Tab.1 Detailed information of cables

绝缘类型编号运行年限/年长度/m说明 交联聚乙烯(XLPE)X0—4与退运电缆同参数的新电缆 X1134电缆沟敷设电缆 X2194某环网柜事故处理电缆 X3未知4直埋电缆 乙丙橡胶(EPR)L0—10与退运电缆同参数的新电缆 L1>2010运行期间可能受潮 L2>2010电缆沟敷设 L3>2010靠近海边,曾浸入水中

摘要 通过对退运交联聚乙烯(XLPE)和乙丙橡胶(EPR)电缆进行理化性能测试和介电性能测试,研究退运电缆老化特性及界面极化效应。对电缆绝缘进行宽频介电谱测试和红外光谱分析,发现退运电缆绝缘内外侧的介电参数和各特征基团吸收峰强存在明显差异。通过对新电缆与退运电缆进行不同电压下的极化去极化电流(PDC)测试,提取了界面极化电流成分。结果表明:退运电缆存在非均匀老化现象,绝缘内侧老化程度较外侧更严重,绝缘内部存在“界面效应”,在PDC测试过程中存在界面极化电流,且绝缘非均匀老化程度越严重、PDC测试电压越高,界面极化电流越大。可以采用红外基团相对吸收比Rn表征绝缘非均匀老化程度,采用界面极化电荷量Q表征绝缘界面极化强度,以对运行老化电缆的老化特性进行分析。

关键词:交联聚乙烯电缆 乙丙橡胶电缆 极化去极化电流 非均匀老化 界面极化

由于交联聚乙烯(Cross-Linked Polyethylene, XLPE)和乙丙橡胶(Ethylene Propylene Rubber, EPR)电缆具有优异的电气绝缘性能以及抗辐照特性,是城市配电网和核电站使用最广泛的电缆绝 缘[1-4]。电缆在实际运行过程中,可能会遭受电、热、机械、化学及辐射等多种因素的综合作用而导致绝缘老化[5-6]。据统计,除外力破坏外,运行过程中的绝缘老化是导致线路故障与电缆运行寿命缩短的主要诱因[7]。实际由于运行环境十分复杂,电缆老化形式与人工加速老化不尽相同,对长期运行后的电缆进行分析能够更加准确地理解实际运行电缆的老化特性。

对此,国内外学者对XLPE和EPR电缆老化特性展开了大量研究。文献[8]对退运XLPE电缆进行了理、化、电性能测试,结果表明,运行过程中的最高运行电压、负载率、温度等多种因素均将导致电缆的绝缘老化与剩余寿命降低。文献[9]通过红外光谱与氧化诱导时间测试分析发现,局部的氧化还原反应是导致XLPE绝缘材料降解的主要原因。文献[10-11]认为电缆半导电层可能发生电化学降解而形成多孔结构,为外界水分、杂质的进入提供通道,加速电缆绝缘的降解老化并随之成为绝缘内部通风型水树的引发起始点。文献[12]对退运XLPE电缆进行了极化去极化电流(Polarization and Depolari- zation Current, PDC)测试,给出了电缆老化程度与运行年限、长度、敷设方式、负荷类型等台账参数之间的关系,并采用反映介质内部陷阱的参数A和老化因子Q对电缆整体老化状态进行评估。文献[13-14]对退运EPR电缆进行性能测试分析,结果表明,随着运行年限增加,电缆绝缘拉伸强度和击穿电压都明显降低。同时,文献[15]发现,老化后电缆绝缘不同位置的抗氧化剂含量存在差异,并建立了抗氧化剂含量分布的模型。

以往的研究往往关注运行多年后电缆绝缘整体的老化降解和绝缘性能变化,而运行老化电缆的界面特性未引起充分关注。实际上,由于靠近导体侧与屏蔽侧绝缘层所受电场、热因素等不同,其老化程度具有明显差异,绝缘本体存在“界面效应”,导体侧绝缘极易成为薄弱点而进一步引发缺陷,从而影响电缆的整体绝缘性能与实际运行寿命[16]。因此,分析电缆绝缘不同位置老化形式差异,对理解运行电缆界面特性及老化机理,并对后续的电缆绝缘诊断与评估提供帮助,都具有重要意义。

本文对收集的退运XLPE和EPR电缆进行了一系列性能测试,并采用PDC法提取界面极化电流,分析退运电缆界面极化特性,为理解运行电缆的老化成因及老化特性提供一定的参考。

本文对收集的四川地区退运XLPE电缆和国内某核电站循环水泵EPR电缆截取部分位置段进行测试分析,电缆电压等级均为8.7/10kV,绝缘厚度均为4.5mm,样本详细信息见表1。

表1 电缆信息

Tab.1 Detailed information of cables

绝缘类型编号运行年限/年长度/m说明 交联聚乙烯(XLPE)X0—4与退运电缆同参数的新电缆 X1134电缆沟敷设电缆 X2194某环网柜事故处理电缆 X3未知4直埋电缆 乙丙橡胶(EPR)L0—10与退运电缆同参数的新电缆 L1>2010运行期间可能受潮 L2>2010电缆沟敷设 L3>2010靠近海边,曾浸入水中

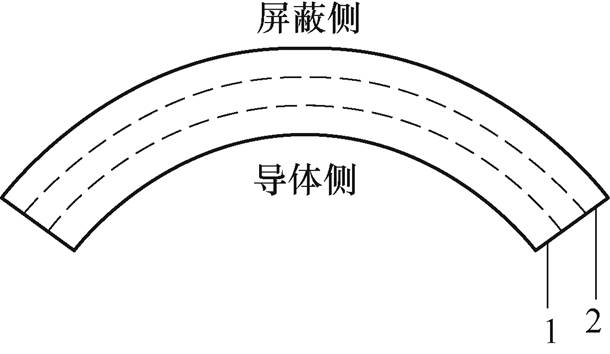

将距离电缆导体侧1.5mm内的绝缘层定义为绝缘内侧,将距离铜屏蔽层1.5mm内的绝缘层定义为绝缘外侧,取样位置说明如图1所示。取电缆绝缘内外侧分别进行理化测试分析。1表示绝缘内侧1.5mm,2表示绝缘外侧1.5mm。

图1 取样位置说明

Fig.1 Description of sampling location

宽频介电谱测试:采用德国Novocontrol GmbH公司生产的Concept 50型宽频介电阻抗松弛谱仪对样本的电导率和相对介电常数进行测试,测试温度为20℃,测试频率为0.01~100kHz。

红外光谱测试:采用美国热电公司的傅里叶红外光谱仪,型号为Nicolet6700,检测范围为400~4 000cm-1,分辨率为0.09cm-1。

扫描电镜观测:采用日本电子(JEOL)生产的JSM-7500F型扫描电子显微镜(Scanning Electronic Microscopy, SEM)对低温下淬断的电缆样本进行观测,其加速电压为0.1~30kV;分辨率为1.0(15kV)~1.4nm(1kV);放大倍数为×25~×8 00 000倍。

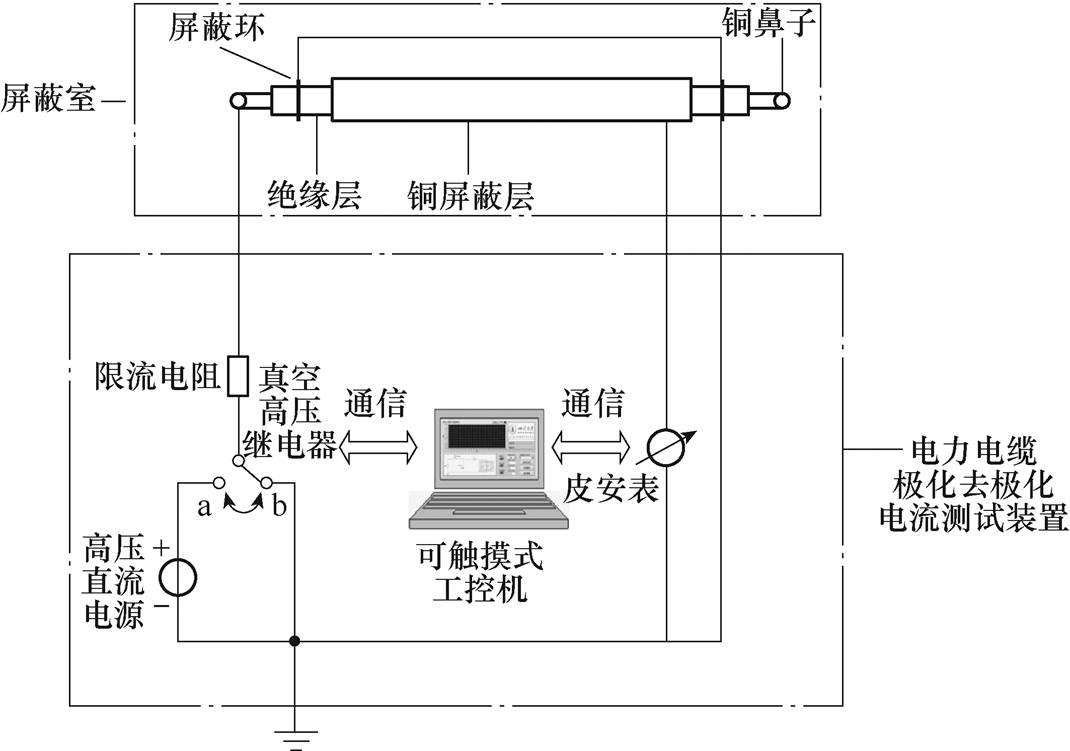

极化去极化电流测试:为了研究退运电缆界面极化特性及绝缘老化状况,对各退运电缆分别进行PDC测试。测试系统由工控机、高压直流电源、限流电阻、真空高压继电器与皮安表等组成,系统通信采用RS 232串口,通过切换高压继电器实现被测试品的极化与去极化状态转变,如图2所示。为减小测试干扰,在电缆绝缘两端加设铜屏蔽环并接地,以屏蔽表面泄漏电流,每次测试前将待测电缆的缆芯与接地线短接一段时间。整个测试过程均在人工屏蔽室中进行并保持在同一温度与湿度(温度15℃,湿度60%)的环境下进行测试。

图2 电缆极化去极化电流测试系统

Fig.2 PDC detection system for cable samples

为了实现对电缆试样的无损检测,避免激发电缆绝缘的潜在缺陷而造成二次损伤,选取PDC的测试电压为1 000V、1 500V和2 000V分别进行测试。设置极化与去极化测试时间各为180s,由于测试初始电流有较大抖动,且为了避免开关状态切换对测试结果的影响,取极化过程和去极化过程1s作为测试的时间起点。

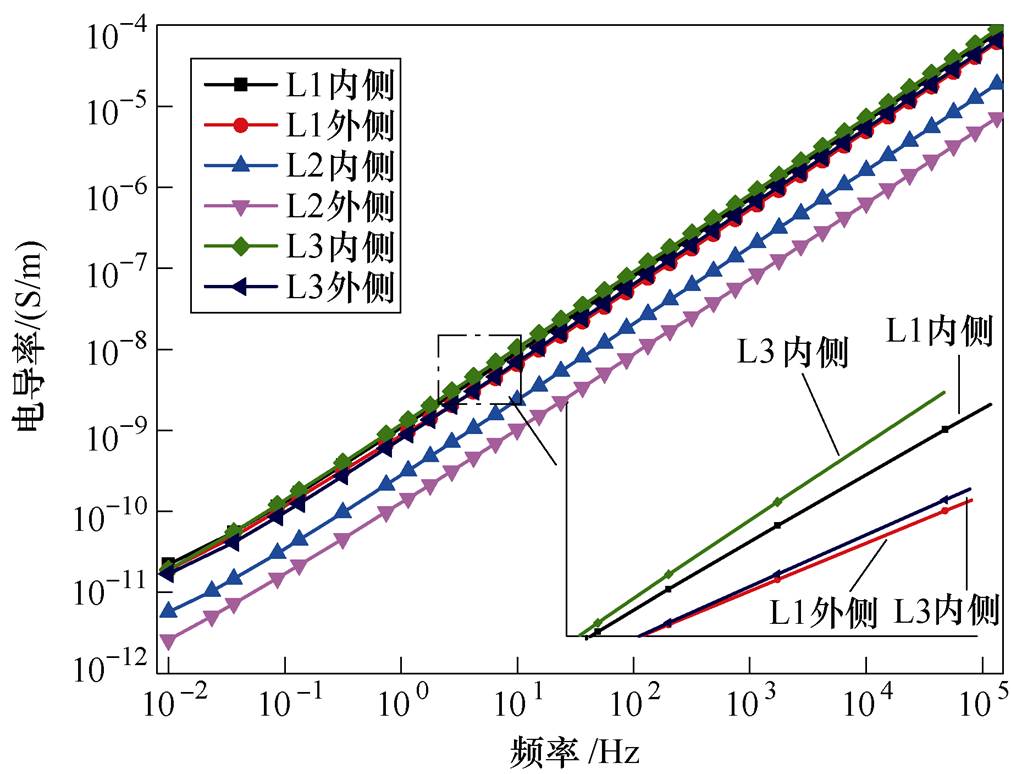

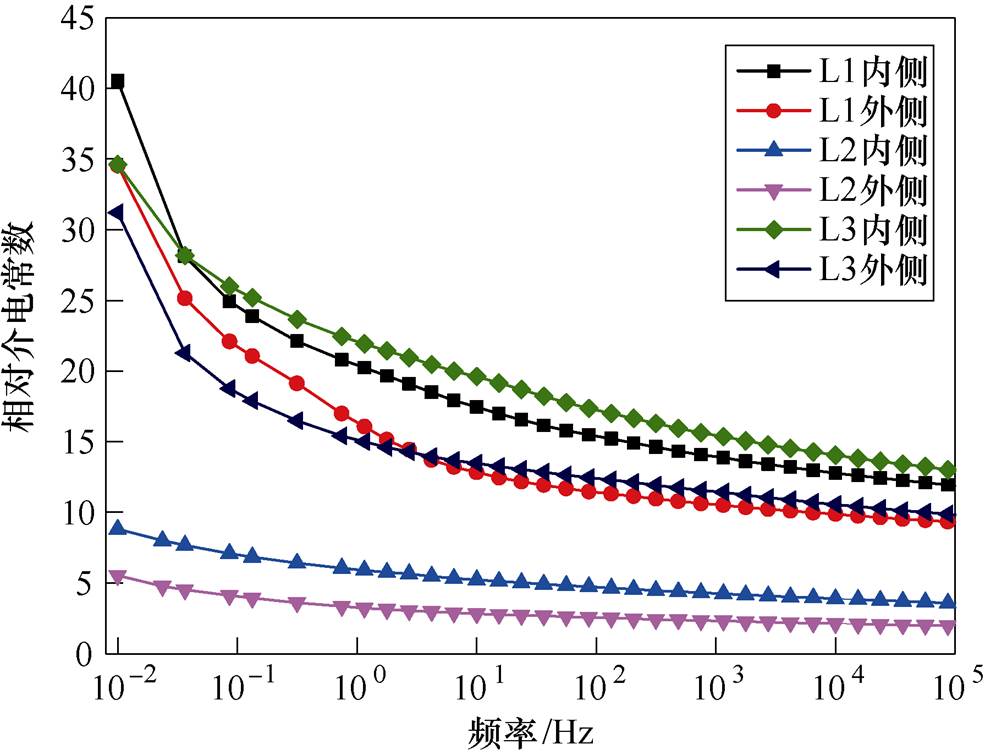

电导率和相对介电常数可以有效反映绝缘材料的介电性能[17]。对于电缆绝缘而言,电导率和相对介电常数越小,其绝缘性能越好[18]。因此,通过测定退运电缆绝缘内外侧的电导率和相对介电常数能够有效反映其绝缘老化状况。图3、图4分别为退运电缆绝缘的电导率和相对介电常数测试结果(以EPR电缆为例,XLPE电缆绝缘测试结果类似)。从图3和图4可以看出,随着频率的升高,绝缘的电导率逐渐增大,而相对介电常数逐渐减小,这是由于材料的电导率为复数,其值与外加频率表现为正相关,而相对介电常数与材料内部的偶极子极化强弱有关,频率越高,绝缘中偶极子的转向越跟不上电场的交变,其值越小[19]。本文测试中,退运EPR电缆和XLPE电缆内侧绝缘的电导率与相对介电常数均大于相应的外侧绝缘,即内侧绝缘老化程度比外侧绝缘更严重。

图3 电缆绝缘内外侧电导率

Fig.3 Conductivity of inner and outer insulation of cables

图4 电缆绝缘内外侧相对介电常数

Fig.4 Relative permittivity of inner and outer insulation of cables

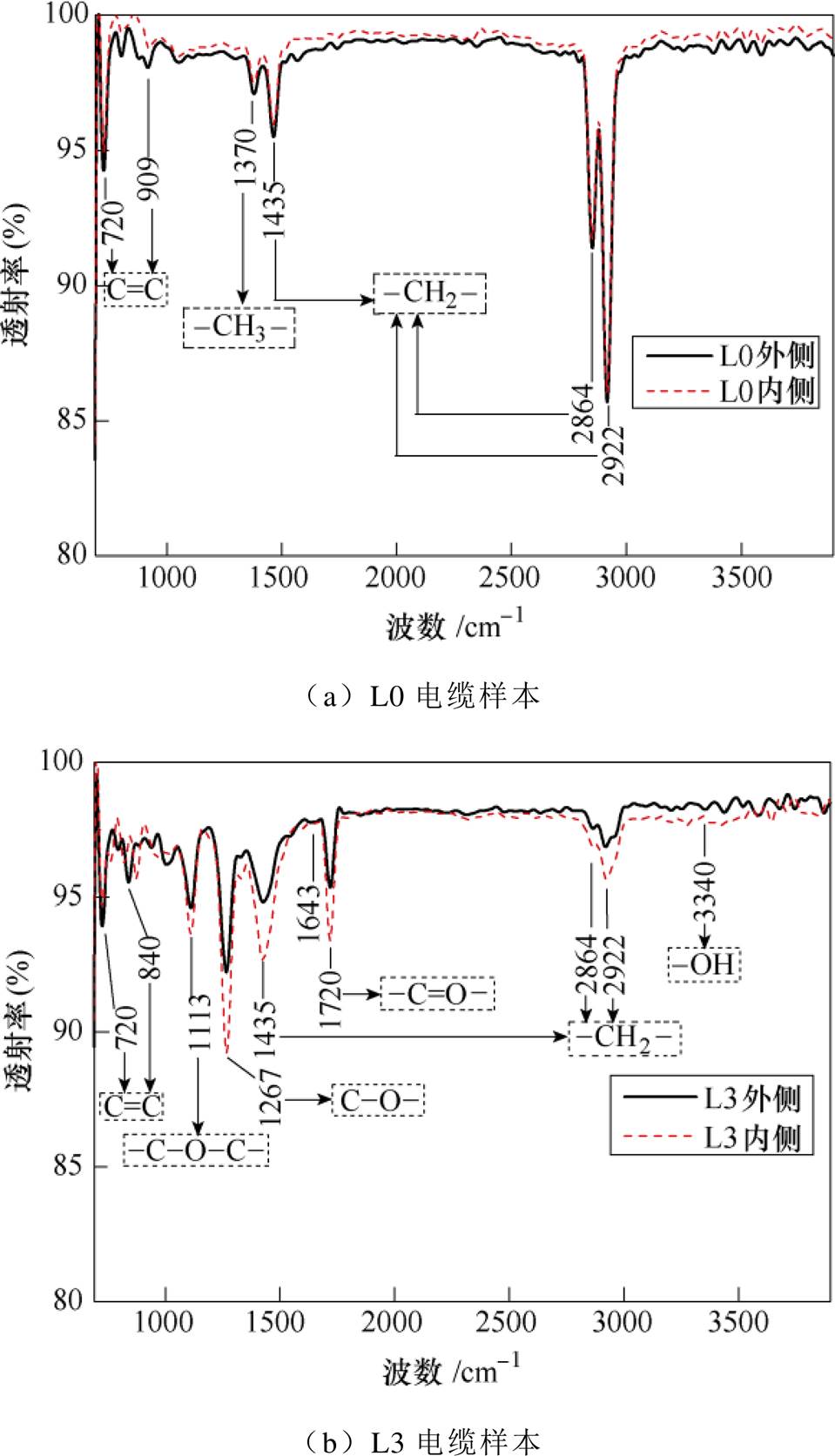

样本绝缘内外侧傅里叶红外光谱测试分析结果如图5所示,限于篇幅,本文只给出L0和L3电缆的红外光谱测试结果。

电缆绝缘材料为三元乙丙橡胶,主要由乙烯、丙烯和少量的非共轭二烯烃聚合而成。因此,测试结果中在720cm-1和909cm-1出现乙丙橡胶指纹区的C=C特征峰,光谱图中波数1 435cm-1、2 864cm-1、2 922cm-1分别为-CH2-面外变形振动、对称和不对称伸缩振动峰以及1 370cm-1处的-CH3-伸缩振动峰,L0电缆绝缘内外侧相应特征峰强度相差很小。

图5 电缆绝缘内外侧红外光谱图

Fig.5 IR spectrum of outer and inner cable insulation

L3电缆红外谱图在1 113cm-1、1 267cm-1和1 720cm-1等处出现多个特征峰,分别对应于C-O-C的伸缩振动峰、C-O的碳氧单键伸缩振动峰以及C=O的羰基伸缩振动峰。这些特征氧化基团的出现说明电缆在运行过程中绝缘发生了氧化反应,并且内外侧的相应基团峰强不同,说明内外侧的氧化程度存在差异。电缆内侧1 435cm-1处的亚甲基吸收峰强高于外侧,这是因为电缆在运行过程中分子链发生了断裂形成亚甲基,断裂的分子链在氧气的作用下将进一步被氧化。

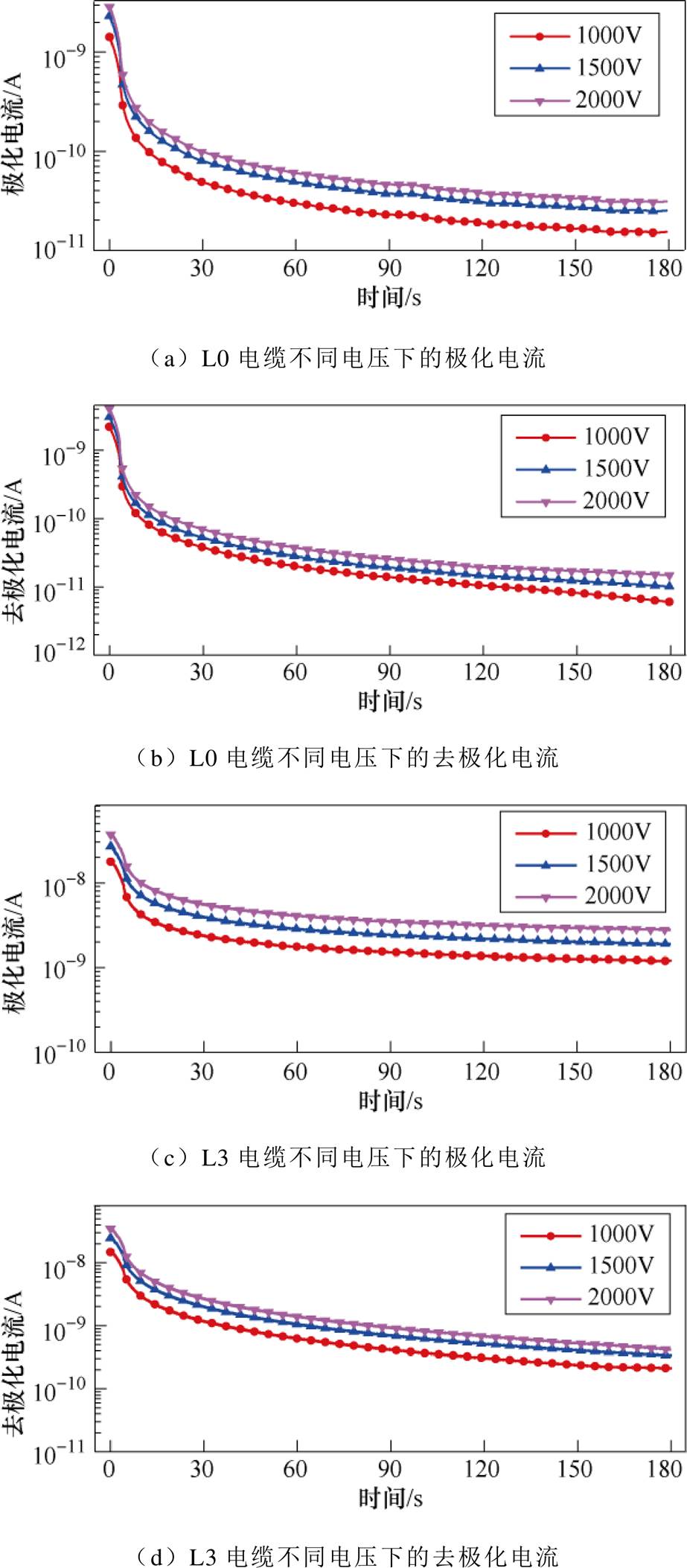

对所有电缆样本进行PDC测试,结果如图6所示(以L0和L3电缆为例,其余电缆测试结果类似)。由于三元乙丙橡胶为非极性电介质,因此L0电缆的极化与去极化电流较小,并很快衰减至稳定值。退运电缆在运行过程中受到电、热、水分等的影响,绝缘材料分子链发生一系列断裂,产生小分子链及羰基等极性基团,导致极化去极化电流值明显高于新电缆,并且随着测试电压的升高,极化、去极化电流越大。

图6 不同电压下电缆PDC测试结果

Fig.6 PDC test results of cables under different voltages

通过极化去极化电流大小可以初步得到电缆的整体老化状态,即极化去极化电流越大,电缆整体老化越严重。但为了更准确地评估电缆绝缘老化状态,可以通过对线性单一介质极化去极化电流的分析计算得到介质的直流电导率[20],有

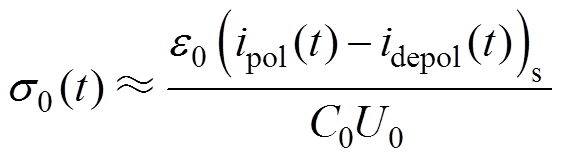

(1)

(1)式中,ipol(t)为极化电流;idepol(t)为去极化电流; 为极化电流与去极化电流差值的稳定值;U0为直流电源的电压;C0为电缆的几何电容;e0为真空介电常数。

为极化电流与去极化电流差值的稳定值;U0为直流电源的电压;C0为电缆的几何电容;e0为真空介电常数。

以测试电压为1 000V时各电缆样本的直流电导率为例,结果见表2,1 500V和2 000V的结果规律与表2一致。表中数据为5次重复测试所得的平均值。

表2 电缆样本直流电导率

Tab.2 DC conductivity of cables

样本直流电导率/(S/m)样本直流电导率/(S/m) L04.01×10-16X03.14×10-17 L14.35×10-14X19.91×10-16 L21.64×10-14X23.97×10-15 L36.01×10-14X31.48×10-15

对于电缆绝缘,其直流电导率越大,电缆整体老化程度越严重。可以看出,新电缆样本的直流电导率都很小,而对于退运电缆样本,其直流电导率明显增加,其中,对于EPR电缆样本,老化程度最严重的是L3样本,其次为L1和L2;对于XLPE电缆样本中,老化程度最严重的是X2,其次为X3和X1。

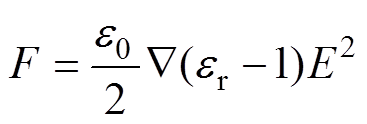

退运电缆服役期间均处于潮湿环境,因此水分是电缆老化的重要因素。在电缆运行过程中,环境中的水分会逐渐进入电缆绝缘内部。由于水分子是强极性分子,可以近似看作一个电偶极子,在电场的作用下将对电缆绝缘造成电-机械应力(麦克斯韦应力F)作用[21],有

(2)

(2)式中,εr为材料的相对介电常数;E为电场强度。

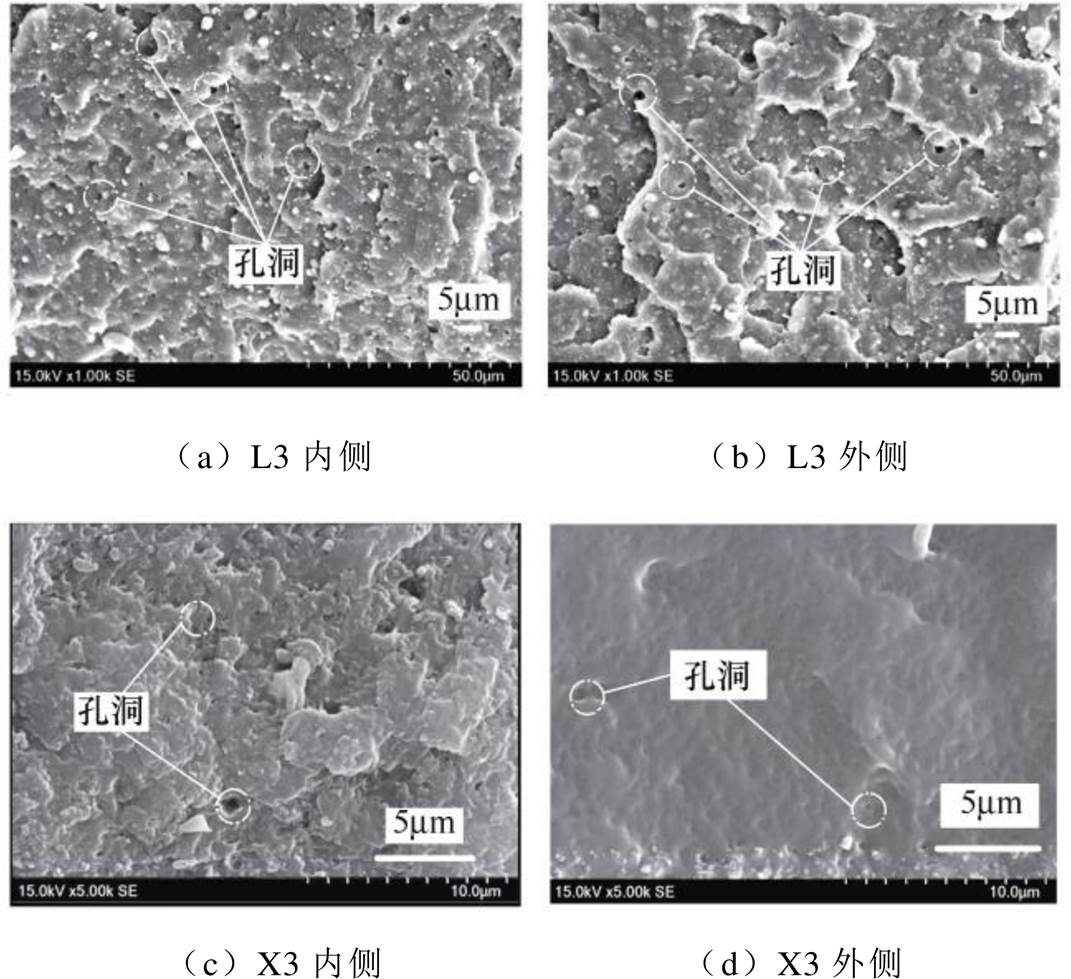

在电场的作用下,水分由外及内地对电缆绝缘造成持续的电-机械应力作用,材料分子链在持续的麦克斯韦应力作用下产生应力疲劳,分子链发生断裂并形成小分子链等极性基团。这些极性基团也会受到应力F的作用,并加速材料进一步断裂,分子链断裂后会在材料内部形成微小的裂纹,水分、氧气及其他极性分子逐渐进入裂纹并挤压形成一系列孔洞。以L3和X3电缆为例,其绝缘内外侧在液氮中淬断后的SEM下微观形貌如图7所示。绝缘内侧由于电场强度更高,所受到的电-机械应力更大,长时间的应力作用下分子链的断裂更加严重,挤压形成的孔洞尺寸更大,分布更加密集,老化更为严重。

图7 L3与X3电缆绝缘在SEM下的微观形貌

Fig.7 Morphologies of L3 and X3 samples by SEM

电缆绝缘径向不同位置在运行过程中受到的热因素影响也不相同,导体载流发热使绝缘内侧温度高于外侧温度[22]。在运行温度的长期作用下,材料内部分子链发生一系列断链过程,形成小分子链。在氧气的作用下,小分子链、绝缘材料主链发生氧化反应,生成酮类、酯类等含氧基团,如图5红外光谱测试结果所示。同时,由于绝缘内侧温度比外侧更高,分子链断裂更严重,并且氧化反应速率更快,将会形成更多的小分子链与含氧极性基团。除此之外,电缆金属线芯腐蚀产生的金属离子也会进一步促进内侧绝缘材料的老化降解[23]。

由此可见,多因素的共同作用导致退运电缆沿着径向方向的老化状况存在差异,即运行老化电缆存在非均匀的老化现象。

为表征绝缘层内外侧老化程度的差异大小,定义红外基团相对吸收比Rn为

(3)

(3)式中,n为红外波数;An_in为绝缘内侧波数为n所对应的基团吸收峰面积;An_out为绝缘外侧波数为n所对应的基团吸收峰面积。退运电缆绝缘部分基团相对吸收比Rn见表3。需要特别说明的是,由于测试样本厚度和测试条件基本保持一致,因此同类型电缆绝缘的Rn值越大,说明绝缘内外侧相应特征基团含量相差越大。

表3 退运电缆绝缘Rn

Tab.3 Rn value of retired cable insulation

基团种类相对吸收比Rn L1L2L3X1X2X3 C=O(1 720cm-1)1.341.141.941.041.161.10 C-O-(1 267cm-1)1.291.111.381.071.181.09 C-O-C(1 113cm-1)1.151.081.181.051.061.05 -CH2-(1 435cm-1)1.141.031.421.141.171.13 -CH2-(2 864cm-1)1.121.011.281.061.091.07 -CH2-(2 922cm-1)1.181.021.351.051.131.12

L0和X0电缆内外侧红外光谱结果差异很小,其各基团的相对吸收比约为1。由表3可知,L1、L2、L3和X1、X2、X3电缆绝缘内外侧老化程度存在差异,即绝缘存在一定程度的非均匀老化现象,并且L3和X2绝缘内外侧含氧基团以及亚甲基的吸收峰强度相差最大,其Rn值也最大,即说明L3和X2电缆非均匀老化现象最严重。这与宽频介电谱测试结果和SEM观测结果相吻合,结合表征电缆绝缘整体老化状况的直流电导率可知,电缆绝缘整体性能越差往往伴随着非均匀老化程度越严重。

3.2.1 界面极化电流的产生及提取方法

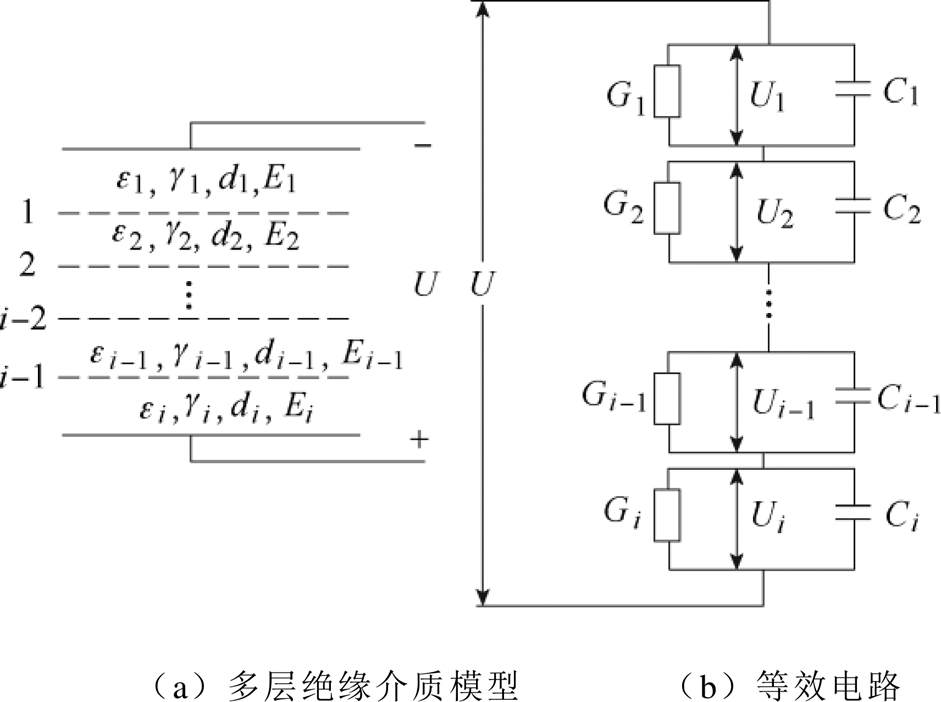

由于电缆绝缘不同位置的老化程度不同,其相对介电常数和电导率存在差异,在绝缘内部存在界面,可将电缆的整个绝缘等效为多个具有不同介电参数的多层绝缘介质模型,如图8所示。图中,将电缆绝缘等效为i层具有不同介电参数的介质,其中,U、ei、gi、di、Ei、Gi、Ci和Ui分别为整个绝缘介质两侧电压、第i层绝缘的介电常数、电导率、沿电场方向的绝缘厚度、电场强度、电导、电容和电压;虚线为界面。由于实际测试很难区分绝缘内部的真实界面,本文通过PDC测试并提取的界面极化电流可以侧面反映界面的存在。

各界面由于介电参数的不同,在直流电压下会存在界面极化,在施加直流电压过程中,复合介质由初始状态的按介电常数分压到稳态的按电导率分压,介质两侧电压的变化将导致在各层界面上积累一定数量的电荷[24],从而产生电流,该电流即为界面极化电流。除了绝缘不同位置因介电参数不同而存在界面效应之外,运行老化电缆绝缘内部的微孔、杂质等缺陷也能作为界面存在,并在PDC测试过程形成界面极化电流。

图8 多层绝缘介质模型及等效电路

Fig.8 Multilayer dielectric model and its equivalent circuit

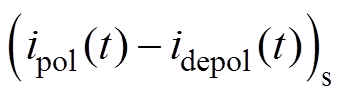

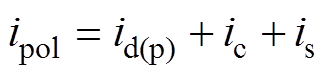

为分析非均匀老化与界面极化电流的关系,需要从PDC中提取界面极化电流。由于本文选取的PDC测试电压较低,故在此分析部分忽略由电极直接向绝缘内部注入电荷而影响介质极化过程的可能性。电介质的极化由多个不同时间常数的极化过程叠加而成,通常将介质等效为多个R-C串并联支路,每一支路对应不同时间常数的极化过程,即Debye模型。该模型忽略了介质的实际结构与几何尺寸,认为极化、去极化电流只包含偶极子及偶极矩取向、弛豫和传导过程[25]。忽略极化初始阶段持续时间极短的冲击性电流,极化电流ipol包括建立极化状态过程中的充电电流id(p),电导电流ic和界面极化电流is,而去极化电流idepol则为介质去极化过程中的放电电流,即松弛电流id(de),即

(4)

(4)去极化电流主要成分为偶极子的松弛电流。对于线性介质而言,偶极子的极化和松弛过程是一个对称过程,即

(5)

(5)

式(4)减去式(5),可以得到极化电流中的界面极化电流成分为

(6)

(6)界面极化电流is是随时间衰减的,而电导电流ic在极化过程中是恒定的,故当测试时间足够长时,is衰减趋近于0,此时的电流即为极化电流中电导电流值,即

(7)

(7)

式中, 为极化电流与去极化电流差值的稳定值。

为极化电流与去极化电流差值的稳定值。

值得注意的是,根据昂萨格效应[26],电场的作用使得空间电荷复合概率降低,故极化过程中也不考虑电荷的复合过程。

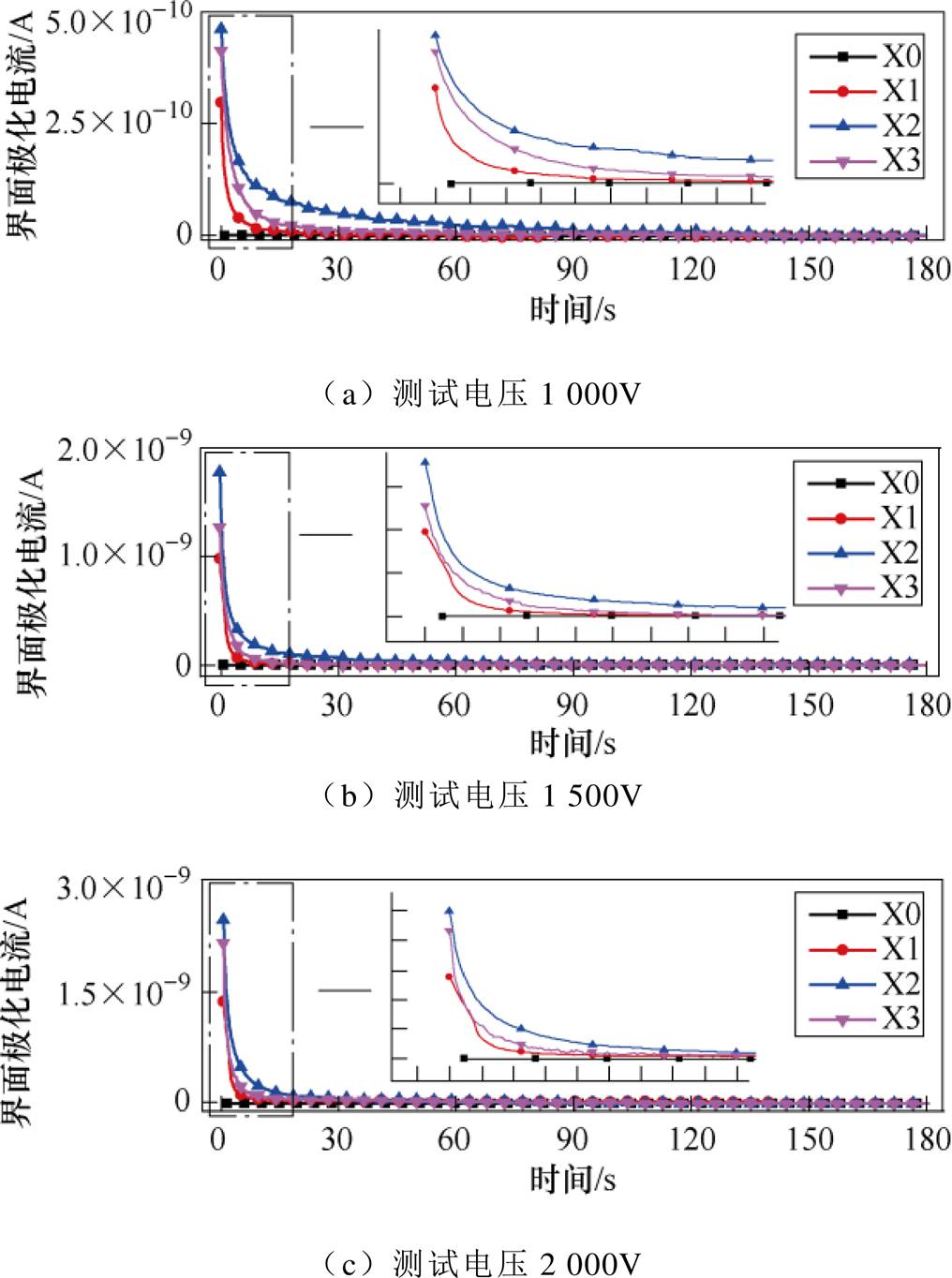

根据式(6)计算得到的EPR和XLPE电缆界面极化电流曲线结果分别如图9和图10所示。随着测试电压的升高,界面极化电流增大,X0和L0电缆的界面极化电流基本为零,L1、L2、L3和X1、X2、X3电缆的界面电流均为从某一最大值逐渐衰减至零,且测试电压越高,界面极化电流的值越大。

图9 不同电压下EPR电缆界面极化电流变化曲线

Fig.9 EPR cable interfacial currents changed curves with different voltages

3.2.2 绝缘非均匀老化的界面极化特性

退运电缆的界面极化电流随着测试时间的增加逐渐衰减至零,而新电缆基本不存在界面极化电流。由3.2.1节可知,由于退运电缆绝缘为非均匀老化,绝缘层不同位置的介电参数的差异导致了绝缘内部的界面在极化过程中存在电荷的积累,即界面极化电荷,该电荷的运动产生了界面极化电流。对于退运电缆,绝缘介质极化过程中各层介质的电压将存在一个动态变化过程,这导致两层介质的分界面将积累电荷,第i-1界面(即第i-1层绝缘介质与第i层绝缘介质之间的界面)的电荷平均积累密度及界面极化时间常数[27]分别为

图10 不同电压下XLPE电缆界面极化电流变化曲线

Fig.10 XLPE cable interfacial currents changed with different voltages

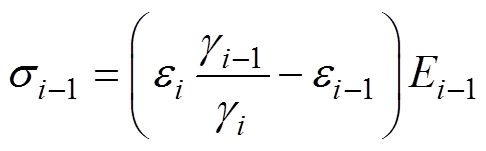

(8)

(8) (9)

(9)

由于在实际分析中很难准确区分电缆绝缘内部的真实界面,因此本文不对其进行理论上的定量 计算。

PDC测试所得的界面极化电流为多个具有不同界面极化时间常数的界面极化电流叠加而成,根据式(9)与式(10)可知,绝缘内外侧介电性能差异越大,绝缘内部界面积累的电荷密度越大,该部分电荷在极化过程中定向运动产生的界面极化电流越大,且界面极化时间常数也越大。

根据上述分析可知,实际测试过程中可以通过界面极化电流大小和衰减时间来判断界面极化强度。界面极化电流越大,衰减时间越大,运行老化电缆界面极化强度也越大。这代表着绝缘内部界面的介电参数差异越大,也就是说绝缘的非均匀老化程度也越严重。需要说明的是,受潮电缆绝缘内部的水分会导致绝缘不同位置介电参数的差异变大,从而使界面极化电流增大,但由于受潮电缆本身在运行期间的老化情况会更严重,因此其不影响通过界面极化电流来判断绝缘的非均匀老化程度。

对实际测试所得结果的分析可知,界面极化电流主要有电流大小和衰减时间两个参数,为表征运行老化电缆界面极化强度,定义运行老化电缆的界面极化电荷量Q为

(10)

(10)式中,t0为PDC测试所得的界面极化电流衰减至零的时间。电缆样本在不同测试电压下的Q值见表4。

表4 退运电缆绝缘PDC测试的Q值

Tab.4 Q value of retired cable insulation for PDC test

绝缘类型样本编号Q/(10-8C) 1 000V1 500V2 000V XLPEX10.083 40.1990.219 X20.5380.8101.065 X30.2210.3140.535 EPRL10.5610.8521.233 L20.5330.6821.063 L30.6122.6113.779

新电缆可以认为不存在界面极化电流,因为其绝缘不存在老化现象,绝缘不同位置的介电参数基本一致。对于退运电缆,随着测试电压的升高,界面极化电流增大,其衰减至零的时间也变大,界面极化电荷量也增大。

表征退运电缆非均匀老化程度的特征量Rn与Q具有明显的对应关系,Rn值越大,界面极化电荷量Q也越大。这是因为绝缘的非均匀老化程度越严重,绝缘内部各界面的介电参数差异也就越大,PDC测试过程中界面将积累更多的电荷,产生的界面极化电流也越大,相应的界面极化电荷量也就越大。因此,表征电缆非均匀老化的理化性能参数Rn与表征电缆内部界面电荷积累的电气性能参数Q具有很好的相关性。

由于界面极化只与绝缘介质内部各界面的介电参数的差异有关,而与绝缘材料本身类型关系不大,因此,表征运行电缆老化的Rn和Q与运行老化电缆的绝缘种类没有直接关系。通过对退运电缆的PDC测试及界面特性分析,可以反映电缆整体绝缘状态及非均匀老化程度。

1)退运XLPE和EPR电缆在运行过程中,绝缘内外侧所受到的电、热、水分等因素的影响程度不同,老化情况也存在差异,绝缘普遍存在非均匀老化现象,而绝缘非均匀老化程度与绝缘整体老化状况密切相关。可用红外基团相对吸收比Rn表征运行老化电缆非均匀老化程度。

2)退运电缆的非均匀老化使绝缘存在界面,非均匀老化程度越严重、PDC测试电压越高,界面极化效应越明显。可用界面极化电荷量Q表征运行老化电缆界面极化强度。

3)电缆界面极化特性与绝缘材料类型没有直接关系,而只与绝缘内外侧介电参数或老化程度差异有关。红外基团相对吸收比Rn与界面极化电荷量Q随绝缘非均匀老化程度变化而变化的规律具有一致性。

参考文献

[1] Carl Z, Wes K, Robert F, et al. A short history of rubber cables[J]. IEEE Electrical Insulation Magazine, 2011, 27(4): 45-50.

[2] 李亚莎, 代亚平, 花旭, 等. 杂质对交联聚乙烯电缆内部电场和空间电荷分布影响[J]. 电工技术学报, 2018, 33(18): 4365-4371.

Li Yasha, Dai Yaping, Hua Xu, et al. The influence of impurities on electric field and space charge distribution in XLPE cable[J]. Transactions of China Electrotechnical Society, 2018, 33(18): 4365-4371.

[3] 江日洪. 交联聚乙烯电力电缆线路[M]. 北京: 中国电力出版社, 1997.

[4] 周远翔, 赵健康, 刘睿, 等. 高压/超高压电力电缆关键技术分析及展望[J]. 高电压技术, 2014, 40(9): 2593-2612.

Zhou Yuanxiang, Zhao Jiankang, Liu Rui, et al. Key technical analysis and prospect of high voltage and extra-high voltage power cable[J]. High Voltage Engineering, 2014, 40(9): 2593-2612.

[5] 林木松, 郭坤, 张晟, 等. 电缆绝缘聚合物材料的老化成因机理及其研究现状[J]. 高分子材料科学与工程, 2017, 33(12): 149-155.

Lin Musong, Guo Kun, Zhang Sheng, et al. Aging mechanism and research progress of cable insulation materials[J]. Polymer Materials Science & Engin- eering, 2017, 33(12): 149-155.

[6] Kim J Y, Park D H. Thermal analysis and statistical evaluation of EPR used in nuclear power plants[C]// IEEE Electrical Insulation Conference, Seattle, WA, 2015: 5-8.

[7] 吴明祥, 欧阳本红, 李文杰. 交联电缆常见故障及原因分析[J]. 中国电力, 2013, 46(5): 66-70.

Wu Mingxiang, Ouyang Benhong, Li Wenjie. Com- mon faults and cause analysis of XLPE cables[J]. Electric Power, 2013, 46(5): 66-70.

[8] 刘刚, 刘斯亮, 金尚儿, 等. 基于理、化、电特性的110kV XLPE绝缘电缆剩余寿命的综合评估[J]. 电工技术学报, 2016, 31(12): 72-79.

Liu Gang, Liu Siliang, Jin Shanger, et al. Com- prehensive evaluation of remaining life of 110kV XLPE insulated cable based on physical, chemical and electrical properties[J]. Transactions of China Electrotechnical Society, 2016, 31(12): 72-79.

[9] Garton A, Bamji S, Bulinski A, et al. Oxidation and water tree formation in service-aged XLPE cable insulation[J]. IEEE Transactions on Electrical Insu- lation, 1987, 22(4): 405-412.

[10] Hvidsten S, Kvande S, Ryen A, et al. Severe degradation of the conductor screen of service and laboratory aged medium voltage XLPE insulated cables[J]. IEEE Transactions on Dielectrics & Electrical Insulation, 2009, 16(1): 155-161.

[11] Steinfeld K, Kalkner W. Stress induced electro- chemical degradation of the inner semicon layer of XLPE-insulated cables and model samples[J]. IEEE Transactions on Dielectrics & Electrical Insulation, 2002, 5(5): 774-778.

[12] 赵艾萱, 刘健, 徐龙, 等. 基于PDC法的在运XLPE电缆绝缘状态评估[J]. 高电压技术, 2019, 45(5): 1542-1550.

Zhao Aixuan, Liu Jian, Xu Long, et al. Insulation status evaluation of in-service cables based on polarization and depolarization current[J]. High Voltage Engineering, 2019, 45(5): 1542-1550.

[13] Katz C, Walker M. An assessment of field aged 15 and 35kV ethylene propylene rubber insulated cables[J]. IEEE Transactions on Power Delivery, 1995, 10(1): 25-33.

[14] Barry E P, Luther R. Evaluation of an in-service aged ethylene propylene rubber (EPR) insulated distri- bution cable[J]. IEEE Transactions on Power Delivery, 1988, 3(4): 1310-1317.

[15] Shimada A, Sugimoto M, Kudoh H, et al. Degrada- tion distribution in insulation materials of cables by accelerated thermal and radiation ageing[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2013, 20(6): 2107-2116.

[16] Bruggerman M, Kalkner W, Campus A, et al. Elec- trochemical effects at the conductor/dielectric interface-a description of the mechanism[C]//IEEE International Conference on Solid Dielectrics, Toulouse, France, 2004: 383-386.

[17] Jonscher A K. The “Universal” dielectric response: Part II[J]. IEEE Electrical Insulation Magazine, 1990, 6(3): 24-28.

[18] 赵智大. 高电压技术[M]. 3版. 北京: 中国电力出版社, 2013.

[19] 张大宁, 刘孝为, 詹江杨, 等. 变压器油纸绝缘频域介电谱的虚部分析[J]. 电工技术学报, 2019, 34(4): 847-854.

Zhang Daning, Liu Xiaowei, Zhan Jiangyang, et al. Analysis of imaginary part of frequency domain spectroscopy for oil-paper insulation transformer[J]. Transactions of China Electrotechnical Society, 2019, 34(4): 847-854.

[20] Farag N, Holten S, Wagner A, et al. Numerical trans- formations of wide-range time-and frequency-domain relaxational spectra[J]. IEEE Proceedings-Science, Measurement and Technology, 2003, 150(2): 65-74.

[21] 赵威, 周凯, 刘凡, 等. 在XLPE电缆加速老化过程中理解水树的自愈性[J]. 电工技术学报, 2014, 29(6): 311-317, 332.

Zhao Wei, Zhou Kai, Liu Fan, et al. Understanding self-healing of water tree in process of accelerated aging of XLPE cables[J]. Transactions of China Electrotechnical Society, 2014, 29(6): 311-317, 332.

[22] 戚建萍. 直埋方式下电缆载流量与温度场分析[D]. 济南: 山东大学, 2018.

[23] 刘云鹏, 刘贺晨, 高丽娟, 等. 电声脉冲法研究热老化对160kV直流电缆绝缘材料陷阱特性的影响[J].电工技术学报, 2016, 31(24): 105-112.

Liu Yunpeng, Liu Hechen, Gao Lijuan, et al. Influence of thermal stress on the traps energy properties of 160kV HVDC cable insulation material based on pulsed electro-acoustic method[J]. Transactions of China Electrotechnical Society, 2016, 31(24): 105-112.

[24] Rogti F, Ferhat M. Maxwell wagner polarization and interfacial charge at the multilayers of thermoplastic polymers[J]. Journal of Electrostatics, 2014, 72(1): 91-97.

[25] Mishra D, Haque N, Baral A, et al. Assessment of interfacial charge accumulation in oil-paper interface intransformer insulation from polarization-depolarizationcurrent measurements[J]. IEEE Transactions on Diele- ctrics & Electrical Insulation, 2017, 24(3): 1665- 1673.

[26] 殷之文. 电介质物理学[M]. 2版. 北京: 科学出版社, 2003.

[27] 王婷婷. 含非线性介质的双层复合结构界面极化特性研究[D]. 哈尔滨: 哈尔滨理工大学, 2016.

Analysis of Aging Characteristics of Medium Voltage XLPE and EPR Retired Cables

Abstract Through the insulation and dielectric performance tests, the aging characteristics and interfacial polarization effects of service-aged ethylene-propylene rubber (EPR) and cross-linked polyethylene (XLPE) cables were studied. Broadband dielectric spectrum test and infrared spectrum analysis of cables insulation were carried out. It is shown that there are significant differences in the dielectric parameters and the absorption peak value of the inner and outer sides. The component of interfacial polarization current was extracted from polarization and depolarization current (PDC) test for the new cables and retired cables at different voltages. The results show that inhomogeneous aging phenomenon exists in retired cables insulation, and the aging degree of the inside insulation is more serious than that of the outside insulation. There is interfacial polarization current during the PDC test because of the interfacial effect. The more serious of the insulation inhomogeneous degree, the higher the PDC test voltage is, and the larger the interfacial polarization current is. Infrared relative absorption ratio Rn and interfacial polarization charge Q can be used to represent the inhomogeneous aging degree and interfacial polarization intensity of insulation, and the insulation characteristics of service-aged cables can be analyzed.

keywords:XLPE cables, EPR cables, polarization and depolarization current, inhomogeneous aging, interfacial polarization

DOI: 10.19595/j.cnki.1000-6753.tces.191405

中图分类号:TM247

周 凯 男,1975年生,教授,博士生导师,研究方向为电缆状态监测及固体电介质。E-mail: zhoukai_scu@163.com

尹 游 男,1995年生,硕士研究生,研究方向为电缆的绝缘老化与状态监测。E-mail: scu_yinyou@163.com(通信作者)

收稿日期2019-10-24

改稿日期 2020-01-28

(编辑 崔文静)