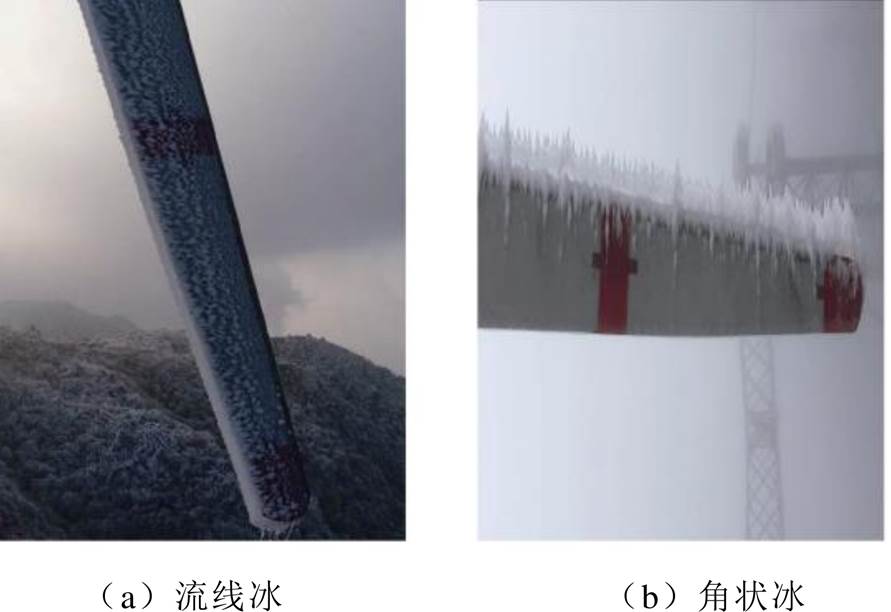

图1 叶片典型覆冰形状

Fig.1 Typical ice shape on the blade

摘要 叶片覆冰会影响风力发电机(简称风力机)的稳定运行。该文针对小型风力机,以叶片流线冰和角状冰为基础,采用粘性材料模拟方式,系统地研究覆冰质量、驻点厚度等因素对风力机功率和转速的影响,同时,得到风力机功率曲线并与洁净情况对比。研究结果表明:在相同风速下,随覆冰质量和驻点厚度的增加,风力机的平均功率损失、瞬时功率最大值的降幅以及平均转速损失均逐渐增大;不同材料模拟叶片覆冰带来的平均功率损失不同,采用轻黏土和腻子模拟雾凇时,其平均功率损失较采用彩泥和腻子模拟雨凇时小;同流线冰相比,角状冰会带来更多的气动载荷损失,对叶片整体气动性能和风力机功率特性影响更大。研究结果可为风力机在覆冰环境下的性能评估提供参考,对保证风力机的安全运行具有重要意义。

关键词:风力发电机 叶片流线冰 叶片角状冰 功率特性

我国风电场近年来发展迅速,但风电场的稳定运行受环境影响明显,在南方高海拔山区,风电场冬季频繁出现覆冰现象,叶片覆冰极大影响了风力机的气动性能,严重制约风电产业的发展[1-11]。

目前,国外对于风力机覆冰问题的研究起步较早,F. John发现覆冰改变叶片几何结构导致气动性能降低,动静载荷增加,大块覆冰的突然脱落会引起叶片振动[12]。F. Lamraoui等仿真研究了覆冰条件的改变对风力机叶片覆冰特性的影响规律[13]。C. Hochart等通过研究认为覆冰会导致叶片气动性能恶化,严重时甚至会使风机停转[14]。A. Albert考虑了覆冰概率和气象参数的联系,得到了叶片覆冰概率矩阵[15]。M. Kasper对风力机叶片翼型前缘进行了CFD覆冰模拟研究,认为覆冰使叶片升力减小,阻力加大[16]。

国内对于风力机覆冰问题也进行了一定程度的研究。李岩等采用黏土作为附着物模拟了直线翼垂直轴风力机叶片表面前缘的结冰情况,发现附着物的存在会明显降低风力机的稳定转数,并减少风力机出力[17]。何玉林等通过数值模拟分析了冰载对风力机的影响,得出冰载使功率输出减少和年发电量降低的结论[18]。郝艳捧等利用Fluent研究了不同类型覆冰对风力机转矩和功率损失的影响,发现雾凇相较于雨凇,对转矩和功率损失的影响小[19]。

综合以上成果可知,目前国内外对于覆冰环境下风力机功率特性的研究多是基于理论分析和数值仿真,开展的相关试验研究较少,同时对于风力机叶片覆冰的研究大多考虑均匀覆冰或者理想覆冰状态,缺乏针对不同冰形、不同覆冰质量等方面的研究,相应的不同覆冰参数对功率特性的影响,也缺乏定量分析和具体试验验证,因此对于此方面的研究还需进一步深入。针对上述问题,本文做了以下工作:根据现有技术手段,在风力机叶片表面采用施加粘性材料的方式模拟流线冰和角状冰,研究覆冰质量和覆冰厚度对风力机功率和转速的影响,统计分析不同风速条件下风力机输出功率、转速等相关参数,得到风力机功率曲线,同时与洁净情况进行对比分析。研究叶片流线冰和角状冰对风力发电机功率特性的影响规律,可为覆冰地区风电场发电量预测和风力机性能评估提供参考和依据。

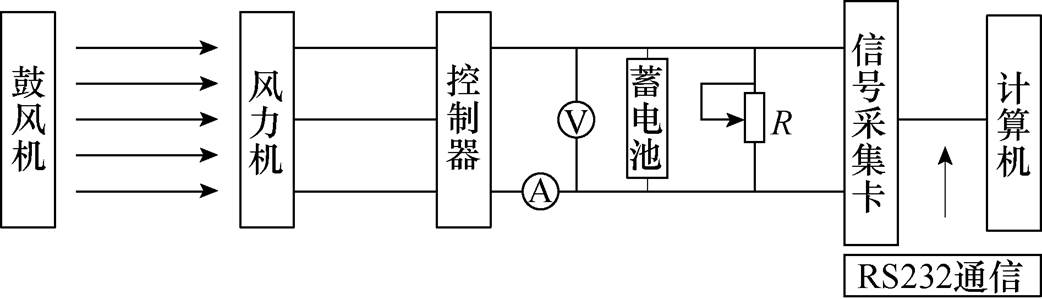

在自然环境下,风力机叶片覆冰受环境的影响大多呈无规则性,且在不同环境下存在叶片表面覆冰形态不同,因此目前暂未有统一、准确的叶片冰形表征方法或标准。根据国内外文献和试验观测,叶片覆冰可以分为流线形和角状形两大典型覆冰形状[20],如图1所示,故本文重点研究当叶片表面附着流线冰和角状冰时风力机功率特性的变化规律。

图1 叶片典型覆冰形状

Fig.1 Typical ice shape on the blade

一般来讲,在温度低、风速风向波动小的雾凇覆冰天气中形成的多为流线冰,外形轮廓较为规则,沿叶片展向分布均匀;而在温度高、风速风向波动大的雨凇覆冰天气中形成的多为包含较多不规则结构且沿叶片展向分布不均匀的角状冰。

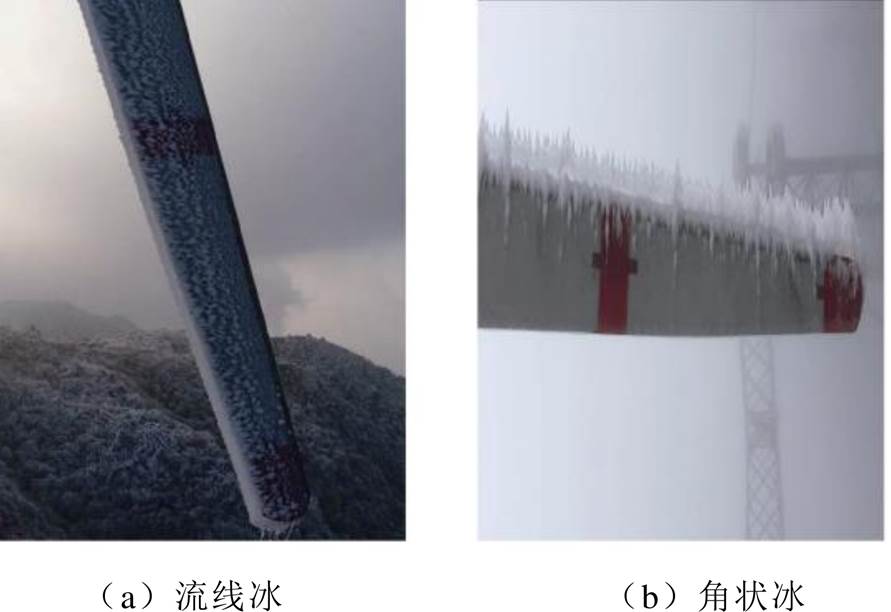

冰的宏观轮廓可以通过提炼冰形几何特征量的方法来描述,以流线冰为例,参数特征如图2所示。首先基于在自然条件下观测的大量叶片覆冰图像归纳出叶片覆冰的典型状态;之后在人工气候室模拟覆冰,得到叶片流线冰的具体形态,提取关键几何数据,绘制叶片流线冰示意图;最后根据示意图和文献中的相关研究成果,进行参数化表征。

对于流线冰,通常采用驻点厚度Ts、冰最大宽度Wm、驻点偏转角At、结冰上极限Su、结冰下极限Sl这五个特征量来描述,对于角状冰,除了驻点厚度、驻点偏转角、结冰上下极限之外,还要增加上冰角的角度Au、下冰角的角度Al、上冰角的厚度Hu和下冰角的厚度Hl等特征量来描述。其中,驻点厚度即为冰形到翼型驻点的距离,冰最大宽度即为冰形上下边缘的距离,驻点偏转角即为驻点厚度线与来流方向的夹角,结冰上、下极限即为驻点到上、下冰形与翼型的交点的距离,上、下冰角厚度即为上、下冰角最远点到翼型的距离,上、下冰角角度即为上、下冰角厚度线与来流风速的夹角[20-22]。

图2 流线冰参数表征

Fig.2 Characterization of streamline ice parameters

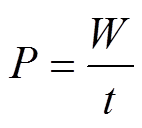

在试验大厅搭建功率试验平台,具体示意图如图3所示,控制器将风力机输出的三相交流电整流滤波后为铅酸蓄电池充电,同时为负载供电。风力发电机的出力P0通过控制器输出端电压U0和电流I0来反映,即

(1)

(1)本试验中采用的试品为NE-100S型水平轴风力发电机,该风力机起动风速低、运行振动低、风能转化率高,适合在试验室环境下进行试验,具体参数见表1。

图3 试验说明框图

Fig.3 Block diagram of test instructions

表1 风力机主要参数

Tab.1 Main parameters of wind turbine

风力机参数说 明 型号NE-100S 额定功率/W100 起动风速/(m/s)2 安全风速/(m/s)50 主机净重/kg6 风轮直径/m1.2 叶片材质尼龙纤维 发电机类型同步发电机 调速方式自动调迎风角 工作温度/℃-40~80

试验中对于来流风速采用PM6252A风速仪测量,对于风力机的转速采用SMARTAR926手持式光电转速计测量,均可实现非接触式测量。除此之外,在模拟覆冰的试验中,需要测量冰的厚度、质量等参数,同时也需要对滑动变阻器两端的电压进行测量以监控负载状态是否稳定,防止短路现象发生,因此用到了游标卡尺、天平以及万用表。

为了最大可能模拟叶片覆冰,对模拟材料的选择需要满足三个条件:良好的可塑性、较强的粘附性和材料密度与冰密度接近。根据文献[23]所述,雨凇密度一般在0.8~0.917g/cm3,软雾凇密度一般在0.3~0.6g/cm3,因此,在经过对比多种材料之后,本试验选择轻黏土和彩泥作为模拟材料,其密度分别为0.3~0.4g/cm3和0.8~0.9g/cm3,且二者均具有良好的可塑性和粘附性,可在叶片表面定型。

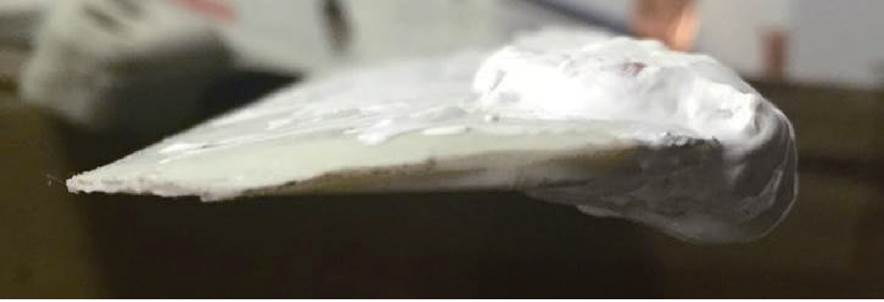

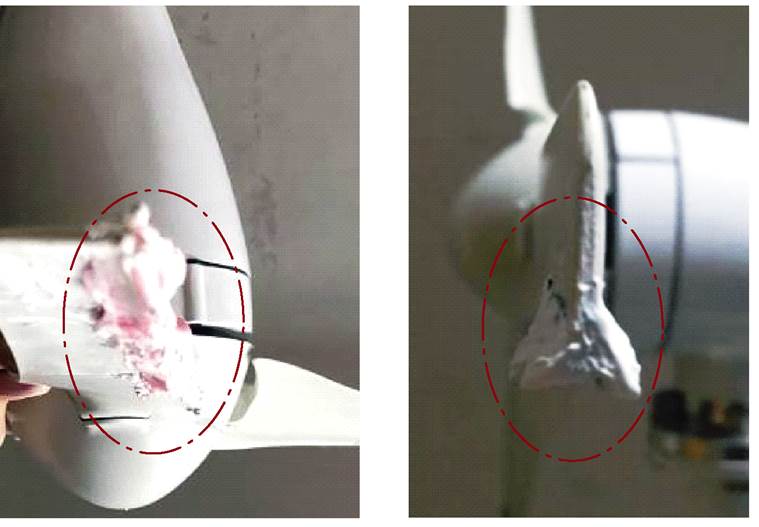

除了主体材料之外,还需要辅助材料。本试验选取腻子(密度0.86~0.93g/cm3)作为模拟冰的辅助材料,其目的一方面是通过腻子与轻黏土、彩泥混合,更细化地调节模拟冰整体密度;另一方面通过腻子可填平黏土或彩泥表面不均匀的凹陷和缝隙,使表面趋于平滑,表面粗糙度更接近实际覆冰。除此之外,白色腻子从外观上也更符合实际情况。图4给出了叶片模拟冰外观。

图4 叶片模拟冰外观

Fig.4 Simulated ice appearance chart of blade

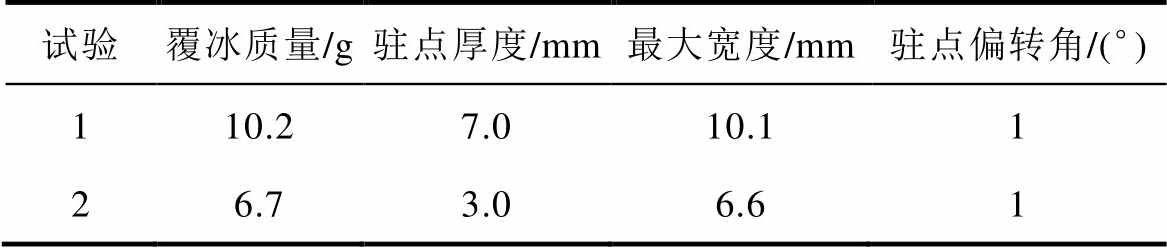

为了使本试验的开展更具有科学性和说服力,进行本试验的模拟试验之前,在大型多功能人工气候室内,针对NE-100S型风力机进行了实际覆冰试验,单支叶片实际测量参数见表2。

表2 单支叶片覆冰主要参数

Tab.2 Main parameters of single blade icing

试验覆冰质量/g驻点厚度/mm最大宽度/mm驻点偏转角/(°) 110.27.010.11 26.73.06.61

在完成实际覆冰试验之后,以野外自然条件下观测的大量叶片覆冰图像、在多功能人工气候室内进行的覆冰试验结果和现有研究为依据进行模拟冰试验。主要分以下步骤:

(1)按照每次试验的具体参数要求,选取模拟冰的材料,测算材料质量等参数,一般取略小于给定质量的模拟材料,为涂覆腻子和调整形状留有裕度。

(2)将材料黏附于叶片表面,根据前文所示的冰形表征方法,按照相关冰形参数制作叶片模拟冰。

(3)在叶片模拟冰表面缝隙和不均匀处,涂覆腻子,使表面趋于平滑。

(4)为保证材料在叶片表面附着均匀,按照标定好的测量点检查、校对模拟冰厚度、形状等参数。

(5)待塑型完成且干燥完成后,按照图3进行风力机、控制器等试验仪器的相关接线。

(6)根据国标GB/T 19068.3-2003[24],在试验风力机处于自由、迎风状态下,起动轴流鼓风机,待风速稳定之后调节负载使控制器输出端输出功率最大,记录风速并测量稳定后的风轮转速(转速通过光电转速表测量,以贴到风力机上的反射带作为标记,由平行于入射光反射回来的光信号来计数,经过信号转换显示出具体数值,待数值稳定后记录转速数据)、控制器输出端输出电压和电流,通过信号采集卡对风力机的输出信号进行实时采集和记录。

(7)由于在试验室内部进行模拟,考虑到轴流鼓风机的风速范围较小,因此风速很难达到NE- 100S型风力机的额定风速,其实际功率也远小于该风力机在自然环境下的输出功率。但本试验的目的在于研究叶片模拟冰对风力机功率的影响,故采取控制发电量的方法,记录每一组试验中风力机达到1.0W·h所用的时间,根据用时的长短可以反映平均功率P的大小,有

(2)

(2)式中,W为风力机的发电量,取1.0W·h;t为每组试验风力机发电量达到1.0W·h所用的时间。同时,为全面反映功率变化和损失情况,绘制风力机功率随时间变化曲线,给出每一时间点的瞬时功率。

(8)当数据采集完毕时,对风力机进行停机操作。取下叶片模拟冰,并清洁叶片表面。

(9)改变模拟冰参数,重复上述步骤,直至完成试验。

为使试验结果科学准确,同时排除人为误差、偶然误差,对每一组试验均重复一次,二者数据取平均值。

4.1.1 模拟流线冰对风力机功率性能的影响

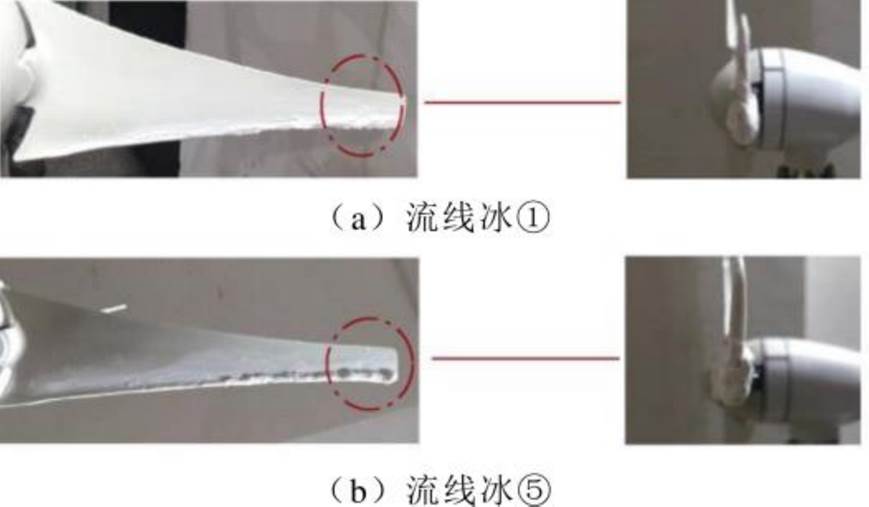

研究叶片模拟流线冰对风力机功率性能的影响需要充分考虑模拟冰质量和驻点厚度这两个关键因素,为了系统、定量地研究不同的叶片模拟冰质量和厚度对风力功率特性的影响,利用彩泥和腻子搭配的模拟材料人工模拟五种不同质量和厚度的流线冰。根据在野外自然条件下的大量试验观察、实际的覆冰试验以及现有研究的表述,可以得知,在不同覆冰工况下,风力机叶片前缘覆冰厚度从覆冰起始位置到叶尖处呈近似线性的增长关系,叶片的覆冰主要集中在叶尖部位,因此,驻点厚度均指叶尖处的驻点厚度。具体冰形参数见表3,叶片外观图片以流线冰①和⑤为例,如图5所示。

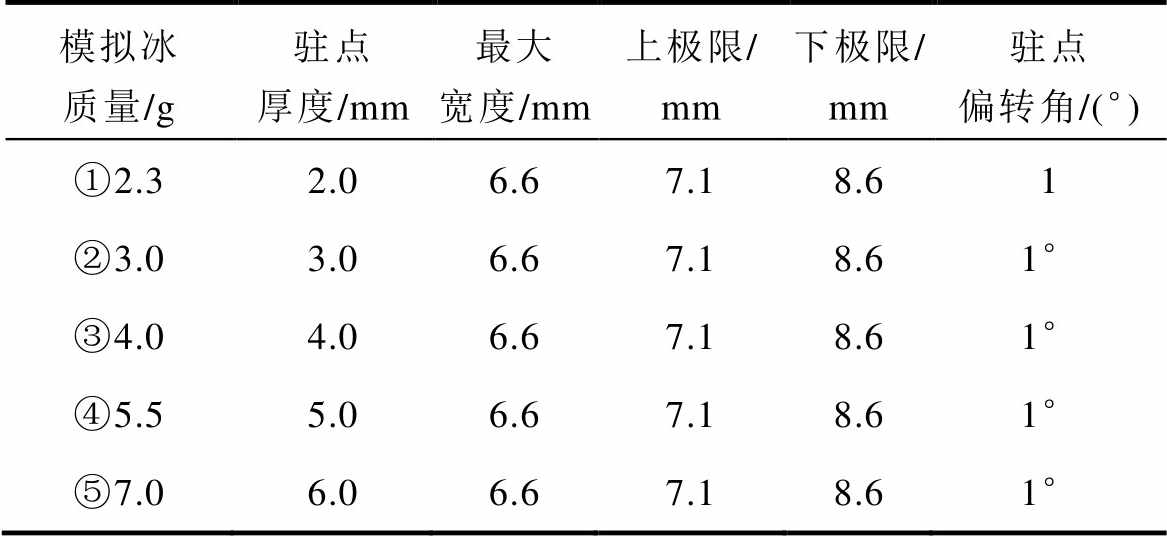

表3 单支叶片模拟冰主要参数

Tab.3 Main parameters of simulated ice for single blade

模拟冰质量/g驻点厚度/mm最大宽度/mm上极限/ mm下极限/ mm驻点偏转角/(°) ①2.32.06.67.18.61 ②3.03.06.67.18.61° ③4.04.06.67.18.61° ④5.55.06.67.18.61° ⑤7.06.06.67.18.61°

图5 叶片表面模拟流线冰外观

Fig.5 Simulated streamline ice appearance on blade surface

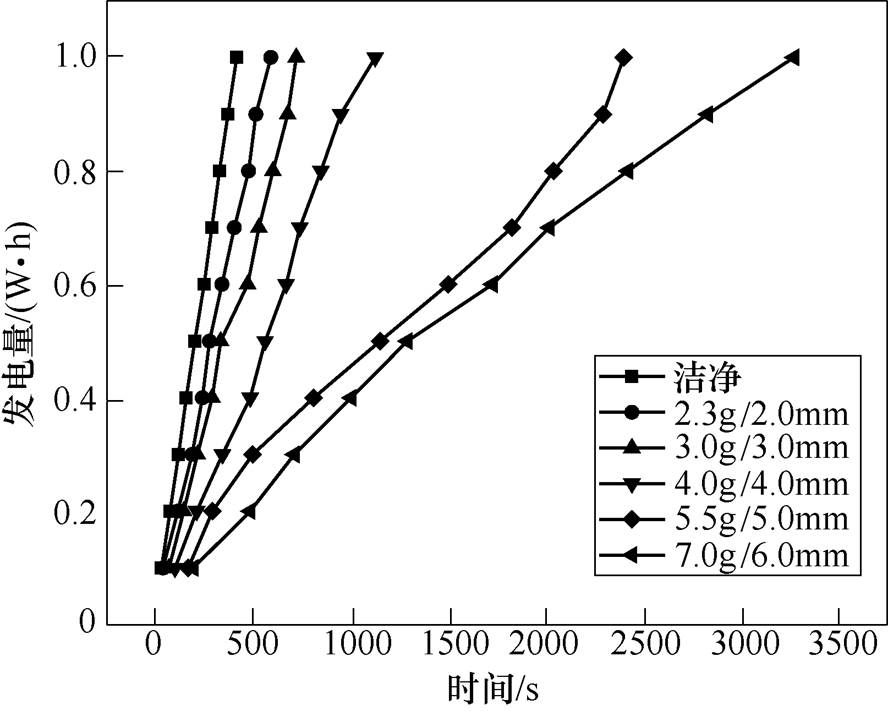

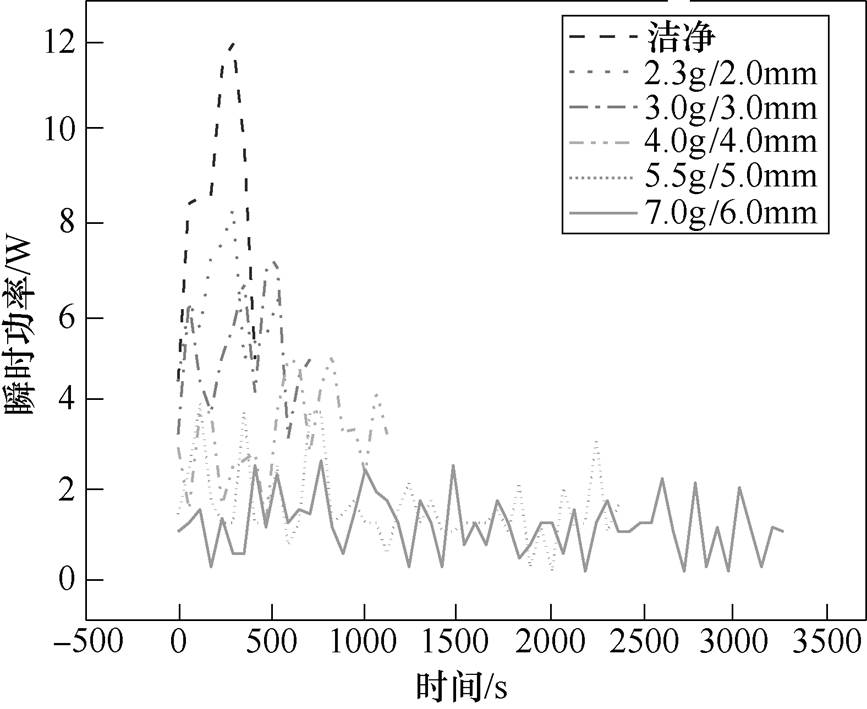

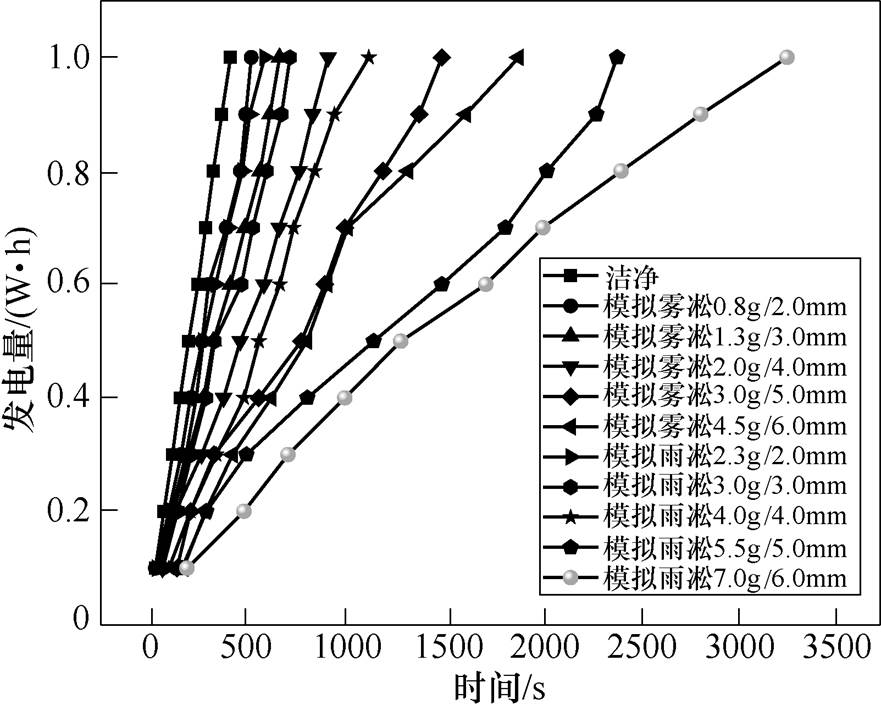

通过试验,在相同风速(v=6.5m/s)下,以洁净组作为对照组,给出风力机叶片表面模拟五种不同的流线冰时发电量、瞬时功率随时间变化的曲线,分别如图6和图7所示。为了全面系统地反映风力机的功率性能,还要考虑风力机转速损失情况,结合试验数据对曲线进行数据分析,风力机功率性能分析(不同的流线冰)见表4。

图6 流线冰对风力机功率性能的影响

Fig.6 Effect of streamline ice on power performance of wind turbine

图7 流线冰对风力机瞬时功率的影响

Fig.7 Effect of streamline ice on instantaneous power of wind turbine

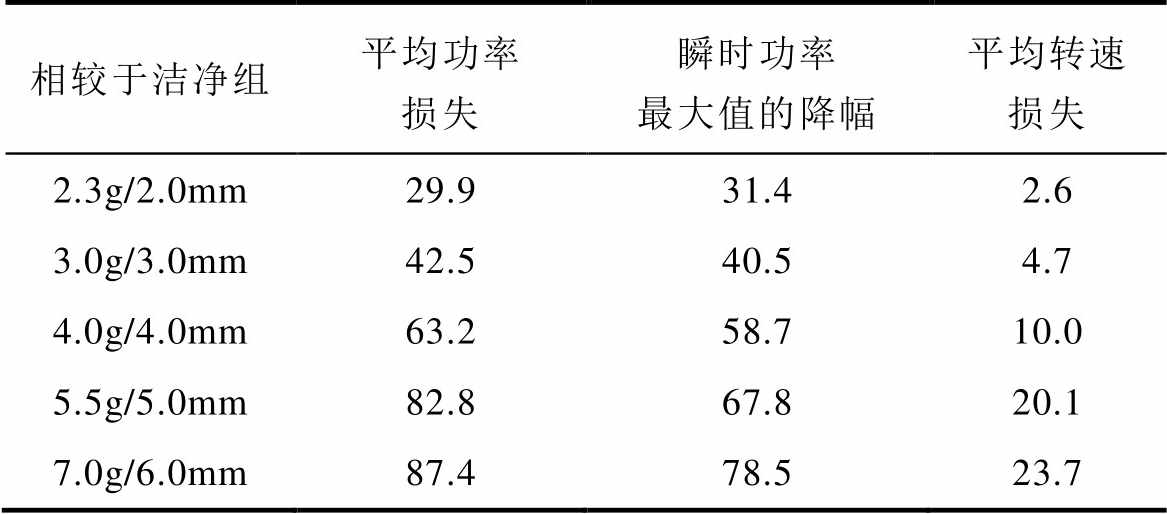

表4 风力机功率性能分析(不同的流线冰)

Tab.4 Power performance analysis of wind turbines (different streamline ice) (单位: %)

相较于洁净组平均功率损失瞬时功率最大值的降幅平均转速损失 2.3g/2.0mm29.931.42.6 3.0g/3.0mm42.540.54.7 4.0g/4.0mm63.258.710.0 5.5g/5.0mm82.867.820.1 7.0g/6.0mm87.478.523.7

结合图6、图7和表4,分析可知:

(1)在相同风速下,随流线冰质量和驻点厚度的增加,风力机的平均功率损失逐渐增加。当叶片表面的五种流线冰分别为2.3g/2.0mm、3.0g/3.0mm、4.0g/4.0mm、5.5g/5.0mm和7.0g/6.0mm时,功率损失相较于洁净组分别为29.9%、42.5%、63.2%、82.8%和87.4%。

(2)不同的叶片流线冰会导致风力机瞬时功率最大值存在差异,随着质量和驻点厚度的增加,瞬时功率最大值的降幅相较于洁净组不断增加,当叶片表面的五种流线冰分别为2.3g/2.0mm、3.0g/3.0mm、4.0g/4.0mm、5.5g/5.0mm和7.0g/6.0mm时,瞬时功率最大值的降幅相较于洁净组分别为31.4%、40.5%、58.7%、67.8%和78.5%。

(3)风力机的功率损失往往伴随转速的损失,二者关系密切。对于模拟叶片流线冰,随质量和驻点厚度的增加,风力机的平均转速损失逐渐增加。当叶片表面的五种流线冰分别为2.3g/2.0mm、3.0g/3.0mm、4.0g/4.0mm、5.5g/5.0mm和7.0g/6.0mm时,平均转速损失相较于洁净组分别为2.6%、4.7%、10.0%、20.1%和23.7%。

综合上述结果,分析原因主要有三个方面:①风力机叶片流线冰(尤其是叶尖部位的冰)改变了叶片翼型原有的外在结构,影响了其空气动力特性,导致转速降低,表现在功率上就会出现功率损失情况,风力机达到规定发电量耗时加长,瞬时功率最大值显著降低。②对于流线冰,考虑到其外观轮廓的规则性和沿叶片展向的均匀性,厚度的增加意味着与该处叶片弦长的相对值增加,相当于增加了该处的弦长。厚度的增加会减小流道尺寸,阻碍气体绕流,使得叶片升力系数呈现出下降趋势,阻力系数呈现出上升趋势,这从根本上影响了叶片的气动性能,带来了额外的能量消耗,因此功率和转速损失显著,且若继续加重,会存在停机风险。③叶片流线冰会增加每个叶片的质量,改变风轮原有质量分布,引起离心力出现偏差和波动,加剧风力机振动,导致风力机不能在稳定状态下运行,影响输出功率,并且随着质量的增加,这种振动会愈发剧烈,因此会更加显著地影响风力机的气动性能。

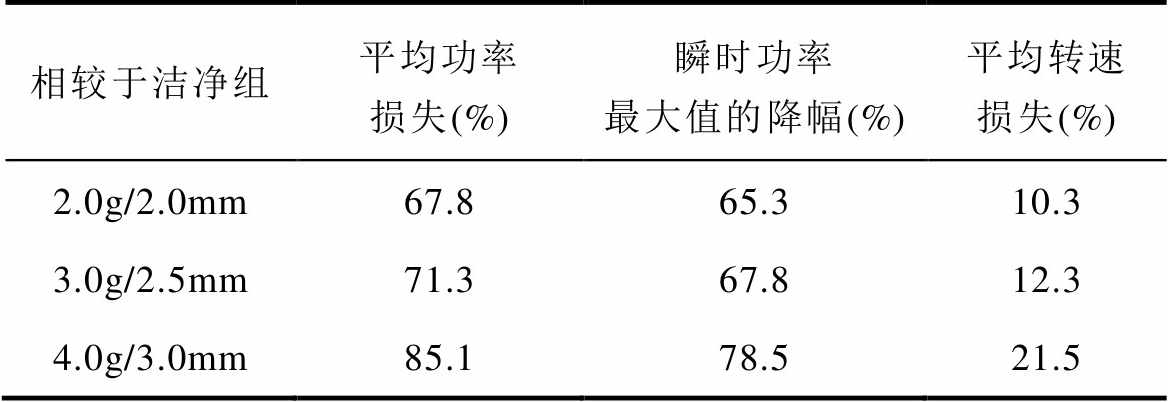

4.1.2 模拟角状冰对风力机功率性能的影响

与研究流线冰的方法类似,为了研究不同的叶片覆冰质量和厚度对风力功率特性的影响,利用彩泥和腻子搭配的模拟材料,人工模拟三种不同质量和厚度的角状冰。

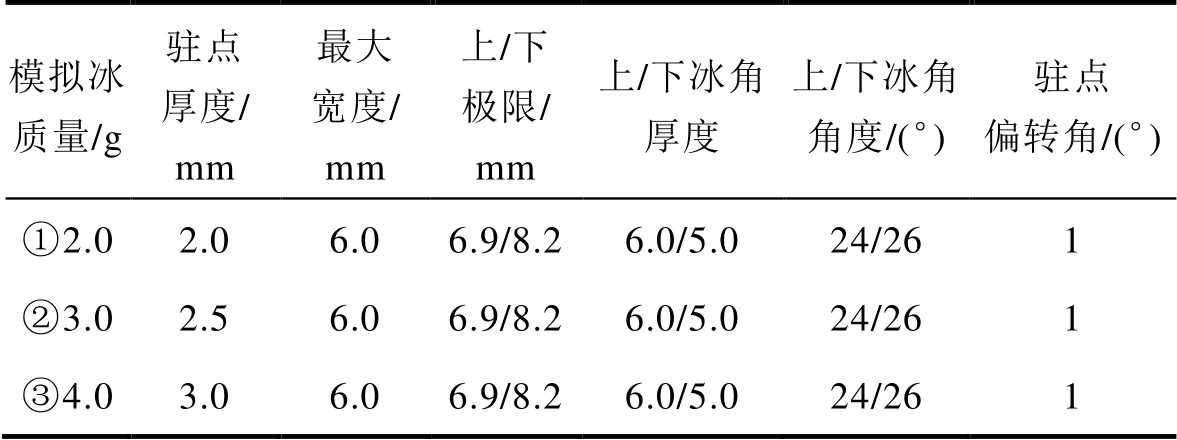

具体冰形参数见表5,叶片外观图片以角状冰③为例,如图8所示。

表5 单支叶片模拟冰主要参数

Tab.5 Main parameters of simulated ice for single blade

模拟冰质量/g驻点厚度/ mm最大宽度/ mm上/下极限/ mm上/下冰角厚度上/下冰角角度/(°)驻点偏转角/(°) ①2.02.06.06.9/8.26.0/5.024/261 ②3.02.56.06.9/8.26.0/5.024/261 ③4.03.06.06.9/8.26.0/5.024/261

图8 叶片表面模拟角状冰外观

Fig.8 Simulated horn type ice appearance on blade surface

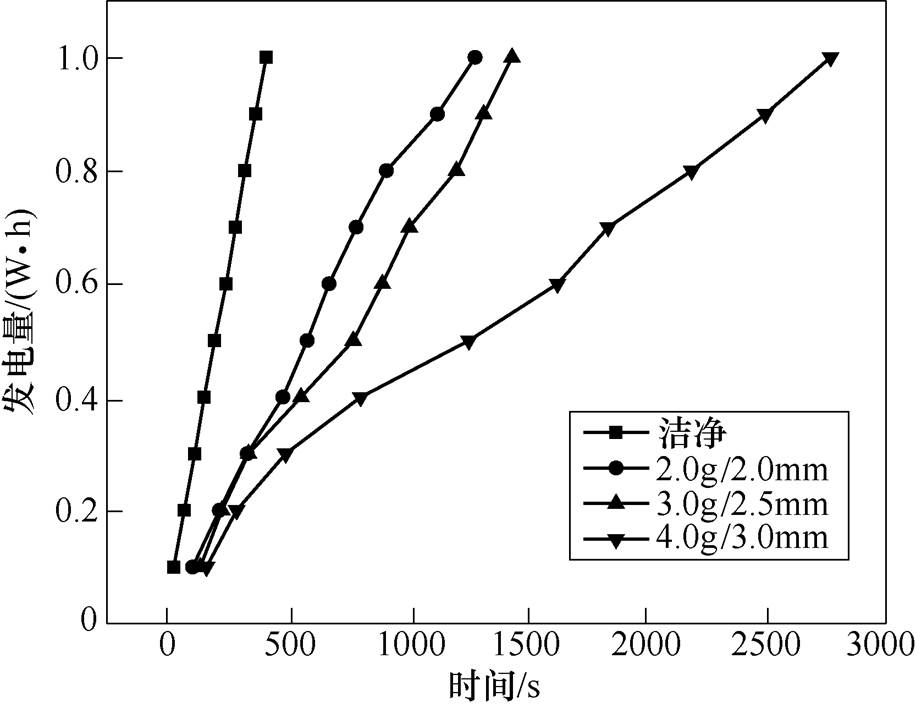

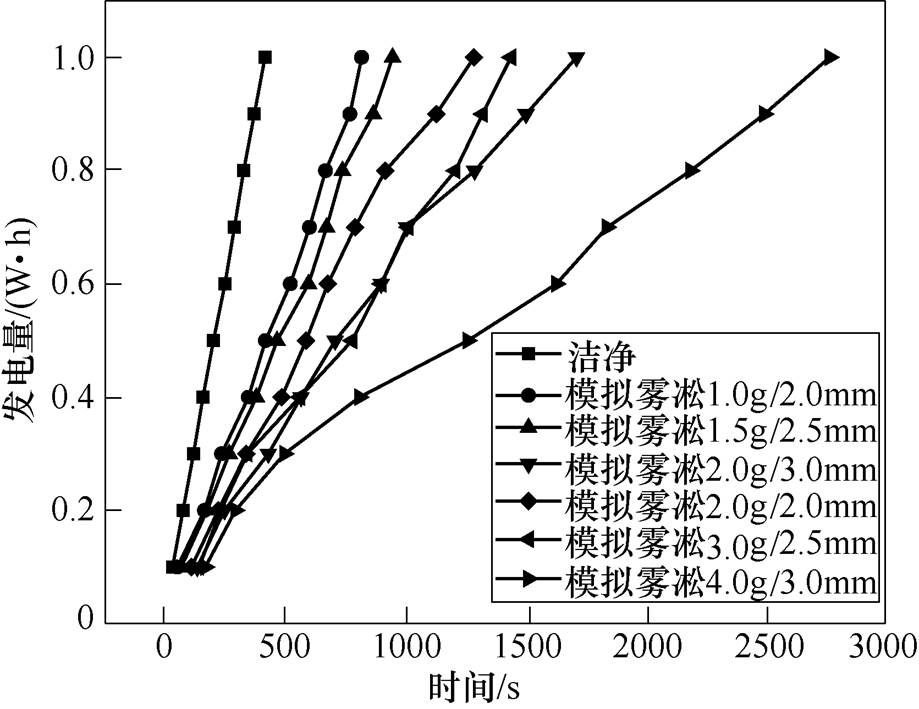

在相同风速(v=6.0m/s)下,给出风力机叶片表面模拟三种不同的角状冰时发电量、瞬时功率随时间变化的曲线,分别如图9和图10所示。为了全面系统地反映风力机的功率性能,还要考虑风力机转速损失情况,结合试验数据对曲线进行数据分析,见表6。

结合图9、图10和表6,分析可知:

(1)在相同风速下,随角状冰质量和厚度的增加,风力机的平均功率损失逐渐增加。当叶片表面的三种角状冰分别为2.0g/2.0mm、3.0g/2.5mm、4.0g/ 3.0mm时,功率损失相较于洁净组分别为67.8%、71.3%、85.1%。

图9 角状冰对风力机功率性能的影响

Fig.9 Effect of horn type ice on power performance of wind turbine

图10 角状冰对风力机瞬时功率的影响

Fig.10 Effect of horn type ice on instantaneous power of wind turbine

表6 风力机功率性能分析(不同的角状冰)

Tab.6 Power performance analysis of wind turbines (different horn type ice)

相较于洁净组平均功率损失(%)瞬时功率最大值的降幅(%)平均转速损失(%) 2.0g/2.0mm67.865.310.3 3.0g/2.5mm71.367.812.3 4.0g/3.0mm85.178.521.5

(2)不同的叶片角状冰会导致风力机瞬时功率最大值存在差异,随角状冰质量和厚度的增加,瞬时功率最大值的降幅相较于洁净组不断增加,当叶片表面的三种角状冰分别为2.0g/2.0mm、3.0g/2.5mm、4.0g/3.0mm时,瞬时功率最大值的降幅相较于洁净组分别为65.3%、67.8%和78.5%。

(3)风力机的功率损失往往伴随着转速的损失,二者关系密切。对于模拟叶片角状冰,随着质量和厚度的增加,风力机的平均转速损失逐渐增加。当叶片表面的三种角状冰分别为2.0g/2.0mm、3.0g/2.5mm、4.0g/3.0mm时,平均转速损失相较于洁净组分别为10.3%、12.3%和21.5%。

综合上述结果,分析原因如下:叶片前缘的覆冰形状,无论是流线冰还是角状冰,均会改变叶片局部的压力分布,造成叶片迎风面与背风面之间的压力差值减小,从而导致转速降低,进一步会出现风力机达到规定发电量耗时加长,瞬时功率最大值显著降低的情况,导致功率损失。

为了更全面研究模拟冰对风力机功率性能的影响,除了上述模拟雨凇,还要增加模拟雾凇试验。雨凇和雾凇的密度存在很大不同,因此,对于不同质量、厚度的流线冰,采用另一种模拟材料(轻黏土+腻子)来研究叶片模拟冰对风力机功率性能的影响,通过试验,在相同风速下,以洁净组作为对照组,给出采用两种不同模拟材料来模拟流线冰时发电量随时间变化的曲线,如图11所示(v=6.5m/s),模拟角状冰时发电量随时间变化的曲线,如图12所示(v=6.0m/s)。

图11 不同性质的流线冰对风力机功率性能的影响

Fig.11 Effect of streamline ice with different types on power performance of wind turbine

采用两种材料来模拟雨凇、雾凇两种覆冰性质,从根本上讲,是考虑到雨凇和雾凇密度的不同。当研究某种叶片冰形对风力机功率性能的影响时,需要控制变量,采用两种密度不同的材料模拟覆冰,在冰形参数控制相同时,会导致质量的不同,由此必然带来功率损失的差异性,这种差异性的大小取决于风力机气动性能的损失程度。随着叶片荷载的增加,会打破原有的平衡,同时叶片表面覆冰的存在也改变了叶片表面的压力分布,最终会影响叶片升阻比,削弱风轮对风能的捕获能力,带来气动损失。风力机功率性能受叶片模拟冰质量和驻点厚度的影响明显,在冰形参数保持一致的情况下,对于流线冰,采用轻黏土和腻子模拟雾凇时,其平均功率损失较模拟雨凇时小,若均以洁净组为基本参照,当驻点厚度分别为2.0mm、3.0mm、4.0mm、5.0mm和6.0mm时,模拟雾凇的平均功率损失比模拟雨凇要分别降低9.2%、4.6%、5.7%、10.4%和9.2%;对于角状冰,当驻点厚度分别为2.0mm、2.5mm和3.0mm时,模拟雾覆冰的平均功率损失比模拟雨凇要分别降低18.4%、15.0%和9.2%。

图12 不同性质的角状冰对风力机功率性能的影响

Fig.12 Effect of horn type ice with different types on power performance of wind turbine

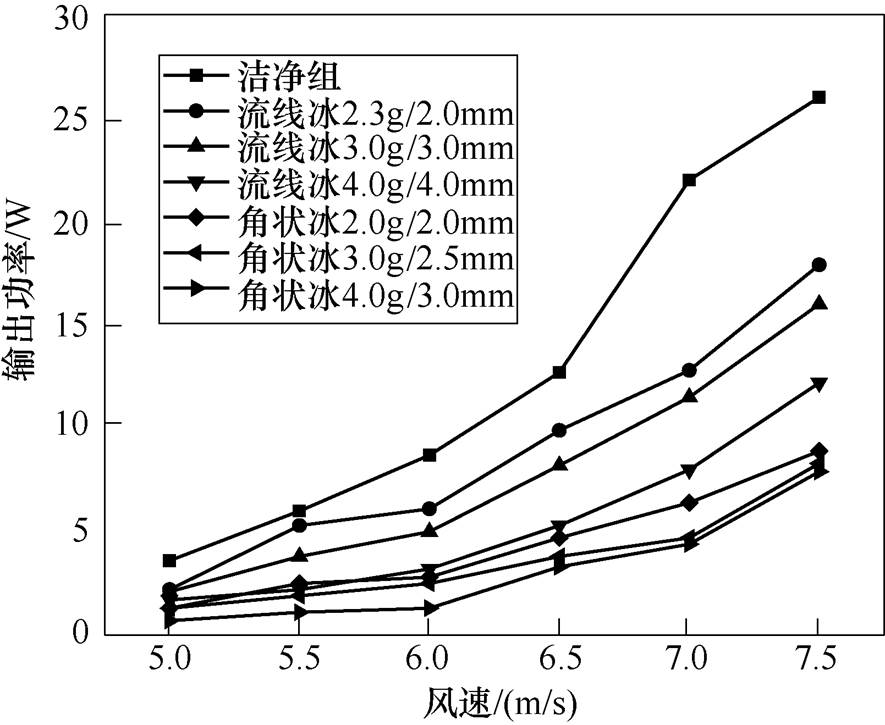

功率曲线是反映风力机组性能的重要指标,它表征了风力机实际输出功率和风速之间的对应关系,为了系统地研究风力机的功率性能,需要将流线冰和角状冰的功率曲线进行对比分析,现以雨凇覆冰为例,给出模拟流线冰和角状冰时的功率曲线,如图13所示。

图13 风力机功率曲线(不同冰形)

Fig.13 Wind turbine power curves (different ice shapes)

由图13可以看出,一方面,风力机的输出功率随风速的增加而逐渐增加,在相同风速下,随着叶片覆冰质量和厚度的增加,出现了不同程度的功率损失;另一方面,同样风速下,相较于流线冰,模拟角状冰时平均功率损失较大,角状冰对风力机气动性能的影响更为显著。

叶片表面的模拟冰导致叶片前缘压力产生振荡波动,并且来流风速越大,迎风面与背风面的压力差值降低程度越明显,这就减小了叶片的输出扭矩,降低了气动性能。相较于较规则的流线冰,具有角状结构、规则性较差的角状冰由于冰角的存在,其相对风速在冰角凹槽内急剧降低,当风速较大时,叶片表面压力分布受影响程度增加,波动更加剧烈,使得叶片气动性能严重恶化,同时,角状冰的角状结构会严重阻碍叶片绕流,间接增加流动阻力,带来额外的能量损失,更加严重地影响风能利用率。因此角状冰相较于流线冰对叶片整体的气动性能影响更大,对风力机输出功率的影响更为显著。

本文通过试验的方法研究了叶片覆冰对风力机功率特性的影响规律,为定量研究风力机功率特性提供数据支撑,主要结论如下:

1)在相同风速下,随覆冰(流线冰、角状冰)质量和驻点厚度的增加,风力机的平均功率损失、瞬时功率最大值的降幅以及平均转速损失均逐渐增大。

2)风力机的输出功率随风速的增加而增加,当采用不同材料模拟叶片覆冰时,风力机的平均功率损失不同。采用轻黏土和腻子模拟雾凇时,其平均功率损失较采用彩泥和腻子模拟雨凇时小。

3)同流线冰相比,角状冰会带来更多的气动损失,对叶片整体气动性能和风力机功率特性影响更大。

参考文献

[1] 舒立春, 任晓凯, 胡琴, 等. 环境参数对小型风力发电机叶片覆冰特性及输出功率的影响[J]. 中国电机工程学报, 2016, 36(21): 5873-5878.

Shu Lichun, Ren Xiaokai, Hu Qin, et al. Influences of environmental parameters on icing characteristics and output power of small wind turbine[J]. Proceedings of the CSEE, 2016, 36(21): 5873-5878.

[2] 绳晓玲, 万书亭, 李永刚, 等. 基于坐标变换的双馈风力发电机组叶片质量不平衡故障诊断[J]. 电工技术学报, 2016, 31(7): 188-197.

Sheng Xiaoling, Wan Shuting, Li Yonggang, et al. Fault diagnosis for blade mass imbalance of wind turbines with DFIG based on coordinate trans- formation[J]. Transaction of China Electrotechnical Society, 2016, 31(7): 188-197.

[3] 申晓东, 时连斌, 刘洪海, 等. 风力发电机组防覆冰技术研究[J]. 电气技术, 2013, 14(6): 48-51.

Shen Xiaodong, Shi Lianbin, Liu Honghai, et al. The anti-icing technique research for wind turbine[J]. Electrical Engineering, 2013, 14(6): 48-51.

[4] 蒋程, 张建华, 刘先正, 等. 计及运行工况的风电机组停运模型[J]. 电力系统保护与控制, 2013, 41(24): 112-116.

Jiang Cheng, Zhang Jianhua, Liu Xianzheng, et al. Wind turbine outage model based on operation condition[J]. Power System Protection and Control, 2013, 41(24): 112-116.

[5] 李瀚涛, 舒立春, 胡琴, 等. 考虑覆冰粗糙度影响的风力发电机叶片气动性能数值仿真[J]. 电工技术学报, 2018, 33(10): 2253-2260.

Li Hantao, Shu Lichun, Hu Qin, et al. Numerical simulation of wind turbine blades aerodynamic per- formance based on ice roughness effect[J]. Transa- ction of China Electrotechnical Society, 2018, 33(10): 2253-2260.

[6] 谭谨, 王晓茹, 李龙源. 含大规模风电的电力系统小扰动稳定研究综述[J]. 电力系统保护与控制, 2014, 42(3): 15-23.

Tan Jin, Wang Xiaoru, Li Longyuan. A survey on small signal stability analysis of power systems with wind power integration[J]. Power System Protection and Control, 2014, 42(3): 15-23.

[7] 舒立春, 梁健, 胡琴, 等. 旋转风力机的水滴撞击特性与雾凇模拟[J]. 电工技术学报, 2018, 33(4): 800-807.

Shu Lichun, Liang Jian, Hu Qin, et al. Droplet impingement characteristics and rime ice accretion of rotating wind turbine[J]. Transaction of China Elec- trotechnical Society, 2018, 33(4): 800-807.

[8] 韩兵, 周腊吾, 陈浩, 等. 大型风机的独立变桨控制方法[J]. 电力系统保护与控制, 2016, 44(2): 1-8.

Han Bing, Zhou Lawu, Chen Hao, et al. Methods of individual pitch control for large wind turbine[J]. Power System Protection and Control, 2016, 44(2): 1-8.

[9] 仇国兵, 刘文霞, 张建华. 考虑复杂尾流效应和连接电缆故障的风电场可靠性建模[J]. 电力系统自动化, 2014, 38(18): 33-39.

Qiu Guobing, Liu Wenxia, Zhang Jianhua. Reliability modeling of wind farms considering complex wake effects and connecting cable failures[J]. Automation of Electric Power Systems, 2014, 38(18): 33-39.

[10] 李辉, 谢翔杰, 刘行中, 等. 风电变桨电机参数对控制系统影响分析及改进辨识方法[J]. 电机与控制学报, 2019, 23(7): 9-18.

Li Hui, Xie Xiangjie, Liu Xingzhong, et al. Influence of parameters on control system and improved identification method of pitch motor in wind turbine generator system[J]. Electric Machines and Control, 2019, 23(7): 9-18.

[11] 夏鹏, 刘文颖, 蔡万通, 等. 基于风电离散化概率序列的机会约束规划优化调度方法[J]. 电工技术学报, 2018, 33(21): 173-183.

Xia Peng, Liu Wenying, Cai Wantong, et al. Optimal scheduling method of chance constrained pro- gramming based on discrete wind power probability sequences[J]. Transaction of China Electrotechnical Society, 2018, 33(21): 173-183.

[12] John F. Wind power development in subarctic conditions with severe rime icing[C]//Circumpolar Climate Change Summit and Exposition, Whitehorse, Yukon, Canada, 2001: 1-17.

[13] Lamraoui F, Fortin G, Benoit R, et al. Atmospheric icing impact on wind turbine production[J]. Cold Regions Science & Technology, 2014, 100(4): 36-49.

[14] Hochart C, Fortin G, Perron J, et al. Wind turbine performance undericing conditions[J]. Wind Energy, 2008, 11(4): 319-333.

[15] Alberts A. Assessment of production losses due to rotor blade icing[C]//European Wind Energy Con- ference and Exhibition, Copenhagen, Denmark, 2012: 1540-1543.

[16] Kasper M. CFD simulations of an air foil with leading edge ice accretion[D]. Denmark: Technical University of Denmark, 2008.

[17] 李岩, 田川公太朗. 叶片附着物对直线翼垂直轴风力机性能的影响[J]. 动力工程, 2009, 29(3): 292-296.

Li Yan, K OT ARO Tagawa. Influence of blade attachment on performance of the straight-bladed vertical axis wind turbine[J]. Journal of Power Engineering, 2009, 29(3): 292-296.

[18] 何玉林, 李俊, 董明洪, 等. 冰载对风力机性能影响的研究[J]. 太阳能学报, 2012, 33(9): 1490-1496.

He Yulin, Li Jun, Dong Minghong, et al. Research on the effect of wind turbine performance under icing conditions[J]. Acta Energiae Solaris Sinica, 2012, 33(9): 1490-1496.

[19] 郝艳捧, 刘国特, 阳林, 等. 风力机组叶片覆冰数值模拟及其气动载荷特性研究[J]. 电工技术学报, 2015, 30(10): 292-300.

Hao Yanpeng, Liu Guote, Yang Lin, et al. Study on ice numerical simulation and its power loss chara- cteristics for the blades of wind turbine[J]. Transa- ction of China Electrotechnical Society, 2015, 30(10): 292-300.

[20] 周志宏, 易贤, 郭龙, 等. 一种结冰外形相似度评估方法[J]. 空气动力学学报, 2016, 34(5): 556-561.

Zhou Zhihong, Yi Xian, Guo Long, et al. Quantitative method for ice accretions comparison[J]. Acta Aerod- ynamica Sinica, 2016, 34(5): 556-561.

[21] 易贤, 郭龙, 周志宏, 等. 基于等Weber数的结冰外形修正[J]. 空气动力学学报, 2016, 34(6): 697-703.

Yi Xian, Guo Long, Zhou Zhihong, et al. Ice shape modification based on constant Weber number[J]. Acta Aerodynamica Sinica, 2016, 34(6): 697-703.

[22] 王绍龙. 水平轴风力机叶片结冰分布数值模拟与冰风洞试验研究[D]. 哈尔滨: 东北农业大学, 2017.

[23] 蒋兴良, 舒立春, 孙才新. 电力系统污秽与覆冰绝缘[M]. 北京: 中国电力出版社, 2009.

[24] 全国风力机械标准化技术委员会. 离网型风力发电机组(第3部分): 风洞试验方法GB/T 19068.3—2003[S]. 北京: 中国标准出版社, 2003.

Experimental Study on the Effect of Blade Simulated Icing on Power Characteristics of Wind Turbine

Abstract The blade icing will affect the stable operation of the wind turbine. In this paper, based on the streamline ice and horn type ice of blade, viscous material simulation method is used to study the influence of icing quality, stagnation point thickness and other factors on the power and speed of small wind turbines. At the same time, the power curve of wind turbines is compared with that in the clean situation. The results show that at the same wind speed, with the increase of icing weight and stagnation point thickness, the average power loss, the decrease in maximum instantaneous power and the average rotational speed loss increase gradually. The average power loss of simulated blade icing with different materials is different. When using light clay and putty to simulate the rime, the average power loss is smaller than when using colored clay and putty to simulate glaze. Compared with streamline ice, horn type ice will bring more aerodynamic load loss, which has a greater impact on the overall aerodynamic performance of blades and power characteristics of wind turbine. This paper can provide a reference for the performance evaluation of wind turbines in the icing environment, and is of great significance for ensuring the safe operation of wind turbines.

keywords:Wind turbine, streamline ice on blades, horn type ice on blades, power characteristics

中图分类号:TM315

DOI: 10.19595/j.cnki.1000-6753.tces.191272

国家自然科学基金(51677014,51977016)和重庆市重点产业共性关键技术创新专项(cstc2015zdcy-ztzx70014)资助。

收稿日期2019-09-28

改稿日期 2020-03-01

胡 琴 男,1981年生,博士,教授,博士生导师,研究方向为电网及风电场防冰减灾。E-mail: huqin@cqu.edu.cn

杨大川 男,1994年生,硕士研究生,研究方向为风力发电机叶片覆冰与防冰问题。E-mail: 1337504419@qq.com(通信作者)

(编辑 崔文静)