接近输入电压

接近输入电压 ,凸极率不高,直轴电流id小于交轴电流iq,永磁转矩起主要作用,功角较小,功率因数较高。同步磁阻电机,功角大于90°接近135°,内功率因数角接近并小于90°,因此同步磁阻电机功率因数低。而功角不可能小于90°,内功率因数角不可能大于90°,因此功率因数不存在为1的状态,只有当凸极率无穷大时,功率因数才接近于1,而这种状态在真实的电机结构中是不存在的,这也是同步磁阻电机功率因数低这一固有特性的原因所在。

,凸极率不高,直轴电流id小于交轴电流iq,永磁转矩起主要作用,功角较小,功率因数较高。同步磁阻电机,功角大于90°接近135°,内功率因数角接近并小于90°,因此同步磁阻电机功率因数低。而功角不可能小于90°,内功率因数角不可能大于90°,因此功率因数不存在为1的状态,只有当凸极率无穷大时,功率因数才接近于1,而这种状态在真实的电机结构中是不存在的,这也是同步磁阻电机功率因数低这一固有特性的原因所在。摘要 参数E0/U和凸极率r 对于永磁同步磁阻电机的设计和能效提高至关重要。首先,该文推导得出不同E0/U状态下功率因数与凸极率的对应关系。其次,计算出在r-E0/U坐标面上电流、铜耗、铁耗的分布规律,得到损耗最小区域;并提出了永磁同步磁阻结构在高能效电机应用上的“掌心”设计原则。最后,设计并制造一台5.5kW样机,电机能效达到IE5,永磁体用量比传统结构永磁同步电机减少30%,验证了设计原则的正确性。

关键词:永磁同步磁阻电机 高效电机 IE5 凸极率

高效电机技术不断发展,能效等级要求越来越高,各国学者也在高效电机领域探索,以期找到更高性价比的电机产品。永磁同步电机(Permanent Magnet Synchronous Motor, PMSM),由于永磁体的作用,减小电机无功励磁电流,可达到较高的能效等级和转矩密度[1-8];其缺点是永磁体价格贵,电机成本高。同步磁阻电机不需要永磁体,依靠磁阻转矩运行,成本低[9],学者也做了大量研究[10-12],但其电流大、转矩密度低、效率低,较难应用于超高效电机。

永磁同步磁阻电机(Permanent Magnet Synchronous Reluctance Motor, PMSRM)兼具以上两种电机的优点[13],其电机转子上的磁障结构在直轴方向放置多层永磁体,增大电机的凸极率,产生较大的磁阻转矩,与永磁转矩共同作用提高电机性能[14],同时也存在结构丰富性、参数匹配多样性、运行状态复杂性的特点,成为一个新的研究热点。

文献[15]通过改变永磁体在转子中的位置调整转矩,越接近轴部其产生的转矩越高。文献[16]提出一种非对称定子,以改善铁氧体永磁同步磁阻电机的电磁性能。采用适当的非对称开槽位移,可以显著减小转矩脉动,保持转矩性能。文献[17]研究了定子设计参数对永磁同步磁阻电机转矩和转矩脉动的影响,得出齿槽形状、槽楔高度等参数对转矩没有影响,齿宽等参数对转矩影响较大的结论。文献[18]提出一种新型分槽永磁同步磁阻电机,新型电机在转矩密度和损耗方面均可与分布式绕组相媲美,且易于制造。文献[19]研究了一种考虑不可逆退磁和机械强度的新型永磁同步磁阻电机转子结构,可以获得与内置式永磁同步电机相同的性能,成本更低。文献[20-21]在抗退磁方面进行研究,指出大型电机的退磁风险大于小型电机,增加钕铁硼用量可显著降低不可逆退磁的风险。文献[22-23]将永磁同步磁阻电机应用于家用电器和起重机,取得了良好的效果。文献[24]提出一种利用负载比设计超高效率永磁同步磁阻电机的优化设计方法,有效地缩短了设计时间和过程。相关文献中均提到永磁同步磁阻电机可减少永磁体用量,同时在磁障中增加永磁体用量可提高电机性能,但对在高能效等级的约束条件下,究竟怎样合理地匹配电机参数和永磁体用量,目前没有深入的研究和可以参考的量化规律。

本文将对永磁同步磁阻电机在整个运行区域的运行状态进行深入分析,探讨不同凸极率和E0/U(可间接表征永磁体用量)状态下电机性能,推导得出不同E0/U状态下,功率因数与凸极率的对应关系,提出永磁同步磁阻电机“掌心”设计原则,为高效电机的优化设计提供指导。在此基础上完成一台5.5kW电机的设计,通过样机试验结果证明,永磁同步磁阻电机与传统结构永磁电机相比在达到IE5能效等级的同时,永磁体可减小30%以上。

传统结构永磁电机的反电动势 接近输入电压

接近输入电压 ,凸极率不高,直轴电流id小于交轴电流iq,永磁转矩起主要作用,功角较小,功率因数较高。同步磁阻电机,功角大于90°接近135°,内功率因数角接近并小于90°,因此同步磁阻电机功率因数低。而功角不可能小于90°,内功率因数角不可能大于90°,因此功率因数不存在为1的状态,只有当凸极率无穷大时,功率因数才接近于1,而这种状态在真实的电机结构中是不存在的,这也是同步磁阻电机功率因数低这一固有特性的原因所在。

,凸极率不高,直轴电流id小于交轴电流iq,永磁转矩起主要作用,功角较小,功率因数较高。同步磁阻电机,功角大于90°接近135°,内功率因数角接近并小于90°,因此同步磁阻电机功率因数低。而功角不可能小于90°,内功率因数角不可能大于90°,因此功率因数不存在为1的状态,只有当凸极率无穷大时,功率因数才接近于1,而这种状态在真实的电机结构中是不存在的,这也是同步磁阻电机功率因数低这一固有特性的原因所在。

永磁同步磁阻电机 不必接近

不必接近 ,往往比

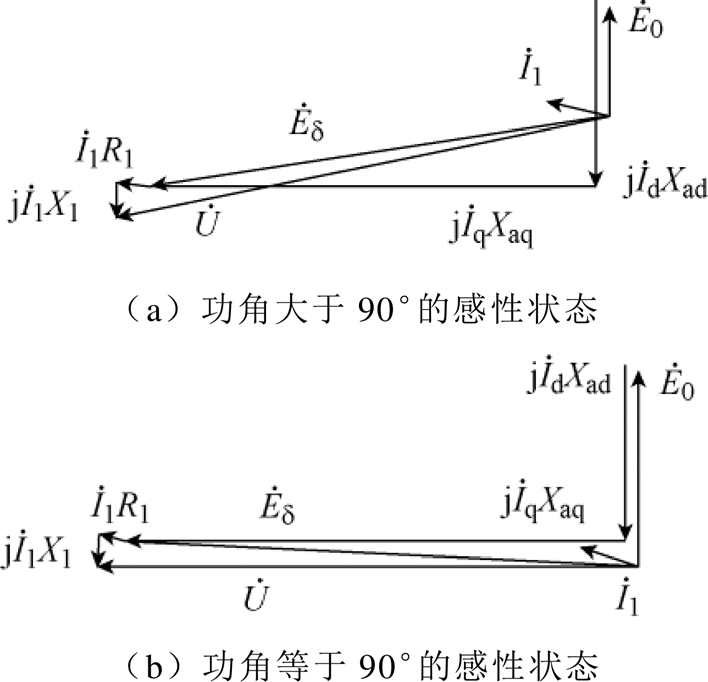

,往往比 小得多,凸极率较大。存在多种运行状态,图1a~图1e是五种典型的状态。图1a中,

小得多,凸极率较大。存在多种运行状态,图1a~图1e是五种典型的状态。图1a中, 超前

超前 ,功角大于90°,电机运行在感性去磁状态,功率因数相对较低,永磁转矩和磁阻转矩同为驱动性质。

,功角大于90°,电机运行在感性去磁状态,功率因数相对较低,永磁转矩和磁阻转矩同为驱动性质。

图1 永磁同步磁阻电机相量

Fig.1 The phasor diagram of PMSRM

磁转矩处在过峰值转矩的下降区间,磁阻转矩处在过零点的上升区间。图1b中, 超前

超前 ,功角等于90°,电机运行在感性去磁状态,功率因数有所提升,永磁转矩处在峰值转矩点,磁阻转矩处在过零点。图1c中,

,功角等于90°,电机运行在感性去磁状态,功率因数有所提升,永磁转矩处在峰值转矩点,磁阻转矩处在过零点。图1c中, 超前

超前 ,功角小于90°,电机运行在感性去磁状态,功率因数提升,永磁转矩处在峰值转矩前的上升区间,磁阻转矩处在零点前的负转矩减小区间。图1d中,

,功角小于90°,电机运行在感性去磁状态,功率因数提升,永磁转矩处在峰值转矩前的上升区间,磁阻转矩处在零点前的负转矩减小区间。图1d中, 与

与 同相位,功角小于90°,功率因数为1,电机运行在去磁状态,永磁转矩处在峰值转矩前的上升区间,磁阻转矩处在零点前的负转矩减小区间。图1e中,

同相位,功角小于90°,功率因数为1,电机运行在去磁状态,永磁转矩处在峰值转矩前的上升区间,磁阻转矩处在零点前的负转矩减小区间。图1e中, 滞后

滞后 ,功角小于90°,电机运行在容性去磁状态,永磁转矩处在峰值转矩前的上升区间,磁阻转矩处在零点前的负转矩减小区间。图1b是转矩性质改变的临界状态,图1d是无功电流为0和容性、感性的临界状态。

,功角小于90°,电机运行在容性去磁状态,永磁转矩处在峰值转矩前的上升区间,磁阻转矩处在零点前的负转矩减小区间。图1b是转矩性质改变的临界状态,图1d是无功电流为0和容性、感性的临界状态。

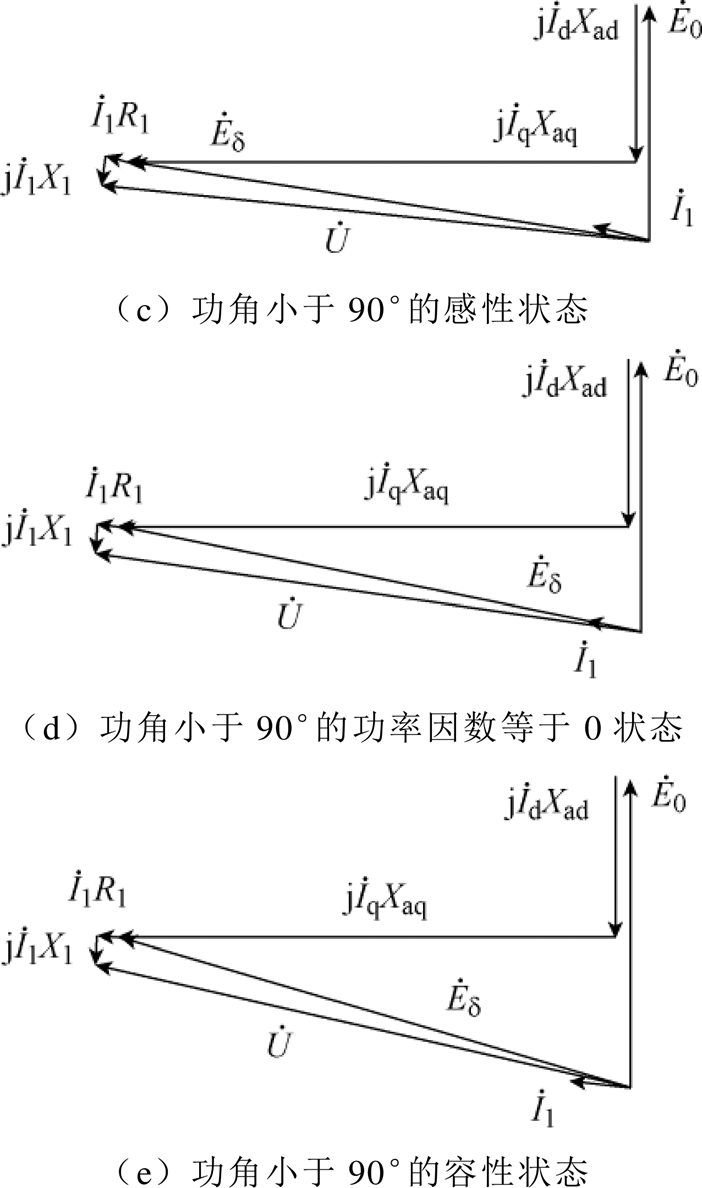

电机在感性去磁状态下交直、轴电流为

(1)

(1) (2)

(2)

式中,Id为直轴电流;Iq为交轴电流;I1为定子电流;q 为功角;j 为功率因数角。

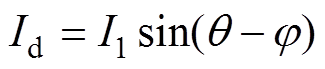

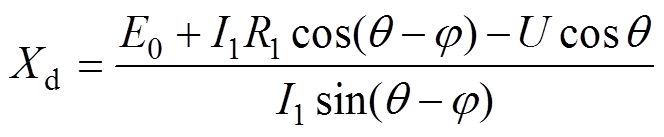

由电压方程和式(1)和式(2)可得

(3)

(3) (4)

(4)

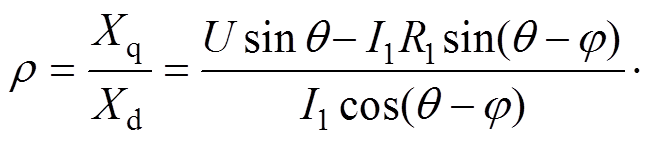

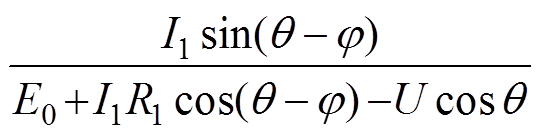

将式(3)和式(4)代入得凸极率为

(5)

(5)

忽略电阻R1得

(6)

(6)中小型高效电机电压U通常为220V,而一台制造完成的永磁电机,E0也是一个定值,因此凸极率是q 和j 的函数,通过证明可知,j 取值确定后,r 存在极小值,并且在0~180°范围内存在唯一q 与其对应。

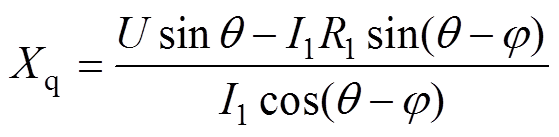

将r 对q 求导得

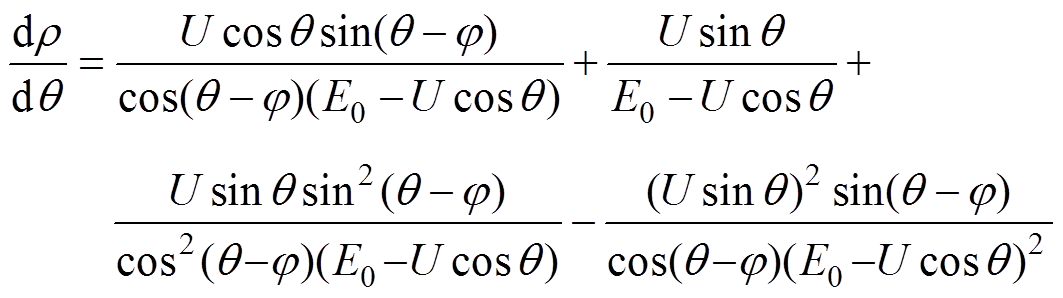

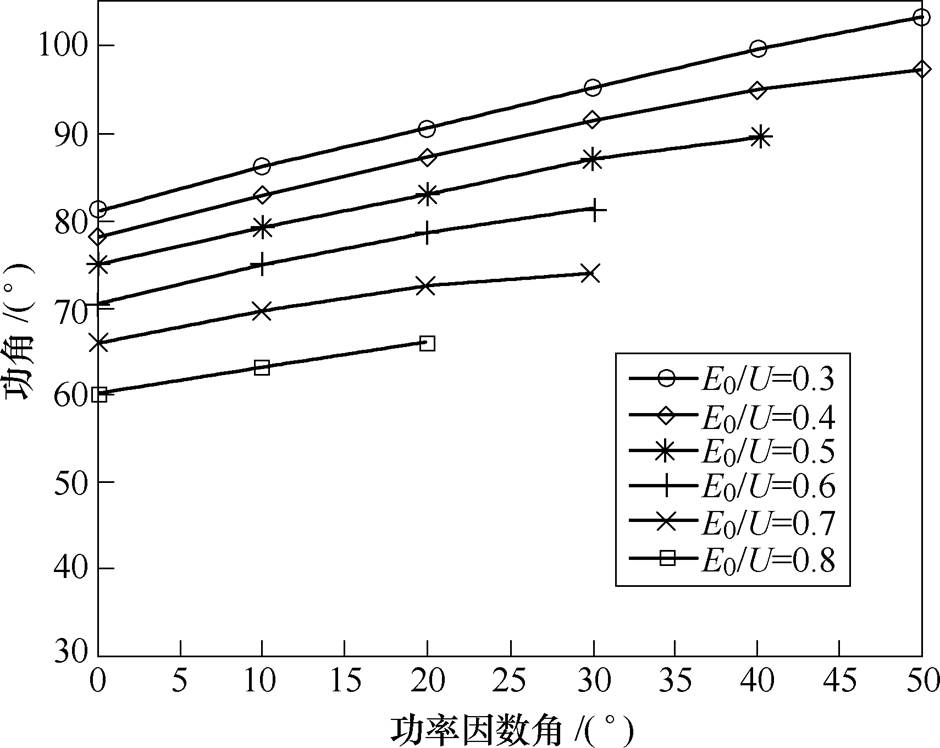

(7)

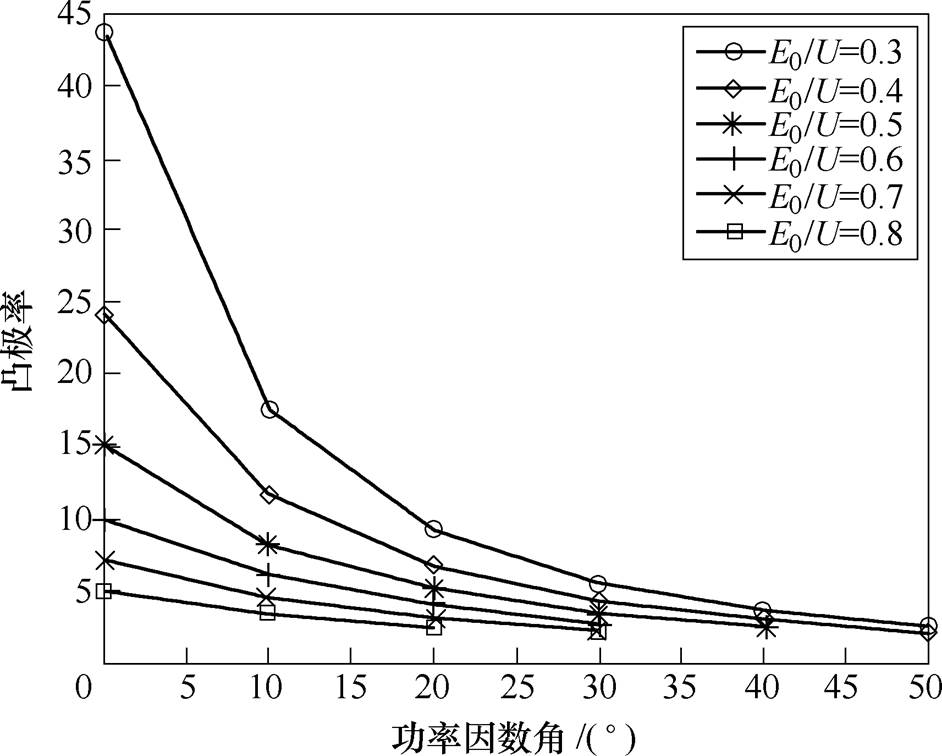

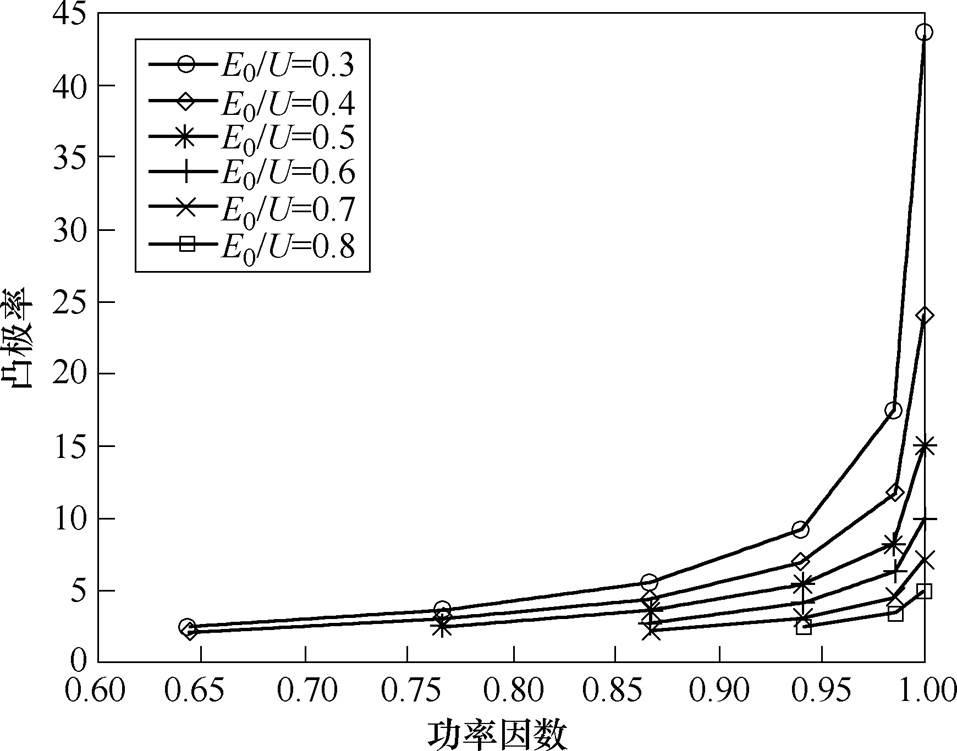

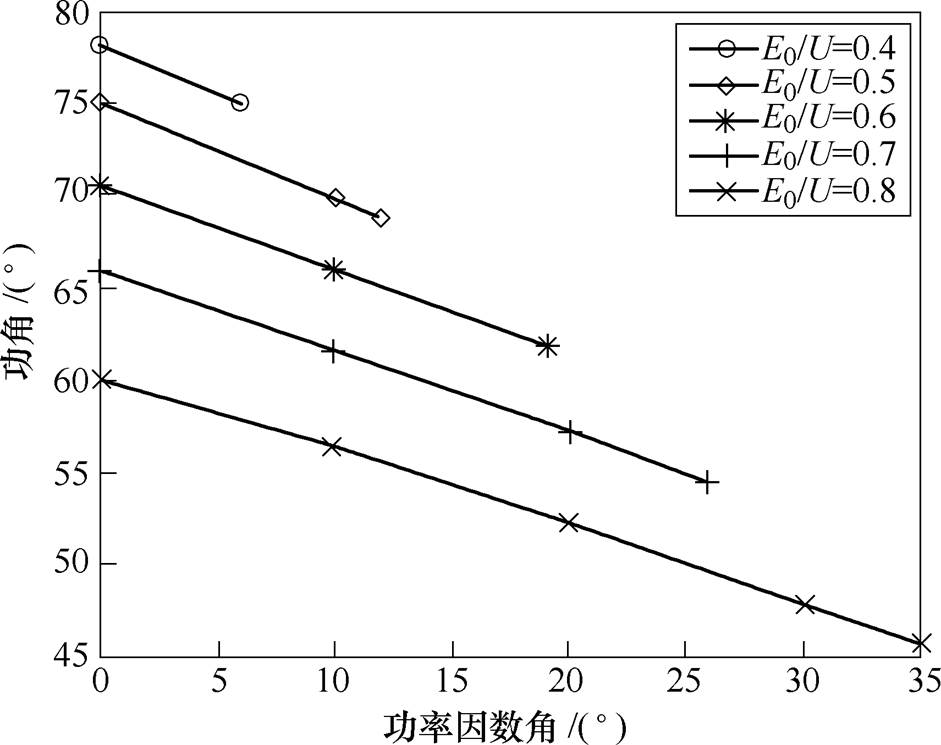

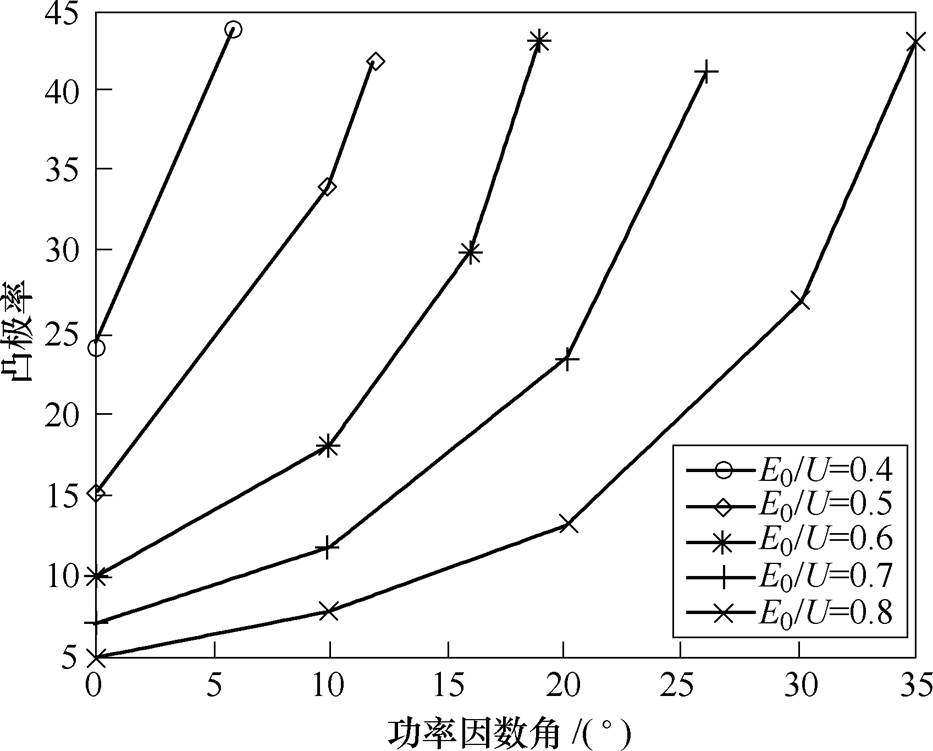

(7)令dr/dq =0,代入式(7)确定j 和E0即可求得q,进而通过式(6)得到r。其曲线如图2~图4所示,功角随功率因数角变化基本呈线性关系,功率因数角增大,功角随之增加,同时E0/U减小,功率因数角相同的情况下,功角会逐渐增大。

图2 永磁同步磁阻电机功率因数角-功角曲线(感性去磁状态)

Fig.2 Thej-qcurves of PMSRM (inductive demagnetization state)

图3 永磁同步磁阻电机功率因数角-凸极率曲线(感性去磁状态)

Fig.3 Thej-rcurves of PMSRM (inductive demagnetization state)

图4 永磁同步磁阻电机功率因数-凸极率曲线(感性去磁状态)

Fig.4 The cos j -rcurves of PMSRM (inductive demagnetization state)

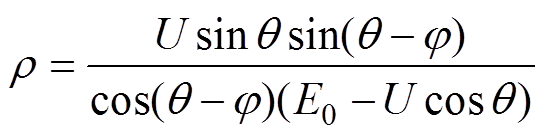

同理可得,在容性去磁状态下,凸极率为

(8)

(8)同样,j 取值确定后,r 存在极小值,并且在0~180°范围内存在唯一q 与其对应。其曲线如图5~图7所示。

图5 永磁同步磁阻电机功率因数角-功角曲线(容性去磁状态)

Fig.5 The j -qcurves of PMSRM (capacitive demagnetization state)

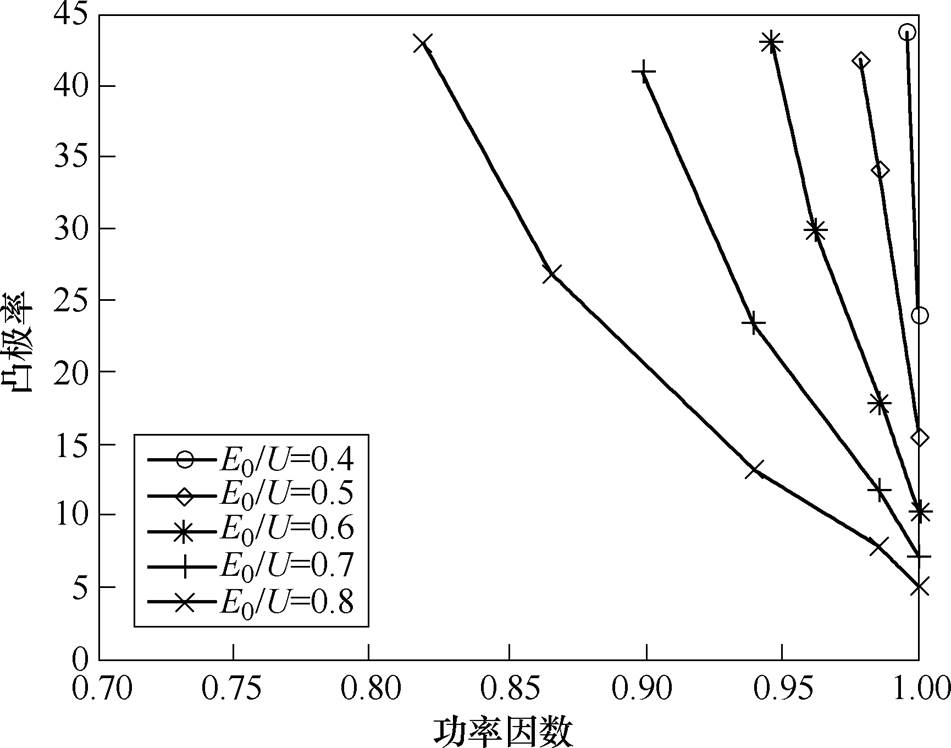

功率因数角增加,功角逐渐减小,保持功率因数角相同,随着E0/U减小,功角随之增大。由图7可得,相同的E0/U,功率因数减小,凸极率增大;相同功率因数情况下,E0/U越小,凸极率越大。与感性去磁状态相比,相同的E0/U,获得相同的功率因数需要的凸极率更大。

工程设计人员通常希望直接得到电机参数对性能的影响,即E0/U、r 对电机运行状态如功率因数等的影响规律。因此根据上述结论进一步分析,增加永磁体,E0/U随之增大,永磁转矩增大,使合成转矩增大,功角减小,同时调整了Id和Iq的比例关系,在相量图中电压相量会顺时针转动,电流相量会在一个较小的范围内,先顺时针后逆时针转动,功率因数的大小取决于这两个相量之间角度的大小,功率因数增大或减小取决于这两个相量旋转角速度的大小。随着E0/U的增加,电压的旋转角速度大于电流的旋转角速度,功率因数先增大,增大到1后再减小,无功电流先减小后增大。电机由感性状态过渡到容性状态。

图6 永磁同步磁阻电机功率因数角-凸极率曲线(容性去磁状态)

Fig.6 Thej-rcurves of PMSRM (capacitive demagnetization state)

图7 永磁同步磁阻电机功率因数-凸极率曲线(容性去磁状态)

Fig.7 The cos j -rcurves of PMSRM (capacitive demagnetization state)

增加凸极率,磁阻转矩增大,使功角增大,同时Id增加,Iq减小,在相量图中,电压相量和电流相量都会逆时针转动,随着凸极率的增加,电流的旋转角速度大于电压的旋转角速度,功率因数先增大,增大到1后再减小,无功电流先减小后增大。电机同样由感性状态过渡到容性状态。

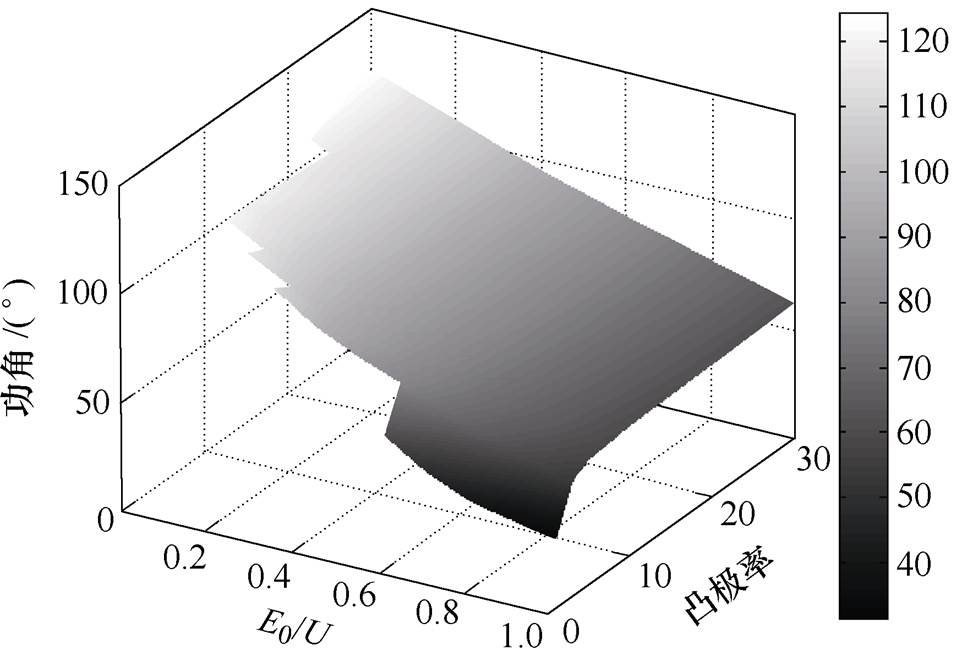

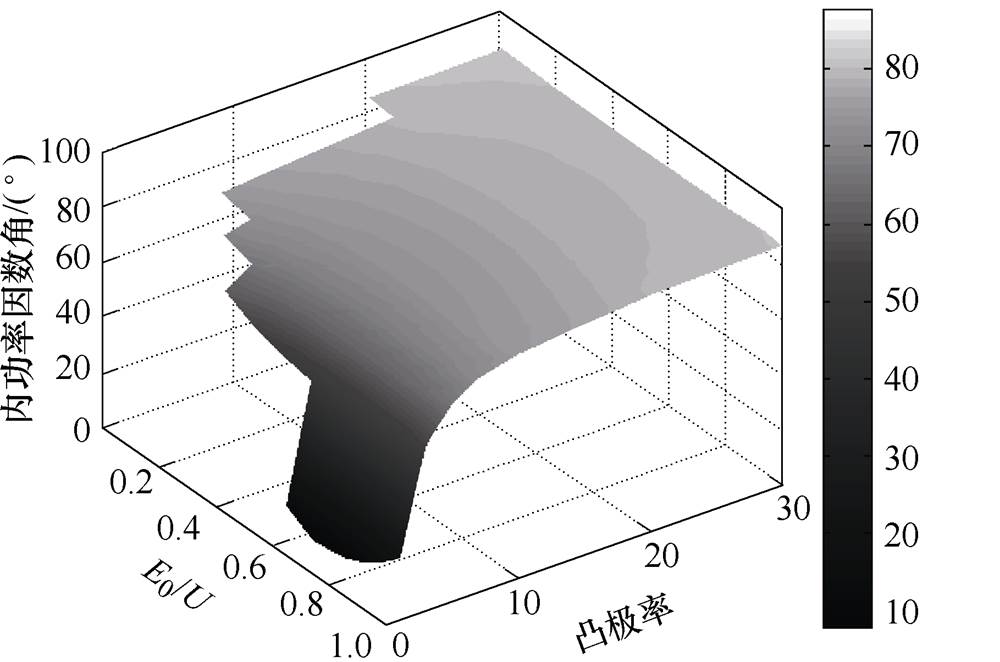

经过计算,随着凸极率和E0/U变化,功角q 和内功率因数角j 变化分别如图8和图9所示。

图8 功角变化

Fig.8 The surface plot of q

图9 内功率因数角变化

Fig.9 The surface plot ofj

由图8可知,随着E0/U减小,功角增大,增加速度较快,随着凸极率的增加,功角也增大,但增速较慢。进一步观察可知,E0/U由大到小的整个变化过程中,功角的增速基本保持不变;而凸极率增大的整个过程中,功角的增速是明显变化的,凸极率1~7,功角增速较快,凸极率r >7,功角增速平缓。由图9可知,随着凸极率的增加,内功率因数角增大,增速先快后慢。随着E0/U减小,内功率因数角则在一个较小范围内先减小后增大。

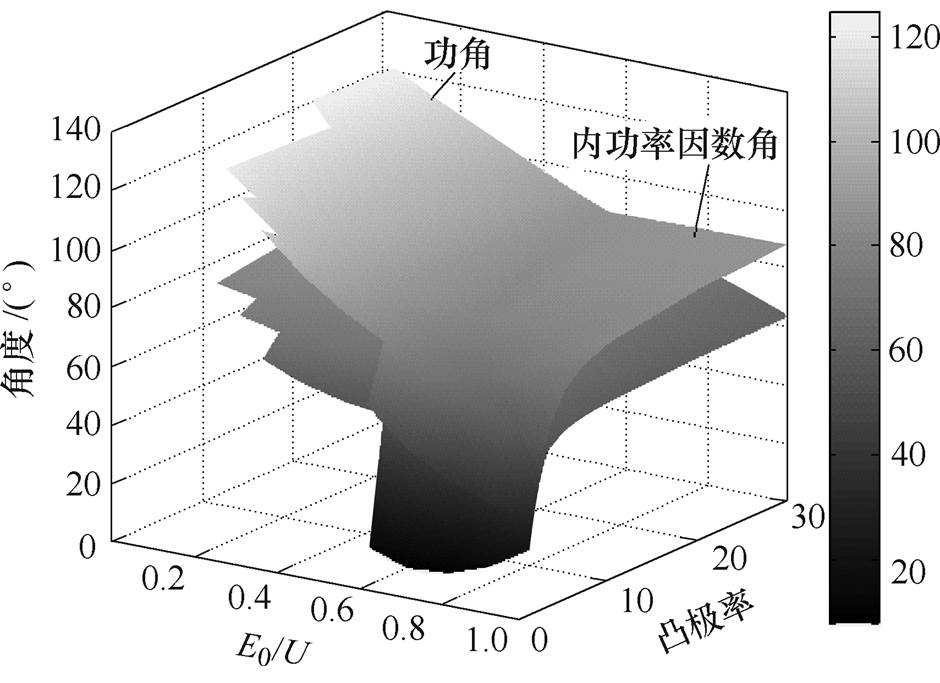

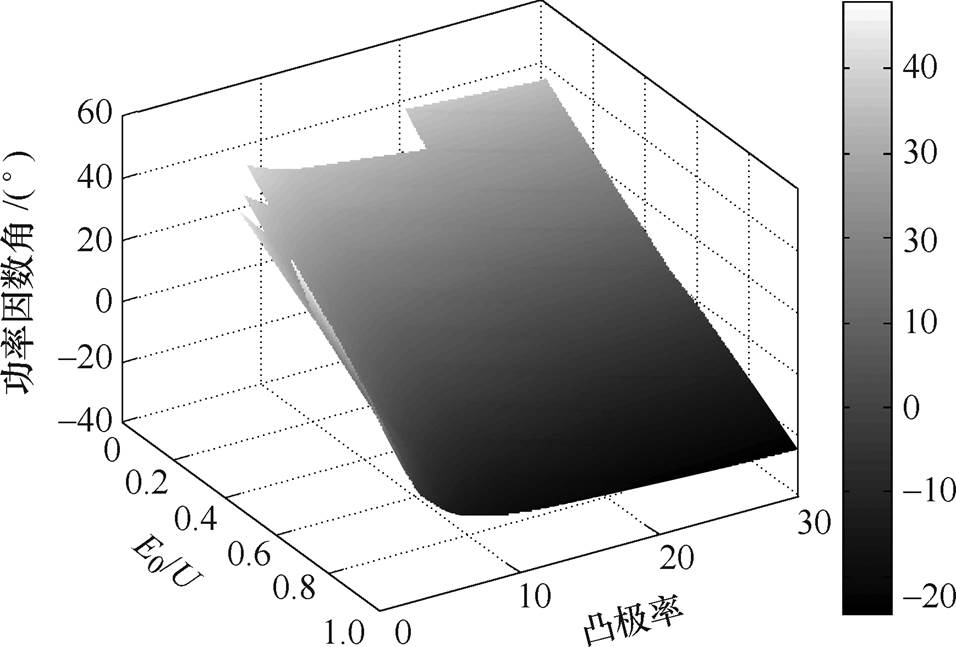

图10为功角、内功率因数角变化趋势,可知功角和内功率因数角曲面存在交线,即为cosj=1曲线。图11为功率因数角曲面,存在j =0曲线与图10中cosj=1曲线相对应。

功率因数曲线如图12所示,由图12可知,功率因数的空间分布呈现出手心向下的手掌状态,而对应地在凸极率r-E0/U平面中存在一系列功率因数等高线。这些等高线以cosj=1曲线开始向两侧递减,左侧为感性运行状态,右侧为容性运行状态。相同功率因数曲线,随着凸极率增大,所需要的E0/U趋向更小,同时这一趋势在凸极率为7以下更强,超过7以后会逐渐减弱,曲线接近抛物线形状。每条功率因数曲线都存在“膝点”,膝点之前,在保持功率因数不变的情况下,增大凸极率可使E0/U迅速减小,膝点之后,增大凸极率可使E0/U减小变得愈来愈缓慢。减小E0/U可以降低永磁体用量,降低电机成本,增大凸极率会增加电机的设计难度和工艺成本,因此电机参数的选取应该综合考虑各个因素,达到最佳性价比。

图10 功角、内功率因数角变化趋势

Fig.10 The surface plot ofqandj

图11 功率因数角

Fig.11 The surface plot ofj

图12 功率因数曲线

Fig.12 The surface plot and contour of cosj

进一步分析发现,随着凸极率的增大,功率因数对E0/U变化的敏感性降低;凸极率较小时(如传统结构永磁电机),E0/U稍有减小,功率因数会急剧降低,凸极率增大后,随着E0/U减小,功率因数减小会变得缓慢,这样会给电机匝数的设计提供更大的空间,使电机的起动时的品质因数更高,超越传统结构永磁电机。

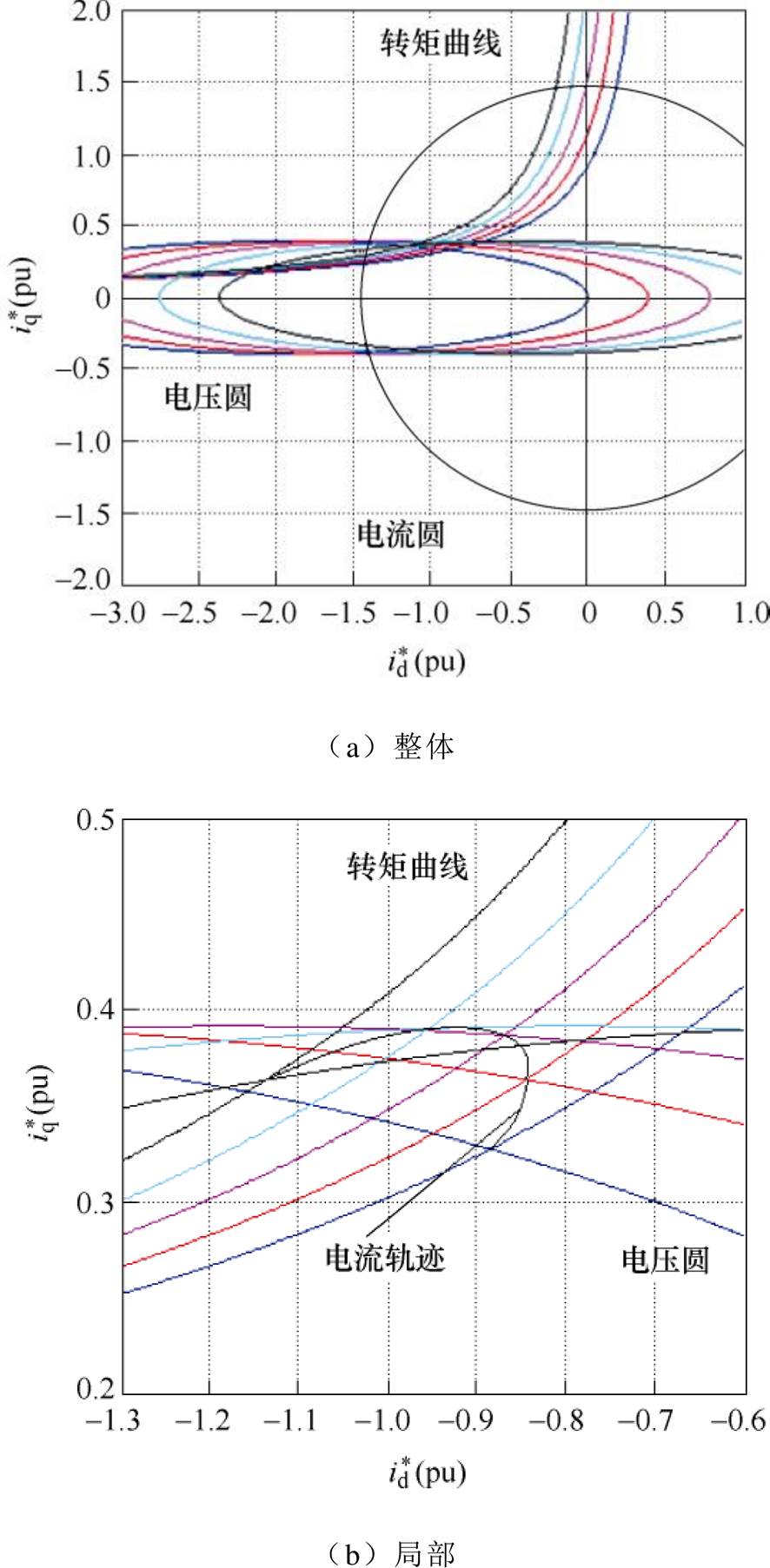

根据电机数学模型可知,在 平面存在电压圆、电流圆、转矩曲线。不同的参数绘制出一系列电压圆和转矩曲线,曲线交点即为电机工作点,这样便可得到电流的变化轨迹。分别保持凸极率和E0/U不变,绘制不同E0/U和凸极率下的电压圆和转矩曲线,如图13和图14所示。

平面存在电压圆、电流圆、转矩曲线。不同的参数绘制出一系列电压圆和转矩曲线,曲线交点即为电机工作点,这样便可得到电流的变化轨迹。分别保持凸极率和E0/U不变,绘制不同E0/U和凸极率下的电压圆和转矩曲线,如图13和图14所示。

图13 电流随E0/U变化轨迹

Fig.13 The diagram of current trajectory with E0/U

图14 电流随凸极率变化轨迹

Fig.14 The diagram of current trajectory with r

随着E0/U减小,电压圆在 平面逐渐右移,转矩曲线逐渐左移,导致其交点(即工作点)非线性变化。如图13b所示,电流变化轨迹为先向q轴移动,而后向d轴移动,并且这一变化范围并不大,说明E0/U变化对内功率因数角的影响相对较小。

平面逐渐右移,转矩曲线逐渐左移,导致其交点(即工作点)非线性变化。如图13b所示,电流变化轨迹为先向q轴移动,而后向d轴移动,并且这一变化范围并不大,说明E0/U变化对内功率因数角的影响相对较小。

随着凸极率增加,电压圆短轴逐渐减小,转矩曲线逐渐弯曲,导致电机工作点由靠近q轴远离d轴,向靠近d轴远离q轴移动,如图14所示,并且这一变化范围很大,说明凸极率变化对内功率因数角的影响很大。

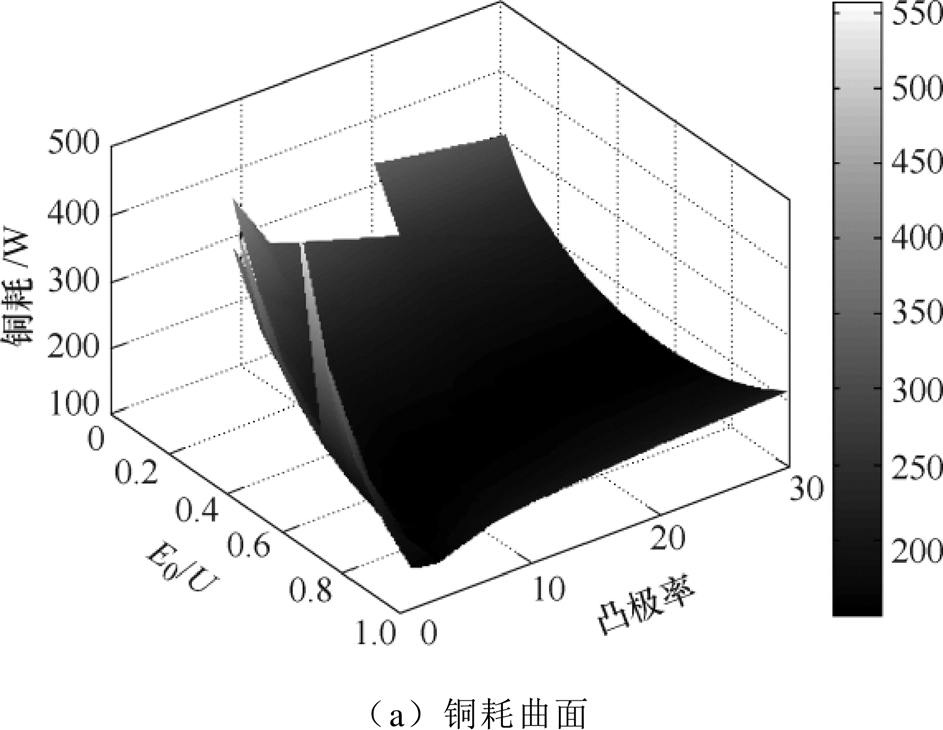

电机的效率取决于损耗的大小,而电机主要损耗包括铜耗、铁耗、机械损耗、杂散损耗。机械损耗与电机结构相关,杂散损耗与谐波、制造工艺等因素有关,不作为本文主要研究内容。本文主要讨论不同工作状态下铜耗和铁耗的分布规律。相同尺寸和定子结构的电机电阻变化范围很小,铜耗主要取决于电流,根据2.1节中对功率因数的分析,存在cosj =1曲线,对应电流最小值,相应的铜耗也存在最小值,如图15所示,曲面形状与电流相一致,在凸极率r-E0/U平面内,铜耗由最小值开始向两侧逐渐增大。

图15 铜耗分布

Fig.15 The surface plot and contour ofcopper loss

铁耗取决于磁通密度、铁心质量和频率,对于主要尺寸、极数、转速确定的电机,铁耗主要取决于铁心磁通密度,与电流分布不同,随着凸极率和E0/U减小,铁耗均呈现减小趋势。铁耗分布如图16所示,从右上角向左下角呈减小趋势。电机效率的最优运行区域与铜耗+铁耗的最小值区域相对应,计算铜耗+铁耗分布如图17所示。

从图17a可以看出,损耗分布整体呈现出手心朝上、手指微微上翘的手掌形状,损耗最小区域分布在平面中部偏右下区域,基本位于“掌心”区域,可见要想得到电机效率最优,应该尽可能将电机参数设计在“掌心”区域内,本文称之为“掌心”设计原则。

图16 铁耗分布

Fig.16 The surface plot and contour ofcore loss

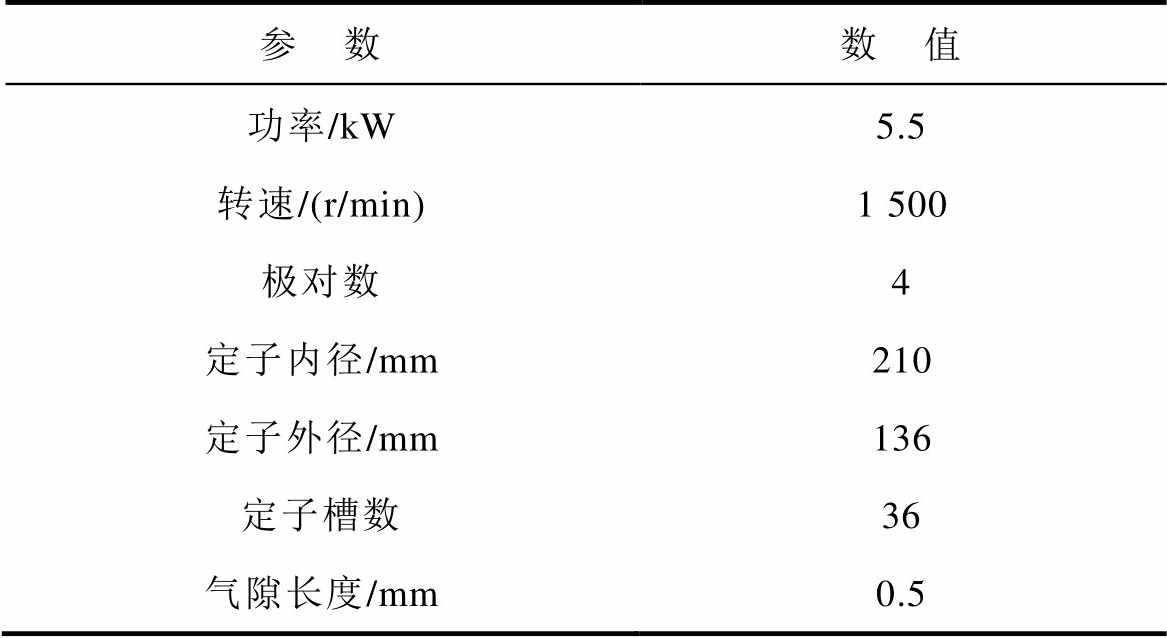

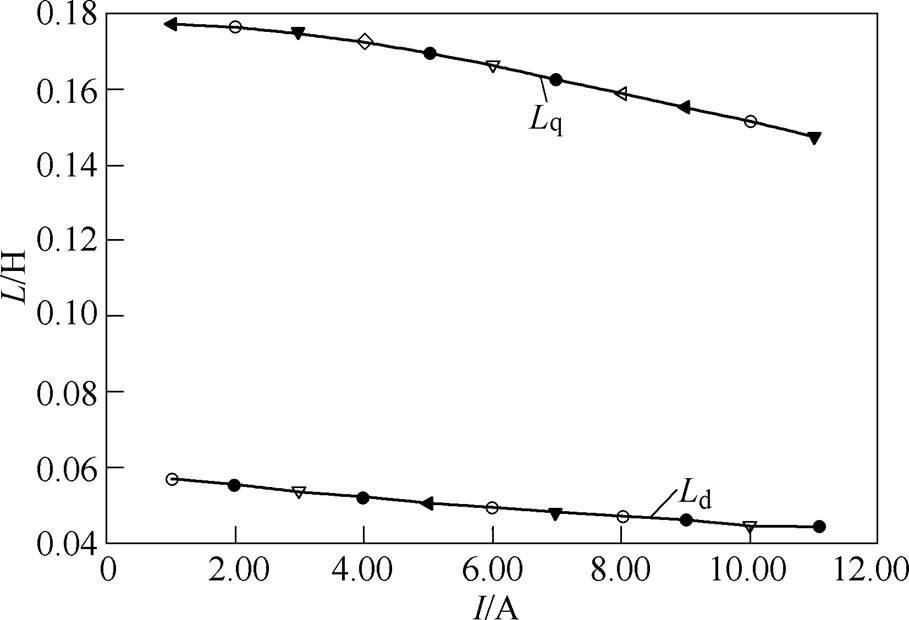

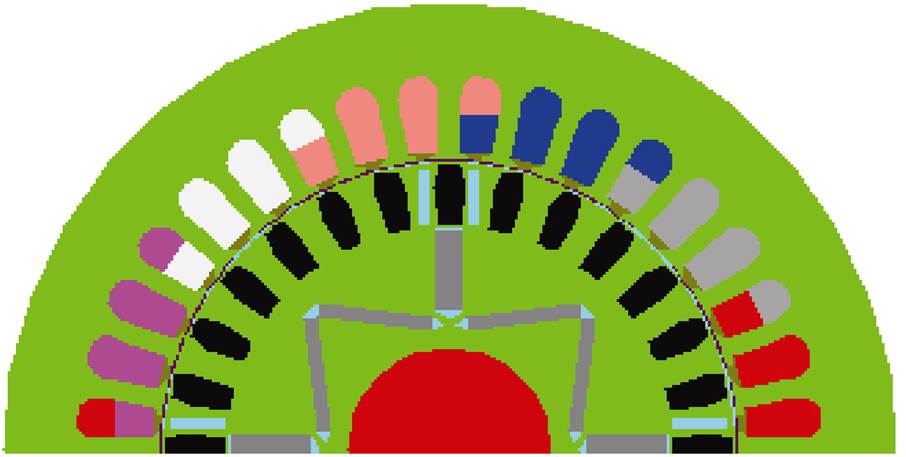

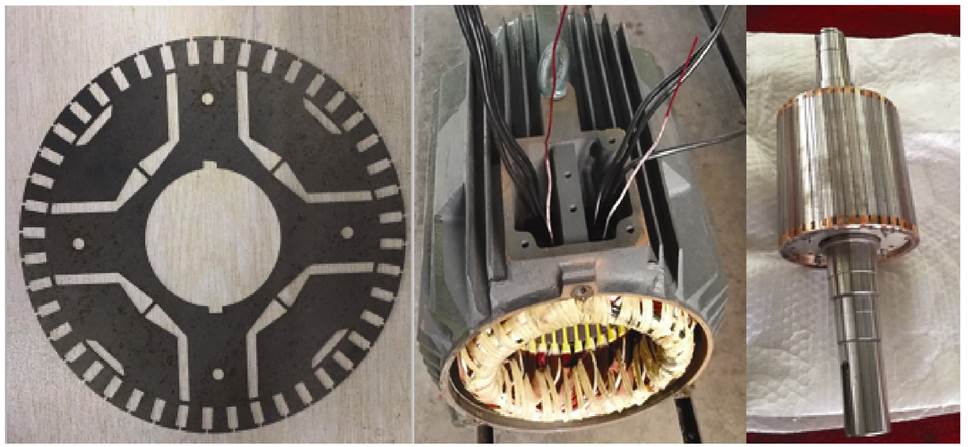

根据上述分析和“掌心”设计原则,本文设计了一台5.5kW永磁同步磁阻电机,电机参数见表1,永磁同步磁阻电机冲片结构如图18所示,图19为交直轴电感曲线,图20为相同功率W型自起动永磁同步电机(Line Start Permanent Magnet Synchronous Motor, LSPMSM)。

本文设计的永磁同步磁阻电机与传统W型结构永磁同步电机相比,永磁体用量减少30%。

图17 铜耗+铁耗分布

Fig.17 The surface plot and contour ofcore loss and copper loss

表1 样机主要参数

Tab.1 Main parameters of the prototype

参 数数 值 功率/kW5.5 转速/(r/min)1 500 极对数4 定子内径/mm210 定子外径/mm136 定子槽数36 气隙长度/mm0.5

图18 永磁同步磁阻电机

Fig.18 The drawing of PMSRM

图19 交直轴电感曲线

Fig.19 The Ld and Lq curves

图20 W型自起动永磁同步电机

Fig.20 The drawing of LSPMSM

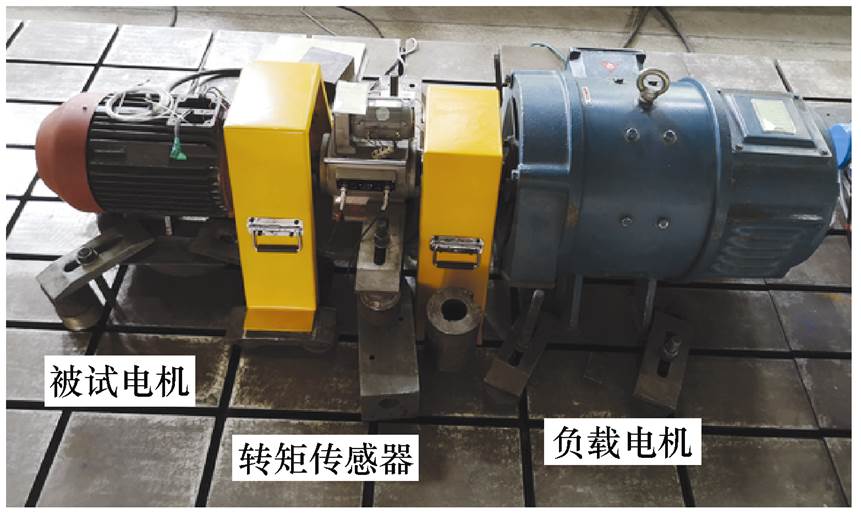

根据设计制造完成样机,如图21所示。样机制造时,在定子槽口处埋置一个整距测磁线圈,测磁线圈集中整距,短距分布系数均为1,对气隙磁场波形没有削弱作用。

图21 样机

Fig.21 The prototype images

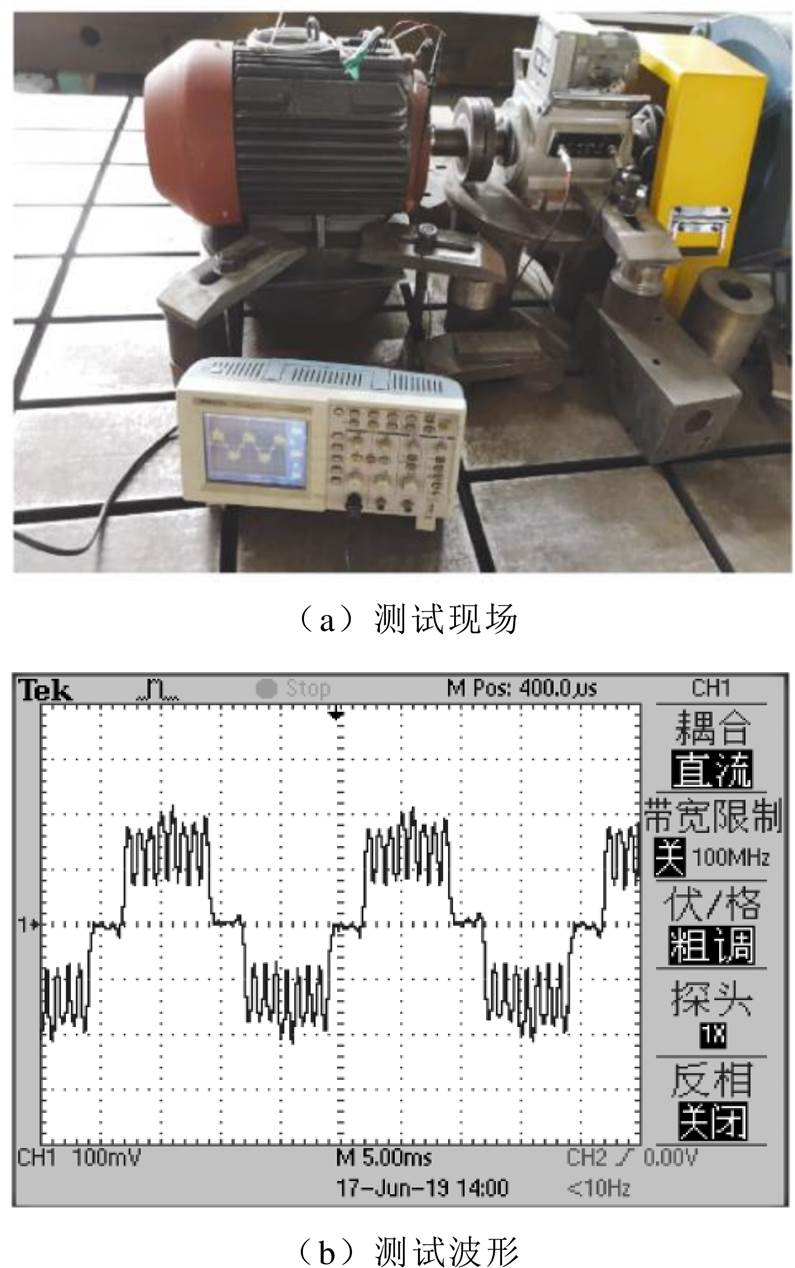

电机空载运行,用示波器便可测试电机空载气隙磁场波形,如图22所示。

图22 电机气隙磁场实测波形

Fig.22 The measured waveform of air gap magnetic field

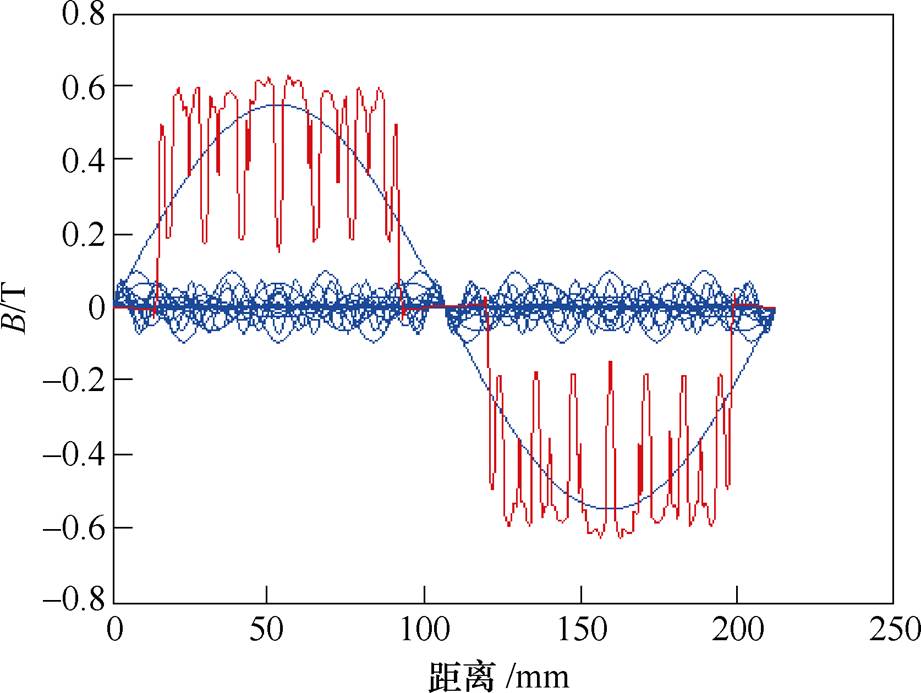

应用电磁场计算软件Maxwell建模计算出气隙磁场波形,然后应用Matlab软件编写的谐波分析程序,对磁场波形处理得到如图23所示波形,对比图22和图23,气隙磁场仿真和实测基本相符。

图23 电机气隙磁场仿真波形

Fig.23 The simulation waveforms of air gapmagnetic field

采用伏安法测试电机电感,如图24所示,Ld= 41.1mH,Lq=127.8mH,凸极率为3.11。

图24 电感测试

Fig.24 The inductance test of prototype

测试样机冷态反电动势为278V,为了避免温度对反电动势影响,冷态迅速加载到额定状态,测得功率因数为0.96,代入式(7),得功角为68.8°,再代入式(6)计算得到凸极率为3.34。基本与试验结果相符,说明本文方法可作为实际工程设计的参考。

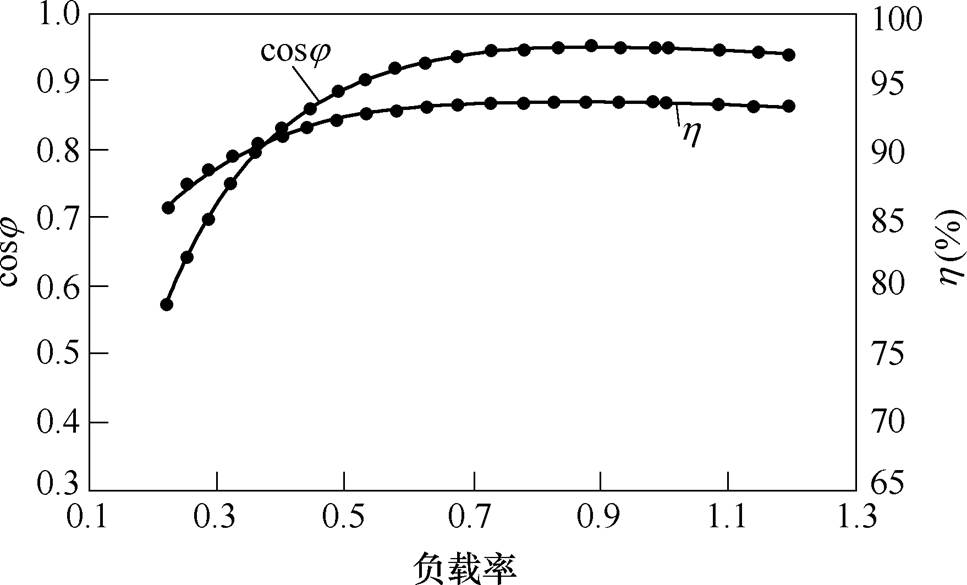

样机负载试验如图25所示,直流发电机作为负载机,被试电机与负载机中间由联轴器连接转矩传感器,测得样机效率和功率因数曲线,如图26所示。经过测试,电机效率为93.45%,达到IE5能效等级。

本文详细分析了参数凸极率和E0/U对电机稳态性能的影响,提出了高效永磁同步磁阻电机设计原则,根据这一原则完成了5.5kW样机的设计制造和试验,实现了电机达到较高能效等级,同时永磁体用量减少的目标,具体结论如下:

图25 电机负载试验

Fig.25 The load test of prototype

图26 效率和功率因数曲线

Fig.26 The curvesof h and cosj

1)E0/U变化对内功率因数角的影响相对较小,凸极率变化对内功率因数角的影响很大,定子电流曲面呈现两边高中间低状态,存在一条电流最小曲线对应cosj=1。而同步磁阻电机只是随着凸极率增大,电流由高到低的单方向变化,并且不存在cosj=1状态。

2)相同功率因数,随着凸极率增大,所需要的E0/U趋向更小,同时这一趋势在凸极率7以下更强,超过7以后会逐渐减弱,曲线接近抛物线形状。每条功率因数曲线都存在“膝点”,膝点之前,在保持功率因数不变的情况下,增大凸极率可使E0/U迅速减小,膝点之后,增大凸极率使E0/U减小变得愈来愈缓慢。随着凸极率的增大,功率因数对E0/U变化的敏感性降低。

3)在凸极率r-E0/U坐标平面中存在损耗最小区域,处于“掌心”位置,凸极率在3~20之间、E0/U在0.5~0.7之间的区域,这为高效同步磁阻电机凸极率和反电动势的匹配提供了设计依据。本文设计样机达到IE5能效等级,同时永磁体用量比传统W型结构减小30%。

参考文献

[1] 唐任远. 现代永磁电机[M]. 北京: 机械工业出版社, 2010.

[2] Yang Guan, Zhu Zhiqiang, Afinow I A A, et al. Design of synchronous reluctance and permanent magnet synchronous reluctance machines for electric vehicle application[C]//IEEE International Conference on Electrical Machines & Systems, Hangzhou, 2014: 1853-1859.

[3] Degano M, Carraro E, Bianchi N. Selection criteria and robust optimization of a traction PM-assisted synchronous reluctance motor[J]. IEEE Transactions on Industry Applications, 2015, 51(6): 4383-4391.

[4] 杨晨, 白保东, 陈德志, 等. 可变磁通永磁辅助同步磁阻电机设计与性能分析[J]. 电工技术学报, 2019, 34(3): 489-496.

Yang Chen, Bai Baodong, Chen Dezhi, et al. Design and analysis of a variable flux permanent magnet assisted synchronous motor[J]. Transactions of China Electrotechnical Society, 2019, 34(3): 489-496.

[5] 佟文明, 王云学, 贾建国, 等. 变频器供电内置式永磁同步电机转子损耗计算[J]. 电工技术学报, 2018, 33(24): 5811-5820.

Tong Wenming, Wang Yunxue, Jia Jianguo, et al. Calculation and experimental research on the rotor loss of interior permanent magnet synchronous motor converter supply[J]. Transactions of China Electro- technical Society, 2018, 33(24): 5811-5820.

[6] 李立毅, 张江鹏, 闫海媛, 等. 高过载永磁同步电机的电磁特性[J]. 电工技术学报, 2017, 32(2): 125- 134.

Li Liyi, Zhang Jiangpeng, Yan Haiyuan, et al. Electromagnetic characteristics on high overload permanent magnet synchronous motor[J]. Transa- ctions of China Electrotechnical Society, 2017, 32(2): 125-134.

[7] 左曙光, 刘晓璇, 于明湖, 等. 永磁同步电机电磁振动数值预测与分析[J]. 电工技术学报, 2017, 32(1): 159-167.

Zuo Shuguang, Liu Xiaoxuan, Yu Minghu, et al. Numerical prediction and analysis of electromagnetic vibration in permanent magnet synchronous motor[J]. Transactions of China Electrotechnical Society, 2017, 32(1): 159-167.

[8] 金亮, 王飞, 杨庆新, 等. 永磁同步电机性能分析的典型深度学习模型与训练方法[J]. 电工技术学报, 2018, 33(增刊1): 41-48.

Jin Liang, Wang Fei, Yang Qingxin, et al. Typical deep learning model and training method for perfor- mance analysis of permanent magnet synchronous motor[J]. Transactions of China Electrotechnical Society, 2018, 33(S1): 41-48.

[9] Yousefi-Talouki A, Pescetto P, Pellegrino G. Sensor- less direct flux vector control of synchronous reluctance motors including standstill, MTPA and flux weakening[J]. IEEE Transactions on Industry Applications, 2017, 53(4): 3598-3608.

[10] 吴汉光, 林秋华, 游琳娟. 同步磁阻电动机研究[J]. 中国电机工程学报, 2002, 22(8): 94-98.

Wu Hanguang, Lin Qiuhua, You Linjuan. Investi- gation of the synchronous reluctance motor[J]. Pro- ceedings of the CSEE, 2002, 22(8): 94-98.

[11] 郭伟, 赵争鸣. 新型同步磁阻永磁电机的结构与电磁参数关系分析[J]. 中国电机工程学报, 2005, 25(11): 124-128.

Guo Wei, Zhao Zhengming. Analysis of the relation between the electro-magnetic parameters and the structure of synchronous reluctance permanent magnetic motor[J]. Proceedings of the CSEE, 2005, 25(11): 124-128.

[12] 柴凤, 史妍雯, 刘越. 永磁同步磁阻电动机综述[J].微特电机, 2015, 43(10): 81-86.

Chai Feng, Shi Yanwen, Liu Yue. Research review of permanent magnet assisted synchronous reluctance motor[J]. Small & Special Electrical Machines, 2015, 43(10): 81-86.

[13] 沈建新, 蔡顺, 郝鹤, 等. 同步磁阻电机分析与设计永磁辅助同步磁阻电机的设计研究[J]. 微电机, 2017, 50(3): 79-84.

Shen Jianxin, Cai Shun, Hao He, et al. Analysis and design of synchronous reluctance machines part XII: investigation of permanent magnet assisted syn- chronous reluctance machines[J]. Micromotors, 2017, 50(3): 79-84.

[14] Liu Huaicong, Kim I G, Oh Y J, et al. Design of permanent magnet-assisted synchronous reluctance motor for maximized back-EMF and torque ripple reduction[J]. IEEE Transactions on Magnetics, 2017, 53(6): 8202604.

[15] Anh H, Min-Fu H, Kai-Jung S, et al. An investigation into the effect of PM arrangements on PMa-SynRM performance[J]. IEEE Transactions on Industry Applications, 2018, 54(6): 5856-5868.

[16] Xu Mei, Liu Guohai, Zhao Wenxiang, et al. Mini- mization of torque ripple in ferrite-assisted syn- chronous reluctance motors by using asymmetric stator[J]. Aip Advances, 2018, 8(5): 056606.

[17] Tap A, Xheladini L, Murat İmeryüz, et al. Effects of the stator design parameters on the torque perfor- mance of a PMSRM[C]//IEEE International Conference on Compatibility, Cadiz, 2017: 346-351.

[18] Gamba M, Pellegrino G, Vagati A. A new PM- assisted synchronous reluctance machine with a nonconventional fractional slot per pole combin- ation[C]//International Conference on Optimization of Electrical & Electronic Equipment, Bran, 2014: 268-275.

[19] Liu Xiping, Li Ya, Liu Zhangqi, et al. Analysis and design of a high power density permanent magnet- assisted synchronous reluctance machine with low- cost ferrite magnets for EVs/HEVs[J]. COMPEL International Journal of Computations and Mathe- matics in Electrical, 2016, 35(6): 1949-1964.

[20] Wu Wenye, Zhu Xiaoyong, Li Quan, et al. Characteristic analysis of a less-rare-earth hybrid PM-assisted synchronous reluctance motor for EVs application[J]. AIP Advances, 2017, 7(5): 056648.

[21] Vagati A, Boazzo B, Guglielmi P, et al. Design of ferrite-assisted synchronous reluctance machines robust toward demagnetization[J]. IEEE Transactions on Industry Applications, 2014, 50(3): 1768-1779.

[22] Tap A, Xheladini L, Yilmaz M, et al. Comprehensive design and analysis of a PMSRM for washing machine applications[J]. IET Electric Power Applications, 2018, 12(9): 1311-1319.

[23] Salomaki J, Repo A K, Uusiniitty T, et al. Permanent magnet assisted synchronous reluctance motor in hoist application[C]//IEEE 2016 International Sym- posium on Power Electronics, Electrical Drives, Automation and Motion (SPEEDAM), Anacapri, 2016: 1414-1420.

[24] Jung D H, Kwak Y, Lee J, et al. Study on the optimal design of PMa-SynRM loading ratio for achievement of ultra-premium efficiency[J]. IEEE Transactions on Magnetics, 2017, 53(6): 1-4.

Analysis of the Influence of Back-EMF and Saliency Ratio on Steady-State Characteristics of a High Efficiency Permanent Magnet Synchronous Reluctance Motor

Abstract The parameters of E0/U and saliency ratio r are crucial for the design and efficiency improvement of permanent magnet synchronous reluctance motor (PMSRM). Firstly, the relationship between power factor and saliency ratio under different E0/U states is deduced. Secondly, the distributions of current, copper loss and core loss on the r-E0/U coordinate plane are calculated, and the minimum loss area is obtained. The “palm” design principle of PMSRM applied in high-efficiency motor is proposed. Finally, a 5.5kW prototype was designed and manufactured. The efficiency of the prototype reached IE5, and the consumption of permanent magnet of the PMSRM was 30% less than that of the conventional permanent magnet synchronous motor, which verified the design principle.

keywords:Permanent magnet synchronous reluctance motor (PMSRM), high efficiency motor, IE5, saliency ratio

中图分类号:TM351

DOI: 10.19595/j.cnki.1000-6753.tces.191318

辽宁省高校创新团队(LT2017003)和辽宁省高等学校科研重点(LZGD2017042)资助项目。

收稿日期2019-10-15

改稿日期 2019-11-27

王 瑾 男,1979年生,博士,工程师,研究方向为永磁电机及其控制。E-mail: wjcmf11@126.com

李 岩 男,1962年生,教授,博士生导师,研究方向为变压器优化设计、特种电机及其控制。E-mail: eeliyan@126.com(通信作者)

(编辑 崔文静)