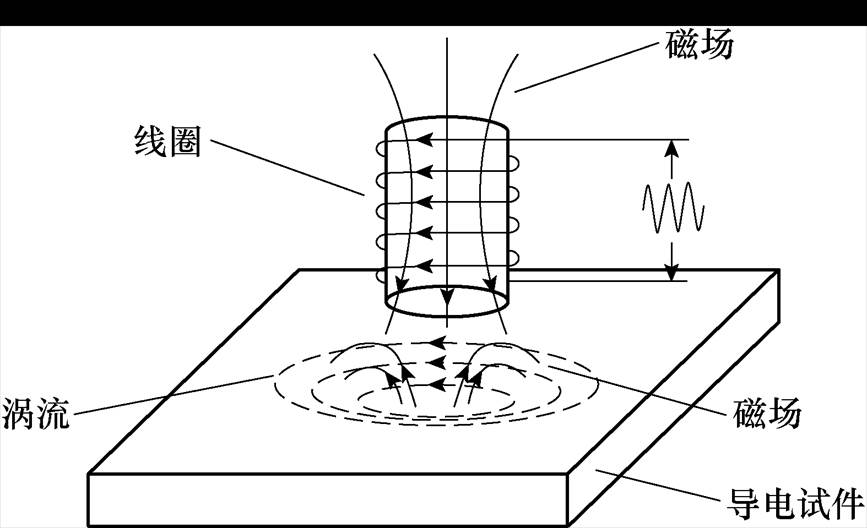

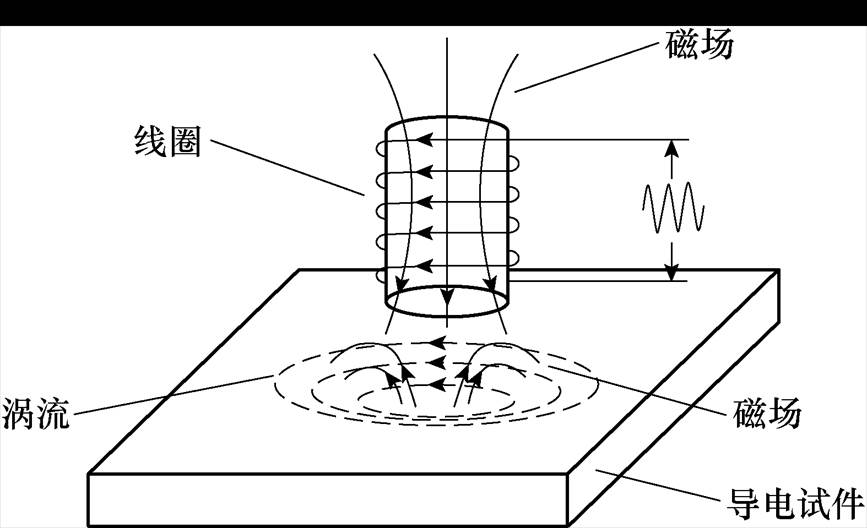

图1 涡流检测原理

Fig.1 Schematic diagram of eddy current testing method

摘要 涡流无损检测方法是一种基于电磁感应现象对金属结构进行缺陷检测的有效方法,其具有检测能力强、非接触、扫描速度快等优点。但是,对于长输金属管道结构,当探头位于管道内部时,如何实现探头的扫描是缺陷检测的关键问题。针对这一问题,该文提出并设计一种磁力传动式阵列涡流探头,用于检测长输管道结构的内壁缺陷。该探头由位于管外带永磁体的激励装置和位于管内带永磁体的检出装置组成,是一种分离式结构,两个装置可在磁力作用下同时沿着管道内外移动。在此基础上,通过数值模拟和实验验证了该分离式探头的优点,即与传统的反射式探头相比,管道内壁缺陷的检测信号具有不饱和性。同时,该探头的检出装置设计为阵列结构,能够显著提高管道缺陷检测的灵敏度和效率。最后,将所提出的磁力传动式阵列涡流探头应用于含内壁裂纹铝管的缺陷检测,通过实验验证了这种探头对管道内壁缺陷扫查检测的有效性及优势。

关键词:磁力传动 分离式阵列探头 涡流检测 管道内壁缺陷

管状结构在能源、化工等各类工业领域广泛运用。在长时间使用过程中,其结构内部不可避免地会产生损伤或缺陷[1-3]。由于损伤或缺陷会对管道结构的安全性带来严重后果,因此对其进行定期无损检测和评价非常必要。

涡流检测方法是基于电磁感应现象进行缺陷和损伤检测的方法,具有对表面缺陷检测能力高、非接触、快速扫查等优点[4-10],是一种对管道结构表面缺陷进行定量无损评价的有效方法。然而现有涡流探头的激励线圈和检出线圈都是通过机械连接,便携性差,尤其对于长输管道检测,普通机械连接很难进入管道深处,很大程度限制了涡流探头的检测范围[11-12];另一方面,传统涡流探头为激励线圈和检出线圈放在管道同侧的反射式涡流探头[13-15],这种探头在实现管道检测时有以下两方面缺点:一是仅对探头同侧的表面缺陷检测灵敏度高,但对探头异侧的缺陷检测灵敏度较差;二是对于探头同侧的深缺陷或异侧的浅缺陷,存在信号饱和、无法定量的问题[16]。

为了解决上述现有技术存在的问题,本文采用了一种磁力传动式阵列涡流探头,并用该探头对管道结构内壁缺陷进行检测。该探头包含套在管外的带永磁体的激励装置和放置在管内同样携带永磁体的检出装置,是一种分离式结构(激励装置和检出装置位于管道内外两侧,以下简称异侧),两个装置可在磁力作用下在管道内外同步移动,实现对管道缺陷的扫查[17-19];同时检出装置中装有环形阵列的检出线圈,不仅可以对管道缺陷进行轴向定位,还可以对管道缺陷的环向位置进行有效定位。相对于传统的将激励线圈和检出线圈放在管道同侧的反射式涡流探头(激励装置和检出装置位于管道同侧,以下简称同侧),本文所提探头对管道内壁和外壁的表面缺陷具有相似的检测灵敏度,对于外壁深缺陷及内壁浅缺陷,不存在信号饱和、无法定量的问题,尤其在检测管道内壁缺陷时具有明显优势。

基于以上背景,本文首先通过数值计算和实验验证了所提出的分离式探头与传统反射式探头针对管道内壁缺陷检测的优劣。其次通过实验验证了本文提出的磁力传动式阵列涡流探头对管道缺陷进行扫查的可行性,相对于单检出线圈的涡流探头,阵列涡流探头接收信号的范围大大增加,显著提高了探头的检测灵敏度和检出效率。最后应用磁力传动式阵列涡流探头检测铝管,以对管道内壁纵向裂纹进行轴向和环向定位。

涡流检测方法是以电磁感应为基础,以材料电磁性能变化为判断依据来对材料及构件实施缺陷检测和性能测试的一种常规无损检测方法[20-22]。

涡流探头中线圈通以交变电流后,能够在线圈附近的检测试样中产生涡流,该涡流又能产生一个交变反磁场,当工件表面出现不连续缺陷或电导率、磁导率发生变化等情况出现时,交变反磁场会改变线圈磁场,从而使流经线圈中的电流发生变化。当加载到线圈上的交变电压大小恒定,线圈中电流的变化将会引起线圈阻抗的变化,通过测量线圈阻抗的变化,就可以得到试样表面的缺陷信息,涡流检测原理如图1所示[23]。

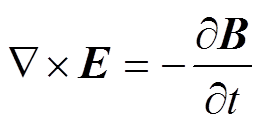

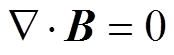

涡流检测数值模拟的关键是涡流场的计算,涡流场问题需要满足法拉第电磁感应定律、麦克斯韦全电流定律、磁通连续性原理和电流连续性方 程[24],有

图1 涡流检测原理

Fig.1 Schematic diagram of eddy current testing method

(1)

(1) (2)

(2)

(3)

(3)

(4)

(4)式中,B为磁感应强度;E为电场强度;H为磁场强度;D为电位移;J为电流密度。

涡流场问题通常的边界问题为磁感应强度的垂直分量和磁场强度的切向分量连续,当材料为磁性介质时需考虑边界面磁流的存在[24],有

(5)

(5) (6)

(6)

式中,脚标1、2为边界两侧介质中的电场强度;n为界面单位法向量;k为面磁流,对于磁性介质k=M×n,M为磁化强度。

本文提出了一种磁力传动式阵列涡流探头,并应用于管道内壁缺陷的无损检测。这种探头具有分离式结构的特点,因此首先需要验证激励线圈和检出线圈位于管道同侧与异侧时,哪种放置方式对于管道内壁缺陷的检测更具有优势。以下结合数值模拟和实验两种方法,来详细验证分离式探头和反射式探头对于管道内壁缺陷检测的优势和劣势。

所研究的三维问题可简化为二维轴对称模型,如图2所示。管子内径Di=40mm,外径Do=50mm,管壁厚度t =5mm;环向槽型裂纹位于内壁,宽度w=2mm,深度d=0.5mm, 1.0mm, 1.5mm, 2.0mm, 2.5mm, 3.0mm, 3.5mm。

图2 轴对称模型

Fig.2 Axisymmetric model

激励线圈横截面尺寸2mm×10mm,内径D1= 56.1mm,外径D2=60.1mm,线圈匝数195,提离3.05mm;激励信号U=2.5V,频率f =1kHz。检出线圈横截面尺寸2mm×10mm,线圈匝数412,提离1.05mm(同侧线圈内径d1=52.1mm,外径d2= 56.1mm;异侧线圈内径d1=33.9mm,外径d2= 37.9mm)。

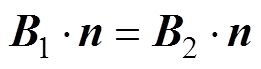

归一化幅值信号(Normalized Amplitude Signal, NAS)为

(7)

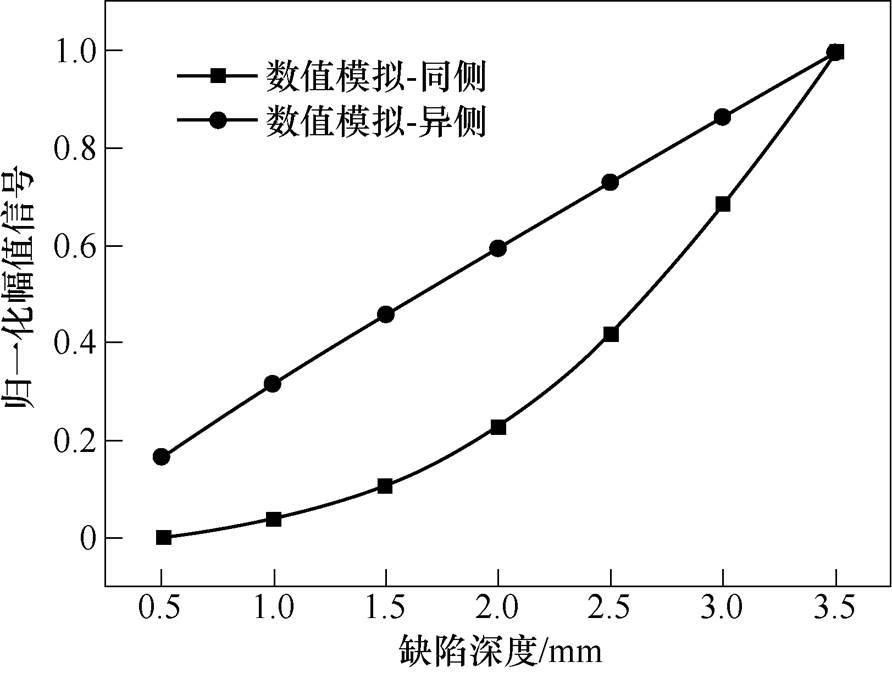

(7)灵敏度(Sensitivity, S)为

j=1, 2, 3,…, n (8)

j=1, 2, 3,…, n (8)

式中,A为电压信号的幅值;d为裂纹深度。

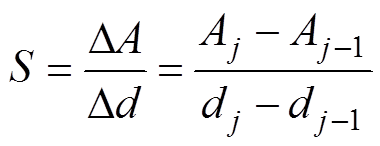

材料参数见表1。

表1 材料参数

Tab.1 The parameters of material

参 数数 值 材料Al 绝对磁导率/(H/m)4p×10-7 相对磁导率1 电导率/(S/m)3.774×107

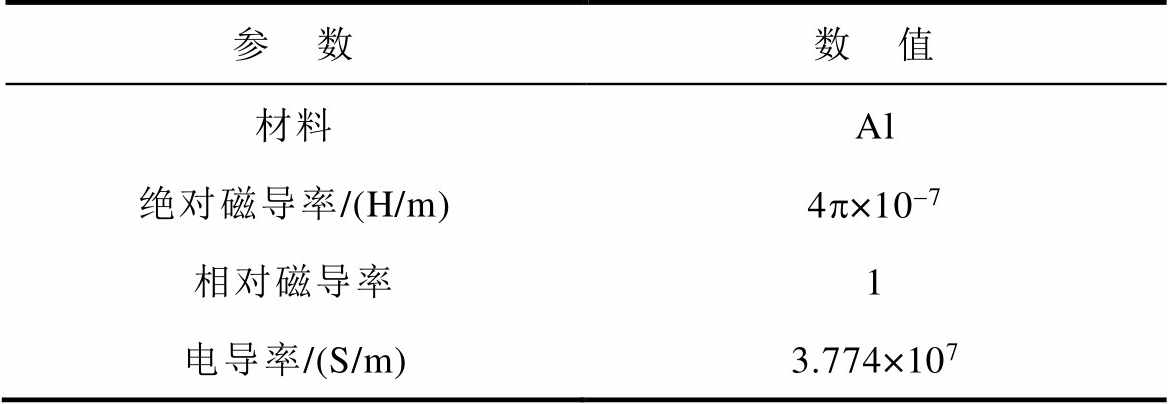

分布于铝管管壁内的涡流如图3所示,箭头为磁感应强度的方向[25]。图3说明对于同侧和异侧两种情况,只要激励线圈的位置是相同的,涡流场不变,即保证了激励场的初始条件相同。

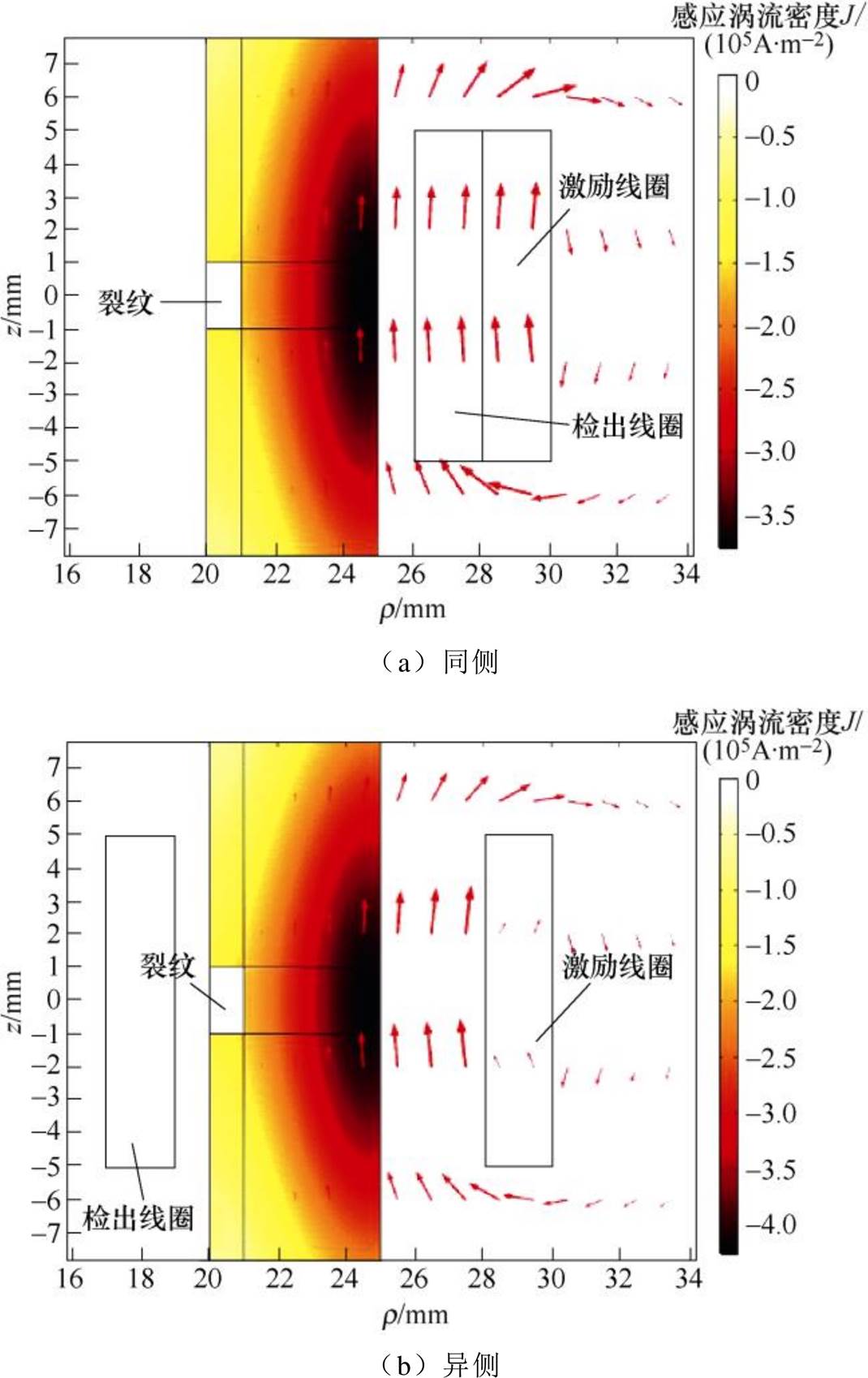

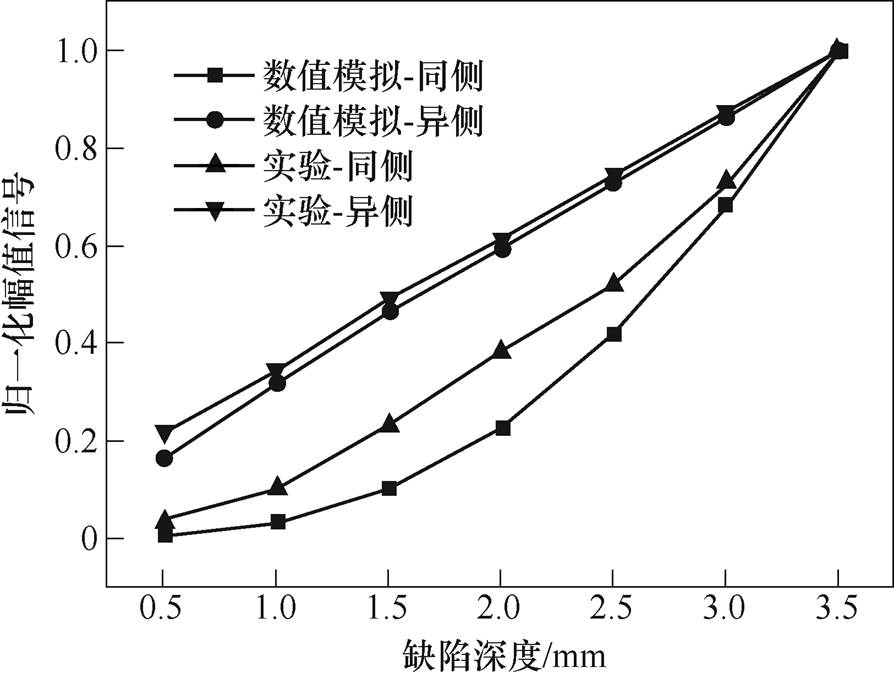

根据式(7),对于不同深度缺陷的同侧数值仿真差分信号幅值与最大缺陷(3.5mm)的数值仿真差分信号幅值进行归一化,异侧同理,结果如图4所示。根据图4可知,随着管道内壁环向槽型裂纹深度的减小,同侧的归一化信号逐渐减小并趋于饱和;对于异侧的归一化信号,随着管道内侧槽型缺陷深度的减小,异侧信号比同侧信号更不易趋于饱和,这对于管道内壁缺陷的检测很有意义。因此,对于管道内壁环向槽型浅裂纹的检测,异侧由于其信号不易饱和而更有优势。

图3 涡流分布

Fig.3 Distribution of eddy current

图4 归一化幅值信号

Fig.4 Normalized amplitude signal

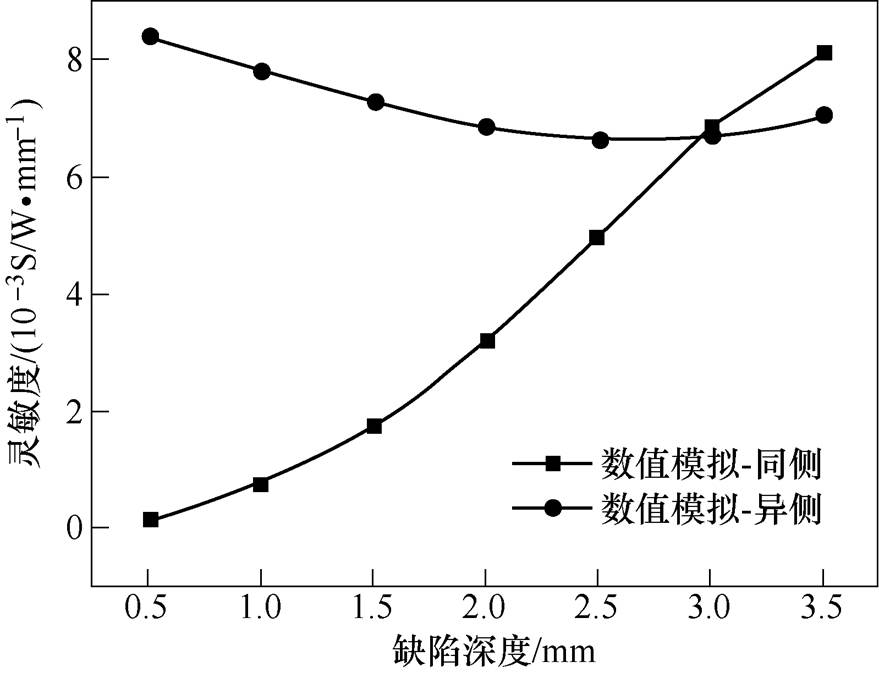

根据式(8),可得到同侧和异侧的不同深度裂纹的检测灵敏度,如图5所示,随着管道内壁环向槽型裂纹深度的减小,同侧的检测灵敏度迅速减小,异侧的检测灵敏度开始有减小趋势而后逐渐增大。当缺陷深度较大时,同侧的检测灵敏度要大;但当缺陷深度较小时,异侧的检测灵敏度要大得多。因此,对于管道内壁环向槽型浅裂纹的检测,异侧的检测灵敏度要好,表现出明显的优势。

图5 灵敏度

Fig.5 Sensitivity

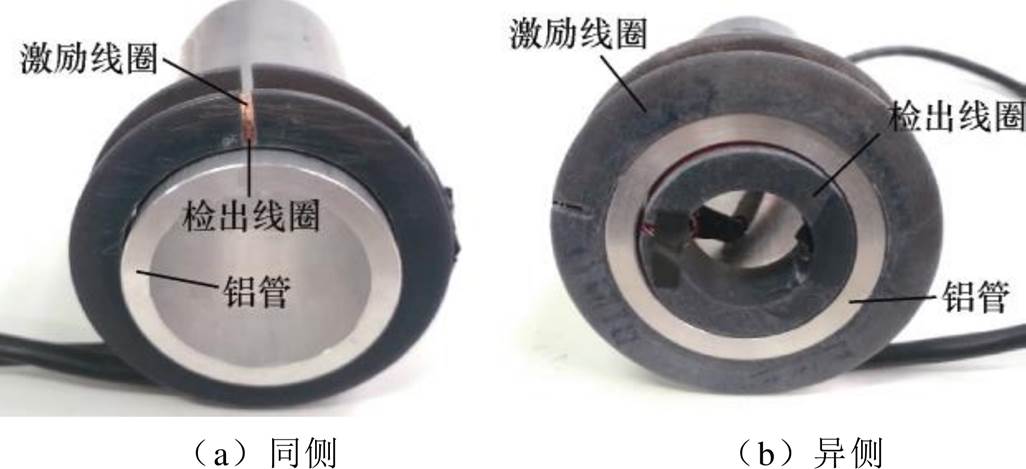

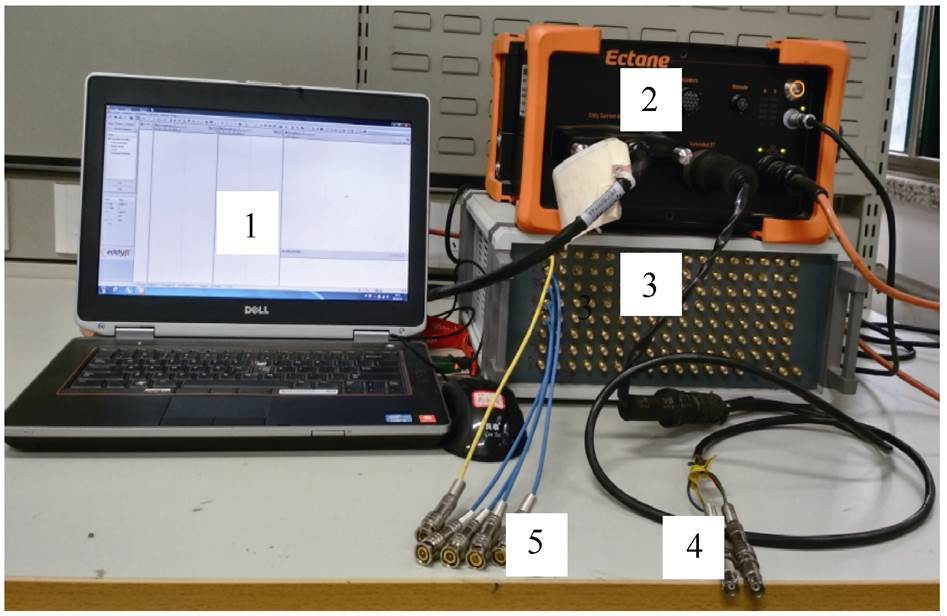

实验相关参数与模拟部分相同。图6为铝管内壁环向裂纹示意图,图7为验证实验的检测探头。图8为涡流检测实验系统,包括计算机控制与数据采集系统、信号发生/接收装置、阵列连接装置等。控制系统通过信号发生器给激励线圈发射激励信号,将在线圈附近的试件中产生涡流,该涡流又能产生一个交变反磁场,当试件表面产生不连续缺陷或电导率、磁导率发生变化等情况出现时,交变反磁场会改变线圈磁场,从而使流经线圈中的电流发生变化,这种变化被检出线圈接收,即可得到检出信号,并被数据采集系统采集。

图6 环向裂纹

Fig.6 Circular crack

图7 检测探头

Fig.7 Detection probe

图8 涡流检测实验系统

1—计算机控制与数据采集系统 2—信号发生/接收装置 3—阵列连接装置 4—T/R接口 5—阵列接口

Fig.8 System of eddy current testing

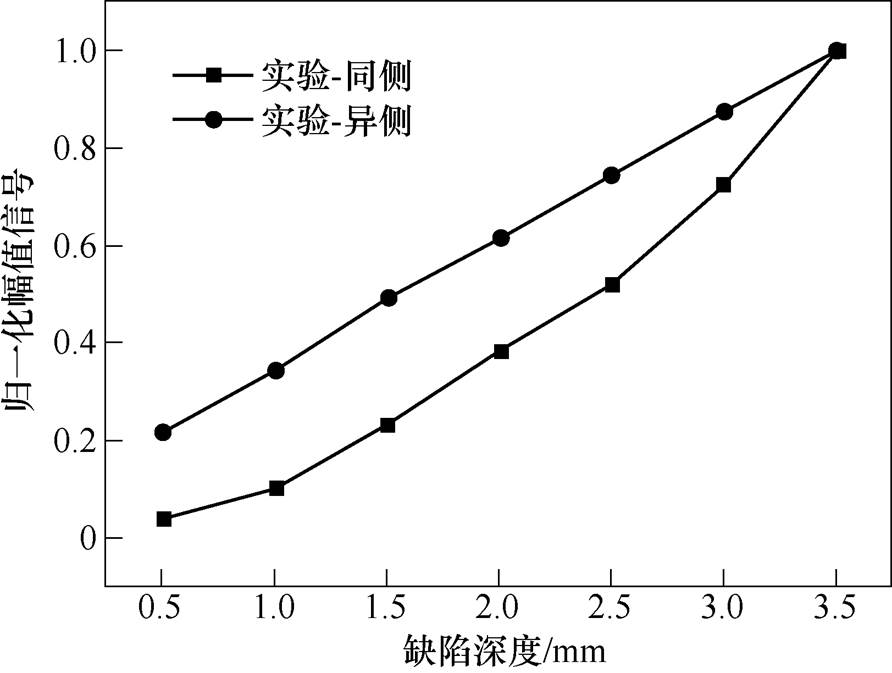

根据式(7),对于不同深度缺陷的同侧实验差分信号幅值与最大缺陷(3.5mm)的实验差分信号幅值进行归一化,异侧同理,结果如图9所示。根据图9可知,随着管道内壁环向槽型裂纹深度的减小,同侧的差分信号逐渐减小并趋于饱和;异侧的差分信号不易趋于饱和。结果表明模拟数据与实验数据变化趋势基本相符,如图10所示。

图9 归一化幅值信号

Fig.9 Normalized amplitude signal

通过以上数值模拟及实验结果表明,相对于反射式涡流探头,分离式探头对管道内壁缺陷的检测具有更好的灵敏度,且不存在信号饱和、无法定量的问题,说明其在检测管道内壁缺陷时具有明显的优势。这对于本文提出的磁力传动式阵列涡流探头来说具有十分重要的意义。

图10 实验值与仿真值的比较

Fig.10 Compare of experiments and simulations

经过以上模拟与实验验证,发现对于铝管内壁缺陷,分离式探头检测效果明显优于反射式探头的检测效果。在此基础上,本节进一步提出和设计了一种单激励四检出的磁力传动式阵列涡流探头,并将其应用于管道内壁裂纹的检测,通过实验来验证这种探头的优点。

磁力传动式涡流阵列探头由套在管外的带永磁体的激励装置和放置在管内同样携带永磁体的检出装置组成,两个装置可以在磁力作用下在管道内外同步移动,实现对管道缺陷的扫查,大大提高了涡流探头的检测效率。激励探头装置由塑料骨架、永磁铁和缠绕在塑料骨架上的激励线圈组成。检出探头装置由带圆孔的塑料骨架、安装在塑料骨架中心圆孔内的磁铁和安装在塑料骨架周向圆孔内的4个环向检出线圈阵列组成。这种阵列涡流探头不仅可以对管道内壁缺陷进行轴向定位,还可以对管道缺陷的环向位置进行有效定位。相对于传统的单检出线圈的涡流探头,阵列涡流探头接收信号的范围大大增加,显著提高了探头的检测灵敏度和检出效率[26-27]。

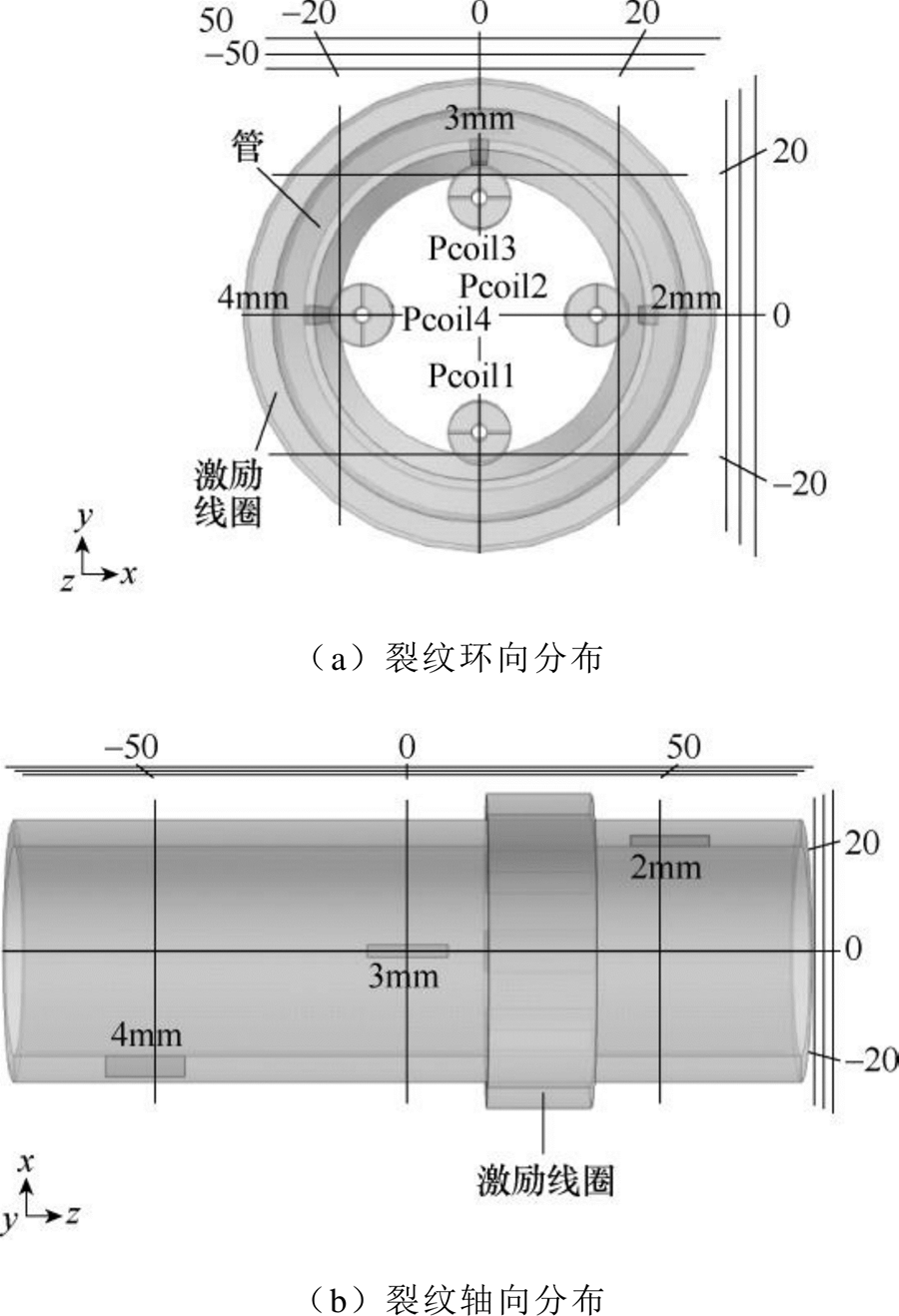

管子内径Di=40mm,外径Do=50mm,管壁厚度t =5mm;纵向槽型裂纹位于内壁,长度l=15mm,宽度w=2mm,深度d=2mm, 3mm, 4mm,裂纹在管道内壁的分布如图11所示。

激励信号U=2.5V,频率f =1kHz;4个检出线圈相同,横截面尺寸2.9mm×20mm,内径d1=2mm,外径d2=7.8mm,匝数n=1 060;4个检出线圈沿着环向方向每隔90°分布一个,磁力传动式涡流阵列探头如图12所示。涡流检测系统如图8所示。

图11 裂纹在管道内壁的分布

Fig.11 Distribution of cracks in the inner-wall of tube

图12 磁力传动式涡流阵列探头

Fig.12 Magnetic force transmission eddy current array probe

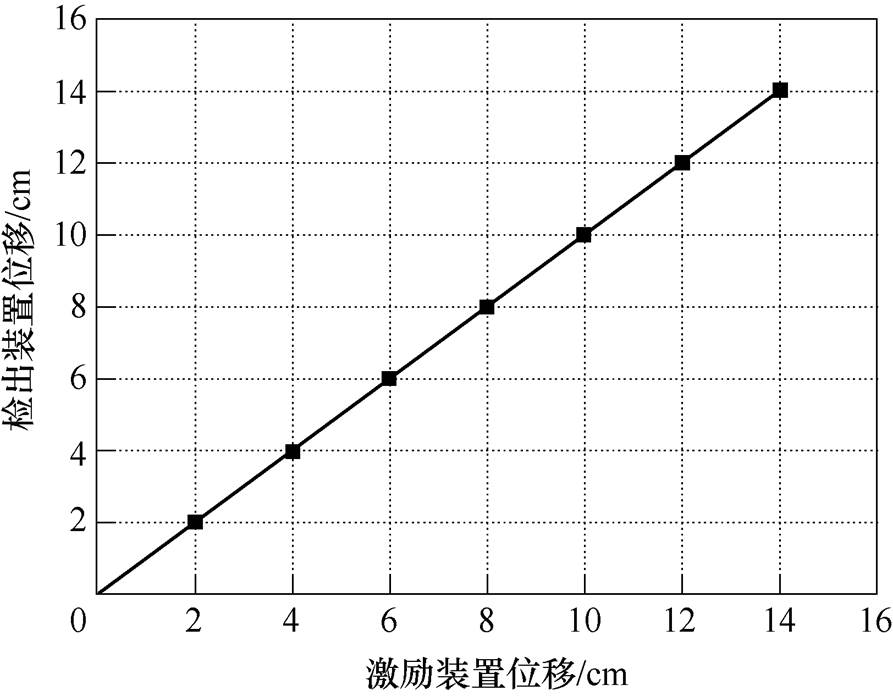

为了说明磁力传动阵列涡流探头的优点,首先需要说明激励装置和检出装置在磁力作用下沿着管道内外移动扫查时是否保持步调一致。图13为激励装置与检出装置在磁力作用下的位移,结果表明,激励装置与检出装置在永磁体的磁力作用下能够保持一致的移动速度来实现探头的扫查。

图13 激励装置与检出装置的位移

Fig.13 Displacements of excitation device and pickup device

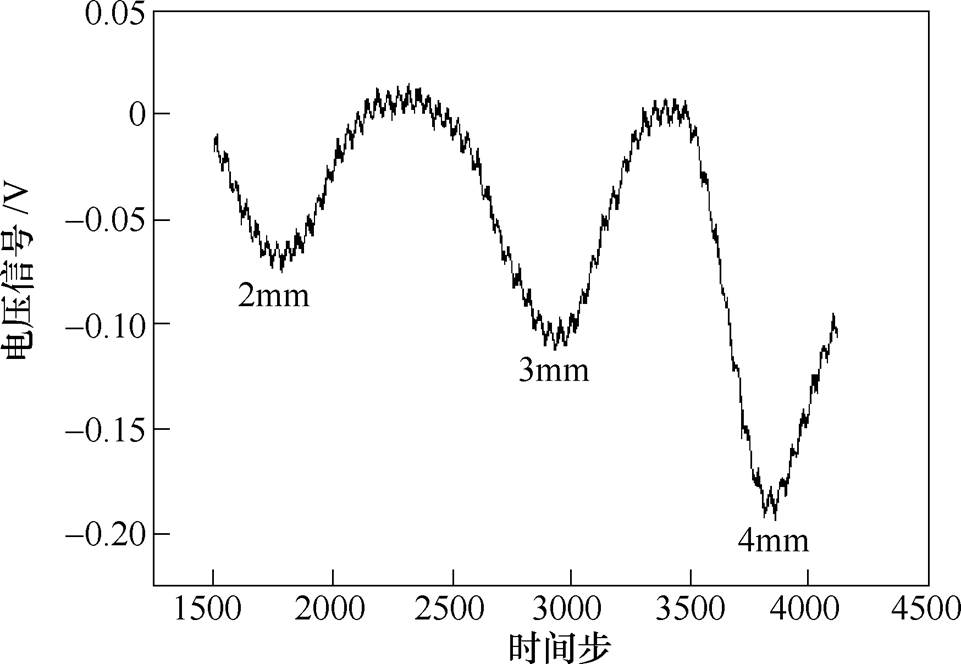

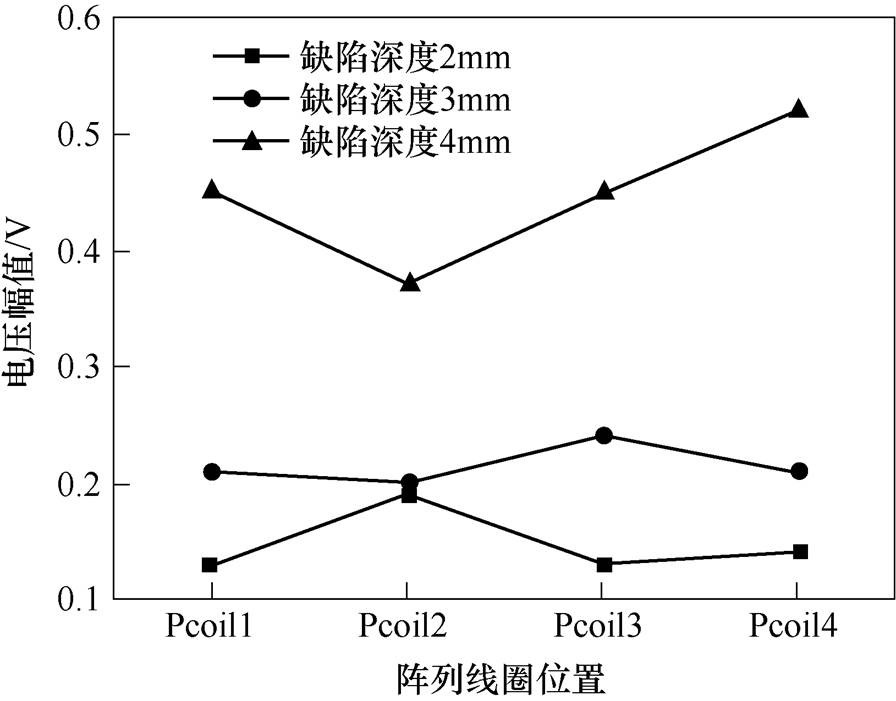

根据以上实验设置,图14和图15为磁力传动式阵列涡流探头检测铝合金管道内壁纵向裂纹的结果,其目的是实现裂纹的轴向及环向定位。在检测过程中,阵列探头中的每一个检出线圈都能对这三个裂纹单独检测出一组信号数据,对四组数据进行分析处理即可获得纵向裂纹的位置信息。

图14 线圈1的检出信号

Fig.14 Pickup signal of coil 1

图15 电压幅值信号

Fig.15 Voltage amplitude signal

(1)轴向定位。磁力传动式阵列涡流探头在扫描试件的时候遇到裂纹就会输出信号,本试件有3个不同深度的纵向裂纹,沿着铝管内壁分布于不同的位置,如图11所示。以1号检出线圈为例,依次扫查3个裂纹,就能确定3个裂纹在铝管内壁沿轴向的位置分布,同时,根据检出信号的突变大小可以初步判断3个裂纹深度的相对大小,如图14所示。

(2)环向定位。电压幅值信号如图15所示。由图15可知,阵列探头的4个检出线圈对3个不同深度裂纹的检出信号依次为:2mm深纵向裂纹的检出信号最弱,3mm深纵向裂纹的检出信号稍强,4mm深纵向裂纹的检出信号最强。因此,完全可以根据检出信号的强弱来判断裂纹深度的相对大小。

分别讨论阵列探头的4个检出线圈对各深度裂纹的检出信号,根据检出信号幅值的强弱来判断裂纹环向位置。具体表现为对于某个深度的裂纹,哪个线圈对其检测的信号最大,说明该裂纹就在这个线圈附近,从而实现裂纹的环向定位。如图15所示,对于2mm深纵向裂纹,线圈1、3和4的检出信号比线圈2的检出信号都小,因此,可以判断2mm深裂纹的位置处于线圈2附近。同理,可判断3mm深裂纹的位置处于线圈3附近以及4mm深裂纹的位置处于线圈4附近。为进一步确定裂纹的环向位置,可增加阵列探头中的检出线圈,以提高定位的精 确度。

通过以上实验的结果表明,本文提出的磁力传动式阵列涡流探头在长输管道内壁缺陷检测方面具有明显的优势,其不仅可以确定缺陷的轴向位置,还可以确定缺陷的环向位置。

本文提出并设计了一种磁力传动式阵列涡流探头,并通过数值模拟和实验验证了这种探头针对管道内壁缺陷检测的优势。首先通过数值计算和实验验证分离式探头与反射式探头针对管道内壁裂纹检测的优劣,结果表明,对于管道内壁缺陷的检测,相对于传统的反射式探头,分离式探头由于其检出信号的不易饱和性以及检测灵敏度好,表现出明显的优势。其次通过实验验证了这种探头的激励装置和检出装置在磁力作用下能够沿着管道内外保持一致的移动步调,说明其对于管道缺陷进行扫查检测具有可行性。同时由于阵列涡流探头接收信号的范围大大增加,显著提高了探头的检测灵敏度和检出效率。最后,应用该探头检测带内壁裂纹的铝管,通过实验验证其优势,结果表明,磁力传动式阵列涡流探头不仅可以确定裂纹在管道内壁的轴向位置,还可以确定其环向位置。因此本文提出的这种探头对于长输管道内壁缺陷的检测具有广泛的工业应用前景。

参考文献

[1] 陈嘉辉. 涡流检测技术在承压特种设备检测中的应用研究[J]. 特种设备安全技术, 2017(6): 51-53.

Chen Jiahui. Application research of eddy current testing technology in testing of pressure-bearing special equipment[J]. Special Equipment Safety Technology, 2017(6): 51-53.

[2] 丁广鑫, 夏慧, 刘国强, 等. 基于碳纳米管复合薄膜光声换能器的磁声电无损检测[J]. 电工技术学报, 2019, 34(13): 2709-2715.

Ding Guangxin, Xia Hui, Liu Guoqiang, et al. Magneto-acousto-electrical NDT based on photo- acoustic transducer using carbon nanotubes com- posite thin film[J]. Transactions of China Electro- technical Society, 2019, 34(13): 2709-2715.

[3] Almeida G, Gonzalez J, Rosado L, et al. Advances in NDT and materials characterization by eddy currents[J]. Procedia CIRP 7, 2013(7): 359-364.

[4] Yusa N, Perrin S, Mizuno K, et al. Eddy current inspection of closed fatigue and stress corrosion cracks[J]. Measurement Science and Technology, 2007, 18(11): 3403-3408.

[5] Ladislav Janousek, Andrea Stubendekova, Milan Smetana. Novel insight into swept frequency eddy- current non-destructive evaluation of material defects[J]. Measurement, 2018, 116: 246-250.

[6] 李国厚. 导电结构涡流/超声检测与评估技术的研究[D]. 杭州: 浙江大学, 2011.

[7] 张武波. 常规/远场复合式涡流检测方法与检测可靠性分析技术研究[D]. 杭州: 浙江大学, 2014.

[8] Zhu Peipei, Cheng Yuhua, Banerjee P, et al. A novel machine learning model for eddy current testing with uncertainty[J]. NDT&E International, 2019, 101: 104-112.

[9] 张懿, 张明明, 魏海峰, 等. 基于霍尔传感器的永磁同步电机高精度转子位置观测[J]. 电工技术学报, 2019, 34(22): 4642-4650.

Zhang Yi, Zhang Mingming, Wei Haifeng, et al. High precision rotor position observation of permanent magnet synchronous motor based on hall sensors[J]. Transactions of China Electrotechnical Society, 2019, 34(22): 4642-4650.

[10] 赵洪森, 戈宝军, 陶大军, 等. 核电汽轮发电机定子内部短路故障对转子涡流损耗影响[J]. 电机与控制学报, 2018, 22(8): 17-25.

Zhao Hongsen, Ge Baojun, Tao Dajun, et al. Influence of stator internal short-circuit fault on rotor eddy current losses in nuclear power turbo-generator[J]. Electric Machines and Control, 2018, 22(8): 17-25.

[11] 杨明, 柴娜, 李广, 等. 基于电机驱动系统的齿轮故障诊断方法对比研究[J]. 电工技术学报, 2016, 31(19): 132-140.

Yang Ming, Chai Na, Li Guang, et al. A comparative study of gear fault diagnosis methods based on the motor drive system[J]. Transactions of China Electro- technical Society, 2016, 31(19): 132-140.

[12] 黄太回, 张东利, 陈振茂. 基于涡流信号的应力腐蚀裂纹区域电导率特性研究[J]. 测试技术学报, 2010, 24(1): 58-61.

Huang Taihui, Zhang Dongli, Chen Zhenmao. Study on conductivity of stress corrosion crack by using eddy current testing[J]. Journal of Test and Measure- ment Technology, 2010, 24(1): 58-61.

[13] 苏剑彬. 内窥涡流集成化无损检测系统研究与实现[D]. 长沙: 国防科技大学, 2008.

[14] Mariagrazia Bellanova, Michele Carboni, Roberto Felicetti. A feasibility analysis on the application of eddy current testing to the detection of the most detrimental defects in historical metallic tie-rods[J]. NDT&E International, 2019, 104: 34-41.

[15] 张磊, 解社娟, 王小刚, 等. 引入多介质单元的指套管不规则磨损缺陷的涡流检测方法[C]//2018远东无损检测新技术论坛, 厦门, 2018: 41-50.

[16] Grosso M, Pacheco C J. Eddy current and inspection of coatings for storage tanks[J]. Journal of Materials Research and Technology, 2018, 7(3): 356-360.

[17] 陈卓易, 邱建琪, 金孟加. 内置式永磁同步电机无位置传感器自适应集总电动势模型预测控制[J]. 电工技术学报, 2018, 33(24): 5659-5669.

Chen Zhuoyi, Qiu Jianqi, Jin Mengjia. Sensorless adaptive lumped electromotive-force model predictive control of interior permanent magnet synchronous motors[J]. Transactions of China Electrotechnical Society, 2018, 33(24): 5659-5669.

[18] 王伟然, 吴嘉欣, 张懿, 等. 永磁同步电机模糊自整定自适应积分反步控制[J]. 电工技术学报, 2019, 35(4): 1-10.

Wang Weiran, Wu Jiaxin, Zhang Yi, et al. Fuzzy self-tuning adaptive integral backstepping control for permanent magnet synchronous motor[J]. Transa- ctions of China Electrotechnical Society, 2019, 35(4): 1-10.

[19] 吴春, 董士帆, 钟德刚, 等. 基于电流过采样的永磁同步电机电压脉冲注入无位置传感器控制[J]. 电工技术学报, 2018, 33(24): 5678-5687.

Wu Chun, Dong Shifan, Zhong Degang, et al. Voltagepulse injection based sensorless control for permanent magnet synchronous machine with current over- sampling method[J]. Transactions of China Electro- technical Society, 2018, 33(24): 5678-5687.

[20] 岳庚新. 涂层厚度对涡流检测的影响[J]. 无损检测, 2018, 40(1): 34-36.

Yue Gengxin. The influence of coating thickness on the eddy current testing[J]. Nondestructive Testing, 2018, 40(1): 34-36.

[21] Zhou Deqiang, Chang Xiang, He Yueze, et al. Influence of key factors on eddy current testing sensitivity and monotonicity on subsurface depth for ferromagnetic and non-ferromagnetic materials[J]. Sensors and Actuators A, 2018, 278(1): 98-110.

[22] Rimond Hamia, Christophe Cordier, Christophe Dolabdjian. Eddy-current non-destructive testing system for the determination of crack orientation[J]. NDT&E International, 2014, 61: 24-28.

[23] Babaei A, Suratgar A A, Salemi A H. Dimension estimation of rectangular cracks using impedance changes of the eddy current probe with a neural network[J]. Journal of Applied Research and Tech- nology, 2013, 11(3): 397-401.

[24] 陈振茂, 解社娟, 曾志伟, 等. 电磁无损检测数值模拟方法[M]. 北京: 机械工业出版社, 2017.

[25] Wang Ning, Wang Huifang, Yang Shiyou. 3D eddy current and temperature field analysis of large hydro- generators in leading phase operations[J]. CES Transa- ctions on Electrical Machines and Systems, 2019, 3(2): 210-15.

[26] 郭德瑞. 汽轮机叶片与叶根槽阵列涡流检测技术应用[J]. 中国设备工程, 2018(12): 92-95.

Guo Derui. Application of eddy current testing technology for steam turbine blade and blade root groove array[J]. China Plant Engineering, 2018(12): 92-95.

[27] 周庆祥, 傅晔, 詹发福, 等. 阵列涡流技术在车轴在役检测中的应用研究[J]. 金属加工, 2016(增刊1): 399-400.

Zhou Qingxiang, Fu Ye, Zhan Fafu, et al. Application research of array eddy current technology in axle in-service detection[J]. Metal Working, 2016(S1): 399-400.

Detection of Defects in Pipeline Structures Based on Magnetic Transmission Eddy Current Array Probe

Abstract Electromagnetic induction based eddy current nondestructive testing (ECT) method is an efficient method for quantitative defect detection in metal structures, which has the advantages of high detectability, non-contact and fast scanning speed. However, for the long-distance pipeline, how to realize the probe scanning is a key issue when the probe is located inside the tube. Therefore, this paper proposes and develops a novel type of magnetic force transmission array eddy current probe to detect the defects in the long-distance pipeline structure. This new probe includes excitation device outside the pipe and a pickup device inside the pipe, which is a split type structure. The whole probe can simultaneously move along the pipe under the function of magnetic force. Numerical simulation and experiment verify the advantages of this proposed split-type probe. Compared with the reflection type probe, the detection signal is unsaturated for deep buried defect. Meanwhile, the array structure of the pickup probe is designed, which can greatly improve the detection sensitivity and efficiency. Finally, the proposed novel probe is applied to detect an aluminum pipe with inner-wall cracks. The effectiveness for the scanning detection is verified through experiments.

keywords:Magnetic force transmission, split type array probe, eddy current testing method, inner-wall defects of pipe

中图分类号:TM154.2

DOI: 10.19595/j.cnki.1000-6753.tces.191283

反应堆燃料及材料重点实验室基金项目、陕西省自然科学基金面上项目(2018JM1048)、国家自然科学基金项目(51877163, 11927801)、陕西省高校科协青年人才托举计划(20170601)、新疆自然科学基金项目(2019D01A76)和中国博士后科学基金项目(2018M641035)资助。

收稿日期 2019-10-02

改稿日期 2020-01-09

段志荣 男,1990年生,博士研究生,研究方向为电磁无损检测。E-mail: duanzhirong@stu.xjtu.edu.cn

解社娟 女,1983年生,博士,副教授,博士生导师,研究方向为基于电磁/声/热的无损检测。E-mail: xiesj2014@mail.xjtu.edu.cn(通信作者)

(编辑 崔文静)