0 引言

绝缘栅双极型晶体管(Insulated Gate Bipolar Translator, IGBT)是电气化轨道交通装备中负责电能转换的核心部件。高压大容量IGBT 模块长期运行可靠性对牵引变流器的安全运行至关重要。目前1 500A/3 300V、1 200A/4 500V 和750A/6 500V 等级的高压大容量IGBT 模块已经广泛应用在“复兴号”高铁、“和谐号”电力机车牵引变流器中[1-3]。随着轨道交通高速、重载技术的发展和电力电子装置绿色、智能要求的不断提高,对大功率IGBT 模块的性能与可靠性提出了越来越高的要求[4-6],需要更高的功率密度、更高的工作温度、更高的运行可靠性来满足新一代牵引动力的应用需求。

传统半导体工艺基于铝金属化与互连工艺,相应的主流大功率IGBT 模块大都是沿用铝工艺技术,如芯片表面铝金属化、芯片互连铝引线键合、功率端子与陶瓷衬板焊片焊接等。由于功率模块内部异质材料之间不可避免地存在热膨胀系数失配,加上铝材料热膨胀系数较高,大功率模块内部因长期处于温度循环和功率循环的冲击而出现焊点开裂、焊层退化现象[7],影响模块长期应用的可靠性。

功率半导体封装技术的进步很大程度上来源于材料与制造工艺的发展。铜金属比铝具有更优良的导电与导热性能,有良好的抗电迁移能力和可靠性,可以通过物理气相淀积(Physical Vapor Deposition,PVD)和电镀工艺实现沉积。如果将铜作为一种新型电极材料替代IGBT 正面铝金属电极,可以降低IGBT 模块的功率损耗、提高模块功率循环能力,成为高性能IGBT 的一种技术发展趋势[8-9]。铜离子在芯片内部是一种有害杂质以及工艺平台兼容性等问题,因而阻碍了铜工艺在IGBT 等功率器件制造中的应用发展。

大功率IGBT 模块封装的可靠性在很大程度上取决于芯片之间的引线互连工艺可靠性水平。因为引线材料及其键合点的可靠性直接决定了模块应用过程中的功率循环能力。采用铜引线取代传统的铝引线实现键合互连,相同线径的铜引线载流能力可以提高70%,是IGBT 技术发展方向[2,10],尤其是在轨道交通、电力系统等高端应用领域。要实现铜引线的互连,首先必须确保芯片表面的金属化电极是铜,因此芯片铜金属化是铜引线键合互连的基础。

新一代全铜工艺技术主要包含芯片铜金属化、铜引线键合互连和模块铜功率端子超声焊接三部分技术。铜工艺模块与封装结构相同的铝工艺模块相比,主要有两方面的改进内容:首先是在芯片表面生长厚铜层,不仅有利于降低芯片通态损耗、改善散热,同时还可以缓解铜引线键合过程中的冲击力,提高键合点的可靠性;其次,芯片之间的铜引线键合互连,可以降低模块寄生电阻损耗,减小键合引线自热效应的影响。Infineon 公司提出了包括IGBT芯片铜金属化、铜引线键合等新技术的.XT 技术[11],并且通过应用在中低压模块,对比说明该技术可以在很大程度上提高模块的使用效率及寿命。本文基于先进的8in(lin=0.025 4m)IGBT 高压芯片工艺平台,研究开发了铜金属化IGBT/FRD(快恢复二极管)芯片和铜引线键合工艺,首次研制出基于全铜工艺的750A/6 500V 高性能IGBT 模块,并将其性能、温度循环和功率循环能力提高到一个新的水平[8],满足了新一代牵引变流器的应用需求,并有望推广到柔性直流输电等高端应用领域。

1 芯片的铜金属化

高功率密度、低功率损耗、高可靠性是IGBT 模块的发展方向。目前高压大容量750A/6 500V IGBT模块主要应用于350km/h“复兴号”高速动车组、9 600kW 大功率“和谐号”电力机车牵引变流器,运行环境复杂且负载变化大,需要承受极端的温度和剧烈的功率循环冲击,同时车载运行环境对机械强度也有较高要求。与一般工业变流用IGBT 模块相比,轨道交通用IGBT 模块须具备更低的损耗、更宽的安全工作区和更高的可靠性,现有铝工艺IGBT 模块性能进一步提升遇到了瓶颈,全铜工艺技术可以提供一个比较理想的技术解决方案。

1.1 芯片金属化材料特性与优势

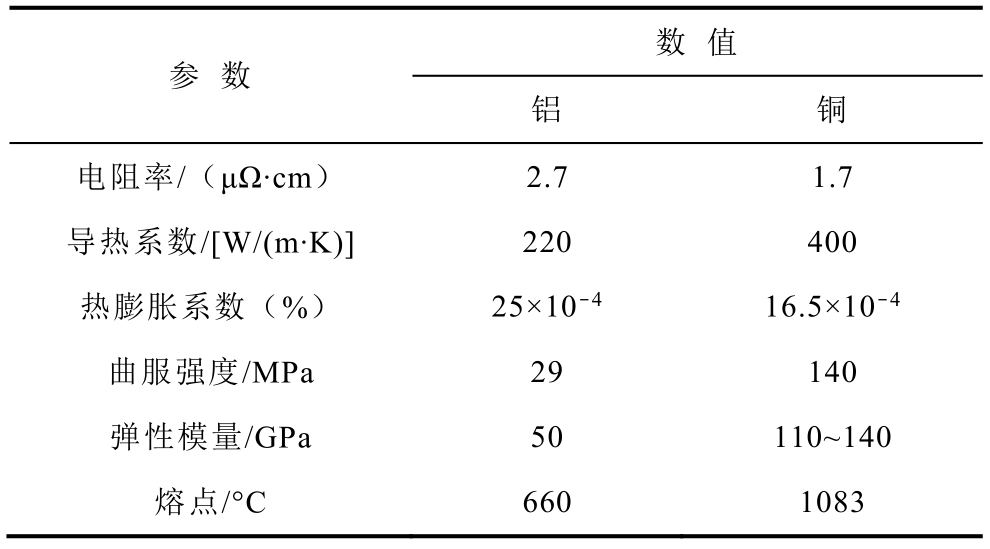

铝和铜材料先后被引入半导体工艺作为电气互连材料。随着工艺尺寸的减小,金属连线中电流密度逐渐增大,响应时间不断缩短,传统铝互连已经接近其工艺极限,铜互连工艺逐渐成为主流,但功率半导体铝工艺仍然占主导。表1 给出了铜和铝材料物理性能比较情况。铜材料电阻率是铝的60%,比铝具有更好的导电与导热性能[10];弹性模量是铝材料的2~3 倍,延展性好且易于键合操作;比铝有更高的抗电迁移性能[12],采用铜来替代铝作为芯片金属化和互连引线的材料有利于降低IGBT 功率损耗,提升芯片散热能力,提高模块功率密度和可靠性。

1.2 铜金属化技术

虽然芯片铜金属化技术可以提升其电气性能,在性能上具有很大优势,但同时面临一系列新的挑战。铜离子在硅和二氧化硅中的扩散能力很强,很容易扩散到芯片内部,与硅发生化合反应形成硅化物,进而成为硅材料中的深能级杂质。该深能级杂质对芯片内部载流子具有很强的陷阱效应(典型能级为EC-0.54eV 和EV+0.35eV,EC 和EV 分别是硅材料的导带和价带能级),深能级复合中心将降低载流子寿命,致使芯片性能退化,长期运行甚至导致器件永久失效。因此,为了防范铜金属离子进入芯片内部,须在铜金属层与硅芯片之间引入一层阻挡层。

难熔金属及其氮化物如W、Ti/TiN、Ta/TaN 等,由于其良好的导电性、热稳定性等优点被视为理想的阻挡层材料[13]。金属及其氮化物的复合结构,如Ti/TiN、Ta/TaN 等结构更为致密,对铜离子的阻挡效果更好,在阻挡层上通过PVD 沉积一层薄Cu 作为电镀的籽晶层,然后再进行厚铜电镀。为了防止铜的氧化,表面再沉积薄层抗氧化的金属,如Ni/Pd/Au 等,铜金属化750A/6500V IGBT 芯片截面如图1 所示。

表1 铜和铝材料的物理性能

Tab.1 The physical properties of copper and aluminum materials

?

图1 铜金属化750A/6 500V IGBT 芯片截面

Fig.1 Cross section of copper metallization IGBT chip

为验证阻挡层对铜离子的阻挡效果,在铜工艺模块经过125°C 高温、1 000h HTRB(高温反偏)和HTGB(高温栅偏)可靠性试验后进行解剖分析,如图2 所示。通过如图2a 所示的扫描电镜(SEM)切片观察,IGBT 芯片元胞的横截面可以看到完整的阻挡层及其清晰的界面;图2b 对芯片金属层及阻挡层刻蚀后的表面进行了能谱仪(EDS)分析,铜原子浓度仅为0.714%,验证了在经过严苛的可靠性试验后表面铜离子没有跨过阻挡层向芯片内部扩散。

图2 可靠性试验后IGBT 芯片剖面分析

Fig.2 Cross-section of IGBT chip after reliability test

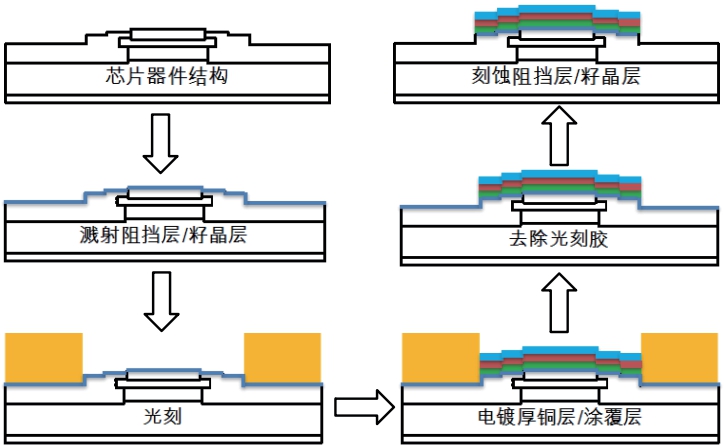

芯片铜金属化基于传统铝工艺流程,但比铝金属化工艺要复杂很多,不仅需要改变表面金属材料与结构[14],而且流程更长,其工艺流程如图3 所示。

图3 IGBT 芯片铜金属化工艺流程

Fig.3 Copper metallization process of IGBT chip

由于多层金属结构材料之间热膨胀系数失配会产生应力差,从而增加晶圆翘曲度,降低晶圆加工过程中的良品率。因此,铜电镀及其后续退火工艺的过程控制对减小晶圆内部应力不平衡而引起的晶圆翘曲度至关重要。图4 显示了芯片金属化过程中典型的工艺失效现象。图4a 显示了因层间应力不均导致晶圆翘曲(超过5mm)变形的情况,图4b 显示了层间粘附性不足而引起金属层脱落现象。

图4 芯片金属化过程中的典型工艺失效模式

Fig.4 Typical failure modes during chip copper metallization

1.3 低应力优化设计

晶圆翘曲主要是因为表面应力不均匀引起的。为了控制晶圆在金属化过程中的变形与翘曲程度,需要对金属层的结构与工艺进行优化,尽可能地降低金属层的应力。晶圆薄膜的应力主要包括热应力、内应力和外应力。薄膜生长过程中,薄膜和衬底多数是不同材料,薄膜和衬底在热膨胀系数上的差别是热应力的主要来源。在衬底和薄膜结构没有塑性形变时,其热应力的弹性应变为[15]

式中, fα 和 sα 分别为薄膜和衬底的热膨胀系数。根据Hooker 定律,该应变所对应的弹性应力可以表述为

式中, Ef 与 vf 分别为薄膜的弹性模量与泊松比。对铜工艺而言,金属层应力主要来源于热应力,可以通过筛选合适的阻挡层和籽晶层材料来匹配不同膜层的热膨胀系数,从而减小热应力。

内应力也被称为本征应力,是在薄膜形成过程中产生的。对于特定的衬底材料,其应力大小主要由薄膜的形成方法、具体工艺条件以及衬底的微观结构决定。铜金属化工艺中的阻挡层和籽晶层通常通过PVD 工艺生长,通过改变工艺过程中的溅射功率、气体成分、基座温度来优化金属层的晶粒结构,从而达到减小内应力的目的。

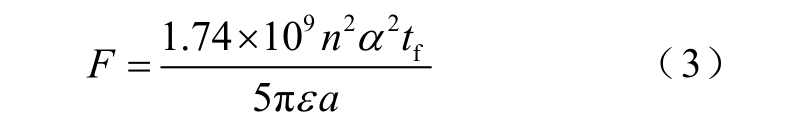

外应力主要发生在非致密薄膜的情况下,在厚铜电镀工艺中较常见。当薄膜表面不是非常致密时,会存在很多微孔隙,环境中一些极性分子会吸附在空隙壁上。这些被吸附的物种分子之间会产生相互的作用力,从而在薄膜中形成外应力。E.H.Hirsch 曾对外应力的产生机理做过详细的研究[16],并推导出了外应力的计算公式,即

式中,n 为单位面积的偶极子数;α 为单位面积的磁偶极矩;tf 为薄膜的厚度;ε为自由空间的介电常数;a 为等效的微孔半径。铜金属堆叠层中,镀铜层占整个金属层厚度的98%以上,通过优化电镀工艺参数,如控制电镀液pH 值、提高电镀温度、降低电镀速率以及退火升温速率可以减少金属层的空隙或缺陷,从而改善金属层的致密度,同时适当调节镀铜层的厚度参数,即可实现低应力金属层的优化设计。

为研究不同电镀工艺参数对金属层应力的影响,通过控制电镀时间来改变金属层厚度,同时调节电镀的电流密度来改变金属层生长速率,铜金属叠层的应力的实验结果如图5 所示,与厚铜/高生长速率工艺条件相比,厚铜/低生长速率和薄铜/低生长速率的金属层应力分别降低了30%和50%以上。

图5 铜金属叠层的应力

Fig.5 Stress in copper stack

由于铜比铝电阻率更低且导热系数较高(见表1),因而芯片表面的厚铜金属层有利于降低芯片通态损耗、提高芯片表面热容并改善散热环境。图6所示为采用铜和铝工艺情况下芯片压降的对比。由图6a 可知采用铜工艺的IGBT 芯片在额定电流下的饱和压降VCEon 较铝工艺芯片降低了7%;由图6b 可知采用铜工艺的快恢复二极管(Fast Recovery Diode,FRD)芯片在额定电流下的正向压降Vf 较铝工艺芯片降低了5%。因为IGBT 芯片采用TiSi2 与衬底Si形成欧姆接触,而FRD 芯片采用Al 与衬底Si 接触,TiSi2 与Si 的接触势垒更低,所以IGBT 芯片压降改善更为明显。

图6 铜和铝工艺芯片压降对比

Fig.6 Comparison of on-state voltage drop between chips with copper process and aluminum process

图7 所示为铜工艺芯片6 500V FRD 的抗浪涌能力测试情况,铜工艺FRD 的浪涌电流能力超过额定电流的16 倍,比铝工艺高20%。实验结果表明铜模块可以承受更高的峰值电流[17-18],意味着铜工艺FRD 芯片的运行韧性较铝工艺芯片有大幅提升。

图7 6 500V FRD 浪涌峰值电流

Fig.7 Surge current capability of 6 500V FRD

2 铜引线健合

目前大功率模块封装主要采用铝线或铝带材料,通过超声键合工艺来实现芯片之间的互连。在长期功率循环过程中,铝引线与芯片键合点根部附近会出现开裂现象,如图8 所示[10]。铝的热膨胀系数比铜高50%,铝硅之间热膨胀系数失配更严重,采用硅铝合金(1.2% Si-2%Al)可以在一定程度上改善两种材料的热膨胀系数失配而引起的材料性能退化,同时改善抗电迁移能力和键合质量,但硅铝合金会影响导电、导热性能;通过提高键合强度,可以改善键合点的结合质量,但存在芯片损害的风险。

图8 铝引线键合点功率循环后失效

Fig.8 Aluminum wire bonding failure point after power cycling test

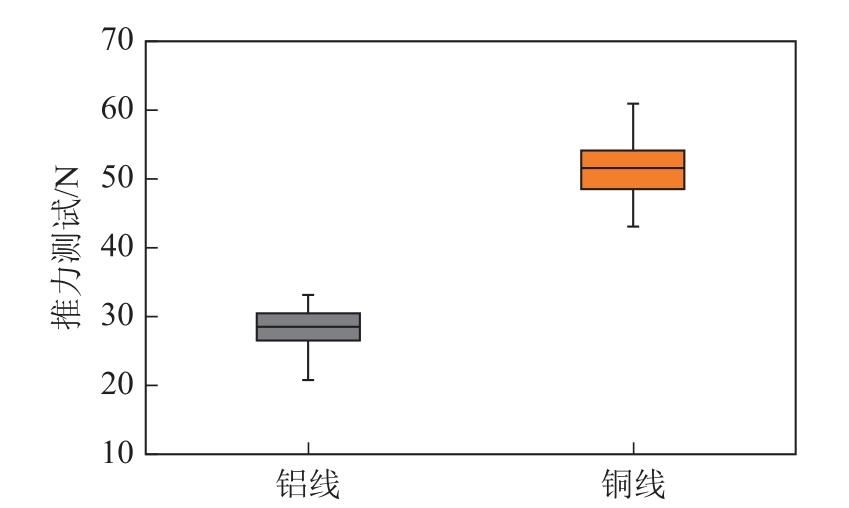

铜具有低电阻率、高导热率、低热膨胀系数及高载流能力,铜线的抗电迁移性能增加了约两个数量级,这些物理特性都有利于提升器件的可靠性。铜金属化晶圆划片后焊接在衬板上,使用300µm 铜线进行引线键合,为增加引线键合强度,采用了厚铜/低生长速率工艺条件进行电镀。为了验证铜引线键合的可靠性[19],需在完成引线键合工艺之后对键合点横截面进行研究。图9 显示了铜金属叠层与引线键合的横截剖面连接情况。如图9 所示,铜线与芯片表面的金属层粘结紧密,铜金属叠层与芯片表面之间无裂纹。为了进一步验证键合可靠性,分别对30 个以上的铝线键合和铜线键合实验样品进行推力测试。图10 所示为推力测试结果,铜线键合强度高于铝线两倍以上,同时推力测试失效点大部分为铜线本身断裂而非键合处。测试结果表明铜线与芯片表面粘结牢固,可靠性高于铝线键合。

图9 铜金属叠层与引线键合的横截面

Fig.9 Cross-section of copper stack and wire bonding

图10 铝线和铜线键合推力测试

Fig.10 Shear test of aluminum and copper wire bonding

在大功率IGBT 模块中,由于IGBT 芯片数量通常是反并联快恢复二极管(FRD)芯片的2 倍,因此FRD 芯片需要承受IGBT 芯片2 倍的额定电流。FRD 芯片电流密度更高,其最高结温也比IGBT芯片最高结温要更高。为模拟FRD 芯片浪涌时的最高温度,通过仿真在相同条件的硅衬底上,铜芯片为35µm 厚铜层键合300µm 铜线,铝芯片为5µm 铝层键合375µm 铝线,结果显示铝工艺芯片最高温度为438°C,铜工艺芯片最高结温为252°C,比铝工艺低40%且温度分布更均匀,如图11 所示。

图11 FRD 浪涌电流测试的温度分布仿真

Fig.11 Simulated temperature distribution for FRD during surge current operation

3 铜端子超声焊接

经过IGBT 芯片级、衬板级并联后,通过铜端子汇流后引出来,与外部电路形成电气连接,因此在大功率模块中,母线端子焊接点是电流与热量最集中的地方,也是失效率比较高的薄弱环节之一。

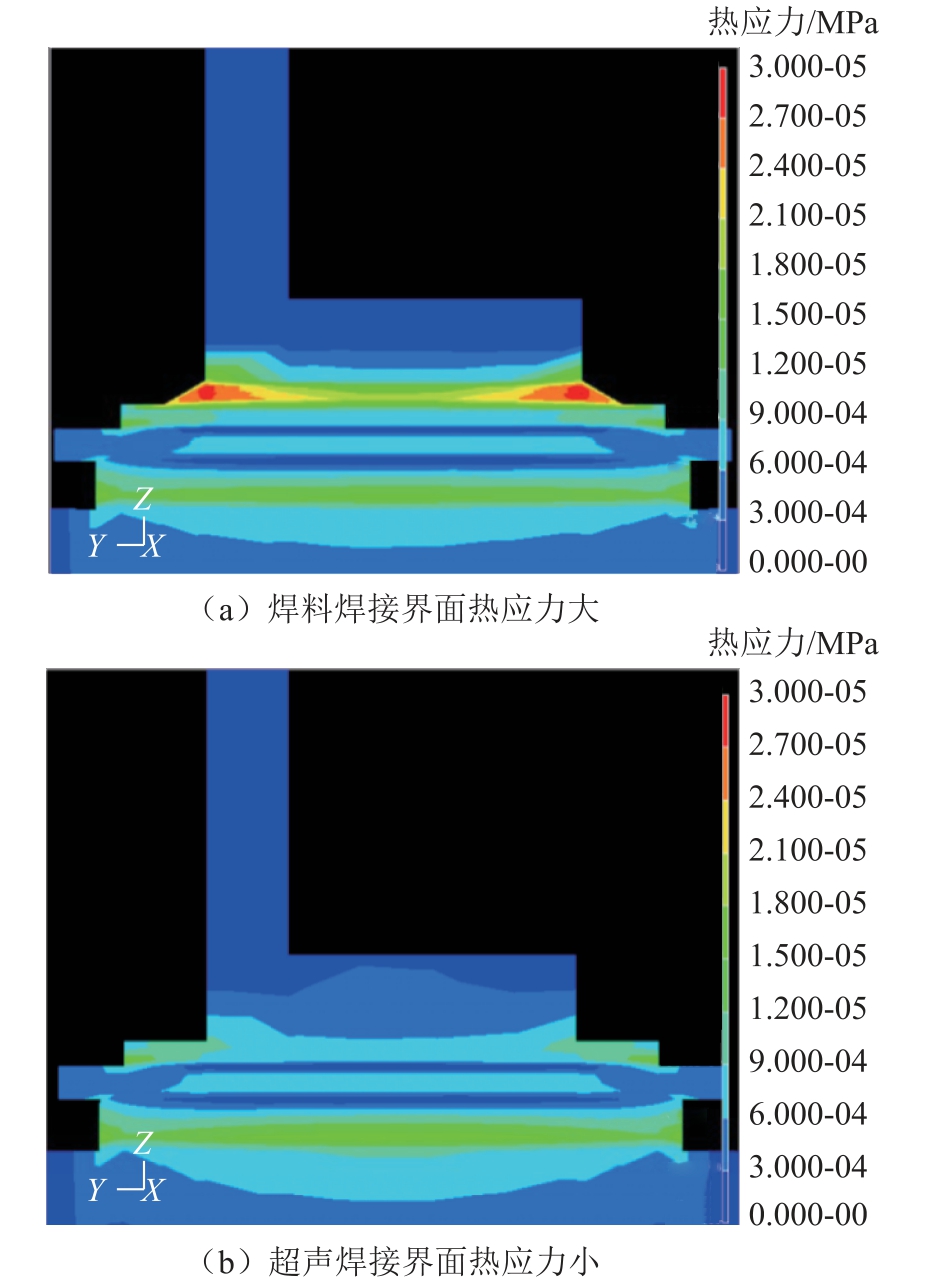

传统功率端子互连采用焊料焊接工艺,其不足在于电/热接触阻抗较大,温度高且分布不均匀。采用超声焊接技术,消除了传统焊料焊接存在的因不同材料热膨胀系数失配、长期热疲劳而引起的焊接界面退化。图12 所示为两种不同工艺的温度云图仿真结果,超声焊接连接界面无热应力集中的情况发生,且热应力分布更均匀。

图12 母线端子不同焊接工艺界面热应力比较

Fig.12 Thermal stress of interface for terminals with different processes

图13 超声焊接与焊料连接的模块寄生电阻对比

Fig.13 Parasitic resistance of modules for ultrasonic welding and soldering

图13 所示为两种工艺情况下寄生电阻的仿真对比情况,采用超声焊接连接的母线因消除了焊料层产生的接触电阻影响,其寄生电阻值比传统焊接连接工艺下降16%,有利于降低寄生电阻导通损耗。

端子焊接强度可以用温度冲击试验来评估:在40°C 和150°C 两个温区分别持续2h,两种温区的转移时间控制在15s,每50 个温度循环后进行超声扫描和推力测试,检查母线焊接界面的退化情况。100 次温度冲击试验结果如图14 所示,超声焊接母线端子剪切强度基本无变化,而传统的焊料焊接母线端子剪切强度下降了20%。端子强度的稳定性不仅意味着良好的电/热接触状态,而且也意味着良好的机械强度。

图14 不同焊接工艺母线端子剪切强度比较

Fig.14 Shear strength of busbar terminal with different process

4 全铜工艺IGBT 模块

由于IGBT 单芯片受电流能力的限制,需要将多个6 500V 铜金属化的IGBT 和FRD 芯片并联焊接在陶瓷衬板上,芯片之间采用铜引线键合实现互连,模块电气端子也采用超声焊接替代传统的焊料焊接工艺,完成全铜工艺IGBT 模块制造,其工艺流程如图15 所示。

图15 750A/6 500V 全铜IGBT 模块封装工艺流程

Fig.15 750A/6 500V full-copper IGBT module packaging process

4.1 静态特性

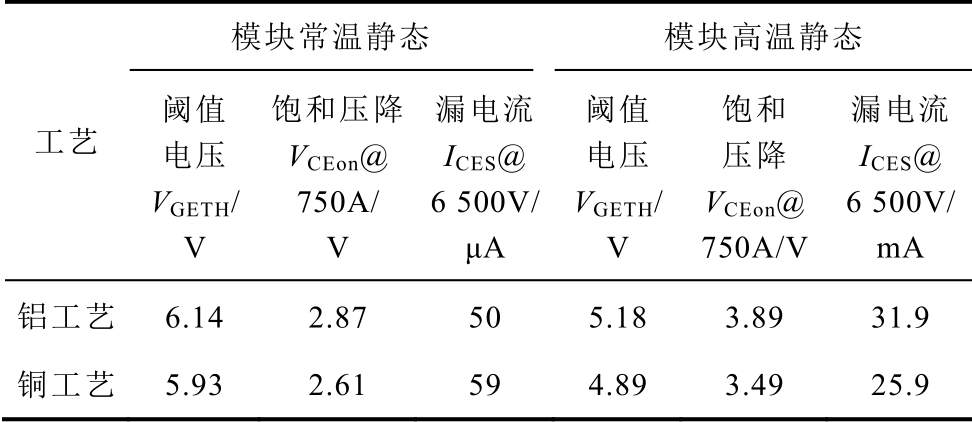

基于全铜工艺的高压大容量750A/6 500V IGBT模块静态测试结果见表2,铜工艺模块比铝工艺模块高温通态压降减小了10%。

表2 不同金属化工艺的750A/6 500V IGBT 模块静态参数

Tab.2 The static parameters of 750A/6 500V IGBT module with different metallization process

工艺模块常温静态 模块高温静态阈值电压VGETH/V饱和压降VCEon@750A/V漏电流ICES@6 500V/μA阈值电压VGETH/V饱和压降VCEon@750A/V漏电流ICES@6 500V/mA铝工艺 6.14 2.87 50 5.18 3.89 31.9铜工艺 5.93 2.61 59 4.89 3.49 25.9

4.2 动态特性

采用全铜工艺的目标就是在不降低开关特性的前提下,降低模块通态损耗。图 16 所示为在125°C 测试条件全铜工艺IGBT 模块在额定条件下的动态测试波形,测试条件如下:直流低压 Vcc 4 400V,栅极电压VGE 15V,开通、关断栅极电阻RGon 和RGoff 分别为1.0Ω、2.5Ω,外部栅极电容CGE为220nF。模块动态特性良好,集电极电感与集电极电流Ic 在开关瞬态无明显振荡,符合高压运行环境的动态特性要求。

图16 全铜工艺750A/6 500V IGBT 模块开关波形

Fig.16 Switching waveform of 750A/6 500V full-copper IGBT module

对750A/6 500V 全铜模块进行了高温(125°C)短路安全工作区(Short Circuit Safe Operation Area,SCSOA)性能测试,如图17a 所示,模块在驱动电压VGE=19.5V 条件下经过10µs 短路时间,成功关断5 700A 电流(7.6 倍额定电流),表明芯片具有高的安全裕量(标准测试条件:VGE=15V 下,直流电压Vcc=4 400V,耐受10µs,关断3 倍的额定电流)。为了进一步考核模块的极限运行性能,对模块进行了高温(结温TVJ=125℃)反偏安全工作区(Reverse Biased Safe Operation Area, RBSOA)性能测试,如图17b 所示。测试结果表明模块具备关断3 倍额定电流的能力。上述的测试结果表明铜工艺750A/6 500V IGBT 模块具有优异的安全工作区(SOA)性能。

图17 全铜工艺750A/6 500V IGBT 模块SOA 性能

Fig.17 SOA performance of 750A/6 500V full-copper IGBT module

4.3 功率循环与耐久性试验

铜工艺IGBT 模块在ΔTj=70°C 的温度环境下可以通过超200 万次的功率循环试验,750A/6 500V IGBT 模块的功率循环测试结果如图18 所示。由图18 可知,比传统的铝工艺模块提升了16 倍。测试结果表明采用铜金属化与铜引线键合技术的引线键合可靠性得到了有效的提升。

图18 750A/6 500V IGBT 模块的功率循环测试结果

Fig.18 Power cycling capability of 750A/6 500V IGBT module

图19 750A/6 500V IGBT 模块HTGB/HTRB 试验前后结果比较

Fig.19 750A/6 500V IGBT module performance after durability tests of HTGB and HTRB

与铝工艺模块相比,采用全铜工艺的模块导通压降下降约10%,而且收敛性更好,如图19 所示,经过 1 000h/125°C 高温反偏(High Temperature Reverse Bias, HTRB)和高温栅偏(High Temperature Gate Bias, HTGB)的耐久性试验之后,复测模块导通压降和漏电流均没有明显退化。与传统铝工艺IGBT 模块相比,铜工艺的模块长期可靠性得到了极大的提高,更适合于工况恶劣的牵引变流器等应用领域。

5 结论

本文研究了一种包括芯片铜金属化、铜引线键合互连、铜端子超声焊接的全铜工艺高压大电流IGBT 模块技术。与传统铝工艺技术相比,铜工艺IGBT 模块具有更低的通态损耗、更高抗浪涌电流能力和更长功率循环寿命。整合了上述先进工艺,首次研制了基于全铜工艺的 750A/6 500V 高压大容量IGBT 模块。该类IGBT 模块具有优良的动/静态特性和高可靠性,可以满足新一代牵引变流器应用需求,并有望推广应用到柔性直流输电等高端应用领域。

[1] 刘国友, 覃荣震, 黄建伟, 等. 高功率密度IGBT 模块的研发与特性分析[J]. 机车电传动, 2014 (2): 6-11.Liu Guoyou, Qin Rongzhen, Huang Jianwei, et al.Development and characterization of high power density IGBT module[J]. Electric Drive for Locomotives, 2014 (2): 6-11.

[2] 丁荣军, 刘国友. 轨道交通用高压IGBT 技术特点及其发展趋势[J]. 机车电传动, 2014(1): 1-6.Ding Rongjun, Liu Guoyou. Technical features and development trend of high-voltage IGBT for rail transit traction application[J]. Electric Drive for Locomotives, 2014(1): 1-6

[3] 刘国友, 罗海辉, 李群锋, 等. 轨道交通用750A/6500V 高功率密度IGBT 模块[J]. 机车电传动, 2016(6): 21-26.Liu Guoyou, Luo Haihui, Li Qunfeng, et al.750 A/6500 V high power density IGBT module for rail transit application[J]. Electric Drive for Locomotives,2016(6): 21-26.

[4] 汪波, 罗毅飞, 张烁, 等. IGBT 极限功耗与热失效机理分析[J]. 电工技术学报, 2016, 31(12): 135-141.Wang Bo, Luo Yifei, Zhang Shuo, et al. Analysis of limiting power dissipation and thermal failure mechanism [J]. Transactions of China Electrotecnical Society, 2016, 31(12): 135-141.

[5] 唐新灵, 崔翔, 赵志斌, 等. 并联IGBT 芯片的等离子体抽取渡越时间振荡机理及其特性分析[J]. 电工技术学报, 2018, 33(10): 254-264.Tang Xinling, Cui Xiang, Zhao Zhibin, et al.Mechanism and characteristics of plasma extraction transit time oscillationof paralleled IGBT chips[J].Transactions of China Electrotecnical Society, 2018,33(10): 254-264.

[6] 彭英舟, 周雒维, 张晏铭, 等. 基于键合线等效电阻的IGBT 模块老化失效研究[J]. 电工技术学报, 2017,32(20): 117-123.Peng Yingzhou, Zhou Luowei, Zhang Yanming, et al.Study of IGBT module aging failure base onr bond wire equivalent resistance[J]. Transactions of China Electrotecnical Society, 2017, 32(20): 117-123.

[7] Karsten G, Dirk S, Jens G, et al. New assembly and interconnects beyond sintering methods[C]//Proceedings of PCIM Europe 2010; International Exhibition and Conference for Power Electronics,Intelligent Motion, Renewable Energy and Energy Management, Nuremberg, Germany, 2010: 219-224.

[8] Liu Guoyou, Zhang Hongxin, Luo H, et al. 6500V IGBT with a novel low-stress copper metallization[C]//Proceedings of PCIM Europe 2019, International Exhibition and Conference for Power Electronics,Intelligent Motion, Renewable Energy and Energy Management, Nuremberg, Germany, 2019: 776-780.

[9] Frank H, Roman R, Carsten S, et al. Reliability aspects of copper metallization and interconnection technology for power devices[J]. Microelectronics Reliability, 2016, 64: 393-402.

[10] Siepe D, Bayerer R, Roth R. The future of wire bonding is? wire bonding![C]//CIPS 2010, 6th International Conference on Integrated Power Electronics Systern, Berlin, Germany, 2010: 115-118.

[11] Roth R, Schulze H, Schaffer C. et al. Power Cu metallization for future power devices-Process integration concept and reliability[C]//28th International Symposium on Power Semiconductor Devices and ICs,Prague, Czech, 2016, DOI: 10.1109/ISPSD.2016. 7520811.

[12] Alam S M, Wei F L, Gan C L, et al. Electromigration reliability comparison of Cu and Al interconnects[C]//Sixth international symposium on quality electronic design (isqed'05), San Jose, CA, USA, 2005, DOI:10.1109/ISQED.2005.51.

[13] 庞恩文, 林晶, 汪荣昌, 等. 铜布线工艺中阻挡层钽膜的研究[J]. 固体电子学研究与进展, 2002,22(1): 78-81.Pang Enwen, Lin Jing, Wang Rongchang, et al.Properties of Ta film as diffusion barrier in the copper metallization[J]. Research & Progress of Solid State Electronics, 2002, 22(1): 78-81.

[14] 刘国友, 覃荣震, 黄建伟. 功率半导体芯片的铜金属化结构及其制备方法[P]. 中国: ZL201410213230.6, 2016.

[15] Zhu Changchun, Zhao Hongpo, Han Jianqiang, et al.The residual stress in MEMS thin films[J].Micronanoelectronic Technology, 2003(10): 30-34.

[16] Hirsch E H. Stress in porous thin films through adsorption of polar molecules[J]. Journal of Physics D:Applied Physics, 1980, DOI: 10.1088/0022-3727/13/11/018.

[17] Hunger T, Schilling O, Wolter F, et al. Numerical and experimental study on surge current limitations of wire-bonded power diodes[C]//Proceedings of PCIM Europe 2007, International Exhibition and Conference for Power Electronics, Intelligent Motion, Renewable Energy and Energy Management, Nuremberg,Germany, 2007.

[18] Baburske R, Lutz J, Schulze H J, et al. The trade-off between surge current and reverse recovery behaviour of high-voltage power diodes[C]// Conference: 10th International Seminar on Power Semiconductors(ISPS), At CTU Prague, 2010, https://www.researchgate.net/publication/267426070.

[19] Gross D, Haag S, Reinold M, et al. Correlation between chip metallization properties and the mechanical stability of heavy Cu wire bonds[C]//Proceedings of PCIM Europe 2015 International Exhibition and Conference for Power Electronics,Intelligent Motion, Renewable Energy and Energy Management, Nuremberg, Germany, 2015: 1312-1319.