(1)

(1)

图1 轴承受力分析

Fig.1 The bearing force analysis

摘要 电机中的轴承放电击穿过程是轴电流强度与轴承损坏程度关系研究中的关键问题。该文从微观层次分析脉冲放电导致轴承损坏的机理,采用多物理场有限元数值计算对轴承放电击穿进行定量研究。首先基于弹性流体润滑理论分析轴承受到应力作用发生的接触变形,获得轴承滚珠与滚道之间的赫兹接触面积与最小油膜厚度。在此基础上建立轴承放电击穿模型并进行电热耦合仿真。在击穿通道施加脉冲电流,电流所产生的损耗耦合传递到瞬态温度场中,可获得轴承击穿通道以及击穿点处温升随时间的变化。结合以上内容,以脉冲电流使得轴承击穿点处达到钢熔化的温度为判据,给出一种确定轴承电腐蚀临界电流的确定方法。

关键词:高频轴电流 最小油膜厚度 轴承击穿 轴承电腐蚀 电热耦合

电力电子技术发展日新月异,高性能开关器件的出现使得变频供电技术在电机领域的应用日益广泛。变频驱动技术具有良好的运行特性、控制特性、低转矩脉动和节能等优点,同时也带来了不可避免的负面影响,如变频器的输出存在共模电压。开关器件频繁的开通与关断导致高频的dv/dt可高达几MHz,这使得电机绕组上的电压迅速变化。电机内部存在耦合电容,高频共模电压可经耦合电容形成的通路中构成闭合回路,也在轴承内、外圈之间产生轴电压。当轴电压大于轴承润滑油膜阈值电压时,油膜被击穿,产生高频放电击穿轴电流,导致轴承滚道产生融化性凹点,最终产生凹槽,增大轴承的摩擦,使得轴承的寿命缩减,危害电机的安全运行。随着变频器开关元件的开关速度不断提升,其产生的负面效应也越来越明显。因此轴电流造成的轴承电腐蚀问题已经引起工业界以及诸多学者的关注[1-6]。

对轴承电腐蚀机理已经有诸多的研究。文献[7]分析了影响轴承电腐蚀纹路的相关因素。文献[8]研究了由电流引起的轴承滚道表面的损伤现象,进一步分析了电场作用下接触压力的变化对轴承表面波纹造成的影响。文献[9]分析了双馈异步电动机中轴承过电流起因,讨论了轴承的电气性能和产生的轴承损伤。文献[10]从摩擦学的角度,对高频电流引起的电机轴承失效机理进行研究,提出了一种趋肤效应假说。

在轴电流产生轴承电腐蚀过程中,轴电流强度与轴承损坏程度之间的关系还有待深入研究。此外对于造成轴承电腐蚀的最小值,也就是轴电流的抑制标准,还没有合理的界定方法。本文将从微观层次分析脉冲放电导致轴承损坏的机理,采用多物理场有限元数值计算对轴承放电击穿进行定量的计算。首先通过分析轴承受力来计算赫兹(Hertz)接触面积和最小油膜厚度;然后搭建轴承击穿的电热耦合模型,在电磁场中设置电流激励并计算产生的损耗,通过电热耦合将损耗传递到瞬态温度场中,在温度场中计算该能量下轴承击穿点处的温升情况;最后结合以上内容,以轴承击穿点处钢熔化温度为判断依据,给出一种确定轴承电腐蚀临界电流的确定方法,该标准可以作为轴电流的抑制标准确定的一个依据。

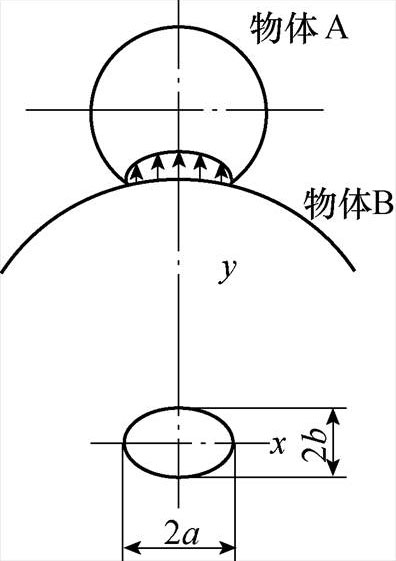

工业应用中的交流电机采用的是双轴承支撑,轴承承受的载荷由转轴传递到轴承上。电机轴承的受力分析可以先将轴承旋转忽略,把双轴承支撑看作静止状态,受力支点为转轴,由系统的平衡方程式计算轴承中单个滚珠所受到的最大径向力。

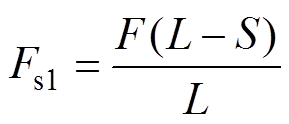

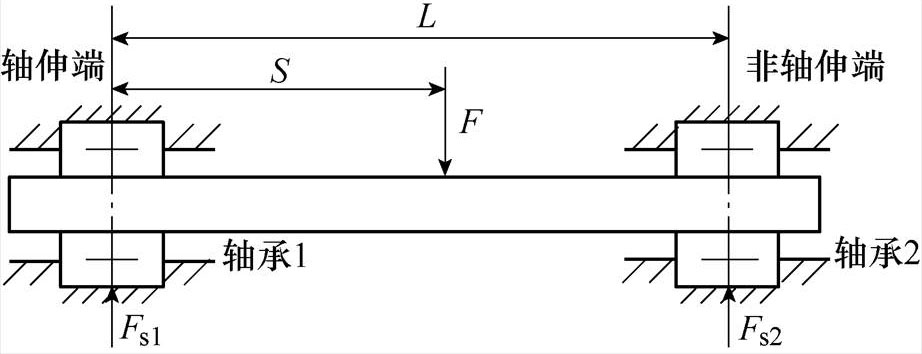

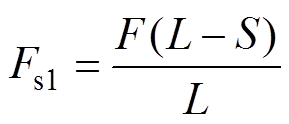

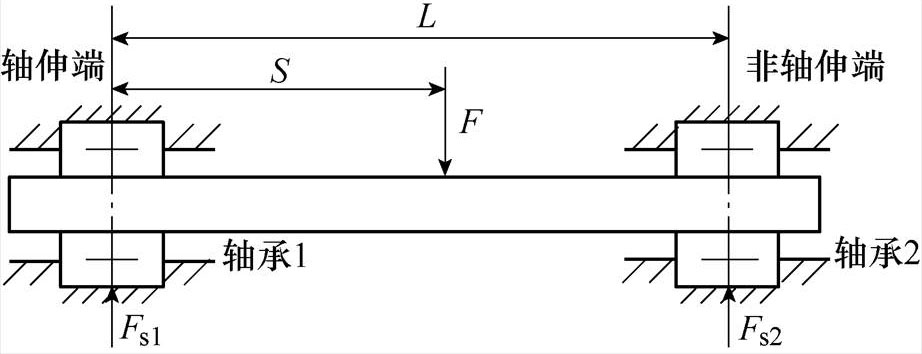

电机轴承的受力分析如图1所示,图中,L为转轴两端轴承的中心间距,F为电机系统中作用到转轴上的力,包括转轴、转子自重以及单边磁拉力。轴伸端轴承距转轴几何中心之间的距离为S,轴伸端所受径向力Fs1和非轴伸端轴承所受径向力Fs2分别为

(1)

(1)

图1 轴承受力分析

Fig.1 The bearing force analysis

(2)

(2)不同容量的电机,轴承的受力情况各不相同。对于大容量电机或特种电机,电机两端使用不同的轴承时,对轴承的受力分析也需要单独处理。在小容量电机中,电机两端一般情况下均为深沟球轴承。另外,如果电机转轴两端基本对称,即转轴关于其几何中心对称,则电机两端轴承距离电机几何重心的距离完全相等,即

(3)

(3)

将式(3)代入式(1)和式(2)可得轴承所受径向力Fs为

(4)

(4)当轴承受到径向力的作用时,轴承内外圈会发生相对位移。在考虑相对位移后,可以推算出滚珠受到的最大径向力Fmax[11]为

(5)

(5)

式中,N为轴承滚珠的个数。

在径向力的作用下,轴承内结构发生一定变化,因此轴承内的模型参数也相应变化。深沟球轴承的滚动体和滚道在受径向载荷的情况下,物体间的弹性形变作用使得点接触扩张为面接触。由理论分析可知,接触面与接触法线垂直的平面内的投影为一个椭圆,如图2所示[12]。

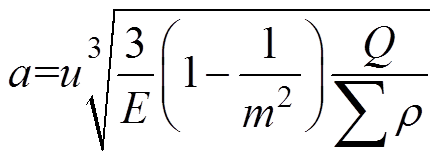

两个不同的接触物体在承载载荷时,接触点会形成一定的接触面积。通过理论计算,接触面积的形状大小与载荷、两接触物体的曲率等有关。对深沟球轴承,滚道-滚动体之间的接触,可应用Hertz弹性接触理论来计算接触变形。由Hertz接触理论,接触点处接触变形所形成椭圆的长轴a和短轴b计算公式[13]分别为

图2 轴承接触变形

Fig.2 Indentation of bearing

(6)

(6) (7)

(7)

式中,u、v为与曲率函数有关的椭圆积分,可查表得出;E为轴承材料的当量弹性模量;1/m为泊松比;Q为使得两物体接触发生形变的法向载荷,在滚动轴承中为滚动体载荷; 为接触处主曲率之和。

为接触处主曲率之和。

在设计现代旋转电机时,为了轴承的正常运转,避免滚动体、滚道、保持架之间的金属直接接触导致温升过高,减小摩擦发热、轴承零件磨损和防止锈蚀,必须要有良好的润滑。

深沟球轴承在小型旋转电机中应用普遍。当球轴承只受到径向力的作用时,利用弹性流体力学润滑理论,结合滚动轴承滚动体和滚道结构,计算出电机在不同运行状况下轴承润滑油膜的厚度。一般情况下,轴承滚动体与外滚道之间的油膜厚度要略大于内滚道的最小油膜厚度[7]。因此确定轴承最小油膜厚度,只需计算滚动体与轴承内滚道之间的最小油膜厚度。

此处对实验室所用的5.5kW、型号为Y2-132S-4的异步电机中采用的6208型轴承进行分析计算。6208型轴承的结构如图3所示,轴承中涉及的相关参数见表1。

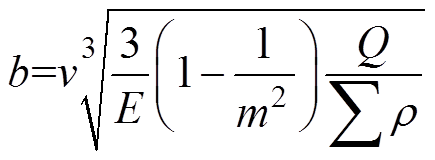

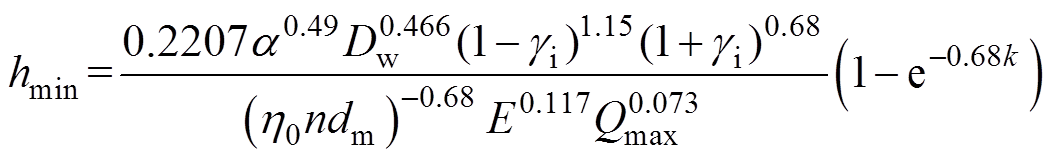

滚动体与轴承内滚道之间的最小油膜厚度计算公式[14]为

(8)

(8)

图3 6208型轴承结构

Fig.3 The bearing structure

表1 6208型轴承相关参数

Tab.1 The parameters of 6208 bearing

参 数数 值 内径d/mm40 外径D/mm80 宽度B/mm18 轴承节圆直径dm/mm60 内滚道曲率半径系数fi0.515 外滚道曲率半径系数fe0.525 滚珠直径Dw/mm12 滚珠半径rb/mm6 径向游隙l/mm6~20 滚动体个数N9 真空介电常数e0/(F/m)8.85×10-12 相对介电常数er2.75 滚珠与滚道接触宽度k/mm1.5 无量纲几何参数gi0.198 4 黏压系数a/Pa-12×10-8 动力黏度(45℃)h0/(Pa·s)0.057 钢的弹性模量E/Pa2.25×1011

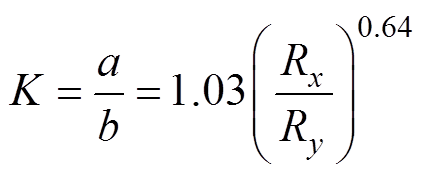

式中,a 为润滑脂的黏度压力指数;h0为润滑脂常压下的动力黏度;n为电机转速;dm为轴承平均直径;Dw为滚珠直径;gi为无量纲几何参数;Qmax为最大受载的滚动体载荷;K为椭圆率,有

(9)

(9)式中,Rx为沿滚珠滚动方向的当量曲率半径;Ry为轴向平面内的当量曲率半径。

根据表1中6208的轴承参数,当电机的转速为1 440r/min,温度为45℃,润滑脂为2号锂基脂时,计算得到轴承滚珠与内滚道间的最小油膜厚度为1.7mm。文献[15-16]中提到的最小油膜厚度为2mm,两者接近,因此认为计算基本正确,此计算值可作为电热耦合模型中轴承击穿通路长度的参考值。最小油膜厚度会受电机的转速、温升的影响在一定范围内变化[11]。

轴承放电击穿是交叉学科的复杂问题,涉及赫兹弹性接触理论、弹性流体动力润滑理论、轴承表面粗糙度和热效应等[17-18]。到目前为止,对该问题还缺乏深入的研究。本文采用多物理场耦合方法针对轴承击穿进行定量分析,研究在高频轴电流的影响下轴承表面的熔化,以进一步探究轴承损坏机理并为最终降低由轴承损坏造成的经济损失奠定基础。

前面已经分析了接触区内模型的形变,轴电压超过油膜的击穿阈值电压时会造成油膜击穿。为了进一步分析轴电流引起的轴承损坏机理,可以设定轴电流的击穿路径,并建立轴承击穿的电热耦合模型,用来分析油膜击穿过程中轴承内部的温升变化。理想的分析模型应该是用旋转的轴承来研究滚珠的运动和润滑油膜的形成。然而,由于对一些相关的参数及其相互作用机理的理解存在局限性,需要对综合模型做相应的简化。

轴承击穿模型的简化如图4所示,由于轴承油膜被击穿只发生在局部,所以在仿真轴承击穿时可以只考虑击穿的小部分,因此可以将轴承模型进一步简化。假设击穿发生在滚珠的最低点,那么只需要对滚珠的最低点和滚道的一部分建模,简化过程如图4所示。

图4 轴承击穿模型的简化

Fig.4 Simplification of the bearing breakdown model

如图4所示,简化后的模型由滚珠模块和滚道模块以及油膜组成。在轴承击穿模型中最为重要的是击穿通路,轴承的击穿与轴电压、油膜状态以及环境温度等诸多因素相关,击穿过程是一个极其复杂的问题,如果在模型中考虑击穿发生的随机性,必将使问题更复杂。本文直接在轴承击穿模型中添加轴电流通路,直观地对油膜击穿过程轴承内部的温升变化进行仿真。这样将复杂问题简化,作为轴承击穿研究的突破口,为综合模型的开发和扩展奠定基础。

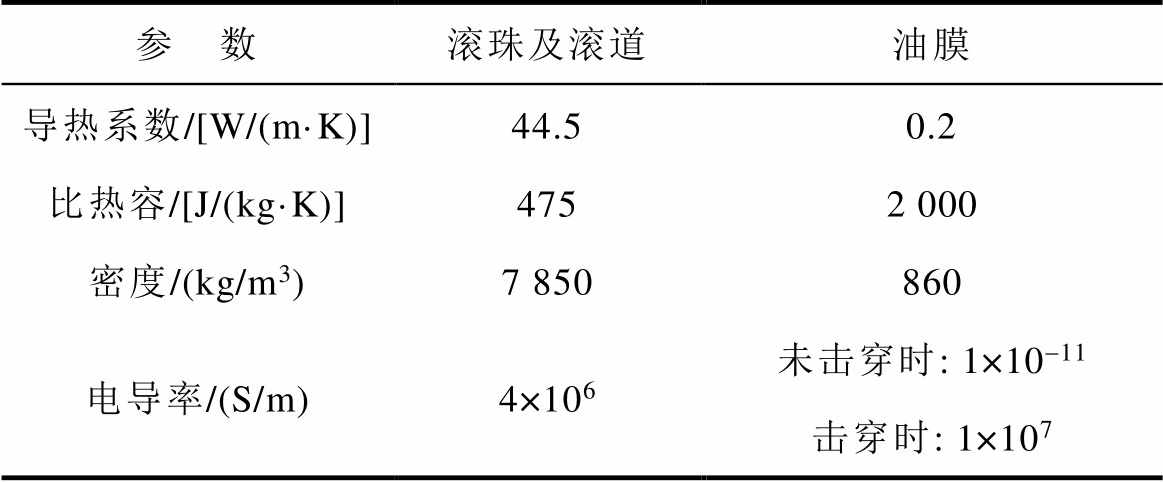

加设轴承击穿通路后的轴承击穿简化模型如图5所示。其中,两个长方体分别是轴承滚珠和滚道模块,位于它们之间的是击穿通路,击穿通路长度为轴承油膜的最小厚度。根据文献[19]所观察到的坑蚀宽度为0.4mm,设置击穿通路为一个圆柱体,其截面半径为0.2mm。为了能让剖分和计算合理,滚珠与滚道模块的尺寸相应缩小,此模型足以用于分析击穿时击穿点处温度的变化情况。此外,还需要设置击穿通路材料电导率、导热系数等,见表2[20]。

图5 轴承击穿简化模型

Fig.5 Simple modelling of bearing breakdown

表2 击穿模型中滚珠、滚道以及油膜的材料参数

Tab.2 Material properties of the bearing and the lubricant

参 数滚珠及滚道油膜 导热系数/[W/(m·K)]44.50.2 比热容/[J/(kg·K)]4752 000 密度/(kg/m3)7 850860 电导率/(S/m)4×106未击穿时: 1×10-11 击穿时: 1×107

由以上的分析可知,轴电流造成轴承电腐蚀的过程中涉及电磁学和热学。在解决此类两个或两个以上物理场间相互作用的问题时,可以采用多物理场耦合的方法。针对本文的轴电流问题,可选择电磁-热耦合分析。首先在瞬态电磁场中计算施加轴电流脉冲激励,在击穿通路中计算电流产生的焦耳热损耗。然后通过电热耦合将损耗传入瞬态温度场中,在温度场中计算出轴承击穿模型的温升情况。

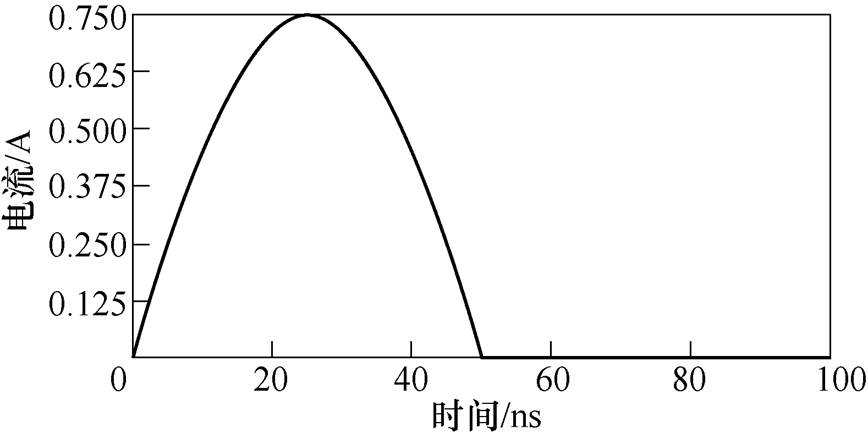

轴电流一般以单个高频冲击波的形式出现,实验中测到轴电流的频率一般为几MHz到几十MHz,为了模拟实际轴电流,击穿通路上所加的击穿电流设置为0.75A,宽度为50ns,轴电流脉冲激励如图6所示。

图6 轴电流脉冲激励

Fig.6 Bearing current pulse excitation

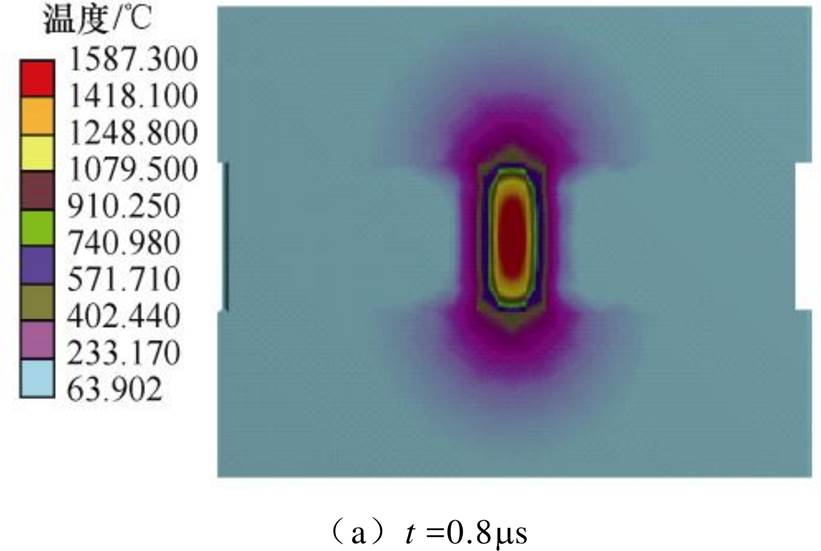

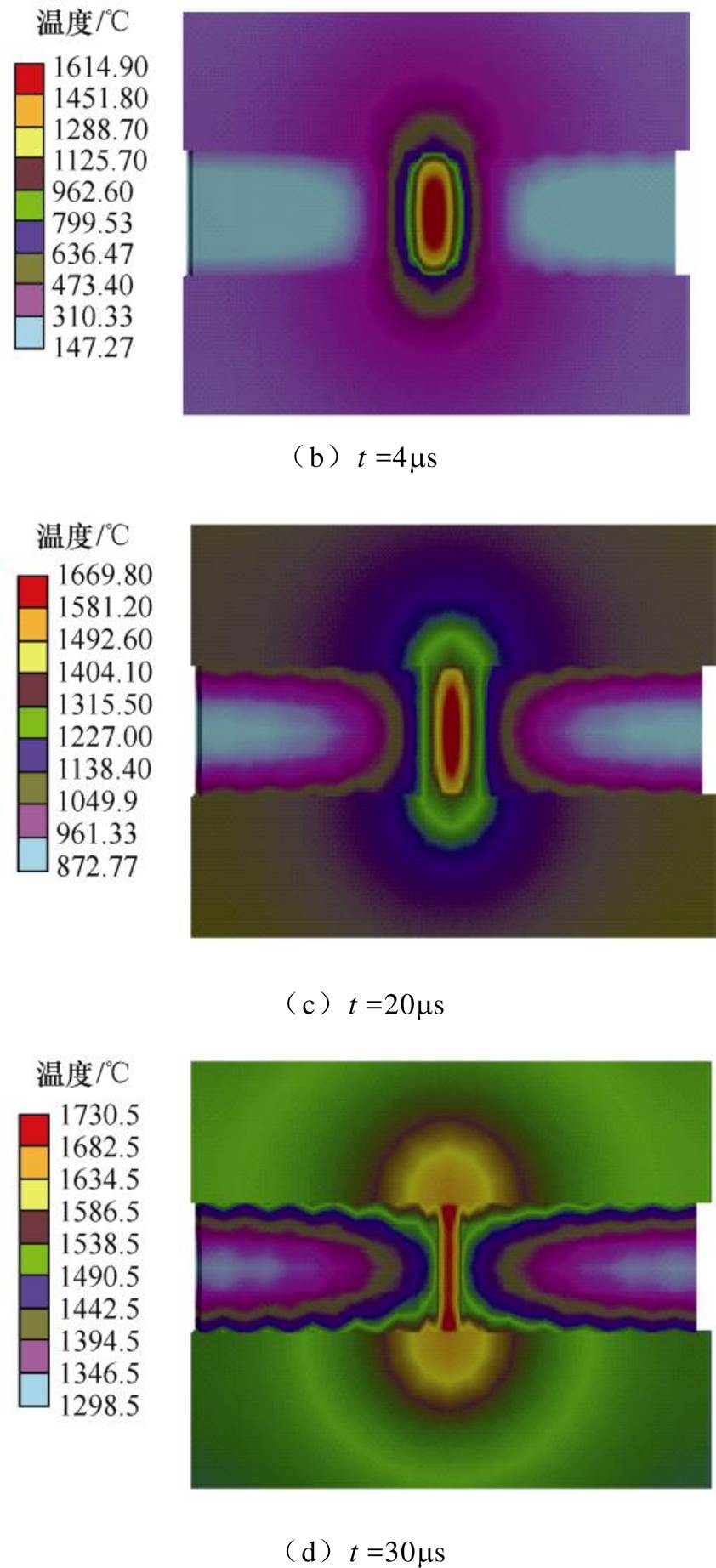

通过电磁场中的仿真可以获得模型的损耗,这些损耗可以通过电热耦合通道传递到温度场中,作为温度场的热源,最终在温度场中获得不同时刻轴承模型中击穿通道以及击穿点处温度变化的情况。图7为随时间变化击穿通道上温度分布情况。由图7可知,在瞬态温度场中轴承模型中的热量主要积聚在施加高频脉冲激励的击穿通道内。随着时间的推移,热在击穿通道内进一步积累,但由于油膜的导热系数与滚珠、滚道的导热系数相差很大,轴承模型中产生不同层次的温升现象。

图7 在不同时刻t下轴承模型的温度分布

Fig.7 Temperature distribution of bearing model at different times

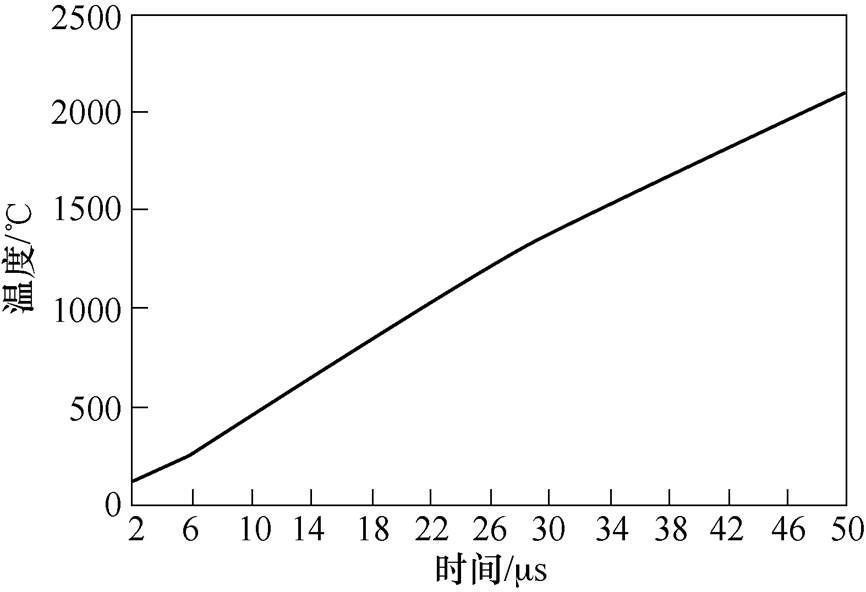

油膜击穿造成的轴承电腐蚀主要发生在击穿点处,也就是模型中击穿通路与滚珠、滚道接触的点,因此需观察击穿点处的温度。击穿点处的温度变化曲线如图8所示。

图8 击穿点处温度随时间变化的曲线

Fig.8 The curve of the temperature of the bearing

由图8可得,随着时间的推移,位于激励施加位置处,也就是击穿点处的温度会逐步上升。如果以钢熔化温度1 500℃为分析依据,那么在34ms时,击穿点的温度足以使轴承表面产生电腐蚀。显然,如果电流激励增加,产生的热量也会随之增加,最终在轴承表面的电蚀坑也会越大。在轴承运转过程中滚珠在不断地滚动,油膜会重新建立起来。

轴电流抑制实践中对临界轴电流的界定在实际中有重要的指导意义,因为既要实现对轴电流的有效抑制,还要考虑抑制方案的经济性,不能过度抑制。文献[21]指出,轴电流密度在小于0.1A/mm2时是安全的,但这个数值为经验值,缺乏完整的科学解释。实际上,不同的轴承结构、油膜状态以及受载情况都会影响此结果,结合上述的仿真计算,本文给出一种造成轴承电腐蚀临界电流值的方法。

首先建立轴承电热耦合模型,该模型中轴电流击穿通路的长度为最小油膜厚度hmin,施加轴电流激励X(不同轴承初始电流可以设为不同),在电磁场和瞬态温度场中进行耦合仿真,获得击穿通路与滚珠、滚道接触的点即击穿点处的温度Tmax。此时需要进行判断,当Tmax小于轴承钢熔化所需的1 500℃时,则需要增大轴电流激励值X,再进行循环仿真,直到Tmax≥1 500℃时,输出所加的激励值X,X即为造成轴承电腐蚀的临界电流。以上方法可以通过仿真,对造成轴承损坏的临界轴电流做一个预判,以便于设计轴电流抑制的方案。该方法对工程实践应用有一定的指导意义。

本文针对电机轴承放电击穿导致轴承表面产生坑蚀这一过程进行了定量研究,得到以下结论:

1)通过轴承受力分析得出单个滚珠受到的最大径向力,其最小油膜厚度为1.7mm,该厚度可用作轴承击穿模型中击穿通道的长度。

2)本文进行了轴承放电击穿的电热耦合计算。击穿电流脉冲产生的热量起始积聚在击穿通道内,随着时间推移会向外扩展,击穿点处的温度逐步上升。本例中,在34ms时,轴承在击穿点处达到轴承钢融化温度1 500℃,即轴承表面会出现电腐蚀。

3)以轴承钢融化温度为判据,提出了一种确定造成电腐蚀的轴电流临界值的方法。

对轴电流问题的准确分析涉及击穿过程中润滑脂导电、导热性能参数的变化,此外,脉冲电流的幅值、宽度、波形等也会对分析产生影响,这些将是后续研究的内容。

参考文献

[1] 范彪. 广州地铁二号线A5型车牵引电机轴承电腐蚀问题调查分析及解决措施[J]. 机电工程技术, 2017, 46(2): 134-138.

Fan Biao. Investigation and analysis of the electric corrosion of the traction motor bearing of the A5 type car in Guangzhou metro line 2[J]. Mechanical & Electrical Engineering Technology, 2017, 46(2): 134- 138.

[2] 刘瑞芳, 任雪娇, 陈嘉垚. 双馈异步风力发电机的轴电流分析[J]. 电工技术学报, 2018, 33(19): 4517- 4525.

Liu Ruifang, Ren Xuejiao, Chen Jiayao. Analysis of bearing currents in doubly-fed induction wind turbines[J]. Transactions of China Electrotechnical Society, 2018, 33(19): 4517-4525.

[3] 刘瑞芳, 陈嘉垚, 马喜平. 基于PWM逆变器供电轴电流问题的交流电机耦合电容的计算与测量[J]. 电工技术学报, 2014, 29(1): 60-67.

Liu Ruifang, Chen Jiayao, Ma Xiping. Calculation and measurement of coupling capacitances in AC motors based on bearing currents problem induced by PWM inverters[J]. Transactions of China Electro- technical Society, 2014, 29(1): 60-67.

[4] 宋向金, 王卓, 胡静涛, 等. Hilbert解调制方法诊断异步电机轴承故障[J]. 电工技术学报, 2018, 33(21): 4941-4948.

Song Xiangjin, Wang Zhuo, Hu Jingtao, et al. Diagnosis of bearing fault in induction motors using Hilbert demodulation approach[J]. Transactions of China Electrotechnical Society, 2018, 33(21): 4941- 4948.

[5] 刘瑞芳, 孟延停, 任雪娇, 等. 直驱式永磁同步风力发电机轴电流问题分析[J]. 电机与控制学报, 2019, 23(8): 43-49.

Liu Ruifang, Meng Yanting, Ren Xuejiao, et al. Analysis of bearing currents of the direct-drive permanent magnet synchronous wind generators[J]. Electric Machines and Control, 2019, 23(8): 43-49.

[6] 刘博, 贲洪奇, 白银龙. 一种抑制PWM整流器起动冲击电流的缓给定方法[J]. 电工技术学报, 2018, 33(12): 2758-2766.

Liu Bo, Ben Hongqi, Bai Yinlong. A slow given method to suppress the start-up inrush current of PWM rectifier[J]. Transactions of China Electro- technical Society, 2018, 33(12): 2758-2766.

[7] 孟宪文. 风力发电机轴承轴电流损伤研究[D]. 湘潭: 湖南科技大学, 2016.

[8] Prashad H. Investigation of damaged rolling-element bearings and deterioration of lubricants under the influence of electric fields[J]. Wear, 1994, 176(2): 151-161.

[9] Zika T, Buschbeck F, Preisinger G, 等. 风力发电机中轴承的过电流问题[J]. 电机控制与应用, 2008, 35(9): 15-19.

Zika T, Buschbeck F, Preisinger G, et al. Current passage through bearings in wind turbine gener- ators[J]. Electric Machines & Control Application, 2008, 35(9): 15-19.

[10] Liu William. The prevalent motor bearing premature failures due to the high frequency electric current passage[J]. Engineering Failure Analysis, 2014, 45(10): 118-127.

[11] 马喜平. PWM变频供电异步电机杂散电容计算与轴电流分析[D]. 北京: 北京交通大学, 2012.

[12] 刘瑞芳, 娄卓夫, 马喜平. 电机轴电流问题中轴承等效电容和电阻的计算模型[J]. 中国电机工程学报, 2014, 34(15): 2430-2437.

Liu Ruifang, Lou Zhuofu, Ma Xiping. Modeling of bearing capacitance and resistance in motor bearing current problems[J]. Proceedings of the CSEE, 2014, 34(15): 2430-2437.

[13] Harris T A, Kotzalas M N. 滚动轴承分析[M]. 北京:机械工业出版社, 2009.

[14] 邓四二, 贾群义, 薛进学. 滚动轴承设计原理[M].北京: 中国标准出版社, 2014.

[15] 王禹, 白保东, 刘威峰, 等. 分布参数共模等效电路关键参数确定及轴承电流计算[J]. 电工技术学报, 2014, 29(增刊1): 124-131.

Wang Yu, Bai Baodong, Liu Weifeng, et al. Determination of key parameters in distribution parameters common mode equivalent circuit and calculation of the bearing currents[J]. Transactions of China Electrotechnical Society, 2014, 29(S1): 124-131.

[16] Busse D, Erdman J, Kerkman R J, et al. Bearing currents and their relationship to PWM drives[J]. IEEE Transactions on Power Electronics, 1997, 12(2): 243-252.

[17] 张伟超, 董青青, 赵洪, 等. 液-固复合介质对光纤法-珀局部放电超声响应强度影响分析[J]. 电工技术学报, 2019, 34(10): 2230-2238.

Zhang Weichao, Dong Qingqing, Zhao Hong, et al. Impact of liquid-solid composite medium on fiber Fabry-Perot response induced by ultrasound from partial discharge[J]. Transactions of China Electro- technical Society, 2019, 34(10): 2230-2238.

[18] 周南, 罗林根, 宋辉, 等. 基于最大似然估计的变电站特高频局部放电定向方法[J]. 电工技术学报, 2019, 34(15): 3285-3292.

Zhou Nan, Luo Lingen, Song Hui, et al. A substation UHF partial discharge directional of arrival esti- mation method based on maximum likelihood estimation[J]. Transactions of China Electrotechnical Society, 2019, 34(15): 3285-3292.

[19] Muetze A, Binder A, Vogel J H. What can bearings bear?[J]. IEEE Industry Applications Magazine, 2006, 12(6): 57-64.

[20] Kolbe H, Muetze A, Hameyer K. Modelling of impulse currents in mechanical rolling element bearing[J]. Compel International Journal for Com- putation & Mathematics in Electrical & Electronic Engineering, 2012, 31(6): 1575-1589.

[21] Tischmacher H, Gattermann. Bearing current in converter operation[C]//The XIX International Con- ference on Electrical Machines, Rome, Italy, 2010: 1-8.

The Motor Bearing Discharge Breakdown Based on the Multi-Physics Field Analysis

Abstract Motor bearing discharge process is a key problem in the research of the high frequency bearing current and bearing damage. The multi-physics finite element calculation was adopted to analyze the bearing breakdown process and mechanism. Firstly, combined with the elastohydrodynamic lubrication theory, the formula of the Hertz contact area and the minimum thickness of the bearing oil film between the bearing balls and the bearing races were obtained. Then the bearing breakdown model was established. The electric-thermal coupling simulation of the bearing breakdown was carried out and the temperature rise of the bearing under a certain current excitation was obtained. Finally, based on the melt temperature of the bearing steel, a method for determining the critical current of the bearing electrical corrosion was proposed.

keywords:High frequency bearing current, the minimum oil film thickness, bearing breakdown, electrical corrosion of the bearing, electric-thermal coupling

中图分类号:TM34

DOI: 10.19595/j.cnki.1000-6753.tces.191138

国家自然科学基金资助项目(51777008)。

收稿日期2019-09-03

改稿日期 2020-01-08

王芹芹 女,1995年生,硕士研究生,研究方向为电磁场理论及数值计算。E-mail: 18121507@bjtu.edu.cn

刘瑞芳 女,1971年生,教授,博士生导师,研究方向为电力电子与电机系统集成分析、电磁场理论及数值计算。E-mail: rfliu@bjtu.edu.cn(通信作者)

(编辑 崔文静)