和

和 。平衡转子的质心为C,由于对称性,质心C必位于转子几何中心处,过C点做平行于两端AMB中心平面

。平衡转子的质心为C,由于对称性,质心C必位于转子几何中心处,过C点做平行于两端AMB中心平面 和

和 的平面

的平面 ,它与定子几何中心线交于O点。设C点到AMB-A及-B中心平面

,它与定子几何中心线交于O点。设C点到AMB-A及-B中心平面 和

和 的距离分别为

的距离分别为 和

和 ,平面

,平面 和

和 之间的距离为

之间的距离为 。设C点到两端AMB传感器的距离分别为

。设C点到两端AMB传感器的距离分别为 和

和 ,两个传感器间的距离为

,两个传感器间的距离为 。

。摘要 PID控制是电磁轴承(AMB)高速电机转子系统最基本的控制算法,但PID参数的整定困难。为了减小PID参数整定的难度,将内模控制(IMC)与PID控制相结合,该文设计IMC-PID控制器,将三个参数的整定问题减少到一个参数。然后,分析该参数对系统的稳定性、抗干扰能力、最大振幅以及临界转速的影响,给出了其选取的原则。最后,分别在单自由度磁悬浮系统和四自由度AMB高速电机转子系统上对IMC-PID控制器进行了仿真,并在AMB高速电机平台上进行试验。仿真和试验结果均表明,IMC-PID控制方法具有良好的控制性能和较强的鲁棒性。

关键词:电磁轴承高速电机 PID参数整定 内模控制 PID控制

主动电磁轴承(Active Magnetic Bearings, AMB)具有无摩擦、无需润滑、损耗少及寿命长等优点[1-4]。采用AMB的高速电机,其额定转速可以达到每分钟几万转甚至十几万转。在输出功率相同时,体积远小于常规电机,所以在气体压缩机、制冷机、涡轮分子泵、飞轮储能等领域得到了广泛应用[5-8]。

PID控制器具有原理简单、鲁棒性强、可靠性高、适用性强以及技术成熟等优点,在工业控制中得到了广泛应用。针对磁悬浮系统这类具有开环不稳定的系统的控制,PID控制器作为主控制器,不仅要使控制系统稳定,还需令系统满足一定的性能指标要求。由于PID控制器的性能与其参数直接相关,因此合理整定PID参数显得尤为重要。

许多学者对于磁悬浮系统中的PID控制器参数的整定方法进行了研究。T. K. Psonis等从闭环系统稳定性角度出发,利用系统的特征方程和Routh- Hurwitz稳定判据给出PID三个参数的具体范围[9]。S. Gupta等利用给定的相位裕度,计算得到PID控制器的三个参数,但没有讨论相位裕度的选定方法及其对于系统性能的影响[10]。A. Ghosh等利用极点配置法来整定PID参数,以使闭环系统的调节时间和超调量等时域指标满足要求[11]。S. S. Mishra等利用系数图法(Coefficient Diagram Method, CDM)来整定PID参数,将PID三个参数的整定转化为CDM控制器参数的整定[12]。由于CDM控制器的参数与瞬态响应和稳定性指标直接相关,基于CDM的PID控制器的参数整定过程十分直观清晰。K. E. Vinodh等针对磁悬浮系统的稳定问题和轨迹跟踪问题,利用线性二次调节器(Linear Quadratic Regulator, LQR)来确定PID控制器的参数[13]。P. Kallakuri等提出了基于数据的控制器设计方法,利用系统的频率响应数据来整定PID控制器的参数[14]。

还有一些学者将先进的智能算法应用于磁悬浮系统的PID控制器的参数整定中。Xu Chunguang等将模糊控制器与PID控制器相结合,实现了PID控制参数的自整定[15]。I. Ahmad及Wei Chunsheng等将遗传算法应用于磁悬浮系统的控制中,以得到合适的PID参数[16-17]。Chen Hang-Cheng提出了基于自适应遗传算法的PID控制器和基于自适应遗传算法的模糊PID控制器[18-19]。该算法具有较快的收敛速度和良好的稳定性。李社蕾等利用蚁群优化算法,以绝对误差的矩的积分作为最小化指标,用以整定PID控制器的参数[20]。G. B. S. Z. Stimac及 Zhang Yanhong等采用粒子群优化算法来整定PID控制器的参数[21-22]。该算法搜索速度快,需调整参数少,易于实现。A. Noshadi等针对多输入多输出AMB系统,分别利用遗传算法、粒子群优化算法、灰狼优化算法及帝国竞争算法对PID型模糊控制器的参数进行优化,发现这些算法都能得到满足系统要求的控制器参数,其中基于粒子群优化算法和灰狼优化算法的控制器的性能最优[23]。

内模控制(Internal Model Control, IMC)PID(IMC- PID)控制方法是基于内模原理对PID控制器的参数进行整定的一种控制策略。该方法通过将内模控制和PID控制相结合,将PID三个参数的整定问题简化为一个,大大降低了PID参数整定的复杂度。A. Duka及Zheng Zhongqiao等将IMC-PID控制器应用于磁悬浮系统中,在悬浮试验中得到了较好的效果[24-25]。但是,他们仅仅考虑了唯一的可调参数对于系统阶跃响应的影响,既未考虑其对系统稳定性、抗干扰能力的影响,也没有考虑磁悬浮系统的时滞。此外,他们仅仅进行了静态悬浮试验,并未在转子旋转的情况下对控制方法的有效性进行试验验证。

本文设计了适用于AMB高速电机转子系统的IMC-PID控制器,分析了该参数对于系统的稳定性、抗干扰能力、最大振幅以及临界转速的影响,给出了其选取的原则。然后,在单自由度磁悬浮系统上对IMC-PID控制器进行了仿真,将其控制效果与常规PID控制的效果进行对比,并在模型失配情况下对该控制器的有效性进行了验证。最后,在四自由度AMB高速电机转子系统上进行了仿真和试验,在静态悬浮和加速这两种情况下对IMC-PID的控制效果进行了试验验证。

本文研究的AMB高速电机转子的结构如图1所示。该转子为轴对称转子,其轴向由一对永磁轴承支承,径向由两个AMB支承。由于转子的工作转速远低于转子的一阶弯曲临界转速,所以转子可以简化为一个四自由度的刚性转子系统。

为了便于描述AMB高速电机转子的运动状态,在图1中定义了相关平面及坐标系。假设两端AMB- A和-B的中心平面分别为 和

和 。平衡转子的质心为C,由于对称性,质心C必位于转子几何中心处,过C点做平行于两端AMB中心平面

。平衡转子的质心为C,由于对称性,质心C必位于转子几何中心处,过C点做平行于两端AMB中心平面 和

和 的平面

的平面 ,它与定子几何中心线交于O点。设C点到AMB-A及-B中心平面

,它与定子几何中心线交于O点。设C点到AMB-A及-B中心平面 和

和 的距离分别为

的距离分别为 和

和 ,平面

,平面 和

和 之间的距离为

之间的距离为 。设C点到两端AMB传感器的距离分别为

。设C点到两端AMB传感器的距离分别为 和

和 ,两个传感器间的距离为

,两个传感器间的距离为 。

。

图1 AMB高速电机转子结构

Fig.1 Rotor structure of AMB high-speed motor

建立Oxyz固定坐标系, 方向为转子轴向,x方向为转子径向水平方向,y方向为径向竖直方向,

方向为转子轴向,x方向为转子径向水平方向,y方向为径向竖直方向, 、

、 和

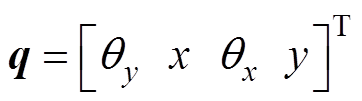

和 遵循右手定则。那么,转子的运动状态就可由转子质心在

遵循右手定则。那么,转子的运动状态就可由转子质心在 和

和 方向的平动位移(x, y)和绕

方向的平动位移(x, y)和绕 及

及 轴的角位移(

轴的角位移( ,

, )来描述。

)来描述。

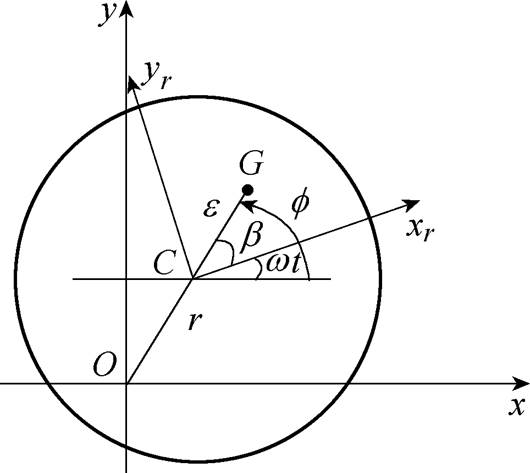

若考虑转子不平衡,则在原来平衡转子的基础上附加一个不在质心C点处的不平衡质量。假设该附加转子不平衡质量在 点位置,

点位置, 在平衡转子几何中心平面

在平衡转子几何中心平面 内的投影为

内的投影为 ,在Oz轴上的投影长度为

,在Oz轴上的投影长度为 ,

, 点到C点的偏心距为

点到C点的偏心距为 。

。

为了便于描述 点在转子几何中心平面

点在转子几何中心平面 内的运动,以C为原点,建立

内的运动,以C为原点,建立 旋转坐标系,并设其旋转角速度为

旋转坐标系,并设其旋转角速度为 。当

。当 时,令旋转坐标系

时,令旋转坐标系 的

的 轴与

轴与 轴平行,并设此时CG与

轴平行,并设此时CG与 轴的夹角为

轴的夹角为 。那么,当

。那么,当 时,旋转坐标系

时,旋转坐标系 的

的 轴与Ox轴之间的夹角为

轴与Ox轴之间的夹角为 ,

, 相对于C点在Oxy静止坐标系下的相位为

相对于C点在Oxy静止坐标系下的相位为 ,如图2所示。

,如图2所示。

图2 转子截面示意图

Fig.2 Schematic diagram of rotor section

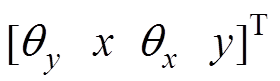

为了建立径向四自由度AMB高速电机转子系统的动力学方程,假设:①附加不平衡质量与转子的质量相比很小,不足以影响转子质心位置的偏移,于是不平衡转子的质心仍然在C点,不平衡转子的运动状态仍然用平衡转子质心C点的广义坐标 来描述;②转子为轴对称刚性转子,它绕x轴和绕y轴的转动惯量相同;③两端的径向AMB-A和-B与位移传感器-A和-B的轴向位置不重合;④控制转子径向四个自由度运动的AMB结构和参数均相同。

来描述;②转子为轴对称刚性转子,它绕x轴和绕y轴的转动惯量相同;③两端的径向AMB-A和-B与位移传感器-A和-B的轴向位置不重合;④控制转子径向四个自由度运动的AMB结构和参数均相同。

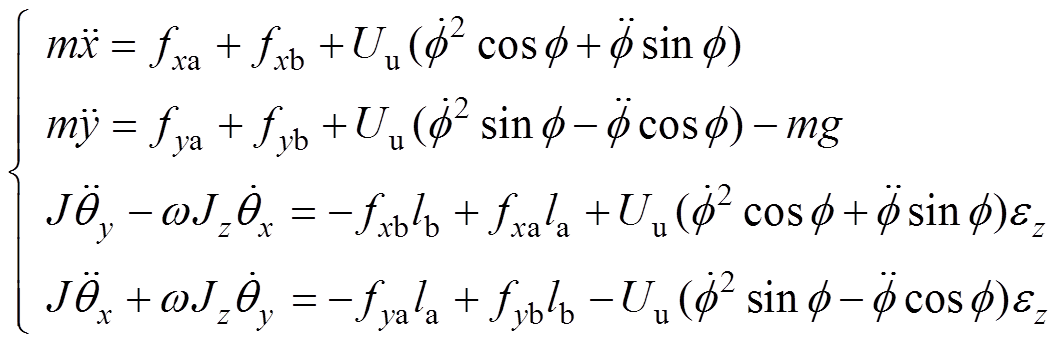

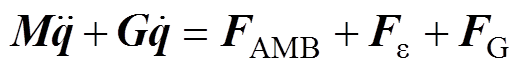

利用转子动力学理论,可以得到AMB高速电机转子系统在非稳态运动过程中的运动微分方程为

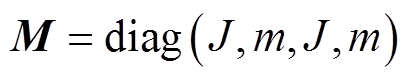

(1)

(1)式中,m为转子质量; 、J分别为转子绕

、J分别为转子绕 轴及绕

轴及绕 轴(

轴( 轴)的转动惯量;

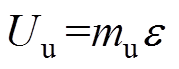

轴)的转动惯量; 为不平衡量,

为不平衡量, 、

、 分别为不平衡质量及偏心距;

分别为不平衡质量及偏心距; 为不平衡量轴向偏移;

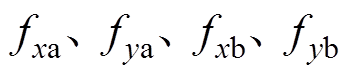

为不平衡量轴向偏移; 分别为两个AMB在

分别为两个AMB在 及

及 方向上的电磁力。

方向上的电磁力。

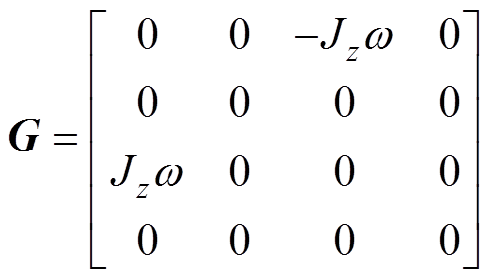

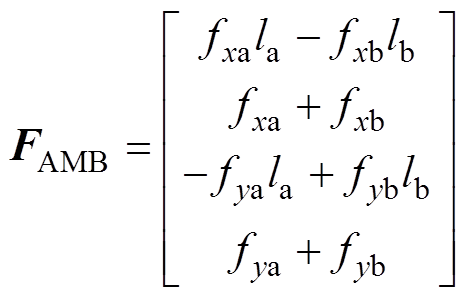

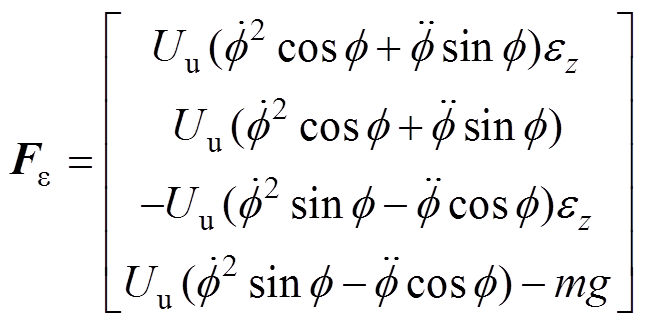

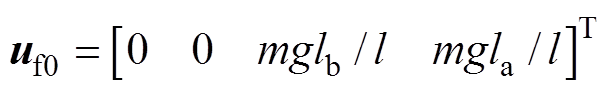

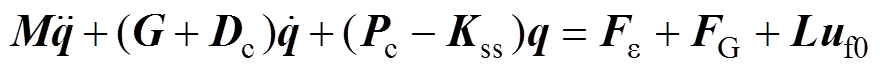

式(1)可用矩阵表示为

(2)

(2)其中

式中,q为转子质心C的广义坐标;M和G分别为转子系统的质量矩阵和陀螺矩阵; 为AMB的电磁力和力矩向量;

为AMB的电磁力和力矩向量; 为转子系统的不平衡激励力和力矩向量;

为转子系统的不平衡激励力和力矩向量; 为重力向量。

为重力向量。

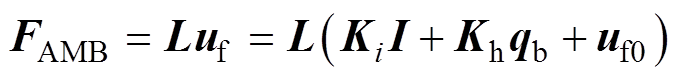

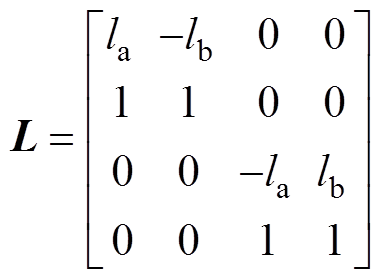

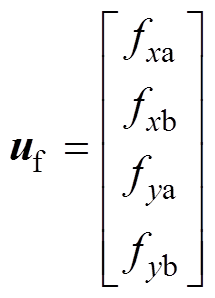

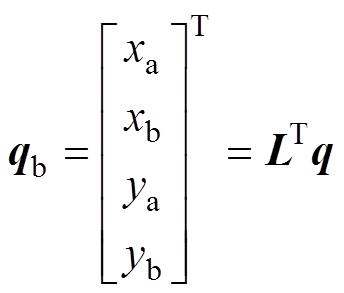

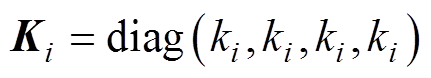

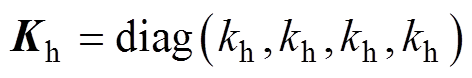

差分驱动模式下AMB线性化电磁力和力向量为

(3)

(3)其中

式中, 和

和 分别为电流刚度系数矩阵和位移刚度系数矩阵;

分别为电流刚度系数矩阵和位移刚度系数矩阵; 和

和 分别为电磁轴承的电流刚度系数和位移刚度系数;

分别为电磁轴承的电流刚度系数和位移刚度系数; 为控制电流向量;

为控制电流向量; 、

、 和

和 、

、 分别为x方向和y方向上的A、B端电磁轴承线圈中的电流;qb为电磁轴承处的位移向量;

分别为x方向和y方向上的A、B端电磁轴承线圈中的电流;qb为电磁轴承处的位移向量; 为转子处于平衡位置时的电磁力矩阵。

为转子处于平衡位置时的电磁力矩阵。

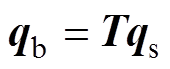

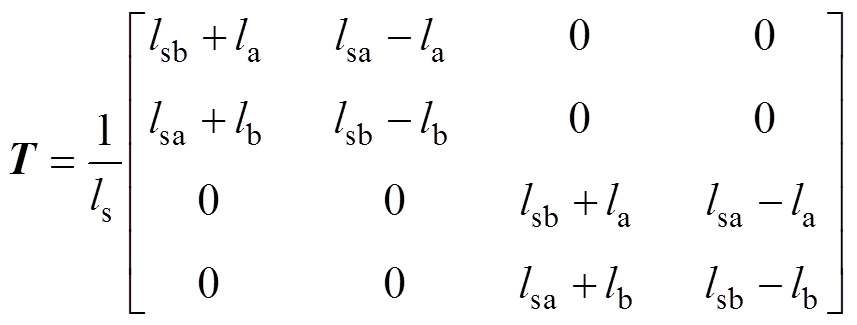

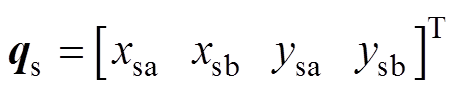

由于转子是刚性的,试验过程中的AMB处的位移向量 可由传感器位置处的位移向量

可由传感器位置处的位移向量 经过一个坐标变换矩阵T得到

经过一个坐标变换矩阵T得到

(4)

(4)其中

当采用PD控制时,且各通道控制参数均相同时,控制电流可以表示为

(5)

(5)

式中, 、

、 分别为PD控制系统的比例增益及微分增益系数矩阵,p和d分别为各通道的PD控制器的比例参数和微分参数。

分别为PD控制系统的比例增益及微分增益系数矩阵,p和d分别为各通道的PD控制器的比例参数和微分参数。

将式(5)代入式(3)中,并利用AMB处的位移qb与转子质心C处的广义坐标q之间的关系 ,最后得到PD控制条件下,AMB高速电机刚性转子系统的运动微分方程为

,最后得到PD控制条件下,AMB高速电机刚性转子系统的运动微分方程为

(6)

(6)

其中

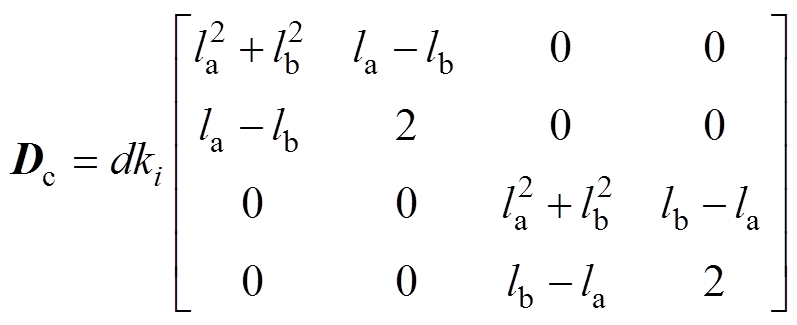

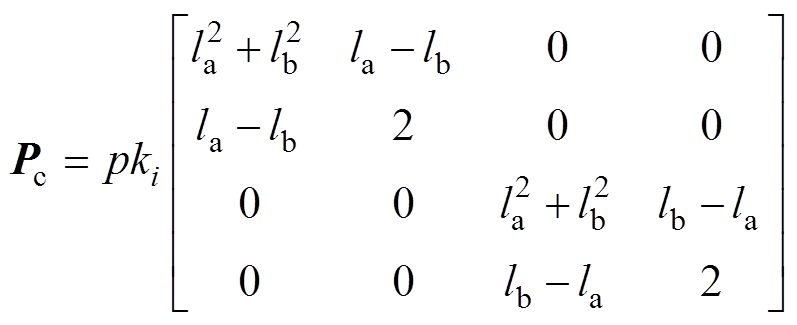

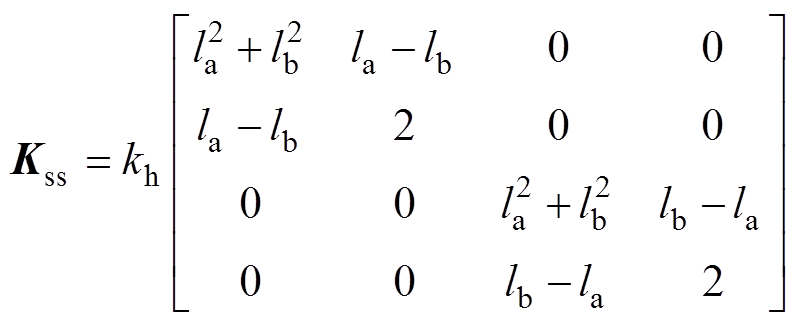

式中,Dc和Pc分别为PD控制器产生的阻尼矩阵和刚度矩阵;Kss为由电磁力的位移刚度项引起的负刚度矩阵。

很显然,为了确保闭环系统能够稳定运行,系统的特征值必须全部位于s左半平面内。那么,对于式(5)所描述的系统,需要满足以下两个条件:①PD控制器的刚度矩阵Pc不仅要能够补偿轴承的负刚度矩阵Kss,而且还要求其主对角线上的元素足够大,以使闭环系统具有足够的刚度;②PD控制器的阻尼矩阵Dc必须是正定的,且其主对角线上的元素不能太小,以保证系统具有较快的收敛速度。为了消除稳态误差,使转子能够稳定悬浮在设定位置处,通常在PD控制器中添加积分环节,从而实现整个闭环系统的PID控制。

PID控制器的设计需要同时对比例(P)、积分(I)和微分(D)这三个参数进行整定,这具有一定难度。一般需要经过大量调试,PID控制器才能具备较好的控制性能。为了解决这一问题,本文在PID控制的基础上,引入了内模控制(IMC)理论,提出了IMC-PID控制策略,将原本的PID三个参数的整定过程简化为一个参数的整定,不仅使调试过程更加方便,而且还能够获得较好的控制效果。

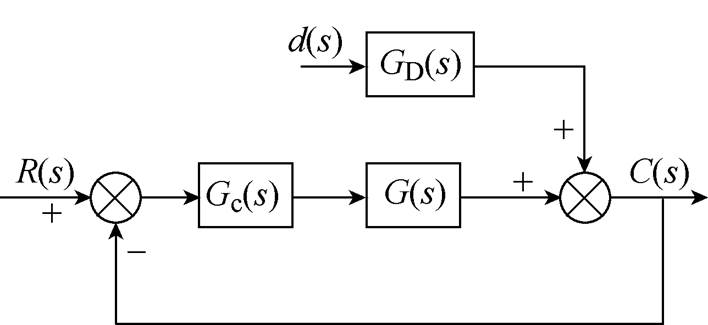

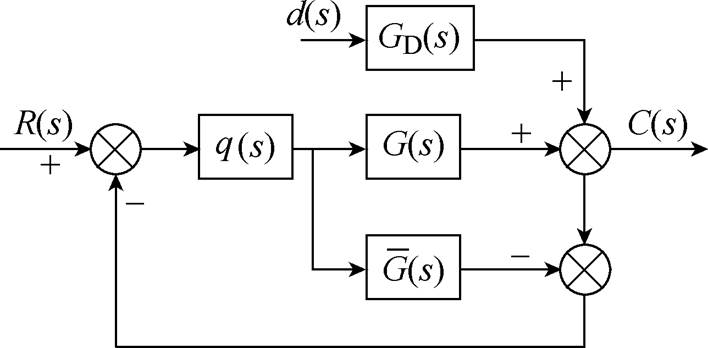

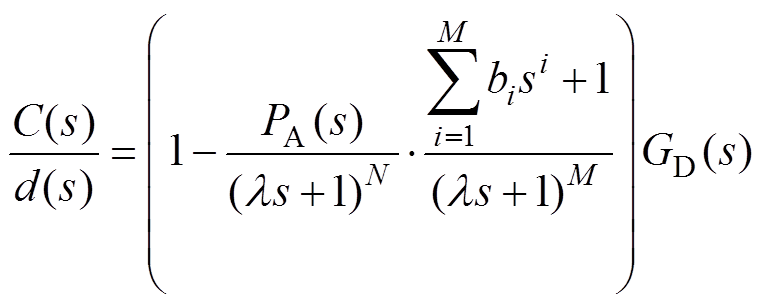

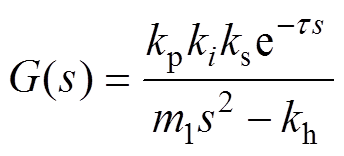

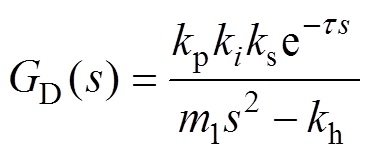

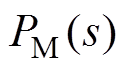

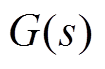

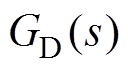

PID控制和内模控制的系统的结构框图分别如图3和图4所示。其中, 为参考输入信号,

为参考输入信号, 为扰动输入信号,

为扰动输入信号, 为输出信号,

为输出信号, 为PID控制器的传递函数,

为PID控制器的传递函数, 为内模控制器的传递函数,

为内模控制器的传递函数, 为实际被控对象的传递函数,

为实际被控对象的传递函数, 为建立的被控对象的传递函数,

为建立的被控对象的传递函数, 为扰动通道内的传递函数。

为扰动通道内的传递函数。

图3 PID控制的系统的结构框图

Fig.3 Structure diagram of a system using PID controller

图4 内模控制的系统的结构框图

Fig.4 Structure diagram of a system using internal mode controller

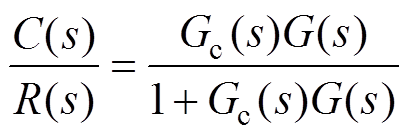

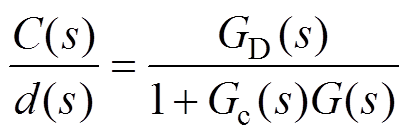

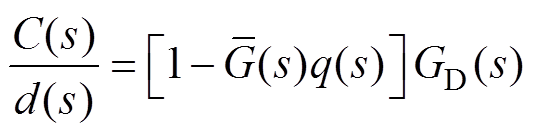

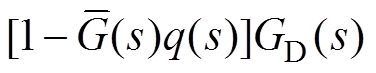

应用PID控制的闭环系统的传递函数为

(7)

(7) (8)

(8)

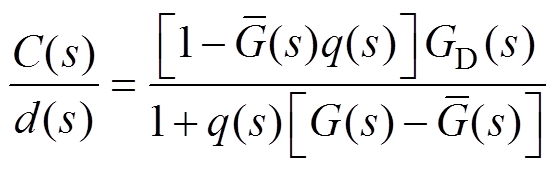

应用内模控制的闭环系统的传递函数为

(9)

(9) (10)

(10)

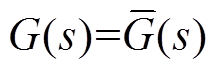

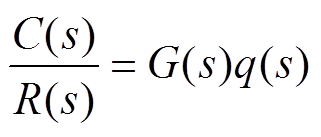

当不存在建模误差,即 时,有

时,有

(11)

(11) (12)

(12)

由式(11)和式(12)可知,若要保证应用内模控制的系统的稳定性,需要满足以下两个条件:

(1) 的所有极点均应位于s左半平面内。这意味着,若

的所有极点均应位于s左半平面内。这意味着,若 存在s右半平面极点,

存在s右半平面极点, 必须包含相同的零点以抵消这些不稳定极点。

必须包含相同的零点以抵消这些不稳定极点。

(2) 的所有极点均应位于s左半平面内。这意味着,若

的所有极点均应位于s左半平面内。这意味着,若 存在s右半平面极点,

存在s右半平面极点, 必须包含相同的零点以抵消这些不稳定极点。

必须包含相同的零点以抵消这些不稳定极点。

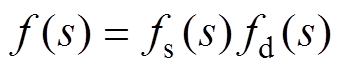

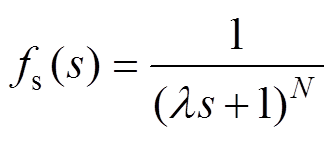

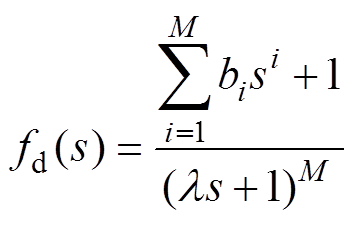

实际被控对象的传递函数 可以表示为以下两个部分的乘积,即

可以表示为以下两个部分的乘积,即

(13)

(13)式中, 包括

包括 的所有极点和s左半平面零点,而

的所有极点和s左半平面零点,而 包括

包括 的所有s右半平面零点和时滞项。

的所有s右半平面零点和时滞项。

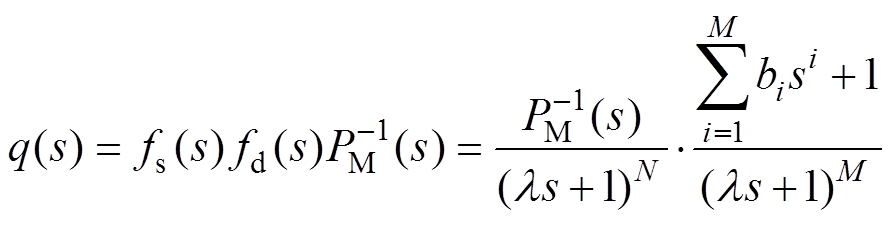

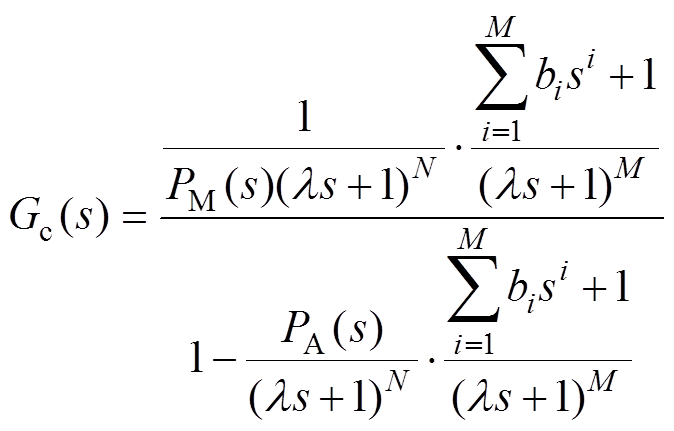

那么,可构造内模控制器 为

为

(14)

(14)由式(14)可知,该内模控制器的设计满足系统稳定的第一个条件。

为了满足系统稳定的第二个条件,可将 设计为

设计为

(15)

(15)其中

(16)

(16)

(17)

(17)式中,M为 不稳定极点的个数;

不稳定极点的个数; 为可调参数。通过选择

为可调参数。通过选择 中N的值,以确保内模控制器可实现。通过配置

中N的值,以确保内模控制器可实现。通过配置 分子多项式中s的各项系数

分子多项式中s的各项系数 ,以实现

,以实现 的零点与

的零点与 的不稳定极点相对消。

的不稳定极点相对消。

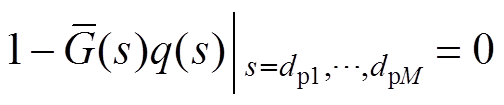

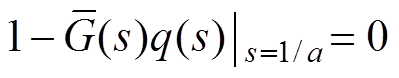

设 存在s右半平面极点,分别为

存在s右半平面极点,分别为

。为了保证系统稳定,必须满足

。为了保证系统稳定,必须满足

(18)

(18)通过式(18),即可解得 分子多项式中s的各项系数

分子多项式中s的各项系数 的值。

的值。

综上所述, 可以表示为

可以表示为

(19)

(19)在不存在建模误差时,应用内模控制的闭环系统的传递函数为

(20)

(20)

(21)

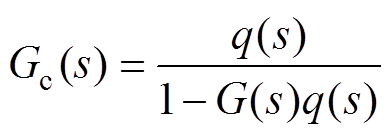

(21)结合式(7)和式(11),可得

(22)

(22)

即

(23)

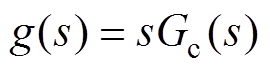

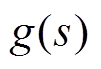

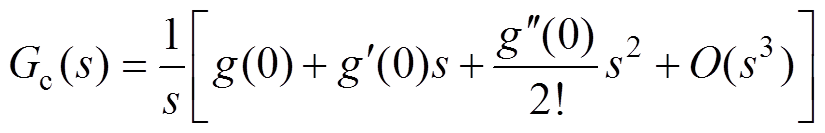

(23)令 ,并对

,并对 进行Maclaurin级数展开,可以得到

进行Maclaurin级数展开,可以得到

(24)

(24)

取式(24)的前三项,忽略s的3次及以上的高次项,可以得到基于内模控制理论的PID控制器表达式为

(25)

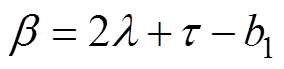

(25)其中

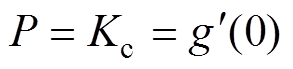

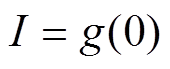

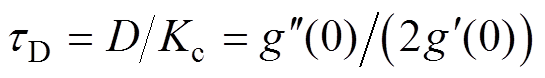

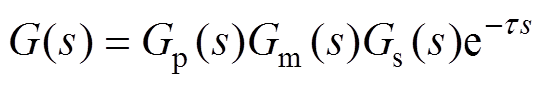

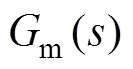

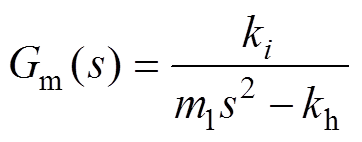

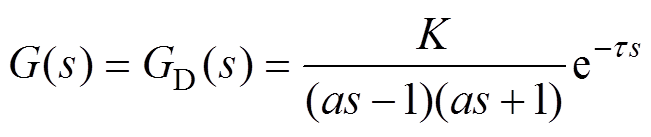

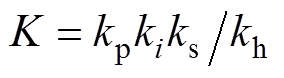

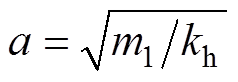

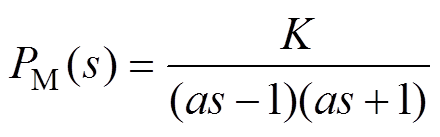

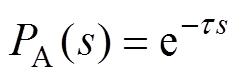

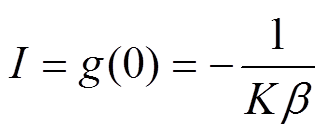

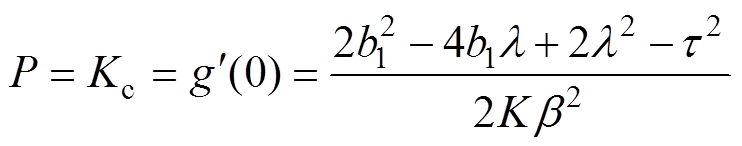

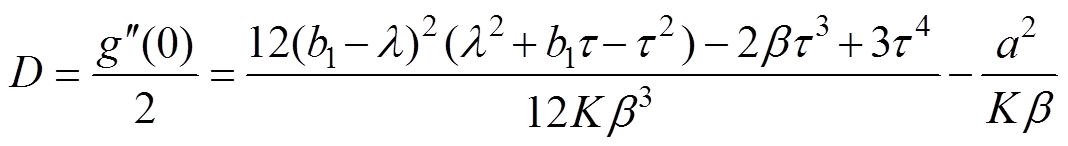

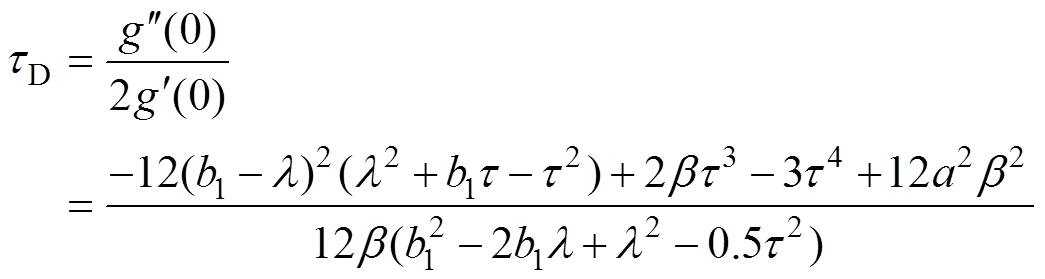

下面考虑将IMC-PID控制器用于单自由度磁悬浮系统的控制中。在考虑整个系统的时延后,被控对象的传递函数可表示为

(26)

(26)

式中, 为功率放大器的传递函数;

为功率放大器的传递函数; 为单自由度磁悬浮系统的传递函数;

为单自由度磁悬浮系统的传递函数; 为传感器的传递函数;

为传感器的传递函数; 为时延环节。

为时延环节。

为简化模型,忽略功放及传感器的动态特性,将它们视为线性环节。设它们的传递函数分别为

(27)

(27)式中, 和

和 分别为功放和传感器的放大系数。

分别为功放和传感器的放大系数。

单自由度磁悬浮系统传递函数 可表示为

可表示为

(28)

(28)式中, 为悬浮物体的质量。

为悬浮物体的质量。

最终可以得到被控对象的传递函数为

(29)

(29)假设干扰信号从被控对象的输入端引入,则干扰通道的传递函数亦为

(30)

(30)

可将式(29)和式(30)改写为

(31)

(31)式中, ;

; 。

。

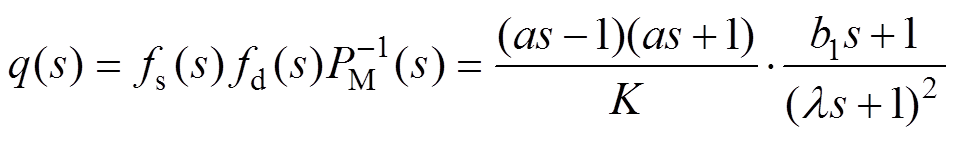

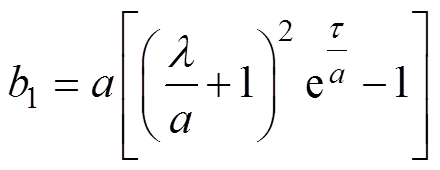

在得到被控对象及干扰通道的传递函数之后,设计IMC-PID控制器的具体步骤如下:

(1)将 拆分成

拆分成 和

和 两部分。其中

两部分。其中

(32)

(32) (33)

(33)

(2)设计内模控制器为

(34)

(34)(3)由 ,计算得到

,计算得到 的值为

的值为

(35)

(35)

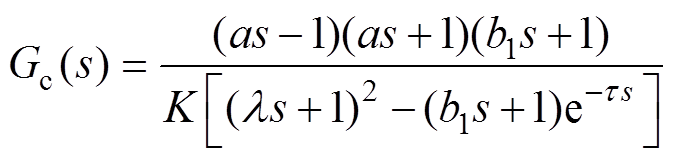

(4)根据式(22),得到等效的反馈控制器的传递函数为

(36)

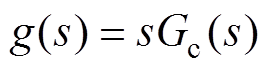

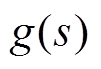

(36)(5)设 ,并将

,并将 进行Maclaurin级数展开,可以得到IMC-PID控制器的各个参数为

进行Maclaurin级数展开,可以得到IMC-PID控制器的各个参数为

(37)

(37)

(38)

(38) (39)

(39)

(40)

(40)

(41)

(41)式中, 。

。

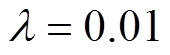

当可调参数l 在0.001~0.1范围内变化时,IMC-PID控制器作用下的闭环系统的根轨迹如图5所示。

图5 闭环系统的根轨迹随变量l 的变化

Fig.5 Root locus of closed loop system with l as a variable

可见,随着l 的增大,闭环系统的极点渐渐靠近虚轴,系统的有阻尼自然频率逐渐趋近于零。这表明,l 的增大虽不会导致系统失稳,但会令系统的稳定性下降,而l 的减小会导致共振频率明显 增加。

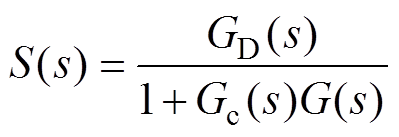

闭环系统的抗干扰能力可用灵敏度函数S来衡量。可将灵敏度函数S定义为干扰输入信号至输出信号的传递函数。在IMC-PID控制下,闭环系统灵敏度函数的表达式为

(42)

(42)式中, 和

和 的表达式如式(31)所示;IMC- PID控制器的传递函数

的表达式如式(31)所示;IMC- PID控制器的传递函数

。

。

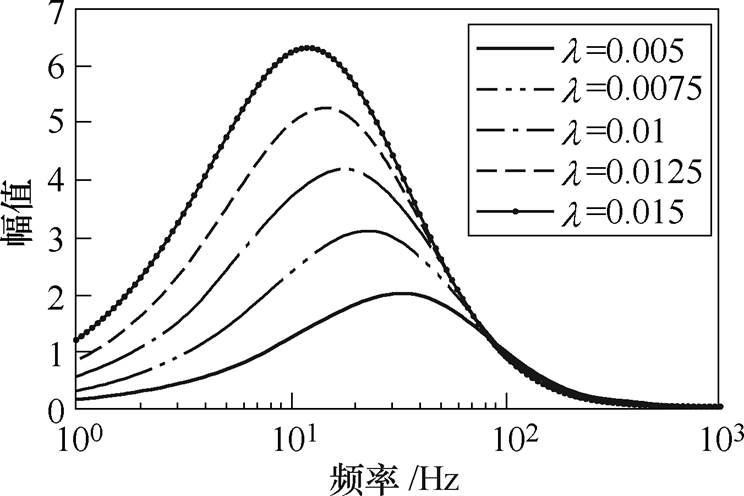

可调参数l 对灵敏度函数 幅频特性的影响如图6所示。

幅频特性的影响如图6所示。

可见,随着参数l 的增大,灵敏度函数的幅值在低频段明显增加,在高频段相差不大。这说明,l 的增大会降低系统抗低频干扰的能力,而不影响系统抗高频干扰的能力。

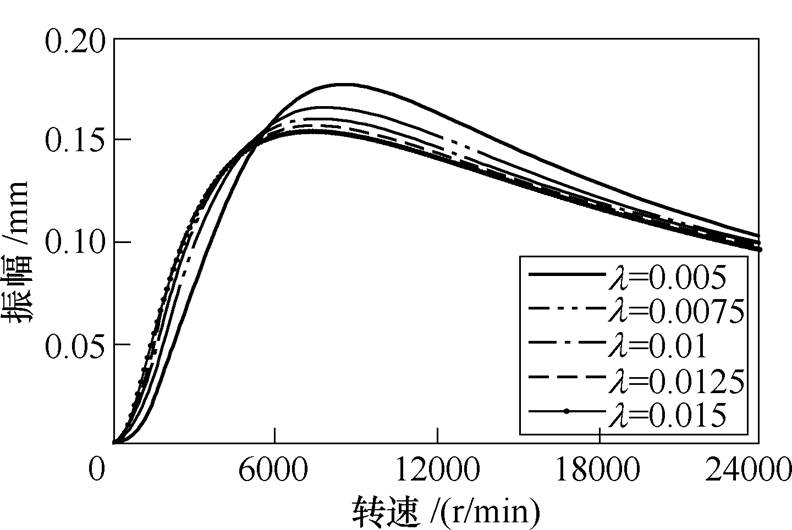

当参数l 不同时,单自由度磁悬浮系统的振幅随转速的变化关系如图7所示。

图6 不同l 情况下灵敏度函数S(s)的幅频特性

Fig.6 Amplitude-frequency characteristics of sensitivity function with different l

图7 不同l 情况下转子振幅随转速的变化关系

Fig.7 Amplitude of vibration with the change of rotor speed with different l

可见,随着参数l 的减小,转子的最大振幅增大,临界转速增大。这意味着,若要令转子在低速情况下穿越临界转速,同时要保证临界转速附近转子的振动不能太大,参数l 不宜过小。

综上所述,为了保证系统的稳定性和抗干扰能力,l 的取值不能过大;为了使转子在低速情况下以较小的振动通过临界转速,l 的取值不能太小。因此,l 应当取值适中。

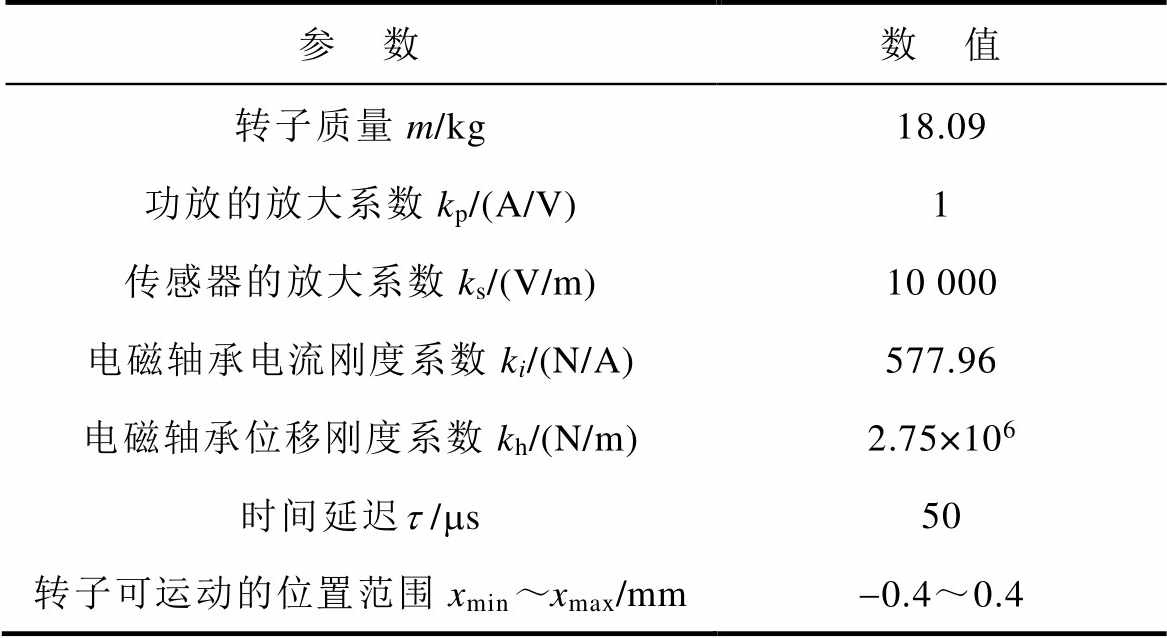

单自由度磁悬浮系统的各项参数见表1。

表1 单自由度磁悬浮系统的各项参数

Tab.1 Parameters of single degree-of-freedom magnetically levitated system

参 数数 值 转子质量m/kg18.09 功放的放大系数kp/(A/V)1 传感器的放大系数ks/(V/m)10 000 电磁轴承电流刚度系数ki/(N/A)577.96 电磁轴承位移刚度系数kh/(N/m)2.75×106 时间延迟t /ms50 转子可运动的位置范围xmin~xmax/mm-0.4~0.4

由表1中的数据计算可得, ,

,

。当取

。当取 时,可得

时,可得 ,

, ,

, ,

, 。设定悬浮体的初始位置为

。设定悬浮体的初始位置为 ,参考位置为

,参考位置为 。

。

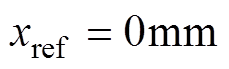

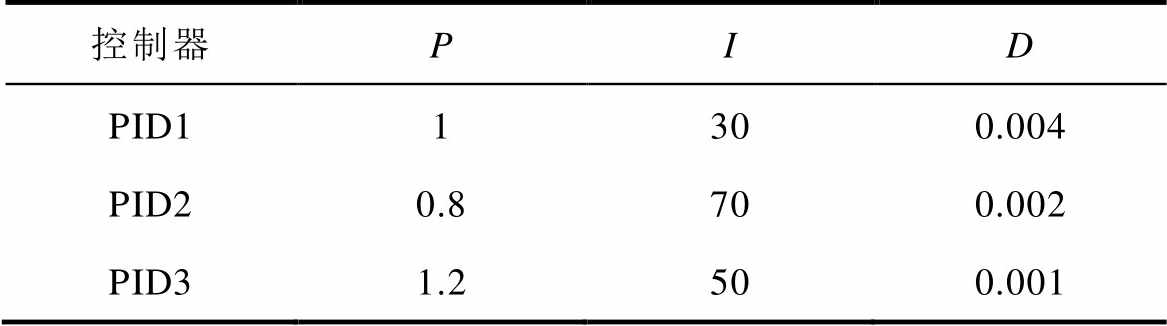

本文还设计了三组常规PID控制器,并将它们的控制效果与IMC-PID的控制效果进行对比。这三组常规PID控制器的参数见表2。四组控制器作用下的单自由度磁悬浮系统的阶跃响应如图8所示。

表2 三组常规PID控制器的参数

Tab.2 Parameters of three normal PID controllers

控制器PID PID11300.004 PID20.8700.002 PID31.2500.001

图8 四组控制器作用下的单自由度磁悬浮系统的阶跃响应

Fig.8 Step response of single degree-of-freedom magnetically levitated system using four different controllers

可见,采用IMC-PID控制时,相比其他三组PID控制方法,系统的超调量小,而且调节时间短。

在系统已经达到稳态后,加入单位阶跃扰动信号,系统的暂态响应如图9所示。在单位阶跃扰动作用下,采用IMC-PID控制方法的系统动态性能最优,系统偏离参考位置的幅度最小,恢复到参考位置的时间也最短。

图9 单自由度磁悬浮系统加入单位阶跃扰动后的暂态响应

Fig.9 Transient response of single degree-of-freedom magnetically levitated system after adding unit step disturbance

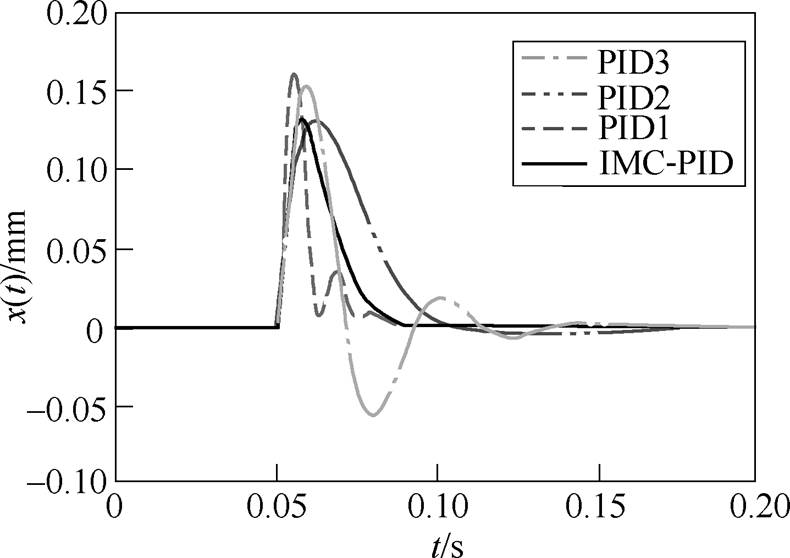

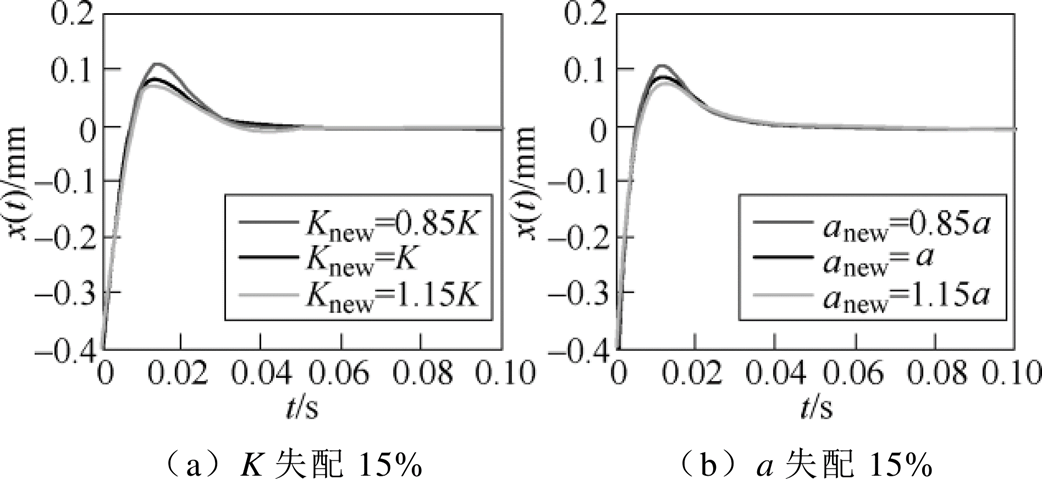

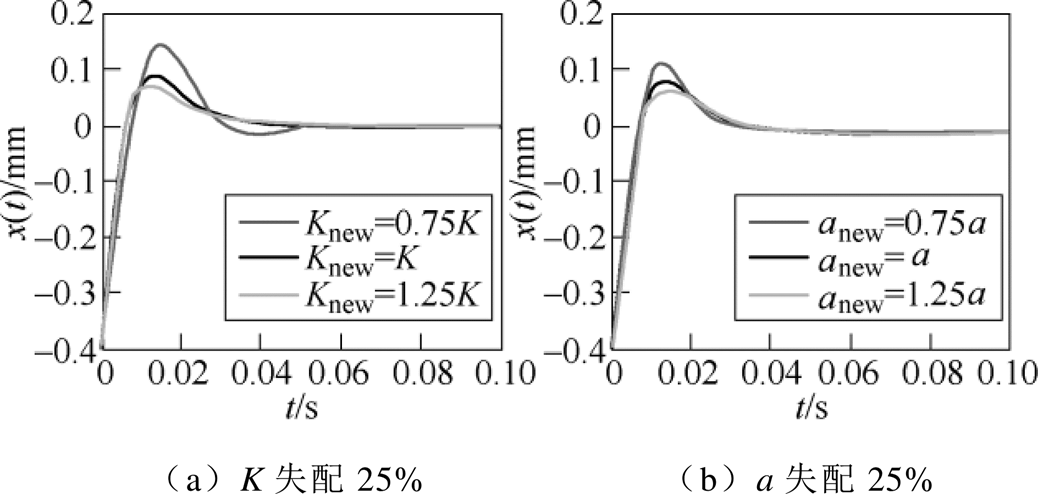

为了检验IMC-PID控制器作用下系统的鲁棒性,需要在模型失配的情况下,对单自由度磁悬浮系统的阶跃响应进行分析。当被控对象的实际模型G(s)的参数K和a分别偏离原参数5%、15%及25%时,系统的阶跃响应如图10~图12所示。

图10 模型失配5%时的单自由度磁悬浮系统的阶跃响应

Fig.10 Step response of single degree-of-freedom magnetically levitated system with a model error of 5%

图11 模型失配15%时的单自由度磁悬浮系统的阶跃响应

Fig.11 Step response of single degree-of-freedom magnetically levitated system with a model error of 15%

图12 模型失配25%时的单自由度磁悬浮系统的阶跃响应

Fig.12 Step response of single degree-of-freedom magnetically levitated system with a model error of 25%

结果表明,在模型失配情况下,相比于建模精确的情况,IMC-PID控制下系统阶跃响应的超调量和调节时间增加的幅度不大,这说明IMC-PID控制算法具有较好的鲁棒性。

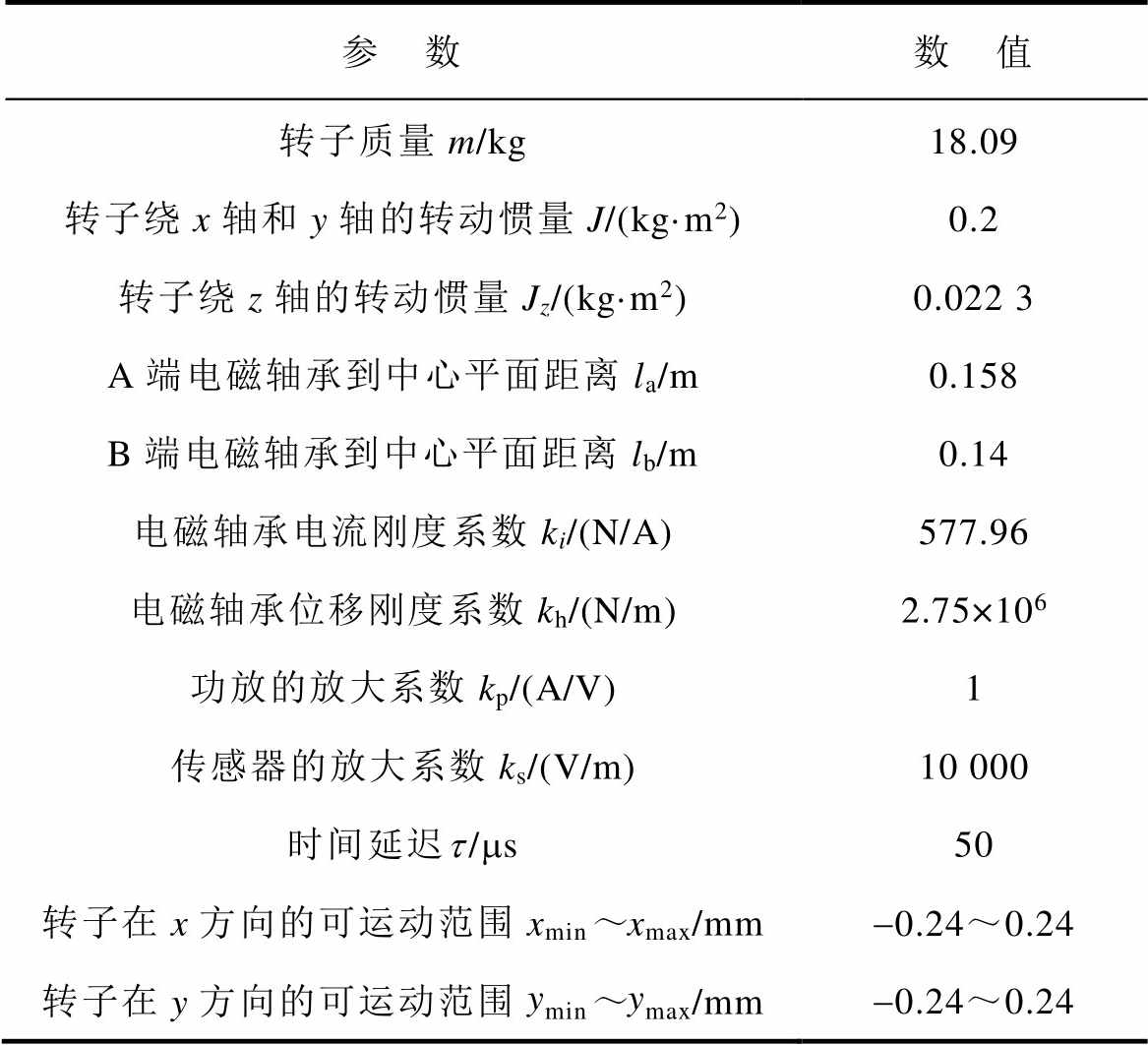

AMB高速电机转子径向四个自由度的运动均由电磁轴承控制。仿真中AMB高速电机转子系统的各项参数见表3。

表3 AMB高速电机转子系统的各项参数

Tab.3 Parameters of AMB high-speed motor rotor system

参 数数 值 转子质量m/kg18.09 转子绕x轴和y轴的转动惯量J/(kg·m2)0.2 转子绕z轴的转动惯量Jz/(kg·m2)0.022 3 A端电磁轴承到中心平面距离la/m0.158 B端电磁轴承到中心平面距离lb/m0.14 电磁轴承电流刚度系数ki/(N/A)577.96 电磁轴承位移刚度系数kh/(N/m)2.75×106 功放的放大系数kp/(A/V)1 传感器的放大系数ks/(V/m)10 000 时间延迟t/ms50 转子在x方向的可运动范围xmin~xmax/mm-0.24~0.24 转子在y方向的可运动范围ymin~ymax/mm-0.24~0.24

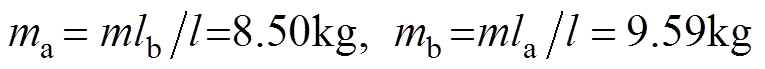

根据表3给出的AMB高速电机转子系统的参数可以得到, ,其中,

,其中, 和

和 分别对应内模控制器设计过程中A、B端电磁轴承系统的悬浮体质量

分别对应内模控制器设计过程中A、B端电磁轴承系统的悬浮体质量 。当取

。当取 时,可得:

时,可得: ,

,  ,

,

,

,

;

; ,

,  ,

,

,

,

。其中,

。其中, 和

和 分别对应A、B端电磁轴承系统的内模控制器设计过程中的参数

分别对应A、B端电磁轴承系统的内模控制器设计过程中的参数 ,

, 、

、 、

、 以及

以及 、

、 、

、 分别表示A、B端电磁轴承系统IMC-PID控制器的P、I、D参数。设定x方向上转子在A、B端电磁轴承处的初始位置为

分别表示A、B端电磁轴承系统IMC-PID控制器的P、I、D参数。设定x方向上转子在A、B端电磁轴承处的初始位置为

,y方向上转子在A、B端电磁轴承处的初始位置为

,y方向上转子在A、B端电磁轴承处的初始位置为 ,x方向和y方向上A、B端电磁轴承的中心位置(即参考位置)为

,x方向和y方向上A、B端电磁轴承的中心位置(即参考位置)为

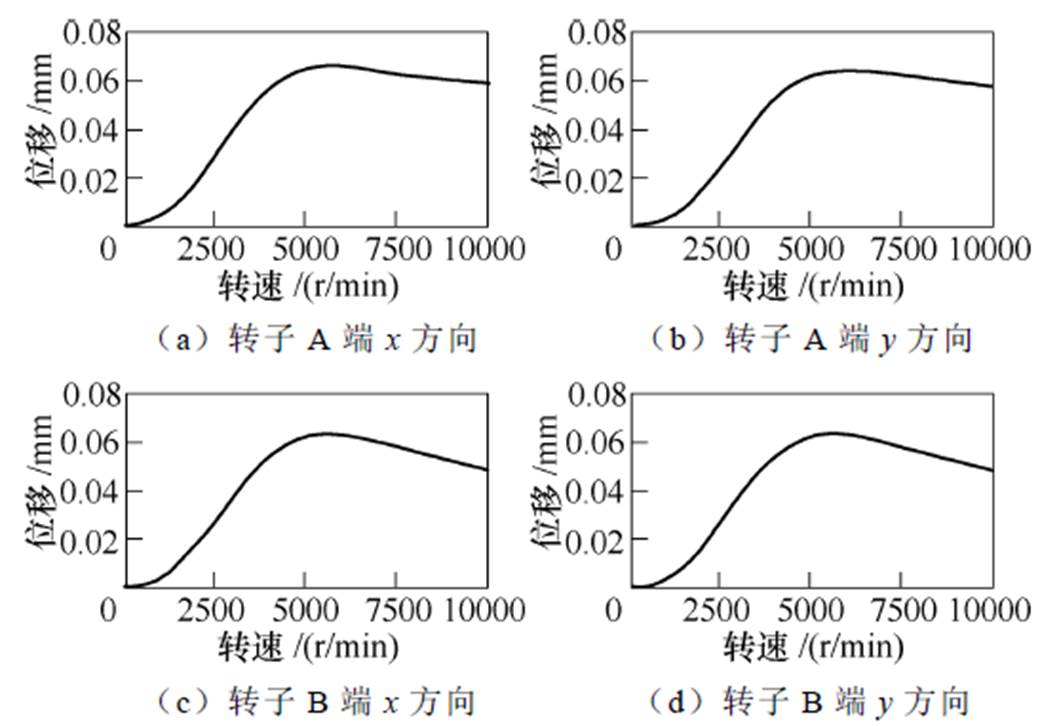

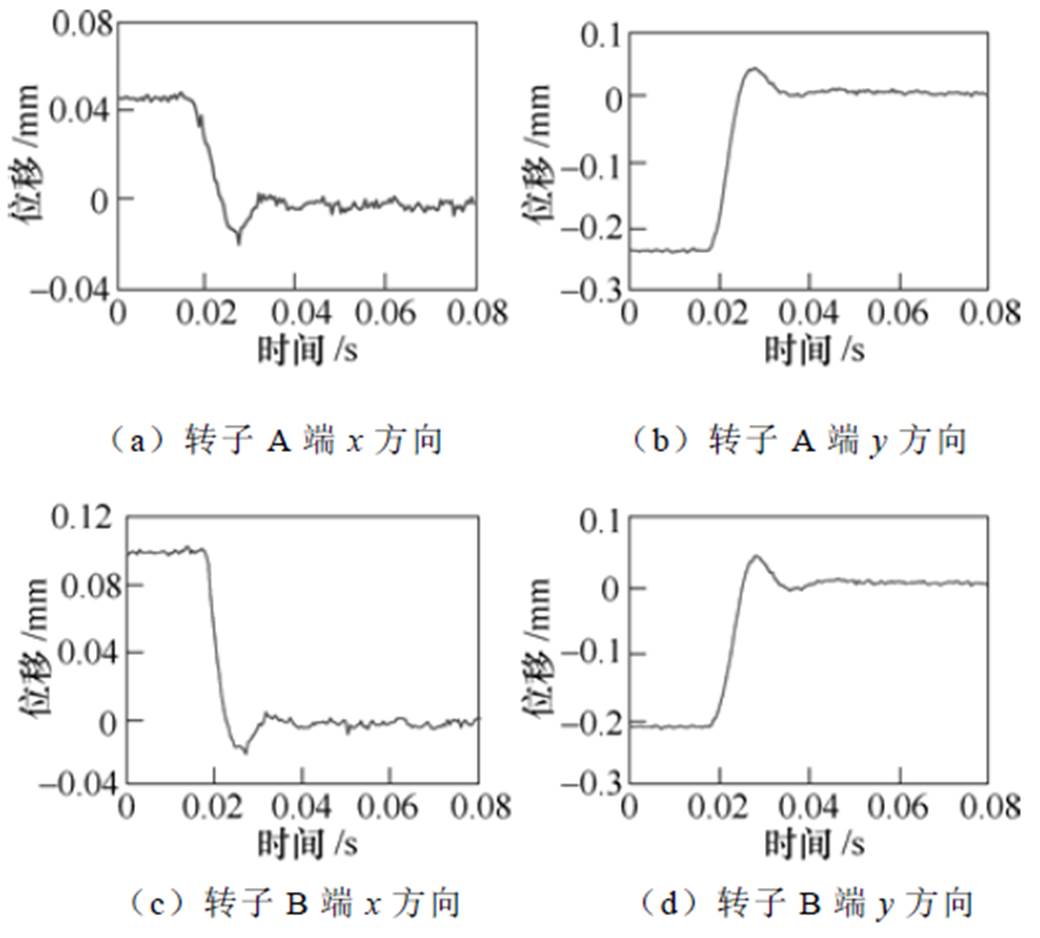

。在IMC-PID控制器作用下AMB高速电机转子系统在静态悬浮时的位移响应如图13所示。可见,IMC-PID控制方法在径向四自由度AMB高速电机转子系统中同样具备优秀的控制性能,转子能够迅速悬浮到轴承中心位置。

。在IMC-PID控制器作用下AMB高速电机转子系统在静态悬浮时的位移响应如图13所示。可见,IMC-PID控制方法在径向四自由度AMB高速电机转子系统中同样具备优秀的控制性能,转子能够迅速悬浮到轴承中心位置。

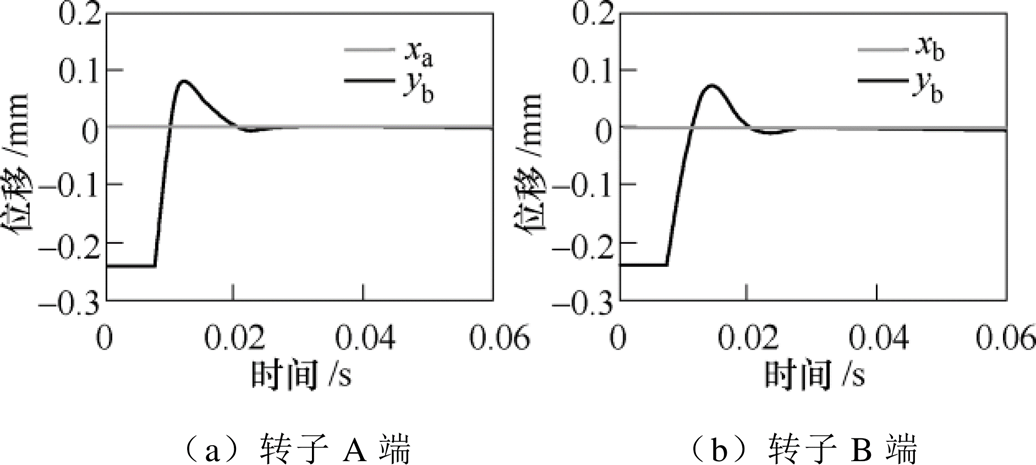

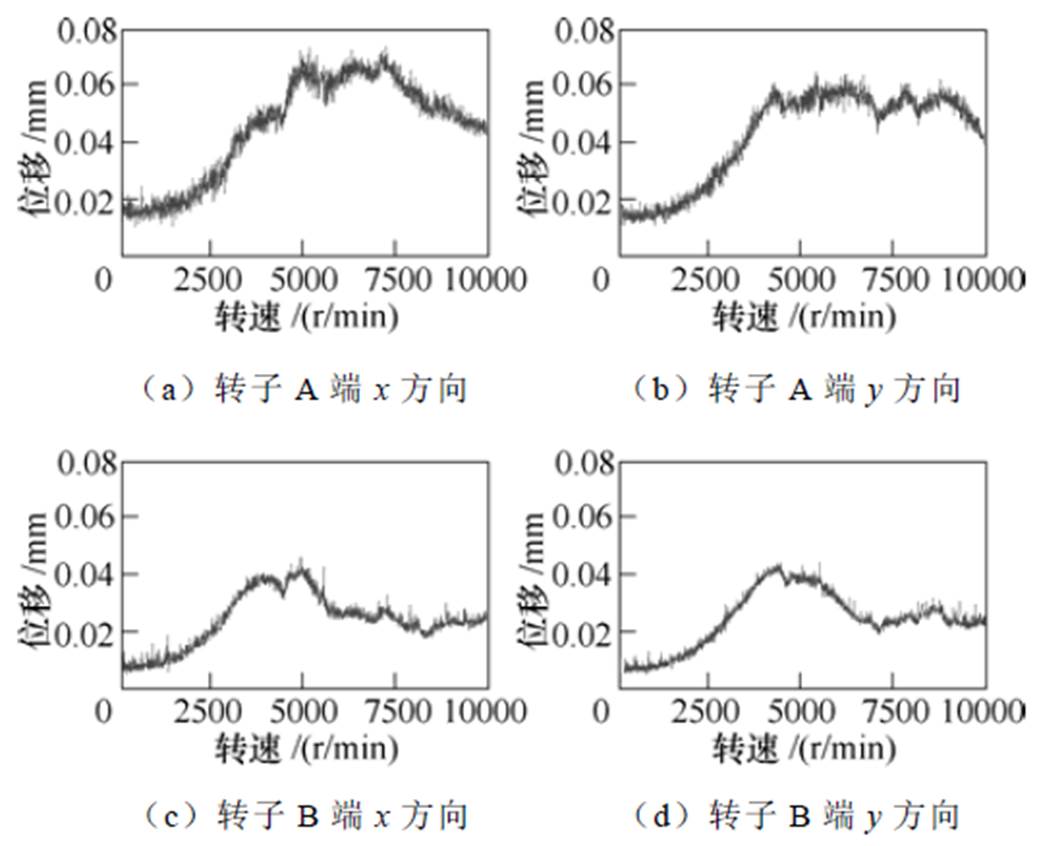

取不平衡量为 ,轴向不平衡偏移为

,轴向不平衡偏移为 ,在角加速度为

,在角加速度为 的恒加速条件下,转子的振动响应曲线如图14所示。由图14可知,AMB高速电机转子系统的临界转速为5 700r/min左右,最大振幅约为0.066mm。可见,设计的IMC-PID控制器能够使转子在较低转速下以较小的振动通过临界转速。

的恒加速条件下,转子的振动响应曲线如图14所示。由图14可知,AMB高速电机转子系统的临界转速为5 700r/min左右,最大振幅约为0.066mm。可见,设计的IMC-PID控制器能够使转子在较低转速下以较小的振动通过临界转速。

图13 转子在静态悬浮时的位移响应仿真曲线

Fig.13 Simulation curves of displacement response of the rotor under the condition of static suspension

图14 转子在加速时的振动响应仿真曲线

Fig.14 Simulation curves of vibration response of the rotor under the condition of acceleration

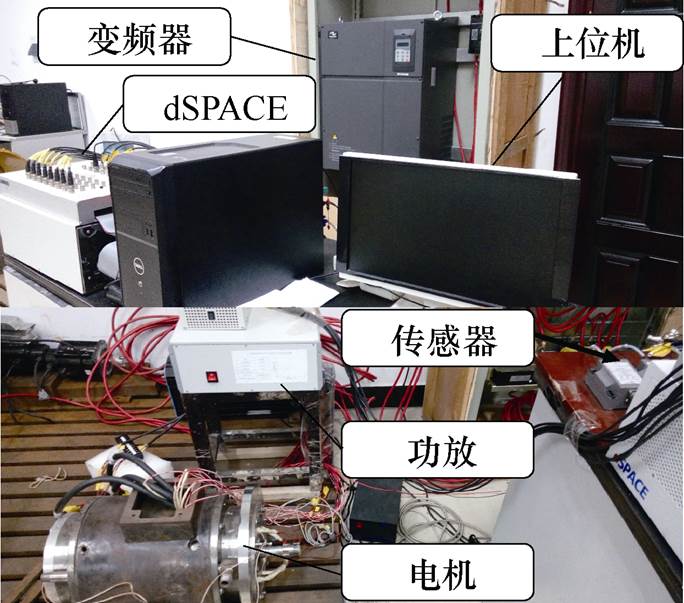

试验是在额定功率为75kW,额定转速为24 000r/min的AMB高速电机平台上进行的,试验设备如图15所示。AMB高速电机转子系统由dSPACE控制平台、上位机、开关功放、测速模块以及电涡流位移传感器等组成。

图15 AMB高速电机转子系统试验平台

Fig.15 AMB high-speed rotor system test platform

为了检验本文设计的IMC-PID控制器的实际效果,在保持IMC-PID控制器参数与仿真参数相同的情况下,分别进行了静态悬浮试验和加速试验,其结果分别如图16和图17所示。

图16 转子在静态悬浮时的位移响应试验曲线

Fig.16 Experimental curves of displacement response of the rotor under the condition of static suspension

图17 转子在加速时的振动响应试验曲线

Fig.17 Experimental curves of vibration response of the rotor under the condition of acceleration

图16与图13的结果相近,这意味着在IMC-PID控制器的作用下,AMB高速电机的转子能够迅速悬浮至参考位置,并且具有较小的超调。对比图17和图14,可以发现试验中转子A端的振动响应曲线与仿真曲线相近,但B端的振幅明显小于仿真曲线中的振幅。此外,转子A端振幅最大时的转速与仿真的临界转速相近,但B端振幅最大时的转速明显小于仿真的临界转速。这说明,仿真模型与试验模型之间存在着一定的差异。然而,转子仍能以较小的振动通过临界转速,振动响应的试验曲线与仿真曲线的趋势大致相同,试验结论也与仿真结论相符,这体现了IMC-PID控制方法具有较强的鲁棒性。

本文将IMC与PID控制相结合,设计了适用于AMB高速电机转子系统的IMC-PID控制器,将PID控制器的三个参数的整定问题减少到一个参数,并通过分析该参数对于系统稳定性、抗干扰能力、最大振幅以及临界转速的影响,给定其选取的原则。然后,在单自由度磁悬浮系统上对IMC-PID控制器的性能进行了仿真。仿真结果表明,相比于常规的PID控制器,IMC-PID控制下的系统具有更优秀的动态性能,并具有较强的鲁棒性。最后,在AMB高速电机转子系统上进行了仿真和试验,验证了本文设计的IMC-PID控制器能够使转子迅速悬浮至给定位置,具有较小的超调,同时能够使转子在较低转速下以较小振动通过临界转速。本文采用的IMC- PID控制策略为AMB高速电机转子系统的PID控制器参数的整定提供了一种行之有效的方法。

参考文献

[1] Schweitzer G, Maslen E H. Magnetic bearings: theory, design, and application to rotating machinery[M]. New York: Springer, 2009.

[2] 张维煜, 朱熀秋, 袁野. 磁悬浮轴承应用发展及关键技术综述[J]. 电工技术学报, 2015, 30(12): 12-20.

Zhang Weiyu, Zhu Huangqiu, Yuan Ye. Study on key technologies and applications of magnetic bearings[J]. Transactions of China Electrotechnical Society, 2015, 30(12): 12-20.

[3] 李万杰, 张国民, 王新文, 等. 飞轮储能系统用超导电磁混合磁悬浮轴承设计[J]. 电工技术学报, 2020, 35(增刊1): 10-18.

Li Wanjie, Zhang Guomin, Wang Xinwen, et al. Integration design of high-temperature super- conducting bearing and electromagnetic thrust bearing for flywheel energy storage system[J]. Transactions of China Electrotechnical Society, 2020, 35(S1): 10-18.

[4] 姜豪, 苏振中, 王东. 运动平台上磁轴承-转子系统的动力学建模[J]. 电工技术学报, 2019, 34(23): 4880-4889.

Jiang Hao, Su Zhenzhong, Wang Dong. Dynamic modeling of magnetic bearing-rotor system on moving platform[J]. Transactions of China Electrotechnical Society, 2019, 34(23): 4880-4889.

[5] 张涛, 刘欣凤, 莫丽红, 等. 磁悬浮高速电机系统建模与控制[J]. 电机与控制学报, 2018, 22(4): 98- 104.

Zhang Tao, Liu Xinfeng, Mo Lihong, et al. Modeling and control of magnetic suspension high-speed motor[J]. Electric Machines and Control, 2018, 22(4): 98-104.

[6] 于洁, 祝长生, 余忠磊. 考虑涡流的自传感主动电磁轴承转子位置估计策略[J]. 电工技术学报, 2018, 33(9): 1946-1956.

Yu Jie, Zhu Changsheng, Yu Zhonglei. Rotor position estimation strategy for self-sensing active magnetic bearing considering eddy currents[J]. Transactions of China Electrotechnical Society, 2018, 33(9): 1946-1956.

[7] 陈亮亮, 祝长生, 王忠博. 基于逆系统解耦的电磁轴承飞轮转子系统二自由度控制[J]. 电工技术学报, 2017, 32(23): 100-114.

Chen Liangliang, Zhu Changsheng, Wang Zhongbo. Two-degree-of-freedom control for active magnetic bearing flywheel rotor system based on inverse system decoupling[J]. Transactions of China Electro- technical Society, 2017, 32(23): 100-114.

[8] Aleksandar B. Limits, modeling and design of high- speed permanent magnet machines[M]. Belin: Springer, 2013.

[9] Psonis T K, Nikolakopoulos P G, Mitronikas E. Design of a PID controller for a linearized magnetic bearing[J]. International Journal of Rotating Machin- ery, 2015: 1-12.

[10] Gupta S, Laldingliana J, Debnath S, et al. Closed loop control of active magnetic bearing using PID con- troller[C]//Proceedings of International Conference on Computing, Power and Communication Techno- logies, Greater Noida, Uttar Pradesh, 2018: 686-690.

[11] Ghosh A, Rakesh Krishnan T, Tejaswy P, et al. Design and implementation of a 2-DOF PID compensation for magnetic levitation systems[J]. ISA Transactions, 2014, 53(4): 1216-1222.

[12] Mishra S S, Mishra S K, Swain S K. Coefficient diagram method (CDM) based PID controller design for magnetic levitation system with time delay[C]// Proceedings of IEEE International Conference on Intelligent Techniques in Control, Optimization and Signal Processing, Srivilliputhur, India, 2017: 1-8.

[13] Vinodh K E, Jerome J. LQR based optimal tuning of PID controller for trajectory tracking of magnetic levitations system[J]. Procedia Engineering, 2013, 64: 254-264.

[14] Kallakuri P. Data based design of PID controllers for a magnetic levitation experiment[D]. Tennessee: Tennessee State University, 2011.

[15] Xu Chunguang, Lü Dongming, Hao Juan. Design method for the magnetic bearing control system with fuzzy-PID approach[J]. Journal of Beijing Institude of Technology, 2008, 17(3): 270-273.

[16] Ahmad I, Shahzad M, Palensky P. Optimal PID control of magnetic levitation system using genetic algorithm[C]//Proceedings of IEEE International Energy Conference, Cavtat, Croatia, 2014: 1429-1433.

[17] Wei Chunsheng, Soffker D. Optimization strategy for PID-controller design of AMB rotor systems[J]. IEEE Transactions on Control Systems Technology, 2016, 24(3): 788-803.

[18] Chen Hung-Cheng. Adaptive genetic algorithm based optimal PID controller design of an active magnetic bearing system[C]//Proceedings of the 3rd International Conference on Innovative Computing Information and Control, Dalian, 2008: 603-610.

[19] Chen Hung-Cheng. Optimal fuzzy PID controller design for an active magnetic bearing system based on adaptive genetic algorithms[C]//Proceedings of International Conference on Machine Learning and Cybernetics, Kunming, 2008: 2054-2060.

[20] 李社蕾, 李海涛, 王喜鸿. 磁悬浮PID参数整定仿真[J]. 计算机仿真, 2012, 29(9): 348-351.

Li Shelei, Li Haitao, Wang Xihong. Simulation of parameters optimization of maglev PID controller[J]. Computer Simulation, 2012, 29(9): 348-351.

[21] Stimac G B S Z. Comparative analysis of PSO algorithms for PID controller tuning[J]. Chinese Journal of Mechanical Engineering, 2014, 27(5): 928-936.

[22] Zhang Yanhong, Zheng Zhongqiao, Zhang Jiansheng, et al. Research on PID controller in active magnetic levitation based on particle swarm optimization algorithm[J]. The Open Automation and Control Systems Journal, 2015, 7(1): 1870-1874.

[23] Noshadi A, Shi J, Lee W S, et al. Optimal PID-type fuzzy logic controller for a multi-input multi-output active magnetic bearing system[J]. Neural Computing and Applications, 2016, 27(7): 2031-2046.

[24] Duka A, Dulău M, Oltean S. IMC based PID control of a magnetic levitation system[J]. Procedia Tech- nology, 2016, 22: 592-599.

[25] Zheng Zhongqiao, Wang Xiaojing, Zhang Yanhong, et al. The research on IMC-PID control in maglev supporting system[J]. The Open Automation and Control Systems Journal, 2014, 6(1): 797-802.

Internal Model Control-PID Control of An Active Magnetic Bearing High-Speed Motor Rotor System

Abstract PID control is the most widely used control method in rotor system of an active magnetic bearing (AMB) high-speed motor. However, it is difficult to find three proper parameters for PID controllers. In order to reduce the difficulty of PID parameters tuning, an internal model control (IMC) was combined with PID control to design an IMC-PID controller, which transforms the tuning process of three parameters into one. Then, the influences of the only parameter on the stability, anti-interference ability, maximum vibration amplitude and critical speed of rotor system were analyzed, and the rules for its selection were clarified. At last, the designed IMC-PID controller was simulated on a single-degree-of-freedom magnetically levitated system and an AMB high-speed motor rotor system, and the related experiments were carried out on an AMB high-speed motor platform. Both simulation and experimental results show that IMC-PID control has good control performance and strong robustness.

keywords:Active magnetic bearing high-speed motor, PID parameters tuning, internal model control, PID control

中图分类号:TM351

DOI: 10.19595/j.cnki.1000-6753.tces.190852

国家自然科学基金(116320154)和国家重点研发计划(2018YF0905500)资助项目。

收稿日期2019-07-16

改稿日期 2019-10-29

周天豪 男,1996年生,博士研究生,研究方向为高速转子系统振动主动控制。E-mail: zhouth419@163.com

祝长生 男,1963年生,教授,博士生导师,研究方向为转子系统动力学、高速电机及飞轮储能等。E-mail: zhu_zhang@zju.edu.cn(通信作者)

(编辑 赵 鹏)