(1)

(1)摘要 隐藏气隙缺陷会严重影响交联聚乙烯(XLPE)电缆的绝缘性能,造成安全隐患。该文提出一种基于太赫兹时域光谱技术(THz-TDS)的XLPE无损检测新方法。首先分析XLPE中隐藏气隙缺陷特性,建立含有气隙缺陷的XLPE的多层色散模型并进行理论分析,然后采用实际XLPE样品并人工模拟气隙缺陷,最后利用自己搭建的透射式THz-TDS系统对样品成谱成像实验。实验结果表明,通过采集THz-TDS系统透过样品的时域信号,以信号幅值和相位为特征量可有效辨别XLPE样品的隐藏气隙,对信号谱进一步分析可以得出隐藏气隙的几何尺寸信息,计算误差在2.9%以内;另外,对XLPE隐藏气隙的THz成像实验可以更直观地观测到气隙特征,应用该文设计的太赫兹成像算法能清楚地辨识气隙的位置和形状特性。该文从理论和实验上证明了基于THz-TDS系统对XLPE隐藏气隙缺陷无损检测的新方法的可行性,可为电缆绝缘缺陷的无损检测提供一种新的思路,且可应用于其他电气设备检测中。

关键词:太赫兹时域光谱技术 交联聚乙烯 无损检测 太赫兹成像

交联聚乙烯(Cross-Linked Polyethylene, XLPE)电缆具有易于敷设、维护简便、绝缘性能优良、传输容量大等优势,因而被广泛地应用于城市电网系统当中[1-4]。交联聚乙烯电缆虽然拥有优越的电气特性,但由于各厂家制造工艺与技术水平参差不齐,在XLPE电缆成品中难免会出现气隙、含杂的缺陷,容易造成电缆绝缘层内部出现电场应力集中[5-8],从而严重影响交联聚乙烯电力电缆的绝缘性能,形成放电微通道[9],极易引发电力电缆绝缘层击穿现象甚至导致爆炸等事故的发生。因此对XLPE电缆出厂质量严格把关,对绝缘层缺陷准确检测定位有利于及时发现安全隐患,为供电可靠性提供保障。

目前对于电缆绝缘层的检测方法主要有交流耐压试验[10-11]、介质损耗角法[12-13]、局部放电检测 法[14-15]等,但是这些传统方法在检测时普遍需要高电压、强电流的实验环境,不仅在操作上较为复杂繁琐,对安全的要求更高,而且无法对气隙尺寸、形状等信息进行检测。

太赫兹时域光谱(Terahertz Time-Domain Spectroscopy, THz-TDS)技术作为一种新型的检测技术,利用太赫兹脉冲电磁波来反映物质性质,已被广泛应用于多个领域。太赫兹波介于微波和红外之间[16-17],对非导电介质材料有着较高的穿透性,利用这一特点可以方便地对介电材料中的杂质、空隙等缺陷进行探测。D. Zimdars和J. A. Valdmanis等在2005年对航天绝缘泡沫进行了太赫兹无损检测[18],并取得了较好的成像效果;成立等利用太赫兹时域光谱技术成功地检测出了复合绝缘子中的脱粘缺陷[19];N. Nishimura、K. Geunju以及S. Gorenflo等使用太赫兹时域光谱仪对绝缘油进行质量检测,分析了绝缘油中的氧化问题,并确定了油中的含水量[20-22]。太赫兹时域光谱检测技术具有高分辨率、高灵敏度的特点,利用其光谱数据可以直接、便利地提取材料在太赫兹频段下诸如折射率、介电常数等物理信息,进而对样本的物化特性进行研究;另一方面,相较于X射线,THz波光子能量极低,仅有前者的百万分之一,可以保障检测人员的人身安全。

本文首先从理论上分析了XLPE电缆样品中的气隙缺陷特征,建立了气隙缺陷的多层损耗模型。然后采用THz-TDS系统进行实验验证,通过对光谱数据的分析,计算提取XLPE材料的折射率和介电常数等参数;对气隙的THz光谱信号进行分析,并由此计算得到气隙的尺寸信息;进而通过THz成像对隐藏气隙缺陷进行更为直观的观测。本研究探讨了THz-TDS技术在XLPE材料缺陷检测中应用的可行性。

折射率、吸收系数以及介电常数等是用于描述物质宏观特性的重要物理量,也是开展材料物化分析等工作的基础。借助于太赫兹时域光谱方法,可以方便地提取材料的各类物理参数,避免了复杂的克拉默斯-科勒尼希(Kramers-Kroning, K-K)变换。

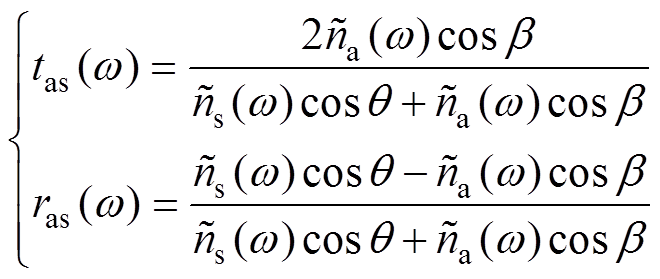

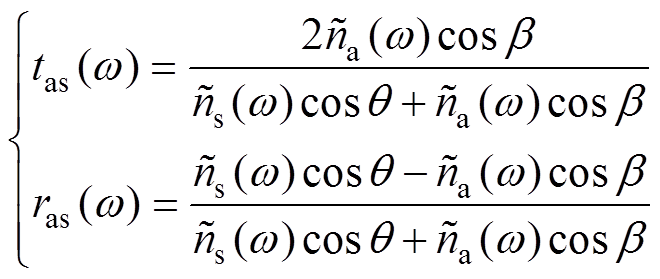

电磁波与物质之间的相互作用,可以利用Maxwell方程组来准确描述。透射与反射系数可以直接反映入射电磁波在介质分界面上的振幅变化,其数值关系可以由菲涅尔(Fresnel)公式表示为

(1)

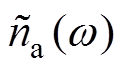

(1)式中,w 为THz波的角频率; 为THz波在空气中传播的复折射率;

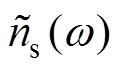

为THz波在空气中传播的复折射率; 为THz波在样品中传播的复折射率;

为THz波在样品中传播的复折射率; 、

、 分别为入射角与折射角;下标a、s分别为空气介质和样品介质。

分别为入射角与折射角;下标a、s分别为空气介质和样品介质。

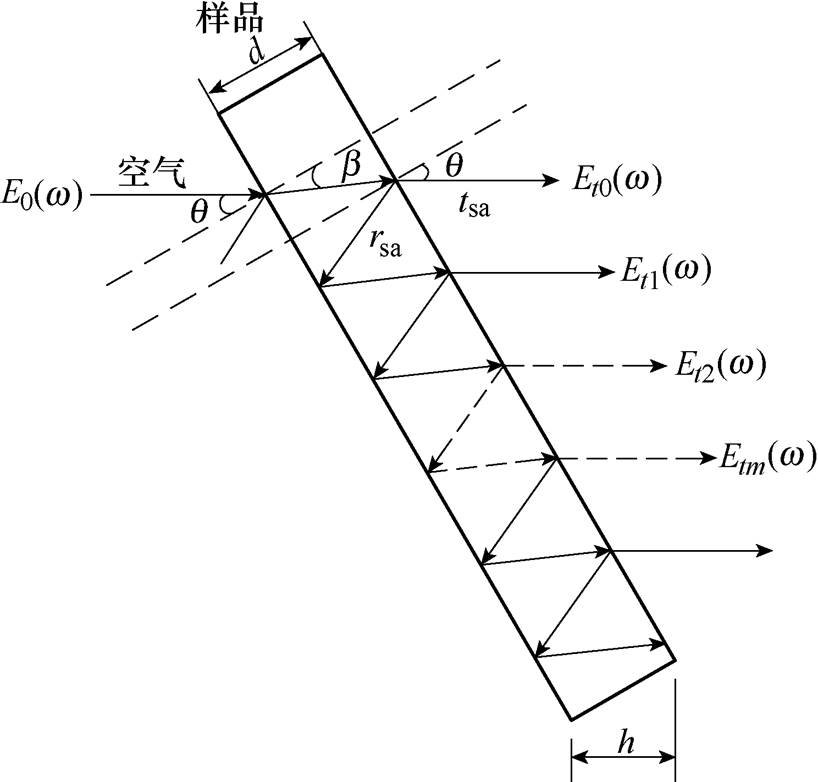

同时由斯涅尔(Snell)公式即折射率定律,得到折射率与折射角之间的关系为

(2)

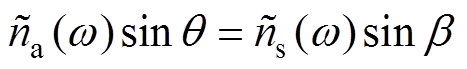

(2)具有一定厚度的测试样品可被视作一个腔体,太赫兹波在此腔体中来回折反射,也即是法布里-珀罗(Fabry-Perot, F-P)效应。实际上,穿过媒质的THz信号应是首次透射以及THz在腔体内多次反射后的透射信号的累积效应,如图1所示。

图1 太赫兹波在样品中的多次折反射

Fig.1 Behavior of terahertz waves in the sample

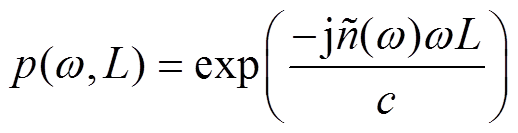

太赫兹波在传播过程中,其幅值与相位均会发生变化,假设太赫兹波在介质中传播了距离L,得到传播因子为

(3)

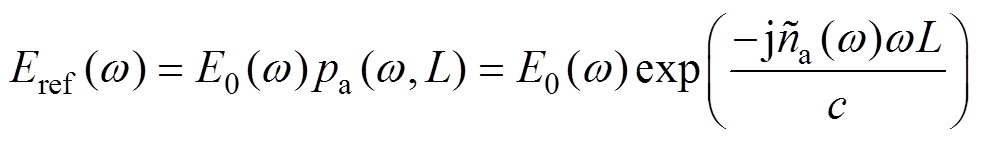

(3)式中,c为电磁波在真空中的传播速度; 为电磁波的复折射率。那么,对于参考信号,便有

为电磁波的复折射率。那么,对于参考信号,便有

(4)

(4)

式中,E0(ω)为原始发射信号;pa(ω, L)为太赫兹波在空气中的传播因子。

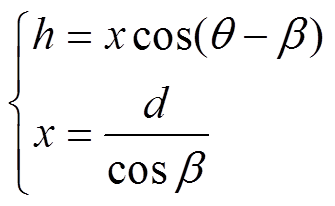

假设未放置样品时太赫兹波在空气中的传播总距离为Z。样品厚度为d,则沿着光线传播方向上的投影距离为h=dcosq。当样品放置后,太赫兹波在空气介质中传播的距离为Z-h。根据图1,由几何关系可得

(5)

(5)式中,x为单次反射的光路长度。

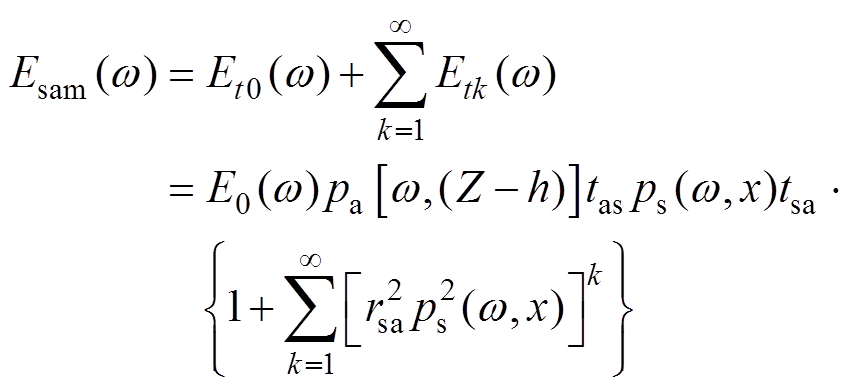

假设样品的透过率为tas(由空气入射样品),反射率为rsa(由样品入射空气),那么考虑样品内的多次折反射,便得到样品信号为

(6)

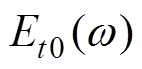

(6)式中, 为首次透射波幅度;k为反射的回波次数;

为首次透射波幅度;k为反射的回波次数; 为第k次反射造成的回波;pa、ps分别为太赫兹波在空气和样品中的传播因子。据式(4)与式(6)得到Eref和Esam,进而可以计算出传输函数为

为第k次反射造成的回波;pa、ps分别为太赫兹波在空气和样品中的传播因子。据式(4)与式(6)得到Eref和Esam,进而可以计算出传输函数为

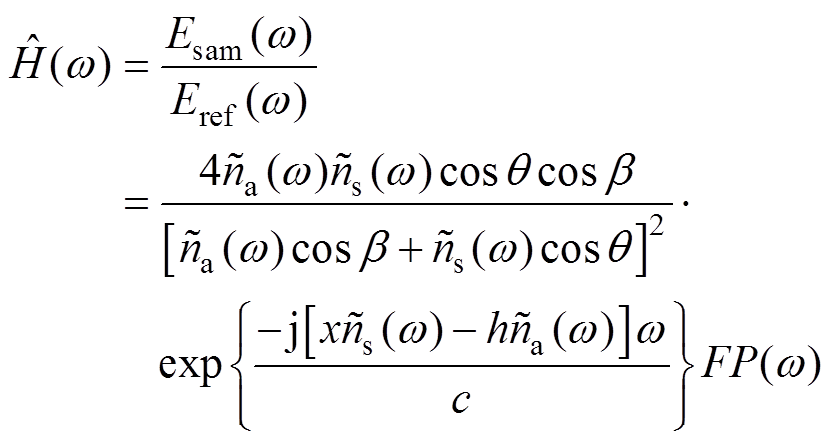

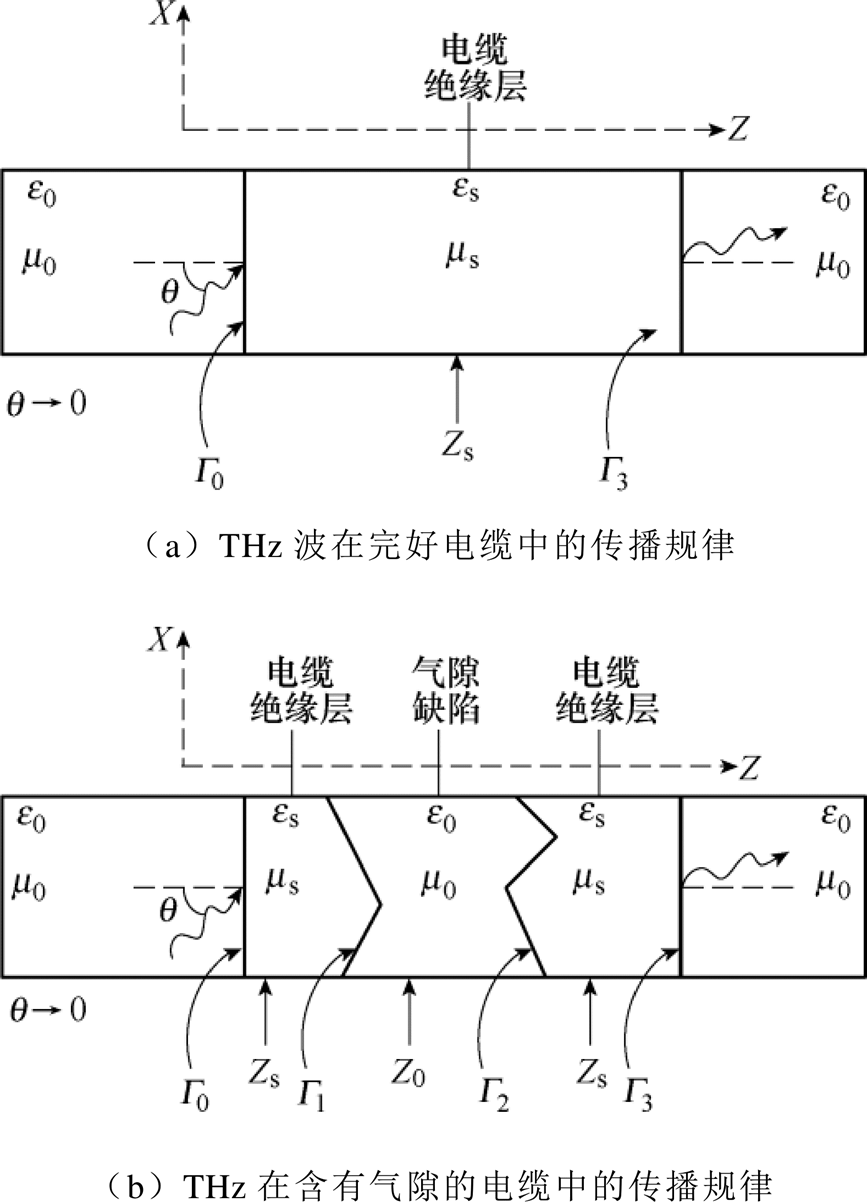

(7)

(7)

式中, 为F-P效应因子,是由多次折反射的回波叠加而造成的。

为F-P效应因子,是由多次折反射的回波叠加而造成的。

F-P效应所带来的干扰会对原始信号提取造成困难,本文通过控制目标样品的厚度,从而增大电磁波反射的光程,使得回波信号与目标信号在时域上分离,这样采用合适的取样窗口可以将THz主脉冲提取出来,从而滤除F-P效应对采集信号造成的影响,此时便有FP(ω)=1。于是传输函数简化为

(8)

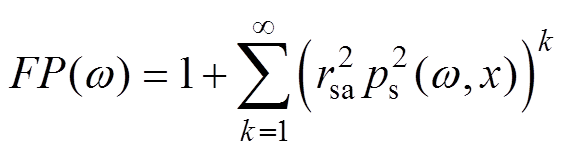

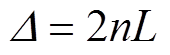

(8)含有气隙缺陷的样品可以被视为A-B-A型的复合结构,以本文所关注的对象为例,太赫兹波在气隙缺陷中的传播如图2所示。

图2 太赫兹波在气隙缺陷中的传播

Fig.2 Terahertz waves in air gap defects

电缆气隙缺陷可以看作是XLPE-Air-XLPE的三层结构,THz波在完好样品处与缺陷处的传播规律可以用图2表示。①相比于完好的电缆绝缘层,THz波在穿过XLPE气隙缺陷时,多经过了 和

和 两个分界面。这两个分界面分别代表了气隙腔的前后表面,THz波在此处反射,其能量被进一步损耗;②依据已有资料,空气的折射率小于XLPE材料,对于气隙缺陷而言,空气部分替换了XLPE,因而样品的整个光程减小。基于以上两点分析,对于缺陷信号,在太赫兹时域谱上应会有幅值下降与波形前移的情况出现。

两个分界面。这两个分界面分别代表了气隙腔的前后表面,THz波在此处反射,其能量被进一步损耗;②依据已有资料,空气的折射率小于XLPE材料,对于气隙缺陷而言,空气部分替换了XLPE,因而样品的整个光程减小。基于以上两点分析,对于缺陷信号,在太赫兹时域谱上应会有幅值下降与波形前移的情况出现。

同时,经过二次反射的太赫兹波信号相比于主信号而言,在气隙腔内多传播了 的光程差,其中,n为介质中的折射率,L为电磁波的传播路程,因而在时域上二次干扰信号与主信号相比会有一定的时间延迟,如图3所示。

的光程差,其中,n为介质中的折射率,L为电磁波的传播路程,因而在时域上二次干扰信号与主信号相比会有一定的时间延迟,如图3所示。

图3 太赫兹波在气隙缺陷中的折反射

Fig.3 The reflection of THz waves in gas cavity

由于太赫兹波在气隙腔前后两个表面来回反射所带来的损耗,理论上,与完好XLPE的太赫兹信号相比,气隙缺陷处的信号波形在幅值上应该会有一定的减小;而另一方面,如果反射的信号能量足够高,该回波信号会再次被接收器检测到,从而可能会导致在所检测到信号波形上会出现前后两个波形。

综合上述考虑,利用太赫兹时域光谱系统,在理论上可以通过对幅值、相位以及有无回波等特征量的分析,对隐藏气隙缺陷进行辨识。

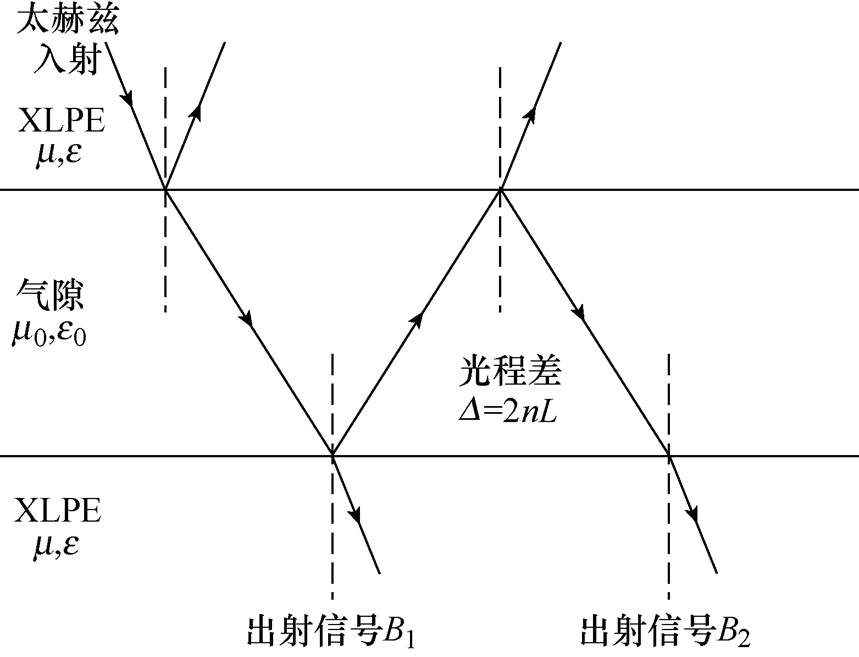

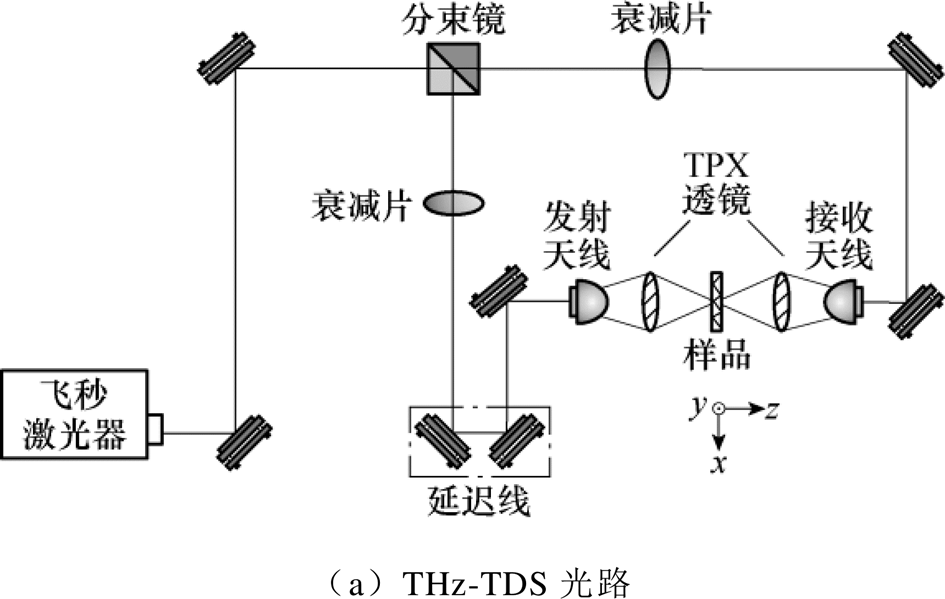

实验采用透射式的太赫兹时域光谱探测系统。本系统的激光器由德国MenloSystems公司提供,能够稳定输出中心波长在780nm左右、重复频率为100MHz的飞秒激光脉冲。飞秒激光在分束镜(分光比为50 50)的作用下分解为泵浦光和探测光两束光线,再经由中性密度滤光片衰减后分别入射发射天线和接收天线。系统中的太赫兹收发装置均采用德国BATOP公司所生产的光电导天线(Terahertz Photoconductive Antenna, THz-PCA),该天线采用GaAs晶体,在飞秒激光脉冲的激励下能够输出功率在

50)的作用下分解为泵浦光和探测光两束光线,再经由中性密度滤光片衰减后分别入射发射天线和接收天线。系统中的太赫兹收发装置均采用德国BATOP公司所生产的光电导天线(Terahertz Photoconductive Antenna, THz-PCA),该天线采用GaAs晶体,在飞秒激光脉冲的激励下能够输出功率在 级别的太赫兹辐射,产生的太赫兹波通过TPX透镜汇聚到样品的表面。实验所采用的透射式太赫兹时域光谱系统如图4所示。

级别的太赫兹辐射,产生的太赫兹波通过TPX透镜汇聚到样品的表面。实验所采用的透射式太赫兹时域光谱系统如图4所示。

图4 太赫兹时域光谱系统

Fig.4 Terahertz time-domain spectroscopy system

图中,光束转折器用于提升飞秒激光的水平高度,同时保持激光的偏振态不发生改变,光阑用于控制激光入射状态的打开与关断。同步采集装置由美国国家仪器公司(National Instruments, NI)提供,用于对太赫兹天线施加偏压并采集信号。样品置于如图4所示的一个可沿x-y平面移动的电控扫描平移台上,通过移动样品的位置以实现对测试样品的成像检测。采集卡、延迟线、二维平移台与计算机相连接,协同完成信号的采集与处理工作。

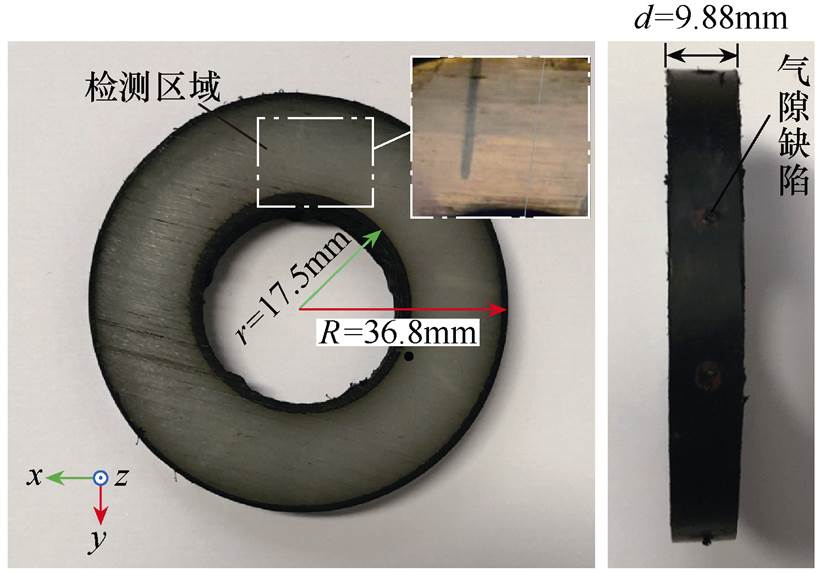

本文所研究的XLPE样品取自于实际使用的电力电缆,如图5所示。样品在z方向上(THz传播方向)的厚度d=9.88mm。在样品制作过程中尽量确保前后表面相互平行,以减少太赫兹辐射在折反射现象中的损耗。为探究太赫兹时域光谱系统对电力电缆绝缘层气隙缺陷的检测效果,本文采用人工预制的方式在样品中制作针孔状空隙来模拟电力电缆中常见的气隙缺陷。实验依据文献[23]所公开的缺陷制作标准进行样品的制备,得到人工预制缺陷的孔径为1.01mm,深度在15mm左右。

图5 实验所采用的电缆样品

Fig.5 XLPE cable sample used in the experiment

所制备的电力电缆交联聚乙烯绝缘层样品在径向上:内径r =17.5mm,外径R=36.8mm,图5中所示意的点画线矩形区域即为本次实验中所研究的成像目标区域。预制缺陷的位置距离表面(z方向上)5mm左右,一般光学方法通过直接观察无法辨别缺陷并且对其进行定位。

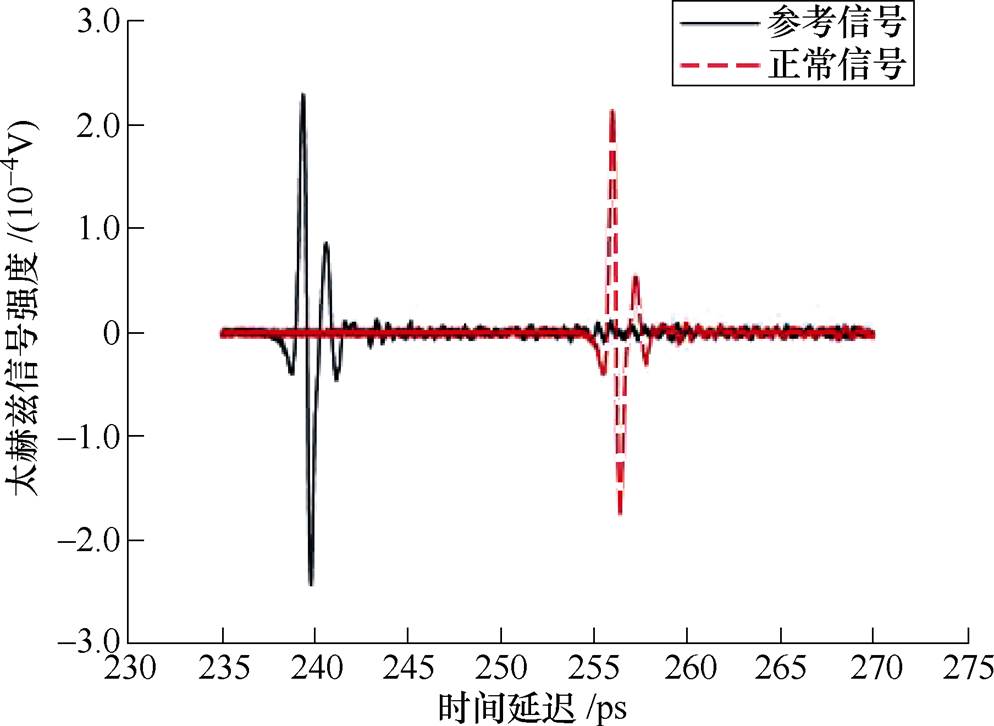

在样品放置时尽量保证样品表面与太赫兹波的传播方向垂直,这样可以将太赫兹波的入射角近似处理为0°。样品的厚度为9.88mm,采用合适的数据窗口可以滤除由于F-P效应所带来的影响。得到XLPE材料的太赫兹透射谱,如图6所示。

扫描的频谱宽度为235~270ps,步长为0.02ps,积分时长为0.05s。其中,参考信号用实线画出,是在未放置测试样品的情况下,太赫兹波通过空气时系统所接收到的波形数据;虚线为检测信号,是太赫兹波穿过XLPE样本中的完好部分时所探测到的信号数据。

图6 XLPE材料的太赫兹透射谱

Fig.6 Terahertz spectrum of XLPE

从光谱曲线中可以看到,信号的主脉冲与多次反射造成的干扰脉冲是相互分离的,采用高斯取样窗口可以方便地滤除掉F-P效应所带来的干扰。

3.1.1 频域分析方法

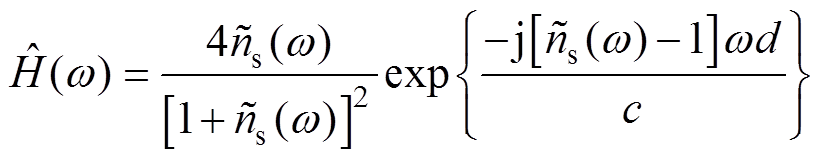

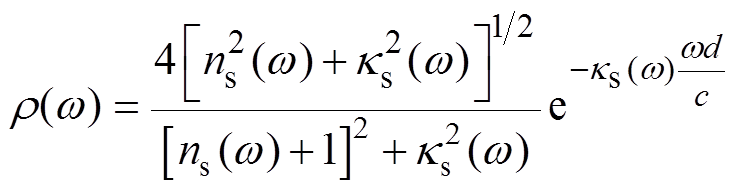

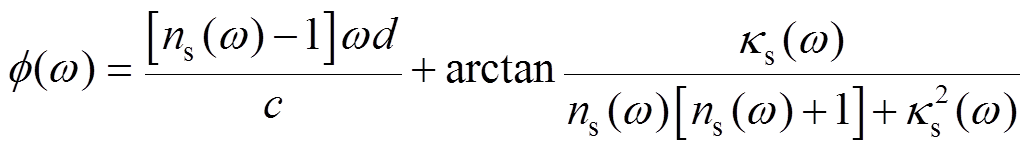

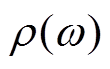

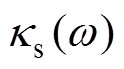

在入射角较小时,有cosq =cosb =1,那么式(8)可以简化为

(9)

(9)将式(9)改写成幅频和相频的表达形式,并将复折射率 代入,有

代入,有

(10)

(10)

(11)

(11)式中, 和

和 分别为幅频和相频函数;

分别为幅频和相频函数; 为负折射率虚部即吸收系数。进而可以计算出实折射率

为负折射率虚部即吸收系数。进而可以计算出实折射率 为

为

(12)

(12)

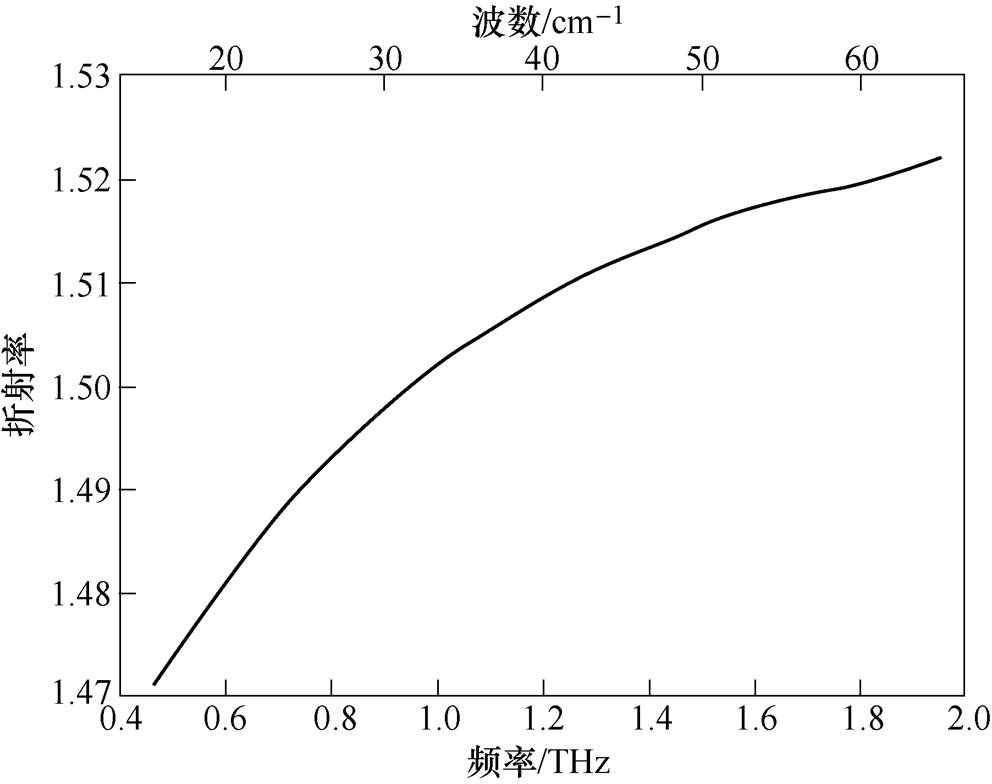

对实验数据进行分析,结合式(12)得到XLPE在太赫兹频段下的折射率,如图7所示。

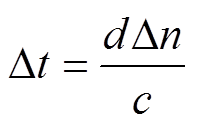

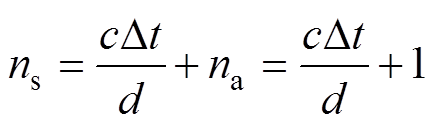

3.1.2 时域分析方法

同样,在太赫兹时域信号中,样品的THz时域波形与参考信号相比,由于样品的折射率与空气之间存在差值 ,参考信号与测试信号在时域上表现出了

,参考信号与测试信号在时域上表现出了 的一个波形时延,一般采用两个波形峰值之间的时间差来表征,该时延可以表述为

的一个波形时延,一般采用两个波形峰值之间的时间差来表征,该时延可以表述为

图7 XLPE在太赫兹频段下的折射率

Fig.7 XLPE refractive index in the terahertz band

(13)

(13)进而可以得到样品的时域折射率为

(14)

(14)

根据图6,得到参考信号与测试信号的波峰位置分别为tref =239.38ps,tsam=255.98ps,从而由式(14)计算得到XLPE的折射率为

(15)

(15)根据电磁传播理论,媒质的介电常数与折射率之间存在以下关系,对于非磁性介质一般近似处理 ,得到样品的介电常数为

,得到样品的介电常数为

(16)

(16)

根据现有的资料,交联聚乙烯的介电常数在2.2~2.4,与实验结果吻合。

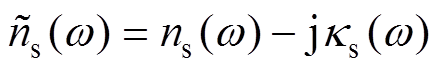

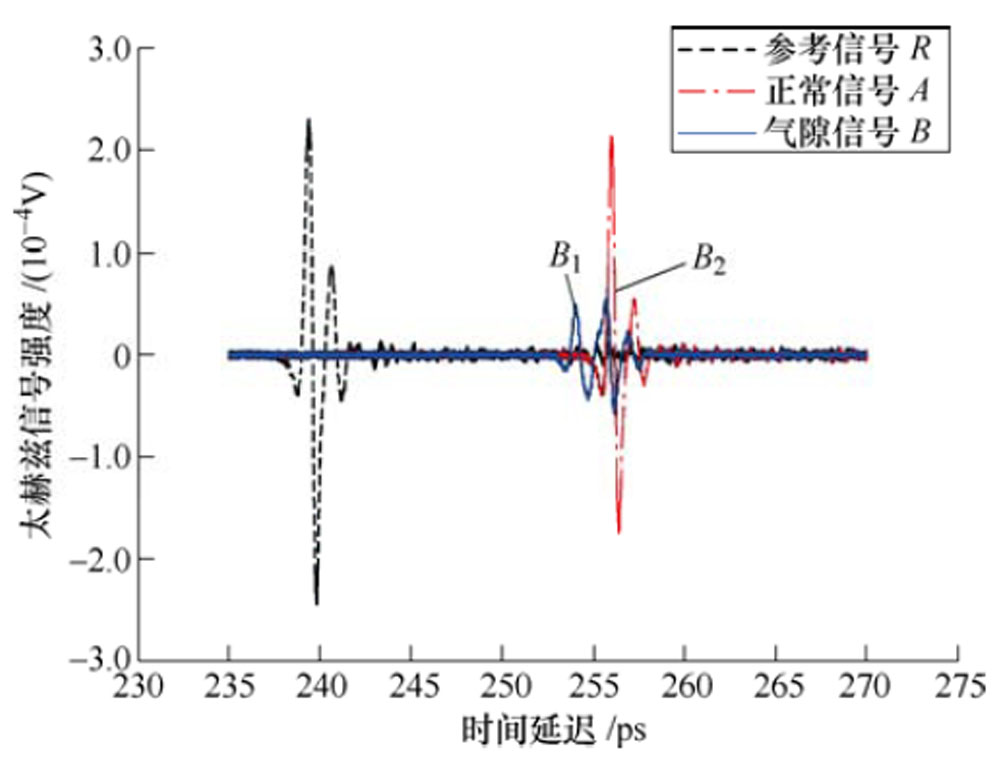

对XLPE气隙处进行太赫兹光谱检测,得到气隙的光谱信号如图8中的B曲线所示。图8中,用“R”和“A”分别表示参考信号和完好XLPE信号。从图中可以看出,相较于信号A,缺陷处的信号B在峰值上有明显的下降,在波峰时延上也有明显差别。这是因为由于气隙缺陷的存在,太赫兹波在分界面上反射,导致能量的损耗,因而接收到的太赫兹波形幅值有所降低。同时,由于其等效光程减小,信号波形的接收时间提前;且由于气隙腔前后表面反射造成的干扰,回波信号与主脉冲信号产生了重叠,出现了如图8所示的两次太赫兹信号波峰B1和B2。

图8 缺陷处的太赫兹信号

Fig.8 Terahertz signal at the defect

该光谱实验的测试结果符合实验的预期,验证了前述色散分析模型的有效性。利用幅值、相位以及有无二次回波等特征量,可以有效辨识隐藏气隙缺陷。

对于气隙处的太赫兹信号:①由于气隙的存在导致样品在该处的等效折射率产生变化,从而引起光谱波形的时延差;②气隙腔的前后表面两次反射导致出现二次回波,并且与主信号之间存在时间延迟。

基于以上两点事实,本文对气隙处的太赫兹信号进行了深入的挖掘,并基于主副信号特点分别提出了两种独立的缺陷尺寸计算方法。

在第3.1.2节,获取了XLPE在太赫兹频段下的折射率为1.503,以此为先验信息,对本文中所研究的人工预制缺陷的尺寸进行计算。

3.3.1 基于主信号时延的计算方法

如图8所示,主信号波峰B1处所对应的时间为tgap=254.22ps,其代表了太赫兹波穿过气隙所花费的时间。同样地,利用式(14)计算得到气隙处样品的等效折射率为

(17)

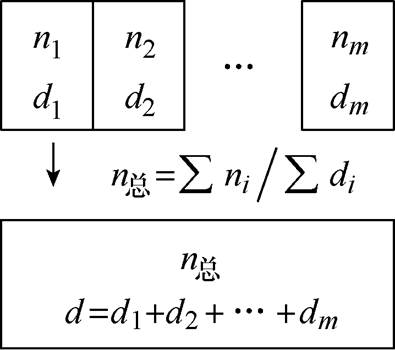

(17)多层介质的等效折射率如图9所示。

图9 多层介质的等效折射率

Fig.9 Equivalent refractive index of multilayer media

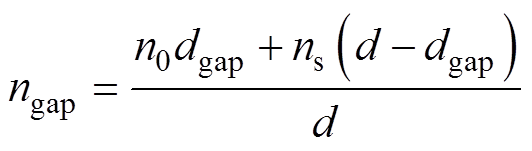

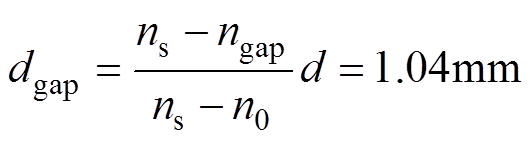

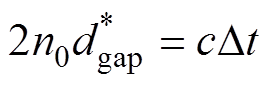

分析本文中所关注的电缆气隙对象,其折射率可以表示为

(18)

(18)式中,n0为真空中的折射率。

将式(15)及式(17)代入式(18)当中,计算得到气隙的尺寸为

(19)

(19)而实际测得气隙缺陷的孔径大小为1.01mm,得到计算误差为2.9%。

3.3.2 基于二次信号时延的计算方法

正如3.2节所分析,二次信号来源于气隙前后腔壁的两次反射,其与主信号相比多传播了2个气隙宽度的光程,基于此原理,本文提出了利用二次信号时延差的气隙孔径计算方法。

根据图8,副信号波峰位置为tB2=255.80ps。分析可得

(20)

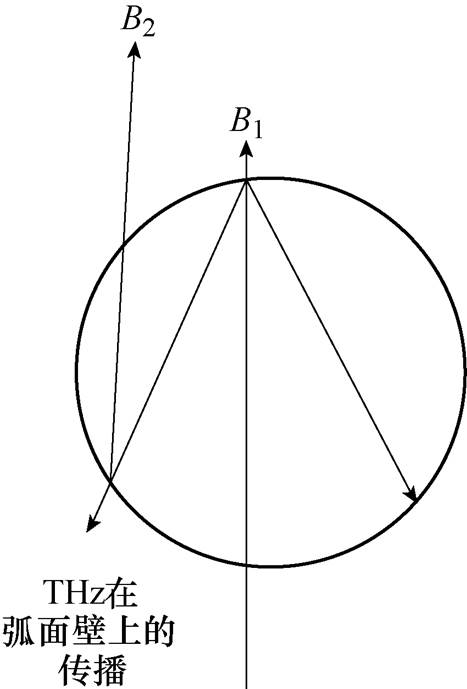

(20)计算得到气隙的尺寸 =0.24mm,计算结果与实际测量值相差较大。分析可知,这是由于本实验中所研究的对象为圆柱状气隙,反射的太赫兹波并不完全沿着孔状气隙的径向传播,如图10所示。

=0.24mm,计算结果与实际测量值相差较大。分析可知,这是由于本实验中所研究的对象为圆柱状气隙,反射的太赫兹波并不完全沿着孔状气隙的径向传播,如图10所示。

图10 THz在弧面上的反射

Fig.10 Reflection of THz on arc surface

因此,该种方法在处理圆弧界面问题时会有较大的计算误差,但理论上,当气隙壁腔相互平行时应该可以取得较为精确的计算结果。

基于太赫兹光谱数据,本文所提出的计算方法在仅利用单点测量数据的前提下可以较为准确地计算隐含缺陷的尺寸,其误差在2.9%以内。

对于隐藏气隙缺陷的XLPE电缆,其太赫兹透射信号与完好电缆绝缘层信号相比有着明显的差别。通过对两者信号的光谱分析,容易得知缺陷处的太赫兹信号在幅值和时延上都有明显的差异,因而采用光谱成像方法对XLPE气隙缺陷进行成像检测,以获取XLPE中隐含缺陷的形状和位置。成像系统的参数设置见表1。

表1 参数设置

Tab.1 System setting

系统(环境)参数设置值 环境温度/℃25 环境湿度(%)30 光谱扫描起点/ps235 光谱扫描终点/ps270 光谱扫描宽度/ps35 光谱扫描精度/ps0.02 积分时长/s0.05 成像扫描精度/mm0.30 成像扫描宽度(x轴)/mm15 成像扫描宽度(y轴)/mm12

3.4.1 峰值成像

利用光栅扫描方式来获取太赫兹光谱成像数据。峰值成像是太赫兹中最常用的一种成像模式,其在太赫兹成像数据当中选取了每个点上光谱波形的最大幅值作为此处的像素值,由此得到目标样品的二维太赫兹图像。

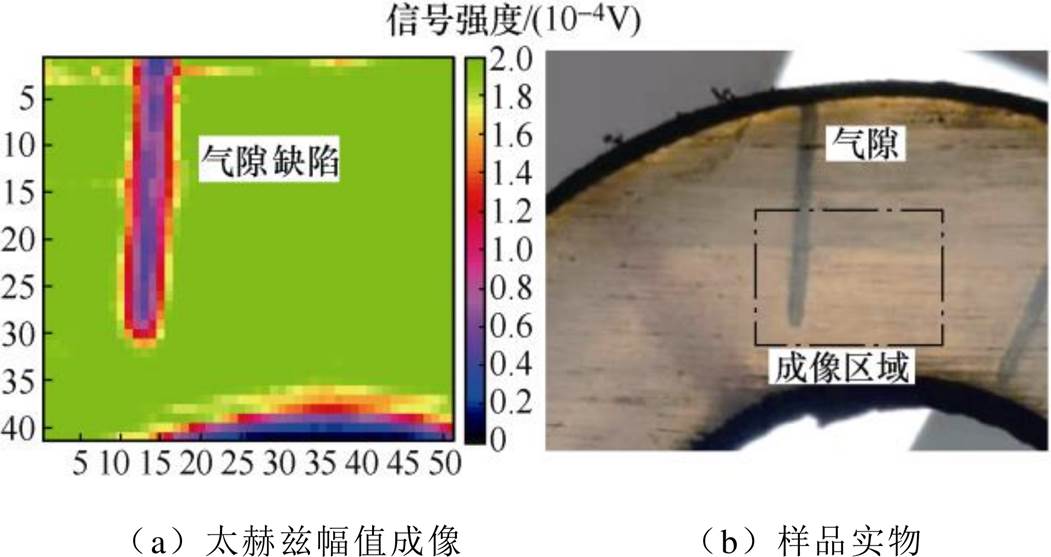

图11所示是采用峰值成像算法所得到的电缆气隙样品的太赫兹图像。其中,成像区域的大小为15mm×12mm,扫描精度为0.3mm。峰值成像反映出了太赫兹波在透过样品后的幅值变化,从图像中可以直接得到测试样品对太赫兹波损耗程度的强弱变化规律。

图11 太赫兹幅值成像和样品实物

Fig.11 Terahertz amplitude imaging and test sample

图11中,浅色区域处太赫兹波的透过率较高,为电缆样品绝缘层中的完好部分;在图像左侧,信号较弱的矩形区域即代表了本文所研究的气隙缺陷;图像下方圆弧区域代表了电缆样品中的半导电层。根据成像结果可知,利用太赫兹时域光谱技术可以对电缆绝缘层中常见的气隙缺陷进行光谱检测,采用二维扫描成像的方式可以更为直观地对气隙进行观测,从而对XLPE电力电缆中的隐藏气隙缺陷进行定位,并且可以对气隙的大小和形状进行辨识。

3.4.2 时间切片成像

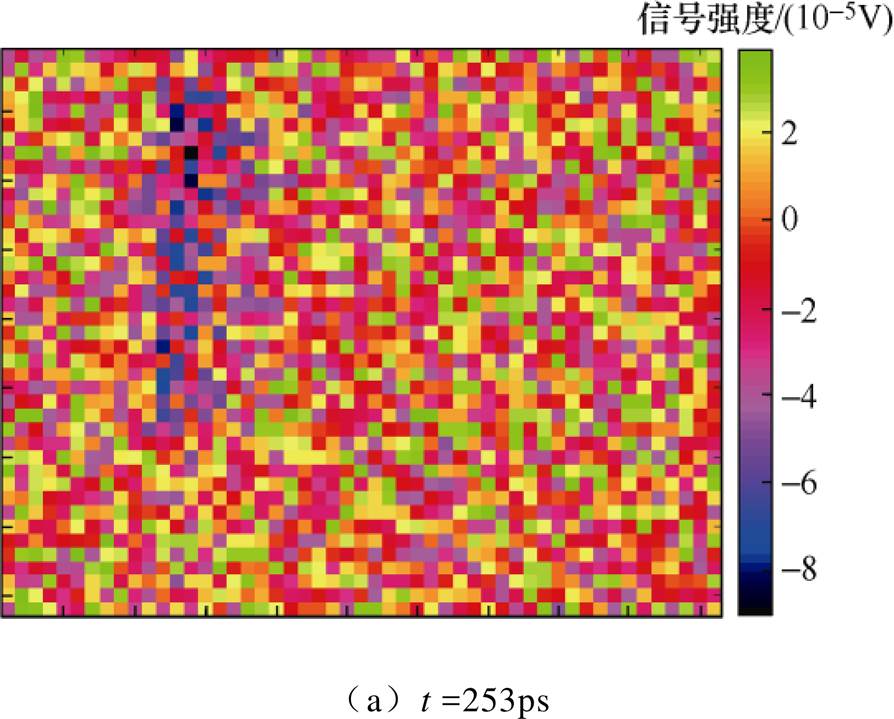

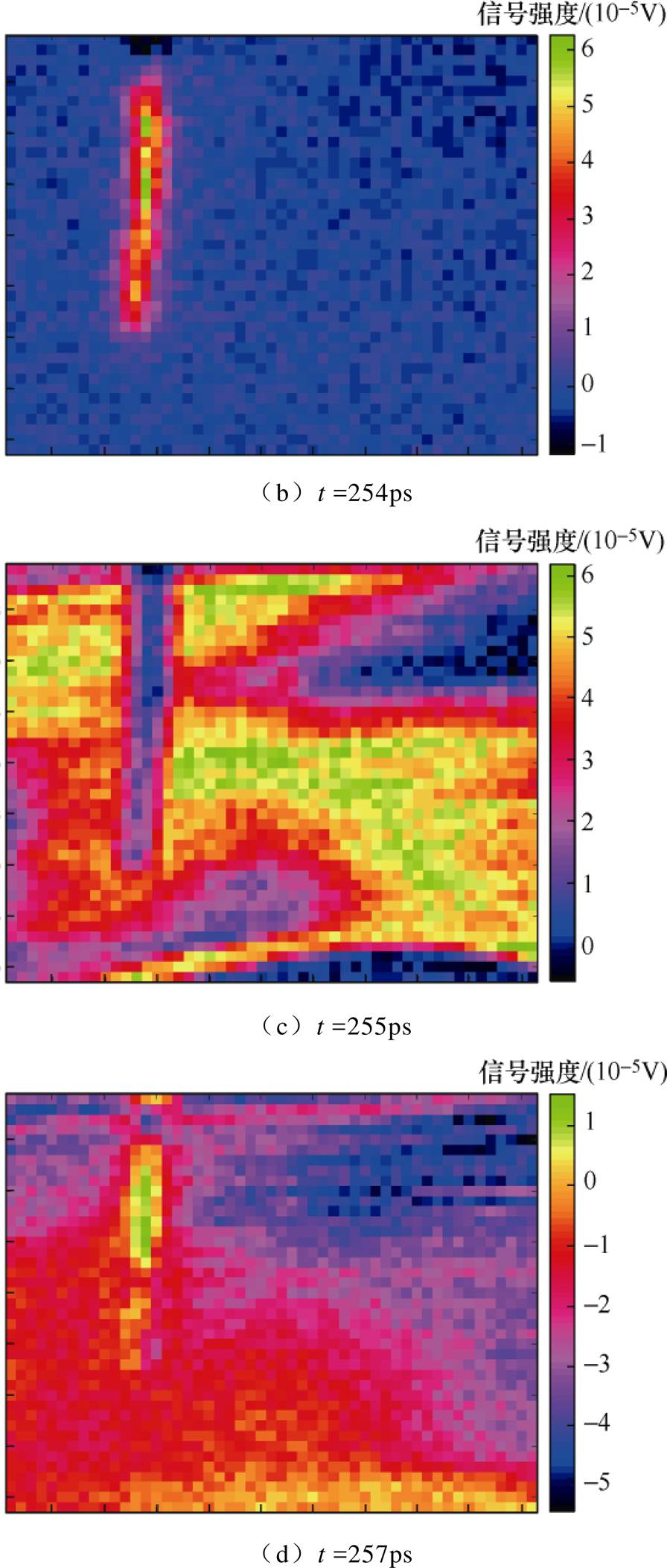

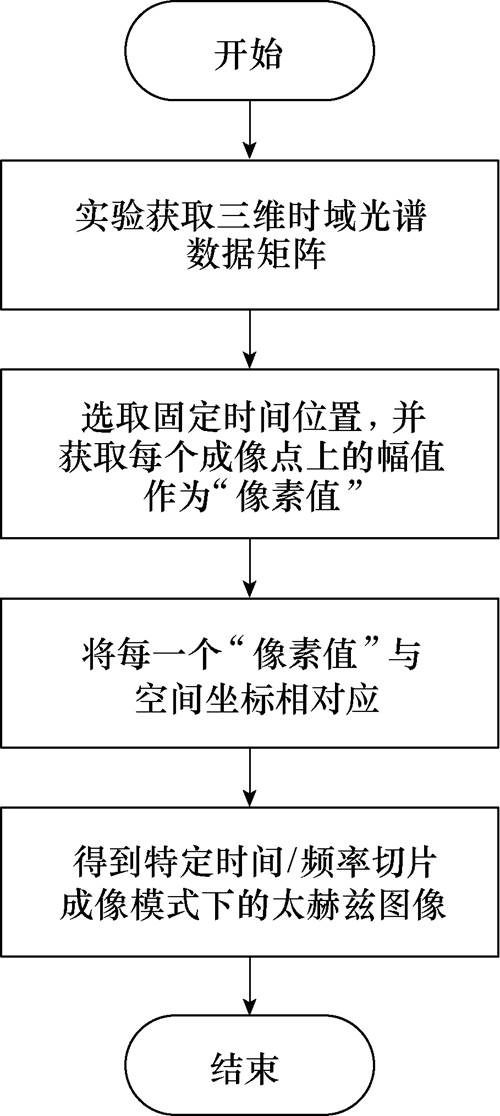

通过在3.2节对缺陷处信号的光谱分析可知,与完好的XLPE电缆样品相比,气隙处的太赫兹信号除了在幅值上有着明显差异之外,两者信号在时间延迟上也有较大的区分。时间切片成像是太赫兹时域光谱技术中特有的一种成像模式,其采用了某一固定时间点处的太赫兹信号幅值来进行成像。

太赫兹下的时间切片成像模式如图12所示,为采用时间切片成像算法所得到的电缆样品的太赫兹成像模式。在本实验中,其时间延迟分别固定为253ps、254ps、255ps、257ps。时间切片成像算法流程如图13所示,该种成像模式与目标物在空间中的成分分布相关。对比图11与图12可以得出,采用合适的时间切片成像算法能够有效地滤除背景噪声,并可以更加清晰地显现出XLPE中的气隙缺陷。

图12 太赫兹下的时间切片成像模式

Fig.12 Time slice imaging mode

图13 时间切片成像算法流程

Fig.13 Time slice imaging algorithm flow chart

针对XLPE电缆中存在的隐藏气隙缺陷问题,提出了一种新颖的基于太赫兹时域光谱技术的检测方法。论文建立了含有气隙缺陷的XLPE多层色散模型,设计了电缆样品的THz检测实验,利用频域和时域方法计算了XLPE的物理参数。针对本文所研究的XLPE气隙缺陷对象,THz光谱技术表现出了良好的检测效果:

1)可以准确定位XLPE电缆当中的气隙缺陷,并且能够获取气隙缺陷的几何形状信息,其分辨率可以达到亚毫米量级。

2)能够直接、便捷地提取XLPE的介电常数、折射率等物理量。

3)利用简单的数据处理可以较为准确地计算出气隙缺陷的尺寸信息,针对本文的研究对象其误差仅为2.9%。

THz-TDS技术在XLPE气隙缺陷探测当中有着出众的灵敏度和分辨能力,并且若采用近场成像的方式可以进一步提升分辨率,能够满足微米量级的观测需求。本文所作的研究为XLPE中隐藏气隙的探测提供了新的思路,并且可以应用在其他电气材料诸如气隙、杂质等缺陷的检测当中,用于电气绝缘材料的无损检测和状态评估。

参考文献

[1] 杜伯学, 李忠磊, 杨卓然, 等. 高压直流交联聚乙烯电缆应用与研究进展[J]. 高电压技术, 2017, 43(2): 14-24.

Du Boxue, Li Zhonglei, Yang Zhuoran, et al. Application and research progress of HVDC XLPE cables[J]. High Voltage Engineering, 2017, 43(2): 14-24.

[2] 付雨微, 王暄, 吴强华, 等. 新型UV XLPE电缆绝缘材料的交联及电学特性[J]. 电工技术学报, 2018, 33(23): 5564-5572.

Fu Yuwei, Wang Xuan, Wu Qianghua, et al. Cross- linked and electrical characteristics for cable insulating material of new UV XLPE[J]. Transactions of China Electrotechnical Society, 2018, 33(23): 5564-5572.

[3] 李忠磊, 杜伯学. 高压直流交联聚乙烯电缆运行与研究现状[J]. 绝缘材料, 2016, 49(11): 9-14.

Li Zhonglei, Du Boxue. Application and research status of high voltage direct current cross-linked polyethylene cable[J]. Insulating Materials, 2016, 49(11): 9-14.

[4] 杜伯学, 韩晨磊, 李进, 等. 高压直流电缆聚乙烯绝缘材料研究现状[J]. 电工技术学报, 2019, 34(1): 179-191.

Du Boxue, Han Chenlei, Li Jin, et al. Research status of polyethylene insulation for high voltage direct current cables[J]. Transactions of China Electro- technical Society, 2019, 34(1): 179-191.

[5] 李亚莎, 代亚平, 花旭, 等. 杂质对交联聚乙烯电缆内部电场和空间电荷分布影响[J]. 电工技术学报, 2018, 33(18): 4365-4371.

Li Yasha, Dai Yaping, Hua Xu, et al. The influence of impurities on electric field and space charge distribution in XLPE cable[J]. Transactions of China Electrotechnical Society, 2018, 33(18): 4365-4371.

[6] 张翀, 查俊伟, 王思蛟, 等. 高压直流电缆绝缘材料的发展与展望[J]. 绝缘材料, 2016, 49(2): 1-9.

Zhang Chong, Cha Junwei, Wang Sijiao, et al. Development and outlook of insulating materials for high voltage direct current cables[J]. Insulating Materials, 2016, 49(2): 1-9.

[7] 黄光磊, 李喆, 杨丰源, 等. 直流交联聚乙烯电缆泄漏电流试验特性研究[J]. 电工技术学报, 2019, 34(1): 192-201.

Huang Guanglei, Li Zhe, Yang Fengyuan, et al. Experimental research on leakage current of DC cross linked polyethylene cable[J]. Transactions of China Electrotechnical Society, 2019, 34(1): 192-201.

[8] 欧阳本红, 刘松华, 邓显波, 等. 高压XLPE电缆绝缘厚度优化设计[J]. 高电压技术, 2016, 42(8): 2388-2393.

Ouyang Benhong, Liu Songhua, Deng Xianbo, et al. Optimization design for insulation thickness of high- voltage XLPE cable[J]. High Voltage Engineering, 2016, 42(8): 2388-2393.

[9] 杨帆, 杨旗, 程鹏, 等. 电缆接头内部气隙放电缺陷下的绝缘劣化程度表征方法[J]. 电工技术学报, 2017, 32(2): 24-32.

Yang Fan, Yang Qi, Cheng Peng, et al. Study of cracking extent for gap discharge in insulating material of power cable joint[J]. Transactions of China Electrotechnical Society, 2017, 32(2): 24-32.

[10] 彭潜, 陈俊武, 梁望霖, 等. XLPE电缆工频耐压试验探讨[J]. 高电压技术, 2005, 31(5): 55, 82.

Peng Qian, Chen Junwu, Liang Wanglin, et al. Discuss AC voltage withstand test of XLPE power cable[J]. High Voltage Engineering, 2005, 31(5): 55, 82.

[11] 钟志毅, 欧景茹, 郭铁军. 交联聚乙烯绝缘电力电缆交流耐压试验研究[J]. 电网技术, 2007, 31(增刊1): 108-111.

Zhong Zhiyi, Ou Jingru, Guo Tiejun. Study on XLPE insulated cable AC voltage withstand test[J]. Power System Technology, 2007, 31(S1): 108-111.

[12] 钟立华, 马赛, 马壮. XLPE电缆绝缘介质损耗角正切测试方法的探讨[J]. 电线电缆, 2006(5): 30-32.

Zhang Lihua, Ma Sai, Ma Zhuang. On the measurement of tangent of dielectric loss angle in XLPE cables[J]. Electric Wire & Cable, 2006(5): 30-32.

[13] 褚晓锐, 钱波. 电缆介质损耗角正切的测量[J]. 光纤与电缆及其应用技术, 2008(4): 13-15.

Chu Xiaorui, Qian Bo. Measurement of dielectric loss tand on cable[J]. Optical Fiber & Electric Cable & Their Applications, 2008(4): 13-15.

[14] 郭灿新, 张丽, 钱勇, 等. XLPE电力电缆中局部放电检测及定位技术的研究现状[J]. 高压电器, 2009, 45(3): 56-60.

Guo Canxin, Zhang Li, Qian Yong, et al. Current status of partial discharge detection and location techniques in XLPE power cable[J]. High Voltage Apparatus, 2009, 45(3): 56-60.

[15] 罗俊华, 冯江, 袁检, 等. 交联聚乙烯电缆局部放电高频检测技术的研究[J]. 电网技术, 2001, 25(12): 42-45.

Luo Junhua, Feng Jiang, Yuan Jian. et al. Study on detection of partial discharge in XLPE cable at higher frequency[J]. Power System Technology, 2001, 25(12): 42-45.

[16] Siegel P H. Terahertz technology[J]. IEEE Transa- ctions on Microwave Theory & Techniques, 2002, 50(3): 910-928.

[17] Hu B B, Nuss M C. Imaging with terahertz waves[J]. Optics Letters, 1995, 20(16): 1716-1718.

[18] Zimdars D, Valdmanis J A, White J S, et al. Tech- nology and applications of terahertz imaging non- destructive examination: inspection of space shuttle sprayed on foam insulation[J]. AIP Conference Proceedings, 2005, 760(1): 570-577.

[19] Cheng Li, Wang Liming, Mei Hongwei, et al. Research of nondestructive methods to test defects hidden within composite insulators based on THz time-domain spectroscopy technology[J]. IEEE Transactions on Dielectrics & Electrical Insulation, 2016, 23(4): 2126-2133.

[20] Nishimura N, Ogura R, Matsumoto S, et al. Study of molecular behavior in oxidation of insulating oil using terahertz spectroscopy[J]. Electrical Engineering in Japan, 2013, 183(1): 9-15.

[21] Geunju K, Seokgy J, Sun J H, et al. Evaluation of insulating oil by terahertz time domain spectro- scopy[J]. The Transactions of the Korean Institute of Electrical Engineers C, 2006, 55(8): 411-416.

[22] Gorenflo S, Tauer U, Hinkov I, et al. Dielectric properties of oil–water complexes using terahertz transmission spectroscopy[J]. Chemical Physics Letters, 2006, 421(4): 494-498.

[23] 颜彪, 陈杰, 周立, 等. 一种电缆试验用针气隙缺陷制作方法: 中国, CN103983907A[P]. 2014-08-13.

Air Gap Detection and Analysis of XLPE Cable Insulation Based on Terahertz Time Domain Spectroscopy

Abstract The implied air gap defects will seriously affect the insulation cross-linked polyethylene (XLPE) and cause potential safety issues. In this paper, a novel nondestructive detection method of XLPE based on terahertz time-domain spectroscopy (THz-TDS) was proposed. The multi-layer dispersion model of XLPE with air gap defects was established and the defect feature of air gap had been investigated carefully. Based on theoretical model, actual XLPE sample was used to simulate the air gap defects artificially. Then the transmission THz-TDS system was employed to carry out the spectral imaging experiments. There sultsshow that obvious difference in both amplitude and phase can be observed by comparing the normal signal with the defect signal. Further analysis of the signal spectrum can obtain the geometric size information of the air gap defect hidden in XLPE, and the calculation error is less than 2.9%. In addition, the characteristics of air gap can be represented more intuitively by THz imaging technique. The terahertz imaging algorithm proposed in this paper can extract the position and shape information of air gap defect conveniently. Through theoretical analysis and experimental verification, this paper proves the feasibility of a new non-destructive testing method based on THz-TDS system for concealed air gap defects in XLPE, which provides a new idea for non-destructive detection of cable insulation defects and can be applied to other electrical equipment detection.

keywords:Terahertz time domain spectroscope, cross-linked polyethylene (XLPE), non- destructive testing, Terahertz imaging

中图分类号:TM247

DOI: 10.19595/j.cnki.1000-6753.tces.190662

国家自然科学基金面上项目(51777023)和重庆市研究生科研创新项目(CYB17010)资助。

收稿日期2019-06-02

改稿日期 2019-11-23

谢声益 男,1993年生,硕士研究生,研究方向为电磁成像方法及其应用等。E-mail: Xsy-CQU@outlook.com

杨 帆 男,1980年生,教授,博士生导师,研究方向为输变电设备电磁热力耦合场计算与应用等。E-mail: yangfancqu@gmail.com(通信作者)

(编辑 崔文静)