图1 双螺杆泵典型结构

Fig.1 The typical structure diagram of twin-screw pump

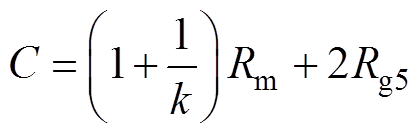

摘要 提出一种定子连体双转子同步并行直驱永磁电机,用于双螺杆泵、挤压类负载并行对驱机械装备中,该电机取消传动齿轮等驱动设备,解决了动密封问题,可保证负载并行两轴同步性,系统效率得到提升。文中阐述定子连体双转子同步并行直驱永磁电机基本结构与运行机理;提出双转子之间区域为同步区,利用等效磁路法详细分析双转子不同位置时同步区磁路特点及电机电磁关系;提出电机设计方法,分析同步区对电机性能影响。设计制造一台电机进行仿真与实验研究,实验结果表明,所提电机达到直驱负载要求,较原有驱动电机具有效率更高、可靠性更好、密封更完善、体积更小、同步性更高的优势。

关键词:并行直驱 双转子同步 定子连体 永磁电机

矿山、食品以及传输类领域经常采用一些并行对驱设备,比如双螺杆泵、双螺杆挤压机以及双螺杆轧机等。传统的驱动方式通常有两个轴,分为主动轴与从动轴,由三相异步电机驱动主动轴旋转,主动轴通过同步齿轮带动从动轴旋转,完成机械加工。“齿轮带动”的驱动方式会产生一系列机械润滑、维护等问题。

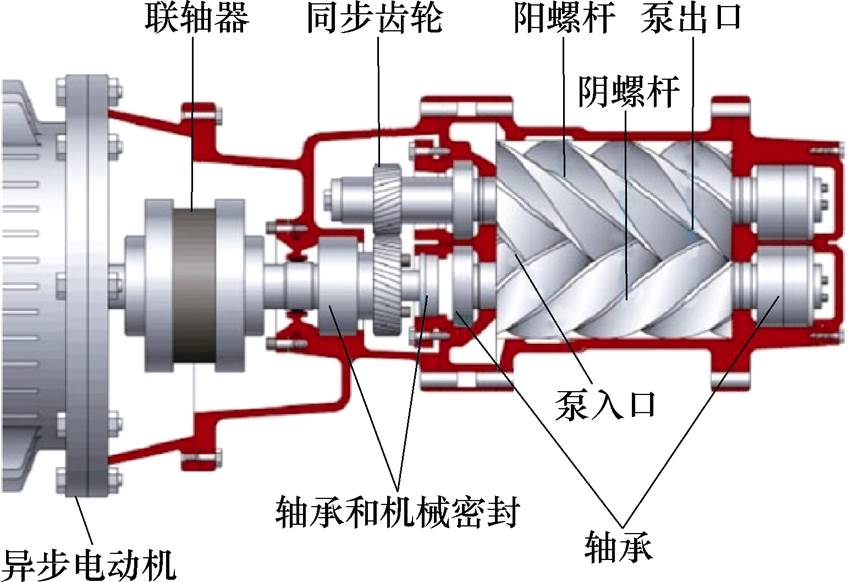

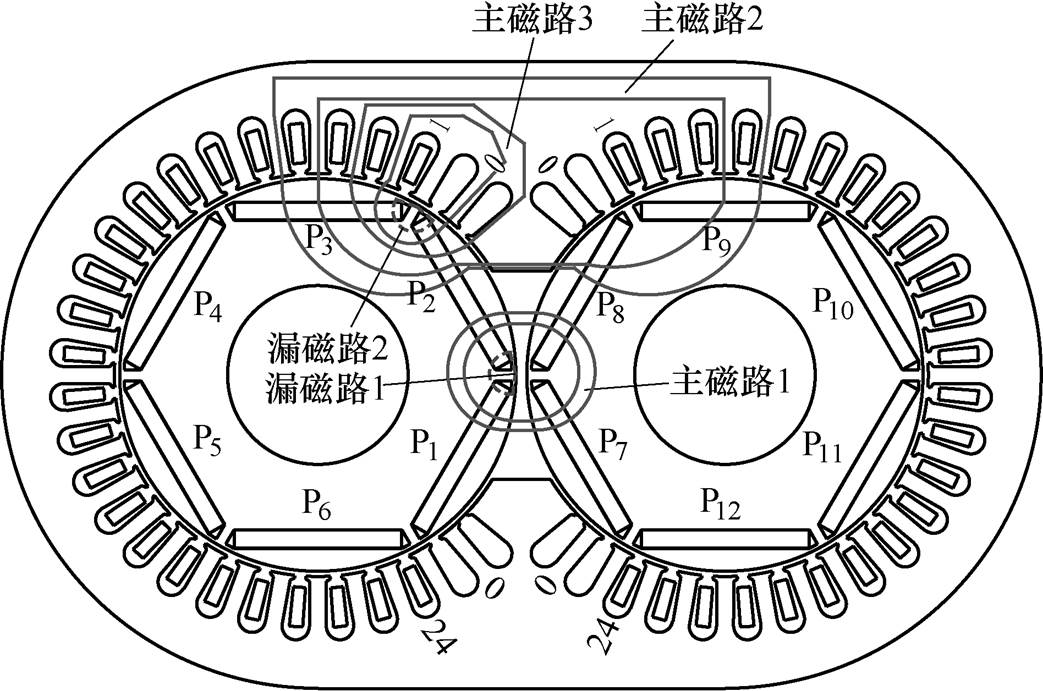

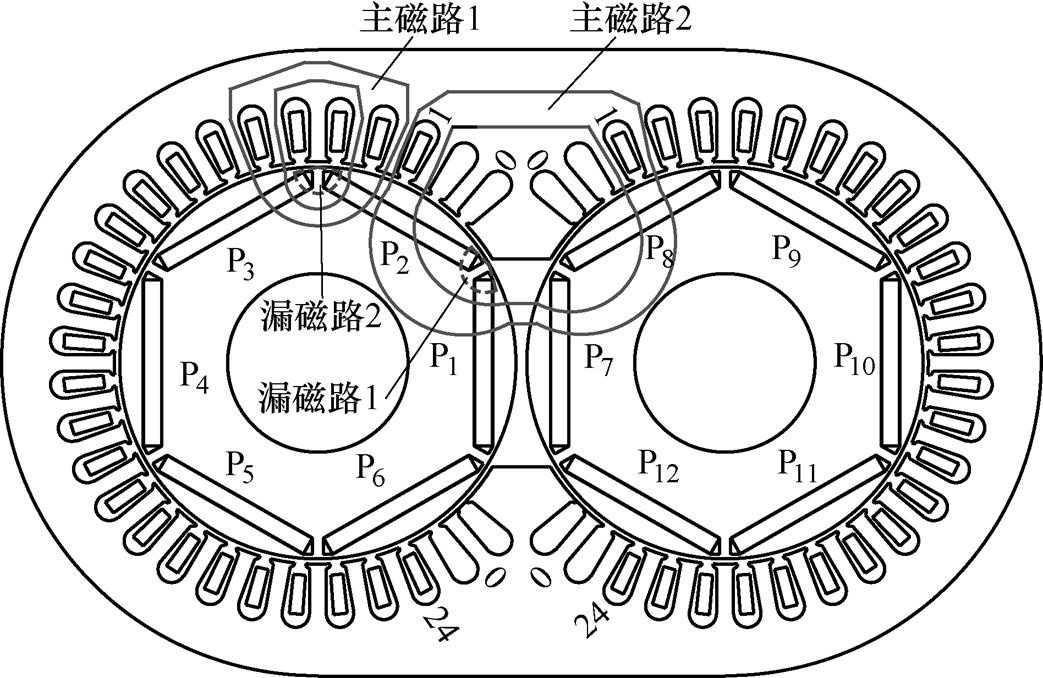

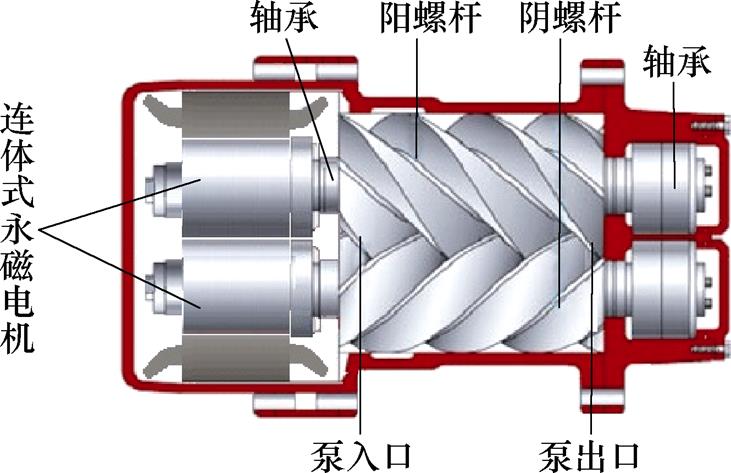

以双螺杆泵为例,该泵具有排量大、低紊流、振动噪声低以及对输送的介质不敏感等优点,适合于高、中、低压力下输送各种粘度范围内的介质,并且严格要求双螺杆同步旋转,是工业、农业以及人们日常生活中不可缺少的重要装备[1-2]。双螺杆泵的典型结构如图1所示,双螺杆轴并行放置,由异步电动机通过联轴器驱动阴螺杆(主动螺杆)轴,经过同步齿轮的传动驱动阳螺杆(从动螺杆)反向同步旋转,输送介质在两螺杆中间沿轴向传输,同步齿轮由一对反向旋转的模数和齿数相同的机械齿轮组成,这种传动系统中同步齿轮会产生润滑油脂渗漏带来动密封的问题,由于齿轮的存在对泵的转速带来了一定限制,引起一系列振动噪声并且因带有异步电机、齿轮、减速机造成装备体积庞大。

图1 双螺杆泵典型结构

Fig.1 The typical structure diagram of twin-screw pump

针对上述问题,只有取消同步齿轮,改变传统的传动结构,才能从根本上解决。首先,取消同步齿轮传动,就要用两台电动机分别驱动阴、阳螺杆反向同步旋转,但并行放置的双螺杆间距很小,必须将电机设计成小直径的细长结构,但细长电机生产制造困难,在较高转速运行时,还存在着机械强度等问题[3]。除此之外,两个电机的驱动结构增加了机械密封数量,使泵的密封难度增大,所以不能用双电机分别驱动螺杆的传动结构。

其次,有学者采用磁力齿轮取代机械齿轮。但磁力齿轮传动转矩时,主动轮和从动轮存在矩角特性问题,不能做到高精度的同步旋转,并没有彻底解决同步驱动问题[4-5]。故用磁力齿轮简单取代机械齿轮亦不可行。

为解决上述问题,本文提出了一种定子连体双转子同步并行直驱永磁电机,简称连体电机(Connected Permanent Magnet Synchronous Motor, CPMSM),用于实现双螺杆泵、挤压类负载的同步驱动。

连体电机结构上包括两个并行转子与一个切割部分铁心后组合的连体式定子,这种部分缺少的结构可以解决双螺杆间距很小无法使用两台电机同步驱动的问题。两个并行转子镜像对称位置永磁体磁极相反,利用异性相吸特性可保证双螺杆同步旋转。不同于本文所提双转子连体电机,大量学者研究同心式结构复合电机,应用于水下航行器、电动汽车驱动装置、风力发电、潮流发电机领域[6-8]。还有部分学者研究轴向磁通双转子电机,对该结构的研究重点集中在电机的设计和建模仿真等理论方面,主要应用于水下推进等设备[9-12]。文献[13-14]主要集中在双转子电机的设计和仿真建模等理论方面,无过多的应用实例。

本文提出的应用于双螺杆泵的连体电机,无论在电机领域,还是双螺杆类装备领域,目前国内外仍然处于空白状态。该电机两个转子之间是并行放置,能够直接驱动两个并行轴负载的传动系统,实现双螺杆泵无齿轮同步传动。

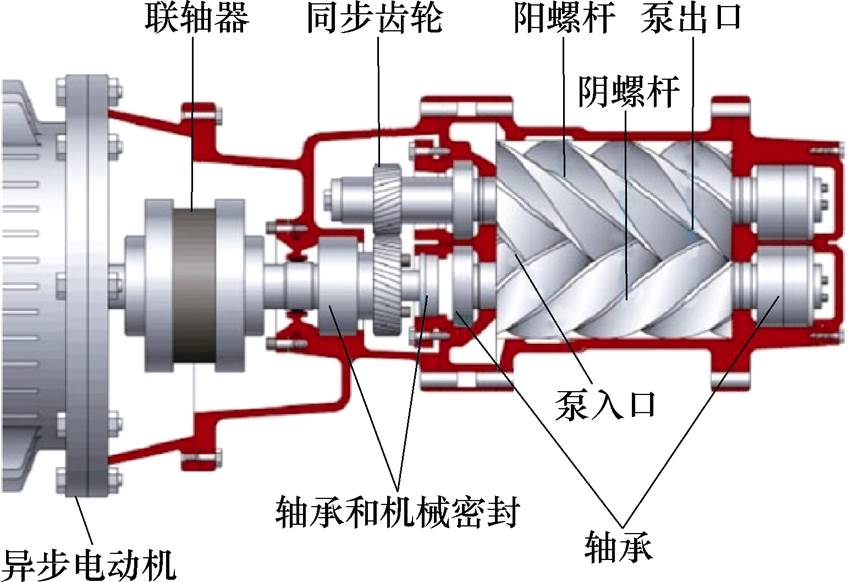

本文提出的连体电机为两个圆柱形定子各切割掉部分定子铁心后,形成两个相同的结构,将两个定子并列放置连接在一起,上下相同材料填充并焊接平整,构成以中心线镜像对称的连体式定子。定子铁心的内部两个空腔形成近似“∞”型结构,其横截面外轮廓的两端为圆弧形,上下两端面为平面形。左、右两侧定子槽数Z相等,均匀分布在连体式定子铁心空腔内壁上,槽内嵌有相同绕组结构形式的两套三相绕组,同时通以三相电流,每个槽内电流流向相同。为了保证电机磁路完整度,添加若干虚槽0,虚槽中不嵌放绕组。连体电机双转子均为p对极,同一转子上相邻永磁体间N、S极交替分布,左、右两个转子镜像对称位置永磁体极性相反,即N极对S极,S极对N极。双转子与连体电机定子铁心内部的空腔同心,结构如图2所示。图2中,连体定子左右两边同时标号1号~24号,相同序号中绕组电流方向相同,Z0个虚槽0号中不放绕组。永磁体标号为P1~P12,同一转子上相邻永磁体P1与P2极性相反,左、右两个转子镜像对称位置永磁体P2与P8极性相反。

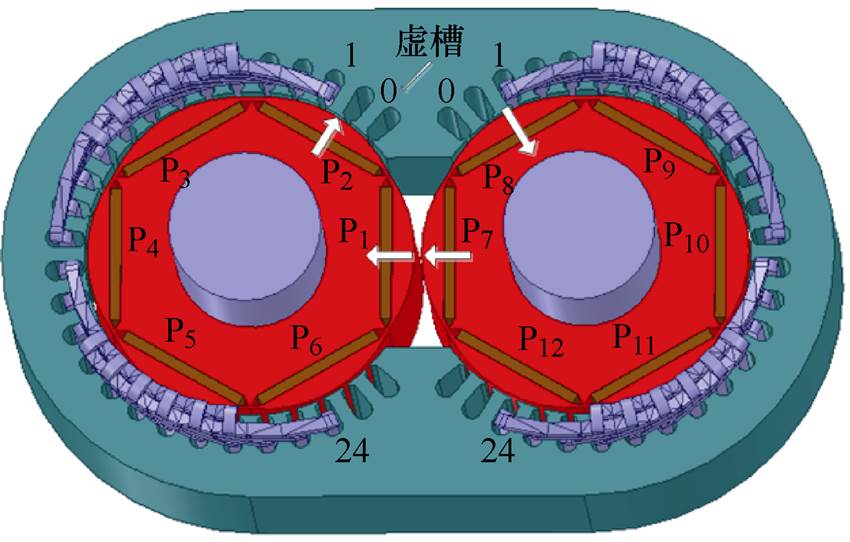

连体电机与传统电机相比,最大不同之处为中间定子切割部分(同步区),如图3所示,点画线框切割部分统称为同步区,定子间距离d是决定同步区范围的一个参数,而另一个决定同步区范围的参数为转子间气隙dr。dr又标注为drmax与drmin。drmax是同步区转子间距最大处,与定子间距离d相差两倍定、转子间气隙。drmin是同步区转子间距最小处,可任意设置,不局限于定、转子间气隙。

图2 连体电机结构

Fig.2 The structure of CPMSM

图3 同步区示意图

Fig.3 The schematic diagram of synchronous area

综上所述,连体电机定子相同序号中绕组电流方向相同,左、右两个转子镜像对称位置永磁体P2与永磁体P8极性相反,将产生一对反向的旋转磁场,在旋转磁场作用下,永磁体同步跟随反向旋转,实现对转。中间部分依据磁力齿轮原理总是相互吸引,保持更好的同步性。稳定状态时,永磁体P1与永磁体P7总是完全相对,这由磁极间特性导致。

连体电机双转子为同步反向旋转,由于连体电机的特殊结构,在旋转过程中,会达到一个特殊旋转时刻,即左、右两块永磁体正好旋转到完全相对处,这一特殊旋转瞬间,磁路会有一些不同,为了保持电机能够正常旋转,需要对电机旋转过程进行分析。无论旋转到何种状态,电机左侧与电机右侧同普通电机无异,此处直接研究连体电机同步区部分等效磁路模型。

第一种状态由永磁体P2出发一共有5条磁路,此时引入永磁体参与不同路径所占比例系数k,代表着永磁体P2在每条磁路所占的比例系数。如图4所示,主磁路由实线表示,漏磁路由虚线表示。

图4 第一种状态磁路示意图

Fig.4 The schematic diagram of the first magnetic circuit

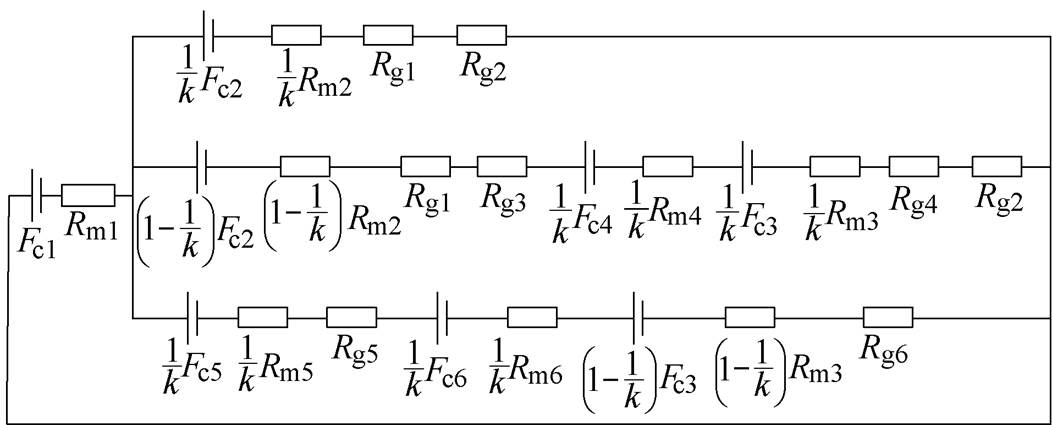

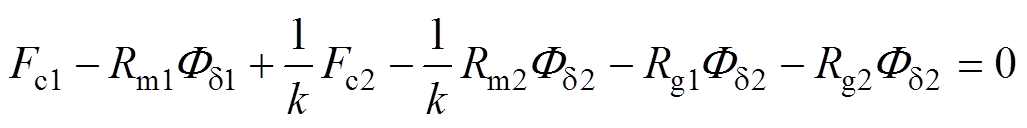

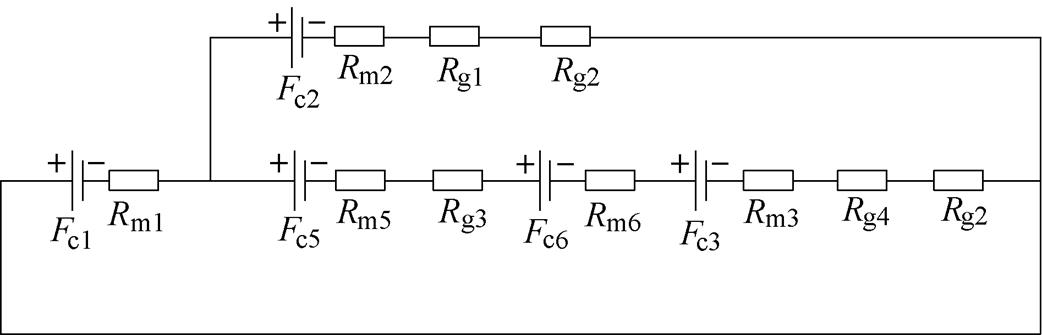

连体电机永磁体摆放方式为内置式,每一对永磁体之间存在少量漏磁。漏磁磁阻远大于主磁通路径的磁阻,并且定子铁心与转子铁心的磁导率也远远大于空气磁导率。故忽略掉一部分磁阻得到等效磁路如图5所示。

图5 第一种状态简化等效磁路

Fig.5 The simplified equivalent magnetic circuit diagram of the first case

图5中,Fc1~Fc6分别为永磁体P1~P3、永磁体P7~P9的磁动势(A);Rm1~Rm6分别为对应永磁体内磁阻(W);Rg1、Rg2、Rg5、Rg6为电机气隙磁阻(W);Rg3、Rg4为中间同步区两永磁体之间气隙磁阻(W)。

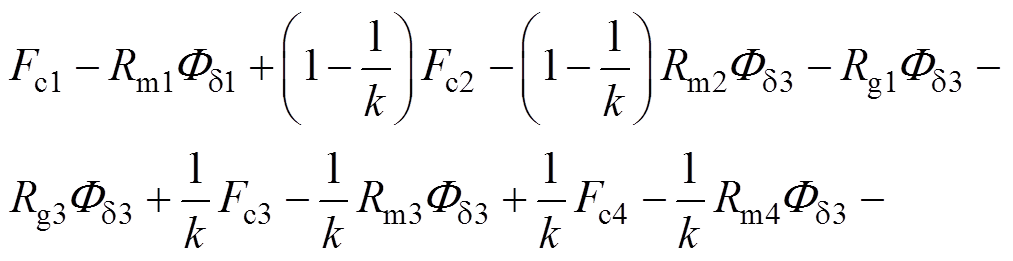

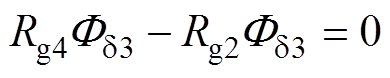

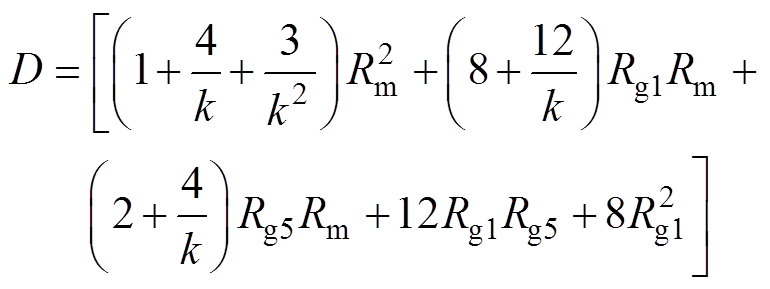

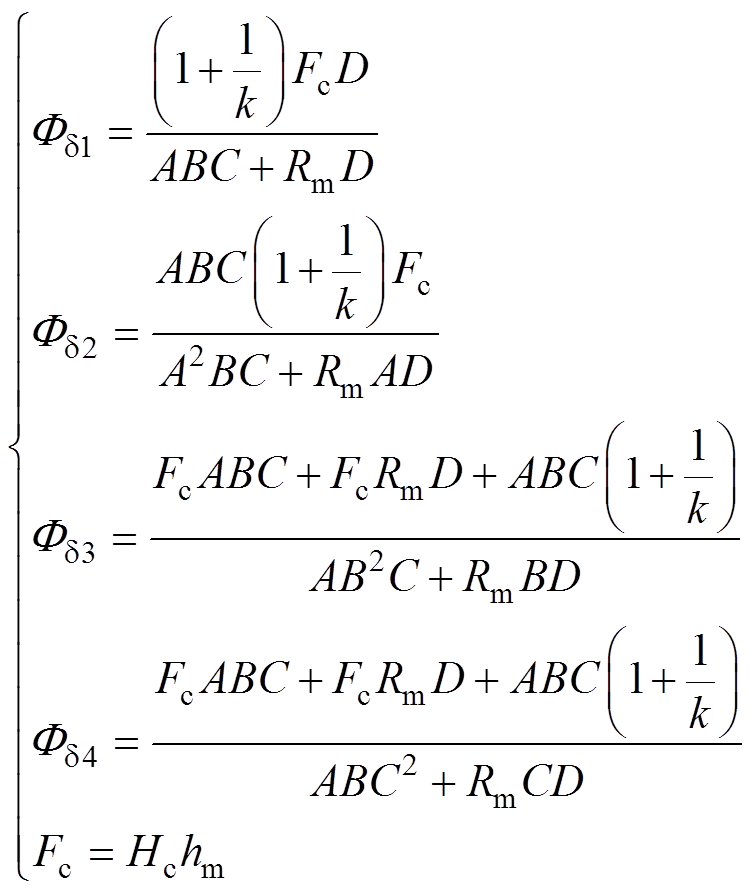

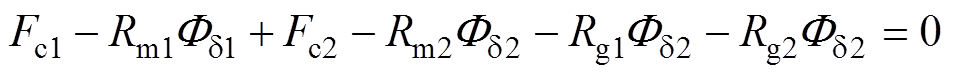

此时连体电机等效磁路计算公式如式(1)~式(3)所示。

(1)

(1)

(2)

(2)

(3)

(3)式中, (i=1, 2, 3, 4)为每条磁路的磁通。

(i=1, 2, 3, 4)为每条磁路的磁通。

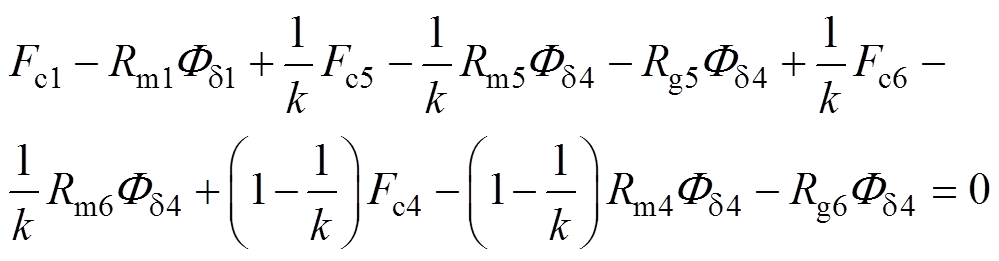

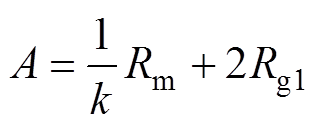

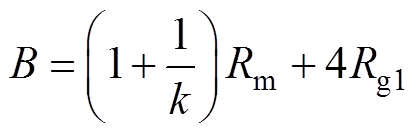

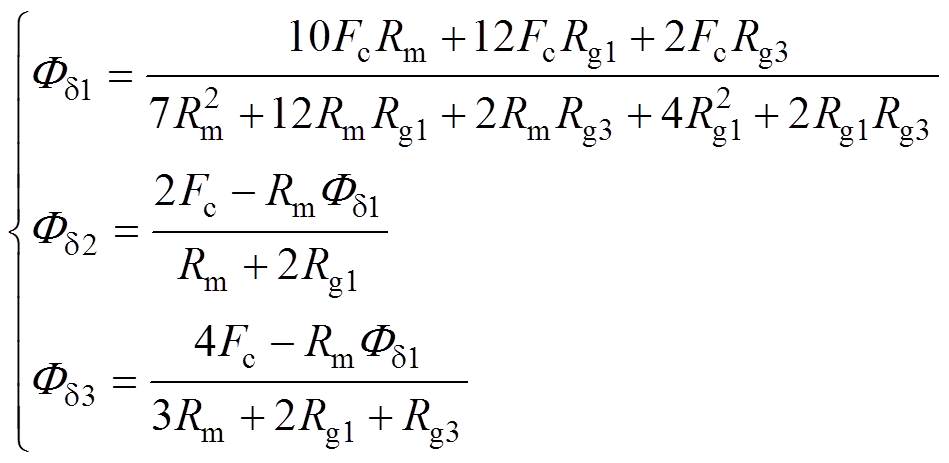

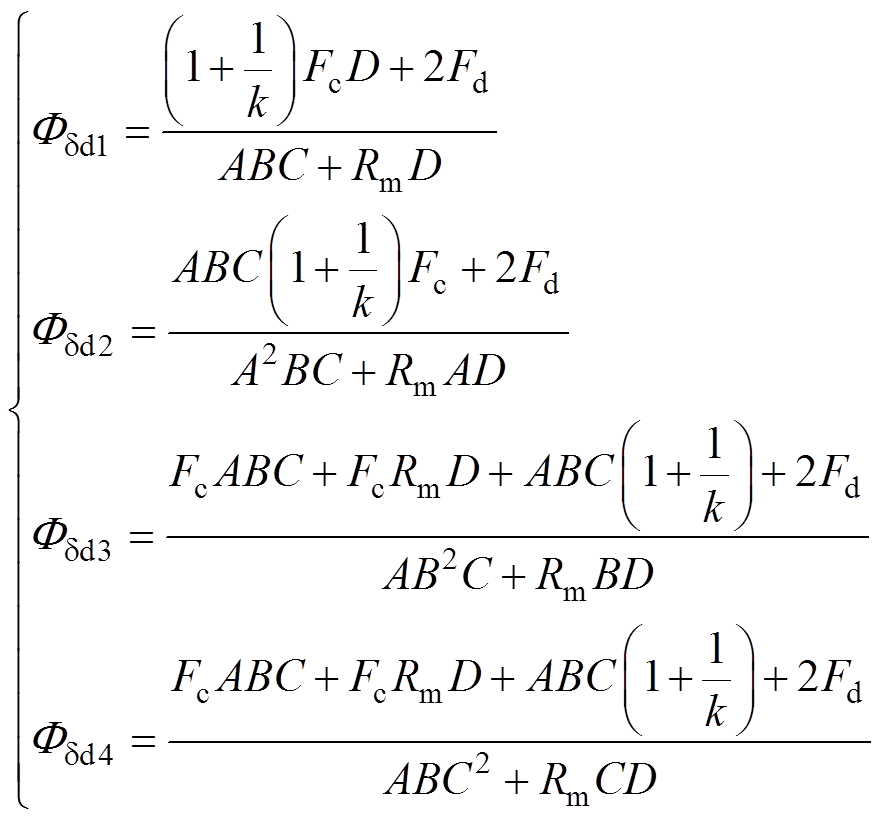

每块永磁体内磁阻定义为近似相等,电机气隙磁阻近似相等,整理后各个主磁路磁通计算如式 (4)所示。为使公式表述更简便,引入系数A、B、C、D。

(4)

(4)式中,Hc为永磁体矫顽力(A/m);hm为永磁体磁化方向长度(m);Fc为永磁体磁动势(A);Rm为永磁体内磁阻(W)。

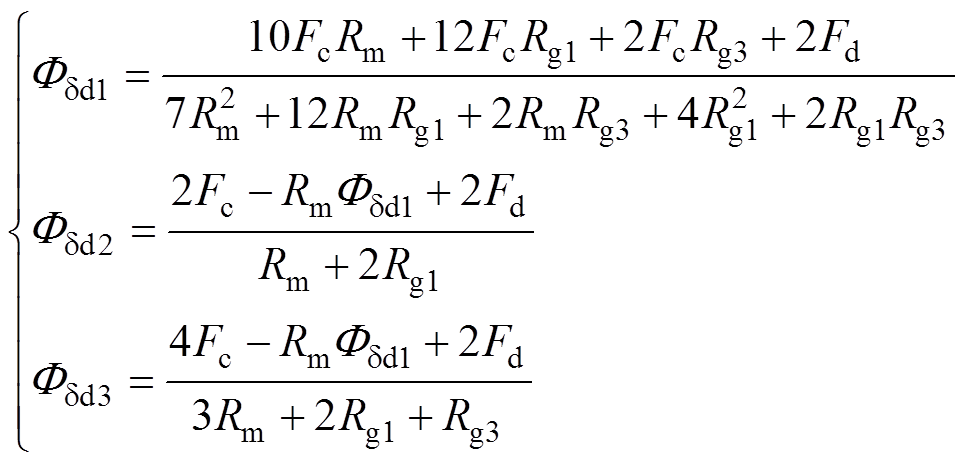

第二种状态为左、右两块永磁体正好旋转到完全相对处。如图6所示,主磁路由实线表示,漏磁路为虚线表示。连体电机第二种状态简化等效磁路模型如图7所示。图7中,Rg1、Rg2、Rg5为电机气隙磁阻(W);Rg3为中间同步区两永磁体之间气隙磁阻(W)。

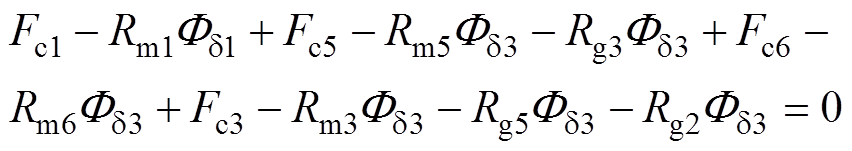

此时连体电机等效磁路计算式为

(5)

(5)

图6 第二种状态磁路示意图

Fig.6 The schematic diagram of the second magnetic circuit

图7 第二种状态简化等效磁路

Fig.7 The simplified equivalent magnetic circuit diagram of the second case

(6)

(6)每块永磁体内磁阻定义为近似相等,电机气隙磁阻近似相等。整理后各个主磁路磁通计算式为

(7)

(7)

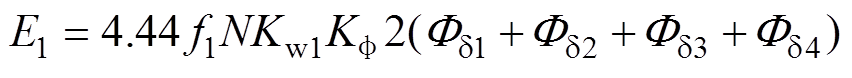

根据连体电机等效磁路以及同步电机的等效物理模型,可得连体电机的空载反电动势为

(8)

(8)式中,N为有效线圈匝数;f1为电机频率(Hz);Kw1为电机单相基波绕组因数;Kf 为气隙磁通波形系数。

电机负载状态,电枢反应磁动势将通过dq变换,分解成直轴分量Fd与交轴分量Fq,按照上述情况直接列出连体电机两种状态下各磁路磁通,第一种状态各磁路磁通如式(9)、式(10)所示,第二种状态直轴磁通如式(11)所示,交轴磁通与第一种状态一致。

(9)

(9) (10)

(10)

式中,Rg7、Rg8为电机交轴气隙磁阻(W)。

(11)

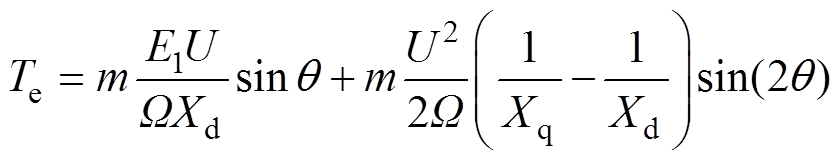

(11)根据电机dq坐标系下的磁链空间矢量关系,电机输出转矩可通过直轴、交轴磁链来表示为

(12)

(12)

式中,m为相数;E1为连体电机励磁电动势(V);U为连体电机电枢端电压(V);W 为电机角速度(rad/s);q 为电机功角(°);Xd为直轴电抗(W);Xq为交轴电抗(W)。

对于整数槽绕组,每极每相槽数q为

(13)

(13)式中,Q为定子槽数;p为极对数。

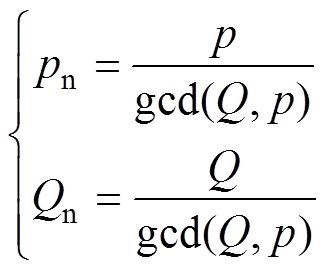

定义连体电机定子槽数Q与极对数p之间存在着一个最大公约数gcd(Q, p),引用定子分块原则[15],令Qn=Q/gcd(Q, p),pn=p/gcd(Q, p),在满足电机对称的情况下,一定会有2pn个磁极下每相占有Qn/m个槽,电机齿槽分布、磁动势向量图、电量向量图都是以2pn个磁极为一个周期,而一共形成gcd(Q, p)个周期,则

(14)

(14)为了尽可能少地切割定子,在电机中需要引出尽可能多的并联支路数,而连体电机最多的并联支路数为gcd(Q, p)。同时,还需保证连体电机在切割后依然包含成对磁极,因此连体电机定子切割原则为

a=1,2,…,n

a=1,2,…,n

即保证电机尽可能多条支路的情况下切割掉一条支路,同时还应保证剩余支路包含成对永磁体。

另外,对于二极电机来说,定子无法进行切割,不能设计为连体电机。对于四极电机,定子虽可以按照规则进行切割,但需切割掉定子的1/2,过于浪费,无实际意义,故连体电机适用于六极以及以上电机。

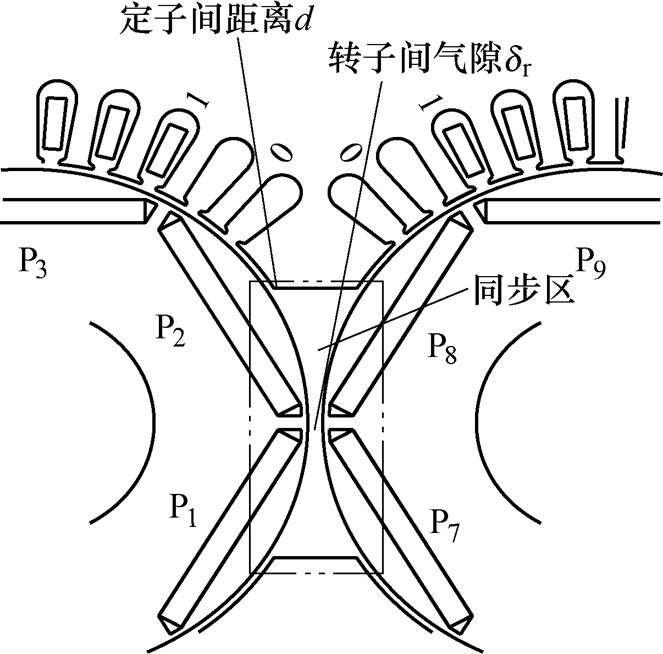

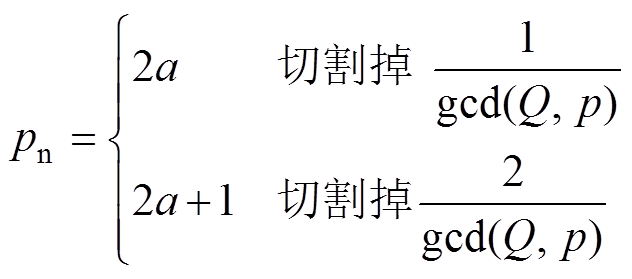

连体电机运行时为同步反向旋转,保证镜像对称位置的磁极磁性相反的同时还需保证镜像对称槽中绕组电流方向一致,形成两个反向旋转磁场。而在切割的边端,为了保证电机磁路的一致性,需尽可能多地保留电机虚槽,虚槽中只开定子槽口,不嵌放绕组,这样所剩余绕组依然三相对称,不影响电机稳定运行。连体电机磁力线走向如图8所示,当电机留有虚槽时,连体电机切割部分的磁力线走向更接近于完整部分的磁力线,在电机性能以及强度符合的情况下,尽可能多地开这类虚槽,更能保证电机切割部分磁路与完整部分一致。连体电机没有开虚槽时,磁力线会走磁阻最小部分,会与完整部分的磁路不一致,因此,尽可能多地保留电机虚槽有益于连体电机性能。

图8 连体电机磁力线走向示意图

Fig.8 The schematic diagram of the trend of the magnetic line of CPMSM

若电机为双层绕组结构,由于单台电机定子切割后圆周方向不完整,导致在结尾处的绕组无法安放,可将连体电机定子看作一个不规则形状的同步电机定子,故单台电机左侧结尾线圈可直接跨到右侧电机起始位置,但需保证绕组连接顺序以及电流流通方向正确,这样只改变绕组端部长度,而绕组连接方式与常规双层叠绕组保持一致,电机绕组仍为三相对称;若电机为单层绕组结构,单台电机定子切割后周向不完整不会影响绕组排列,相当于直接切割整条支路中的绕组,故电机绕组连接方式没有改变。

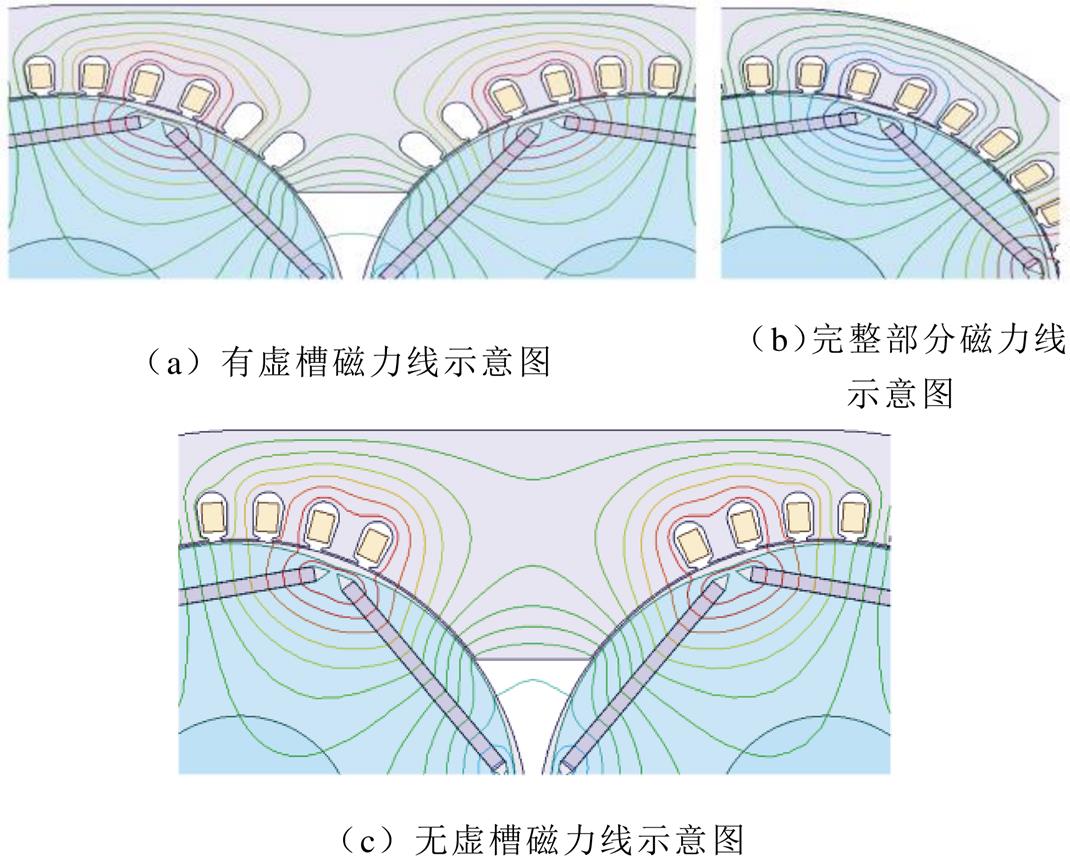

以单台6极24槽的连体电机为例,采用单层绕组结构,定子去掉一条支路中绕组。连体电机绕组分相见表1,左、右两套定子绕组镜像对称分布。

表1 连体电机绕组分相

Tab.1 The winding phase of the CPMSM

极相槽号 左侧电机右侧电机 A1, 2, 13, 1414, 13, 2, 1 Z3, 4, 15, 1616, 15, 4, 3 B5, 6, 17, 1818, 17, 6, 5 X7, 8, 19, 2020, 19, 8, 7 C9, 10, 21, 2222, 21, 10, 9 Y11, 12, 23, 2424, 23, 12, 11

连体电机左侧电机剩余绕组为三相对称绕组WR,右侧电机剩余绕组同样为三相对称绕组WL,WR与WL两套绕组并联连接,形成并行三相对称绕组,WR引出的端部出线端与WL的出线端一一对应连结,最终连接在一台变频器上,给电机供电。

连体电机转子在静止时,双转子极性相反磁极靠在一起,当其中一个转子旋转时,通过磁力作用另一转子一定会跟随同步旋转。

电机设计一般采用恒转矩调速原理,恒转矩调速原理为保持 恒定,前提是当匝数N不变的情况。但连体电机属于切割掉部分电机,匝数N是变化的,故在保持切割前后的转矩一致时,是保持

恒定,前提是当匝数N不变的情况。但连体电机属于切割掉部分电机,匝数N是变化的,故在保持切割前后的转矩一致时,是保持 恒定。因此,在连体电机设计中需要注意恒转矩调速原理,以保证连体电机可以按照设计要求稳定运行。

恒定。因此,在连体电机设计中需要注意恒转矩调速原理,以保证连体电机可以按照设计要求稳定运行。

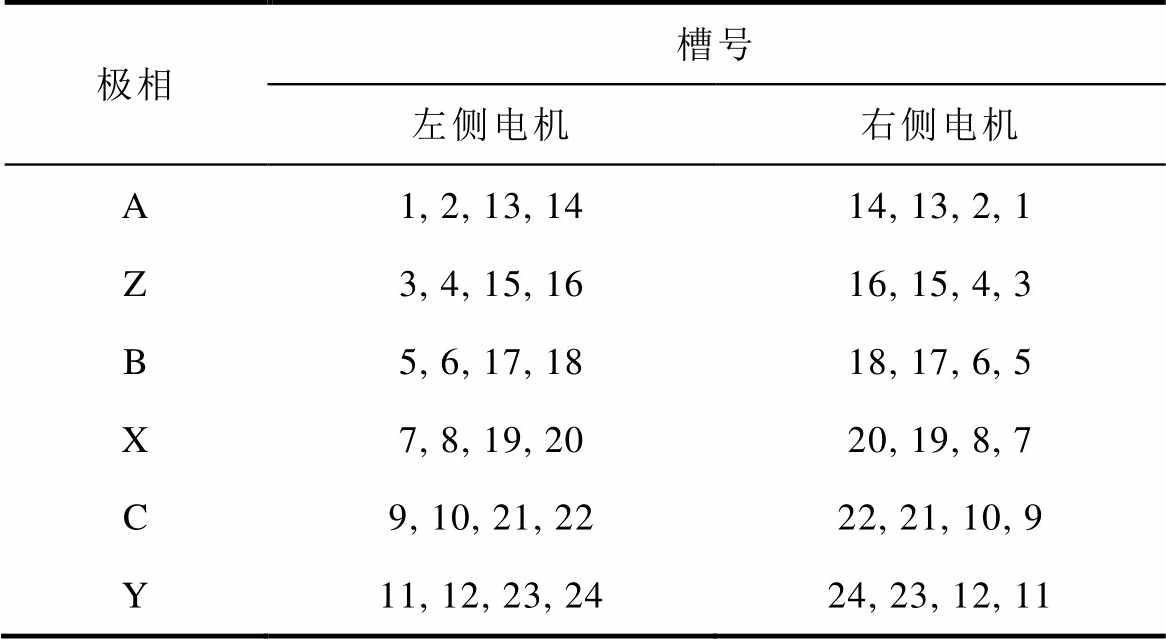

对于同步区的设计,如图3所示,在定子切割部分统称为同步区,定子间距离d是决定同步区范围的一个参数,而另一个决定同步区范围的参数为转子间气隙dr。下面分别分析这两个参数对连体电机性能的影响。

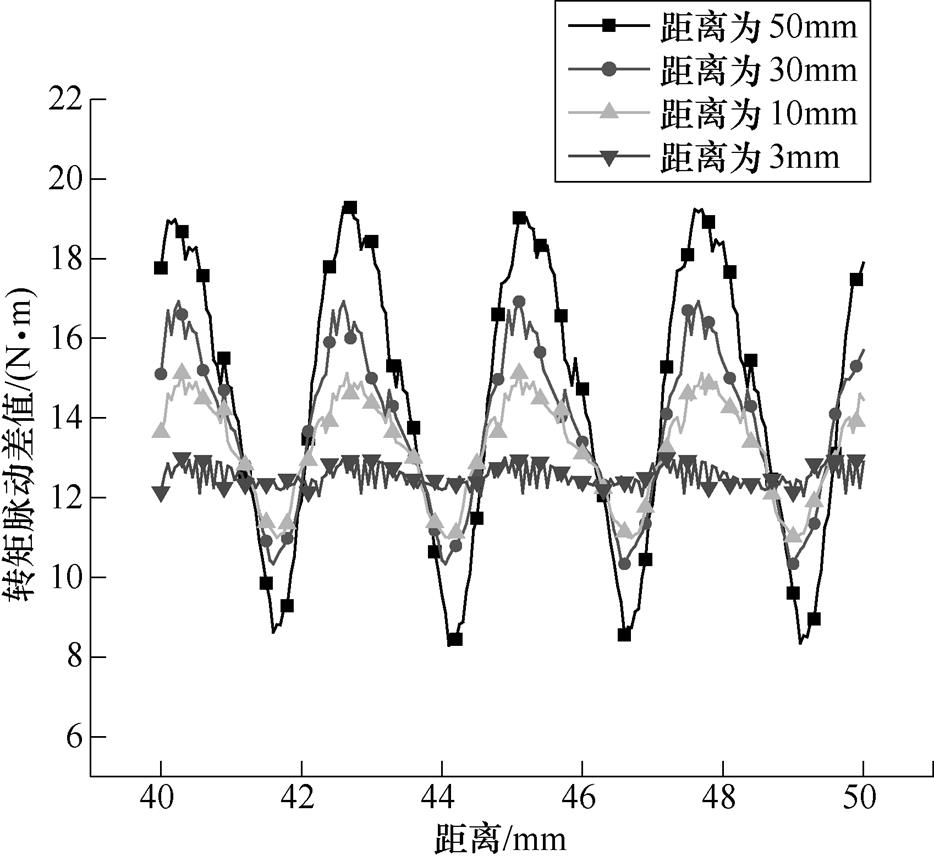

分析定子间距离d对电机性能的影响。定义连体电机电磁转矩最大值与最小值之间存在转矩脉动差值DT,d主要影响着DT,其中d越小,表示连体定子磁钢片用量越大,经过的磁路越多,两转子间直接磁路越少。由此可见,d对于连体电机稳态性能有很大影响。利用有限元软件分析,得到不同定子间距离下的转矩波动如图9所示,可明显看出,随着定子间距离d的增大,连体电机转矩脉动增大,但是从电机损耗方面来说,当d过小时,磁场中谐波含量较多,会导致杂散损耗相应增加。同时,d过小也会增加硅钢片的使用量以及电机装配工艺难度,这样会造成电机生产周期增长,电机成本增加。因此,本次设计选取定子间距离d=10mm。

图9 不同定子间距离下转矩波动

Fig.9 The torque ripple under different stator spacing

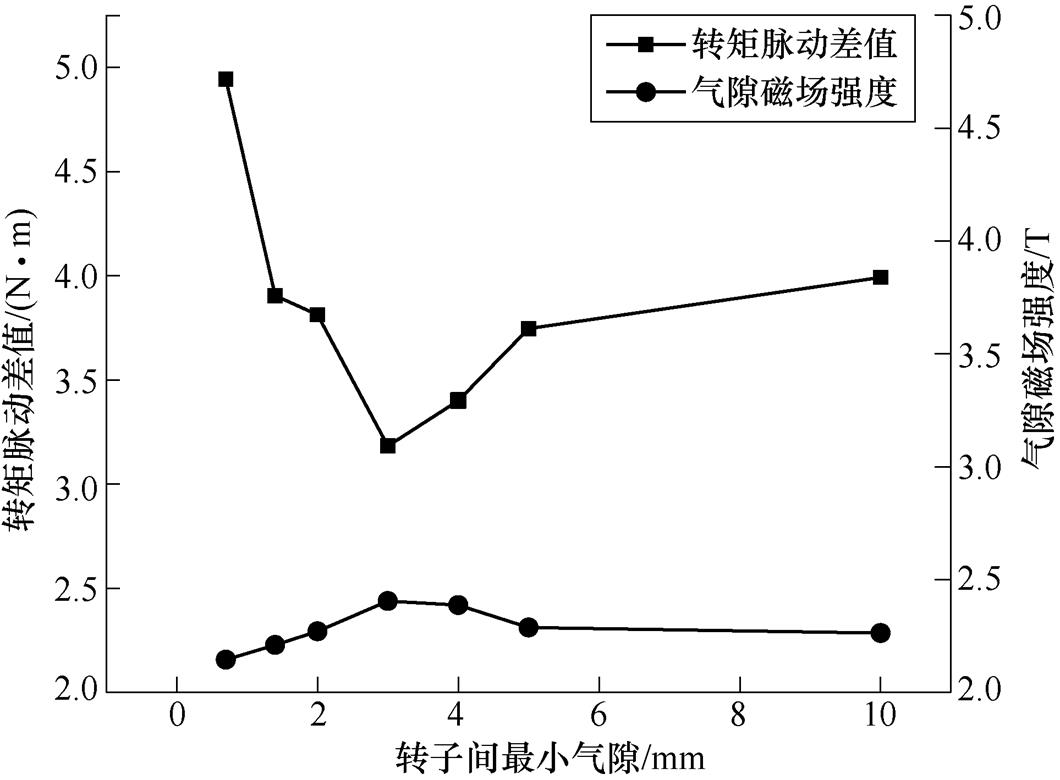

对于连体电机,转子间气隙dr主要影响着DT与气隙磁场强度dB。转矩脉动差值较明显,会有一系列如图9的变化,但气隙磁场强度变化较小,若直接给出仿真结果不容易对比。故这里主要选取drmin,将仿真结果分析对比之后列出如图10所示变化趋势,随着转子间气隙dr的增大,DT先减小后增大,而dB先增大后减小。从中可以看出,drmin=3mm时,DT最小,dB最大。因此,本次设计选取转子间气隙drmin=3mm。

图10 不同转子间气隙下转矩脉动及气隙磁场强度

Fig.10 The torque ripple and air gap magnetic field intensity under different rotor air gaps

连体电机的主要参数见表2。

表2 连体电机主要参数

Tab.2 The primary parameters of the CPMSM

参 数数 值 额定功率/kW6 额定电压/V380 额定频率/Hz225 额定电流/A10.08 极对数/台3 槽数/台36 效率0.938 额定转矩/(N·m)12.74

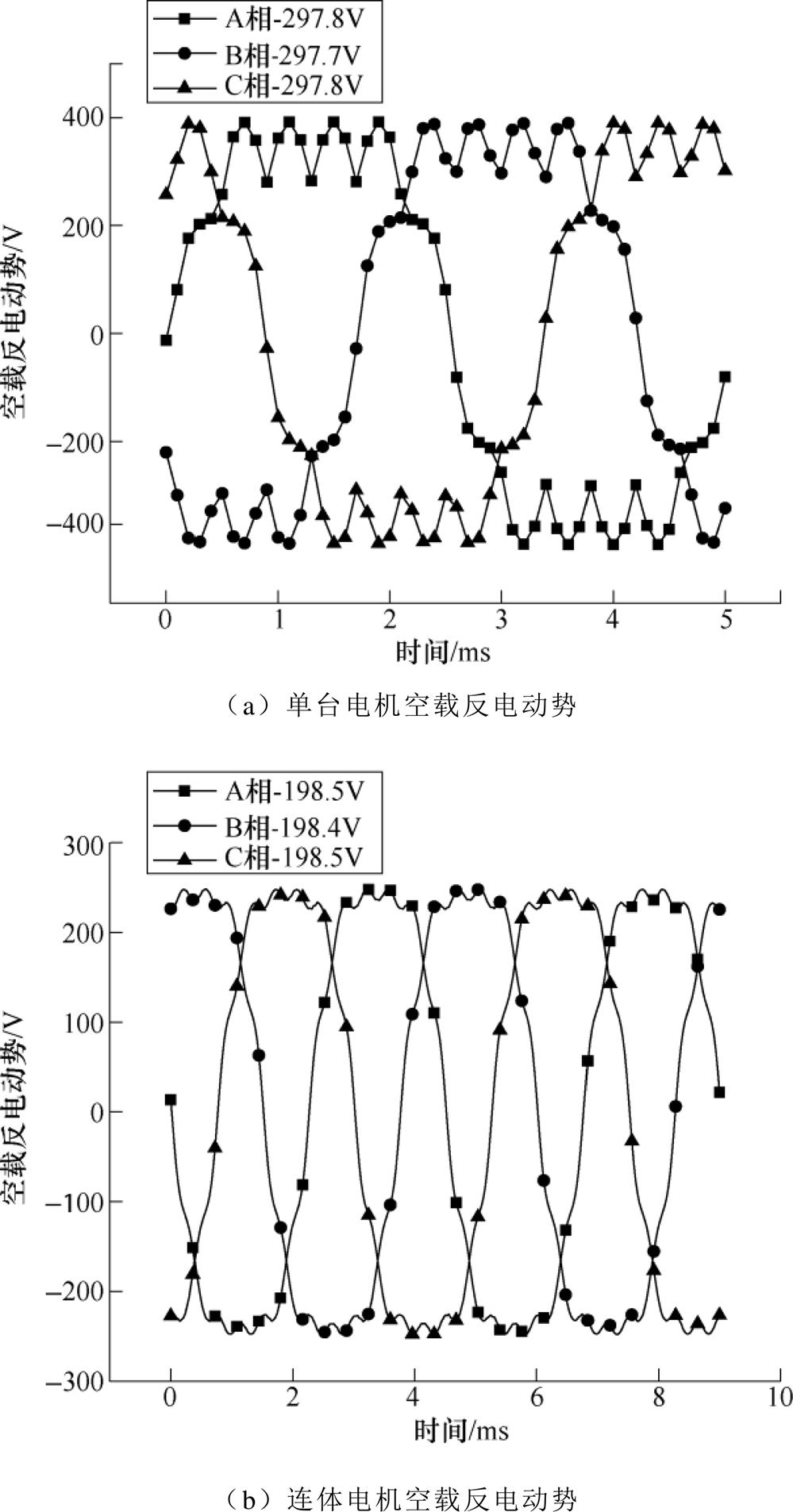

根据恒转矩调速原理,连体电机功率为6kW时,选取的单台6极36槽电机为4.5kW,利用有限元软件分别进行单台电机与连体电机的建模仿真。单台电机空载反电动势如图11a所示,图中A相反电动势为297.8V,这是为了保证在切割后连体电机反电动势可以满足要求。

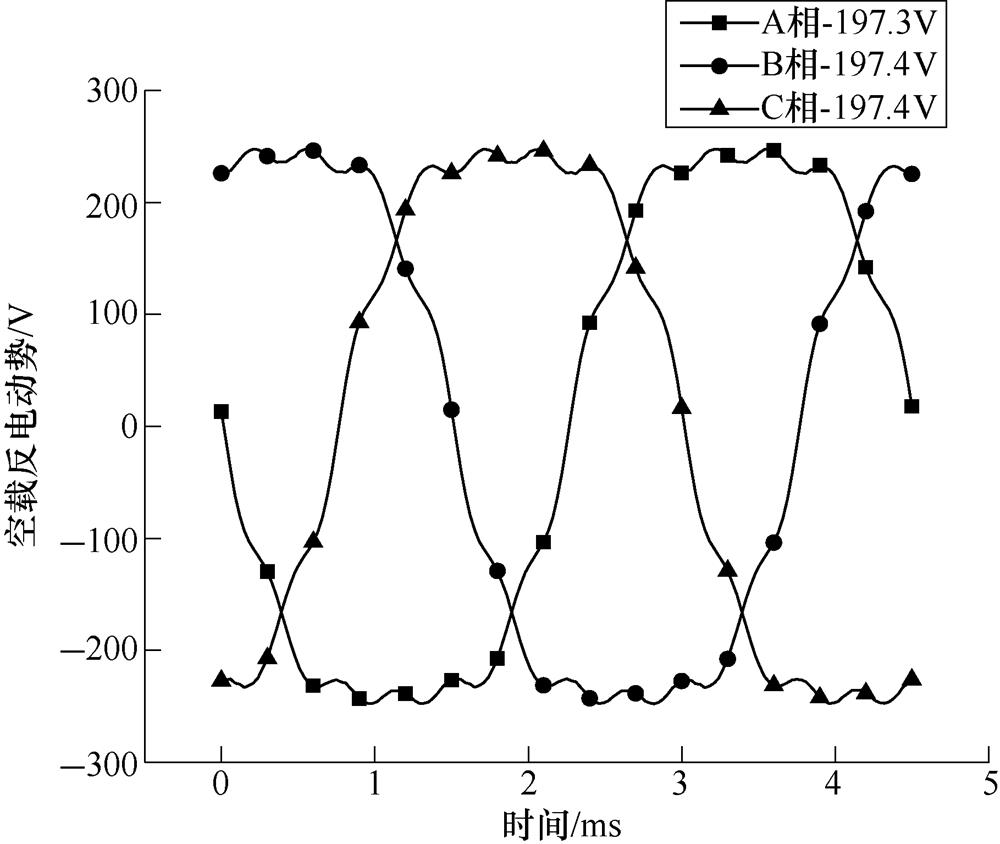

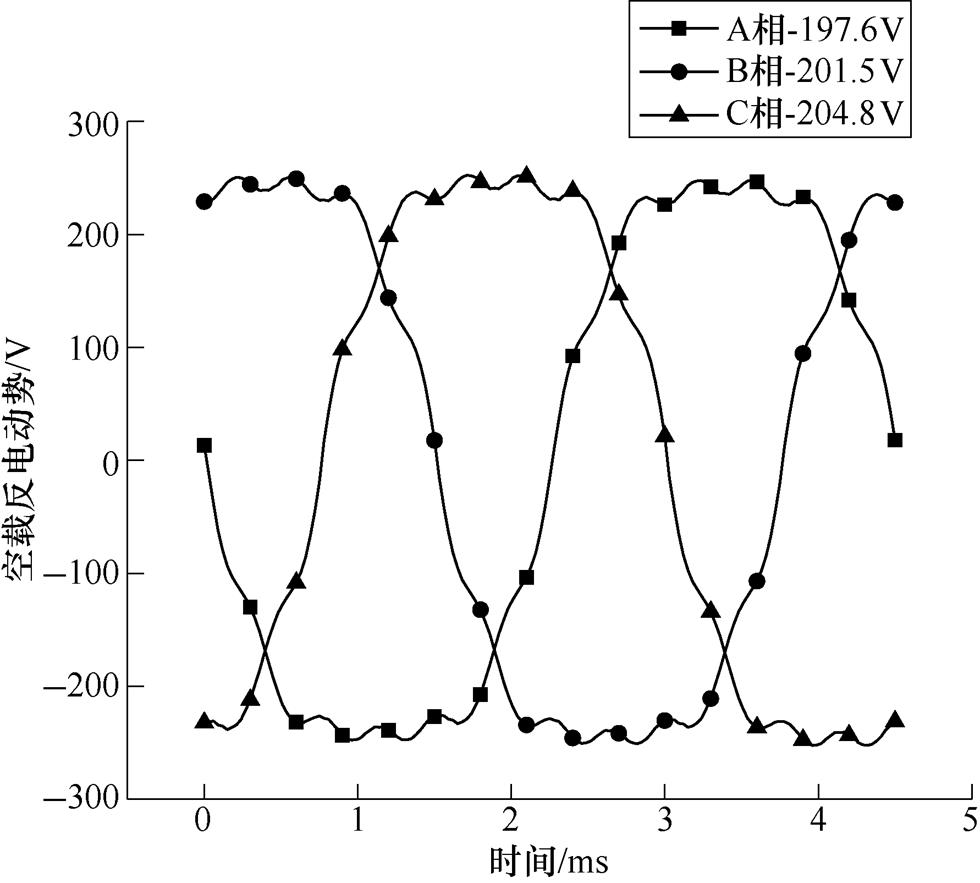

连体电机特殊结构,左、右两部分并联联接,分别将各相电源并股,最终引出三相电源。故在空载状态下三相反电动势波形如图11b所示,从图中可以看出A相反电动势为198.5V,但反电动势有些趋于平顶波,可以后续通过不均匀气隙等办法进行优化。将A相反电动势与等效磁路法计算出的反电动势对比,其结果基本吻合,因此等效磁路法推导数学模型成立。

图11 单台电机与连体电机空载反电动势波形

Fig.11 The EMF waves of single motor and CPMSM

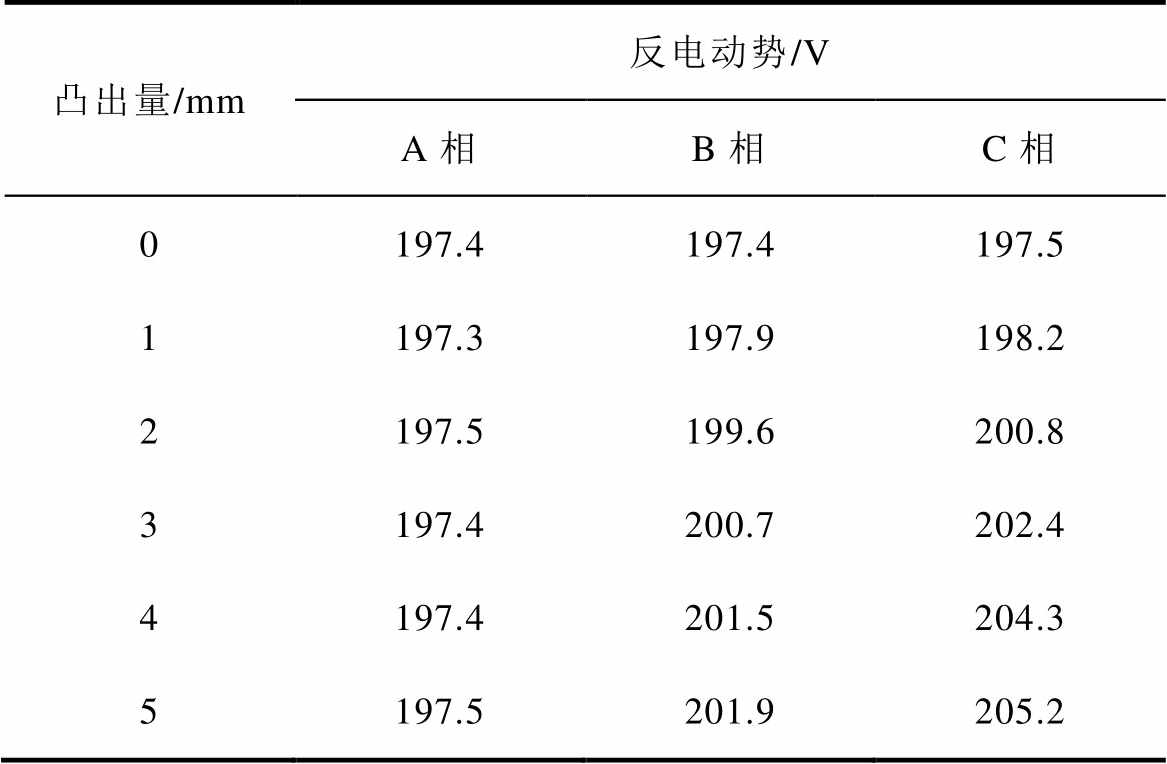

制造连体电机时左、右两个转子之间容易产生误差,当双转子卧式放置时,左侧转子较右侧转子容易凸出几毫米,接下来对这个误差进行进一步分析。命名该误差为凸出量,凸出量不同时记录连体电机A相、B相、C相反电动势有效值,见表3,从表中可以看出,凸出1mm时,电机反电动势几乎不受影响,三相反电动势基本保持对称,但凸出量逐渐增大时,反电动势明显出现三相不对称问题,对电机性能影响较大。因此,在之后制造生产中,严格注意保持双转子轴向一致,避免带来电机反电动势三相不对称的问题。

表3 双转子不同凸出量对应反电动势

Tab.3 The EMF corresponding to different protrusions of two rotors

凸出量/mm反电动势/V A相B相C相 0197.4197.4197.5 1197.3197.9198.2 2197.5199.6200.8 3197.4200.7202.4 4197.4201.5204.3 5197.5201.9205.2

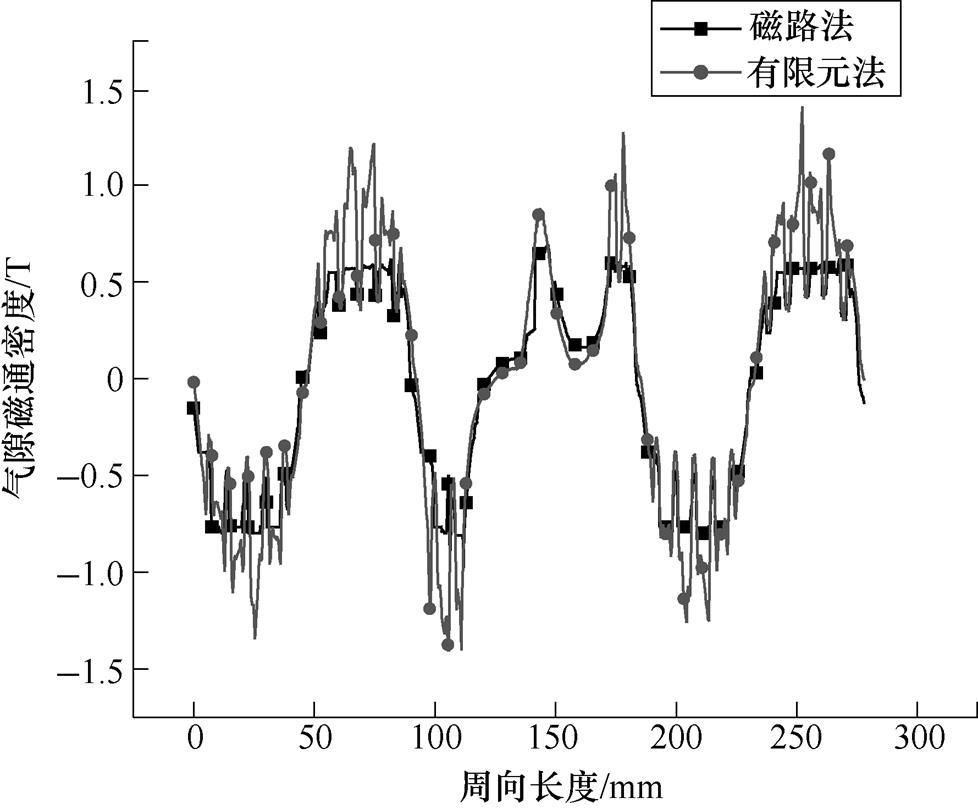

电机初相位为0°时,气隙磁通密度有限元仿真结果与简化等效磁路法计算结果对比如图12所示。电机气隙磁通密度在同步区处出现明显变化,这是由于同步区没有定子绕组,不会产生电枢反应,但其整体趋势依然趋近于正弦波,永磁体励磁磁场仍为主要部分。从图中可以看出,简化等效磁路法与有限元法稍有误差,特别是在齿槽位置处误差较大,这是由于在简化等效磁路法计算中,不能精确考虑定子开槽对气隙磁通密度的影响,但两种方法整体趋势接近,等效磁路法推导数学模型成立。

图12 不同算法气隙磁通密度对比

Fig.12 The comparison of air-gap magnetic flux density in different algorithms

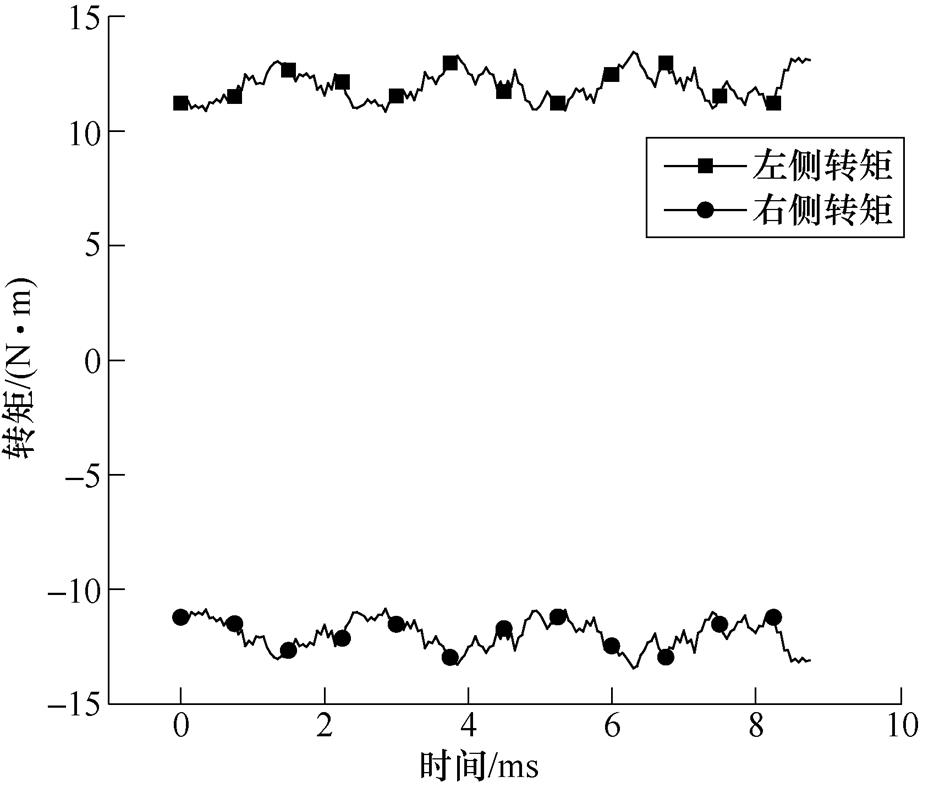

对连体电机进行负载仿真,主要观测电机的转矩值,如图13所示,左、右两部分电机转矩对称,波动较小,连体电机稳定运行。其中将左侧电机仿真结果与等效磁路法计算结果对比,如图14所示,图像表明有限元软件仿真结果与等效磁路计算结果相吻合,等效磁路法推导数学模型成立。

图13 连体电机电磁转矩

Fig.13 The electromagnetic torque of CPMSM

图14 不同算法电磁转矩对比

Fig.14 The comparison of electromagnetic torque in different algorithms

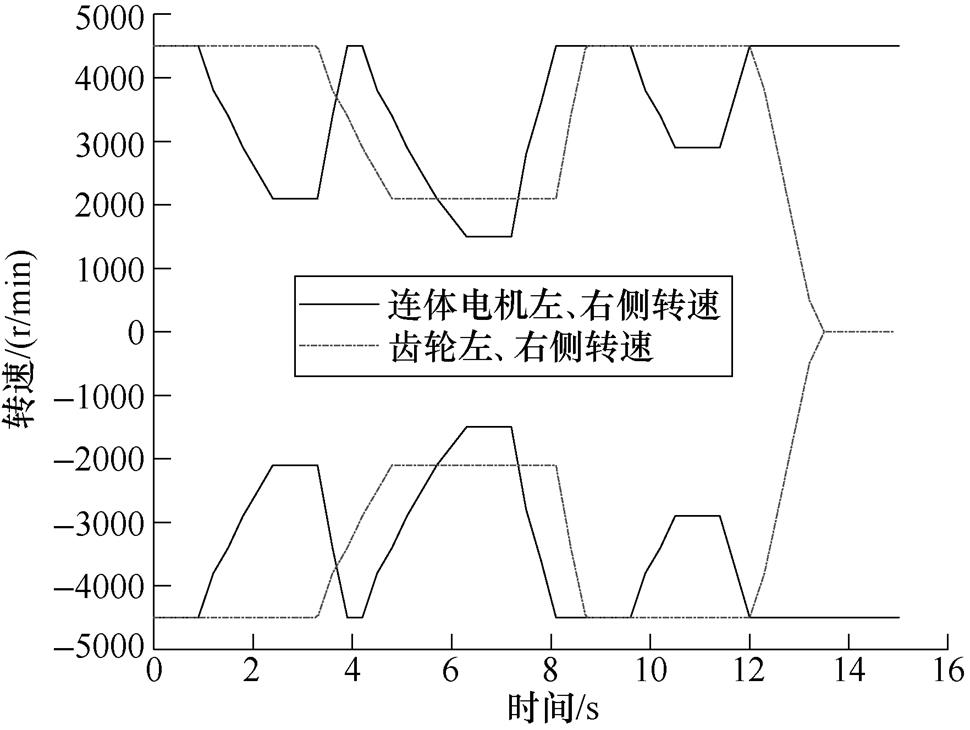

图15为连体电机两种状态时磁力线分布,从中可以明显看出前文分析的两种状态,其磁路有很大差别。图16为连体电机磁通密度分布云图,从中可以明显看出电机磁场的强度及分布。连体电机驱动双螺杆泵结构如图17所示,其中连体电机直接嵌套在双螺杆泵阳螺杆与阴螺杆上,取消了异步电机、联轴器与同步齿轮等装置。

定义特殊情况,双螺杆泵进行原油抽取,原油中会存在泥沙等杂质,当沙块、泥土混合在一块时,额定速度下可能会造成杂质卡在螺杆泵螺纹处,这时连体电机可以通过变频器来降低转速,出力增大,在一定速度下,沙块、泥土等可以通过,螺杆泵能继续正常工作,如图18实线所示。若采用异步电机驱动齿轮再驱动双螺杆泵的方式,同样需要降低速度时,由于齿轮存在滞后的现象,降速的时间会有延迟,如图18虚线所示,当降低较少的转速时,延迟一段时间可以继续工作。但异步电机本身出力就会较永磁电机差一些,故在沙块较粘稠时,异步电机很可能达不到能碾碎沙块的转矩而造成双螺杆泵憋停状态,对异步电机与齿轮都会造成损害。

图15 连体电机两种状态磁力线分布

Fig.15 The distribution of magnetic lines in two states of CPMSM

图16 连体电机磁密分布云图

Fig.16 The flux density distribution diagrams of CPMSM

图17 连体电机驱动双螺杆泵结构

Fig.17 The typical structure diagram of twin-screw pump driven by CPMSM

图18 两种驱动方式负载转速

Fig.18 The load speed of two driving modes

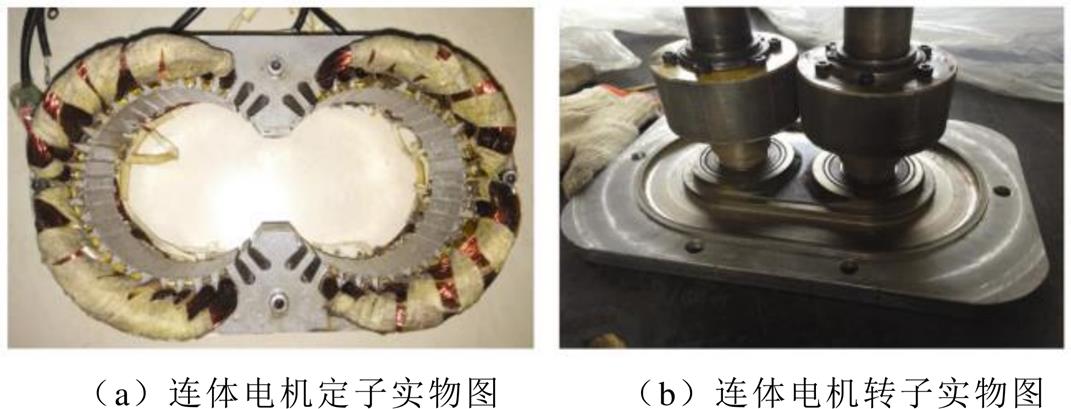

根据需求,制造一台功率为6kW,转速为4 500r/min的连体电机,连体电机的部件实物图如图19所示。

图19 连体电机实物图

Fig.19 The physical map of CPMSM

采用反拖法测量空载反电动势波形,测试结果如图20所示。从图中可以看出,连体电机实验结果与有限元法仿真结果基本一致,电机稳定运行。拆开电机,将两转子之间凸出量强制变为5mm,固定好电机,再次进行反电动势测量,实验结果如图21所示,明显看出连体电机出现三相不对称情况,与有限元仿真结果类似,故进一步验证转子之间存在凸出量时会造成连体电机反电动势不对称,在电机制造时要严格保持双转子放置位置对称。

图20 连体电机空载反电动势波形

Fig.20 The no-load EMF wave of motor

图21 凸出量为5mm的连体电机反电动势波形

Fig.21 The no-load EMF waves of motor with 5mm protrusion

将连体电机装置在双螺杆泵中,进行负载实验,装置示意图如图22所示。

图22 负载实验平台

Fig22 The test-bed of full-load motor

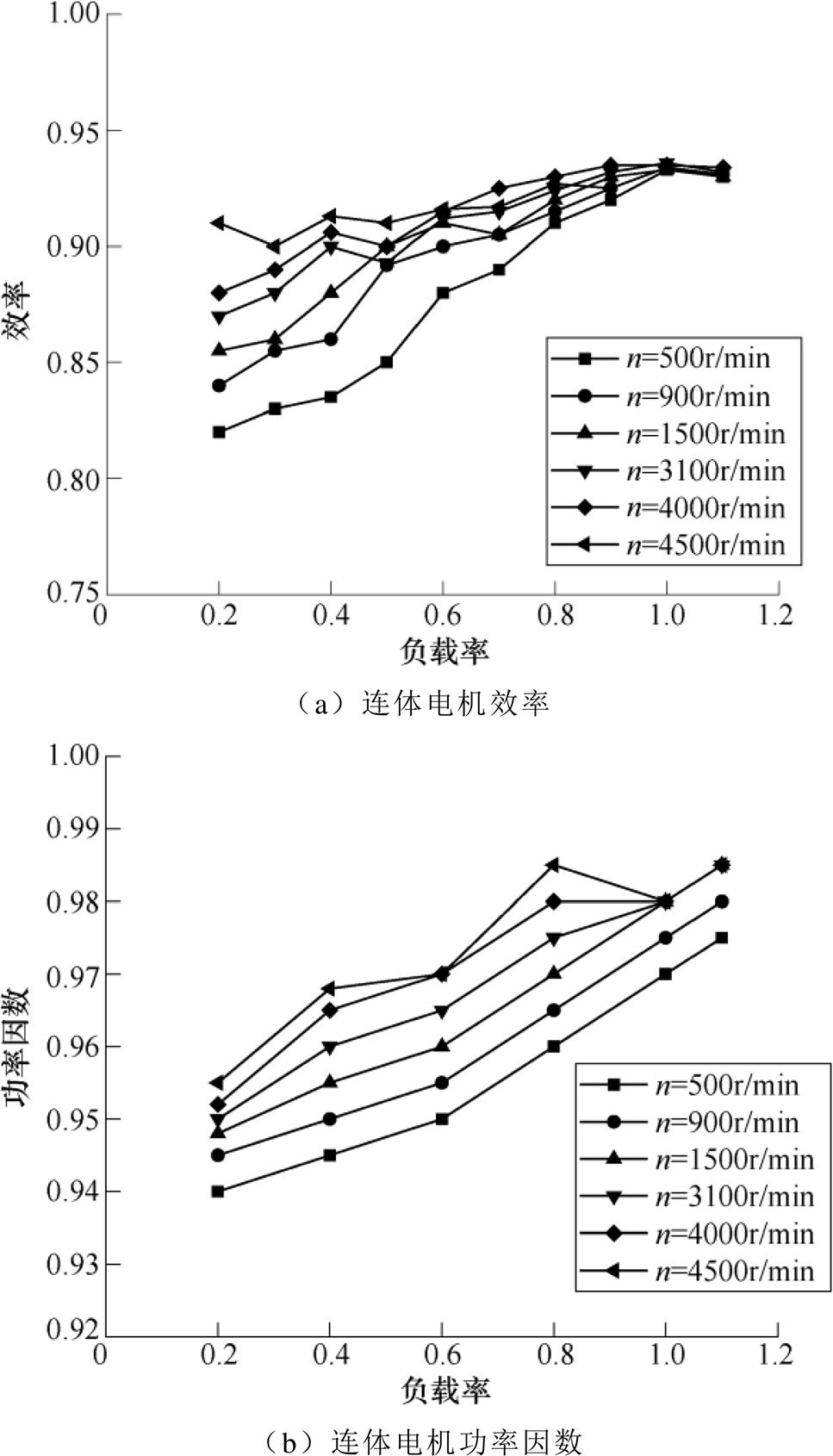

该平台主要测量额定转速以及其他转速下的负载特性曲线。通过设置变频器,测量选取连体电机在转速分别为4 500r/min、4 000r/min、3 100r/min、1 500r/min、900r/min、500r/min(对应电机频率为225Hz、200Hz、155Hz、75Hz、45Hz、25Hz)六种情况下负载从1.1TN降到0.1TN时连体电机的性能参数。测试结果如图23所示。从图中可以看出,电机从空载状态一直到1.1TN的变化过程中,效率及功率因数的变化趋势,在500~4 500r/min这段宽范围调速,都能保证运行效率与功率因数在较高水平,本文提出的一种定子连体双转子同步并行直驱永磁电机能够稳定运行并直接驱动双螺杆泵。

图23 效率、功率因数随负载率变化曲线

Fig.23 The efficiency curves and the power factors with load rate of the model machine running at different speed

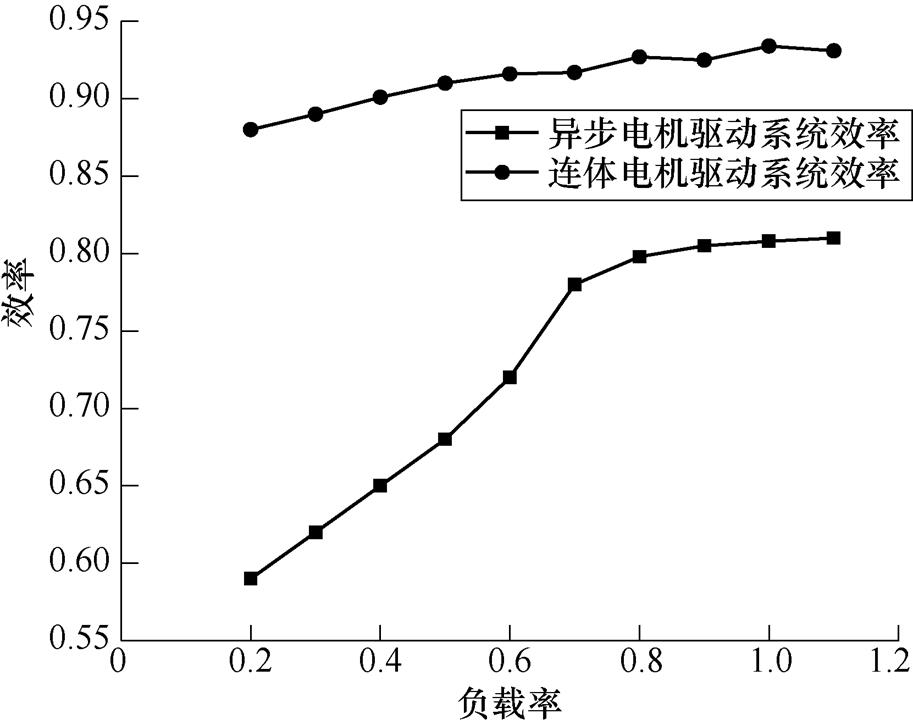

对比两种驱动方式的效率,如图24所示,连体电机设计时效率为93.8%,驱动双螺杆泵整个系统效率在空载状态到1.1TN的变化过程中,浮动在92%上下,额定转速、额定转矩下效率为92.5%。而用异步电机驱动螺杆泵的方式,异步电机本身效率就比永磁电机要低,传递到齿轮效率必然还会降低,整个系统效率在空载状态到1.1TN的变化过程中,浮动在80%上下。故用本文提出的连体电机直接驱动双螺杆泵效率得到大幅度提升。

图24 不同驱动方式系统效率对比

Fig.24 The efficiency comparison of different driving modes

针对双螺杆泵、挤压类负载的并行对驱传动结构常用驱动方式带来的问题,本文提出了一种定子连体双转子同步并行直驱永磁电机,文中阐述连体电机基本结构与运行机理;提出双转子之间区域为同步区,利用等效磁路法详细分析双转子不同位置时同步区磁路特点及电机电磁关系;提出连体电机设计方法,分析同步区对电机性能影响。利用有限元软件进行分析,并通过实验验证,得到如下结论:

1)给出连体电机设计方法。保证切割前后 恒定;保证电机尽可能多条支路的情况下切割掉一条支路,还应保证剩余支路包含成对永磁体;为了保证电机磁路的一致性,要尽可能多地保留电机 虚槽。

恒定;保证电机尽可能多条支路的情况下切割掉一条支路,还应保证剩余支路包含成对永磁体;为了保证电机磁路的一致性,要尽可能多地保留电机 虚槽。

2)提出连体电机中间定子切割部分为同步区,随着定子间距离d的增大,DT增大,同时从电机损耗方面来说,当d过小时,磁场中谐波含量较多,会导致杂散损耗相应增加。d过小也会增加硅钢片的使用量以及电机的装配工艺难度,这样会造成电机生产周期延长,加大电机成本;随着转子间气隙drmin的增大,DT先减小后增大,而dB先增大后减小。

3)对比连体电机与异步电机两种驱动方式,连体电机直接驱动双螺杆泵效率得到大幅度提升;同时可及时根据负载需求调节电机速度,提高了传动系统可靠性;连体电机直接嵌套在双螺杆泵上取消动密封;连体电机直接驱动的方式体积更小、同步性更高。

参考文献

[1] 何雪明, 姜振钢, 武美萍, 等. 双螺杆压缩机转子啮合线与型线关系研究[J]. 中国机械工程, 2017, 28(7): 763-770.

He Xueming, Jiang Zhengang, Wu Meiping, et al. Research on relationship between rotor profiles and meshing lines in twin-screw compressors[J]. China Mechanical Engineering, 2017, 28(7): 763-770.

[2] Potente H, Bastian M, Gehring A, et al. Experimental investigation of the morphology development of polyblends in corotating twin-screw extruders[J]. Journal of Applied Polymer Science, 2015, 76(5): 708-721.

[3] 张炳义, 刘忠奇, 冯桂宏. 潜油螺杆泵直驱细长永磁电机转轴扭曲对电磁转矩影响分析[J]. 电机与控制学报, 2016, 20(2): 76-82.

Zhang Bingyi, Liu Zhongqi, Feng Guihong. Analysis of shaft torsion deformation on electromagnetic torque of thin permanent magnet motor for direct- driven submersible screw pump[J]. Electric Machines and Control, 2016, 20(2): 76-82.

[4] Uppalapati K K, Bird J Z. An iterative magneto- mechanical deflection model for a magnetic gear[J]. IEEE Transactions on Magnetics, 2014, 50(2): 245-248.

[5] 杨超君, 李直腾, 李志宝, 等. 高性能磁力齿轮传动扭矩与效率的数值计算[J]. 中国电机工程学报, 2011, 31(32): 107-114.

Yang Chaojun, Li Zhiteng, Li Zhibao, et al. Numerical calculation of driven torque and efficiency of a high- performance magnetic gear[J]. Proceedings of the CSEE, 2011, 31(32): 107-114.

[6] 刘晓, 赵云云, 黄守道, 等. 双磁场调制同轴磁齿轮瞬态和振动特性分析[J]. 电工技术学报, 2019, 34(9): 1865-1874.

Liu Xiao, Zhao Yunyun, Huang Shoudao, et al. Investigation of the transient and vibration characteri- stics of a dual-flux-modulator coaxial magnetic gear[J]. Transactions of China Electrotechnical Society, 2019, 34(9): 1865-1874.

[7] 徐奇伟, 孙静, 赵蒙, 等. 混合动力车用电气无级变速器的电磁解耦优化设计[J]. 电工技术学报, 2018, 33(9): 2005-2014.

Xu Qiwei, Sun Jing, Zhao Meng, et al. Electro- magnetic decoupling optimal design of electric variable transmission used for hybrid electric vehicle[J]. Transactions of China Electrotechnical Society, 2018, 33(9): 2005-2014.

[8] 井立兵, 高起兴, 王冲, 等. 双转子混合励磁电机优化设计和特性分析[J]. 电机与控制学报, 2019, 23(9): 43-50.

Jing Libing, Gao Qixing, Wang Chong, et al. Optimization design and characteristic analysis of dual-rotor hybrid excitation motor[J]. Electric Machines and Control, 2019, 23(9): 43-50.

[9] 钟义长, 黄守道, 罗德荣, 等. 双转子盘式对转永磁电机同步控制策略[J]. 电工技术学报, 2018, 33(7): 1478-1487.

Zhong Yichang, Huang Shoudao, Luo Derong, et al. Speed synchronism for contra-rotating permanent magnet synchronous motor system and its control strategy[J]. Transactions of China Electrotechnical Society, 2018, 33(7): 1478-1487.

[10] 黄守道, 成双银, 罗德荣, 等. 盘式对转双转子永磁同步电机的设计和特性分析[J]. 电工技术学报, 2017, 32(23): 72-80.

Huang Shoudao, Cheng Shuangyin, Luo Derong, et al. Design and characteristic analysis of an axial-flux permanent magnet synchronous motor with contra- rotating rotors[J]. Transactions of China Electro- technical Society, 2017, 32(23): 72-80.

[11] 刘细平, 李亚, 刘章麒, 等. 机械调磁式轴向永磁同步电机调磁特性分析与试验研究[J]. 电工技术学报, 2018, 33(5): 989-997.

Liu Xiping, Li Ya, Liu Zhangqi, et al. Analysis and experimental investigation on flux-adjusting chara- cteristic for a mechanical flux-adjusting axial PM synchronous machine[J]. Transactions of China Elec- trotechnical Society, 2018, 33(5): 989-997.

[12] 李华阳, 沈建新. 不同结构轴向磁通永磁电机的有限元设计与对比研究[J]. 电工技术学报, 2015, 30(14): 32-40.

Li Huayang, Shen Jianxin. FEA-based design and comparative study of axial flux permanent magnet machines with various topologies[J]. Transactions of China Electrotechnical Society, 2015, 30(14): 32-40.

[13] Zheng Ping, Zhao Jing, Liu Ranran, et al. Magnetic characteristics investigation of an axial-axial flux compound structure PMSM used for HEVs[J]. IEEE Transactions on Magnetics, 2010, 46(6): 2191-2194.

[14] Zhang Xiaoxu, Liu Xiao, Liu Jinglin, et al. Analytical investigation on the power factor of a flux-modulated permanent-magnet synchronous machine[J]. IEEE Transactions on Magnetics, 2015, 51(11): 1-4.

[15] 张炳义, 贾宇琪, 冯桂宏. 新型模块组合式定子永磁电机[J]. 电工技术学报, 2015, 30(12): 243-252.

Zhang Bingyi, Jia Yuqi, Feng Guihong. Novel permanent magnet synchronous machines with modu- leds combination stator[J]. Transactions of China Electrotechnical Society, 2015, 30(12): 243-252.

A Parallel Direct-Driven Permanent Magnet Synchronous Motor with Stator Connected Dual-Rotors Synchronous

Abstract A parallel direct-driven permanent magnet synchronous motor with stator connected dual-rotors synchronous is proposed, used in twin screw pump and extrusion load parallel drive mechanical equipment. The motor removes driving equipment such as driving gear, solves the problem of dynamic seal, ensures load parallel two–shaft synchronization, and improves system efficiency. This paper presents the basic structure and operation mechanism of this motor, and proposes the area between two rotors called synchronous region. Meanwhile, according to the equivalent magnetic circuit method, this paper analyzes the characteristics of the magnetic circuit in the synchronous region and the electromagnetic relationship of the motor in detail when the two rotors in different positions. The design method of motor is then put forward, and the influence of synchronous region on motor performance is analyzed. A motor is designed and manufactured for simulation and experimental study. The results indicate that the proposed motor meets the requirements of direct-driven load. Compared with the original drive motor, it has the advantages of higher efficiency, better reliability, better sealing, smaller volume and higher synchronization.

keywords:Parallel direct-driven, dual-rotor synchronous, stator connected, permanent magnet synchronous motor

中图分类号:TM351

DOI: 10.19595/j.cnki.1000-6753.tces.190452

戴思锐 女,1991年生,博士研究生,研究方向为永磁电机及其控制。E-mail: uniques27@163.com

冯桂宏 女,1963年生,教授,研究方向为特种电机及其控制。E-mail: fenggh@sut.edu.cn(通信作者)

收稿日期2019-04-22

改稿日期 2019-07-08

(编辑 赵 鹏)