图1 新型12槽10极WNS-AFSRM整体结构示意图

Fig.1 The topology of the proposed WNS-AFSRM

摘要 针对开关磁阻电机存在转矩密度较低、转矩脉动较大的缺点,提出一种新型宽窄定子极轴向磁通开关磁阻电机。该电机采用并行式双定子结构,左右定子盘通过共享一个转子段保持短磁通路径,定子齿极为宽极和窄极交错排列,集中式绕组缠绕在定子宽极上,定子窄极上则不缠绕绕组,仅为磁路提供磁通路径。由于每个槽只放置一相绕组,使得绕组在磁、热和机械上的隔离程度更高,保证了电机的可靠性。该文首先介绍所提电机的拓扑结构和运行原理;根据功率方程设计了部分初始结构参数,利用有限元方法分析了尺寸参数对电机性能的影响,并利用田口算法对选取的4个关键尺寸参数进行了多目标优化,改进了电机性能;然后计算分析了所提电机结构的动、静态性能;最后,制造了样机,实验结果验证了所提电机结构的有效性。

关键词:轴向磁通开关磁阻电机 有限元方法 多目标优化 电磁性能

近年来,开关磁阻电机(Switched Reluctance Motor, SRM)因其结构简单坚固、容错性能好且兼具较大的起动转矩和较宽的调速范围,被逐渐应用在电动汽车、航空航天和磁悬浮等领域[1-8]。但是由于开关磁阻电机同时也存在转矩密度较低、转矩脉动较大的问题,限制了其在现阶段的大规模应用。随着近年来工业制造水平的提高,轴向磁通电机(Axial Flux Machine, AFM)由于具有轴向长度短、功率密度高的优点,逐步引起了人们的注意。AFM的种类包括轴向磁通永磁电机、轴向磁通感应电机和轴向磁通开关磁阻电机等。学者们围绕AFM的拓扑结构、数学模型、优化设计和控制策略等方面进行了很多研究[9-11]。

目前,国内外对于轴向磁通开关磁阻电机(Axial flux Switched Reluctance Motor, AFSRM)的研究,主要集中在新型拓扑的提出、结构参数的设计优化以及性能的分析对比上[12-22]。文献[12]提出了一种四相8/6极模块化轴向磁通SRM,定转子均采用U型结构,实现了电负荷与磁负荷的解耦设计,有效提高了电机的转矩密度和效率。南京理工大学李强教授团队提出了一种转子分块型AFSRM结构,基于等效磁路法推导了其三维数学模型,通过制造样机证明了所提结构在过载条件下具有良好的性能[13-14]。文献[15]提出了一种6/4极单定子单转子AFSRM,设计了关键尺寸参数,并与传统径向磁通SRM做了比较,表明在相同工况下所提AFSRM结构能够输出更高的转矩;同时对比了单定子与双定子AFSRM结构的轴向电磁力,表明双定子AFSRM结构具有减小转子轴向电磁力的作用。印度理工大学专家提出并设计了一种新型12/16极双分块转子AFSRM结构,通过三维有限元法和实验验证了结构的有效性;随后提出了一种改进型12/8极双分块转子AFSRM结构,获得了更宽的恒功率转速范围,并采用偏移相邻分块转子段距离的方法有效降低了电机的转矩脉动[16-17]。韩国庆星大学Lee Dong-Hee教授团队提出了一种单定子单转子集中绕组AFSRM结构,保持转矩输出能力的同时节省了铜体积,具有铁耗低、轴向长度短的优点,但是由于绕组安装在单侧定子上,在其运行过程中一直存在不平衡的磁拉力,会影响电机的使用寿命[18]。

此外,还有学者通过改进电机铁心材料来提高AFSRM的转矩密度。华中科技大学曲荣海教授团队将有取向硅钢作为电机铁心材料应用在一种集中绕组双定子分块定子AFSRM上,研究表明有取向硅钢材料的应用能够有效提升SRM的转矩密度,但有取向硅钢材料也存在成本较高的问题[19-20]。

英国纽卡斯尔大学B.C.Mecrow教授在2003年提出了一种12/10宽窄定子极SRM(Wide-Narrow StatorPole SRM, WNS-SRM)结构,在保证与传统12/8极SRM相同输出功率的同时,降低了铜重[23]。随后,文献[24]提出了一种6/5极分块转子WNS-SRM,仿真分析和实验结果证明了在保持相同定子外径的条件下,相比于传统12/8极SRM,所提6/5极分块转子WNS-SRM可以产生更高的转矩。江苏大学孙晓东教授团队详细比较了不同转子极数下WNS-SRM结构性能差异,并通过制造一台16/10极的WNS-SRM样机验证了电机性能[25]。文献[22]将这种宽窄定子极分块转子结构应用在12/10/12极双定子SRM上,并与传统12/8/12极双定子SRM做了性能对比。结果表明这种结构不仅在低速区域运行效率更高,而且得益于较低的铜重,提升了电机的转矩/功率密度。

本文在对文献[20, 23, 26]进行深入研究的基础上,综合AFSRM和WNS-AFSRM的优点,提出了一种新型宽窄定子极双定子AFSRM(Wide-Narrow Pole Double Stator AFSRM, WNS-AFSRM)。本文首先介绍了所提电机的结构和运行原理,给出了电机功率方程,介绍了设计方法,并通过田口算法对电机关键尺寸参数进行了优化,确定了电机的最终结构参数;然后详细分析了电机的动静态性能,包括磁通密度特性、磁链特性、转矩特性和电感特性等,并与一台单定子结构的WNS-AFSRM做了性能对比;最后,制造了样机,通过实验验证了所提电机新型结构的有效性。

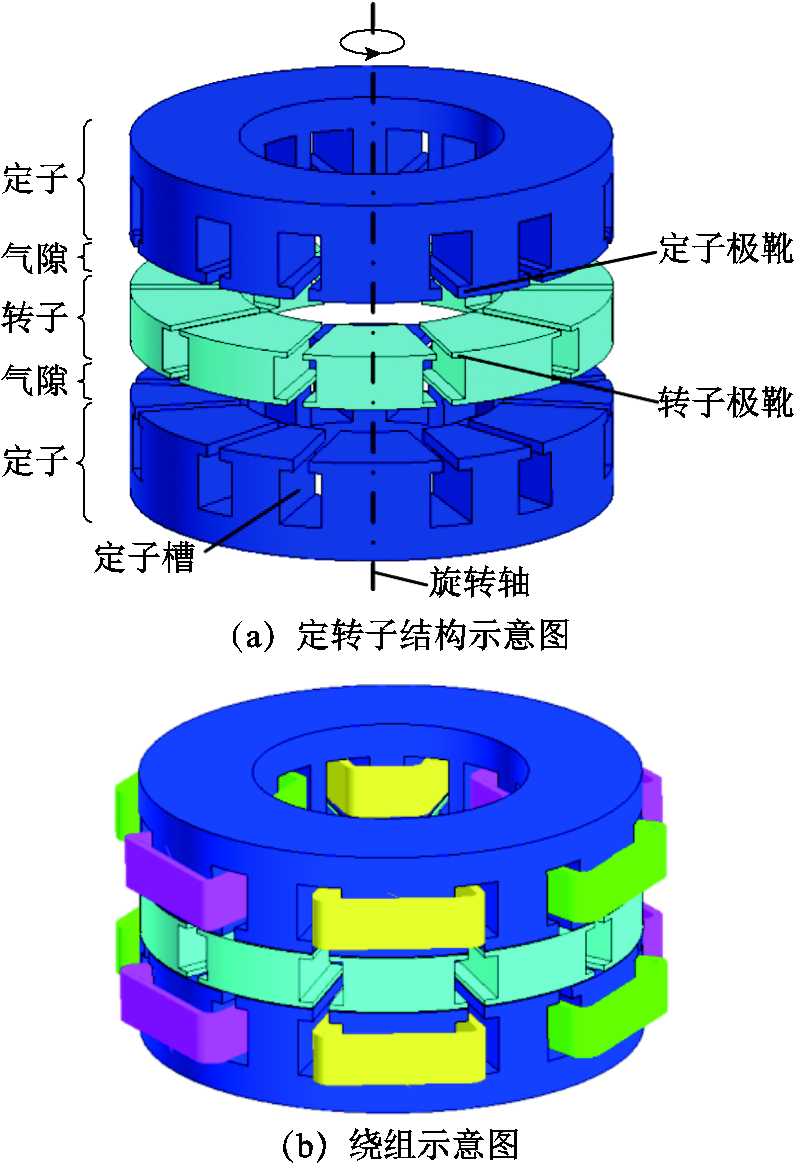

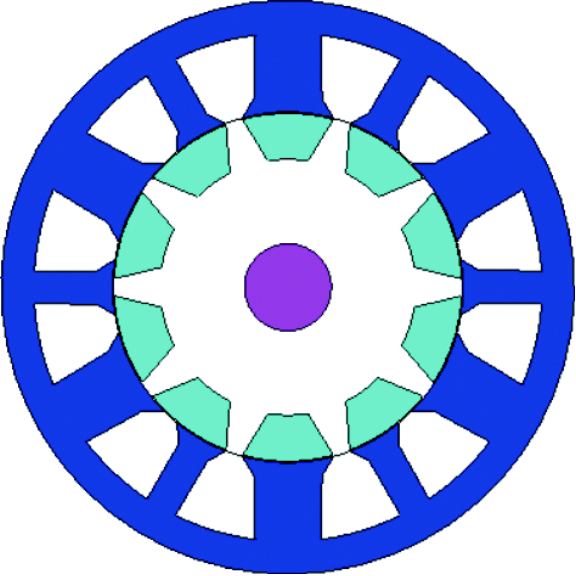

图1所示为新型三相12槽10极WNS-AFSRM结构示意图。从图1中可以看出,新型WNS-AFSRM采用并行式双定子结构,在本文中被称为左、右定子,两个定子各有12个极,齿极相对地放置在内转子两侧,两个定子共用一套转子结构。定子极分为宽极和窄极,其中宽极为励磁极,窄极为辅助极,从图1b中可以看出,绕组配置采用集中绕组的联结方式,缠绕在励磁极上,单个定子槽内只存在一相绕组。为了降低损耗,内转子由10个相同的转子铁心块嵌入在不导磁不导电的转子盘中组成,转子盘由环氧树脂层压材料制成。外定子结构散热方便,可获得较大的散热面积;内转子质量轻,表面无凹凸,圆环形的转子结构比传统凸极形状的SRM具有更低的风阻,损耗更小。

图1 新型12槽10极WNS-AFSRM整体结构示意图

Fig.1 The topology of the proposed WNS-AFSRM

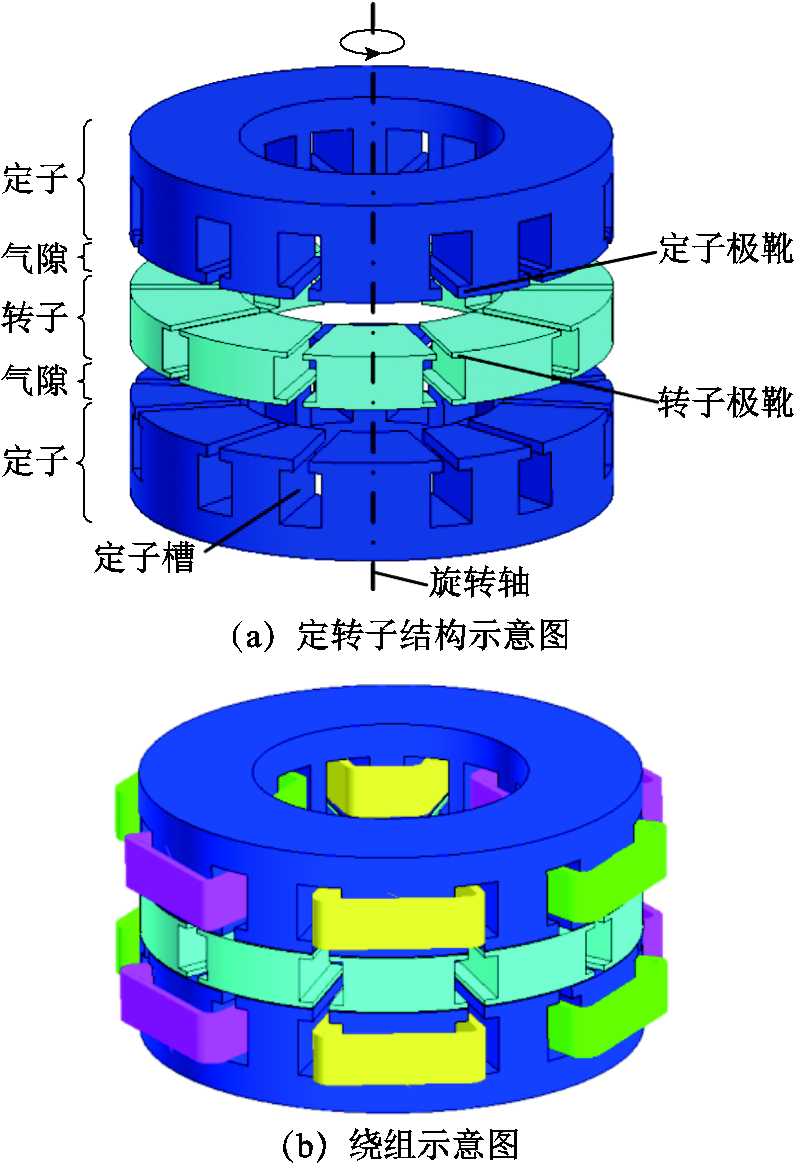

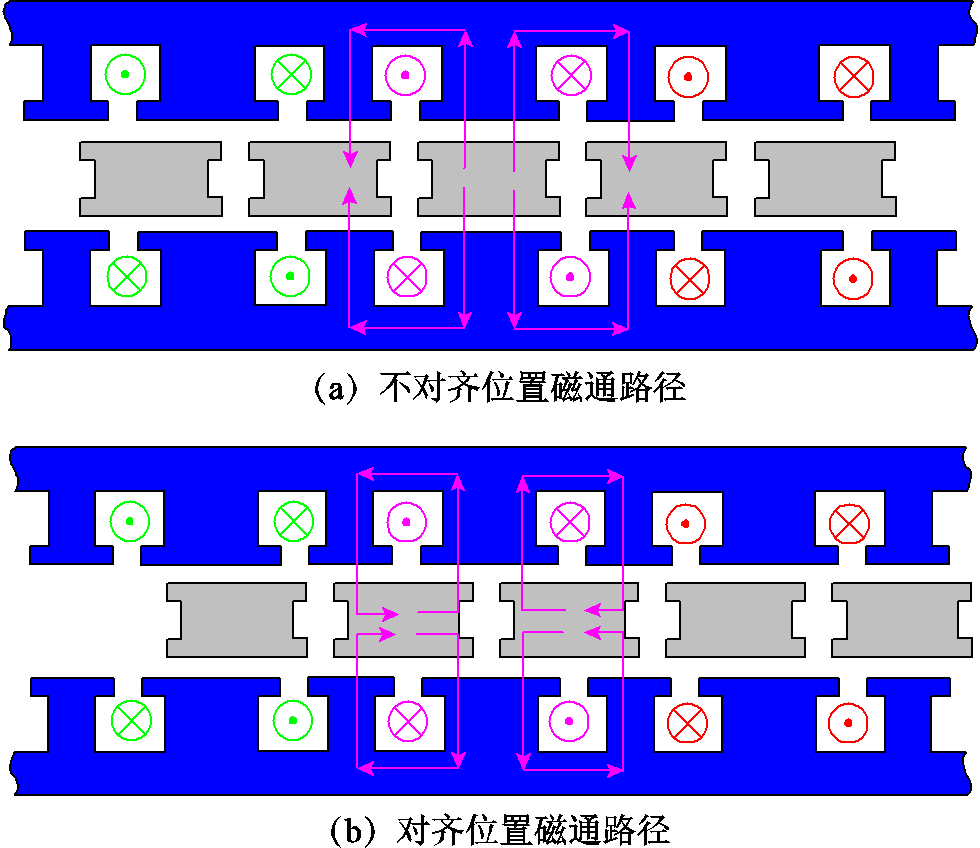

为了更直观地观察电机绕组联结方式和磁通路径,将三维结构的WNS-AFSRM在外径处沿圆周方向展开成直线电机形式,如图2所示。绕组采用集中式绕组配置,单侧定子采用NNNSSS的绕组配置方式,相对的左右定子励磁方向相反。

图2 WNS-AFSRM绕组配置示意图

Fig.2 Winding configuration modes of WNS-AFSRM

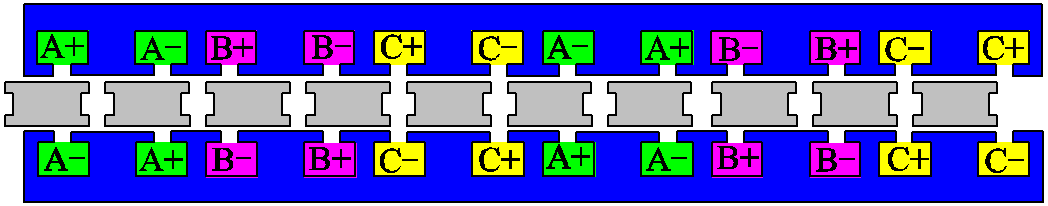

如图2的绕组结构所示,每相线圈分为四个左定子槽和四个右定子槽,左、右定子励磁相反。在一侧定子中,径向垂直相对的线圈相互串联,然后再和另一侧定子中相同位置的绕组相串联成为一相。共分成A、B、C三相,由三相不对称半桥功率电路进行控制。A相绕组控制电流可产生旋转转矩,B、C相分别位于距A相旋转方向的60°和120°位置。由于左右定子的激励相反,WNS-AFSRM具有不同于传统AFSRM的电磁特性。图3a和图3b分别显示电机对齐和不对齐位置的磁通路径。从图3a可以看出,在不对齐位置左右定子产生的磁通相互抵消,作为磁通抵消的结果,低的不对齐电感几乎不受饱和影响,能获得较小的不对齐磁链。从图3b可以看出,在对齐位置,左右定子产生的磁通路径相互叠加。

图3 特殊位置WNS-AFSRM磁通路径示意图

Fig.3 Flux path at the aligned and unaligned position

所提新型WNS-AFSRM结构具有以下特点:①采用端部绕组不重叠、线圈端部较短的集中绕组布局,每个槽只放置一相绕组,使得绕组在磁、热和机械上的隔离程度更高。②外定子结构可获得较大的散热面积,双定子结构能有效地减小电机转子轴向电磁力。③由于不对齐位置左右定子产生的磁通相互抵消,电机具有较小的不对齐磁链,获得了良好的最大、最小电感比。④所有分段转子嵌入由环氧树脂层压材料制成的转子支架中,圆环形的转子盘能降低风阻,抑制振动。

为了初步验证WNS-AFSRM的磁通路径和运行原理,在有限元软件Altair Flux中建立了将电机沿外径处展开的二维直线电机模型。图4给出了对B相绕组施加30A电流时,电机对齐与不对齐特殊位置的磁力线分布图。可见磁通路径仅经过相邻定、转子齿极闭合,这种短磁路的设计能有效提高电机的电磁利用率并降低铁耗。

图4 WNS-AFSRM特殊位置磁力线分布图

Fig.4 Magnetic line of force at the special position

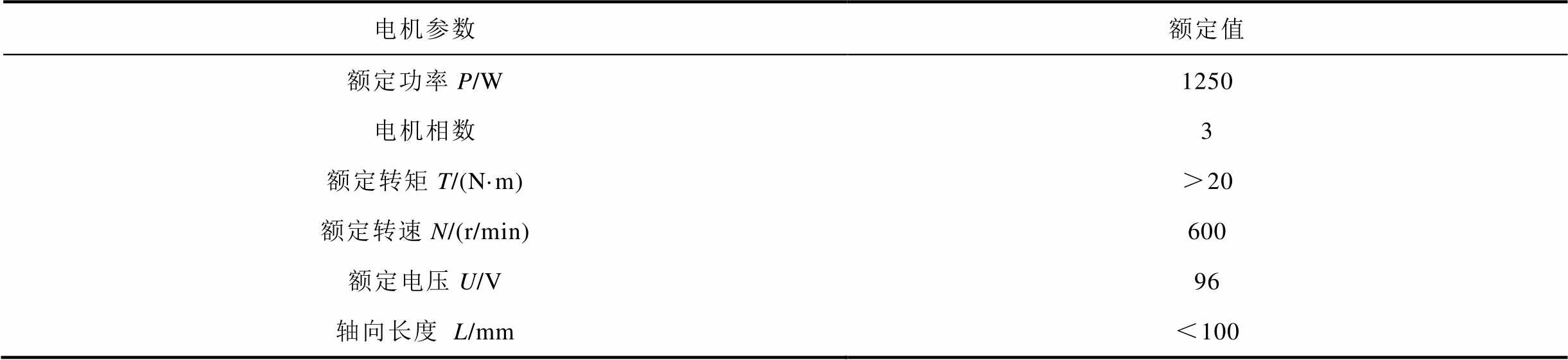

新型WNS-AFSRM的设计性能指标见表1。额定功率为1 250W,额定转速为600r/min,且能够恒功率调速到1 000r/min。

表1 新型WNS-AFSRM设计性能指标

Tab.1 Parameters of the drive system of the WNS-AFSRM

电机参数额定值 额定功率P/W1250 电机相数3 额定转矩T/(N·m)>20 额定转速N/(r/min)600 额定电压U/V96 轴向长度L/mm<100

由文献[20]可知,双定子、单转子型AFSRM电机功率方程为

(1)

(1)

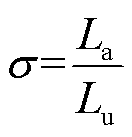

式中,η为电机效率; 为电机转速;Ael与Ba分别为电机的电负荷和磁负荷;Do和Di分别为电机外径和内径;Davg为电机内外径的平均值;Kd为电机单相工作周期;σ为对齐位置处最大电感与非对齐位置处最小电感比值系数,可以表示为

为电机转速;Ael与Ba分别为电机的电负荷和磁负荷;Do和Di分别为电机外径和内径;Davg为电机内外径的平均值;Kd为电机单相工作周期;σ为对齐位置处最大电感与非对齐位置处最小电感比值系数,可以表示为

(2)

(2)

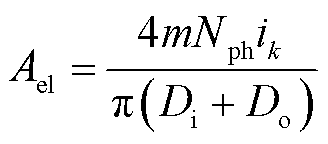

式中,La和Lu分别为电机在对齐位置与不对齐位置的电感值。电机电负荷和磁负荷方程可分别表示为

(3)

(3)

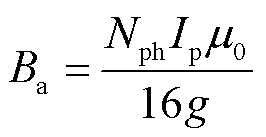

(4)

(4)

式中,Nph为每相绕组匝数;m为电机相数;ik为k相绕组电流;Ip为相电流峰值;μ0为真空磁导率;g为电机单边气隙长度。

因此,当电机的电、磁负荷和转速确定后,AFSRM输出功率仅与最大、最小电感比值和径向表面积有关,而与电机轴向长度无关[16, 20]。这与传统径向磁通SRM的输出功率还和铁心轴向叠压长度有关不同。本文设定Do为175mm,Di为101mm。

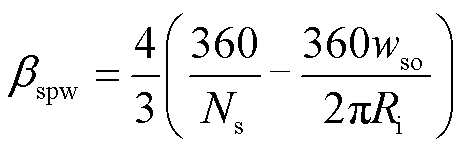

为了保证电机在不同半径处的槽满率,在定子内径处的槽宽仍能满足绕线要求,因此定子槽采用平行槽结构。即在不同半径下的定转子槽宽为定值,而定子极弧角度是一个随半径变化的变量。同时为了保证定转子极的接触面积,转子槽同样也采用平行槽结构。假设半径为Ri,则定子宽极极弧角度可以表示为

(5)

(5)

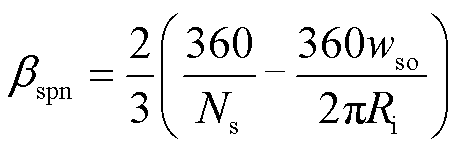

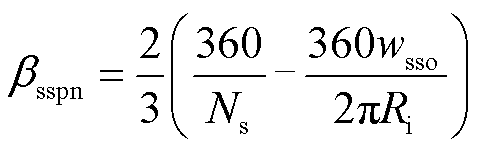

式中,Ns为定子极数,本文取12;wso为定子槽宽。则定子窄极极弧角度可以表示为

(6)

(6)

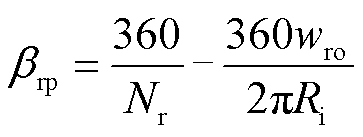

转子极弧角度可以表示为

(7)

(7)

式中,Nr为转子分块数,本文取10;wro为转子槽宽。

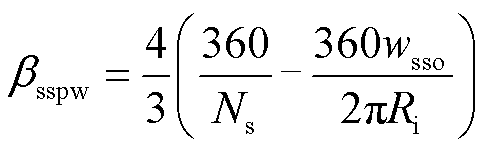

同理,定子宽极极靴、定子窄极极靴和转子极靴极弧角度可以分别表示为

(8)

(8)

(9)

(9)

(10)

(10)

式中,wsso为定子极靴槽宽;wrso为转子极靴槽宽。为了保证不对齐位置处的磁阻最大,使电机获得最小的不对齐位置电感,要有wsso=wrso[16,20]。为表述清楚,后文统一用wsro来表示定转子极靴槽宽。

综合径向磁通宽窄定子极SRM和双定子AFSRM的设计准则[16,20,28],所提新型WNS-AFSRM的设计规则总结如下:①为了保证电机在不同半径处的槽满率,在内径处的槽宽仍能满足绕线要求,定转子槽采用平行槽结构;②因为两个辅助极将承载一个励磁极的回流磁通量,励磁极宽度应为辅助极宽度的2倍;③为了保证转子或定子都不会对不对齐位置磁导率造成影响,转子段之间的间隙宽度应等于定子槽开口的宽度;④为了保证定子极极体与极尖的磁通密度相等,励磁定子极体的宽度应等于对齐位置上一个转子段与齿尖重叠宽度的两倍。

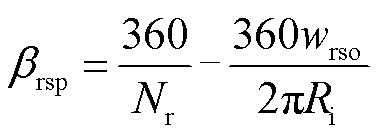

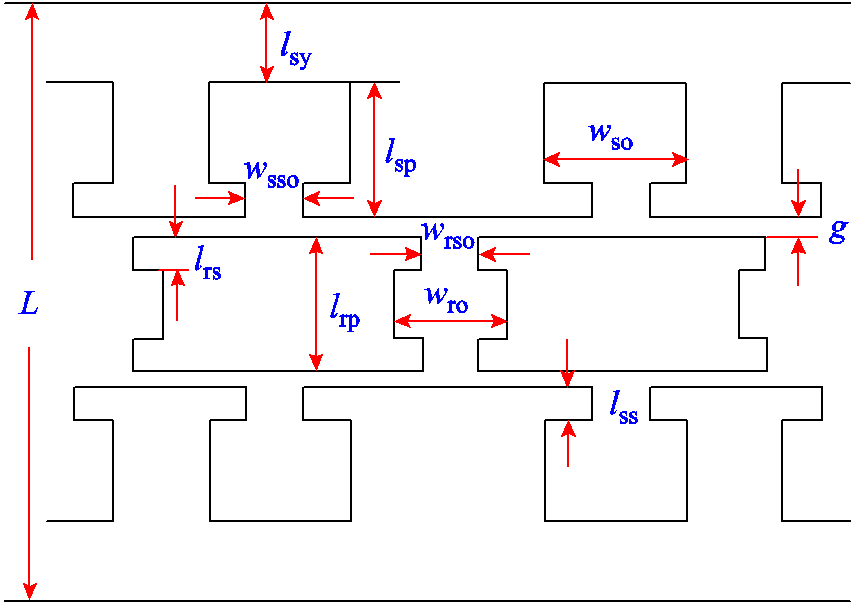

图5给出了电机主要尺寸参数示意图,图6给出了设计流程。

图5 电机尺寸参数示意图

Fig.5 Main dimension parameters of the WNS-AFSRM

图6 WNS-AFSRM设计流程

Fig.6 Design flow chart of the WNS-AFSRM

在推导了电机功率、电负荷和磁负荷方程,并根据图6所示的流程完成了对电机尺寸参数的初始设计后,通过修改部分结构参数可以获得不同的电机输出效果。本文采用有限元分析的方法来分析结构尺寸变化对电机转矩输出性能的影响。首先选取定子轭高lsy、定子槽宽wso、定转子极靴槽宽wsro、转子极靴长lrs、转子极长lrp和转子槽宽wro六个参数,分析单一参数变化对输出转矩情况的影响。

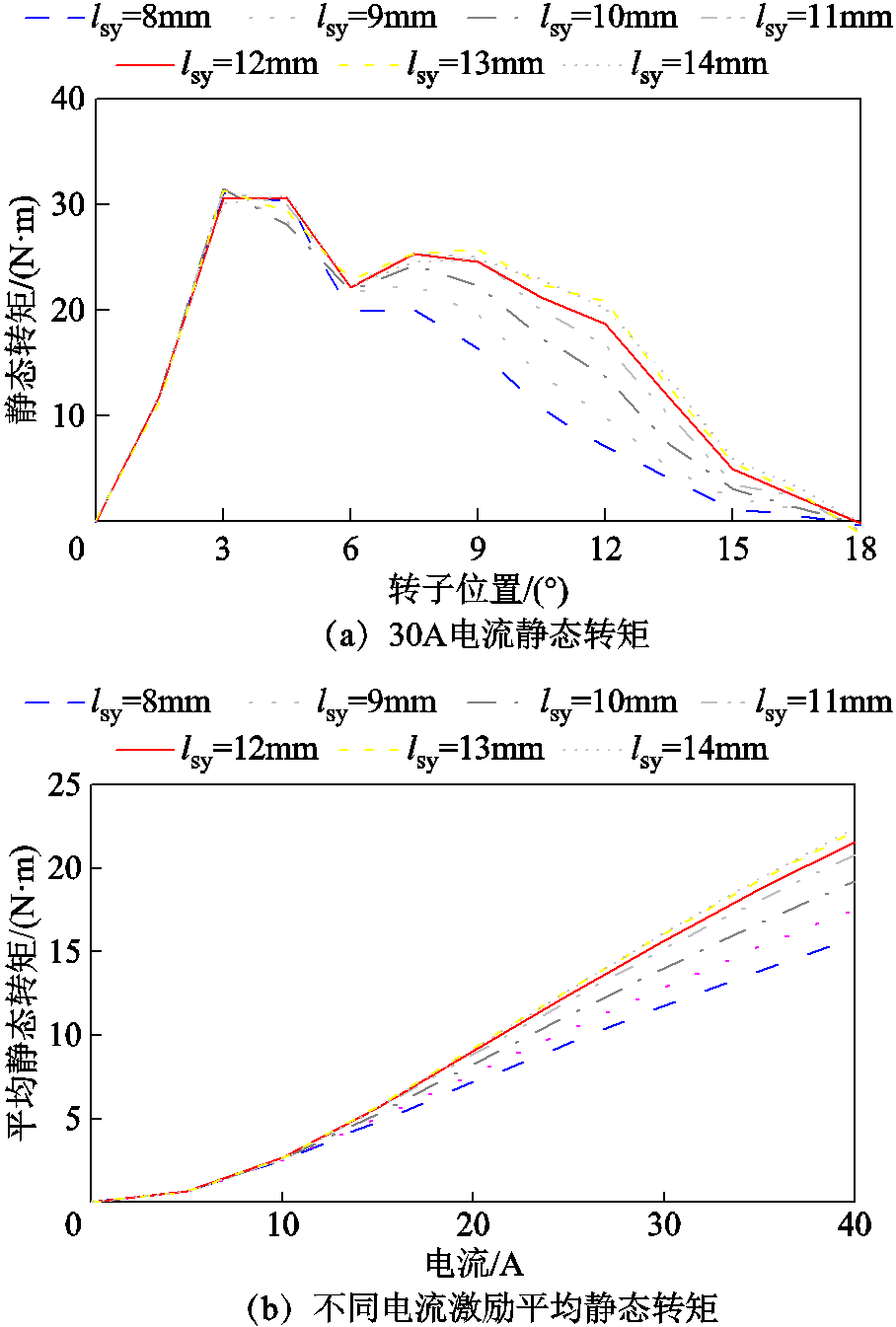

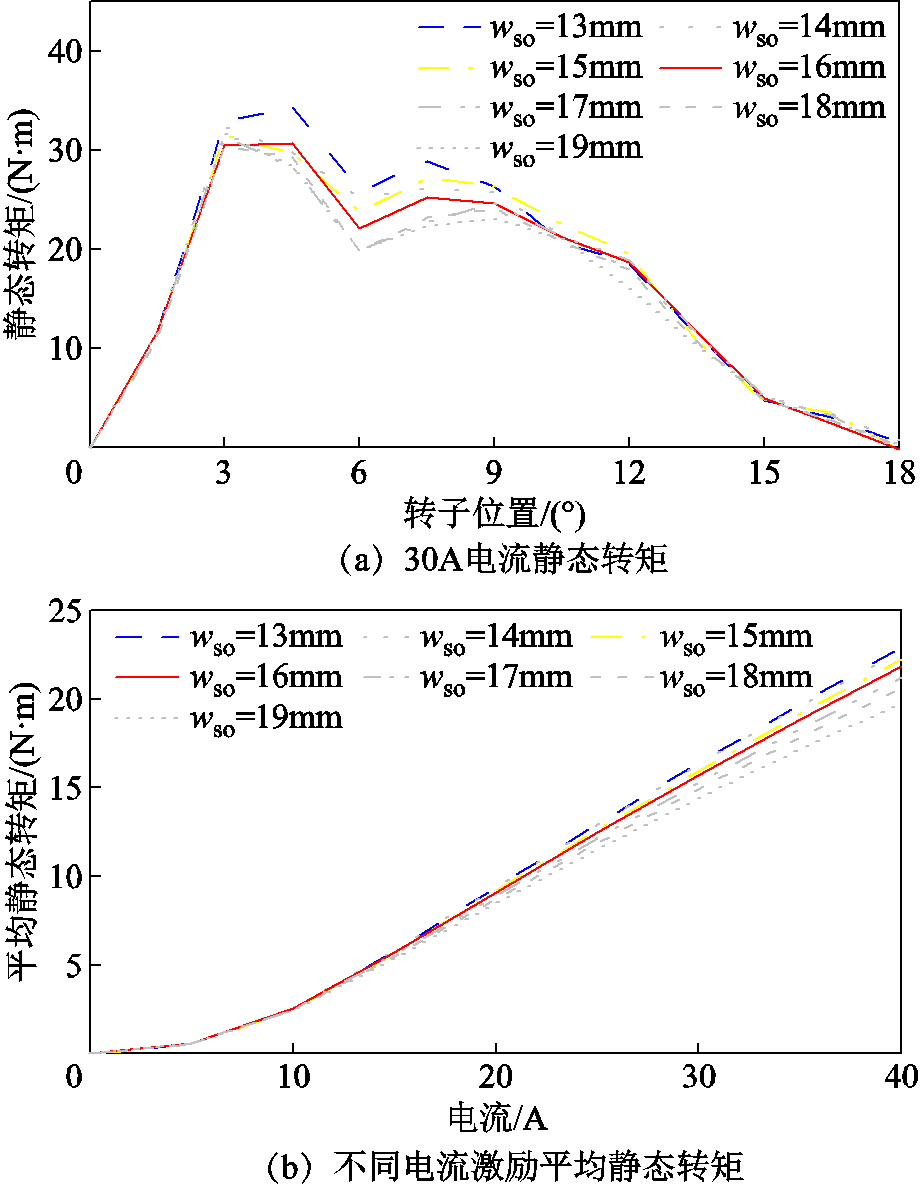

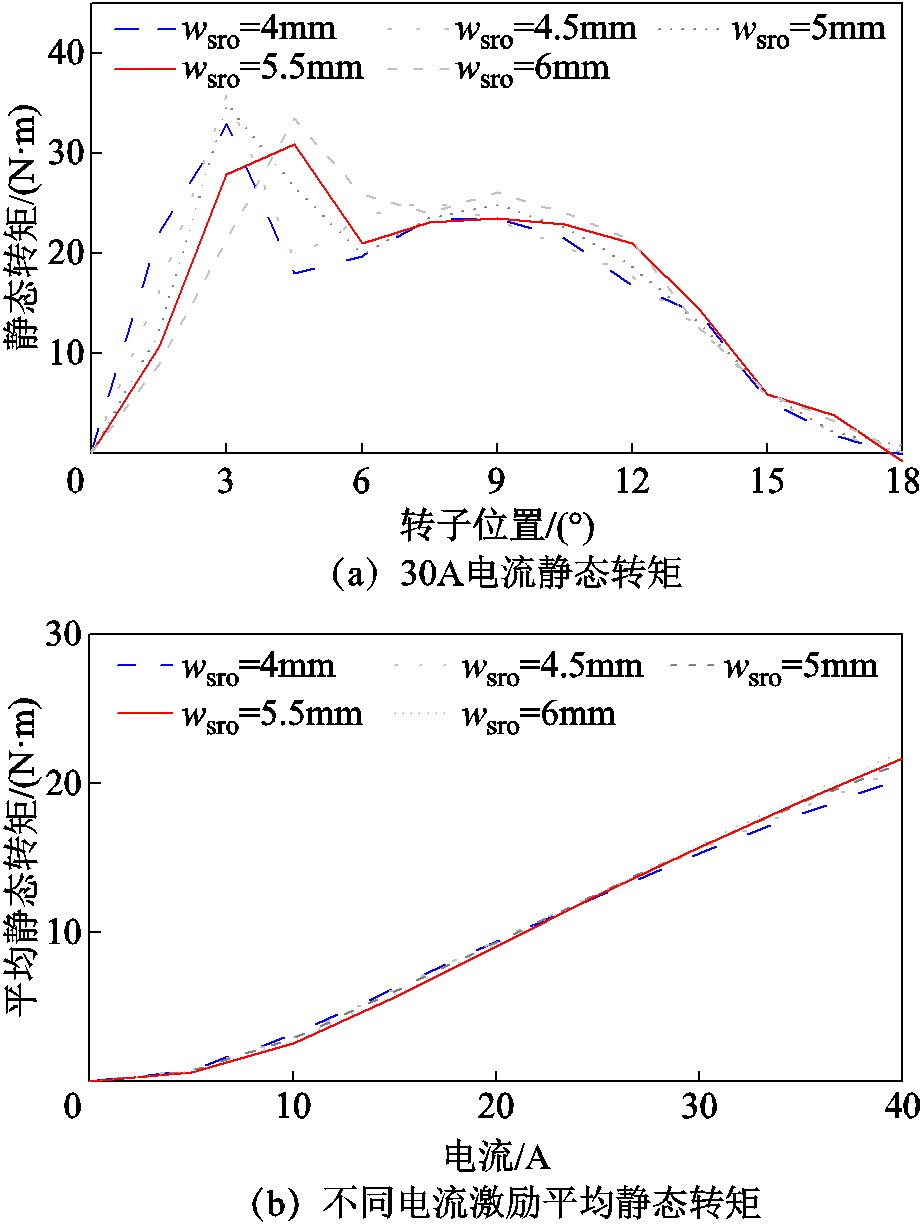

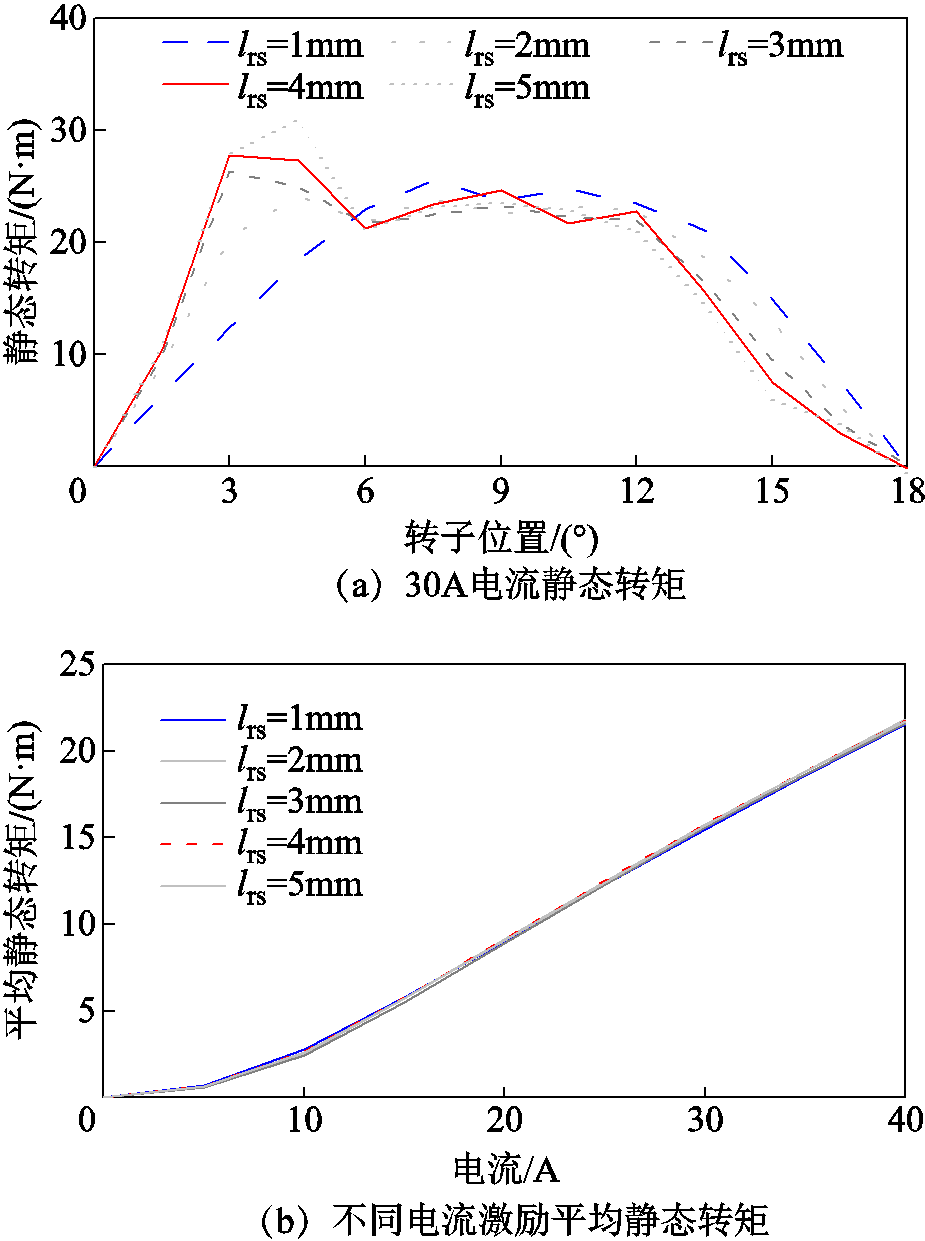

图7a~图12a为单独给A相绕组施加额定电流(30A)时,静态转矩随尺寸参数变化的情况;图7b~图12b则给出了电流从0增加到40A时,平均静态转矩值随尺寸参数变化的情况。每次分析都保持其他参数固定,而只改变所分析参数的数值。

图7 不同定子轭高lsy对电机转矩的影响

Fig.7 Influence of different lsy on motor torque

对于不同的定子轭高lsy,静态转矩波形随转子位置的变化如图7所示。由图7a可以看出,当施加30A电流时,不同的定子轭高lsy对静态转矩波形影响较大;图7b的平均静态转矩随电流变化结果证明随着定子轭高lsy从8mm增加到14mm,静态转矩是逐渐增大的,但增加的趋势在12mm后逐渐放缓,即在一定范围内增大lsy是有利于提升静态转矩的。同时过大的lsy会导致铁心材料增加,进而造成电机质量和成本增加。综合考虑转矩输出能力和电机质量,定子轭高lsy选择为12mm。

对于不同的定子槽宽wso,静态转矩随转子位置的变化如图8所示。由图8a可以看出,当施加30A电流时,不同的定子槽宽度wso对静态转矩波形影响较大;图8b的平均静态转矩随电流变化结果证明定子槽宽wso从19mm减小到13mm时,静态转矩是逐渐增大的。但是过小的wso会导致铁心材料的增加和线圈绕制空间的减小。

对于不同的定转子极靴槽宽wsro,静态转矩随转子位置的变化如图9所示。图9b的平均静态转矩随电流变化结果证明定转子极靴槽宽wsro从4mm增加到6mm时,静态转矩变化幅度不大,但由图9a可以看出,当施加30A电流时,不同的定转子极靴槽宽wsro对转矩脉动平滑系数度较大。

图8 不同定子槽宽wso对电机转矩的影响

Fig.8 Influence of different wso on motor torque

图9 不同定转子极靴槽宽wsro对电机转矩的影响

Fig.9 Influence of different wsro on motor torque

对于不同的转子极靴长lrs,静态转矩随转子位置的变化如图10所示。由图10a可以看出,当施加30A电流时,不同的转子极靴长lrs对转矩脉动平滑系数度较大。图10b的平均静态转矩随电流变化结果证明转子极靴长lrs从1mm增加到5mm时,静态转矩变化幅度不大。

图10 不同转子极靴长lrs对电机静态转矩的影响

Fig.10 Influence of different lrs on motor torque

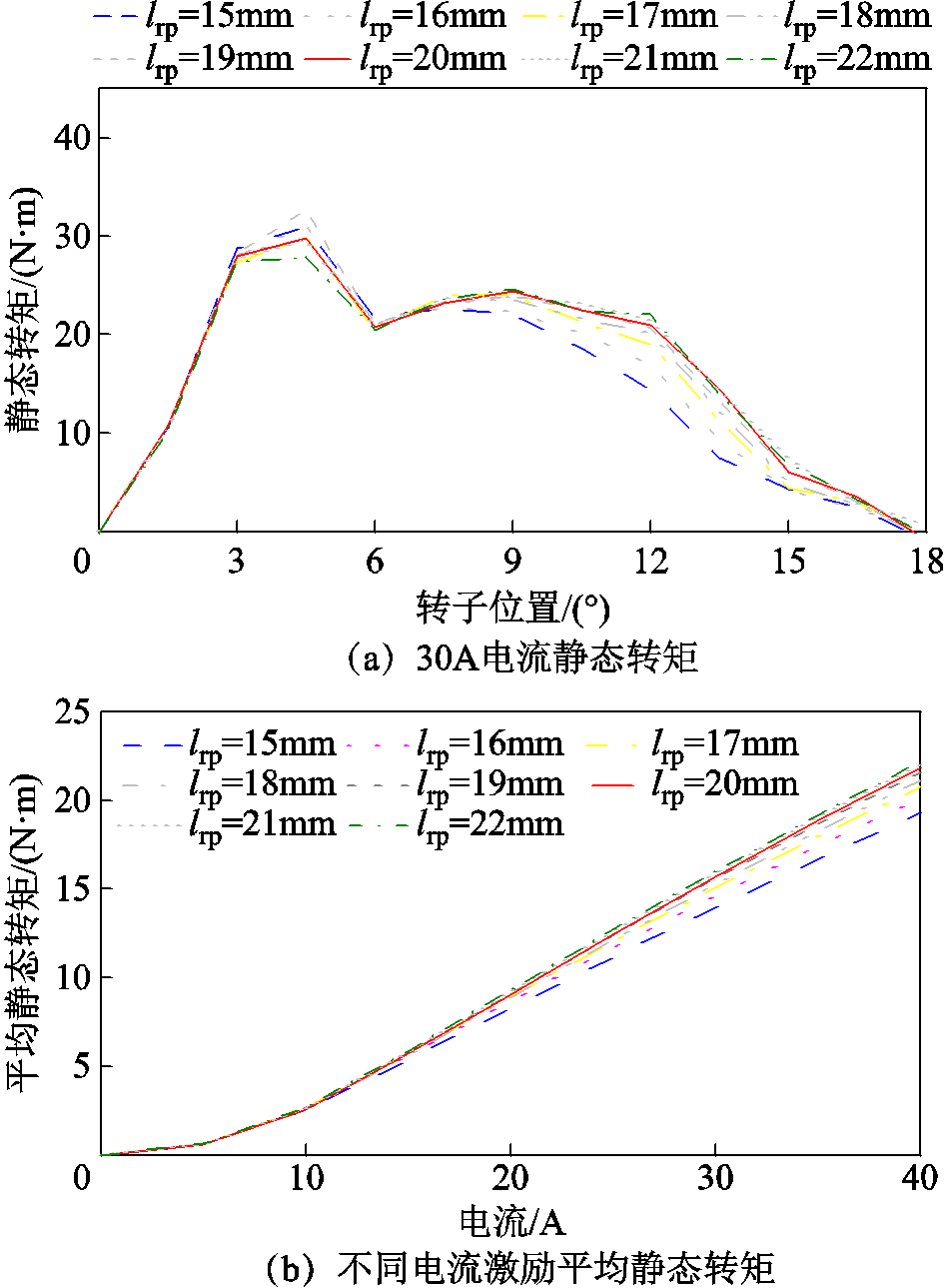

对于不同的转子极长lrp,静态转矩随转子位置的变化如图11所示。由图11a可以看出,当施加30A电流时,随着转子极长lrp从15mm增加到22mm,静态转矩是逐渐增大的,但增大的趋势逐渐放缓。即在一定范围内增大lrp是有利于提升静态转矩的。过大的lrp会导致质量和成本增加,而且还会增大电机轴向长度。

图11 不同转子极宽lrp对电机静态转矩的影响

Fig.11 Influence of different lrp on motor torque

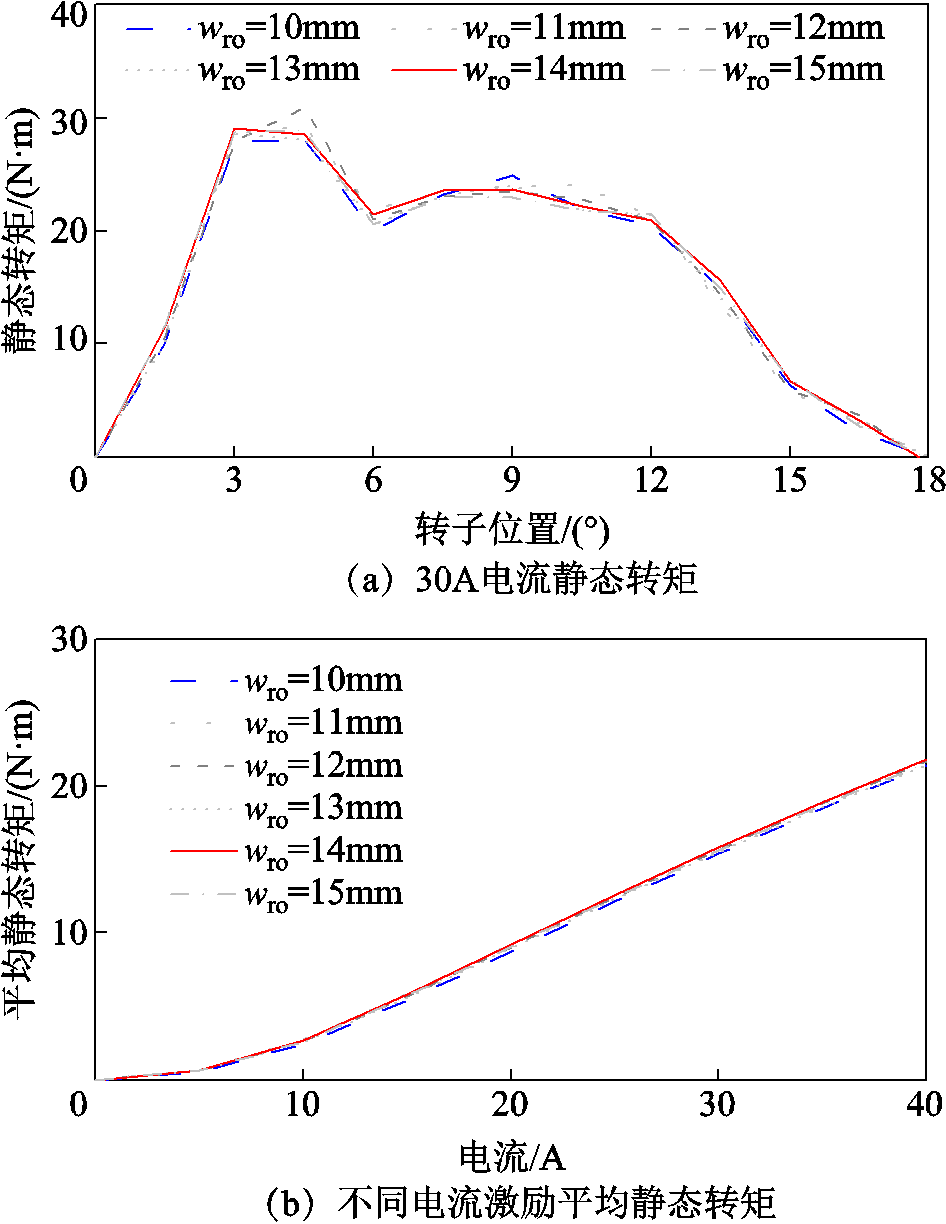

对于不同的转子极槽宽wro,静态转矩随转子位置的变化如图12所示。由图12a可以看出,当施加30A电流时,不同的转子极槽宽wro对转矩波形的影响较小;图12b的平均静态转矩随电流变化结果证明转子极槽宽wro从10mm增加到15mm时,静态转矩变化幅度同样较小。

图12 不同转子槽宽wro对电机静态转矩的影响

Fig.12 Influence of different wro on motor torque

通过分析对上述6个结构参数的单一参数扫描结果,发现除转子极槽宽wro对电机转矩性能影响不显著外,其余5个参数均有一定影响。同时由于定子轭高lsy的变化趋势是单调的,综合考虑转矩输出能力和电机质量,定子轭高lsy设定为12mm。因此最终选取了定子槽宽wso、定转子极靴槽宽wsro、转子极靴长lrs和转子极长lrp四个参数,通过多目标优化来改善电机转矩输出性能。

对于传统径向磁通开关磁阻电机,在设计时,一般将定转子极宽(极弧角度/系数)作为优化转矩特性的重要指标[28-29]。对于分块转子SRM,有学者通过优化转子形状来改善电机转矩波形,文献[29]提出了一种通过改变转子块形状来优化电机静态转矩的方法,借助有限元仿真改善了电机静态电感曲线,显著降低了电机转矩脉动。

平均静态转矩和转矩平滑系数是衡量电机静态转矩输出能力的重要指标。考虑到所提WNS-AFSRM结构是作为电动汽车驱动电机应用,需要同时满足高平均转矩和低转矩脉动的要求。因此以平均静态转矩最大、转矩平滑系数最大作为优化目标;定子槽宽wso、定转子极靴槽宽wsro、转子极靴长lrs和转子极长lrp四个参数为设计变量,进行优化设计。

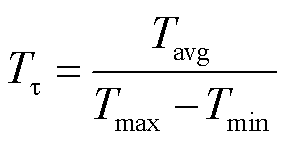

电机转矩平滑系数可由式(11)得到。

(11)

(11)

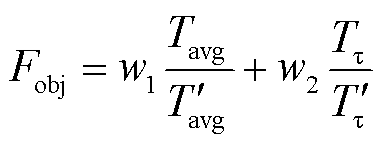

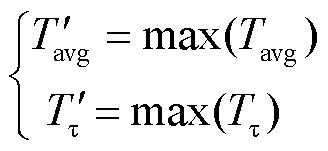

电机在额定条件下的输出转矩和转矩脉动是电机的关键性能指标,目标函数为

(12)

(12)

(13)

(13)

式中, 和

和 分别为平均转矩和转矩平滑系数的权重系数,

分别为平均转矩和转矩平滑系数的权重系数, 取0.5,

取0.5, 取0.5。

取0.5。

田口实验法能够在一次实验中分配多个控制因子和分析目标,使各个控制因子在分析过程中具有相同的权重。并且实验中所建立的田口正交表能够使试验以最少的次数确定各个控制因子的最优组合,可以有效减少实验次数,节省优化时间,近年来已经被广泛应用在电机优化设计中[30-31]。表1列出了4个变量的设计取值,每个参数考虑了变量极限,在适当的范围内选取了4个水平值。本文选择了正交表L16(44),与传统实验设计方法的44=256次仿真相比,使用带有L16(44)的田口正交表只需执行16次仿真,大大节约了优化时间。

表1 设计变量取值

Tab.1 Values of the design variables

因素优化变量水平1水平2水平3水平4 Awso/mm15161718 Bwrso/mm4.555.56 Clrp/mm17181920 Dlrs/mm2345

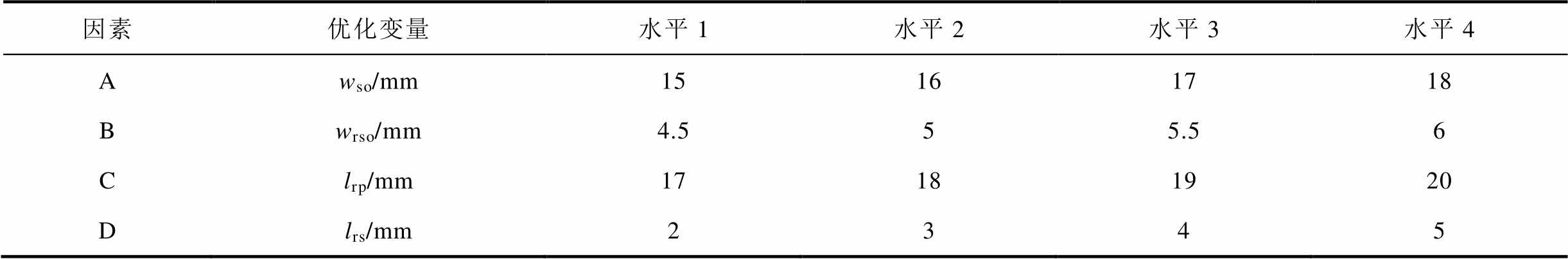

根据优化函数(12)和有限元求解器与田口算法相结合的结果,结果显示当取A2B3C4D1,即wso、wrso、lrp、lrs分别为16mm、5.5mm、20mm和2mm时,目标函数结果最大,转矩效果最好。初始参数组合与优化参数组合下的电机静态与合成转矩波形对比如图13所示。

图13 优化前后转矩波形对比

Fig.13 Comparison of torque waveforms before and after optimization

图13给出了初始参数组合和优化后参数组合的转矩对比结果。其中图13a为静态转矩波形,可以发现优化后方案的静态转矩波形更接近于“平顶波”;图13b给出了电机在每相导通宽度为14.4°下的合成转矩波形,能够发现经过对转子块形状进行优化,合成峰值转矩由34.21N×m降至31.01N×m,合成波谷转矩由19.46N×m增至21.71N×m。转矩脉动由优化前的63.1%降低到37.9%,降低了39.9%;平均转矩从23.40N×m略微增加到24.48N×m,增加了4.6%,验证了本文所用优化方法的效果。经过本节的优化设计,所提NWS-AFSRM的最终尺寸参数见表2给出。

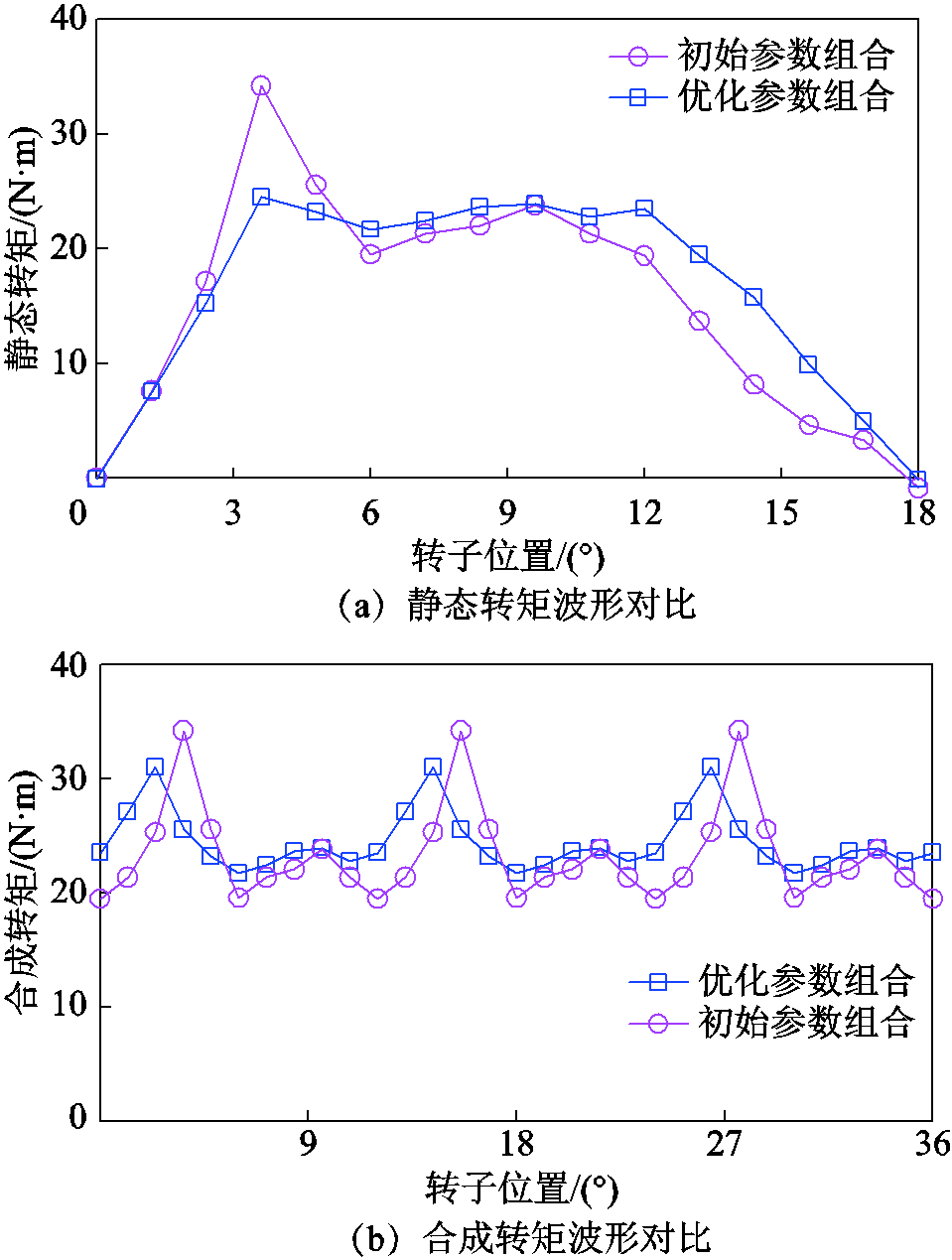

表2 新型WNS-AFSRM样机参数

Tab.2 The parameters of the WNS-AFSRM prototype

参数数值 定子外径Da/mm175 定子内径Ds/mm101 定子轭高lsy/mm12 定子槽宽wso/mm16 定子极长lsp/mm25

(续)

参数数值 定子极靴长lss/mm3.5 定转子极靴槽宽wsro/mm5.5 气隙长度g/mm0.4 转子极长lrp/mm20 转子极靴长lrs/mm2 转子槽宽wro/mm12 每槽绕组匝数N50

由表2给出的电机最终尺寸参数,在Altair Flux软件中建立了电机的三维有限元模型,利用有限元方法分析了电机性能。图14给出了NWS-AFSRM有限元模型和剖分结果,其中气隙部分剖分得更加精确。

图14 WNS-AFSRM有限元模型及剖分结果

Fig.14 Finite model and mesh results of WNS-AFSRM

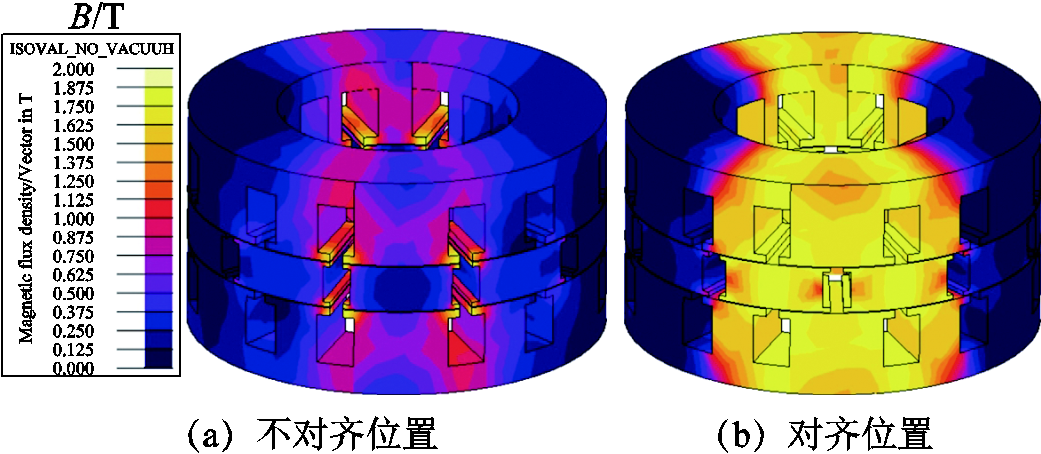

图15给出了电机在完全对齐与完全不对齐位置的磁通密度分布云图。由图15a可以看出,在完全不对齐位置,转子块铁心的磁通密度很小,只在转子极靴间处出现了磁饱和,磁通密度越往转子块中心处越小,证明出现了磁通抵消,同时定转子极靴起到了良好的导磁作用;图15b给出了在完全对齐位置电机的磁通密度云图,可以看出,磁通密度均匀地分布在定子轭部、定子宽窄极和转子块中,左右定子的磁通密度分布几乎相同,左右定子通过共享转子来实现短磁通路径,一定程度上证明了双定子WNS-AFSRM结构的有效性。

图15 电机特殊位置的磁通密度分布云图

Fig.15 Magnetic density distribution diagram at the misaligned and aligned position

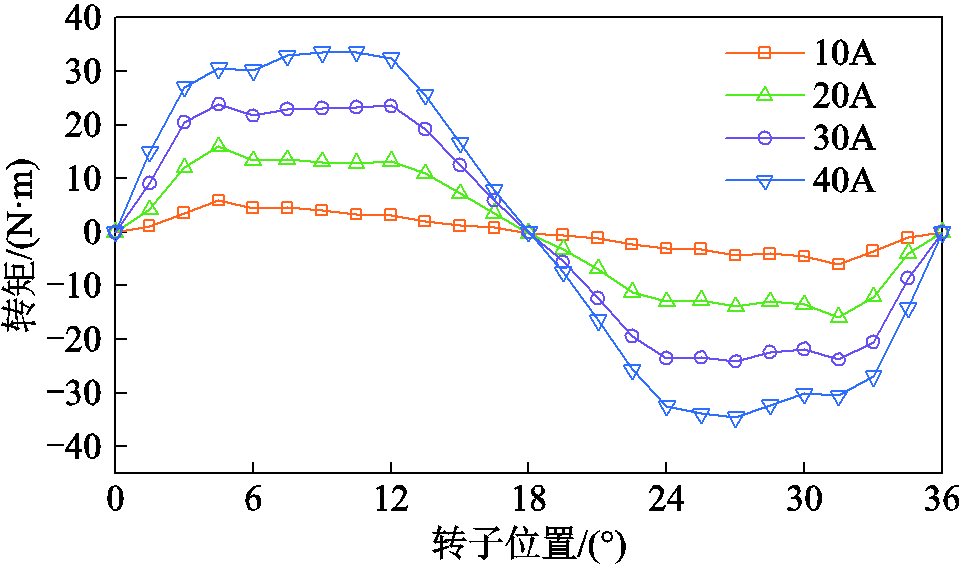

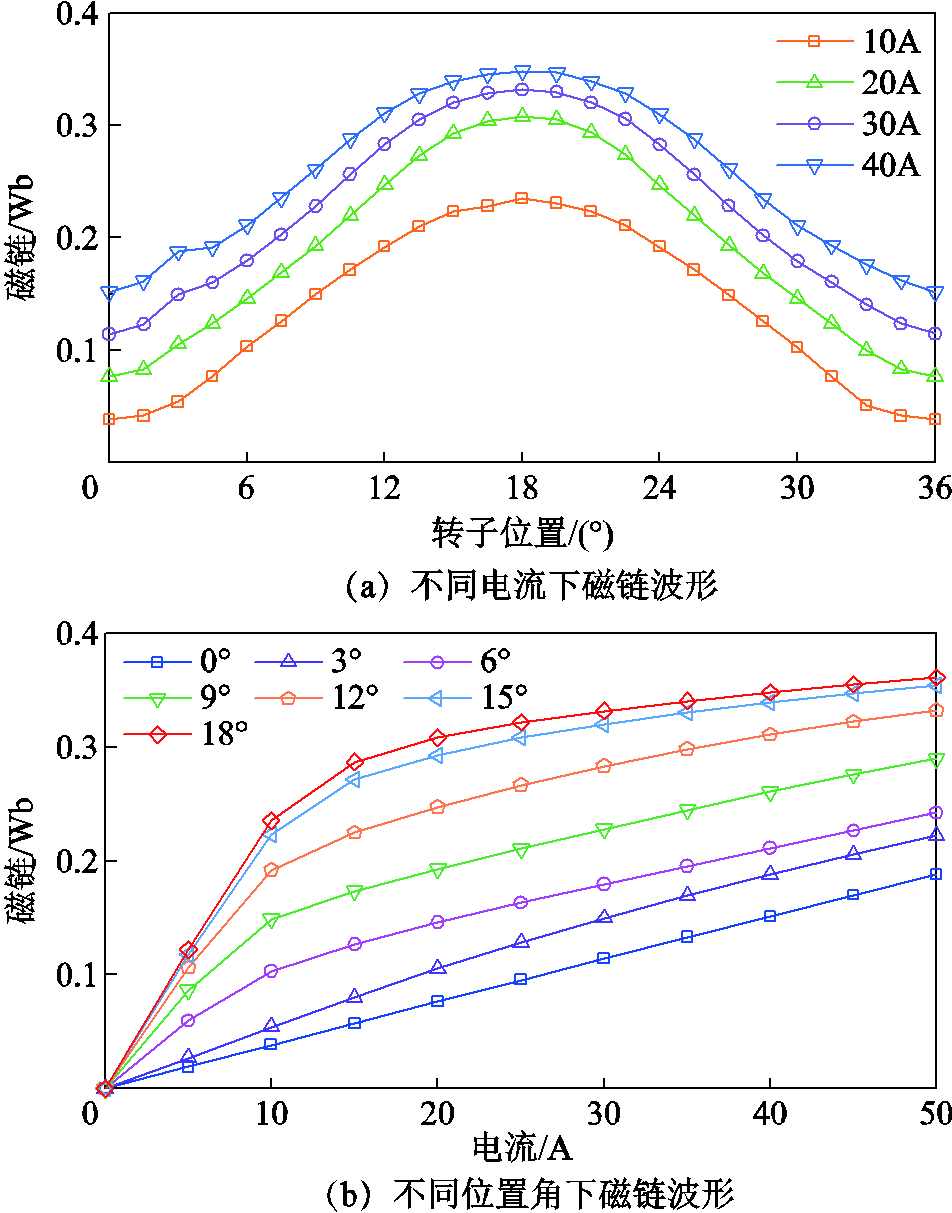

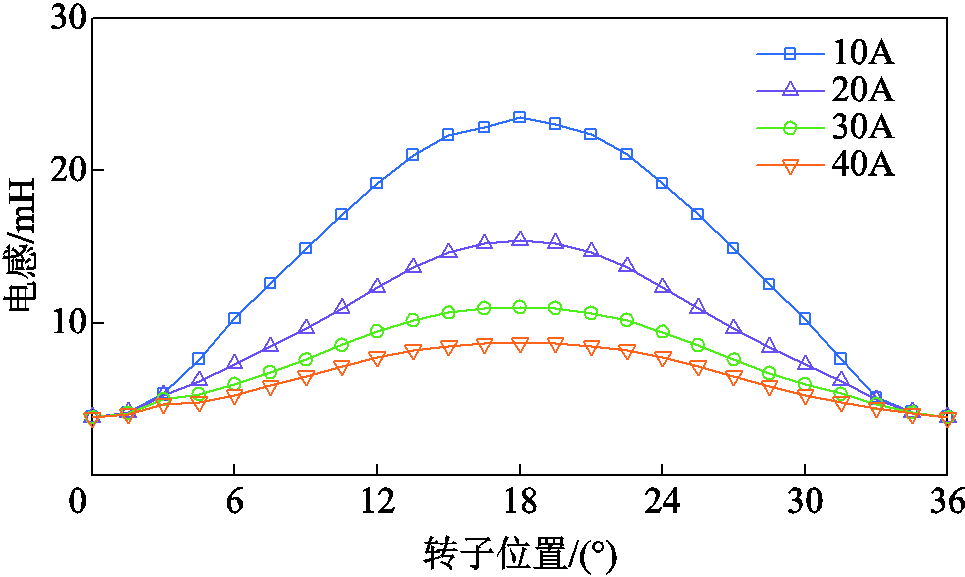

图16为电机在不同电流激励下的静态转矩波形,可以看出电机在30A处的转矩波形近似于“平顶波”,证明了所设计电机具有良好的静态转矩波形。图17、图18分别给出了电机的磁链和电感特性。

图16 电机静态转矩波形

Fig.16 Static torque waveforms

图17 电机磁链特性

Fig.17 Static flux linkage characteristics

图18 电机电感波形

Fig.18 Inductance waveforms

为了验证所提新型WNS-AFSRM的动态性能,在Matlab/Simulink中搭建了新型WNS-AFSRM的仿真模型,选用三相不对称半桥功率变换器作为电机绕组功率变换电路。

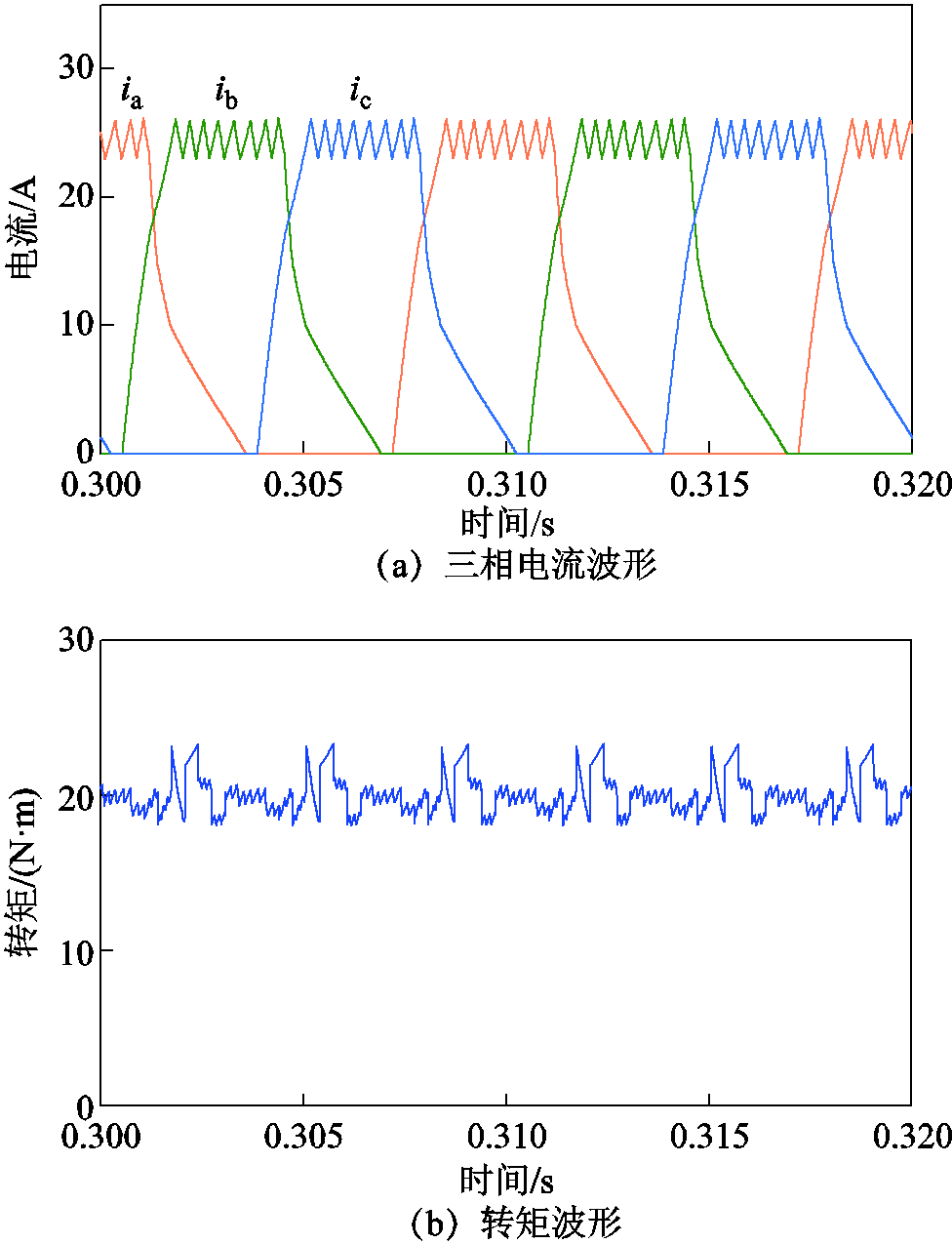

图19给出了电机在斩波控制(CCC)方式下的相绕组电流和转矩曲线。电机转速为600r/min,设置开通角和关断角分别为-0.5°和14.4°,绕组斩波限为25A。由图19可知,电机的平均转矩为20.0N·m,转矩脉动仅为26.56%。

图19 CCC控制策略下相电流和转矩波形

Fig.19 Phase current and torque waveforms of the motor under current chopper control mode

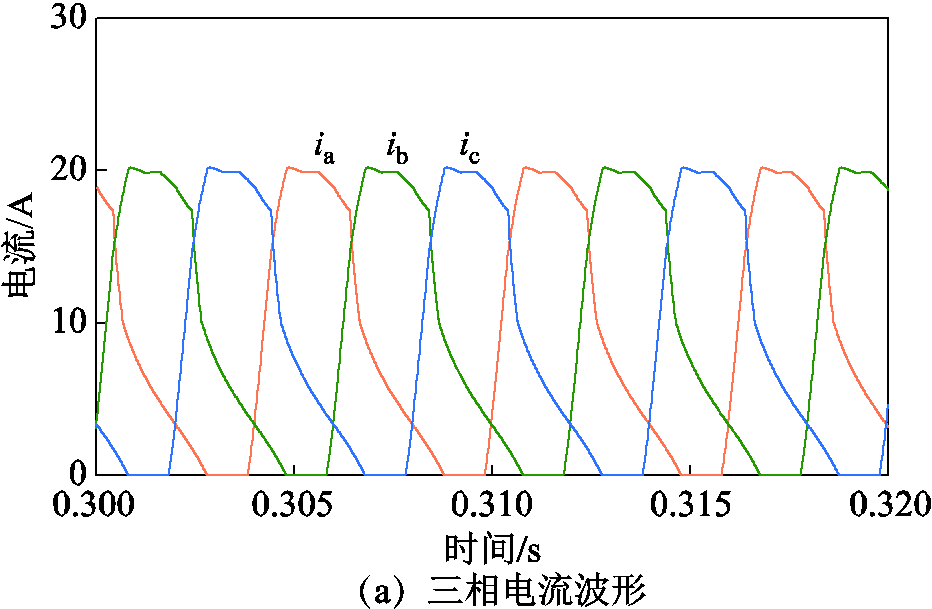

图20给出了电机在角度位置控制(APC)模式下的相绕组电流和转矩曲线。电机转速为1 000r/min,设置开通角和关断角分别为-2.4°和12°。由图20可知,电机的平均转矩为12N·m,转矩脉动为97.35%。

图20 APC控制策略下相电流和转矩波形

Fig.20 Phase current and torque waveforms of the motor under angle position control mode

图19和图20的电机动态性能仿真结果证明了所提新型WNS-AFSRM达到了设计目标,且得益于在额定电流附近接近“平顶波”的静态转矩波形,电机在的额定工作点很好地抑制了转矩脉动。

为了验证所提双定子NWS-AFSRM的优点,本小节进行了性能比较。首先与文献[18]中所提单定子NWS-AFSRM对比了转子所受轴向磁拉力,然后就转矩密度与文献[23]所提传统径向磁通NWS-SRM做了对比。

首先,建立了单定子NWS-AFSRM的有限元模型,定子尺寸和所提双定子NWS-AFSRM一致,仅微调了转子块形状和部分几何参数[18]。图21给出了单定子NWS-AFSRM的有限元模型。

图21 单定子WNS-AFSRM有限元模型

Fig.21 Finite model of WNS-AFSRM

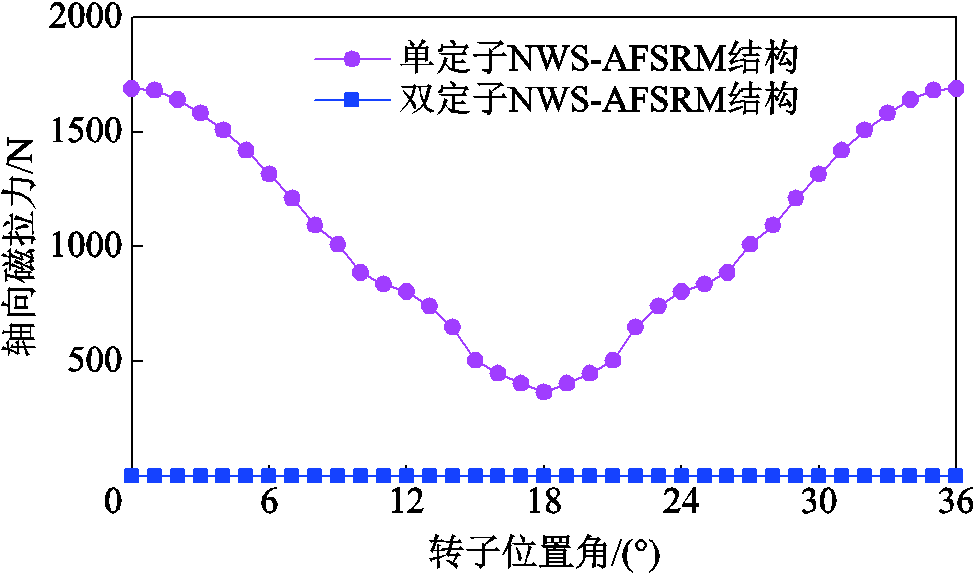

图22给出了在一个转子极距内,施加30A电流激励时,双定子与单定子NWS-AFSRM的转子轴向电磁力对比图。由图22可知,单定子WNS-AFSRM结构在转子部分产生了显著的轴向电磁力,转子处于不对称位置时的轴向磁拉力最大,达到了1 689.8N,即使在对齐位置处,转子轴向磁拉力也有366.6N。而双定子WNS-AFSRM结构在转子部分则几乎不产生轴向电磁力。可见双定子WNS-AFSRM结构能够有效平衡电机转子在轴向上的电磁拉力。

图22 两种WNS-AFSRM结构转子轴向磁拉力对比

Fig.22 Comparison of rotors’ axial electromagnetic trust for two kinds of WNS-AFSRM

然后,利用有限元软件建立了传统径向磁通12/10极NWS-SRM模型,保持定子外径为175mm,铁心长度为94.8mm,气隙长度为0.4mm。图23给出了传统径向磁通NWS-SRM的有限元模型。

图23 径向磁通12/10极NWS-SRM模型

Fig.23 Finite model of 12/10 radial flux WNS-SRM

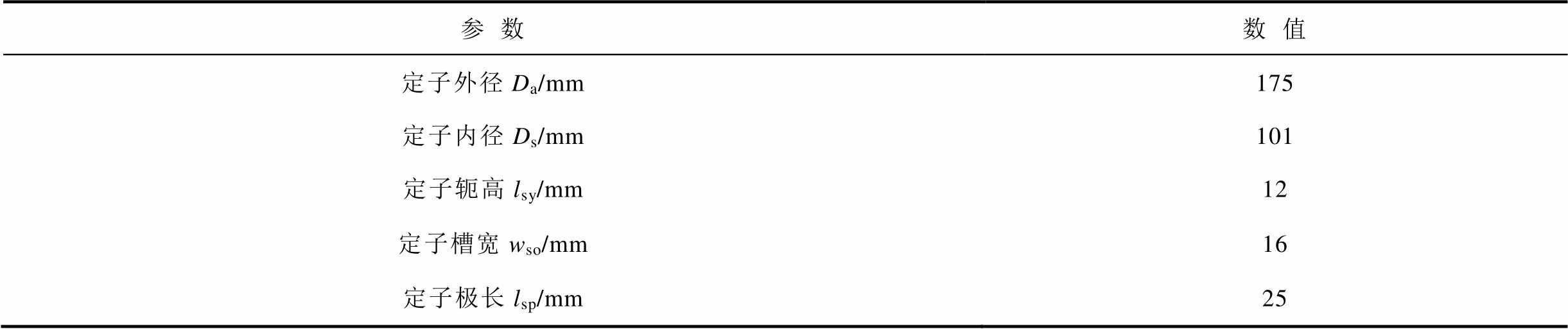

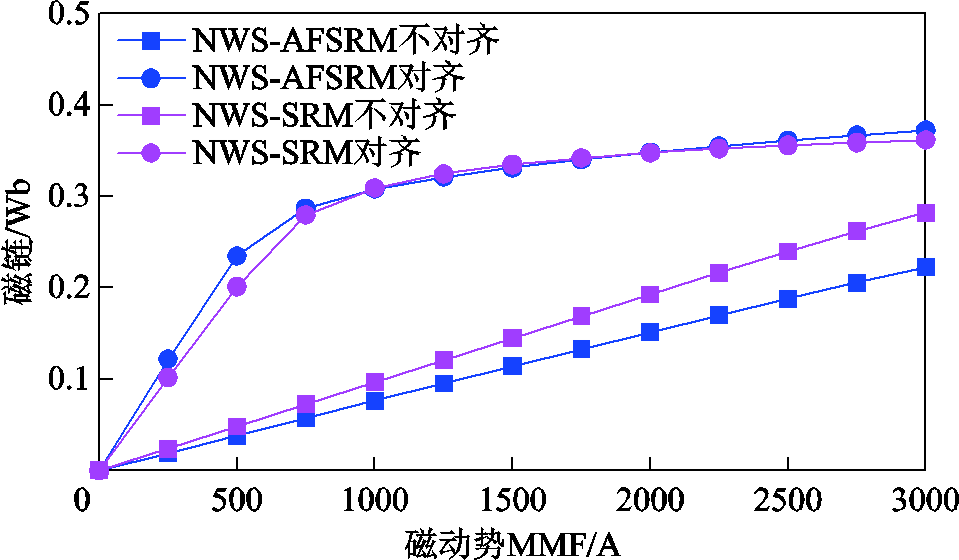

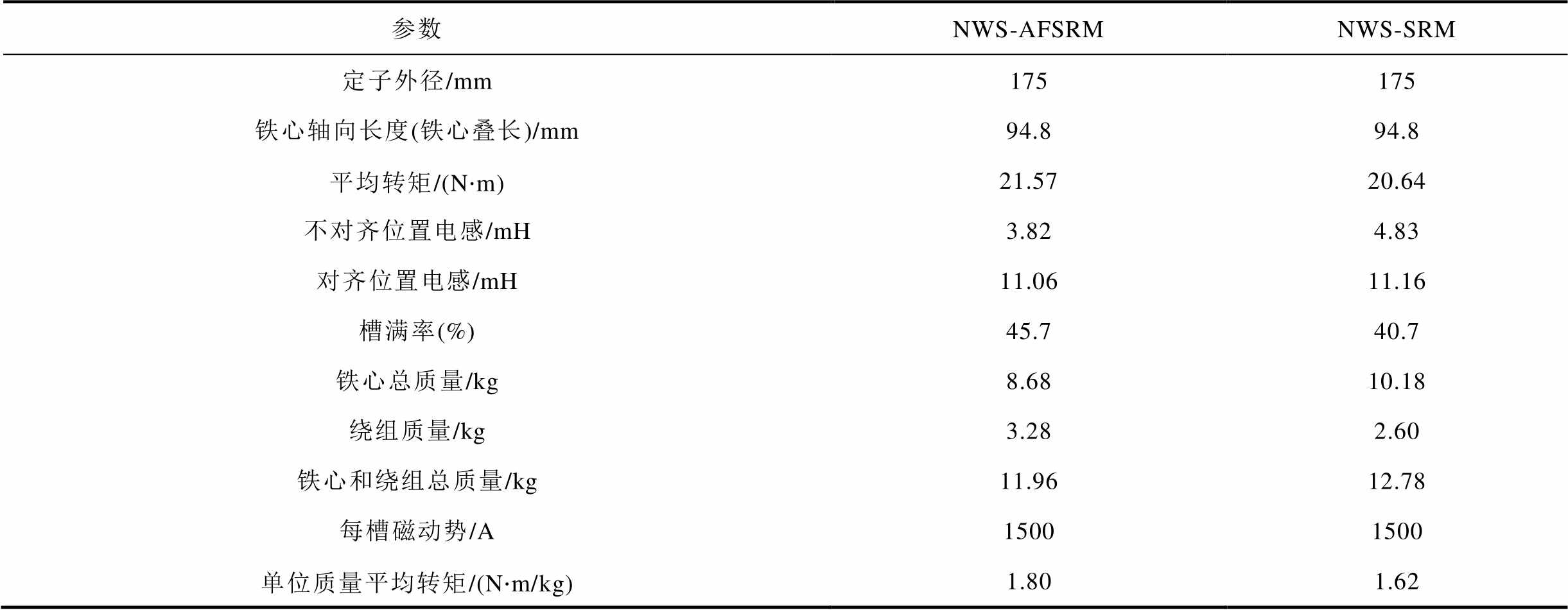

图24给出了两台NWS-SRM样机的磁链对比结果。表3详细比较了三相12/10极轴向与径向NWS-SRM样机的性能。

图24 两台WNS-SRM样机磁链对比

Fig.24 Comparison of flux linkage for two kinds of WNS-SRM

由图24可知,两台电机的对齐位置电感几乎相等,但是NWS-AFSRM具有更低的不对齐电感,验证了NWS-AFSRM在不对齐位置产生了磁通抵消效果,获得了较大的最大最小电感比。此外,由表3可知,NWS-AFSRM的铜重略大于NWS-SRM,但在铁心质量、总质量和单位质量平均转矩上更具优势,可见,NWS-AFSRM的转矩密度更大,验证了所提NWS-AFSRM结构提升了电机的转矩密度。

表3 两台WNS-SRM样机性能对比×

Tab.3 Performance comparison of two kinds of WNS-SRM

参数NWS-AFSRMNWS-SRM 定子外径/mm175175 铁心轴向长度(铁心叠长)/mm94.894.8 平均转矩/(N×m)21.5720.64 不对齐位置电感/mH3.824.83 对齐位置电感/mH11.0611.16 槽满率(%)45.740.7 铁心总质量/kg8.6810.18 绕组质量/kg3.282.60 铁心和绕组总质量/kg11.9612.78 每槽磁动势/A15001500 单位质量平均转矩/(N×m/kg)1.801.62

为了验证所提新型WNS-AFSRM结构的有效性和之前的仿真结果,根据第2节中获得的电机最终尺寸参数,加工制造了一台样机,并搭建了相应的测试平台。图25给出了样机定转子、控制台和实验台的照片。WNS-AFSRM实验平台由样机、转矩转速传感器和磁粉制动器组成。SRM控制系统主要包括位置检测电路、控制器DSP28335、驱动电路、A-D转换电路、电流传感器、电压传感器和电源。

图25 新型WNS-AFSRM样机及测试平台

Fig.25 WNS-AFSRM prototype and test platform

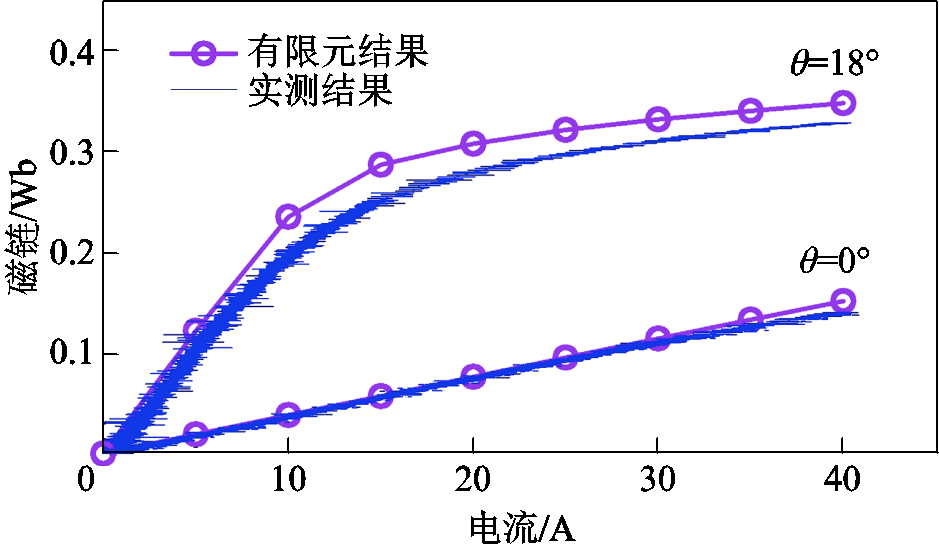

首先测量了新型WNS-AFSRM的单相静态磁链特性。以A相绕组为例,先将电机转子通过磁粉制动器固定在不同的位置角,然后对A相绕组施加电压,当绕组电流达到40A时,关断开关管。得到了对齐与不对齐位置下的电压电流波形,如图26所示。根据SRM静态磁链计算公式,新型WNS-AFSRM的磁化曲线如图27所示。

图26 磁链测量实验中不同转子位置处电压电流波形

Fig.26 Waveforms of flux linkage measurement

图27 仿真与实验磁链波形对比

Fig.27 Comparison of flux linkage waveforms between simulation and experiment

由图27可以发现在不对齐位置的实测磁链结果与有限元仿真结果有较好的吻合度,在对齐位置的结果则有一定的误差,这可能是由于机械加工制造问题导致的,但误差仍然在可接受的范围内。

为了验证第3节所述的动态仿真结果,还对所提出的NWS-AFSRM进行了动态性能实验,电机在600 r/min的CCC模式和1 000 r/min的APC控制策略下实测的电流电压波形如图28所示。其中通道1为绕组电压波形,通道2、3、4则分别为电机三相绕组电流波形。CCC模式下给定斩波电流为25A。可见,图28所示的动态实验结果与图19和图20中的仿真结果表现出了良好的一致性,验证了上述仿真结果的有效性。

图28 电机动态电压电流波形

Fig.28 Dynamic voltage and current waveforms of NWS-AFSRM

本文借鉴了宽窄定子极SRM结构和双定子轴向磁通SRM结构的优点,提出了一种具有宽窄定子极结构的新型双定子轴向磁通开关磁阻电机。总结如下:

1)左右定子通过共用一个转子块保持了短磁通路径,磁通在不对齐位置相互抵消,获得了可观的最大最小电感比。

2)采用单一变量法分析了关键尺寸参数变化对电机额定输出转矩性能的影响,并且利用田口算法进行了多目标优化,使NWS-AFSRM的转矩脉动降低了39.9%,平均转矩提升了4.6%。

3)采用三维有限元方法将所提双定子NWS-AFSRM结构与单定子NWS-AFSRM进行了性能对比,结果表明并行式双定子NWS-AFSRM结构能够有效减小转子所受轴向磁拉力,提高了电机的可靠性。

最后,结合样机实验结果,进一步验证了所提结构的有效性和有限元分析的准确性。同时,需要指出的是,所提新型结构同样存在不足之处:一是槽内空间相对较小,不易提高电机的磁动势;二是所提方案对加工和装配工艺提出了更高的要求,转子盘两侧气隙的安装精确度直接关系着电机性能的发挥。

参考文献

[1] 闫文举, 陈昊, 马小平, 等. 不同转子极数下磁场解耦型双定子开关磁阻电机的研究[J]. 电工技术学报, 2021, 36(14): 2945-2956. Yan Wenju, Chen Hao, Ma Xiaoping, et al. Development and investigation on magnetic field decoupling double stator switched reluctance machine with different rotor pole numbers[J]. Transactions of China Electrotechnical Society, 2021, 36(14): 2945-2956.

[2] Ding Wen, Bian He, Song Kaidi, et al. Enhancement of a 12/4 hybrid-excitation switched reluctance machine with both segmented-stator and-rotor[J]. IEEE Transactions on Industrial Electronics, 2021, 68(10): 9229-9241.

[3] 闫文举, 陈昊, 刘永强, 等. 一种用于电动汽车磁场解耦型双定子开关磁阻电机的新型功率变换器[J]. 电工技术学报, 2021, 36(24): 5081-5091. Yan Wenju, Chen Hao, Liu Yongqiang, et al. A novel power converter on magnetic field decoupling double stator switched reluctance machine for electric vehicles[J]. Transactions of China Electrotechnical Society, 2021, 36(24): 5081-5091.

[4] 许爱德, 任萍, 陈加贵, 等. 基于电感特殊位置点的开关磁阻电机转子位置检测及误差补偿[J]. 电工技术学报, 2020, 35(8): 1613-1623. Xu Aide, Ren Ping, Chen Jiagui, et al. Rotor position detection and error compensation of switched reluctance motor based on special inductance position[J]. Transactions of China Electrotechnical Society, 2020, 35(8): 1613-1623.

[5] 卿龙, 王惠民, 葛兴来. 一种高效率开关磁阻电机转矩脉动抑制方法[J]. 电工技术学报, 2020, 35(9): 1912-1920. Qing Long, Wang Huimin, Ge Xinglai. A high efficiency torque ripple suppression method for switched reluctance motor[J]. Transactions of China Electrotechnical Society, 2020, 35(9): 1912-1920.

[6] 匡斯建, 张小平, 刘苹, 等. 基于相电感非饱和区定位的开关磁阻电机无位置传感器控制方法[J]. 电工技术学报, 2020, 35(20): 4296-4305. Kuang Sijian, Zhang Xiaoping, Liu Ping, et al. Sensorless control method for switched reluctance motors based on locations of phase inductance characteristic points[J]. Transactions of China Electrotechnical Society, 2020, 35(20): 4296-4305.

[7] 阮俊峰, 杨明发, 周海鸿. 基于瞬时转矩控制的开关磁阻电动机转矩脉动抑制研究[J]. 电气技术, 2019, 20(4): 37-41. Ruan Junfeng, Yang Mingfa, Zhou Haihong. Torque ripple minimization for switched reluctance motor based on DITC[J]. Electrical Engineering, 2019, 20(4): 37-41.

[8] 孙玉坤, 袁野, 黄永红, 等. 磁悬浮开关磁阻电机及其关键技术发展综述[J]. 电工技术学报, 2015, 30(22): 1-8. Sun Yukun, Yuan Ye, Huang Yonghong, et al. Development of the bearingless switched reluctance motor and its key technologies[J]. Transactions of China Electrotechnical Society, 2015, 30(22): 1-8.

[9] 徐妲, 林明耀, 付兴贺, 等. 混合励磁轴向磁场磁通切换型永磁电机静态特性[J]. 电工技术学报, 2015, 30(2): 58-63. Xu Da, Lin Mingyao, Fu Xinghe, et al. Static characteristics of novel hybrid axial field flux-switching PM machines[J]. Transactions of China Electrotechnical Society, 2015, 30(2): 58-63.

[10] 徐磊, 朱孝勇, 张超, 等. 磁极径向组合轴向磁场永磁电机转矩品质分析与优化设计[J]. 中国电机工程学报, 2021, 41(6): 1971-1982. Xu Lei, Zhu Xiaoyong, Zhang Chao, et al. Torque quality analysis and optimization design of axial field machine with radial combined permanent magnet poles[J]. Proceedings of the CSEE, 2021, 41(6): 1971-1982.

[11] He Mingjie, Li Weiye, Peng Jun, et al. Multi-layer quasi three-dimensional equivalent model of axial-flux permanent magnet synchronous machine[J]. CES Transactions on Electrical Machines and Systems, 2021, 5(1): 3-12.

[12] 颜建虎, 汪盼, 费晨. 模块化开关磁阻式横向磁通电机设计与分析[J]. 中国电机工程学报, 2018, 38(22): 6723-6729. Yan Jianhu, Wang Pan, Fei Chen. Design and analysis of modular switch reluctance transverse flux machines[J]. Proceedings of the CSEE, 2018, 38(22): 6723-6729.

[13] Sun Wei, Li Qiang, Sun Le, et al. Study on magnetic shielding for performance improvement of axial-field dual-rotor segmented switched reluctance machine[J]. CES Transactions on Electrical Machines and Systems, 2021, 5(1): 50-61.

[14] Sun Wei, Li Qiang, Sun Le, et al. Development and investigation of novel axial-field dual-rotor segmented switched reluctance machine[J]. IEEE Transactions on Transportation Electrification, 2021, 7(2): 754-765.

[15] Arihara H, Akatsu K. Basic properties of an axial-type switched reluctance motor[J]. IEEE Transactions on Industry Applications, 2013, 49(1): 59-65.

[16] Madhavan R, Fernandes B G. Axial flux segmented SRM with a higher number of rotor segments for electric vehicles[J]. IEEE Transactions on Energy Conversion, 2013, 28(1): 203-213.

[17] Madhavan R, Fernandes B G. Performance improve-ment in the axial flux-segmented rotor-switched reluctance motor[J]. IEEE Transactions on Energy Conversion, 2014, 29(3): 641-651.

[18] Wang Bo, Lee D H, Ahn J W. Characteristic analysis of a novel segmental rotor axial field switched reluctance motor with single teeth winding[C]//2014 IEEE International Conference on Industrial Technology, Busan, Korea (South), 2014: 175-180.

[19] 马霁旻, 王杜, 曲荣海, 等. 基于有取向硅钢的轴向磁通开关磁阻电机准三维解析分析与设计[J]. 电工技术学报, 2018, 33(17): 4069-4077. Ma Jimin, Wang Du, Qu Ronghai, et al. Quasi-three-dimensional analysis and design of an axial flux switched reluctance motor based on grain oriented silicon steel[J]. Transactions of China Electrotechnical Society, 2018, 33(17): 4069-4077.

[20] 马霁旻. 基于有取向硅钢的轴向磁通开关磁阻电机分析和设计[D]. 武汉: 华中科技大学, 2017.

[21] Daldaban F, Ustkoyuncu N. New disc type switched reluctance motor for high torque density[J]. Energy Conversion and Management, 2007, 48(8): 2424-2431.

[22] Torkaman H, Ghaheri A, Keyhani A. Axial flux switched reluctance machines: a comprehensive review of design and topologies[J]. IET Electric Power Applications, 2019, 13(3): 310-321.

[23] Mecrow B C, El-Kharashi E A, Finch J W, et al. Segmental rotor switched reluctance motors with single-tooth windings[J]. IEE Proceedings - Electric Power Applications, 2003, 150(5): 591.

[24] Xu Zhenyao, Lee D H, Ahn J W. Design and operation characteristics of a novel switched reluctance motor with a segmental rotor[J]. IEEE Transactions on Industry Applications, 2016, 52(3): 2564-2572.

[25] Sun Xiaodong, Diao Kaikai, Lei Gang, et al. Study on segmented-rotor switched reluctance motors with different rotor pole numbers for BSG system of hybrid electric vehicles[J]. IEEE Transactions on Vehicular Technology, 2019, 68(6): 5537-5547.

[26] Diao Kaikai, Sun Xiaodong, Lei Gang, et al. Multimode optimization of switched reluctance machines in hybrid electric vehicles[J]. IEEE Transactions on Energy Conversion, 2021, 36(3): 2217-2226.

[27] Cosoroaba E, Bostanci E, Li Yinan, et al. Comparison of winding configurations in double-stator switched reluctance machines[J]. IET Electric Power Applications, 2017, 11(8): 1407-1415.

[28] Sun Qingguo, Wu Jianhua, Gan Chun, et al. DSSRM design with multiple pole arcs optimization for high torque and low torque ripple applications[J]. IEEE Access, 2018, 6: 27166-27175.

[29] Wang Wei, Luo Mengying, Cosoroaba E, et al. Rotor shape investigation and optimization of double stator switched reluctance machine[J]. IEEE Transactions on Magnetics, 2015, 51(3): 1-4.

[30] Chen Hao, Yan Wenju, Gu J J, et al. Multiobjective optimization design of a switched reluctance motor for low-speed electric vehicles with a taguchi–CSO algorithm[J]. IEEE/ASME Transactions on Mechatronics, 2018, 23(4): 1762-1774.

[31] Yan Wenju, Chen Hao, Liao Shuo, et al. Design of a low-ripple double-modular-stator switched reluctance machine for electric vehicle applications[J]. IEEE Transactions on Transportation Electrification, 2021, 7(3): 1349-1358.

Abstract In recent years, switched reluctance motors (SRM) have been applied in electric vehicles and aerospace due to their simple and robust structure, good fault tolerance, large starting torque, and wide speed range. However, the low torque density and high torque ripple have limited their large-scale application. With the improvement of industrial manufacturing level, the axial flux motor (AFM) has gradually attracted attention due to its shorter axial length and higher power density. In this paper, a novel wide-narrow stator-pole axial flux SRM (WNS-AFSRM) is proposed and investigated.

Firstly, the topology and operating principle of the WNS-AFSRM are introduced. The motor has a parallel double-stator structure in which the left and right stator discs maintain a short magnetic path by sharing one single rotor segment. The stator teeth are staggered between the wide and narrow poles, with concentrated windings wound on the wide stator poles and no windings on the narrow stator poles. Hence, better magnetic, thermal and mechanical isolation is achieved, and the reliability of the WNS-AFSRM is ensured. Secondly, the design flow chart is presented, the power equation is also given, and the initial structural parameters of the WNS-AFSRM are determined. The three-dimensional finite element method is employed to analyze the influence of six key dimensional parameters on the torque output capability. Then, four parameters with a considerable impact are selected, and the Taguchi algorithm is carried out to optimize these four key dimensional parameters to improve motor performance. Comparing the torque waveforms before and after the optimization shows that the maximum synthetic torque decreases from 34.21N·m to 31.01N·m, while the minimum synthetic torque increases from 19.46N·m to 21.71N·m. Thus, the torque ripple has been reduced by 39.9% from 63.1% to 37.9%. Besides, the average torque increases from 23.40N·m to 24.48N·m with an increment of 4.6%.

Thirdly, the static and dynamic performance of the WNS-AFSRM is simulated, and the performance is compared with two other motors. The radial electromagnetic force is compared with a single-stator WNS-AFSRM under the same outer diameter.It is demonstrated that the proposed double-stator WNS-AFSRM structure could effectively reduce the unbalanced axial electromagnetic force of the rotor. Moreover, a comprehensive performance comparison is conducted with a radial flux SRM with the same wide-and-narrow stator-poles structure under the same outer diameter and axial length. It can be found that the inductance at the aligned position is almost equal for both motors, but the NWS-AFSRM has a lower unaligned inductance. In addition, the core mass, total mass and average torque per unit mass of the NWS-AFSRM are more significant than that of the NWS-SRM, verifying the increased torque density of the proposed NWS-AFSRM. Finally, the final dimensional parameters are given, and a 1.25kW prototype is manufactured. The measured static flux linkage and dynamic current waveforms verify the correctness of the finite element and simulation results.

The following conclusions can be drawn from the simulation and experimental results: (1) The left and right stators maintain short magnetic path by sharing a common rotor segment, and the magnetic flux cancels each other at the unaligned position to obtain an appreciable maximum-minimum inductance ratio. (2) The influence of variations in vital dimensional parameters on the rated output torque performance is analyzed using the single variable method, and the multi-objective Taguchi optimization algorithm results in a 39.9% reduction in torque ripple and a 4.6% increase in average torque for the NWS-AFSRM. (3) The proposed double-stator NWS-AFSRM structure is compared with the single-stator NWS-AFSRM using the three-dimensional finite element method. The results show that the proposed structure could effectively reduce the unbalanced axial electromagnetic force and improve the reliability of the motor.

keywords:Axial flux switched reluctance motor, finite element method, multiobjective optimization, electromagnetic performance

国家自然科学基金国际(地区)合作与交流项目-2019年度国家自然科学基金委员会与埃及科学研究技术院合作研究项目(51961145401)和徐州市推动科技创新专项资金项目-创新能力建设计划(KC21315)资助。

收稿日期 2021-10-21

改稿日期 2022-01-17

DOI: 10.19595/j.cnki.1000-6753.tces.211668

中图分类号:TM352

于丰源 男,1993年生,博士研究生,研究方向为开关磁阻电机系统及其控制。E-mail:cumt_yfy@163.com

陈 昊 男,1969年生,教授,博士生导师,研究方向为新型电机系统及其控制。E-mail:hchen@cumt.edu.cn(通信作者)

(编辑 郭丽军)