电励磁同步电机无刷励磁与转矩密度提升技术发展综述

付兴贺1 江政龙1 吕鸿飞2 顾胜东1 崔维龙1

(1. 东南大学电气工程学院 南京 210096 2. 卡尔斯鲁厄理工学院电气工程研究所卡尔斯鲁厄 76131)

摘要 该文首先分析永磁同步电机和电励磁同步电机的特性差异,指出电励磁同步电机的优势以及存在的问题。其次,归纳梳理了电励磁同步电机无刷励磁的演变过程和技术路线,阐明励磁机励磁、谐波励磁、感性和容性无线电能传输技术在励磁绕组非接触供电方面的研究进展和应用水平。然后,总结现有磁阻转矩利用技术、转子结构改进技术以及转矩轴线平移技术,指明上述技术对电励磁同步电机转矩提升的有益效果。最后,指出该领域存在的问题,并预测未来研究重点和技术发展方向。

关键词:电励磁同步电机 无刷励磁 谐波励磁 无线电能传输 转矩密度

0 引言

永磁电机具有结构简单、质量轻、效率高等优点,在诸多领域有着广泛应用。但是,稀土材料作为战略资源具有稀缺性和不可再生性,稀土材料价格受供求关系及国际市场管控影响具有波动性,稀土材料生产过程具有高污染性[1-2]。另外,为满足弱磁升速要求而注入较大的直轴去磁电流将导致永磁电机的绕组铜耗增加,高速区的运行效率降低[3]。

鉴于国家的长远战略思维和永磁电机固有的技术问题,成本低、励磁可控以及设计方法成熟的电励磁同步电机(以下简称电励磁电机)具备一定的发展潜力和应用优势。2012年,悉尼科技大学的学者David G. Dorrell在第38届工业电子年会上提出疑问[4]:绕线转子电励磁同步电机是否适合高效高转矩密度汽车驱动领域?2015年,国际权威电机专家美国威斯康星大学的T. A. Lipo教授发表了题为“被人们忘却的电励磁同步电机”的文章[5]。2016年,T. A. Lipo教授又在ECCE国际会议上作了题为“电机学科发展评论”的特约报告[6]。上述文章和报告指出“传统的电励磁电机正迈进文艺复兴时期”,这一观点引起了学术界和企业界对电励磁电机的关注。从David G. Dorrell教授提出问题到现在过去了近十年时间,电励磁电机相关的研究成果不断涌现,电机各方面的性能在持续提升。

由于励磁磁场可调、无功功率双向可控,以及较好的短路故障承受能力、较快的机电暂态特性,电励磁电机常用于电力系统的发电领域[7]。但是,随着电动汽车、全电飞机、电气化轨道交通的提出和发展,电励磁电机的应用领域有望进一步拓展[8-10]。由于励磁磁场可调,电励磁电机多一个控制自由度,可以进一步提升功率因数,增大峰值功率,提高运行效率,非满载运行的效果更为明显[11-12]。在全球轻型车测试规程中,电励磁电机的效率接近永磁电机、高于异步电机。因此,宝马公司独树一帜地选择了电励磁电机作为第五代电驱技术,走出了有别于其他竞争厂商的技术路线。

但是,电励磁电机也存在一些无法回避的技术问题:需要电刷和集电环为励磁绕组供电,紧凑式结构设计难度大;存在励磁损耗,单点运行效率低于永磁电机;输出转矩/功率密度低等。若能解决励磁绕组供电问题,并提高功率和转矩密度,电励磁电机具有特殊的优势和应用价值。因此,国内外专家、学者都在积极推进电励磁电机无刷化进程,积极探索励磁绕组非接触能量传输新方法,同时通过改进电机拓扑结构、优化电磁设计等手段提升电励磁电机性能,扩大电励磁电机的应用范围。

本文首先论述了电励磁电机的应用优势和关键技术问题;其次,分析电励磁电机励磁绕组供电的主流方法及技术特点;然后,探讨磁阻转矩利用、磁偏置技术的原理,分析电励磁电机转矩/功率密度提升方法和技术;最后,对电励磁电机的技术发展进行总结与评述,指出未来的研究重点和技术发展方向。

1 电励磁电机的优势与问题

1.1 电励磁电机的优势

1.1.1 成本优势

就材料消耗而言,电励磁电机无永磁体,虽然绕组用铜多,但铁心叠片可以更少。尽管铜价高于叠片价格,但稀土永磁材料的价格远高于铜价。所以,电励磁电机的材料成本可以低于永磁电机。针对电动汽车应用,作者团队开展了永磁电机和电励磁电机的设计、计算和性能、成本的对比分析工作。对于具有相同性能指标和尺寸要求的永磁电机和电励磁电机,表1给出了两种电机主要部件的材料用量,并按照材料的市场价格计算了电机成本,由于加工、制造等工艺成本的变数较大,暂作忽略处理。可见,在保持电机尺寸和功率指标相同的前提下,电励磁电机具有一定的成本优势。

表1 两种电机主要指标和材料成本对比

Tab.1 Comparison of performance index and material cost between PMSM and WFSM designed by the authors

参数永磁电机电励磁电机材料价格 定子外径/mm220220— 轴向长度/mm160160— 额定转速/(r/min)5 2005 200— 峰值功率/kW180180— 定转子叠片/kg31.532.610元/kg 铜/kg4.99.267元/kg 永磁材料/kg2.3—300元/kg 电刷集电环尺寸/mm3—25´52´5080元/套 总材料成本/元1 3331 022—

英国谢菲尔德大学的诸自强教授对2010款丰田普锐斯混合动力汽车用永磁电机和其自行设计的电励磁电机进行了对比分析[13]。在保持相同的定子外径、有效轴向长度、有效气隙、极槽配合、每相串联匝数的前提下,两种电机的有效材料用量见表2。按照主要材料的国内价格,作者计算出了两种电机的材料成本,同样验证了电励磁电机具有一定的价格优势。

表2 文献[13]给出的两种电机材料用量和计算所得成本

Tab.2 Comparison of material consumption and cost between PMSM and WFSM in Ref. [13]

参数永磁电机电励磁电机材料价格/(元/kg) 硅钢材料/kg14.71410 铜/kg4.936.1367 永磁材料/kg0.768—300 总重量/kg20.420.1— 总材料成本/元708550—

1.1.2 性能优势

由于励磁电流可控,在全速域范围内电励磁电机均能产生较大的输出转矩,获得饱满的动态加减速特性,尤其是对于中高速运行区间更为明显。对于永磁电机,很难兼顾高速区恒功率特性和低速区大转矩特性,即恒功率区间较窄,且存在一个电磁方案限定的转速上限。对于电励磁电机,通过调节励磁电流,可以始终保持恒定的机械功率输出,不存在电磁方案决定的转速上限,扩速能力较强[14]。电励磁电机具有极佳的负载兼容能力:对于满载运行,通过增强磁场,可以产生更大的动力转矩;对于轻载运行,可以减小励磁电流,降低励磁损耗。励磁电流的灵活可控意味着无需调节电枢绕组中的无功电流,即可降低供电电源的容量要求。此外,当供电电源达到输出极限时,电励磁电机的功率因数和输出转矩仍处于可控状态。上述优势是永磁电机难以企及的。另外,电励磁电机的反电动势与励磁电流相关,直轴电感大于交轴电感,短路时对应的直轴电流小于交轴电流,上述特点说明电励磁电机具有较强的容错能力。考虑故障情况(永久短路、紧急停机等),可以切断励磁电流以保障系统安全,从而降低了对电力电子方面所采取的安全措施的要求。

1.1.3 效率优势

励磁电流具有调配电机性能和效率的作用,励磁可调意味着性能和效率的平衡可控。电励磁电机的单点效率高于异步电机,综合效率接近甚至可能超过永磁电机。诸自强教授以2010款普锐斯电动汽车用永磁电机为参考,在保证相同尺寸的前提下,优化设计了一款电励磁电机,并计算了二者在0~14 000r/min转速范围内的系统效率。分析计算结果表明,电励磁电机和永磁电机的最高效率分别达到了94%和96%,在全速度范围内两种电机的单点效率差也一直维持在2%左右。但是,电励磁电机的恒功率范围更宽,而永磁电机的高效区面积更大。T. A. Lipo教授将2007款凯美瑞电动汽车用永磁电机和一台14.5kW商业电励磁电机进行比较并指出[5]:在额定转速以下,电励磁电机的效率接近93%,低于永磁电机;但在额定转速以上,通过减小励磁电流实现弱磁升速,电励磁电机的效率甚至比永磁电机弱磁控制时的效率高,且效率93%以上的区域面积更大。也有学者针对基于耦合变压器的电励磁电机进行研究,并与内嵌式永磁电机进行比较,同样得到了电励磁电机高速区运行效率更高的结论[15]。

针对表1提及的永磁电机和电励磁电机,作者计算了0~16 000r/min转速范围内电励磁电机和永磁电机电动运行和发电运行时的效率,结果如图1所示,图中转矩基值为永磁电机的最大转矩。图1表明,电励磁电机和永磁电机的单点最高效率均能够达到97%;在全速度范围内,电励磁电机的效率与永磁电机的效率相当,尤其是高速区效率甚至高于永磁电机。但是,在额定转速附近,永磁电机的高效区面积略大于电励磁电机。为了考虑不同时速运行时间长短的综合效率,以典型的全球轻型车辆统一试验程序(Worldwide harmonized Light vehicles Test Procedure,WLTP)规定的工况为例,作者计算了两种电机的综合效率指标,图1中的“白色圆圈”表示考虑WLTP工况时电励磁电机和永磁电机的实际工作点。在WLTP工况约束下,计算电励磁电机和永磁电机的平均综合效率分别为95.1%和95.3%,永磁电机略占优势。

综上所述,永磁电机和电励磁电机具有不同的性能优势,应该结合具体运行工况、控制策略等合理评价。作者认为,就综合性能而言,永磁电机的优势更为突出。但是,当出现永磁体价格上涨导致永磁电机的成本大幅增加,以及考虑政治因素影响导致永磁体无法正常供应时,电励磁电机是一种具有较强竞争力的替代方案。

1.2 制约电励磁电机应用与发展的关键问题

除了具有上述优势,电励磁电机也面临着一些问题:需要电刷、集电环为励磁绕组供电,转矩密度和功率密度有待提高等。电刷集电环式励磁系统具有结构简单、成本低、响应快等特点,但需要定期维护,易产生粉尘污染,不能用于爆炸环境,且励磁功率受限。对于工业或电气化交通领域应用,电刷集电环励磁会引起结构、可靠性、应力、发热等问题:首先,考虑摩擦产生的粉尘和火花,需要将固定在转轴上的电刷集电环置于机壳和轴承之外,导致电机轴向长度增加。对于电动汽车应用,轴向长度的增加与电动汽车结构紧凑化趋势不符。其次,为增加电刷的导电性能、降低电阻率,会在电刷材料中增加铜元素。随着铜元素含量的升高,电刷附着性能变差,电机运行时电刷甚至出现不规则跳动。再次,高转速对电刷材料的可靠性提出挑战。电刷能够承受的速度极限约在30~40m/s,电动汽车用的驱动电机最高转速近万转,几乎达到甚至超过电刷的速度极限,此时稳定的电流传输难以保障。最后,电刷与集电环接触以及电流流过绕组会产生热效应,浇注集电环基质的环氧树脂难以同时承受较高的机械负荷和热负荷,易产生开裂,甚至损坏。

另外,电励磁电机的励磁磁场来源于励磁电流,在气隙磁通密度基波幅值相同的前提下,电励磁电机的转子侧质量和体积会超过永磁电机,导致电励磁电机的转矩和功率密度不高。宝马公司2018年推出的电驱动用永磁电机的峰值功率密度突破了15kW/kg,对于无稀土永磁电机的峰值功率密度有可能超过7kW/kg。欧洲Brusa公司2014年推出的一款电励磁电机的峰值功率密度达到3.3kW/kg,最大转矩密度为5.9N·m/kg。可见,与永磁电机相比,电励磁电机的功率和转矩密度指标还处于劣势,可以通过拓扑结构改进、优化设计等手段加以提高。

2 电励磁电机无刷励磁技术

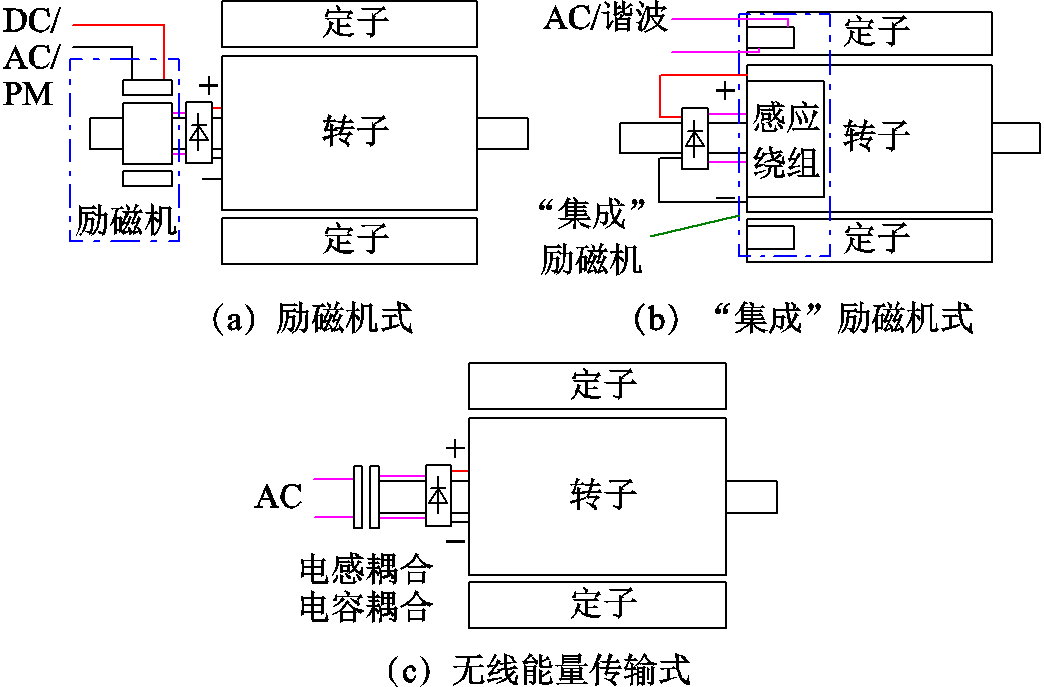

1950年,国外学者克莱伦斯提出了无刷励磁方法,后来世界各个国家陆续从电机本体结构和励磁电源供给方式两方面给出了新措施和新方案[16-17]。目前,主流的无刷励磁方法包括励磁机方案、“集成”励磁机方案和无线能量传输方案。针对每种方案,考虑辅助电源的能量产生原理、来源的不同,整流电路拓扑结构的差异及电源与电路的组合变化,可衍生出更为详细的配置,具体如图2所示。

2.1 励磁机式励磁系统

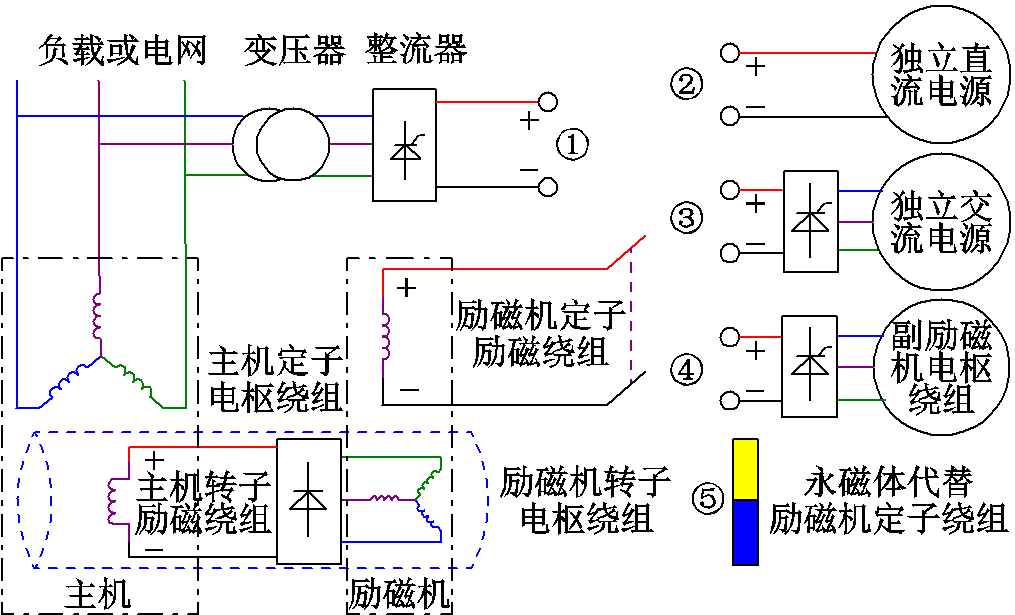

励磁机式无刷励磁技术实际上是将一台旋转电枢式发电机作为主电机的励磁机,此时主电机的定转子结构保持不变,励磁机的转子三相绕组输出的交流电经整流后直接接入主机转子的励磁绕组,励磁机的励磁磁场建立方法有多种,如图3所示。依托直流励磁绕组,直流电源可来自于主电机输出端旁路后经整流变换的输出、独立的直流电源、独立交流电源整流变换的输出、副励磁机电枢绕组变换输出;也可用永磁体代替励磁机定子侧的励磁绕组;或者基于感应电机原理,利用两相或三相绕组建立励磁磁场;甚至考虑直流电源的间歇性、不稳定性以及容量等因素,构建辅助直流电源与永磁体共用、旁路直流电源与永磁体共用、旁路直流电源与副励磁机共用等励磁方案。励磁机的电枢绕组可以是三相交流绕组,也可以是双三相星形绕组。

2.2 “集成”励磁机式励磁系统

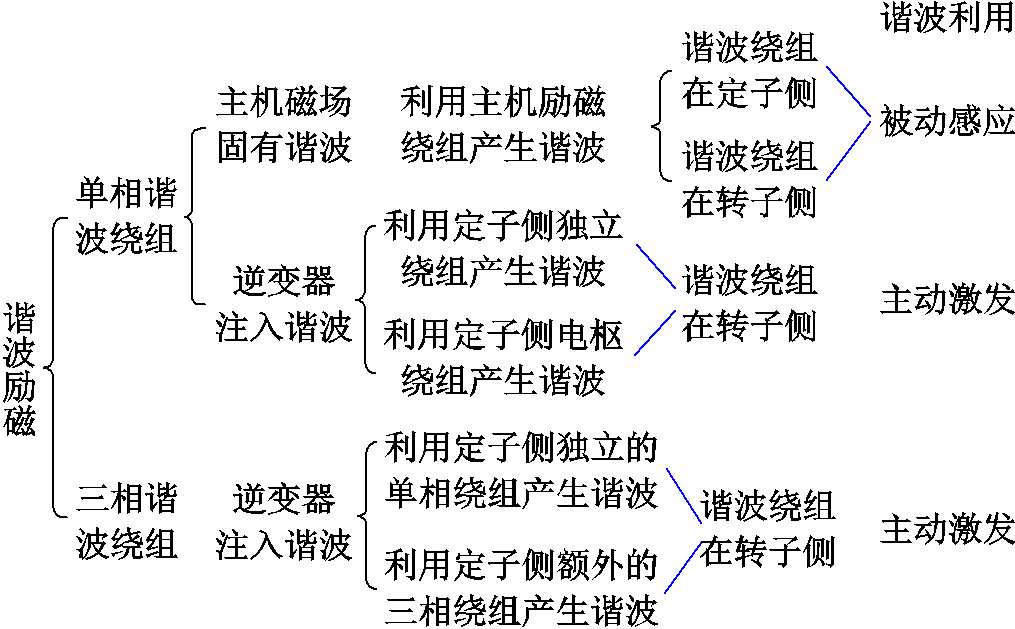

将励磁机与主机合并,共用一套定转子铁心,从而衍生出“集成”励磁机的励磁方案[18]。当励磁电源的工作频率非系统的基波频率时,又称为谐波励磁方案[19],而且以该方案居多。对于谐波励磁而言,电机结构已与传统的电励磁电机有所区别。谐波励磁方式要求电机中存在一套额外的谐波绕组,用以捕获气隙磁场中的谐波磁场能量,从而构建出励磁电源。根据谐波绕组配置及谐波磁场来源的不同,目前文献报道的谐波励磁方式如图4所示。

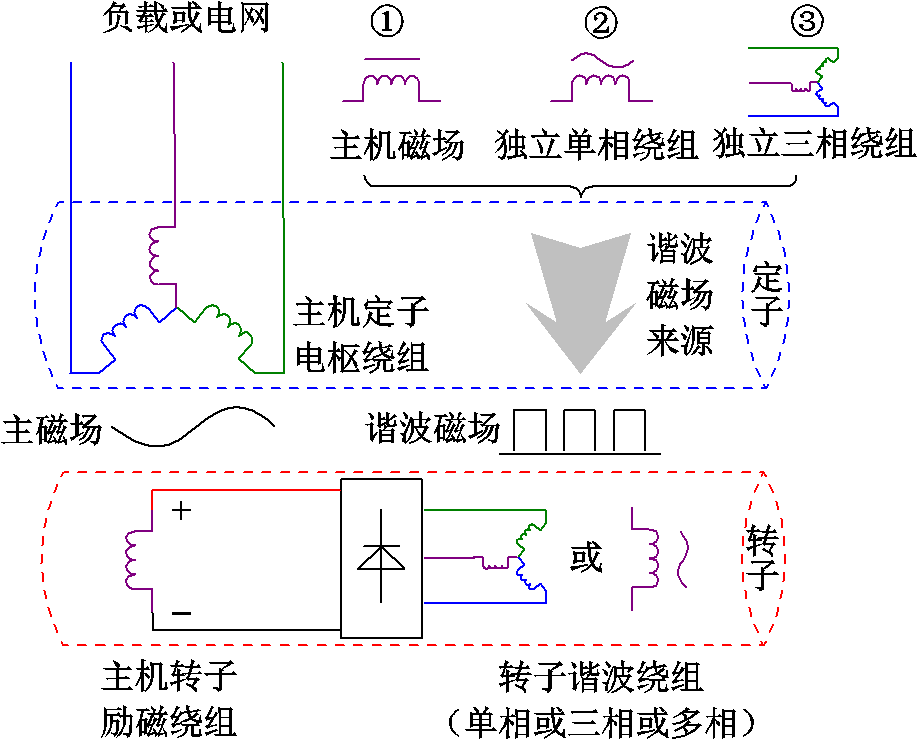

谐波励磁的研究重点在于谐波磁场的生成方式。在定子侧设置谐波绕组,利用主机固有的谐波磁场,谐波绕组中被动地感应出交流电动势。这种方式年代久远,可控性较差,需要电刷、集电环。在转子侧设置谐波绕组,可以在转轴上安装整流装置,实现无刷励磁,是“集成”励磁式励磁系统的发展方向,“集成”励磁机式无刷励磁方案可能的系统构成如图5所示。

2.2.1 转子单相谐波绕组

早期,谐波励磁技术主要利用3次谐波,后来通过与电机本体结构、控制方式结合诞生出众多谐波利用技术,相关成果体现出一定创新和巧妙。

美国T. A. Lipo教授与韩国汉阳大学的研究人员合作,所提出的励磁方案采用4极三相电枢绕组和12极谐波绕组,利用单台逆变器为电枢绕组供电,定子三相绕组每一相并联一组开关管[20]。在电枢电流正负半周接近过零点处开关管短时接通,在电枢绕组中产生零序电流。随着开关的连续开断运行,在电枢绕组中产生3次谐波电流,再由3次谐波磁场在转子侧谐波绕组中产生感应电压。该方案无需利用额外绕组和逆变器向电枢绕组中注入谐波,只利用了电枢磁动势的3次谐波。哈尔滨工业大学的学者给出了定子侧同时放置4极三相电枢绕组和6极单相谐波产生绕组,转子侧放置6极谐波感应绕组和4极励磁绕组的设计方案[21],该方案可以充分利用3次谐波,且具有谐波磁场独立控制、磁场建立容易的特点。该方案需要在定子侧增设辅助绕组,并向其中注入谐波电流,增加了电机定子和逆变器的复杂性。因此,针对开绕组和半开绕组电机,中韩学者又提出了同时利用定转子3次谐波合成磁场的新方法[22-24]。该方法的优点在于3次谐波与基波解耦,因此电机励磁磁场可以不依赖负载电流而独立控制。但这种方法要求两套逆变器同时运行、协调控制,且逆变器容量要求高,系统造价昂贵,而且初始磁场建立困难。

2.2.2 转子三相或多相谐波绕组

2018年,印度理工学院学者研究了基于感应电机原理的无刷励磁系统。与前述谐波励磁方法相比,该方案的特征在于转子侧采用了三相谐波感应绕组。因此,该方案与传统励磁机励磁方案更为接近,相当于同步电机和感应电机同轴连接。为了避免磁场耦合,两部分的极对数不同。文献[25-26]分别给出了同步电机和异步电机2/6极组合和4/6极组合的设计方案。感应电机工作在自励模式或零功率模式,即不需要外部电源提供有功功率。通过控制感应电机定子侧的电流,实现同步电机的励磁调节。

前述部分方法存在基波磁动势和谐波磁动势的耦合,在低速阶段很难实现电枢主磁场和谐波磁场的独立控制,因为低速时谐波绕组中感应出的电压较低,转子励磁磁场建立较难。为了在零速或低速获得较大转矩,慕尼黑联邦国防大学提出在电机定子侧采用新型多相分数槽非对称集中绕组,每槽线圈单独与DC-AC模块连接,这种连接方式可以产生频率和幅值可控的多样化的磁动势[27]。转子侧放置两套绕组(谐波绕组-感生电动势,励磁绕组-建立励磁磁场)和多相整流装置。上述配置具有较大的灵活性,通过控制方式的组合实现极对数可控、谐波磁场频谱可调。最终,形成了零速、低速和高速下分别利用谐波电流(主动构建)、谐波电流和电枢绕组磁动势谐波、磁动势谐波建立励磁磁场的三种模式,实现了零速和低速下电机输出转矩的提升。

2.2.3 电机空间谐波利用技术

上述方法可以视为通过控制注入电机绕组的电流形成不同的谐波频谱和谐波含量,从而在转子谐波绕组中收集谐波能量。除此之外,还有学者提出从电机本体结构入手,构建谐波磁场,从而避免电路拓扑改造和成本增加。典型的方法包括日本学者提出的转子双极式结构[28],即转子包括I极(放置谐波绕组,收集谐波能量)和E极(放置励磁绕组,建立励磁磁场)。而且,通过调整I极的参数,可以改变收集谐波的频次[29]。但是这种依靠特殊结构建立的谐波磁场能量较低,尤其是在低速情况下,电机的转矩密度低于内置式永磁同步电机(Inner-mounted Permanent Magnet Synchronous Motor, IPMSM)。此时,还需通过控制器注入时间谐波,以增强谐波磁场的能量[30]。针对5.4MV×A的大功率电励磁电机,美国ABB公司的研究人员提出利用气隙磁场的19次齿槽谐波感应出励磁电势,走出了一条与众不同的技术路线。文献[31]给出了齿槽谐波利用的基本原理、电机设计方法以及仿真和实验结果,证明该方法具有潜在应用优势和市场前景。为去除产生的谐波绕组,德国慕尼黑联邦国防大学的学者充分利用电机的极槽配合,构建了10极18槽的新概念电励磁电机,该电机以5次谐波磁场为工作磁场,利用13次谐波建立谐波磁场,为转子谐波感应绕组提供励磁磁场[32-33]。

综上所述,目前主要的谐波利用方法及其区别见表3。

表3 典型谐波励磁方案比较

Tab.3 Comparison of typical harmonic excitation schemes

文献年代单位电枢绕组谐波利用情况逆变器 [20]2016韩国汉阳大学1套三相绕组3次时间谐波1台逆变器+辅助开关 [22]2015哈尔滨工业大学1套三相绕组3次时间谐波2台,1台注入基波,1台注入3次谐波 [24]2015韩国汉阳大学2套三相绕组0.5次时间子谐波2台独立控制 [31]2021美国ABB研发中心1套三相绕组19次空间谐波1台逆变器 [32]2013德国联邦国防大学1套三相绕组13次空间谐波1台逆变器

2.3 无线能量传输式励磁系统

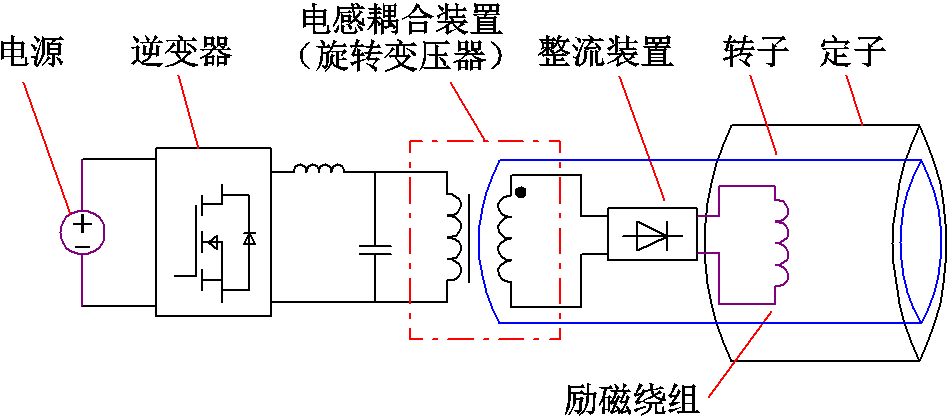

无线能量传输式励磁系统分别在电机定子侧和转子侧安装能量发送和接收装置,以电场或磁场为媒介将能量从定子侧传送到转子侧[34]。图2c展示了在电机转轴一端放置一套具有旋转和固定线圈或极板的电能变换装置的基本结构,主要包括电感耦合和电容耦合两种能量传输技术。

2.3.1 电感耦合式能量传输技术

2018年,美国橡树岭国家实验室和通用汽车公司将该技术应用于牵引电机,成功突破了电刷集电环的束缚[12, 15]。图6给出了电感耦合式无刷励磁系统的基本结构。目前,世界主要发达国家、甚至发展中国家都在积极开展电感耦合式电励磁电机转子无线电能传输技术的研究,包括美国[12,15]、德国[35-38]、日本[39]、瑞典[40],法国[41]、罗马尼亚[42]、斯洛文尼亚[43]等,其中德国的研究投入最大,汉诺威大学、斯图加特大学、宇航中心、纽伦堡应用技术大学、汉诺威电驱系统研发中心、BMW公司、Continental集团、Mahle集团都陆续报道了最新的研究成果。国内的哈尔滨理工大学[44]、东南大学[45]也开展了相关研究,尤其东南大学探索了无铁心磁耦合谐振式能量传输技术,获取了大气隙下能量传输特性,为电感耦合式能量传输技术在高速电励磁电机中的应用奠定了基础。表4对部分文献提及的研究成果进行了总结,并概括出它们的关键特征和技术差异,文献[43]还给出了其他的技术方案。

电感耦合式能量传输技术具有结构紧凑、配置灵活的特点[46],该技术所依托的旋转变压器可以采用轴向结构、径向结构或盘式结构。变压器铁心主要以铁氧体为主,绕组多由铜箔或利兹线绕制而成,从而减小绕组的高频损耗。由于铁氧体材料具有易碎性,德国莱布尼兹-汉诺威大学的学者提出将电工钢材料作为旋转变压器的磁心,探讨了结构改进方法和性能提升效果[36],并在文献[47]中对比了铁氧体、电工钢以及软磁复合(Soft Magnetic Composite, SMC)材料的优缺点。除了结构以外,旋转变压器的电磁设计、特性分析和数学建模等内容对能量传输特性有重要影响。德国学者建立了变压器的等效电路模型和损耗计算模型,探讨了不同频率下的损耗特性,有助于全面理解和认识电感耦合式能量传输系统的机理和特性,为系统优化设计奠定了基础[37]。

表4 电感耦合式无刷励磁系统的技术参数

Tab.4 Technical parameter of inductive coupled brushless excitation system

文献年代单位结构尺寸/mm材料电压/V功率/kW频率/kHz效率(%)电路其他 外径内径轴向长度 [12]2018美国GE研发中心径向19069.434.5铁氧体磁心,利兹线AWG38125102097串联谐振两个旋变串联 [15]2018美国通用汽车径向130105—耐高温铁氧体PC95,铜箔450510092BUCK、移相全桥、不控整流H级绝缘,车载测试 [35]2016德国汉诺威电驱中心轴向605430铁氧体磁心,铜箔—120096全桥逆变、不控整流— [36]2016德国汉诺威电驱中心轴向1719620电工钢磁心,铜箔—0.3587全桥逆变、不控整流— [37]2015德国汉诺威大学轴向662915铁氧体磁心,0.2mm铜箔600.440095谐振拓扑、不控整流小于100℃ [38]2015德国宇航中心径向261621铁氧体磁心,利兹线600.23216092—— [40]2016瑞典查尔姆斯大学径向———铁氧体磁心,利兹线4000.7510097.6全桥逆变、不控整流、ZVS400g,风扇冷却 [45]2019东南大学盘式11092.512无铁心,气隙12mm450.22585全桥逆变、不控整流谐振状态

电感耦合式无线电能传输技术需要利用逆变器和整流器对电能进行交直流转换,变换器的拓扑结构直接决定了系统能量的传输效率。有源桥式逆变电路输出电流近似方波或梯形波,谐波含量高,绕组损耗大。串联谐振技术可改善电流波形使之更接近正弦波,降低绕组损耗,提高变换器效率。2016年,美国学者Gary William申请了专利,提出利用电容与电感谐振的电能变换拓扑,并指出在同容量的电机中,该方案的总体尺寸与质量明显减小[48]。东南大学谭林林教授在文献[49]中介绍了磁耦合谐振式无刷励磁机构的工作原理,并设计了几种不同的谐振器,开展了实验研究,验证了相关方案的可行性。交-直-交变换器中往往设置有大电容滤波环节,大容量滤波电容器占用较大的安装空间, 导致变换器体积增大。T. A. Lipo教授设计了一种基于单相矩阵变换器的电感耦合式无刷励磁系统[50],AC-AC拓扑结构无需大容量滤波电容,体积小,结构简单,尤其在中频运行时效率较高。逆变电路的工作频率决定了变压器的体积,影响着系统效率。电感耦合式无刷励磁系统的工作频率多集中在几十~几百kHz频段(见表4),德国的几所研究单位在追求着更高的工作频率,分别为160kHz[38]、200kHz[35]和400kHz[37],相关研究也证明了方案的可行性,为后续该技术的实用化提供了有益参考。

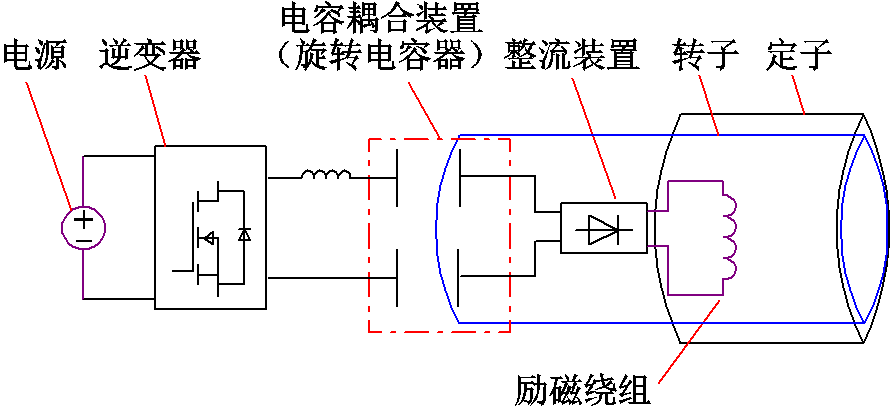

2.3.2 电容耦合式能量传输技术

美国威斯康星大学的D.C.Ludois教授则一直致力于推动电容耦合技术在电机领域的应用,所提出的电容耦合式无刷励磁系统的基本结构如图7所示。从2011年开始,近10年的持续研究使得D.C.Ludois教授在电容耦合无刷励磁系统的基本概念[51]、系统结构[52]、功率密度[53]、电磁设计[54]、寄生参数[51-52]和应用技术[55]等方面取得了突出的研究成果。他所领导的课题组系统地研究了圆筒式和平行盘式结构,指出单位体积的平行盘式结构具有较大电容量,是电容耦合式无刷励磁的首选方案[52]。该小组所报道的三种设计方案见表5,通过结构改进和合理化设计,后期系统的传输功率和效率大幅提高。将研究成果应用于一台峰值功率55kW,额定功率30kW的电励磁工程样机,成功地验证了相关技术的可行性。为了提升容性功率传输系统的功率密度,D.C.Ludois教授提出在电容极板之间添加媒质,形成流体薄膜,增大电容密度和运行可靠性[56]。

表5 电容耦合式无刷励磁系统的技术参数

Tab.5 Technical parameter of capacitive coupled brushless excitation system

文献年代结构尺寸/mm气隙/mm功率/W频率/kHz逆变电压/V励磁电流/A效率(%)电路拓扑 外径内径 [51]201110片叠加102180.810500250.53571.5谐振 [52]201210片叠加102180.86.9626160.594谐振 [55]2019印制电路板20076161620002162.5893谐振Buck

2.3.3 无线励磁能量传输方式比较

电感耦合的优势在于:不存在裸露导体,可以保证系统各部分之间电气绝缘;能量传递能力不受尘土、污物等环境因素的影响。与电感耦合相比,电容耦合方案具有以下优势:绝大多数的电场包含在电容板之间,无需介质屏蔽;无需绕组和磁心,机械结构简单;电场可以穿透金属材料,且电磁干扰与损耗较少[57]。总体而言,容性耦合能量传输方式更适用于小气隙工况,而感性耦合能量传输方式的效率普遍大于容性方式[58-59]。

此外,针对电励磁电机应用,美国的D.C.Ludois教授对比了电刷集电环、电感耦合和电容耦合等方案的优缺点[52],三种励磁方式的比较结果见表6。可以看出,几种方式各有优势,应根据具体应用做出抉择。就目前的报道而言,美国通用汽车公司的研究人员正尝试将电感耦合励磁系统用于乘用车[15]。上述事实证明电感耦合式励磁能量传输技术已接近实用,具有较好的应用前景。D.C.Ludois教授正在将电容耦合技术推向工程样机验证,但是设计与控制相关的关键技术问题还有待完善,离实际应用仍有一定距离。

表6 三种励磁方式的比较分析[52]

Tab.6 Comparative analysis of three excitation modes[52]

励磁方案定期维护产生火花速度敏感定子电路转子电路铁铜需求易于测量 电刷集电环√√√√´´√ 电感耦合´´«√√√´ 电容耦合´´´√√´«

注:√表示需要或肯定评价,´表示不需要或否定评价,«表示可能性评价。

3 电励磁电机转矩密度提升技术

国内外专家学者同时还在致力于电励磁电机转矩密度提升技术的研究,主要集中在两个层面,即磁阻转矩提升技术和合成转矩增强技术。

3.1 磁阻转矩提升技术

电励磁凸极电机的输出转矩由励磁转矩和磁阻转矩组成。输出转矩不变,增大磁阻转矩占比,意味着励磁转矩降低,对应的励磁电流和励磁损耗同时减小,有助于提升电机效率和转矩密度。磁阻转矩近似正比于电机交直轴电感之差,电机交直轴电感之差增大,意味着电机的凸极效应更为明显,凸极率变大,磁阻转矩提升。

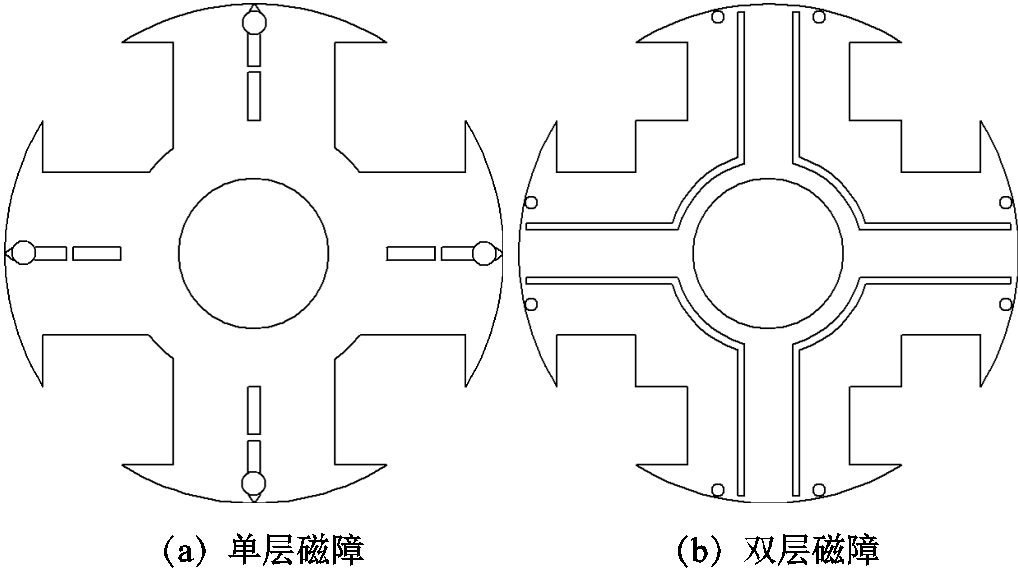

2005年,丹麦奥尔堡大学的Frede Blaabjerg教授于提出了“双轴”电励磁电机的概念,在转子磁障中放置永磁体,电机的凸极率是4.75[60]。2013年,瑞士苏黎世联邦理工学院的学者提出电励磁电机转子磁障设置技术(见图8a),在转子极上沿着径向开槽以增加交轴磁阻,减小交轴电感[61]。2015年,法国巴黎中央理工-高等电力学院的研究人员提出在不增加额外励磁源的情况下提升电励磁凸极电机转矩密度的新方法,给出了图8b所示的电机转子改进结构。与传统的电励磁凸极电机相比,新结构在转子侧设置了双条磁障,增加了交轴磁路的磁阻,而对直轴磁路影响不大,因此电机的凸极率提升了约30%[62]。

T. A. Lipo教授和韩国汉阳大学的B. Kwon教授领导的课题组均对该问题贡献了创新性的解决方案,提出了多种磁障设置方法,并对磁障设置规则、设计方法和形状参数等进行了深入的研究[63-65]。结果表明,对于所研究的电机,当单磁障宽度占转子极宽约7%时,磁阻转矩增幅最大。文献[65]则利用Kriging法对一台4极6槽带有磁障的电励磁电机开展优化设计,最终的凸极率和磁阻转矩分别提升了9.27%和20.45%。

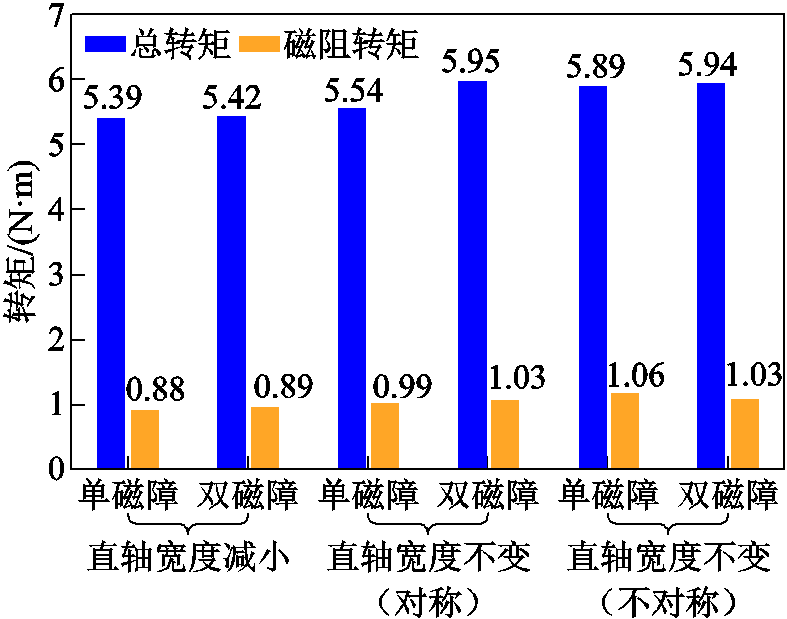

转子磁极开设磁障,除了能够增大凸极率之外,会降低原有直轴磁路的宽度,加剧直轴磁路饱和,引起励磁转矩下降,应该合理平衡磁阻转矩增大和励磁转矩减小的幅度,保证输出总转矩最大。因此,作者针对一台4极36槽2kW电励磁凸极电机,考虑直轴磁路宽度减小(开设磁障带来的影响)和直轴磁路有效宽度不变(开设磁障的同时增加磁极宽度,保持直轴磁路有效宽度不变,又分为单侧设置增量不对称方案和双侧设置增量对称方案)的情况,结合单磁障和双磁障的设置,开展了电磁场有限元计算和分析工作,计算结果如图9所示。图9表明,在直轴磁路有效宽度不变的前提下,双磁障设置带来的总转矩提升效果更佳。与无磁障情况相比,总转矩的最大值增长幅度约13.9%。对应的双磁障宽度占转子极宽的8.5%。

3.2 合成转矩增强技术

电机的输出转矩并不等于励磁转矩和磁阻转矩最大值的叠加,而是等于两者瞬时值之和。因此,仅追求提升磁阻转矩的最大值并不能很好地满足要求,还应探索励磁转矩和磁阻转矩最大值出现的时刻,即两种转矩曲线轴线之间的位置关系。将电机输出转矩最大时对应的磁阻转矩分量与磁阻转矩最大值的比值定义为磁阻转矩利用率,磁偏置技术是一种可以提升磁阻转矩利用率的技术,其在永磁电机优化设计中已有所应用。图10定性地描述了转矩轴线偏移带来的总转矩提升机理,其中,角度δ即为转矩轴线偏移量。

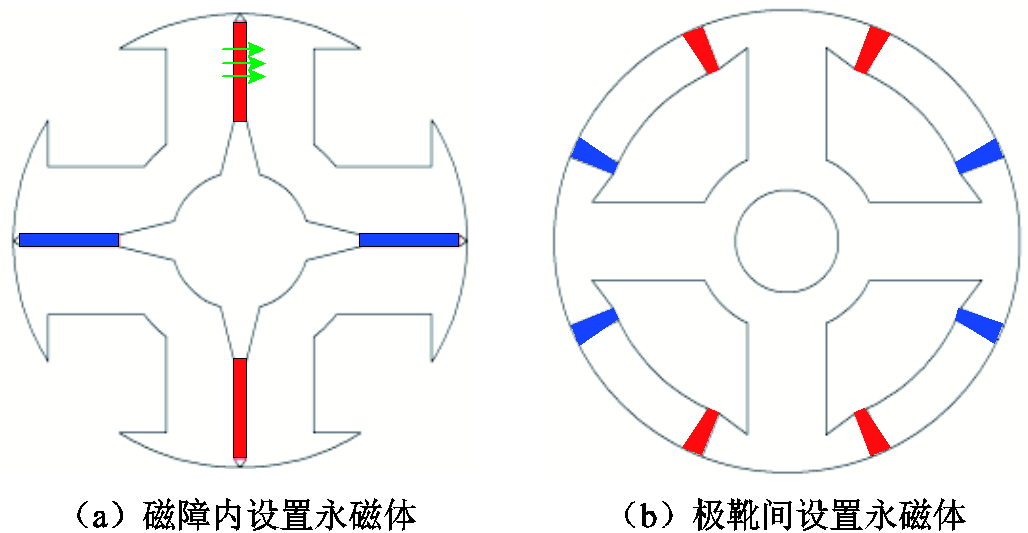

借鉴上述磁偏置技术,开展电励磁电机的电磁和拓扑结构设计,可以提升电励磁电机的合成转矩。韩国学者针对一台4极6槽电励磁电机设计了两类转子结构,如图11所示。一类是在转子极身设置磁障,并在磁障内设置永磁体[66];另一类是在转子极靴间设置永磁体[67]。通过合理地选择永磁体的充磁方向,两类结构都能实现磁偏置,使得励磁转矩轴线与磁阻转矩轴线靠近,提高电机的输出转矩。另外,还可以借鉴文献[68]提出的励磁绕组配置方案,用电励磁取代永磁形成“双轴”励磁的效果,提升电机运行特性。

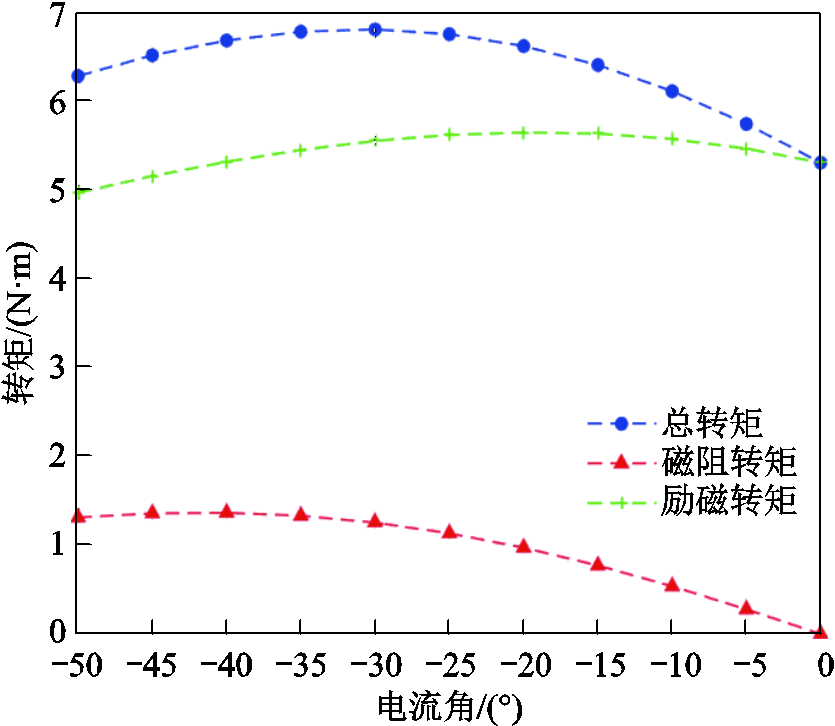

针对前述4极36槽2kW电励磁凸极电机,作者对直轴磁路有效宽度不变(对称增量)双磁障模型进行了磁偏置设置,在磁障中添加铁氧体永磁体,计算得到磁阻转矩、励磁转矩和总转矩如图12所示。在磁障内安放永磁体后,永磁体作为励磁源的同时带来磁偏置效应,在设置磁障的基础上,总转矩进一步提高了约14.5%。

此外,德国、法国、芬兰学者也在积极探索电励磁电机的性能提升技术,提出了在转子侧不同位置处安放永磁体构成以电励磁为主的混合励磁电机,进一步增强电机的主磁场。德国卡尔斯鲁厄理工学院的研究人员将少量永磁体放置在转子极靴端部,电机转矩提升了3%、效率提高了0.5%[69]。法国里尔中央理工学院的学者提出在转子极靴上放置永磁体,永磁磁通与电励磁磁通构成串联回路,或者在转子极靴之间放置永磁体,构成并联磁路[70]。

目前,以功率/转矩密度提升和合成转矩增强技术为代表的电励磁电机性能提升方法受到高度关注。此外,考虑励磁部分设计的灵活性,并结合增去磁时间要求,开展电枢侧与励磁侧的联合设计与优化工作同样具有重要意义,势必会促进电励磁电机向紧凑化、轻量化方向发展。同时,将新材料(高性能硅钢)、新拓扑(电机与电路拓扑)、新工艺(扁线绕组、拼装结构等)等方法和技术应用到电励磁电机的设计和制造中,将会进一步促进上述目标的实现,同时提升电机系统的兼容性和可靠性。

4 结论

本文分析了电励磁电机的性能优势与瓶颈问题,归纳了无刷励磁技术和转矩密度提升技术的发展历程和关键问题。励磁机励磁发展较早、技术成熟,但轴向长度长,占用空间大,而且旋转部分的惯量较大,电动运行时电机的动态性能不佳。“集成”励磁机励磁需要改动电机本体结构或驱动器电路拓扑,对电机设计和驱动算法提出新的要求,同时低速工况励磁电压建立困难。电感耦合或电容耦合励磁方式对电机结构改动较少,电机和励磁装置可以分开设计,较容易实现紧凑化、轻量化目标,尤其是电感耦合方式更具发展潜力。依托磁障结构提升凸极比、增大磁阻转矩是一种有效方法。引入永磁体励磁,增加磁势源的同时产生磁偏置效果,可以增强磁阻转矩利用率,进一步提高输出转矩。

无刷励磁技术、转矩密度提升技术对提高电励磁电机可靠性和高单位电流出力能力,拓展电机的适用性和应用领域发挥了作用,后续可以在以下方面继续研究,完善技术细节,促进技术进步:

1)以紧凑化和小体积为目标开展励磁装置设计,探索电机端部空间利用、无铁心磁路结构以及高频谐振技术,同时应关注漏感、寄生参数、铜耗、和效率等指标以及高频、低频电磁场的耦合问题。

2)为构建励磁电流的闭环调节,在保证检测系统简洁性和低成本的前提下,开展励磁电流的非接触、高精度检测或估算工作,并探索励磁电流和电枢电流的协调控制策略。

3)除了磁场、电场分布特性、电磁参数特性研究以外,还应关注励磁能量供给电路的拓扑结构、补偿网络、调制和控制算法,以提高电感或电容耦合无线励磁能量传输的效率。

4)综合考虑转矩脉动、THD指标、铜耗、铁耗(尤其是高速区的铁耗)、材料消耗等方面,依托磁障设置和磁偏置技术,结合约束条件开展多目标优化设计工作,提升电机的综合性能。

5)开展轴向叠片、多层磁障、组合磁障等拓扑方案的研究,实现从集中式磁障向分散式磁障的过渡,并尝试合理化电磁设计、安全性应力校核以及加工制造流程分析等工作。

参考文献

[1] Boldea I, Tutelea L, Parsa L, et al. Automotive electric propulsion systems with reduced or no permanent magnets: an overview[J]. IEEE Transactions on Industrial Electronics, 2014, 61(10): 5696-5711.

[2] Aoyama M, Noguchi T. Rare-earth free motor with field poles excited by space harmonics-current phase-torque characteristics of self-excitation synchronous motor[C]//2013 International Conference on Renewable Energy Research and Application, Madrid, Spain, 2013: 149-154.

[3] Oszewski M. Evaluation of the 2007 Toyota Camry hybrid synergy drive system[R]. ORNLrrM-2007/190, Oak Ridge National Laboratory, April 2008: 1-92.

[4] Dorrell D G. Are wound rotor synchronous motors suitable for use in high efficiency torque dense automotive drives[C]// 2012 38th Annual Conference on IEEE Industrial Electronics Society, Montreal, Canada, 2012: 4880-4885.

[5] Lipo T A, Du Zhentao. Synchronous motor drives-a forgotten option[C]//2015 International Symposium on Advanced Electromechanical Motion Systems, Side, Turkey, 2015: 1-5.

[6] Lipo T A. Some comments on the present and future direction of electrical machine research[C]//2016 IEEE Energy Conversion Congress and Exposition, Milwaukee, USA, 2016: 1-51.

[7] 寇佳宝, 高强, 滕咏哮, 等. 负载换流逆变器驱动电励磁同步电机无速度传感器模型预测控制方法[J].电工技术学报, 2021, 36(1): 68-76.

Kou Jiabao, Gao Qiang, Teng Yongxiao, et al. Speed sensorless model predictive control for load commutated inverter-fed electrically excited synchronous motor[J]. Transactions of China Electrotechnical Society, 2021, 36(1): 68-76.

[8] Wang Yinli, Nuzzo S, Zhang He, et al. Challenges and opportunities for wound field synchronous generators in future more electric aircraft[J]. IEEE Transactions on Transportation Electrification, 2020, 6(4): 1466-1477.

[9] Nie Yue, Brown I P, Ludois D C. Low switching frequency deadbeat-direct torque and flux control of wound field synchronous machines[C]//2018 IEEE Energy Conversion Congress and Exposition, Portland, USA, 2018: 6542-6549.

[10] Huang L R, Zhu Z Q, Chu W Q. Optimization of electrically excited synchronous machine for electrical vehicle applications[C]//2016 8th IET International Conference on Power Electronics, Machines and Drives, Glasgow, UK, 2016: 1-6.

[11] EI-Refaie A, Raminosoa T, Reddy P, et al. Comparison of traction motors that reduce or eliminate rare-earth materials[J]. IET Electrical Systems in Transportation, 2017, 7(3): 207-214.

[12] Raminosoa T, Wiles R. Contactless rotor excitation for traction motors[C]//2018 IEEE Energy Conversion Congress and Exposition, Portland, USA, 2018: 6448-6453.

[13] Chu W Q, Zhu Z Q, Zhang J, et al. Comparison of electrically excited and interior permanent magnet machines for hybrid electric vehicle application[C]// 2014 17th International Conference on Electrical Machines and Systems, Hangzhou, China, 2014: 401-407.

[14] Soong, W L, Miller T J E. Theoretical limitations to the field-weakening performance of the five classes of brushless synchronous AC motor drive[C]// 1993 6th International Conference on Electrical Machines and Drives, Oxford, UK, 1993: 127-132.

[15] Stancu C, Ward T, Rahman K, et al. Separately excited synchronous motor with rotary transformer for hybrid vehicle application[J]. IEEE Transactions on Industry Applications, 2018, 54(1): 223-232.

[16] Fallows D, Nuzzo S, Galea M. An evaluation of exciterless topologies for Medium power wound-field synchronous generators[C]//2020 10th International Conference on Power Electronics, Machines and Drives, Nottingham, UK, 2020:116-121.

[17] Fallows D, Nuzzo S, Galea M. Exciterless wound-field medium-power synchronous machines: their history and future[J]. IEEE Industrial Electronics Magazine, 2021, DOI: 10.1109/MIE.2021.3093024.

[18] 胡堃, 邓先明, 何凤有. 新结构无刷电励磁同步电机设计与分析[J]. 电机与控制学报, 2014, 18(1): 86-91.

Hu Kun, Deng Xianming, He Fengyou. Design and analysis of novel structural brushless electrically excited synchronous motor[J]. Electric Machine and control, 2014, 18(1): 86-91.

[19] Izzat L F A, Heier S. Development in design of brushless self-excited and self-regulated synchronous generator[C]//2013 International Conference on Renewable Energy Research and Applications, Madrid, Spain, 2013: 1024-1029.

[20] Jawad G, Ali Q, Lipo T A, et al. Novel brushless wound rotor synchronous machine with zero sequence third harmonic field excitation[J]. IEEE Transactions on Magnetics, 2016, 52(7): 8106104.

[21] Yao Fei, An Quntao, Sun Lizhi, et al. Performance investigation of a brushless synchronous machine with additional harmonic field windings[J]. IEEE Transactions on Industrial Electronics, 2016, 63(11): 6756-6766.

[22] Yao Fei, An Quntao, Gao Xiaolong, et al. Principle of operation and performance of a synchronous machine employing a new harmonic excitation scheme[J]. IEEE Transactions on Industry Applications, 2015, 51(5): 3890-3898.

[23] 孙立志, 高小龙, 姚飞, 等. 基于开放绕组的新型无刷谐波励磁同步发电机[J].电工技术学报, 2015, 30(18):96-103.

Sun Lizhi, Gao Xiaolong, Yao Fei, et al. A new type of harmonic current excited brushless synchronous machine with open windings[J]. Transactions on China Electrotechnical Society, 2015, 30(18): 96-103.

[24] Ali Q, Lipo T A, Kwon B. Design and analysis of a novel brushless wound rotor synchronous machine[J]. IEEE Transactions on Magnetics, 2015, 51(11): 8109804.

[25] Rao Y T, Chakraborty C, Basak S. Brushless induction excited synchronous generator with induction machine operating in plugging mode[J]. IEEE Transactions on Industry Application, 2018, 54(6): 5748-5759.

[26] Chakraborty C, Rao Y T. Performance of brushless induction excited synchronous generator[J]. IEEE Journal of Emerging and Selected Topics in Power Electronics, 2019, 7(4): 2571-2582.

[27] Dajaku G, Gerling D. Self-excited Synchronous Machine with High Torque Capability at Zero Speed[C]// 2018 International Symposium on Power Electronics, Electrical Drives, Automation and Motion, Amalfi, Italy, 2018: 1165-1171.

[28] Aoyama M, Noguchi T. Rare-earth free motor with field poles excited by space harmonics current phase-torque characteristics of self-excitation synchronous motor[C]//2013 IEEE International Conference on Renewable Energy Research and Applications, Madrid, Spain, 2013:149-154.

[29] Aoyama M, Noguchi T. Preliminary experimental verification of self-excited wound-field synchronous motor with auxiliary poles for automotive applications[C]// 2015 IEEE International Conference on Industrial Technology, Seville, Spain, 2015:818-824.

[30] Aoyama M, Noguchi T. Permanent magnet free synchronous motor with self-excited wound field technique utilizing space harmonics[C]// 2017 IEEE Applied Power Electronics Conference and Exposition, Tampa, USA, 2017: 3187-3194.

[31] Lin Chenjie, Pathmanathan M, Rodriguez P, et al. Self-excited synchronous machine using airgap harmonics[J]. IEEE Transactions on Industrial Electronics, 2021, 68(8): 6584-6594.

[32] Dajaku G, Gerling D. New self-excited synchronous machine with tooth concentrated winding[C]// 2013 3rd International Electric Dries Production Conference, Erlangen, Germany, 2013: 1-6.

[33] Dajaku G, Gerling D. Different novel electric machine designs for automotive applications[C]// 2013 World Electric Vehicle Symposium and Exhibition, Barcelona, Spain, 2013: 1-7.

[34] Maier M, Parspour N. Operation of an electrical excited synchronous machine by contactless energy transfer to the rotor[J]. IEEE Transactions on Industry Applications, 2018, 54(4): 3217-3225.

[35] Vip S A, Weber J N, Rehfeldt A, et al. Rotary transformer with ferrite core for brushless excitation of synchronous machines[C]// 2016 XXII International Conference on Electrical Machines, Lausanne, Switzerland, 2016: 890-896.

[36] Weber J N, Rehfeldt A, Vip S A, et al. Rotary transformer with electrical steel core for brushless excitation of synchronous machines[C]// 2016 XXII International Conference on Electrical Machines, Lausanne, Switzerland, 2016: 884-889.

[37] Krupp H, Mertens A. Rotary transformer design for brushless electrically excited synchronous machines[C]// 2015 IEEE Vehicle Power and Propulsion Conference, Montreal, Quebec, 2015: 1-6.

[38] Veitengruber Julian. Design and characterization of a cost-effective and high-power density brushless rotor supply for mobile synchronous generators[C]// 2015 International Conference on Sustainable Mobility Applications, Renewables and Technology, Kuwait, 2015: 1-6.

[39] Nozawa R, Kobayashi R, Tanifuji H, et al. Excitation system by contactless power transfer system with the primary series capacitor method[C]//2014 International Power Electronics Conference (IPEC-Hiroshima 2014 - ECCE ASIA), Hiroshima, Japan, 2014: 1115-1121.

[40] Liu Yujing, Pehrman D, Lykartsis O, et al. High frequency exciter of electrically excited synchronous motors for vehicle applications[C]// 2016 XXII International Conference on Electrical Machines, Lausanne, Switzerland, 2016: 378-383.

[41] Legranger J, Friedrich G, Vivier S, et al. Design of a brushless rotor supply for a wound rotor synchronous machine for integrated starter generator[C]// 2007 IEEE Vehicle Power and Propulsion Conference, Texas, USA, 2007: 236-241.

[42] Muresan A, Vadan I, Ardelean M. Contactless excitation system with rotary transformer for hydro-generators[C]// 2019 8th International Conference on Modern Power Systems, Cluj-Napoca, Romania, 2019: 1-6.

[43] Manko R, Čorović S, Miljavec D. Analysis and design of rotary transformer for wireless power transmission[C]// 2020 IEEE Problems of Automated Electrodrive, Theory and Practice, Kremenchuk, Ukraine, 2020: 1-6.

[44] Yu Yong, Wang Xudong. Characteristic analysis of relatively high speed, loosely coupled rotating excitation transformers in HEV and EV drive motor excitation systems[J]. IEICE Electronics Express, 2017, 14(4): 1-12.

[45] Fu Xinghe, Qi Qi, Tan Linlin. Design and analysis of brushless wound field synchronous machine with electro-magnetic coupling resonators[J]. IEEE Access, 2019, 7: 173636-173645.

[46] Tosi M. Rotary transformer design for brushless electrically excited synchronous machines[D]. Munichi, Germany: Technical University of Munich, 2014.

[47] Weber J N. Berührungslose Übertrager für elektrisch erregte Synchronmaschinen[D]. Hannover: Leibniz University Hannover, 2019.

[48] Box GW. Wound Field Synchronous Machine with Resonant Field Exciter. US: Patent 9525376 B2[P]. 20 December, 2016.

[49] Wen Feng, Huang Xueliang, Tan Linlin. A new type of power supply for excitation mechanism of motor in electrical appliance[C]// 2017 IEEE PELS Workshop on Emerging Technologies: Wireless Power Transfer, Chongqing, China, 2017:139-142.

[50] Liu Jianyang, Lipo T A. Synchronous machine field excitation utilizing a single phase matrix converter excited rotary transformer[C]// 2017 IEEE Energy Conversion Congress and Exposition, Cincinnati, USA, 2017:1197-1204.

[51] Ludois D C, Hanson K, Reed J K. Capacitive power transfer for slip ring replacement in wound field synchronous machines[C]//2011 IEEE Energy Conversion Congress and Exposition, Phoenix USA, 2011: 1664-1669.

[52] Ludois D C, Reed J K, Hanson K. Capacitive power transfer for rotor field current in synchronous machines[J]. IEEE Transactions on Power Electronics, 2012, 27(11): 4638-4645.

[53] Gioia A D, Brown I P, Nie Yue, et al. Design of a wound field synchronous machine for electric vehicle traction with brushless capacitive field excitation [C]// 2016 IEEE Energy Conversion Congress and Exposition, Milwaukee, USA, 2016: 1-8.

[54] Gioia A D, Brown I P, Nie Yue, et al. Design and demonstration of a wound field synchronous machine for electric vehicle traction with brushless capacitive field excitation [J]. IEEE Transactions on Industry Applications, 2018, 54(2): 1390-1403.

[55] Hagen S, Brown I P, Ludois D C. Low-cost, printed circuit board construction, capacitively coupled excitation system for wound field synchronous machines[C]//2019 IEEE Energy Conversion Congress and Exposition, Baltimore, USA, 2019: 5358-5364.

[56] Ludois D C, Erickson M J, Reed J K. Aerodynamic fluid bearings for translational and rotating capacitors in noncontact capacitive power transfer systems[J]. IEEE Transactions on Industry Applications, 2014, 50(2): 1025-1033.

[57] 卿晓东, 苏玉刚. 电场耦合无线电能传输技术综述[J]. 电工技术学报, 2021, 36(17): 3649-3663.

Qing Xiaodong, Su Yugang. An overview of electric-filed coupling wireless power transfer technology[J]. Transactions of China Electrotechnical Society, 2021, 36(1): 68-76.

[58] Dai Jiejian, Ludois D C. A survey of wireless power transfer and a critical comparison of inductive and capacitive coupling for small gap applications[J]. IEEE Transactions on Power Electronics, 2015, 30(11): 6017-6029.

[59] Minnaert B, Stevens N. Maximizing the power transfer for a mixed inductive and capacitive wireless power transfer system[C]// 2018 IEEE Wireless Power Transfer Conference, Montreal, Quebec, Canada, 2018: 1-4.

[60] Scridon S, Boldea I, Tutelea L, et al. BEGA-a biaxial excitation generator for automobiles: comprehensive characterization and test results[J]. IEEE Transactions on Industry Applications, 2005, 41(4): 935-944.

[61] Sanchez A F, Prieto D, Vannier J C, et al. Electromagnetic analysis of a wound-field generator with flux-barrier rotor for AC generator sets[C]//2015 IEEE International Electric Machines & Drives Conference, Coeur d'Alene, USA, 2015: 273-279.

[62] Illiano E. A separately excited synchronous motor as high efficient drive in electric vehicles[J]. Research Electric Motors, 2015(8): 44-49.

[63] Liu Wenbo, Lipo T A. On saliency enhancement of salient pole wound field synchronous machines[C]// 2016 IEEE Energy Conversion Congress and Exposition, Milwaukee, USA, 2016: 1-8.

[64] Liu Wenbo, Lipo T A. Saliency enhancement of salient pole wound field synchronous machines for variable speed applications[C]//2017 IEEE International Electric Machines and Drives Conference, Miami, USA, 2017:1-7.

[65] Chai Wenping, Zhao Wenliang, Kwon B. Optimal design of wound field synchronous reluctance machines to improve torque by increasing the saliency ratio[J]. IEEE Transactions on Magnetics, 2017, 53(11): 8206604.

[66] Chai Wenping, Yang H M, Xing Fuzhen, et al. Analysis and design of a PM-assisted wound rotor synchronous machine with reluctance torque enhancement[J]. IEEE Transactions on Industrial Electronics, 2021, 68 (4): 2887-2897.

[67] Chai Wenping, Kwon J W, Kwon B. Analytical design of a hybrid-excited wound field synchronous machine for the improvement of torque characteristics[J]. Energies, 2020 (8): 87414-87421.

[68] 许国瑞, 胡一平, 李伟力, 等. 双轴励磁同步电机同步电抗随运行工况的变化规律[J]. 电工技术学报, 2020, 35(2): 236-245.

Xu Guorui, Hu Yiping, Li Weili, et al. The variation law of synchronous reactance along with the operation condition of dual-excited synchronous generator[J]. Transactions on China Electrotechnical Society, 2020, 35(2): 236-245.

[69] Lu Hongfei, Doppelbauer M. Electrically excited synchronous machine with additional permanent magnets for traction application[C]//2019 22nd International Conference on Electrical Machines and Systems,Harbin, China, 2019: 1-6.

[70] Ammar A, Berbecea A C, Gillon F, et al. Influence of the ratio of hybridization on the performances of synchronous generator with hybrid excitation[C]// 2012 XXth International Conference on Electrical Machines, Marseille, France, 2012: 2921-2926.

Review of the Blushless Excitation and Torque Density Improvement in Wound Field Synchronous Motors

Fu Xinghe1 Jiang Zhenglong1 Lü Hongfei2 Gu Shengdong1 Cui Weilong1

(1. School of Electrical Engineering Southeast University Nanjing 210096 China 2. Institute of Electrical Engineering Karlsruhe Institute of Technology Karlsruhe 76131 Germany)

Abstract Firstly, the performance differences between permanent magnet synchronous motors and wound field synchronous motors (WFSMs) are analyzed. Meanwhile, the characteristic advantages and existing technical problems of WFSMs are pointed out. Secondly, the evolution process and technical route of brushless excitation of WFSMs is summarized. The research progress and application level of exciter excitation, harmonic excitation, and inductive as well as capacitive wireless power transmission technology in field winding non-contact power supply is clarified. Then, the existing reluctance torque utilization technology, rotor structure improvement technology and torque axis shift technology are summarized. The beneficial effects of the above technologies on the torque improvement of WFSMs are pointed out. Finally, the issues in this field are stated, and the future research focus and technological development direction are predicted.

keywords:Wound field synchronous motor, brushless excitation, harmonic excitation, wireless power transmission, torque density

DOI:10.19595/j.cnki.1000-6753.tces.211599

中图分类号:TM341

作者简介

付兴贺 男,1978年生,博士,副教授,研究方向为高温特种电机及其控制、伺服系统多源异构扰动抑制。Email:fuxinghe@seu.edu.cn (通信作者)

江政龙 男,1996年生,硕士,研究方向为电机设计。Email:1197027839@qq.com

国家自然科学基金资助项目(51977035)。

收稿日期 2021-10-09

改稿日期 2021-11-05

(编辑 郭丽军)