图1 主动热管理方法

Fig.1 Methods of active thermal control

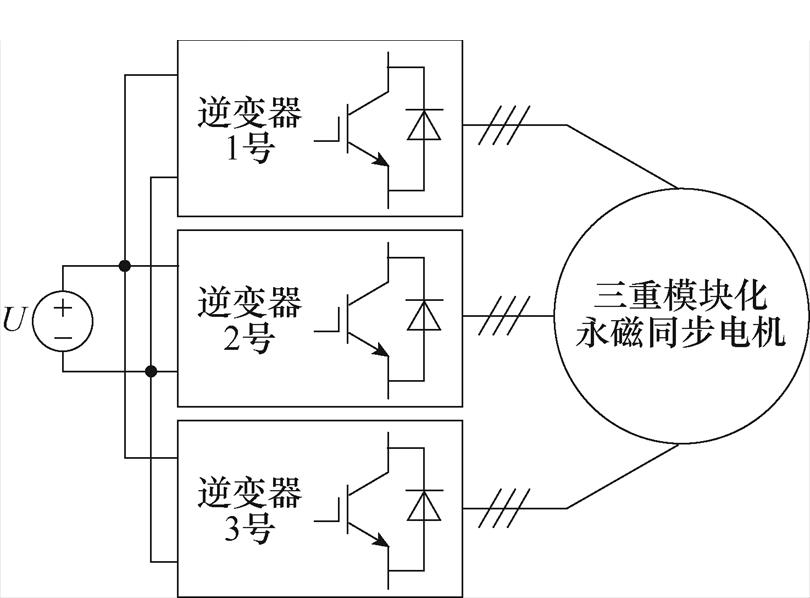

摘要 IGBT作为功率变流器的核心器件,被广泛应用于电动汽车、轨道交通、航空航天和电力系统等领域,由于功率变流器的运行环境复杂多变,处理功率大幅波动,导致IGBT内部结温发生剧烈变化,器件在热应力持续作用下引起疲劳老化失效,进而影响系统运行可靠性的问题已受到业界的普遍关注和高度重视。近年来,国内外学者围绕如何通过内部热管理来平抑功率器件的结温波动、延长运行寿命展开了大量的研究工作,从不同的角度提出各种主动热管理方法,这对延缓功率器件疲劳老化速率、提升器件运行可靠性有着重要意义。该文分别从功率器件层面和变流器运行控制层面系统性地阐述和归纳现有IGBT主动热管理方法的原理和特点,并基于IGBT器件寿命评估模型对各类主动热管理方法的效果进行量化评估,从热应力缓解程度、实现难度、寿命延长倍数和适用范围等多角度进行综合对比分析,并对IGBT器件主动热管理方法的进一步研究提出建议,为IGBT器件健康管理和运行可靠性的提升提供参考意义。

关键词:主动热管理 结温平滑 损耗控制 可靠性

绝缘栅双极型晶体管(Insulated Gate Bipolar Transistor, IGBT)作为能量转换和电能控制的核心功率器件,被广泛应用于航空航天、轨道交通、新能源汽车、智能电网等领域,预计2022年全球IGBT模块的市场规模将高达47.75亿美元,其可靠性受到业界广泛关注[1-2]。这与其所处的服役环境有着密切关系,例如,在电动汽车的应用中其引擎盖下的温度可能超过150℃;新能源发电系统中功率器件上的结温波动高达80℃。文献[3-4]指出,电力电子器件的可靠性主要受最高温度和温度循环的影响,55%的电驱动故障由功率器件的热循环或温度升高导致[5]。其根本原因是具有不同热膨胀系数的材料在温度梯度下产生热位移,在不同材料交界处形成热应力,从而引起功率模块材料界面老化导致接触变差,使得器件结温上升,最终导致焊料层和键合引线失效[6-7],这会给用户造成代价高昂的系统停运甚至灾难性的故障。因此,功率器件的热管理对提高系统可靠性有着重要意义,是目前研究的热点。

为了改善器件的可靠性,半导体器件厂商对部件连接技术和模块组装做了改进[8],但该方法受限于工艺技术。通常,功率器件制造厂商会在研发与量产阶段通过加速老化试验检测部分模块样品可靠性,根据数理统计的方法进行评估,从而获得某一产品系列的可靠性与寿命指标。但研发设计阶段的测试很难涵盖功率模块实际工作时所经历的电气、热载荷情况。实际工况下所出现的大多数故障仍然是热管理不足所造成的。在具体的应用中,由于冷却系统和半导体器件基板之间的热容很大,只有缓慢变化的温度才能得到补偿[9-10],因此外部热管理适用于低频结温波动。而对快速的温度变化,则考虑调节系统中与温度相关的电参量来直接影响结温。D. A. Murdock等首次提出主动热管理概念[11],希望通过该技术控制功率模块的稳态和瞬态热应力。迄今为止,学者们已经探索出了包括调节开关频率、栅极电阻、占空比、循环无功功率和功率路由器等多种主动热管理策略,并从理论和实验上证明了其可行性。但这些方法尚未得到全面总结,本文旨在对这些方法进行回顾,并将这些方法按器件级主动热管理和系统级主动热管理进行分类分析和对比,主动热管理方法如图1所示。针对功率器件的主动热管理可分为降低器件平均结温和减小结温波动[12],按控制目标参量又可分为内部热管理和外部热管理,本文将重点讨论通过内部热管理来减小器件结温波动。

图1 主动热管理方法

Fig.1 Methods of active thermal control

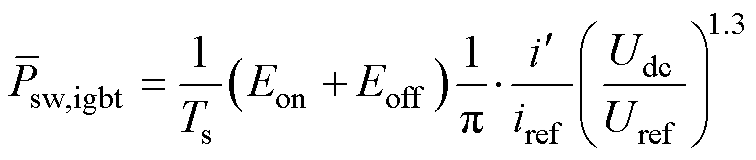

功率器件的温度与开关损耗有关,IGBT的开关损耗 可表示为

可表示为

(1)

(1)

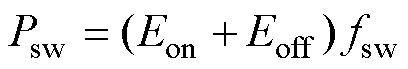

式中,fsw为开关频率;Eon为开通损耗;Eoff为关断损耗。由于功耗和结温成正比,可通过控制开关频率来降低或者增大结温,实现结温波动平滑。图2为某1 200V/50A的IGBT模块在不同开关频率下集电极电流IC和结温波动DTj的对应关系[13]。从图可知,在负载波动即集电极电流变化的情况下,调节开关频率能够控制结温波动。

通过梳理现有的文献发现,对开关频率的控制可分为提高频率和降低频率两大类。文献[14]提出对IGBT结温波动采取开关频率滞环控制,开关频率滞环控制如图3所示。该方法用于当电机运行在低转速、大转矩时,逆变器中功率器件结温会产生较大波动,系统以采样周期为T的时间间隔检测IGBT结温波动幅度,当超过滞环设定上限时降低开关频率;当结温波动幅度降低至滞环设定下限时,开关频率恢复到最初设定值。该策略在电机起动时将最高结温降低约30℃。

图2 不同频率下输出电流和结温波动关系

Fig.2 Junction temperature fluctuation under different switching frequencies and collector currents

图3 开关频率滞环控制

Fig.3 Hysteresis control of switching frequency

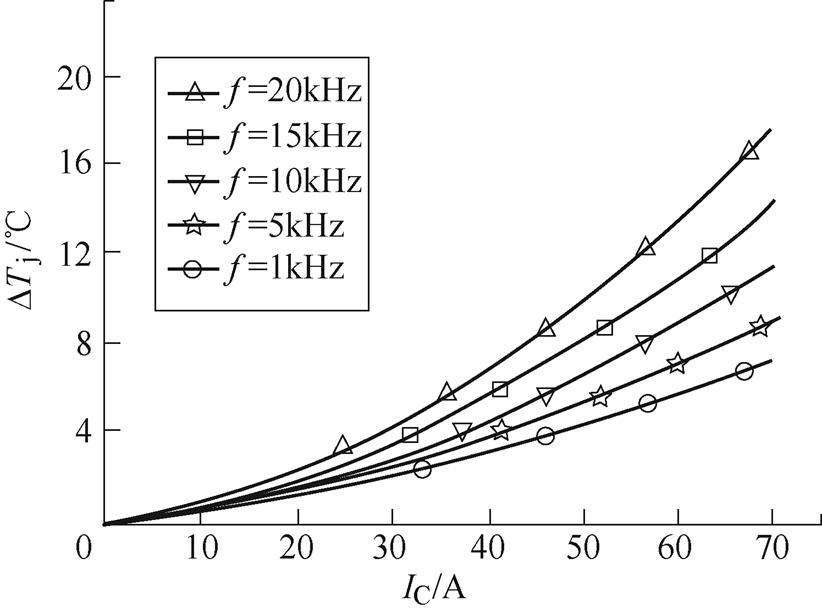

另一种方法是提高开关频率补偿结温,使结温波动减小[15]。文献[16]所提控制策略在结温循环的降温期间,选择更高的开关频率以加热功率器件以及平滑变流器在输出功率降低时的结温波动。当结温波动幅度符合要求后重置开关频率为最小值。为避免控制器在两个开关频率之间快速切换,应设置合适的滞环环宽。图4展示了开关频率控制结温波动[16]。

开关频率的降低会导致电压谐波畸变率的增加,且在开关频率本来就很低的场合,如柔性直流输电系统中的模块化多电平变流器(Modular Multi- level Converter, MMC)采用最近电平调制(Nearest Level Modulation, NLM)方法时,开关频率只有20~30Hz,不适宜通过降低开关频率来控制结温。开关频率的升高则是通过增加损耗来换取结温的平滑,但对于功率器件寿命的延长和系统可靠性的提高是有益的。另外考虑到后续滤波和性能稳定,开关频率通常被设计为一个定值,因此使用该方法调节能力有限。

图4 开关频率控制结温波动

Fig.4 Junction temperature smoothing method based on switching frequency

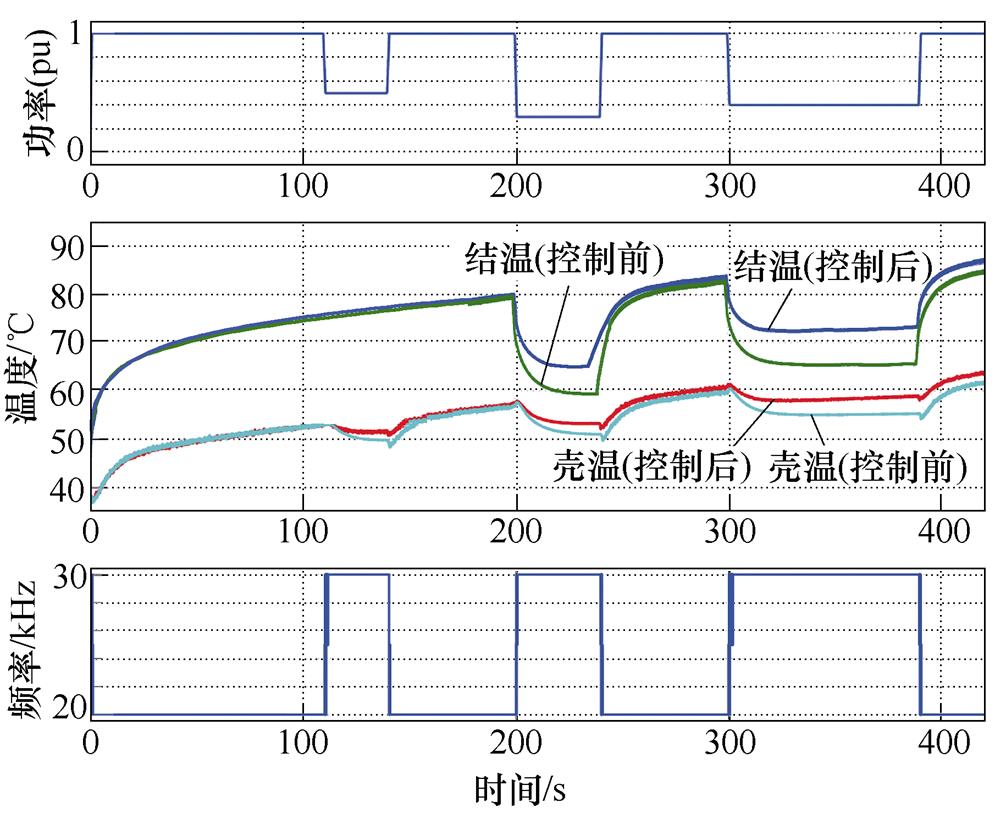

P. Hofer等提出了有源栅极控制来调节功率器件的损耗而又不影响器件的功能[17-18],为控制许多应用背景下控制损耗提供了巨大潜力。文献[19-20]研究了IGBT的输出特性,如图5所示。从图5可知,在输出电流不变的情况下增加驱动电压,器件导通压降将减小,从而降低了导通损耗。因此可以在系统运行中,动态调节IGBT驱动电压来影响其导通压降,进而抑制器件结温波动。

图5 IGBT输出特性

Fig.5 Output characteristics of IGBTs

进一步研究表明,调节驱动电压不仅可以影响导通损耗,而且可改变器件开关过程的开通损耗。文献[21]指出器件的开通损耗与驱动电压成反比,而关断损耗受影响不大,并通过实验得到了Infineon FF50R12RT4模块在不同栅极开通电压下IGBT的开关损耗,其参数见表1,提出在IGBT结温上升时增大驱动电压以降低开通损耗;在IGBT结温下降时减小驱动电压以增大开通损耗,从而平滑结温波动。

表1 不同驱动开通电压下的开关动态参数

Tab.1 Switching parameters of different gate drive voltages

开关动态损耗/mJ 11V13V15V17V19V 开通损耗1.060.650.470.370.30 关断损耗0.520.520.530.530.54

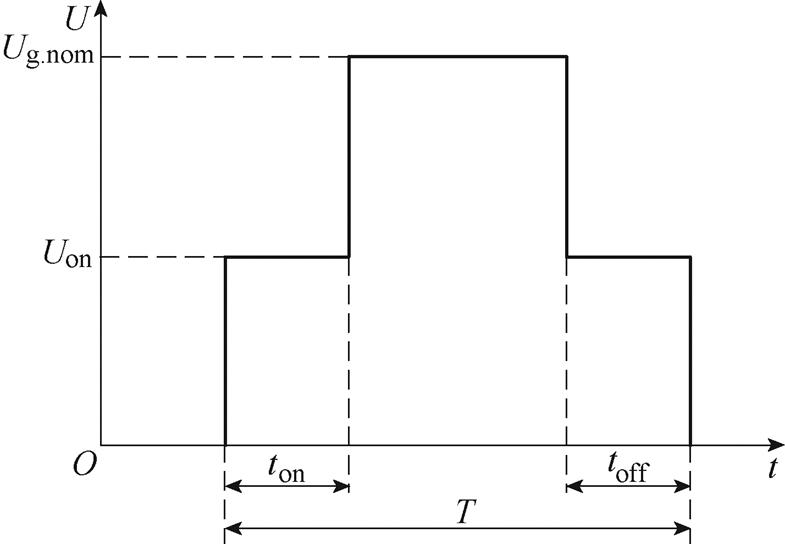

文献[22]指出在功率器件导通时,导通电压下降斜率受米勒平台电荷数量影响,电荷数量越多则电压下降速率越慢。米勒平台在驱动电压介于器件开启电压和平台电压时开始充电。因此该文设计了一个两步式栅极驱动器,其输出驱动电压波形如图6所示。该驱动器首先输出器件的米勒平台电压Uon(3V),然后输出器件的典型驱动电压Ug.nom(6V),通过调整米勒平台电压持续时间来改变功率器件导通电压下降速率,以此改变功率器件开通损耗,从而达到控制结温的目的。

图6 两步式栅极驱动波形

Fig.6 Waveform of the two-step gate driver

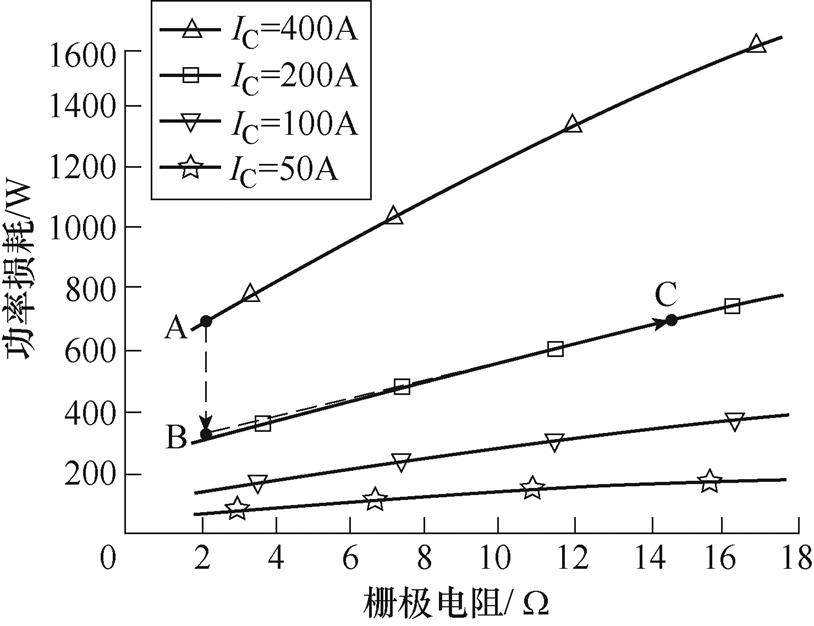

调节栅极电阻同样能改变IGBT开关过程的电流变化斜率dIC/dt和电压变化斜率dUCE/dt[23]。文献[24]测试了不同电流等级下栅极电阻与IGBT损耗之间的关系,如图7所示。

图7中,功率损耗曲线的斜率随着电流等级的上升而增加,且在大电流等级下栅极电阻对器件损耗的影响显著增加,因此该方法在高压大功率场合效果明显。在某时刻负载变化时,图7中器件电流从400A降至200A时,若栅极电阻保持不变,则器件损耗功率将从A点降至B点,但增加栅极电阻可使器件的损耗功率移至C点,与之前相当,从而平滑结温波动。

图7 不同器件电流下栅极电阻与损耗关系

Fig.7 Power loss under different gate resistances and collector currents

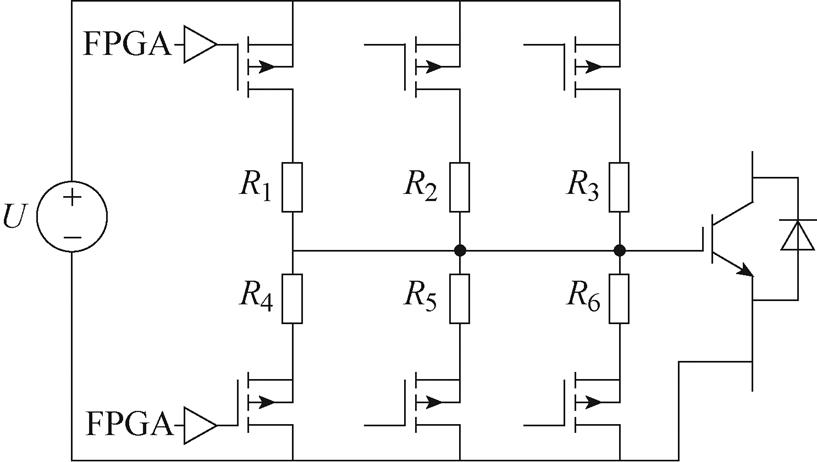

文献[25]提出了一种三段式栅极驱动电路,其栅极电阻取值会在导通和关断期间分为三个阶段进行变化,旨在减少开关损耗、缩短开关延迟时间。文献[26]在此基础上提出并实现了由现场可编程逻辑门阵列(Field Programmable Gate Array, FPGA)控制的多级栅极驱动器拓扑,多级驱动器如图8 所示。

图8 多级驱动器

Fig.8 Multi-step driver

文献[26]将IGBT开关瞬变过程细分为多个阶段,通过FPGA快速控制桥臂的金属-氧化物半导体场效应晶体管(Metal-Oxide-Semiconductor Field- Effect Transistor, MOSFET)开断,使得每个阶段具有不同的驱动电阻阻值,以优化IGBT开通和关断轨迹,使开关损耗降低。文中对比了普通驱动器与多级驱动器关断IGBT的损耗差异,在Udc=200V,IC=300A,Tj=35℃条件下,使用多级驱动器将使IGBT关断损耗下降26%,该方法为IGBT结温控制提供了新的可能。

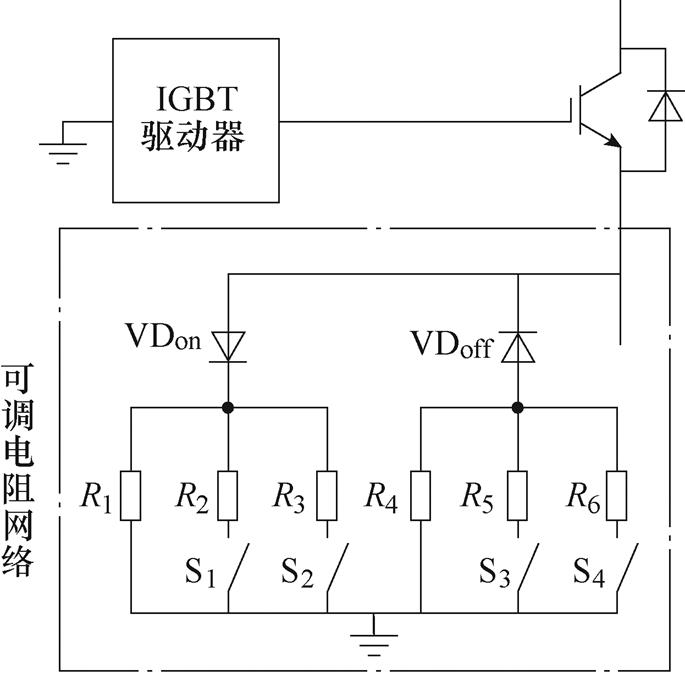

文献[27]创新性地提出具有栅极电阻网络的改进驱动器如图9所示,只需在传统的电压源型驱动器上加装可调电阻网络即可实现主动热管理控制。其主要思想是将输出交流电流按幅度划分为多个区域,在电流幅度较大,即结温更高时,将开关S1~S4全闭合,以减小栅极电阻,平滑结温波动;而当电流幅度较小时,则适当增大栅极电阻,且该方案无需知道原驱动器的控制策略和结温信息即可调控结温波动。

图9 具有栅极电阻网络的改进驱动器

Fig.9 Improved driver with gate resistors network

运用栅极电阻法控制结温,应注意电阻值的选取要综合考虑器件损耗、电压和电流过冲等。过小的栅极电阻会导致器件关断时产生电压过冲和开通时产生过大的反向恢复电流。过大的栅极电阻会减缓栅极充放电过程,使IGBT开关速度变慢。以英飞凌HybridPACK2功率模块为例,其栅极电阻典型值为1.5~6W,文献[27]将其扩大至1.8~18W 时,系统同样能正常运行。

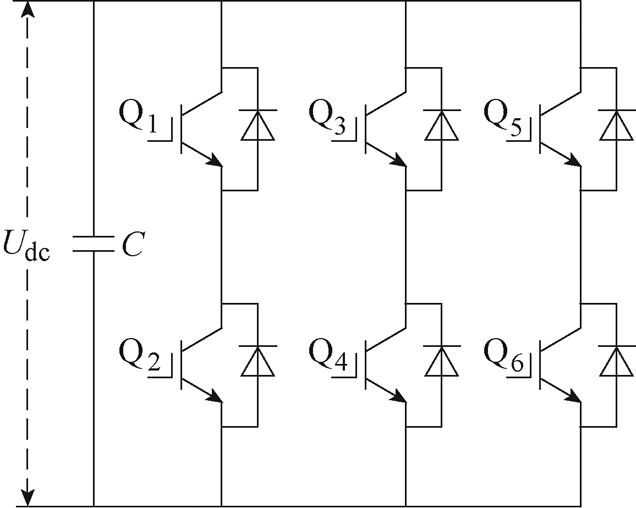

传统的空间矢量脉宽调制(Space Vector Pulse Width Modulation, SVPWM)以其优异的性能被广泛应用于逆变、整流控制领域。以两电平三相电压源型逆变器为例,如图10所示,该拓扑有三个桥臂,每个桥臂可以有两种状态(不能同时导通或关断),故可以提供23=8种电压矢量,对于同一个目标电压矢量可有多种合成方案,因此衍生出了用于减小开关损耗[28]等可改善结温的调制方法。

图10 两电平三相电压源型逆变器

Fig.10 Two-level three-phase voltage source inverter

文献[29]结合连续调制和不连续调制的优点,提出了一种混合调制。具体为在变流器工作期间,当风速低于设定值时,将采用常规的SVPWM方式,以确保输出电能质量;当风速高于设定值时,将采用不连续脉冲宽度调制(Discontinuous PWM, DPWM)方法,DPWM使得功率器件在一个周期内动作次数减少,能够明显降低器件开关损耗,且DPWM在较高的调制指数下同样能输出良好的波形。文献[29]还指出,采用优化后的调制方法能够使其内部的IGBT寿命消耗减少50%左右,因此该方案能有效延长IGBT的使用寿命。

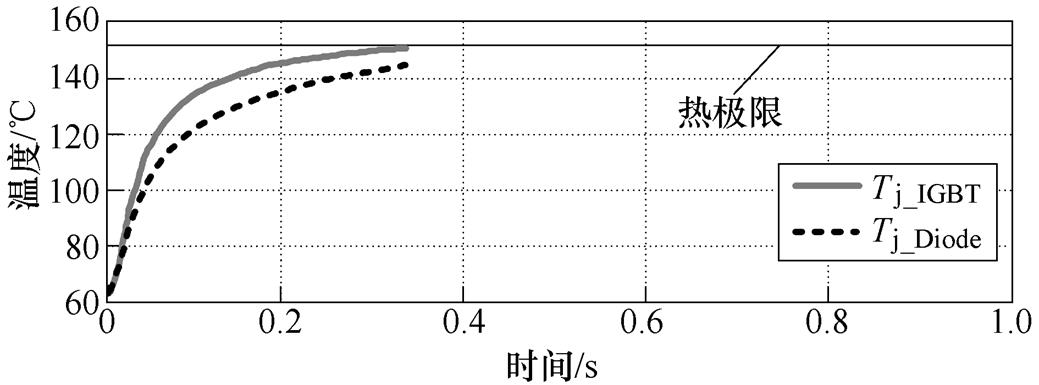

电机运行在低速、大转矩时,逆变器需要提供低频大电流,功率模块的温度会急剧增加,严重影响系统可靠性。在功率模块中,IGBT的热容高于二极管,因此二极管升温更快,更易遭受热失效。文献[30]指出,零矢量在低调制指数下驻留时间长,且零矢量对电流产生没有贡献,因此可以利用这段时间重新分配器件损耗。该文通过比较IGBT和二极管的温度决定零矢量V0和V7的使用时长,以均衡桥臂中IGBT和二极管的温度,从而延长器件热失效时刻。图11为在没有改进措施的情况,0.32s二极管到达热极限。图12为加入主动热管理控制后,IGBT和二极管的结温均衡上升,系统在0.96s才达到热极限。

图11 改进前温度变化

Fig.11 Temperature change before improvement

图12 改进后温度变化

Fig.12 Temperature change after improvement

近年来,现代控制理论中的有限控制集模型预测控制得到了广泛的研究与应用,被认为是主动热管理中最具潜力的方法,因为它允许对每个开关事件进行最优控制,并将与寿命相关的模型纳入控制方法中[31]。文献[32-33]提出多参数优化,采用有限集模型预测控制,充分利用三相两电平电压源型逆变器只有八种开关状态的特点,通过穷举的方式即可确定成本函数的最优解,达到减小IGBT结温波动、稳定负载电流、提升总体效率等目标。

对于大功率DC-DC变流器,如双有源桥DC-DC变流器,由于工作在软开关模式,其固有的开关损耗很低,且变流器与变压器相连,开关频率降低会增加变压器内部磁通,易引起磁饱和;而频率的增高则会引起变压器铁损上升,降低传输功率。因此通过调节开关损耗来平滑结温的方法不适用于此类变流器。

为了解决这类应用的IGBT结温波动,文献[34]提出通过控制DC-DC变流器开关占空比而无需事先知道变流器负载曲线,即可影响开关热应力。在负载功率降低时减小占空比,这会产生更大的电流去传输相同的功率,由此加热功率器件。文献[35]则将该方法成功应用于交错并联变流器,当任一桥臂的占空比减小时,对应桥臂的电流也会减小,而其他桥臂的电流则会升高,系统中功率器件的热应力得到重新分配。

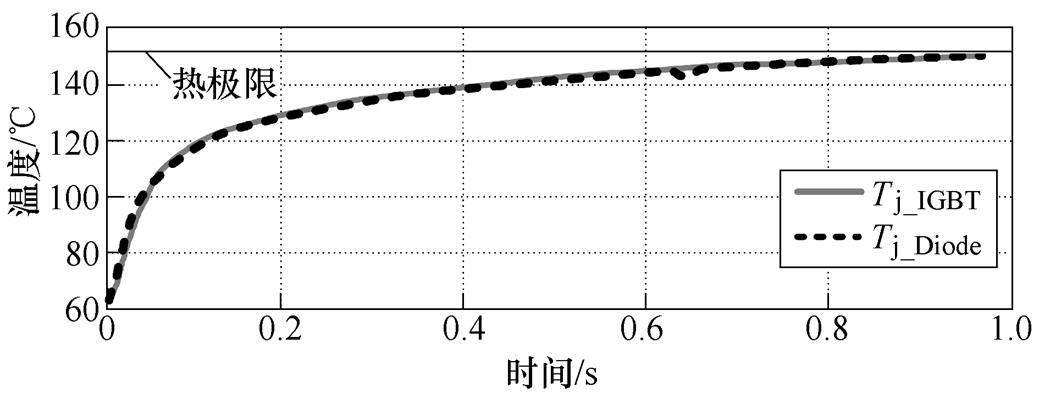

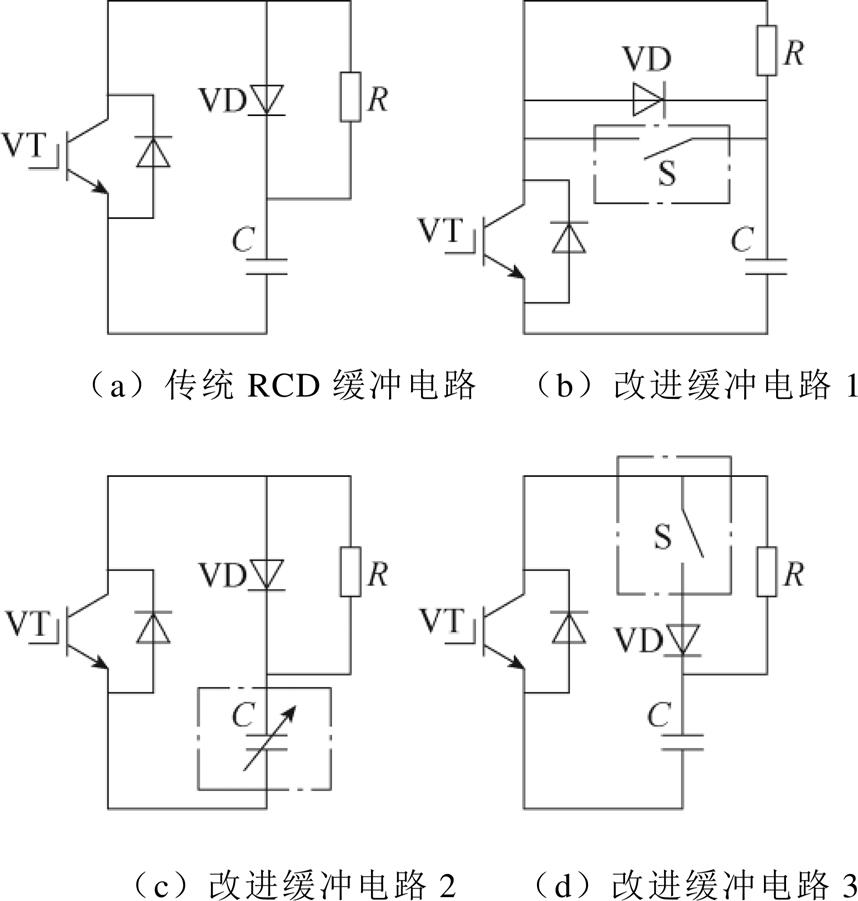

缓冲电路如图13所示。图13a为传统RCD缓冲电路(由电阻R、电容C和二极管VD构成),是功率器件的一种重要保护电路,其中,电容能够限制器件关断时IGBT集-射极电压上升斜率。若能对缓冲电路加以控制,则可以动态地改变器件的开关轨迹,影响开关损耗,用于主动热管理控制。文献[36]提出在传统的RCD缓冲电路中增加一个辅助开关,如图13b所示。当辅助开关闭合时,电容储存的能量将直接通过IGBT放电,可快速加热功率器件。当辅助开关断开时,RCD缓冲电路可以减小器件的关断损耗,因此该方法可以平滑器件结温波动。文献[37]则重点关注电容C,认为动态调整电容的大小同样能够改变IGBT关断轨迹,进而可以平滑结温波动,其拓扑如图13c所示。该拓扑中容值的改变通过开关管切入切出电容并联数量实现。文献[38]进一步提出功能更完善的改进缓冲电路3,如图13d所示。

图13 缓冲电路

Fig.13 Snubbers circuit

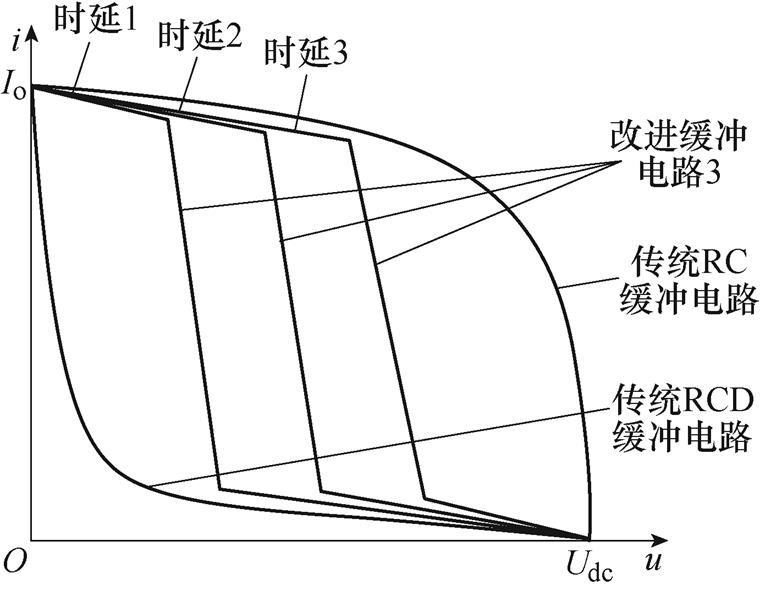

缓冲电路的关断轨迹如图14所示。图14将改进缓冲电路3与传统RC缓冲电路(由电阻R和电容C构成)和传统RCD缓冲电路的关断轨迹进行了对比。

图14 缓冲电路的关断轨迹

Fig.14 Turn-off trajectory with snubbers circuit

从图14可知,由于传统的缓冲电路不可调节,其关断轨迹是固定不变的。而改进缓冲电路3是在IGBT关断过程中,调节辅助开关S使缓冲电路在RC型和RCD型切换,通过改变开关S闭合的时延,产生不同的关断轨迹,如图14所示。该拓扑的辅助开关S在发生短路故障时,此电路衍变为RCD缓冲电路;当开关发生断路故障时,此电路衍变为RC缓冲电路。以上情况均能正常工作,极大地提高了系统的可靠性。

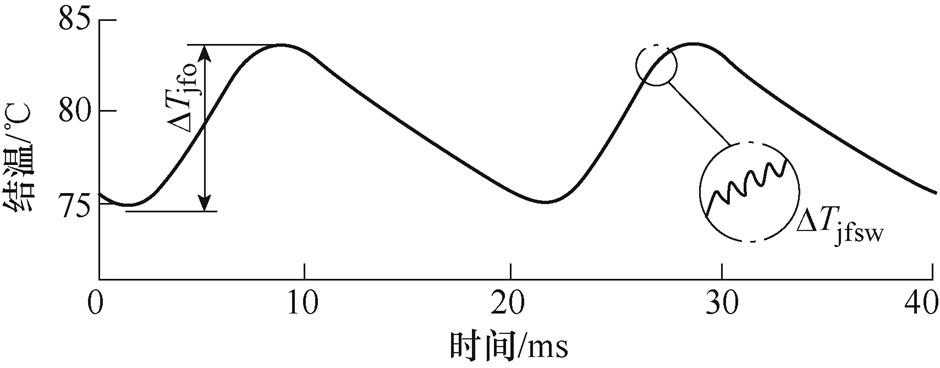

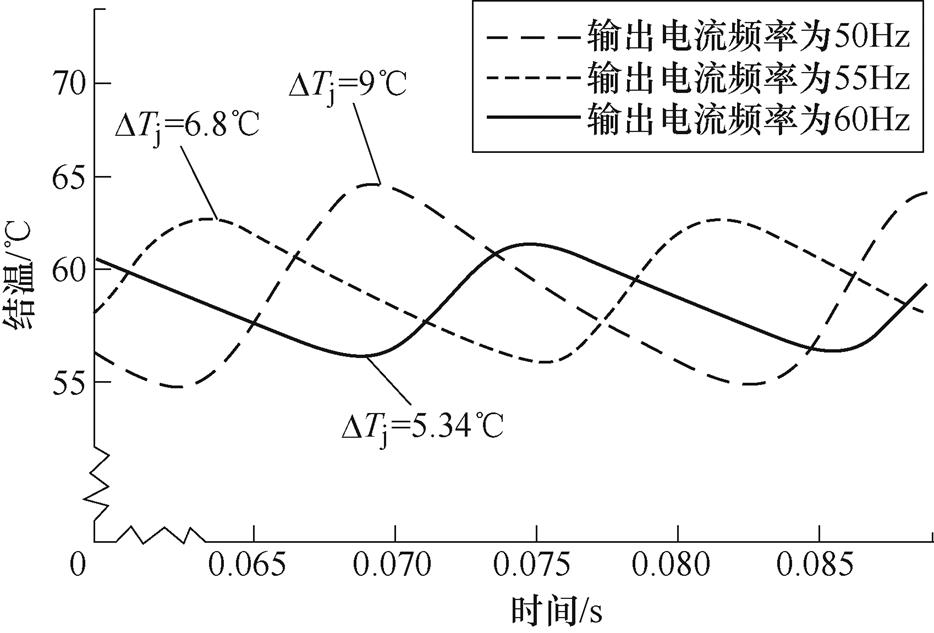

IGBT的损耗主要由导通损耗和开关损耗组成[39]。文献[20]认为由开关过程导致的结温波动很小,足以被器件的热容所滤除;而负载电流的变化才是引起IGBT结温波动的主要原因。图15展示了分别由输出电流引起的结温波动DTjfo和由开关动作引起的结温波动DTjfsw。尽管变流器中存在与开关频率相关的高频结温波动,但由于其幅值很小,功率循环所引起的热应力主要归因于基频输出。图16验证了不同输出电流频率对结温波动幅度的影响。

图15 典型结温波动

Fig.15 Typical junction temperature fluctuation

图16 不同输出电流频率下的结温波动

Fig.16 Junction temperature fluctuation under different output current frequencies

从图16可知,随着输出频率的升高,结温波动幅度将减小。但许多应用对变流器的输出频率有严格的限制,输出频率的改变将直接影响负载的性能,因此该方法适用于对输出频率留有一定裕度的场合,如具有中间交流环节的两级DC-DC变流器和双有源桥AC-AC变流器等。

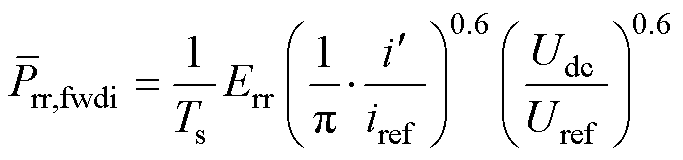

文献[40]指出,电机在低速时所需的直流母线电压远低于额定速度时所需的值。IGBT的开关损耗和续流二极管的反向恢复损耗[8]分别为

(2)

(2)

(3)

(3)

式中,Ts为开关周期; 为电流幅值;iref为参考电流;Uref为参考电压。式(2)、式(3)均包含直流母线电压Udc,因此根据电机运行工况动态调节直流母线电压,在满足电机低速时所需的输出转矩的同时,亦能降低逆变器中的功率器件损耗。文献[41]利用内燃机驱动的发电机和直流母线之间的功率因数校正器(Power-Factor Corrector, PFC)来调节直流母线电压,在每个工作点都将电压值调整为永磁同步电机所需的最低端子电压以降低损耗,而在高速时电压水平被提高,能避免磁场减弱和相关的附加损耗。与固定的直流母线电压运行相比,逆变器中功率器件温度显著降低,从而允许更高的峰值 转矩。

为电流幅值;iref为参考电流;Uref为参考电压。式(2)、式(3)均包含直流母线电压Udc,因此根据电机运行工况动态调节直流母线电压,在满足电机低速时所需的输出转矩的同时,亦能降低逆变器中的功率器件损耗。文献[41]利用内燃机驱动的发电机和直流母线之间的功率因数校正器(Power-Factor Corrector, PFC)来调节直流母线电压,在每个工作点都将电压值调整为永磁同步电机所需的最低端子电压以降低损耗,而在高速时电压水平被提高,能避免磁场减弱和相关的附加损耗。与固定的直流母线电压运行相比,逆变器中功率器件温度显著降低,从而允许更高的峰值 转矩。

文献[42]认为,若使二极管和IGBT总损耗最低,并不一定使得IGBT温度最低,因为最小的直流母线电压会要求更大的调制指数去满足定子侧所需电压,这会引起更大的IGBT导通损耗。因此本文以最低IGBT结温为目的选择合适的直流母线电压。

动态调节直流母线电压这种方法提供了一定的自由度去管理功率器件损耗[43],但要求系统中有直流变换环节,这会增加系统的复杂度和成本,且此策略不适合用于如风力发电等这类需要维持恒定电压以接入电网的应用。

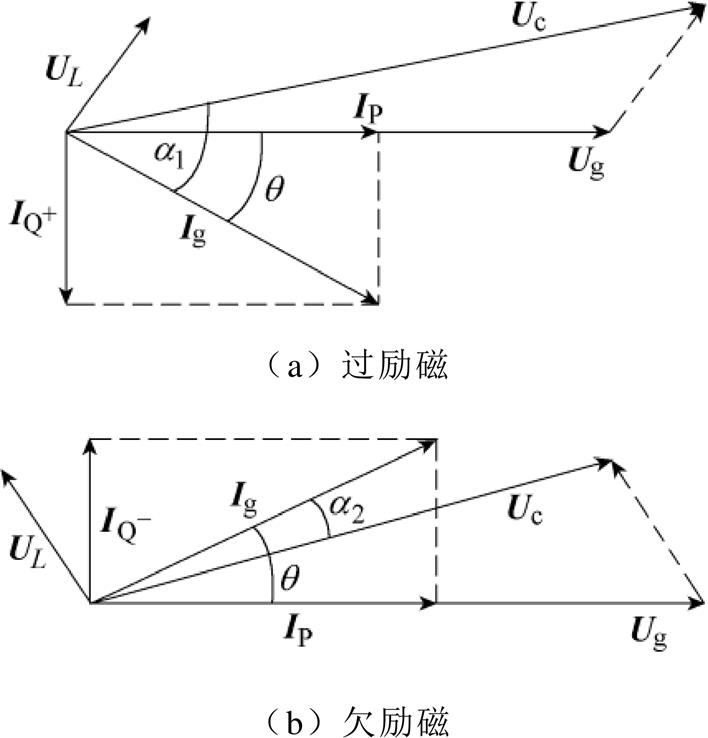

图17为并网逆变器无功调节。图中,Uc为逆变器输出电压矢量,Ug为电网电压矢量,UL为输出滤波电感压降矢量,Ig为输出电流矢量,IP为有功电流矢量,IQ为无功电流矢量,q 为功率因数角,a 为相位。从图可知,无功电流的引入可以改变功率变流器的电压、电流大小和相位,从而改变功率器件损耗的大小和分布。

图17 并网逆变器无功调节

Fig.17 Introducing reactive power in grid converter

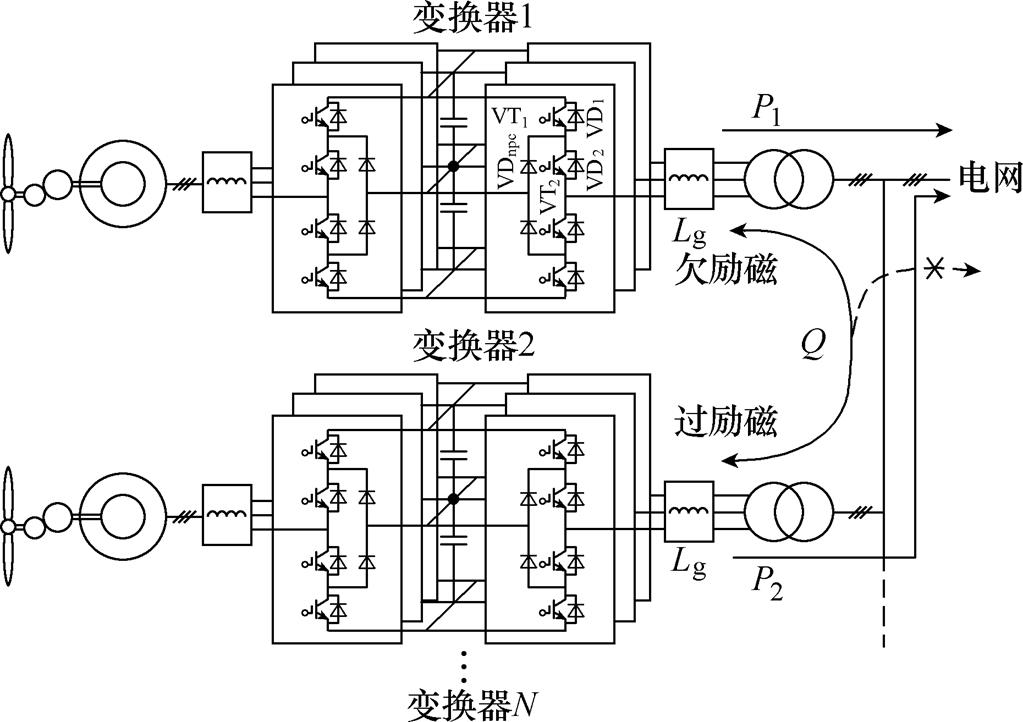

文献[44]提出在并联的并网逆变器中控制循环的无功功率来稳定阵风时功率器件的热波动,而不会对电网注入过多的无功功率,并联变流器中循环无功功率如图18所示[44]。该策略只在风速较低时实施,并且无功电流大小会随风速变化,当风速高于设定值时,无功电流保持为0A,以避免设备过热。

图18 并联变流器中循环无功功率

Fig.18 Circulating reactive power in parallel converters

但是,循环无功功率法只适用于并联变流器场合,因为在单个变流器场合中,调节无功功率会直接影响输出电能质量,使得允许的无功调节范围受限,对功率器件结温控制效果不明显。

调研发现,通过有功功率实现主动热管理可分为两类:一类是通过循环有功电流减小结温波动;另一类是减小有功功率输出,限制结温上升。

MMC于2003年首次由R. Marquardt等提出[45],已经成为高压直流输电系统中常用的解决方案。由于MMC数量众多的子模块和严苛的工作条件,其可靠性问题亟待解决。文献[46]提出通过控制MMC所特有的桥臂循环电流来加热功率器件,以减小结温波动,其中循环电流的控制方法已在文献[47]详述,不过该方法应充分考虑循环电流幅值的边界,包括变流器的调制指数限制和器件的额定电流限制。

对于光伏发电,常见的控制策略是最大功率点跟踪(Maximum Power Point Tracking, MPPT)控制,然而单纯的追求最大功率会给功率器件造成极大的热应力,增加逆变器的寿命消耗。文献[48]提出将绝对有功功率控制(Absolute Active Power Control, AAPC)和MPPT结合,即当可用的光伏输出功率小于参考值时,系统进入MPPT模式,实现能量收集的最大化;当可用光伏输出超过参考值时,系统进入AAPC模式,使系统恒定输出参考功率,从而限制IGBT结温进一步升高。

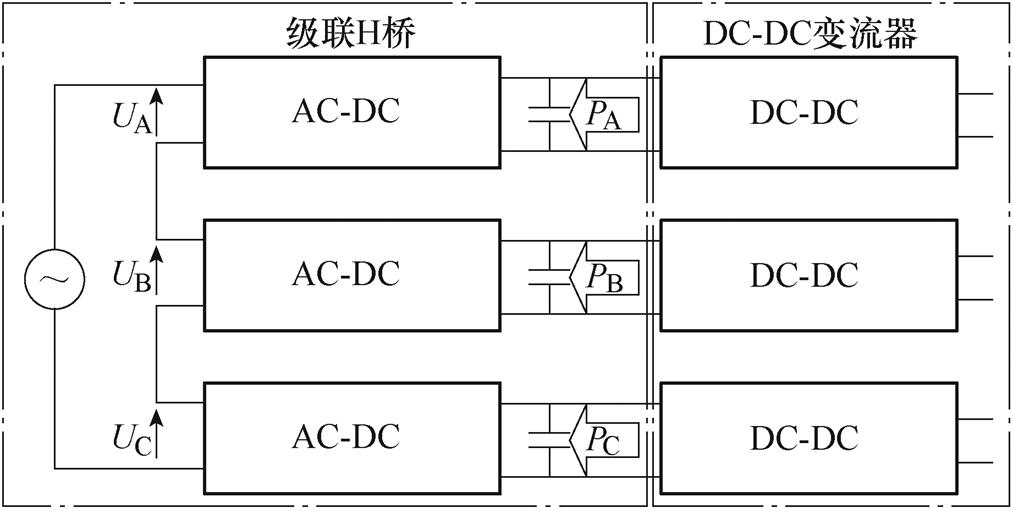

为适应高压大功率场合,由多个子模块单元串并联组合而成的功率变流器成为一种可行的解决方案,如图19为带直流变流器的单相级联H桥。通常为均衡器件热应力,这些子模块承担相同的功率。然而由于制造工艺不完善或运行中局部部件受损导致系统内的功率器件寿命并不相同,更合理的控制方案是根据各单元器件老化程度来分配功率,使老化程度低的单元处理更多的功率。这类通过改变功率路径的方法称为功率动态分配法。事实上,这类变流器由于特殊的连接方式,使系统内相应的存在电压、电流等可自由调节的参量,为功率动态分配创造了条件,利于提高系统可靠性[49-50]。

图19 带DC-DC变流器的单相级联H桥

Fig.19 Single-phase cascaded H-bridge with DC converter

文献[51]指出在级联H桥变流器中仅通过改变电压来不均衡分配功率的方法存在不足。原因在于系统在设计之初考虑到工作效率,直流母线电压通常裕度较小,且在正弦脉宽调制(Sinusoidal Pulse Width Modulation, SPWM)模式下直流电压利用率只有86.6%。因此该文提出,对需要承担更多功率的子模块,在其调制波中注入3次谐波,可将调制比扩大至1.155,使直流母线电压利用率提高15%,同时在其他子模块的调制波中注入极性相反的谐波,该方法既扩展了系统热平衡能力,又保证输出电能质量。

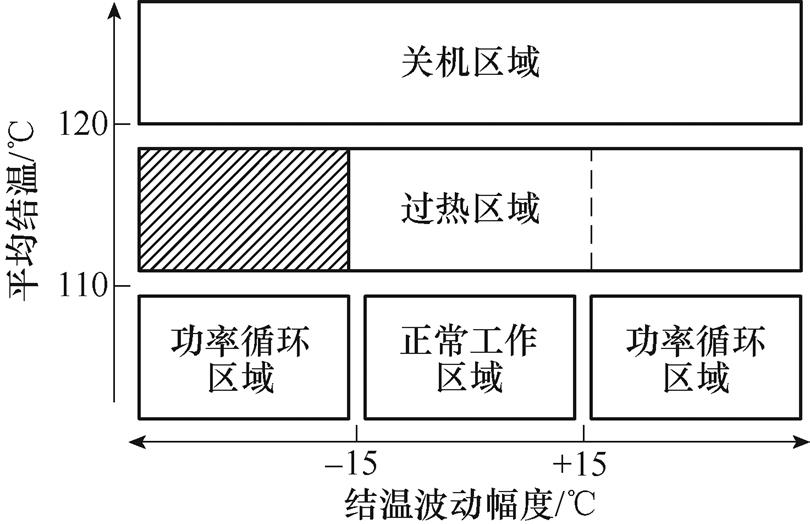

文献[52]中,功率动态分配法被用于延长永磁同步电机模块化驱动器的寿命。三重模块化永磁同步电机驱动系统如图20所示,该驱动器是由三个相同逆变器并联而成,具有相同的输入电压,因此每个逆变器的输入电流成为被控量。其基本思想是将三个逆变器的温度与参考温度对比,从而计算出每个逆变器应分配到的功率,以延长老化程度高的器件的寿命。

图20 三重模块化永磁同步电机驱动系统

Fig.20 Triple modular winding PMSM drive system

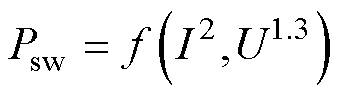

IGBT开关损耗Psw和导通损耗Pcond对某些电参数具有一定的依赖性,即

(4)

(4)

(5)

(5)

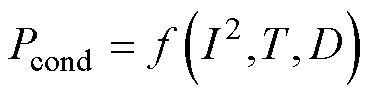

式中,I为集电极电流;U为直流母线电压;T为开关周期;D为占空比。若减小负载电流,将同时减小功率器件的导通损耗和开关损耗,那么功率器件上的热应力将得到大幅度缓解。负载电流直接影响负载运行情况,即使保守的电流限制用于减轻功率器件热应力,通常也不必要地降低了系统性能,因此负载电流法通常在系统接近热极限时使用。文献[11]建议对IGBT进行分区域模糊控制,基于区域的主动热管理如图21所示,使器件能在热极限工况下运行。

图21 基于区域的主动热管理

Fig.21 Zone-based active thermal control

在正常工作区域,将电流极限设置为标称电流的两倍,开关频率设为15kHz;在过热区域首先降低开关频率,若热应力缓解程度不足则再降低输出电流;当开关频率和输出电流已经调至允许最低值后,而结温尚未得到有效控制,则执行关机操作。

文献[53]提出了一种用于永磁同步电机驱动器的主动热管理策略,综合考虑了IGBT结温、二极管结温和转子绕组温度。在系统运行状态接近最大温度时,首先降低开关频率;当系统组件到达预定义的热极限时立即限制输出电流,防止继续温升。

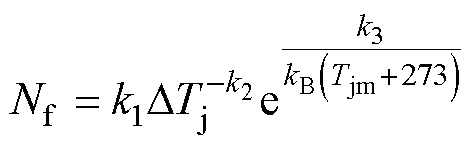

IGBT的寿命预估有赖于IGBT的寿命模型,在实际应用中,由于材料参数、物理化学特性等难以获取,因此寿命模型一般是通过加速老化实验获得的故障数据拟合而成。以下出现的Nf为功率循环次数,表示器件达到失效时所需的循环次数(次),工程中以此代表器件的预估寿命。Coffin-Manson- Arrhenius模型[54]在寿命模型中综合考虑了平均结温和结温波动对失效周期的影响,即

(6)

(6)

式中,DTj为结温波动幅度(℃);Tjm为平均结温(℃);k1、k2、k3为从实验中提取的拟合参数;kB为玻耳兹曼常数。尽管还有考虑更多参数影响的寿命模型,如Bayerer模型[55]等,本文仅就目前应用广泛的Coffin-Manson-Arrhenius寿命模型展开讨论。将Coffin-Manson-Arrhenius模型的典型参数代入式(6),在某电驱动应用[27]下,IGBT的最高结温为101℃,最低结温为80℃,则平均结温Tjm=90.5℃,结温波动DTj=21℃,此时Nf=2.5×107。若采用栅极电阻法主动热管理策略后,最高结温为99℃,最低结温为81℃,则平均结温Tjm=90℃,结温波动DTj= 18℃,此时Nf=5.6×107,IGBT模块的寿命为原来的2.2倍。图22通过实验进一步展示了DTj和Tjm对IGBT寿命的影响。

图22 结温波动和平均结温对寿命的影响

Fig.22 Effects of DTj and Tjm forIGBTs

由图22可知,平均结温和结温波动幅度的降低均对功率器件寿命提高有益,但结温波动幅度对寿命影响更大。图中,虚线代表特定应用中通过主动热管理控制,IGBT模块的工作点从A点转移到了B点,即使平均结温上升了20℃,B点的预期功率循环次数也远高于A点。因此许多控制策略都通过增加轻载条件下的功率损耗来加热功率器件以延长其运行寿命。

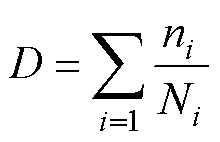

不过在实际情况中,功率变流器的任务曲线是难以确定的,且热循环以不同的幅度和不同的平均结温分布,这意味着功率曲线不可直接应用。为解决这个问题,需要一种循环计数法来分解功率循环曲线。文献[56]已经提出多种方法用于统计热循环,其中雨流计数法是应用最为广泛的[57]。雨流计数法可根据温度时间曲线得出器件的热循环次数,由Palmgren-Miner法则[58]表示为

(7)

(7)

式中,D为累积损伤;ni为器件在应力范围i中的功率循环次数;Ni为器件在应力范围i中功率循环至失效的次数。随着热循环的增加,功率器件的累积损坏将增加,当D=1时设备将发生故障[12]。

不同的热管理方法在其影响参量、应用场景和调节方式等诸多方面均存在差异,因此不能从单一角度对其进行评价。本文将各方法按是否需要修改原拓扑、对输出有无影响、响应速度、实现难度、热应力缓解程度和适用场合等多方面进行综合对比,建立一个全面的评价体系,涵盖了开关频 率[11, 13-16, 59-65]、驱动电压[17-22, 66-67]、栅极电阻[23-24, 26-27]、调制方式[28-31, 68-77, 81]、占空比[34-35, 53, 78-79]、缓冲电路[36-38]、输出频率[80]、直流母线电压[40-42, 82]、无功调节[44, 83]、有功调节[46, 48]、功率动态分配[50-52, 84-85]和负载电流[86-89]等主动控制方法。

主动热管理方法综合对比见表2。具体分析如下:

(1)修改电路:对于通过调节驱动电压和栅极电阻进而平滑结温这两类技术,均需要特制的栅极驱动器才能实现,而系统自带的驱动器通常不能满足。同样地,缓冲电路法也需要对原电路进行修改。其余方法则只需在现有的拓扑基础上对控制算法进行改进即可。其中,通过调整电路结构实现平滑结温的策略,需要引入辅助开关管,来实现相应的切换,增加的辅助电路势必会带来额外损耗。

(2)输出影响:驱动电压法、栅极电阻法和缓冲电路法均是基于调节IGBT开关瞬态的dIC/dt和dUCE/dt,从而改变器件的开关损耗;直流母线电压法则在电机处于低速时,利用母线电压的冗余调节器件开关损耗;无功调节法将用于平滑结温的无功功率限制在系统内部;功率动态分配法只是根据器件老化程度而重新分配每个子模块输出功率,因此以上热管理策略均认为对输出电能质量没有影响。

(3)响应速度:由文献[90]可知,根据控制策略所作用的位置不同,响应速度也会不同,即越靠近功率器件,对结温的调控速度将越快。

表2 主动热管理方法综合对比

Tab.2 Comprehensive comparison of active thermal management methods

方法分类控制方法修改电路引入损耗输出有无影响响应速度实现难度结温波动减小(%)寿命延长倍数适用场合 功率器件层主动热管理开关频率否否有快容易5048.1[11, 13-16, 59-65] 驱动电压是是无快比较复杂202.3[17-22, 66, 67] 栅极电阻是是无快复杂202.2[23, 24, 26, 27] 调制方式否否有快比较复杂4014.4[28-31, 68-77] 占空比否否有快容易201.7[34, 35, 53, 78, 79] 缓冲电路是是无较快比较容易5028.2[36-38] 系统运行层主动热管理输出频率否否有较快容易5031[80-81] 直流母线电压否否无较快比较复杂5035.8[40-42, 82] 无功调节否否无慢容易408.4[44, 83] 有功调节否否有慢容易5019.5[46, 48] 功率动态分配否否无较快容易5036.1[50-52, 84, 85] 负载电流否否有较快容易5030.2[86-89]

(4)实现难度:主动热管理的实现难度很大程度上取决于是否需要更改原电路结构,更改电路将会使得实现难度加大,同时还要考虑算法上的难度。

(5)结温波动减小百分比:对比分析了不同热管理方法降低结温的百分比,并结合式(6)计算出对应的IGBT器件寿命延长倍数。本文所列举的主动热管理方法有着不同的适用场景,且同类热管理方法由于使用的差异也会造成效果的不同。因此该比值和IGBT寿命延长倍数仅代表此类热管理方法在其适用场合下的典型效果。

(6)适用场合:对比分析变流器拓扑及控制方法,得到了其典型适用场合,并通过理论与实验验证其实用性。

本文系统性地阐述了针对功率器件的主动热管理方法,包括开关频率法、驱动电压法、输出频率法和直流母线电压法等,并从实现难度、响应速度和对输出有无影响等多个角度对这些方法进行综合对比分析。同时也针对当前功率器件主动热管理方法的不足之处,建议从以下几方面展开进一步 研究:

1)结温测量是功率器件主动热管理的基础,结温测量的精度、速度将影响主动热管理的效果,因此成本低、高速而准确地获得结温并配合相应的主动热管理策略,面临着挑战也是机遇。

2)主动热应力控制可以减少热循环的影响,但在许多系统中主要目标是使效率最大化,因此这类系统的热管理策略应尽量减小功率损耗引入。

3)延长功率器件寿命对电能质量的影响尚未在已有的文献中进行深入探讨,但许多应用对电能质量要求严苛,因此量化主动热管理与电能质量之间的关系将在器件寿命与系统性能之间取得一个良好的折中。

4)本文所列举的主动热管理方法大都具有一定的兼容性,因此可根据需要在一个系统中使用多种热管理方法,通过融合多个策略以最大程度减小功率器件的热效应冲击。

5)通过对电力系统的热分析表明,同一个变流器中的各功率器件承受热应力存在差异,这种差异在系统发生故障时尤为明显。因此有必要对系统内各功率器件实现差异性的主动热管理。

参考文献

[1] 贾英杰, 肖飞, 罗毅飞, 等. 基于场路耦合的大功率IGBT多速率电热联合仿真方法[J]. 电工技术学报, 2020, 35(9): 1952-1961.

Jia Yingjie, Xiao Fei, Luo Yifei, et al. Multi-rate electro-thermal simulation method for high power IGBT based on field-circuit coupling[J]. Transactions of China Electrotechnical Society, 2020, 35(9): 1952- 1961.

[2] 刘国友, 罗海辉, 张鸿鑫, 等. 基于全铜工艺的750A/6500V高性能IGBT模块[J]. 电工技术学报, 2020, 35(21): 4501-4510.

Liu Guoyou, Luo Haihui, Zhang Hongxin, et al. High performance 750A/6500V IGBT module based on full-copper processes[J]. Transactions of China Elec- trotechnical Society, 2020, 35(21): 4501-4510.

[3] 王莉娜, 邓洁, 杨军一, 等. Si和SiC功率器件结温提取技术现状及展望[J]. 电工技术学报, 2019, 34(4): 703-716.

Wang Lina, Deng Jie, Yang Junyi, et al. Junction temperature extraction methods for Si and SiC power devices-a review and possible alternatives[J]. Transa- ctions of China Electrotechnical Society, 2019, 34(4): 703-716.

[4] 张军, 张犁, 成瑜. IGBT模块寿命评估研究综述[J].电工技术学报, 2021, 36(12): 2560-2575.

Zhang Jun, Zhang Li, Cheng Yu. Review of the lifetime evaluation for the IGBT module[J]. Transa- ctions of China Electrotechnical Society, 2021, 36(12): 2560-2575.

[5] Desingu K, Selvaraj R, Chelliah T R. Control of reactive power for stabilized junction temperature in power electronic devices serving to a 250MW asynchronous hydrogenerating unit[J]. IEEE Transa- ctions on Industry Applications, 2019, 55(99): 7584- 7867.

[6] Ciappa M. Selected failure mechanisms of modern power modules[J]. Microelectronics Reliability, 2002, 42(4-5): 653-667.

[7] 王学梅, 张波, 吴海平. 基于失效物理的功率器件疲劳失效机理[J]. 电工技术学报, 2019, 34(4): 717- 727.

Wang Xuemei, Zhang Bo, Wu Haiping. A review of fatigue mechanism of power devices based on physics-of-failure[J]. Transactions of China Electro- technical Society, 2019, 34(4): 717-727.

[8] Wintrich A, Nicolai U, Tursky W, et al. Application manual power semiconductors[M]. Nuremberg: SEMIKRON International, 2011.

[9] Wang Xiang, Castellazzi A, Zanchetta P. Regulated cooling for reduced thermal cycling of power devices[C]//7th International Power Electronics and Motion Control Conference, Harbin, 2012: 238-244.

[10] 吴军科. 非平稳工况变流器IGBT模块结温平滑控制研究[D]. 重庆: 重庆大学, 2015.

[11] Murdock D A, Torres J E R, Connors J J, et al. Active thermal control of power electronic modules[J]. IEEE Transactions on Industry Applications, 2006, 42(2): 552-558.

[12] 罗旭, 王学梅, 吴海平. 基于多目标优化的电动汽车变流器IGBT及开关频率的选择[J]. 电工技术学报, 2020, 35(10): 2181-2193.

Luo Xu, Wang Xuemei, Wu Haiping. Selections of IGBTs and switching frequency of the electric vehicle converter based on multi-objective optimization[J]. Transactions of China Electrotechnical Society, 2020, 35(10): 2181-2193.

[13] Wu Junke, Zhou Luowei, Sun Pengju, et al. Control of IGBT junction temperature in small-scale wind power converter[C]//2014 International Power Electronics and Application Conference and Exposition, Shanghai, 2014: 41-48.

[14] Wei Lixiang, McGuire J, Lukaszewski R A. Analysis of PWM frequency control to improve the lifetime of PWM inverter[J]. IEEE Transactions on Industry Applications, 2011, 47(2): 922-929.

[15] Lemmens J, Vanassche P, Driesen J. Optimal control of traction motor drives under electrothermal con- straints[J]. IEEE Journal of Emerging and Selected Topics in Power Electronics, 2014, 2(2): 249-263.

[16] Falck J, Andresen M, Liserre M. Active thermal control of IGBT power electronic converters[C]// IECON 2015-41st Annual Conference of the IEEE Industrial Electronics Society, Yokohama, 2016: 1-6.

[17] Hofer P, Karrer N, Gerster C. Paralleling intelligent IGBT power modules with active gate-controlled current balancing[C]//27th Annual IEEE Power Elec- tronics Specialists Conference, Baveno, 2002: 1312- 1316.

[18] Wu Liang, Castellazzi A. Temperature adaptive driving of power semiconductor devices[C]//2010 IEEE International Symposium on Industrial Elec- tronics, Bari, 2010: 1110-1114.

[19] Wu T, Castellazzi A. Temperature adaptive IGBT gate-driver design[C]//14th European Conference on Power Electronics and Applications, Birmingham, 2011: 1-6.

[20] Sathik M H M, Prasanth S, Sasongko F, et al. A dynamic thermal controller for power semiconductor devices[C]//2018 IEEE Applied Power Electronics Conference and Exposition (APEC), San Antonio, 2018: 2792-2797.

[21] 桑亚雷, 王学梅, 张波. 基于驱动电压调节的IGBT结温跟踪管控策略及实现[J]. 电工电能新技术, 2019, 38(4): 47-54.

Sang Yalei, Wang Xuemei, Zhang Bo. Tracking control strategy and implementation of IGBTs junction temperature based on gate drive voltage adjustment[J]. Advanced Technology of Electrical Engineering and Energy, 2019, 38(4): 47-54.

[22] Prasobhu P K, Raveendran V, Buticchi G, et al. Active thermal control of GaN-based DC/DC con- verter[J]. IEEE Transactions on Industry Applications, 2018, 54(4): 3529-3540.

[23] Ali S H, Heydarzadeh M, Dusmez S, et al. Lifetime estimation of discrete IGBT devices based on gaussian process[J]. IEEE Transactions on Industry Applications, 2018, 54(1): 395-403.

[24] Broeck C, Ruppert L A, Lorenz R D, et al. Active thermal cycle reduction of power modules via gate resistance manipulation[C]//2018 IEEE Applied Power Electronics Conference and Exposition (APEC), San Antonio, 2018: 3074-3082.

[25] Sun Yaxiu, Sun Li, Esmaeli A, et al. A novel three stage drive circuit for IGBT[C]//1st IEEE Conference on Industrial Electronics and Applications, Singapore, 2006: 1-6.

[26] Engelmann G, Ludecke C, Bundgen D, et al. Experimental analysis of the switching behavior of an IGBT using a three-stage gate driver[C]//8th Inter- national Symposium on Power Electronics for Distributed Generation Systems (PEDG), Florianopolis, 2017: 1-8.

[27] Luo Haoze, Iannuzzo F, Ma Ke, et al. Active gate driving method for reliability improvement of IGBTs via junction temperature swing reduction[C]//7th International Symposium on Power Electronics for Distributed Generation Systems (PEDG), Vancouver, 2016: 1-7.

[28] Trzynadlowski A M, Kirlin R L. Space vector PWM technique with minimum switching losses and a variable pulse rate for VSI[J]. IEEE Transactions on Industrial Electronics, 1997, 44(2): 173-181.

[29] Du Xiong, Li Gaoxian, Sun Pengju, et al. A hybrid modulation method for lifetime extension of power semiconductors in wind power converters[C]//2015 IEEE Applied Power Electronics Conference and Exposition (APEC), Charlotte, 2015: 2565-2570.

[30] Ali S Q, Bhattacharya S, Mascarella D, et al. Thermal management during stalled rotor by conduction loss redistribution[C]//2015 IEEE Transportation Electri- fication Conference and Expo (ITEC), Dearborn, 2015: 1-6.

[31] Falck J, Andresen M, Liserre M. Thermal-based finite control set model predictive control for IGBT power electronic converters[C]//2016 IEEE Energy Con- version Congress and Exposition (ECCE), Milwaukee, 2016: 1-7.

[32] Ozkan G, Papari B, Hoang P H, et al. An active thermal control method for AC-DC power converter with sequence-based control approach[C]//2019 IEEE Electric Ship Technologies Symposium (ESTS), Washington, 2019: 263-267.

[33] Falck J, Buticchi G, Liserre M. Thermal stress based model predictive control of electric drives[J]. IEEE Transactions on Industry Applications, 2018, 54(2): 1513-1522.

[34] Andresen M, Buticchi G, Liserre M. Active thermal control of isolated soft switching DC/DC con- verters[C]//42nd Annual Conference of the IEEE Industrial Electronics Society, Florence, 2016: 6818- 6823.

[35] Dusmez S, Akin B. An active life extension strategy for thermally aged power switches based on the pulse-width adjustment method in interleaved con- verters[J]. IEEE Transactions on Power Electronics, 2016, 31(7): 5149-5160.

[36] 吴军科, 周雒维, 王博, 等. 基于开关轨迹动态调整的变流器内部热管理[J]. 电源学报, 2016, 14(6): 46-52.

Wu Junke, Zhou Luowei, Wang Bo, et al. Internal thermal management of power converter based on switching trace adjustment[J]. Journal of Power Supply, 2016, 14(6): 46-52.

[37] 周雒维, 张益, 王博. 一种基于调节缓冲电容的IGBT热管理方法[J]. 电机与控制学报, 2019, 23(4): 28-36.

Zhou Luowei, Zhang Yi, Wang Bo. IGBT thermal management method based on snubber capacitor[J]. Electric Machines and Control, 2019, 23(4): 28-36.

[38] Wang Bo, Zhou Luowei, Zhang Yi, et al. Active junction temperature control of IGBT based on adjusting the turn-off trajectory[J]. IEEE Transactions on Power Electronics, 2018, 33(7): 5811-5823.

[39] Robinson F. Power electronics converters, appli- cations and design[J]. Microelectronics Journal, 1997, 28(1): 150-106.

[40] Yu Chenyen, Tamura J, Lorenz R D. Optimum DC bus voltage analysis and calculation method for inverters/motors with variable DC bus voltage[J]. IEEE Transactions on Industry Applications, 2013, 49(6): 2619-2627.

[41] Lemmens J, Vanassche P, Driesen J. Dynamic DC- link voltage adaptation for thermal management of traction drives[C]//IEEE Energy Conversion Congress and Expo, Denver, 2013: 180-187.

[42] Wang Xubin, Wang Xuemei, Yuan Xun. An optimal DC bus voltage control method to improve the junction temperature of IGBTs in low speed oper- ations of traction applications[C]//2nd Annual Southern Power Electronics Conference (SPEC), Auckland, 2016: 1-6.

[43] Estima J O, Marques C A J. Efficiency analysis of drive train topologies applied to electric/hybrid vehicles[J]. IEEE Transactions on Vehicular Tech- nology, 2012, 61(3): 1021-1031.

[44] Ma Ke, Liserre M, Blaabjerg F. Reactive power influence on the thermal cycling of multi-MW wind power inverter[J]. IEEE Transactions on Industry Applications, 2013, 49(2): 922-930.

[45] Lesnicar A, Marquardt R. An innovative modular multilevel converter topology suitable for a wide power range[C]//IEEE Bologna Power Tech Con- ference, Bologna, 2003: 1-6.

[46] Bakhshizadeh M K, Ma K, Loh P C, et al. Indirect thermal control for improved reliability of modular multilevel converter by utilizing circulating current[C]// 2015 IEEE Applied Power Electronics Conference and Exposition (APEC), Charlotte, 2015: 2167-2173.

[47] Tu Qingrui, Xu Zheng, Xu Lie. Reduced switching- frequency modulation and circulating current suppression for modular multilevel converters[J]. IEEE Transactions on Power Delivery, 2011, 26(3): 2009-2017.

[48] Yang Yongheng, Koutroulis E, Sangwongwanich A, et al. Minimizing the levelized cost of energy in single-phase photovoltaic systems with an absolute active power control[C]//2015 IEEE Energy Con- version Congress and Exposition (ECCE), Montreal, 2015: 28-34.

[49] Falck J, Andresen M, Liserre M. Active methods to improve reliability in power electronics[C]//43rd Annual Conference of the IEEE Industrial Electronics Society, Beijing, 2017: 7923-7928.

[50] Liserre M, Andresen M, Costa L, et al. Power routing in modular smart transformers: active thermal control through uneven loading of cells[J]. IEEE Industrial Electronics Magazine, 2016, 10(3): 43-53.

[51] Ko Y, Andresen M, Buticchi G, et al. Power routing for cascaded H-bridge converters[J]. IEEE Transa- ctions on Power Electronics, 2017, 32(12): 9435- 9446.

[52] Yan Hao, Buticchi G, Yang Jiajun, et al. Active thermal control for modular power converters in multi-phase permanent magnet synchronous motor drive system[J]. IEEE Access, 2021, 9: 7054-7063.

[53] Blasko V, Lukaszewski R, Sladky R. On line thermal model and thermal management strategy of a three phase voltage source inverter[C]//34th IAS Annual Meeting, Phoenix, 1999: 1423-1431.

[54] Yang Shaoyong, Xiang Dawei, Bryant A, et al. Condition monitoring for device reliability in power electronic converters: a review[J]. IEEE Transactions on Power Electronics, 2011, 25(11): 2734-2752.

[55] Kovaevi I F, Drofenik U, Kolar J W. New physical model for lifetime estimation of power modules[C]// Power Electronics Conference, Sapporo, 2010: 2106- 2114.

[56] 王博. 基于寿命模型的IGBT模块结温管理研究[D]. 重庆: 重庆大学, 2018.

[57] 姚芳, 胡洋, 李铮, 等. 基于结温监测的风电IGBT热安全性和寿命耗损研究[J]. 电工技术学报, 2018, 33(9): 2024-2033.

Yao Fang, Hu Yang, Li Zheng, et al. Study on thermal safety and lifetime consumption of IGBT in wind power converters based on junction temperature monitoring[J]. Transactions of China Electrotechnical Society, 2018, 33(9): 2024-2033.

[58] Chen Ying, Men Weiyang, Yuan Zenghui, et al. Nonlinear damage accumulation rule for solder life prediction under combined temperature profile with varying amplitude[J]. IEEE Transactions on Com- ponents, Packaging and Manufacturing Technology, 2019, 9(1): 39-50.

[59] Zhang Jun, Du Xiong, Zeng Cheng, et al. A lifetime extension strategy for power devices in the wind power converters based on the distribution characteri- stics of consumed lifetime[C]//2017 IEEE Applied Power Electronics Conference and Exposition (APEC), Tampa, 2017: 761-766.

[61] Kaczorowski D, Michalak B, Mertens A. A novel thermal management algorithm for improved lifetime and overload capabilities of traction converters[C]// 17th European Conference on Power Electronics and Applications, Geneva, 2015: 1-10.

[62] Andresen M, Buticchi G, Falck J, et al. Active thermal management for a single-phase H-bridge inverter employing switching frequency control[C]// PCIM Europe 2015, Nuremberg, 2015: 1-8.

[63] Weckert M, Jörg Roth-Stielow. Chances and limits of a thermal control for a three-phase voltage source inverter in traction applications using permanent magnet synchronous or induction machines[C]//14th European Conference on Power Electronics and Applications, Birmingham, 2011: 1-10.

[64] Blasko V, Lukaszewski R, Sladky R. On line thermal model and thermal management strategy of a three phase voltage source inverter[C]//Thirty-Forth IAS Annual Meeting, Phoenix, 1999: 1423-1431.

[65] Wu Junke, Zhou Luowei, Sun Pengju, et al. Smooth control of insulated gate bipolar transistors junction temperature in a small-scale wind power converter[J]. IET Power Electronics, 2016, 9(3): 393-400.

[66] Prasobhu P K, Buticchi G, Brueske S, et al. Gate driver for the active thermal control of a DC/DC GaN-based converter[C]//2016 IEEE Engery Con- version Congress and Exposition (ECCE), Milwaukee, 2016: 1-8.

[67] Soldati A, Dossena F, Pietrini G, et al. Thermal stress mitigation by active thermal control: architectures, models and specific hardware[C]//2017 IEEE Energy Conversion Congress and Exposition (ECCE), Cincinnati, 2017: 3822-3829.

[68] Ugur E, Dusmez S, Akin B. An investigation on diagnosis-based power switch lifetime extension strategies for three-phase inverters[J]. IEEE Transa- ctions on Industry Applications, 2019, 55(2): 2064- 2075.

[69] Chen Quan, Chen Zhe, Wang Qunjing, et al. Analyze and improve lifetime in 3L-NPC inverter from power cycle and thermal balance[C]//17th International Con- ference on Electrical Machines and Systems (ICEMS), Hangzhou, 2014: 974-980.

[70] Weckert M, Jörg Roth-Stielow. Chances and limits of a thermal control for a three-phase voltage source inverter in traction applications using permanent magnet synchronous or induction machines[C]//14th European Conference on Power Electronics and Applications, Birmingham, 2011: 1-10.

[71] Sujod M Z, Erlich I, Engelhardt S. Improving the reactive power capability of the DFIG-based wind turbine during operation around the synchronous speed[J]. IEEE Transactions on Energy Conversion, 2013, 28(3): 736-745.

[72] Ma Ke, Blaabjerg F. Modulation methods for neutral- point-clamped wind power converter achieving loss and thermal redistribution under low-voltage ride- through[J]. IEEE Transactions on Industrial Elec- tronics, 2014, 61(2): 835-845.

[73] Lemmens J, Vanassche P, Driesen J. Optimal control of traction motor drives under electrothermal con- straints[J]. IEEE Journal of Emerging and Selected Topics in Power Electronics, 2014, 2(2): 249-263.

[74] He Jiangbiao, Wei Lixiang, Demerdash N A O. Power cycling lifetime improvement of three-level NPC inverters with an improved DPWM method[C]// Applied Power Electronics Conference and Exposition (APEC), Long Beach, 2016: 2826-2832.

[75] Kaku B. Switching loss minimized space vector PWM method for IGBT three-level inverter[J]. IEE Proceedings-Electric Power Applications, 1997, 144(3): 182-190.

[76] Blaabjerg F, Ma Ke. Thermal optimised modulation methods of three-level neutral-point-clamped inverter for 10MW wind turbines under low-voltage ride through[J]. IET Power Electronics, 2012, 5(6): 920- 927.

[77] Ko Y, Andresen M, Buticchi G, et al. Thermally compensated discontinuous modulation strategy for cascaded H-bridge converters[J]. IEEE Transactions on Power Electronics, 2017, 33(3): 2704-2713.

[78] Mughis M A, Sudiharto I, Ferdiansyah I, et al. Design and implementation of partial M-type zero voltage resonant circuit interleaved bidirectional DC-DC converter (energy storage and load sharing)[C]// International Electronics Symposium on Engineering Technology and Applications, Bali, 2018: 123-128.

[79] Polom T A, Wang Boru, Lorenz R D. DTj control of switching power devices at thermal boundaries via physics-based loss manipulation[C]//2016 IEEE EnergyConversion Congress and Exposition (ECCE), Milwaukee, 2016: 1-8.

[80] Sathik M H M, Prasanth S, Sasongko F, et al. A dynamic thermal controller for power semiconductor devices[C]//2018 IEEE Applied Power Electronics Conference and Exposition, San Antonio, 2018: 2792- 2797.

[81] Weckert M, Jörg Roth-Stielow. Chances and limits of a thermal control for a three-phase voltage source inverter in traction applications using permanent magnet synchronous or induction machines[C]//14th European Conference on Power Electronics and Applications, Birmingham, 2011: 1-10.

[82] Yu Chenyen, Tamura J, Lorenz R D. Control method for calculating optimum DC bus voltage to improve drive system efficiency in variable DC bus drive systems[C]//Energy Conversion Congress & Exposition, Raleigh, 2012: 2992-2999.

[83] Zhang Jianwen, Wang Jiacheng, Cai Xu. Active thermal control-based anticondensation strategy in paralleled wind power converters by adjusting reactive circulating current[J]. IEEE Journal of Emerging and Selected Topics in Power Electronics, 2018, 6(1): 277-291.

[84] Raveendran V, Andresen M, Buticchi G, et al. Thermal stress based power routing of smart trans- former with CHB and DAB converters[J]. IEEE Transactions on Power Electronics, 2020, 35(4): 4205-4215.

[85] Ko Y, Raveendran V, Andresen M, et al. Thermally compensated discontinuous modulation for MVAC/ LVDC building blocks of modular smart transfor- mers[J]. IEEE Transactions on Power Electronics, 2020, 35(1): 220-231.

[86] Kaczorowski D, Michalak B, Mertens A. A novel thermal management algorithm for improved lifetime and overload capabilities of traction converters[C]// 17th European Conference on Power Electronics and Applications, Geneva, 2015: 1-10.

[87] Murdock D A, Torres J E R, Member, et al. Active thermal control of power electronic modules[J]. IEEE Transactions on Industry Applications, 2006, 42(2): 552-558.

[88] Weckert M, Jörg Roth-Stielow. Chances and limits of a thermal control for a three-phase voltage source inverter in traction applications using permanent magnet synchronous or induction machines[C]//14th European Conference on Power Electronics and Applications, Birmingham, 2011: 1-10.

[89] Lemmens J, Vanassche P, Driesen J. Optimal control of traction motor drives under electrothermal con- straints[J]. IEEE Journal of Emerging & Selected Topics in Power Electronics, 2014, 2(2): 249-263.

[90] Andresen M, Liserre M, Buticchi G. Review of active thermal and lifetime control techniques for power electronic modules[C]//16th European Conference on Power Electronics and Applications, Lappeenranta, 2014: 1-10.

Review on Active Thermal Control Methods Based on Junction Temperature Swing Smooth Control of IGBTs

Abstract Served as core devices in power converters, IGBT devices are used in electric vehicles, rail transit, aerospace, and power systems. However, the junction temperature of IGBT devices swings dramatically due to the harsh operating environment. Hence, under the continuous impact of thermal stress, IGBT devices suffer degradations, which affects the reliability of system operation. At present, domestic and foreign scholars have carried out a lot of research work regarding internal thermal management to extend the operating lifetime. Simultaneously, various active thermal management methods have also been proposed, which are of great significance to delay the aging rate of power devices and improve the reliability of systems. Firstly, this paper clarifies and summarizes the principles and characteristics of the existing methods of active thermal control for IGBTs from the perspective of device level and the system level respectively. Secondly, the effects of the active thermal control methods based on the lifetime evaluation model of IGBTs are evaluated quantitatively. Finally, these methods are comprehensively compared and analyzed from the mitigated degree of the thermal stress, the difficulty of realization, the degree of the lifetime extension and the scope of the application. And the exploration direction of the active thermal control for IGBT devices is prospected, which provides a meaningful reference for the health management of IGBT devices.

keywords:Active thermal control, junction temperature smoothing, loss control, reliability

DOI: 10.19595/j.cnki.1000-6753.tces.210144

中图分类号:TM46

魏云海 男,1996年生,硕士研究生,研究方向为功率半导体器件可靠性。E-mail: wyh55043@163.com

赖 伟 男,1986年生,副教授,博士生导师,研究方向为电力电子器件可靠性寿命建模和状态监测等。E-mail: laiweicqu@126.com(通信作者)

收稿日期 2021-01-27

改稿日期 2021-05-17

国家重点研发计划(2018YFB0905800)、国家自然科学基金(51707024)、山西省揭榜招标(20201101017)、中央高校基本科研业务费(2020CDJQY-A026)和国家自然科学基金-智能电网联合基金重点(U1966213)资助项目。

(编辑 陈 诚)