(1)

(1)

摘要 低压断路器开断过程产生的电弧是影响其开断性能的重要因素,研究并优化低压断路器灭弧性能是提高其品质的关键。该文提出一种磁流体仿真与正交试验融合设计的灭弧性能优化新方法。建立了基于磁流体理论的电弧等离子体模型,研究了跑弧道形状、灭弧栅片数量、横向磁场、灭弧室压力等对灭弧性能的影响,得出优化因素组合及变量范围。在此基础上,建立了多维电弧参量测试系统,将磁流体仿真与正交试验进行融合,分别设计了四因素三水平、四因素四水平正交试验,融合后获得五个因素对灭弧性能影响强弱的排序为:灭弧室压力、横向磁场、跑弧道形状、栅片数及触头材料。最后结果表明,灭弧室压力、横向磁场、跑弧道弧度、触头Agcd比例变大均能减小电弧转移时间,栅片为7片时电弧转移效果最好。

关键词:灭弧室 电弧仿真 灭弧性能 正交试验

短路分断能力是衡量低压断路器性能的重要指标,断路器开断短路电流过程中,伴随着高温、高热电弧产生,电弧长时间燃烧对断路器触头、灭弧室、外壳产生严重侵蚀,需要采取相应的灭弧手段,有效熄灭电弧,提升产品分断能力。结构优化是一种提升断路器灭弧性能的有效手段,如文献[1]提出了在磁轭处增加导弧板的方法,使电弧在触头开断时被导弧板引导至灭弧室内,改进灭弧效果。文献[2]研究了低压直流断路器引弧板材料对电弧电动力的影响。文献[3]则通过实验的方法研究了断路器分断过程中燃弧时间与灭弧栅片数量之间的关系,进而对灭弧室进行优化设计。文献[4]建立了基于Ansys的低压断路器灭弧室内多物理场仿真模型,模型研究结果表明,采用铁磁性材料的灭弧栅片有助于将电弧分割成短弧,利于灭弧。文献[5]建立了断路器电弧运动仿真模型,研究了不同引弧板形状的影响关系,得出利于电弧转移的引弧板结构和 形状。

提高产品分断能力的另一类研究是提升及优化触头材料性能,如文献[6]提出微型断路器触头采用纳米钨铜材料代替普通纯铜合金,可以降低断路器的电弧放电。文献[7]研究了触头材料对电弧特性的影响,定量测定了六种纯金属阴极(Cu、W、Mo、Fe、Cr、Al)在轴向磁场作用下大电流真空电弧收缩特性的影响。实验结果表明,在扩散电弧模式下,阴极材料会影响真空电弧的收缩特性,与Cu、Fe、Cr和Al相比,以W和Mo为阴极的真空弧柱收缩更为严重。文献[8]则研究了50Hz、400Hz两种频率下银基合金电触头材料的熔焊和燃弧性能。在文献[9]中,主要研究了新型触头材料的制备方法,如将金属元素Bi与Ag、Sn粉经机械合金化得到合金粉末,研究其内氧化性能和抗烧蚀能力。文献[10-11]分别对银基触头材料和铜基材料的电弧侵蚀特性进行了研究,文献[12-13]则研究了高压环境下触头的烧蚀和分断能力提升问题,分别从介质恢复影响关系和烧蚀理论建模的角度,研究改善触头抗烧蚀性能的优化方法和思路。

第三类研究主要从改变电弧分断时的外部条件入手,研究电磁场、产气材料、电流频率等条件改变时对电弧磁流体运动特性的影响。如文献[14]研究了气吹作用对CO2、CO2/C4-PFN、CO2/C5-PFK混合气体燃弧特性的影响。文献[15]研究了C4F7O-CO2混合气体自由燃弧电弧运动的特性。文献[16-18]则基于数值和电磁仿真的方法,研究了湍流热传导、灭弧室出气口、磁场分布等条件与灭弧能力的影响关系问题。文献[19]研究了直流真空开关电弧磁场调控对电弧运动的影响。文献[20]研究了电流频率对电弧运动的影响。

综合目前国内外研究现状,其主要存在两方面的问题:①影响断路器灭弧室灭弧能力的影响因素非常多,现有研究主要从单一角度对灭弧室性能进行优化,如结构角度、材料角度或者外部因素角度等,存在一定局限性;②单纯基于仿真的优化方法,理想化的假设条件较多,仿真结果存在误差,从而导致优化结果的不确定性。针对上述问题,本文从综合化角度入手,将影响灭弧性能的诸多因素进行综合考虑,提出一种磁流体仿真与正交试验融合设计的灭弧室性能优化新方法,依据工程实践,在灭弧室结构、触头材料和外部条件等因素中确立影响灭弧室的主要参数,采用多参数、多水平正交试验确定优化的参数取值。为了解决参数水平过多对于实际样品制作造成的困难,首先,提出融合磁流体计算的方法,建立了基于磁流体理论的电弧等离子体模型,通过仿真确立参数的影响范围;其次,在实际物理样本基础上,通过磁流体模型计算结果为多水平正交试验提供更多样本,补充水平数,从而在节省研究成本和周期的条件下,最大化正交优化设计的效果,同时避免单纯依靠仿真计算给优化结果带来的局限性和不确定性。

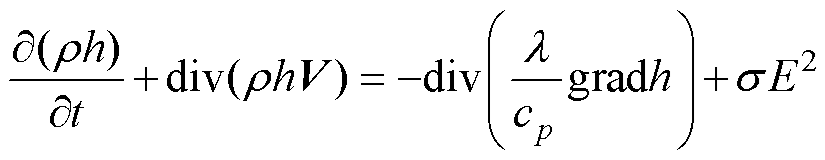

微型断路器灭弧室腔体中的电弧等离子体行为通过气体动力学和电磁相互作用来确定[21-25]。通过使用Navier-Stokes方程和能量守恒方程来表达气体动力学。使用麦克斯韦方程表达电场和磁场。模拟区域内的电弧和空气应遵循质量连续性,并使用质量连续性方程进行描述,有

(1)

(1)

式中,r 为等离子体的密度,它取决于局部温度;t为计算时间;V为局部等离子体的速度矢量。

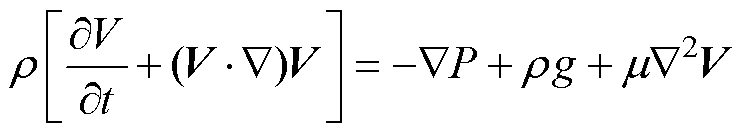

为了得到速度矢量,需求解动量守恒方程,动量变化率等于作用力,由Navier-Stokes方程描述,有

(2)

(2)

式中,P为流体的压力;m 为流体的动力黏度。方程等式左边两项为电弧等离子体单元的动量变化率,从左到右分别为时间项和对流项,方程等式右边三项从左到右依次为作用在电弧等离子体单元上的压力、体积力和粘性力。将式(2)离散化计算,有

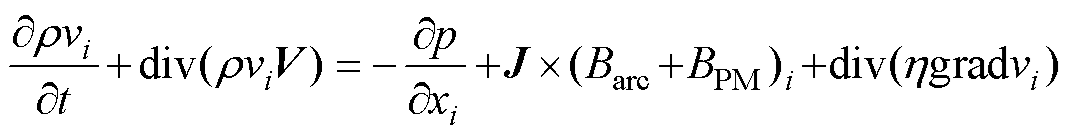

(3)

(3)

式中,vi为速度矢量的第i个分量;h 为电弧动态黏度;p为电弧内部气压;J为电流密度矢量;B为总磁通密度,由电弧本身产生的磁场Barc和永磁体产生的磁场BPM组成。施加在电弧的体积力是由电弧本身提供的自生磁场以及由永磁体提供的外部磁场在电弧电流上产生的洛伦兹力,因此,对每个单元施加的洛伦兹力是由J×B表示。通过求解熵的局部温度的能量守恒方程如式(4)所示,焦耳热量在每个单元中产生的能量与熵变通过传导和对流进出的热量平衡。

(4)

(4)

式中,h为焓;l 为导热系数;cp为恒压下的比热容;s 为电导率;E为电场强度。在这个定标器热控制方程中,电弧热源s E2是由电弧柱内的巨大电流密度产生的焦耳热。

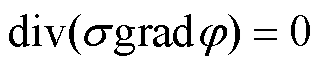

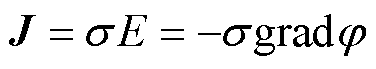

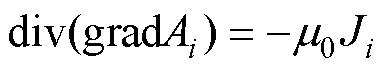

通过求解式(5)~式(8)所示的电磁学方程,得到电流密度,电场以及电弧本身产生的磁场分别为

(5)

(5)

(6)

(6)

(7)

(7)

(8)

(8)

式中,j 为电动势;A为磁矢位;Ai为A第i分量;Ji为电流密度矢量第i个分量;m0为真空磁导率。

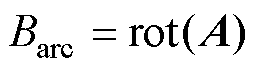

灭弧室中电弧等离子体涉及气体动力学、热传递和电磁场相互作用的复杂物理耦合过程[26-27]。为了降低电弧等离子体物理的复杂性,本文进行了一些假设:①灭弧室中的电弧等离子体是一种热等离子体,假设处于局部热力学平衡(Local Thermody- namic Equilibrium, LTE)状态;②灭弧室内气体假设为纯氮气;③触头材料及跑弧道采用纯铜材料; ④简化灭弧室及触头结构,仅保留触头、跑弧道、灭弧栅片。灭弧室模型仿真过程如图1所示。

图1 灭弧室模型仿真过程

Fig.1 Simulation process diagram of arc extinguishing chamber model

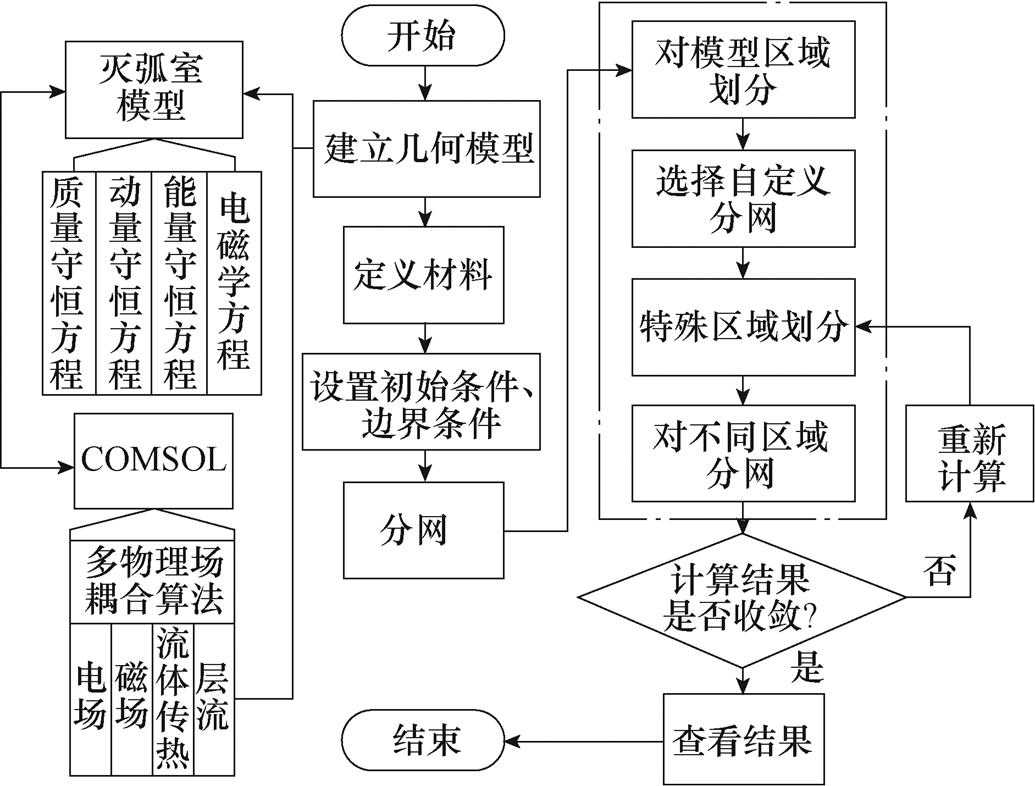

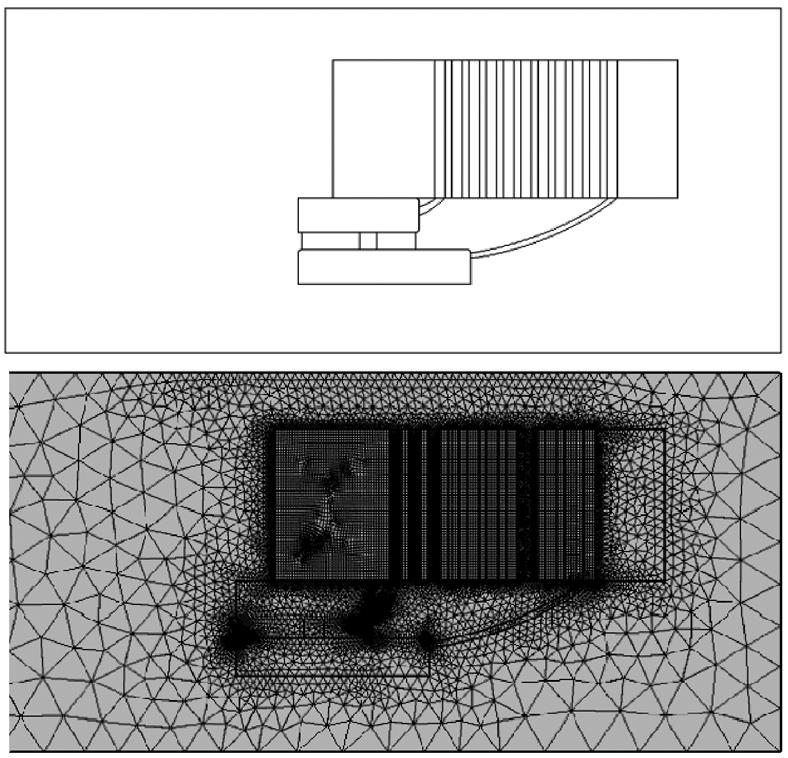

首先,建立灭弧室几何模型,简化几何模型及网格划分如图2所示,设定多物理场仿真耦合算法,包含电场、磁场、流体传热和层流模块,仿真模型满足能量守恒、质量守恒及电磁学方程[28-29]。其次,定义灭弧室触头、跑弧道、灭弧栅片的材料属性,设置边界条件及仿真参数,仿真参数见表1。然后,对不同部分进行网格划分,模型设置完成。最后,进行运算并得出结果。表1中,设置了灭弧室气压初始值,触头电压、电弧电流大小,负载情况,设置了初始温度及灭弧室内部的压力,并对驱动电弧运行的磁场初始值进行设定。

图2 简化几何模型及网格划分

Fig.2 Simplified geometric model and meshing diagram

表1 仿真参数

Tab.1 Simulation parameters

参 数数 值 压力初始值1个大气压 初始温度/K300 触头横向磁通密度初始值/mT10 触头施加电压/V230 设定负载电流/A1 000 负载选择阻性

1.3.1 跑弧道变化对电弧运动的影响

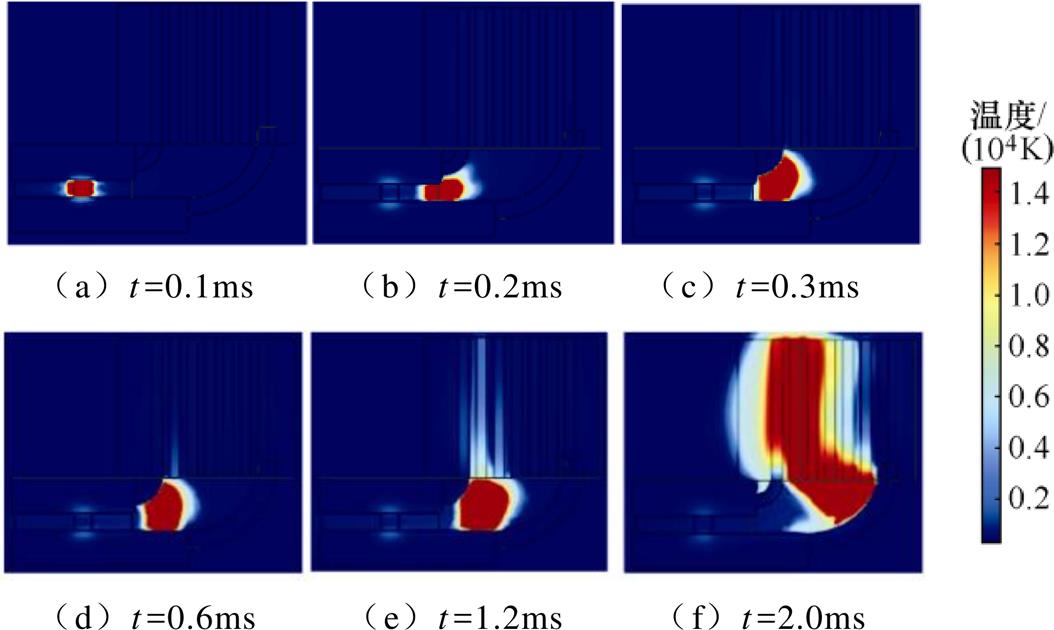

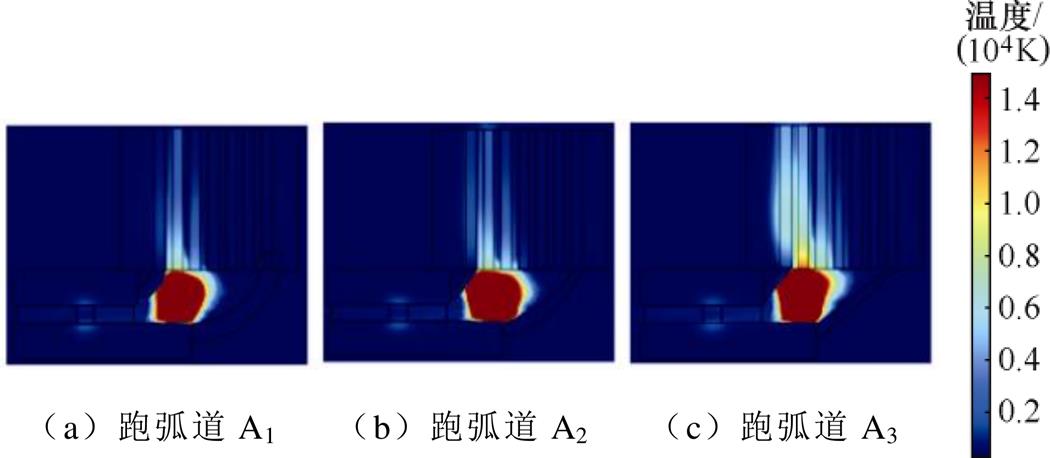

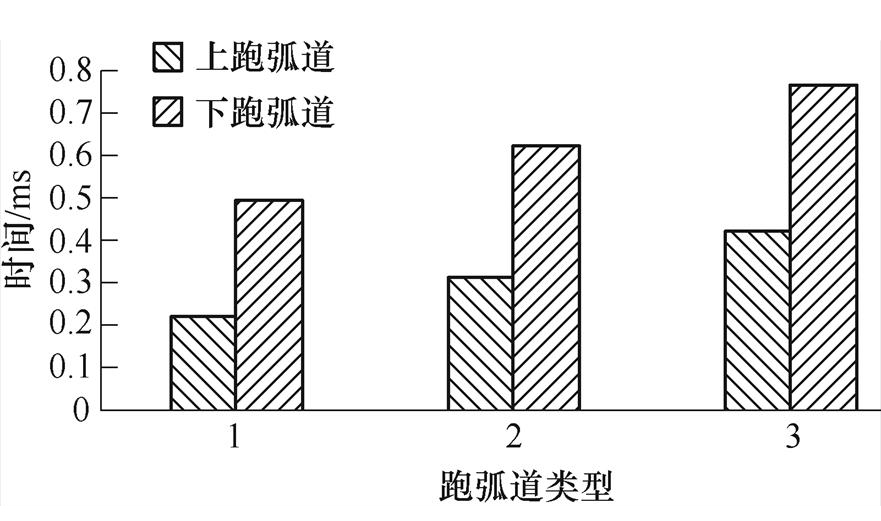

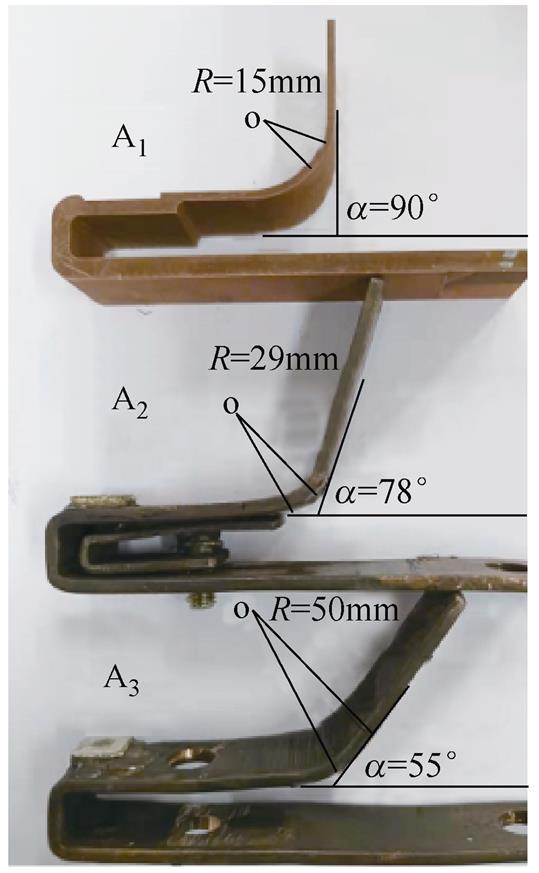

在几何模型中,如图2所示,有两条跑弧道,根据视图相对位置,称为上跑弧道和下跑弧道,通过改变上、下跑弧道的弧度变化,来对比电弧从触头转移到灭弧栅片的时间。通过对三种不同弧度的上下跑弧道进行对比,仿真计算得出电弧从触头之间转移到上跑弧道再到灭弧室的时间,电弧不同时刻下温度变化仿真过程如图3所示,是电弧两端从触头之间转移到上跑弧道、下跑弧道再到灭弧室的全过程动态温度变化过程。图4为三组不同弧度的上、下跑弧道对电弧转移的对比,跑弧道弧度及水平夹角等参数见表2,上跑弧道水平夹角保持不变,仅改变弧度,表中,R1为上跑弧道圆弧半径,R2为下跑弧道圆弧半径,a 为下跑弧道水平夹角。图5为不同跑弧道电弧转移的时间对比,电弧通过对比三种不同弧度的跑弧道仿真结果可以得出,上跑弧道弯曲程度越大,电弧一端转移至灭弧室的时间更短,下跑弧道弯曲弧度越大,电弧另一端转移至灭弧室的时间也更短。

图3 电弧不同时刻下温度变化仿真过程

Fig.3 Simulation process diagram of arc temperature change at different times

图4 电弧在不同弧度跑弧道下仿真对比

Fig.4 Simulation comparison of arc under different arc runways

表2 上下跑弧道参数

Tab.2 Parameters of upper and lower arc running track

序号R1/mmR2/mma/(°) A1121890 A2222978 A3353755

图5 不同弧度跑弧道电弧转移时间对比

Fig.5 Comparison of arc transfer time in different arc runways

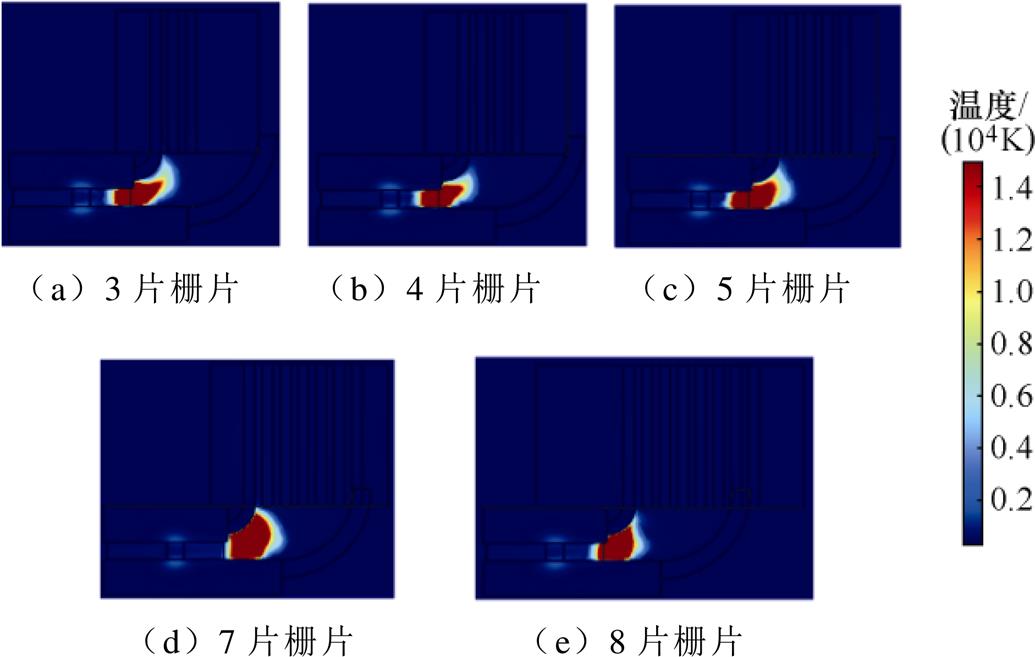

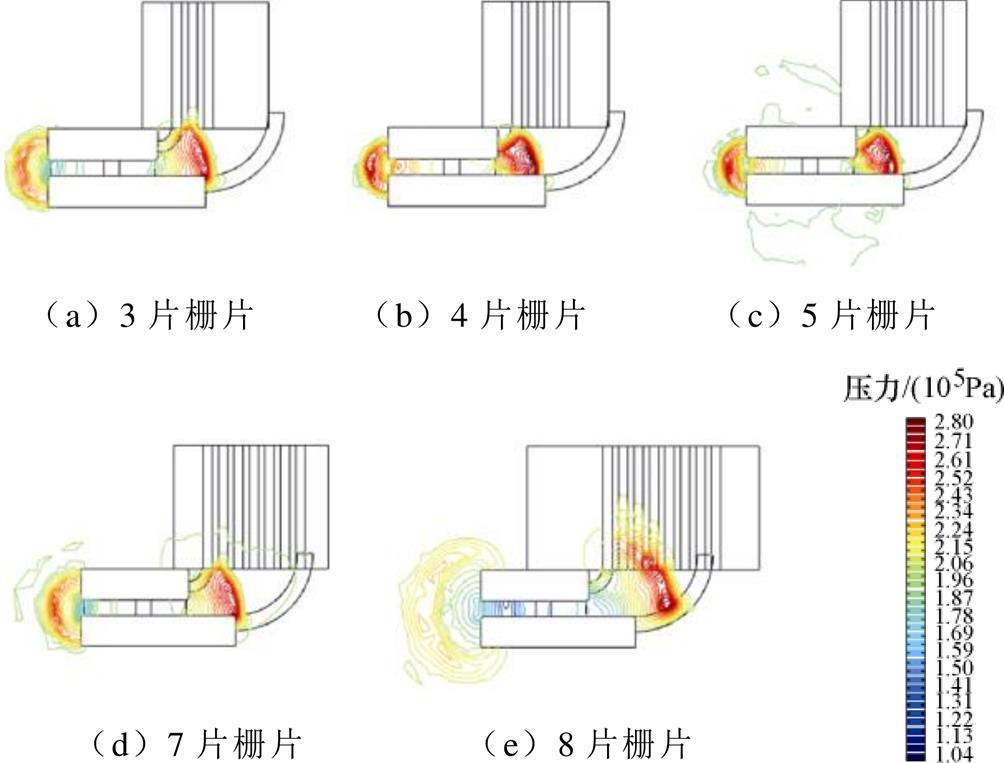

1.3.2 栅片数变化对电弧运动的影响

电弧进入栅片后,它将被分割成许多串联的短弧,电弧电压快速上升,达到限流的目的,进而提高短路分段能力,因此,灭弧栅片是提升灭弧室灭弧特性的重要因素。为研究不同栅片数量对灭弧效果的具体影响,在其他条件均相同的情况下,调整栅片个数分别为3、4、5、7、8,吹弧磁场在10mT磁通密度下开断230V/1 000A阻性负载情况下,经仿真计算得到不同栅片状态下灭弧室内温度场分布、压力分布随时间的变化云图,如图6所示为相同时刻t =0.25ms下不同栅片数电弧转移的对比,从图中可见,图6d电弧在该时刻最先经上跑弧道抵达灭弧室,从仿真结果可以得出,栅片数为7片时,电弧转移速度优于栅片数据为3, 4, 5时的情况,但是栅片数据为8片时,电弧转移速度下降,主要原因是考虑到灭弧室内空间有限,随着栅片数量的增多,栅片与栅片之间的空隙减小,压强增加,t = 0.25ms下不同栅片下灭弧室压力分布如图7所示。灭弧室腔体内压强变大后,如果灭弧栅片后面的排气口保持不变,电弧等离子体进入栅片相对之前而言难度有所提高。因此,可以得出,栅片数据增加有利于电弧切割成短弧,但是当数量增加到一定程度时,会影响电弧转移速度。在本次仿真过程中,7片栅片效果优于3, 4, 5片情况,当栅片数量增加到8片时,电弧从触头转移至灭弧室的时间增加。

图6 在t =0.25ms下不同栅片数灭弧室电弧运动对比

Fig.6 Arc motion of arc extinguishing chamber with different grid number at t =0.25ms comparison diagram

图7 t=0.25ms下不同栅片下灭弧室压力分布

Fig.7 Pressure distribution diagram of arc extinguishing chamber under different grids at t =0.25ms

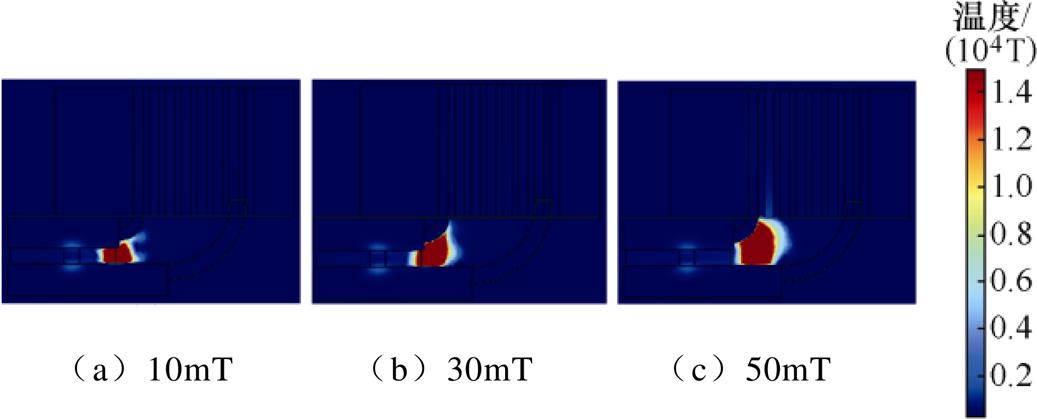

1.3.3 横向磁场变化对电弧的影响

在实际的断路器产品中,可以分别在动静触头连接的弧度较大的导线位置设置增磁块,当电流通过时,可实现横向磁场的增强,有助于加速电弧向灭弧室转移,在本文仿真模型中,直接通过施加横向磁场,磁通分别为10mT、30mT、50mT,在相同的运算时间t =0.25ms下,仿真结果依次如图8a~图8c所示,从图中可以得出以下结论:横向磁场的变化对电弧运动有显著影响,增加横向磁场,电弧转移至灭弧室的时间越短。

图8 t =0.25ms下不同横向磁场对电弧运动的影响

Fig.8 Influence of different transverse magnetic fields on arc motion at t =0.25ms

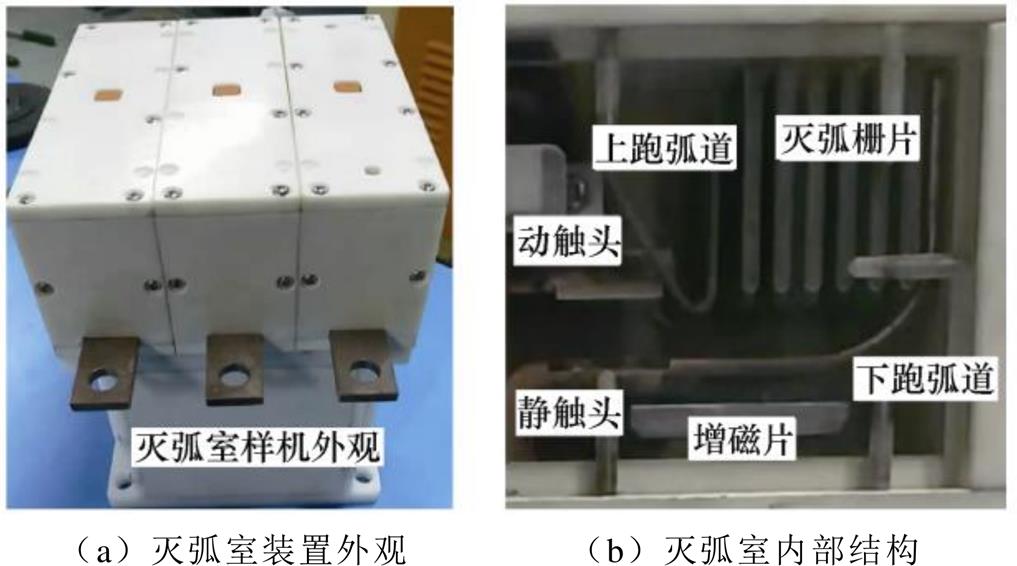

在磁流体仿真分析中做了一些理想化假设,需要通过实验验证仿真的有效性,通过仿真分析已经得出跑弧道、栅片数量、横向磁场与电弧转移过程密切相关。需要通过实验进一步验证,根据仿真的几何模型设计出相应的灭弧室结构,通过正交试验与磁流体仿真融合设计的方法来分析电弧运动过程,对掌握电弧运动规律起关键作用,同时也能为灭弧性能优化提供方案。灭弧室实验样机如图9所示。

图9 自制灭弧室装置实物

Fig.9 Physical drawing of self-made arc extinguishing chamber device

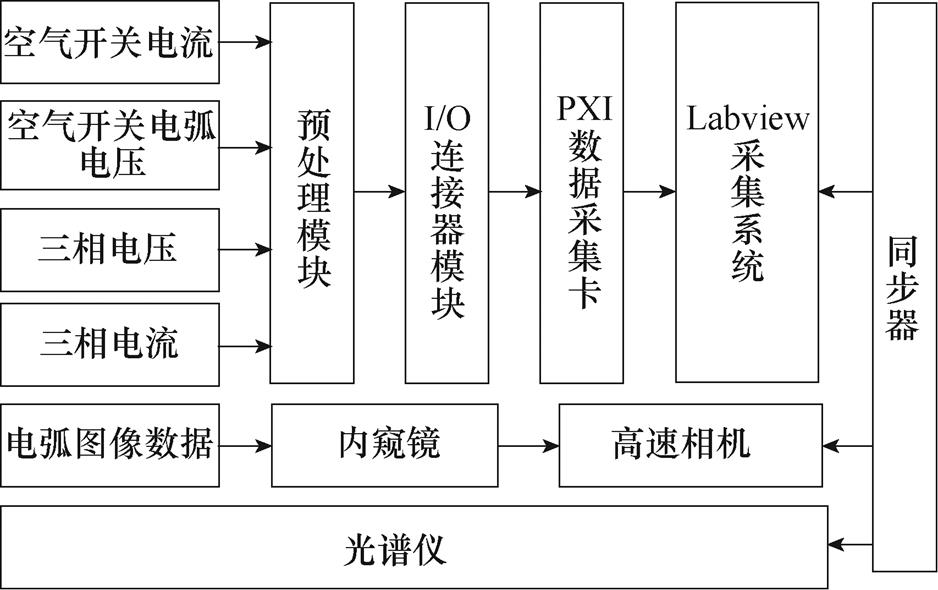

实验中搭建的多维度电弧运动数据采集系统主要有如下特点:电弧产生的音频信号、电弧光谱信号、电信号与图像信号同步采集,准确获取电弧运动细节。系统可同时采集16路电信号、两路电弧图像信号及200~1 200nm的电弧等离子体发射光谱信号。电弧运动数据采集系统框图如图10所示。

图10 电弧运动数据采集系统框图

Fig.10 Block diagram of arc motion data acquisition system

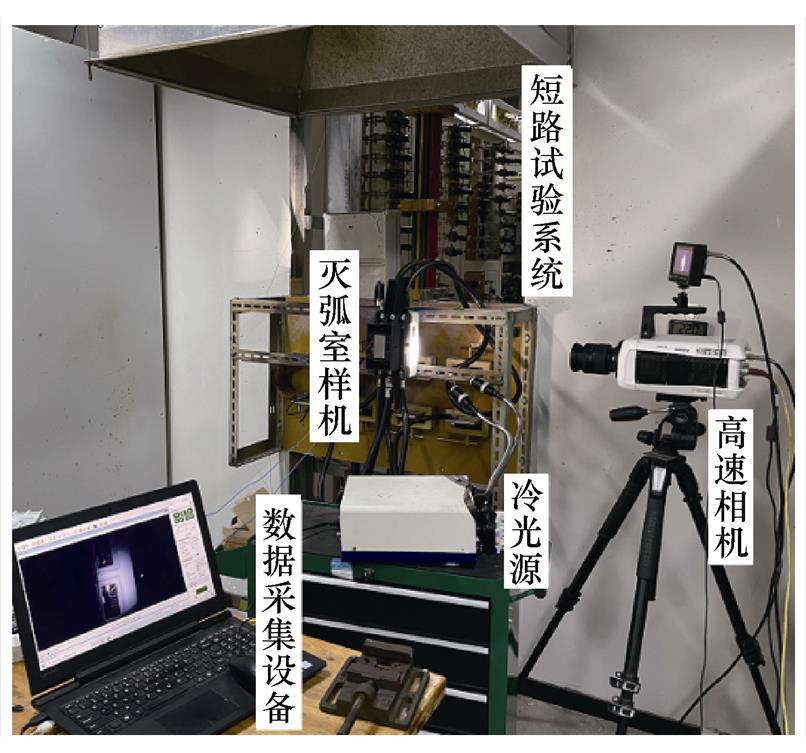

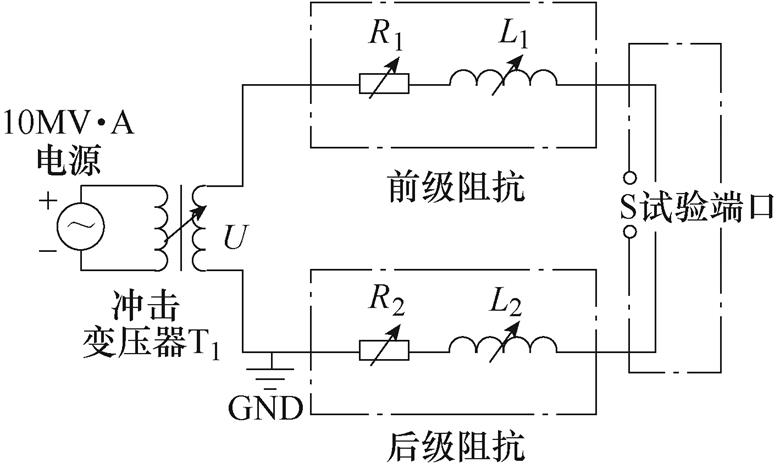

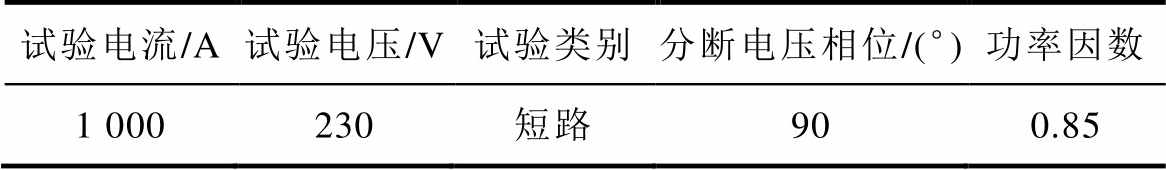

电弧运动图像采集模块采用Phantom V611高速相机与OLYMPUS工业内窥镜Series 5 Borescope组合,采集电弧图像数据速率在512×512分辨率下高达20 000帧/s,高速相机可设置为外部触发或自动捕获功能,在需要两台相机同时拍摄的场合,相机设置成外部同步触发即可。由于高亮弧光会使相机产生过度曝光,因此需在镜头前安装减光镜以此降低相机进光量,才能捕获清晰的电弧图像。对灭弧室样机进行短路试验,试验装置如图11所示,短路试验简化电路如图12所示,短路试验端口可输出电压相位可调的电源电压,当控制台发出合闸信号时,短路系统将接通回路,并有短路电流通过待测的灭弧室样机,高速相机可以快速捕获分断电弧运动过程。试验参数见表3。

图11 电弧采集系统实物

Fig.11 Physical map of arc acquisition system

图12 短路试验简化电路

Fig.12 Simplified short circuit of short circuit test

表3 试验参数

Tab.3 Test parameters

试验电流/A试验电压/V试验类别分断电压相位/(°)功率因数 1 000230短路900.85

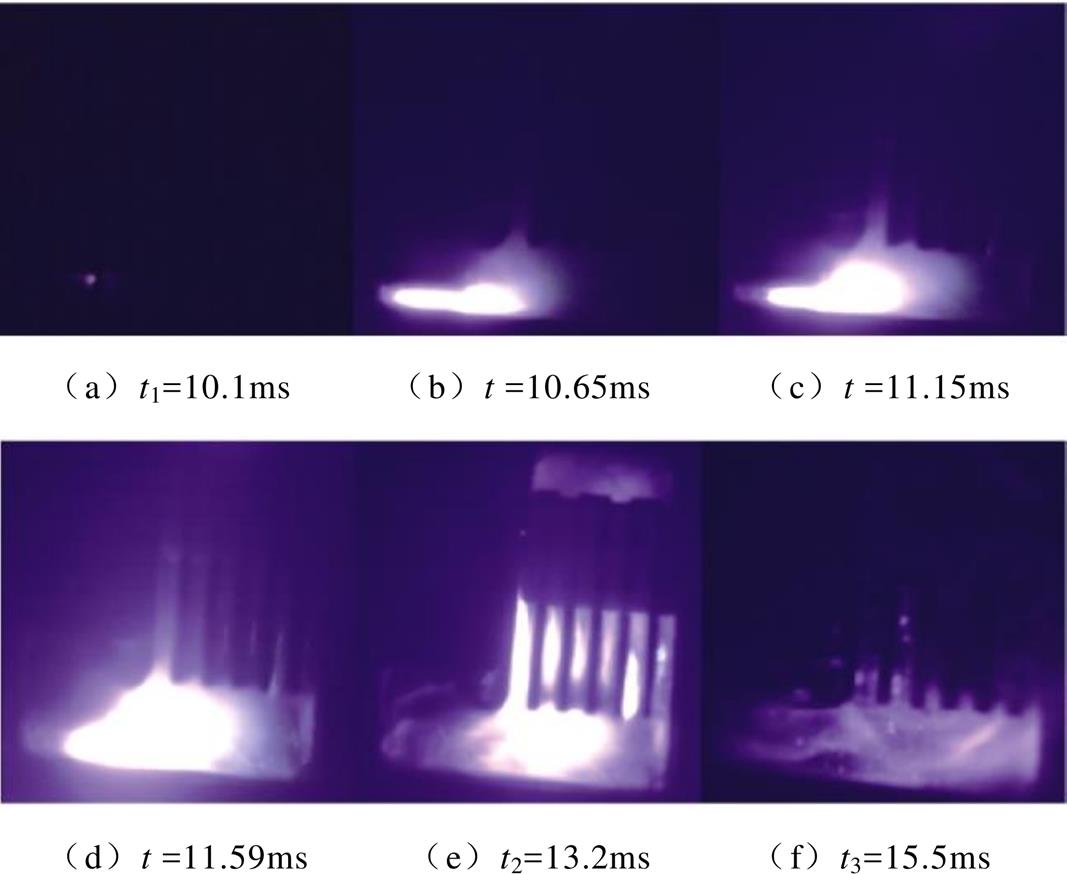

根据图4仿真中三种不同的上、下跑弧道,制作了A1、A2、A3三种不同弧度的下跑弧道实物,如图13所示,分别安装至图9的灭弧室样机中,通过短路试验进行对比。采用A1下跑弧道样品,在220V交流电压下,电压90˚相位时接通1kA短路电流,高速相机清晰记录了触头打开过程各个时刻的电弧运动变化,如图14所示。

图13 不同弧度下跑弧道实物

Fig.13 Physical drawing of arc runways with different radians

图14 灭弧室分断过程不同时刻电弧图像

Fig.14 Arc images at different times during the interrupting process of arc extinguishing chamber

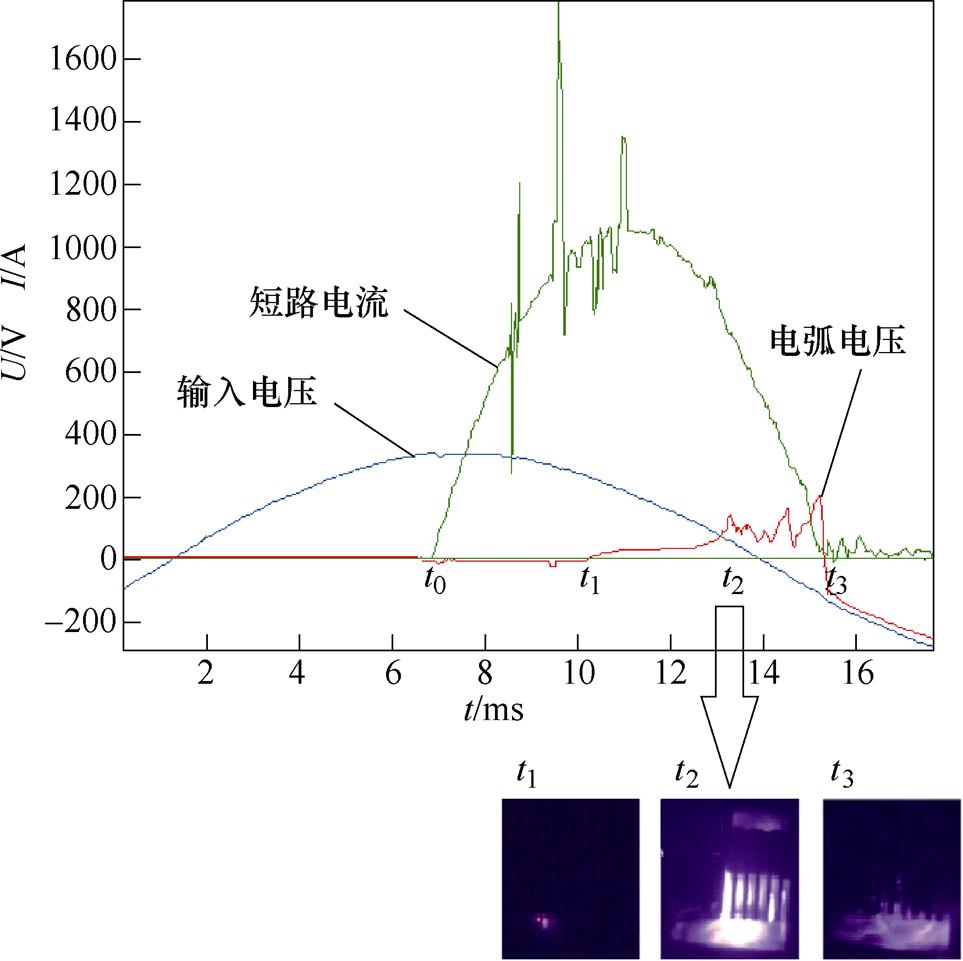

采集图像数据的同时,系统同步采样电弧电信号数据,波形如图15所示,图中,主要有输入电压信号和样品触头之间的电流及电弧电压信号。

图15 灭弧室开断短路电流过程电弧电信号波形

Fig.15 Waveforms of arc electrical signals during MCB contact breaking process

图14与图15表征同一电弧信号,通过图14、图15数据可获得电弧运动特征参数,分析产品的灭弧性能。在图14中,可以测量获得电弧的燃弧时间、电弧转移时间、电弧直径、弧根尺寸等特征参数,在图15中,可以获得单位时间电流变化率、分断时间、燃弧时间、峰值电流等特征参数,可间接计算电弧能量,并依据电弧电压变化趋势判断电弧运动过程。这些参数可用于表征灭弧室产品的性能。

实验样机短路分断时,实质上是将触头间的导通状态变成介质状态,弧隙中同时进行着两个相互联系的过程:介质恢复过程及电压恢复过程。如果介质恢复强度的增长高于电压恢复强度的增长,则能可靠分断电路,且电弧不会重燃[30-35]。

下面将结合图14、图15的t0~t3时刻数据,还原灭弧室触头分断瞬间电弧的运动过程:

(1)在t0时刻接通6kA短路电流,电压相位为0°,接通电流初期,由于动静触头处于导通状态,电流随着输入电压升高急剧上升,电弧电压为零。

(2)到达t1时刻,电流达到3 650A,此时,灭弧室电磁脱扣器受电磁力作用,动触头开始运动,从图14中t1时刻图像可见,是电弧产生初期即起弧阶段,电弧电压从小开始变大,t1之后的短路电流即为电弧电流,还是处于上升阶段。

(3)从t1~t2时间,随着动静触头间隙变大,电弧被拉长,同时,在磁场及气流压强变化等综合作用下,电弧两端弧根分别从静触头、动触头沿上下跑弧道运动,由图14中t在10.65ms、11.15ms、11.59ms三个时刻能清晰地观测到电弧往灭弧栅片方向转移的图像,图15中,电弧电压随着电弧进入灭弧栅片后,电弧被切割成短弧,所以电弧电压由各段短弧叠加,波形升高,此时,电流开始下降,电弧电压为

(9)

(9)

式中,Ua为近阳极电弧电压;Uc为近阴极电弧电压;Up为弧柱电压。当电弧经灭弧室切割后,达到峰值的电弧电压方程可以描述为

(10)

(10)

式中,近极区电压Ua与Uc可以用U1表示;U2为相邻灭弧栅片之间弧柱的电压及近阴极、近阳极电压之和;n为灭弧栅片数。

(4)到了t2时刻,由图15波形可见,电压波形存在波动,表明电弧运动至灭弧栅片位置切割过程中,电弧存在背后击穿现象,电弧反复进出灭弧栅片位置,在一定数值范围内,电弧电压出现多个峰值。经分析,造成该现象的主要原因是灭弧室压力分布不均,电弧所受的电磁力“磁吹”和产气材料的“气吹”效果不足以将电弧从灭弧室吹至排气口。该现象将造成电弧停留在触头及灭弧室的时间延长,会造成温度急剧上升,触头、器壁严重烧蚀,导致灭弧室发生形变,使产品无法在下次短路时可靠切断回路。

(5)t3时刻,由于输入电压过零,电流过零点,此刻弧柱的输入功率趋于零,弧隙中的游离气体由导电状态转变成绝缘状态,触头间建立起几十伏到几百伏的介质强度,使弧隙能承受电压作用而不被击穿。随着触头间的介质恢复电压及工频恢复电压上升,且介质恢复电压不低于工频恢复电压,电弧未发生重燃,至此,动触头已运动至最大开距位置,整个分断过程结束。

评价灭弧室灭弧性能优劣,主要从以下几点判断:

(1)灭弧室开断过程持续时间越短,灭弧性能越好。

(2)电弧从触头转移至灭弧栅片时间,转移时间越短,电弧对触头、壳体造成的烧蚀越小,具有较好性能。

(3)电流峰值电流较小,说明灭弧室有较好的限流效果,电弧能量越小,灭弧效果越好。

(4)电弧电压快速升高至一定值且无明显波动,则说明电弧经栅片切割后,顺利从排气口排出,无背后击穿现象,无重燃现象,具有较好灭弧效果。

(5)实验后验证触头、壳体烧蚀情况,经电弧高温侵蚀后,触头能正常导电,壳体无明显变形者具有较好的灭弧性能。

灭弧性能优化常见的方法主要有:

(1)增大电弧长度,可利用磁场拉伸电弧、增大触头开距、促使弧根沿跑弧道移动而拉长电弧。

(2)提高触头材料熔点,增强触点抗熔性。

(3)灭弧介质压力调节。增大灭弧介质与电弧的相对运动速度,通过选择具有良好产气效果的产气材料,优化灭弧室出气口位置来调节灭弧室压力分布,促使电弧从出气口排出。

(4)触头分断速度调节。分断速度太慢,燃弧时间长,电弧能量高,且对触头、灭弧室的烧蚀严重,分断速度太快,意味着使动触头分断的力加大,容易引起动触头闭合时终压力不足,触头接触电阻变大而导致温升较高。

(5)引弧板或跑弧道的设计。

(6)灭弧栅片数量及材料、包围方式的选择。

本文以自制灭弧室样机为实验对象,着重研究其内部结构不同配置组合对其灭弧能力的影响,融合电弧磁流体仿真分析的结果,选择几组有代表性的试验样品,通过正交试验的方法进一步优化灭弧室的设计。具体方法如下:根据磁流体仿真得出灭弧室结构变化趋势、外部磁场条件变化对电弧转移时间的影响,采用正交试验的方法进行补充验证,可综合得出多种因素对电弧转移的影响:灭弧室跑弧道、灭弧室栅片数量、灭弧室增磁片的选择对电弧转移时间有显著影响,触头材料比例的变化,也影响着产品的灭弧性能。

正交试验设计结果分析主要有极差分析法和方差分析法两种,极差分析法运算简单,能得出因素的主次顺序,能预测出最优水平组合。方差分析法运算较复杂,但是能区分是由因素水平所引起的差异还是由误差所引起试验数据间的差异,可以定量分析因素影响作用的显著性。本文由于融合了磁流体仿真的结果,选用极差分析法便可验证结果的优劣。

样品设计情况如下:动静触头采用不同氧化镉含量的银氧化镉合金材料,尺寸长、宽、高分别为18mm、13.5mm和1.5mm,灭弧栅片材料为铁Q235-A,灭弧室栅片的固定材料为红钢纸板,试验样品其他机械机构相同。确定了跑弧道、栅片、横向磁场增磁片、触头材料银氧化镉(Agcdo)比例四个试验条件作为正交试验设计中的四个因素,每种因素有三种水平,见表2,因素A按图13所示的三种不同弧度跑弧道设置。

试验的结果需代表灭弧室的分断能力及限流能力,能代表限流能力强、分断能力优异的因素有以下几个:电弧转移时间短、电流峰值电流低、电弧能量低、分断时间短等。由于电弧能量Q与峰值电流、电弧转移时间tarc、电弧电压相关,有

(11)

(11)

式中,U、I分别为电弧电压、电弧电流;Dt=tend-tstart为电弧产生到电弧熄灭的时间。因此,本次试验,选择最具代表性的电弧能量来衡量灭弧性能指标,电弧能量越低,代表着灭弧性能越好。

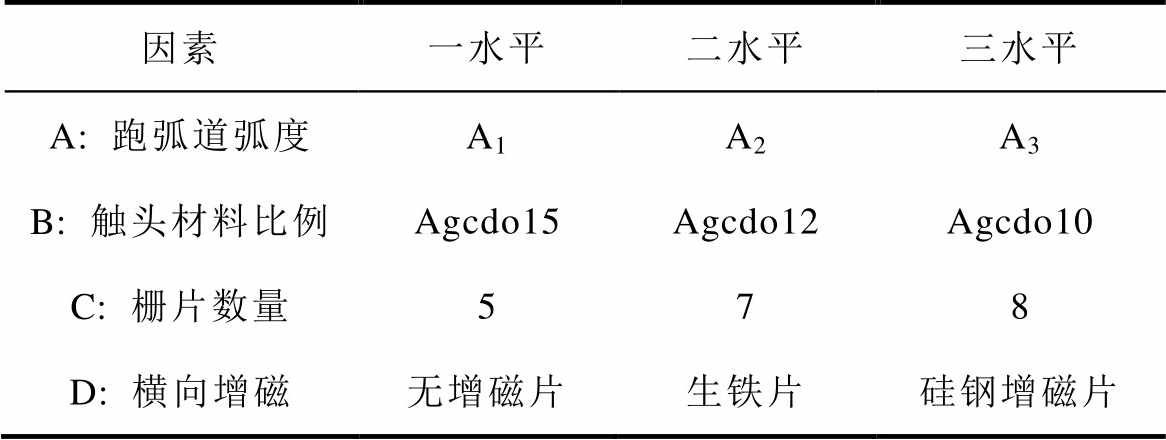

灭弧室结构因素水平见表4。根据表4的因素水平设计一个符合本次试验要求的L9(34)正交表,各因素每个水平重复数相等为m=3,总处理次数n=9,试验样品分别按表3进行配置,试验号1~9分别代表9个不同样品,列号A、B、C、D代表4个不同因素,每个因素按表4的三种水平进行配置,得出表5的主次顺序及最优水平。

表4 灭弧室结构因素水平

Tab.4 Factor-level table of arc extinguishing chamber structure

因素一水平二水平三水平 A: 跑弧道弧度A1A2A3 B: 触头材料比例Agcdo15Agcdo12Agcdo10 C: 栅片数量578 D: 横向增磁无增磁片生铁片硅钢增磁片

表5 正交试验设计与结果

Tab.5 Design and results of orthogonal test

试验号因素电弧能量Q/kJ ABCD 1A1B1C1D15.401 2A1B2C2D23.686 3A1B3C3D32.971 4A2B1C2D33.097 5A2B2C3D15.076 6A2B3C1D25.729 7A3B1C3D24.182 8A3B2C2D35.012 9A3B3C1D15.082 k14.0194.2275.4045.186 k24.6324.5913.9314.532 k34.7594.5944.0763.693 R0.7400.3671.4731.493 主次DCAB 最优水平A1B1C2D3

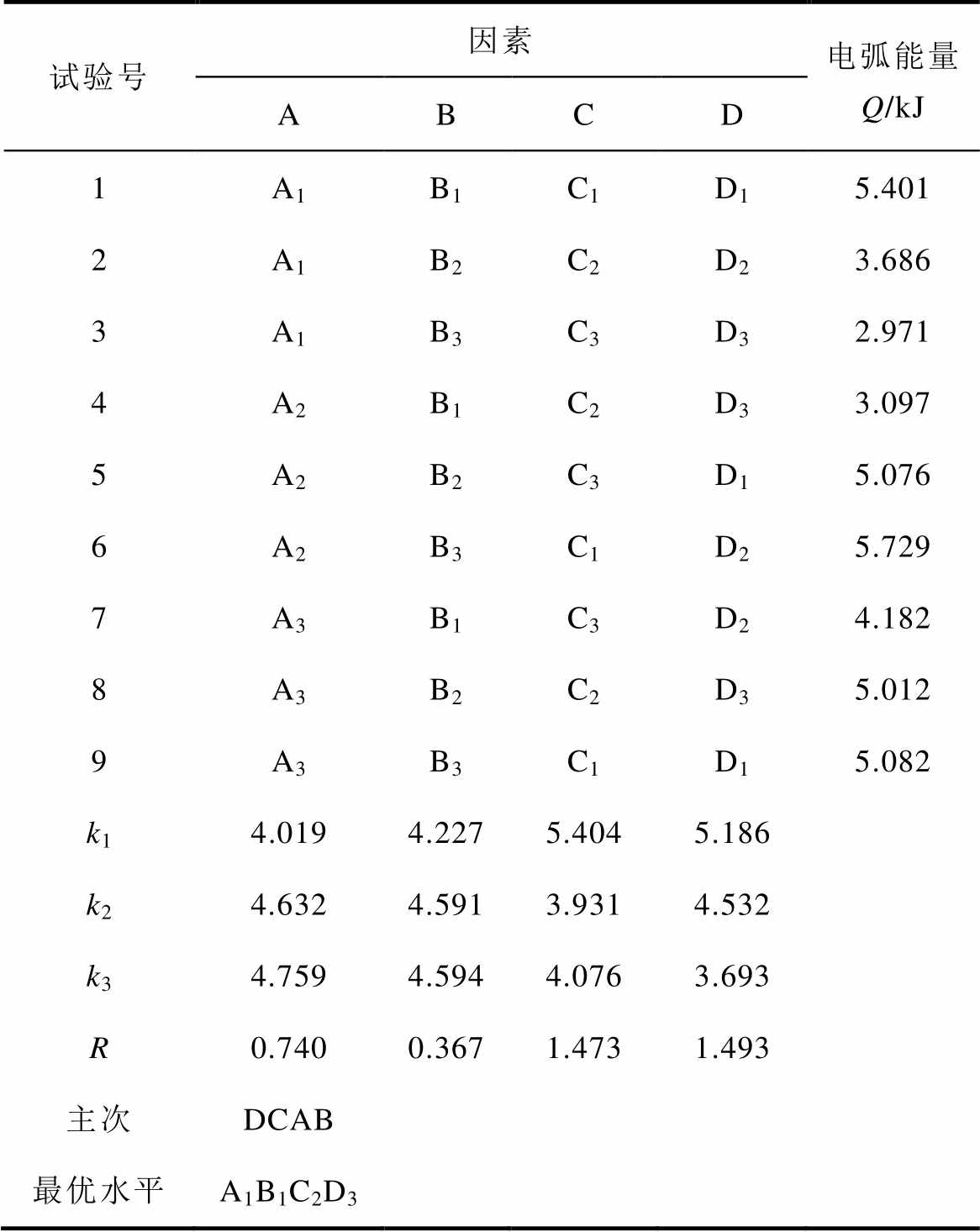

结合表1的磁流体仿真初始条件,充分考虑了在实际样品设计中,难以定量测量灭弧室内电弧压力,因此,仿真模型中将灭弧室压力作为其中一个因素,结合表4设计了灭弧室的四因素四水平,见表6,其中,因素A增加了A4水平——下跑弧道为直线型,根据表6参数构建了表7的正交试验组合,进行仿真计算,输出结果为电弧转移时间。

表6 仿真模型灭弧室结构因素水平

Tab.6 Level table of structural factors of arc extinguishing chamber of simulation model

因素一水平二水平三水平四水平 A: 跑弧道弧度A1A2A3A4 B*: 灭弧室压力(标准大气压)11.523 C: 栅片数量3578 D: 横向增磁/mH0103050

表7 四因素四水平正交试验

Tab.7 Four factor four level orthogonal experiment

试验号因 素 AB*CD 1A1B*1C1D1 2A1B*2C2D2 3A1B*3C3D3 4A1B*4C4D4 5A2B*1C2D3 6A2B*2C1D4 7A2B*3C4D1 8A2B*4C3D2 9A3B*1C3D4 10A3B*2C4D3 11A3B*3C2D1 12A3B*4C2D1 13A4B*1C4D2 14A4B*2C3D1 15A4B*3C2D4 16A4B*4C1D3 主次B*DCA 最优水平A1B*4C3D4

正交试验是研究多因素多水平的有效方法,依据灭弧室样机的因素水平表4设置,得到表5的短路试验结果,在表5中,输出结果是衡量灭弧性能的电弧能量Q数据,Q1~Q9则代表输出的9个结果。同时,由表3数据可计算得出不同因素3个不同水平下的均值k1、k2、k3,而极差R表示均值中最大值与最小值之差,下面根据计算结果对样品的灭弧性能进行讨论。

(1)A因素下,k1=(Q1+Q2+Q3)/3=(5.401+3.686+ 2.971)/3=4.019,k2=(Q4+Q5+Q6)/3=(3.097+5.076+5.729)/ 3=4.632,k3=(Q7+Q8+Q9)/3=(4.182+5.012+5.082)/3= 4.759,R=k3-k1=4.759-4.019=0.740。同理,可以计算获得B、C、D因素下的各水平的均值和极差。

(2)从极差R的数据可以判断各因素对结果影响的主次关系顺序为DCAB。可以得出以下结论:横向增磁作用对灭弧性能影响最大,说明采用具有高导磁率的硅钢增磁片,对电弧运动的影响最大。栅片数量的影响次之,与前面几个因素相比,触头材料比例的影响最小。由于电弧能量Q越低,代表灭弧性能越好,从表5的数据中,可以筛选出各因素的最优水平为A1B1C2D3,根据正交试验结果得出最优水平的排列,可以得出,在下跑弧道采用A1型弧度,触头材料比例采用Agcd15,采用栅片数量7片,硅钢材料增磁片组合配置下,灭弧室具有最优的灭弧性能。

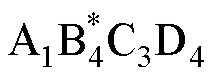

(3)由表6因素水平条件及表7的仿真组合得出计算结果可知,各因素的重要程度由高到低依次为B*DCA,即灭弧室压力、横向磁场、灭弧室栅片和跑弧道弧度。最优水平依次为 ,即下跑弧道采用A1型弧度情况下,灭弧室压力越高,横向磁场强度越大,栅片数量为7片时,越有利于电弧转移。

,即下跑弧道采用A1型弧度情况下,灭弧室压力越高,横向磁场强度越大,栅片数量为7片时,越有利于电弧转移。

综合表5、表7中实际样品及仿真计算的正交试验结果,得出影响低压断路器灭弧性能的因素按重要程度由高到低依次为B*DCAB,即依次为灭弧室压力、横向磁场、灭弧室栅片、跑弧道弧度和触头组成。

本文提出了磁流体仿真与正交试验融合设计的灭弧室性能优化方法,实现了断路器灭弧室多参数优化设计,在跑弧道选择、灭弧栅片数量选择两个方面,仿真和正交试验结果能很好的吻合。而横向磁场选用高磁导率增磁块,等效于加大横向磁场强度,与仿真结果中数值较大的横向磁场具有较好的灭弧性能结论相一致。归纳以下几点:

1)灭弧室跑弧道对电弧的转移有重要影响,通过设计合理弧度的上、下跑弧道,有利于电弧及时从动静触头转移,减少电弧在触头的停留时间,有利于快速灭弧。

2)灭弧室栅片数量增加有利于将电弧切割成短弧,但是栅片数量不能无条件增加,否则会引起灭弧室内压力变化,影响电弧转移时间,因此,在实践中,需要找到平衡点。

3)灭弧室磁场变化会影响电弧运动,高磁导率的增磁块起到可以增加横向磁场强度、电弧等离子体受到的安培力增大增强“磁吹”效果。

4)灭弧室压力增大,即强产气材料作用下,有利于电弧转移。

参考文献

[1] 刘力, 陈学永, 齐彤彤. 小型断路器加速灭弧的改进设计与实验分析[J]. 电力系统及其自动化学报, 2016, 28(5): 69-73.

Liu Li, Chen Xueyong, Qi Tongtong. Design and experimental analysis of miniature circuit breaker to accelerate arc extinction[J]. Proceedings of the CSU- EPSA, 2016, 28(5): 69-73.

[2] 刘佳, 迟长春. 低压直流断路器引弧板材料对电弧电动力的影响[J]. 上海电机学院学报, 2019, 22(2): 89-92, 99.

Liu Jia, Chi Changchun. The influence of arc plate material on electric arc electric power[J]. Journal of Shanghai Dianji University, 2019, 22(2): 89-92, 99.

[3] 熊德智, 陈向群, 杨杰, 等. 微型断路器灭弧失效分析及性能优化设计[J]. 电工技术学报, 2019, 34(11): 2333-2341.

Xiong Dezhi, Chen Xiangqun, Yang Jie, et al. Arc extinguishing failure analysis and performance optimization design of miniature circuit breaker[J]. Transactions of China Electrotechnical Society, 2019, 34(11): 2333-2341.

[4] Virjoghe E O, Stan M F, Cobianu C, et al. 2D numerical simulation of magnetic field in low-voltage circuit breaker[J]. Journal of Science and Arts, 2020, 20(4): 1049-1060.

[5] 季良, 刘颖异, 周翔, 等. 利用开断模型分析引弧板对低压断路器电弧运动的影响[J]. 西安交通大学学报, 2016, 50(10): 27-35.

Ji Liang, Liu Yingyi, Zhou Xiang, et al. Influence of different arc run-on end tab on the arc movement process of low voltage circuit breaker with inter- ruption model[J]. Journal of Xi'an Jiaotong University, 2016, 50(10): 27-35.

[6] Xiong Dezhi, Chen Xiangqun, Yang Jie, et al. Arcing failure analysis of miniature circuit breaker using nano- W-Cu material[J]. Emerging Materials Research, 2018, 7(1): 25-31.

[7] Ma Hui, Zhang Zaiqin, Liu Zhiyuan, et al. Effect of six pure metals cathode on constricted characteristics of high-current vacuum arcs subject to axial magnetic field[J]. Journal of Physics D: Applied Physics, 2019, 52(26): 265201.

[8] 李靖, 马志瀛, 李建明, 等. 50Hz和400Hz下Ag基合金电触头材料的电弧侵蚀[J]. 电工技术学报, 2010, 25(8): 1-5.

Li Jing, Ma Zhiying, Li Jianming, et al. Arc erosion of silver-based alloy electrical contact materials at 50Hz and 400Hz[J]. Transactions of China Electro- technical Society, 2010, 25(8): 1-5.

[9] 王景芹, 朱艳彩, 王海涛, 等. 添加物Bi对AgSnO2触头材料的影响[J]. 电工技术学报, 2011, 26(1): 29-33.

Wang Jingqin, Zhu Yancai, Wang Haitao, et al. Impact of additives Bi on AgSnO2 contact material[J]. Transactions of China Electrotechnical Society, 2011, 26(1): 29-33.

[10] 郭凤仪, 王国强, 董讷, 等. 银基触头材料电弧侵蚀特性及裂纹形成机理分析[J]. 中国电机工程学报, 2004, 24(9): 209-217.

Guo Fengyi, Wang Guoqiang, Dong Na, et al. The arc erosive characteristics and crack formation mechanisms analysis of silver-based contact materials[J]. Pro- ceedings of the CSEE, 2004, 24(9): 209-217.

[11] 孙财新, 王珏, 严萍. 两种铜基触头材料的电弧侵蚀性能研究[J]. 高压电器, 2012, 48(1): 82-89.

Sun Caixin, Wang Jue, Yan Ping. Investigation of arc erosion performances of two copper-based electrical contact materials[J]. High Voltage Apparatus, 2012, 48(1): 82-89.

[12] 林莘, 李鑫涛, 王飞鸣, 等. 触头烧损对SF6断路器介质恢复特性的影响[J]. 高电压技术, 2014, 40(10): 3125-3134.

Lin Xin, Li Xintao, Wang Feiming, et al. Dielectric recovery characteristics of SF6 circuit breaker considering contact burning loss[J]. High Voltage Engineering, 2014, 40(10): 3125-3134.

[13] 李兴文, 吕启深, 田甜, 等. 直流空气电弧作用下触头烧蚀特性[J]. 高电压技术, 2020, 46(6): 1970-1977.

Li Xingwen, Lü Qishen, Tian Tian, et al. Contact erosion characteristics under direct current air arc[J]. High Voltage Engineering, 2020, 46(6): 1970-1977.

[14] 唐念, 郭泽, 张博雅, 等. 气吹作用对CO2、CO2/ C4-PFN、CO2/C5-PFK混合气体燃弧特性的影响[J]. 高电压技术, 2021, 47(1): 338-345.

Tang Nian, Guo Ze, Zhang Boya, et al. Effects of air-blowing on the arcing characteristics of CO2 and CO2/C4 PFN, CO2/C5 PFK mixtures[J]. High Voltage Engineering, 2021, 47(1): 338-345.

[15] 吕启深, 郭泽, 徐宏宇, 等. C4F7O-CO2混合气体自由燃弧电弧特性实验研究[J]. 高电压技术, 2019, 45(12): 3804-3809.

Lü Qishen, Guo Ze, Xu Hongyu, et al. Experimental study on the free arc-burning arc characteristics of C4F7O-CO2 mixture[J]. High Voltage Engineering, 2019, 45(12): 3804-3809.

[16] Panousis E, Bujotzek M, Christen T. Arc cooling mechanisms in a model circuit breaker[J]. IEEE Transa- ctions on Power Delivery, 2014, 29(4): 1806-1813.

[17] 张业. 小型断路器分断电弧磁吹效果仿真研究与试验分析[J]. 电器与能效管理技术, 2019(18): 13-19.

Zhang Ye. Magnetic effect simulation research and experimental analysis on MCB[J]. Electrical & Energy Management Technology, 2019(18): 13-19.

[18] 邱广庭, 胡义琴, 李冰燕. 断路器电弧磁吹力对分断性能的研究与分析[J]. 电器与能效管理技术, 2019(18): 20-24.

Qiu Guangting, Hu Yiqin, Li Bingyan. Research and analysis of arc magneto-blown force on breaking performance of circuit breakers[J]. Electrical & Energy Management Technology, 2019(18): 20-24.

[19] 于晓蔓. 直流真空开关电弧磁场调控及新型触头设计[D]. 大连: 大连理工大学, 2019.

[20] Yin Jianning, Wang Qian, Li Xingwen, et al. Numeri- cal study of influence of frequency and eddy currents on arc motion in low-voltage circuit breaker[J]. IEEE Transactions on Components, Packaging and Manufa- cturing Technology, 2018, 8(8): 1373-1380.

[21] 李兴文, 王云峰, 原帅, 等. 微型断路器短路开断过程中电极烧蚀特性仿真研究[J]. 中国电机工程学报, 2017, 37(4): 1080-1087.

Li Xingwen, Wang Yunfeng, Yuan Shuai, et al. Simulation research on electrode erosion characteri- stics of miniature circuit breaker during short circuit interruption process[J]. Proceedings of the CSEE, 2017, 37(4): 1080-1087.

[22] Liang Peng, Groll R. Numerical study of plasma- electrode interaction during arc discharge in a DC plasma torch[J]. IEEE Transactions on Plasma Science, 2018, 46(2): 363-372.

[23] 郝莎, 徐建源, 林莘. 隔离开关电弧流体数学模型研究与应用[J]. 电工技术学报, 2021, 36(13): 2710-2718.

Hao Sha, Xu Jianyuan, Lin Xin. Study on the application of fluid arc model in disconnector[J]. Transactions of China Electrotechnical Society, 2021, 36(13): 2710-2718.

[24] 苏伟龙, 许志红. 高压直流继电器磁吹系统的建模与设计[J]. 电工技术学报, 2022, 37(6): 1583-1594.

Su Weilong, Xu Zhihong. Modeling and design of magnetic blowing system for high voltage direct current relay[J]. Transactions of China Electro- technical Society, 2022, 37(6): 1583-1594.

[25] 贾文彬, 司马文霞, 袁涛, 等. 半密闭灭弧腔室内电弧运动特性的三维仿真和实验[J]. 电工技术学报, 2021, 36(增刊1): 321-329.

Jia Wenbin, Sima Wenxia, Yuan Tao, et al. 3D simulation and experiment research on arc motion characteristics in the semi-enclosed arc-extinguishing chamber[J]. Transactions of China Electrotechnical Society, 2021, 36(S1): 321-329.

[26] 马强, 荣命哲, Anthony B. Murphy, 等. 考虑电极烧蚀影响的低压断路器电弧运动特性仿真及实验[J]. 中国电机工程学报, 2009, 29(3): 115-120.

Ma Qiang, Rong Mingzhe, Anthony B. Murphy, et al. Simulation and experimental research on air arc movement characteristics in low-voltage circuit breaker considering electrodes erosion[J]. Pro- ceedings of the CSEE, 2009, 29(3): 115-120.

[27] 季良, 刘月华, 刘颖异, 等. 一种考虑弧根运动数学描述的低压断路器开断数学模型[J]. 智能电网, 2017, 5(2): 178-186.

Ji Liang, Liu Yuehua, Liu Yingyi, et al. An interruption model of the low voltage circuit breaker considering the mathematic description of the arc root movemen[J]. Smart Grid, 2017, 5(2): 178-186.

[28] Rong Mingzhe, Ma Qiang, Wu Yi, et al. The influence of electrode erosion on the air arc in a low-voltage circuit breaker[J]. Journal of Applied Physics, 2009, 106(2): 023308.

[29] Yang Fei, Wu Yi, Rong Mingzhe, et al. Low-voltage circuit breaker arcs-simulation and measurements[J]. Journal of Physics D: Applied Physics, 2013, 46(27): 273001.

[30] Yang Fei, Rong Mingzhe, Wu Yi, et al. Numerical analysis of the influence of splitter-plate erosion on an air arc in the quenching chamber of a low-voltage circuit breaker[J]. Journal of Physics D: Applied Physics, 2010, 43(43): 434011.

[31] Rong Mingzhe, Yang Fei, Wu Yi, et al. Simulation of arc characteristics in miniature circuit breaker[J]. IEEE Transactions on Plasma Science, 2010, 38(9): 2306-2311.

[32] 辛超, 武建文. 直流氢气-氮气混合气体电弧开断过程实验研究[J]. 电工技术学报, 2015, 30(13): 117-124.

Xin Chao, Wu Jianwen. Experimental study on the breaking process of DC hydrogen-nitrogen mixed gas arc[J]. Transactions of China Electrotechnical Society, 2015, 30(13): 117-124.

[33] 崔行磊, 周学, 张勇, 等. 基于彩色摄像和光谱分析联合测温方法的电弧温度场分布测量[J]. 电工技术学报, 2017, 32(15): 128-135.

Cui Xinglei, Zhou Xue, Zhang Yong, et al. Measure- ment of static arc temperature distribution based on colorful photographing and spectroscopy analysis[J]. Transactions of China Electrotechnical Society, 2017, 32(15): 128-135.

[34] 何志鹏, 赵虎. 微型断路器电寿命评估[J]. 电工技术学报, 2022, 37(4): 1031-1040.

He Zhipeng, Zhao Hu. Electrical lifespan evaluation of miniature circuit breakers[J]. Transactions of China Electrotechnical Society, 2022, 37(4): 1031-1040.

[35] 游颖敏, 王景芹, 舒亮, 等. 基于音频特征的交流接触器电寿命预测方法[J]. 电工技术学报, 2021, 36(9): 1986-1998.

You Yingmin, Wang Jingqin, Shu Liang, et al. The method of electrical life prediction considering the audiocharacteristics of AC contactor[J]. Transactions of China Electrotechnical Society, 2021, 36(9): 1986-1998.

The Performance Optimization of Arc Extinguishing Chamber Based on the Integration Analysis Magnetic Fluid Simulation and Orthogonal Test

Abstract The arc generated during the breaking process of low-voltage circuit breakers is an important factor affecting its short-circuit performance. The key to improve the quality of the low- voltage circuit breaker is to study and optimize its arc extinguishing performance. In the paper, a new method of arc extinguishing performance optimization based on the fusion design of MHD simulation and orthogonal experiment is proposed. Firstly, the simulation model of arc extinguishing chamber is established, and several factors such as the shape of arc runner, the number of arc extinguishing grids, transverse magnetic field and arc extinguishing chamber pressure are adjusted to obtain the optimal factor combination and variable range. Secondly, the prototype of arc extinguishing chamber and multi-dimensional arc data measurement system is designed to fuse arc image and electrical signal data to reproduce the whole process of arc movement. Thirdly, according to the prototype and simulation model, four-factor three-level and four-factor four-level orthogonal tests are designed respectively. After the integration of the prototype experiment and simulation calculation, the order of the influence of five factors on arc extinguishing performance is obtained as follows: arc extinguishing chamber pressure, transverse magnetic field, arc runner shape, arc extinguishing grid and contact material. It is concluded that the arc transfer time can be reduced by increasing the pressure of arc extinguishing chamber, transverse magnetic field, arc runner radian and the proportion of contact material Agcd. When the grid is 7 pieces, the effect of arc transfer is the best.

keywords:Arc extinguishing chamber, arc simulation, arc extinguishing performance, orthogonal experiment

DOI: 10.19595/j.cnki.1000-6753.tces.220518

中图分类号:TM572.2

上海市临港新片区高新产业和科技创新专项(SH-LG-GK-2020-02-27)、浙江省重点研发计划项目(2021C01046)、浙江省公益技术研究计划项目(LGC20E070001)和温州市基础公益性项目(G20210005, G20210020)资助。

收稿日期 2022-04-06

改稿日期 2022-04-28

赵 杰 男,1987年生,工程师,研究方向为电气自动化、电器及其智能化技术。E-mail: 122264428@qq.com

游颖敏 男,1980年生,博士研究生,高级实验师,研究方向为电器可靠性及测试技术。E-mail: yymfd@163.com(通信作者)

(编辑 崔文静)