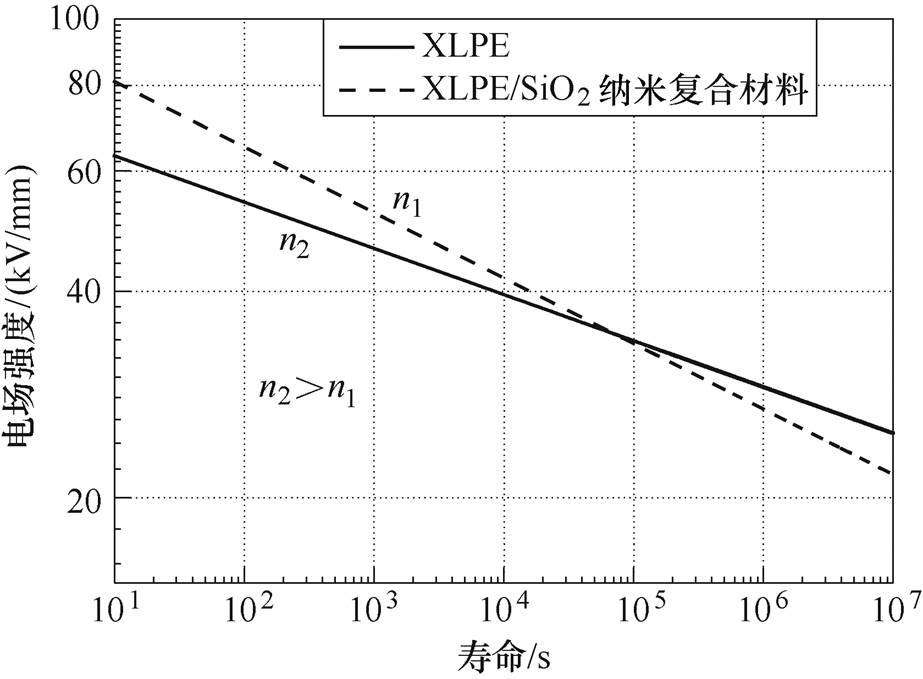

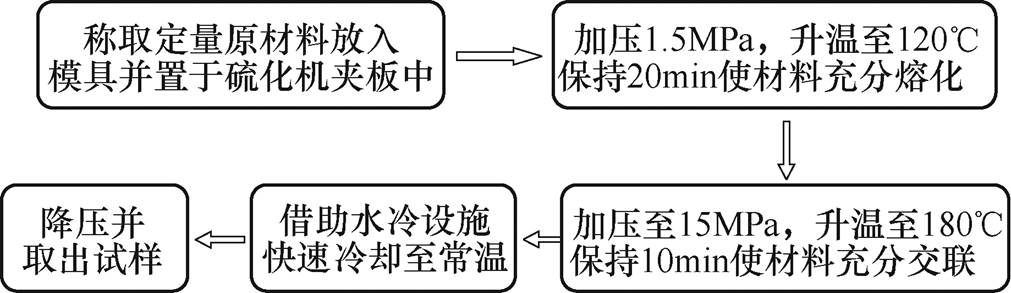

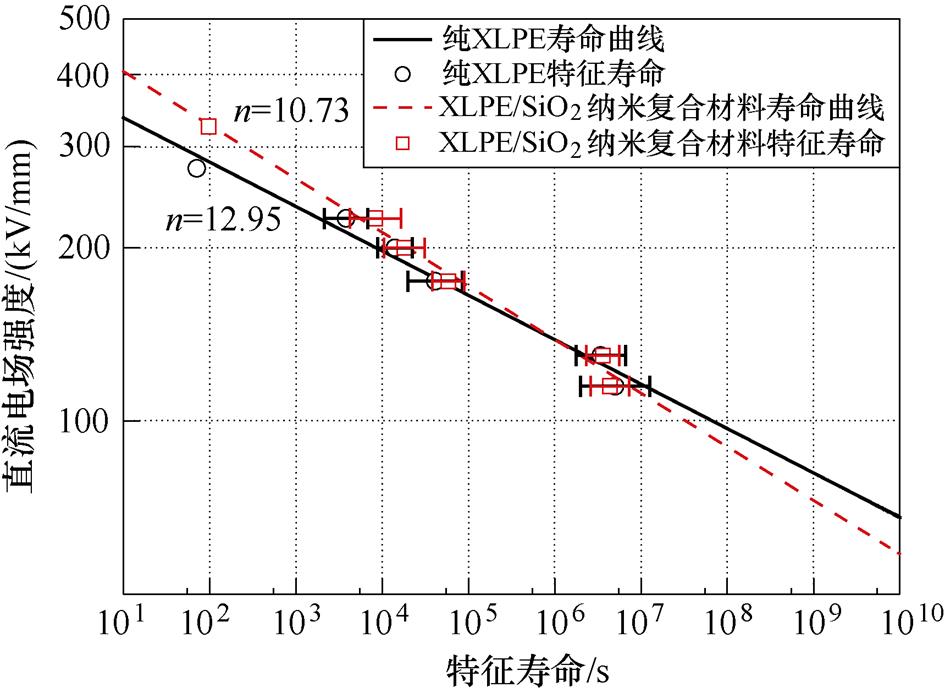

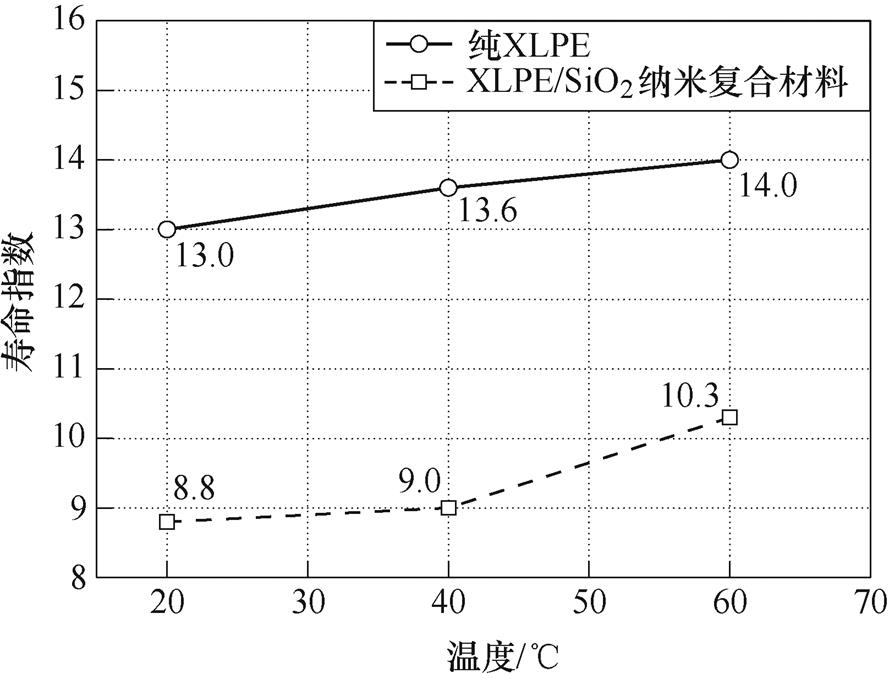

图1 XLPE和XLPE/SiO2纳米复合材料寿命曲线

Fig.1 Lifetime curves of XLPE and XLPE/SiO2 nano-composites

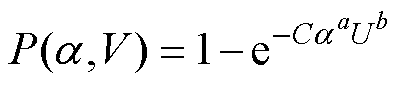

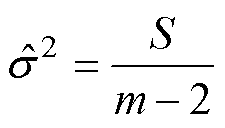

摘要 为了研究纳米SiO2改性后的交联聚乙烯(XLPE)在直流电场下的长期老化规律,该文对纯XLPE和XLPE/SiO2纳米复合材料的老化性能进行对比研究。首先在不同直流电压下分别对两种材料进行老化实验,发现XLPE/SiO2纳米复合材料在电场较高时的确具有较纯XLPE更优异的耐电特性,但随着施加直流电场的降低,XLPE/SiO2纳米复合材料的特征寿命与纯XLPE的越来越接近,直到该文测试的最低直流电场强度115kV/mm(特征寿命1 000h以上),XLPE/SiO2纳米复合材料的特征寿命已低于纯XLPE。对比分析XLPE/SiO2纳米复合材料和纯XLPE老化数据显示,纳米复合材料的寿命指数低于纯XLPE。该文直流老化研究结果表明,尽管XLPE/SiO2纳米复合材料的短期电性能指标优于纯XLPE,但长期直流老化性能会比纯XLPE差。

关键词:XLPE/SiO2纳米复合材料 直流老化 特征寿命 逆幂定律 寿命指数

高压直流电缆是直流输电的载体。早期中、高压电缆主要为油纸绝缘电力电缆和充油电力电缆,最高可适用于直流500kV电压等级。由于制造成本高、安装困难且难以维护等缺点,后来逐渐被挤塑型固体绝缘电力电缆所替代[1]。早在20世纪60年代,交联聚乙烯(Cross-Linked Polyethylene, XLPE)就已被用于电缆,XLPE是用物理或化学方法使聚乙烯材料分子结构从线型分布转变为网状结构,从而使电缆绝缘的耐热等级从60℃一举提升至90℃[2-5]。相比于早期电缆,XLPE直流电缆具有结构简单、坚固、输电容量大、耐高温及抗热老化性强、质量轻、连接附件安装方便、弯曲性好、维护成本低、可靠性高等诸多优点。

伴随高压直流输电热点的出现,将XLPE应用于高压直流电缆绝缘所产生的一系列问题受到广泛关注[6-9]。有研究表明,在高压直流电场下,电缆失效大多由空间电荷积聚所导致的局部电场畸变引起[10-13]。又有研究表明,在XLPE基体材料中添加一定比例MgO、SiO2、ZnO或者Al2O3等半导电纳米微粒,可以有效降低直流电场下电缆绝缘中的空间电荷集聚现象,从而提高击穿场强,延长材料寿命[14-20]。

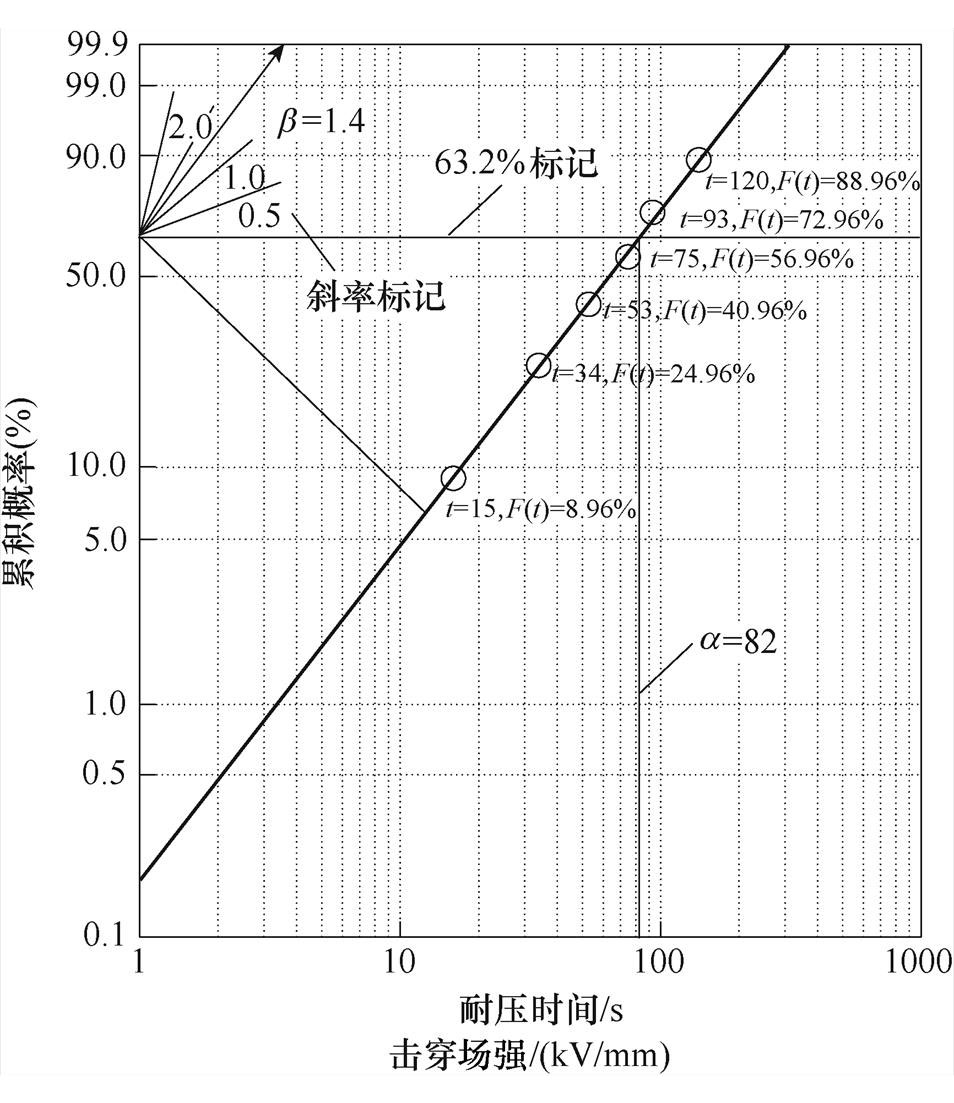

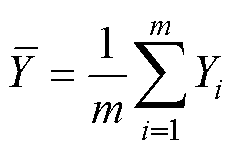

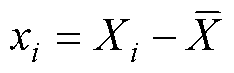

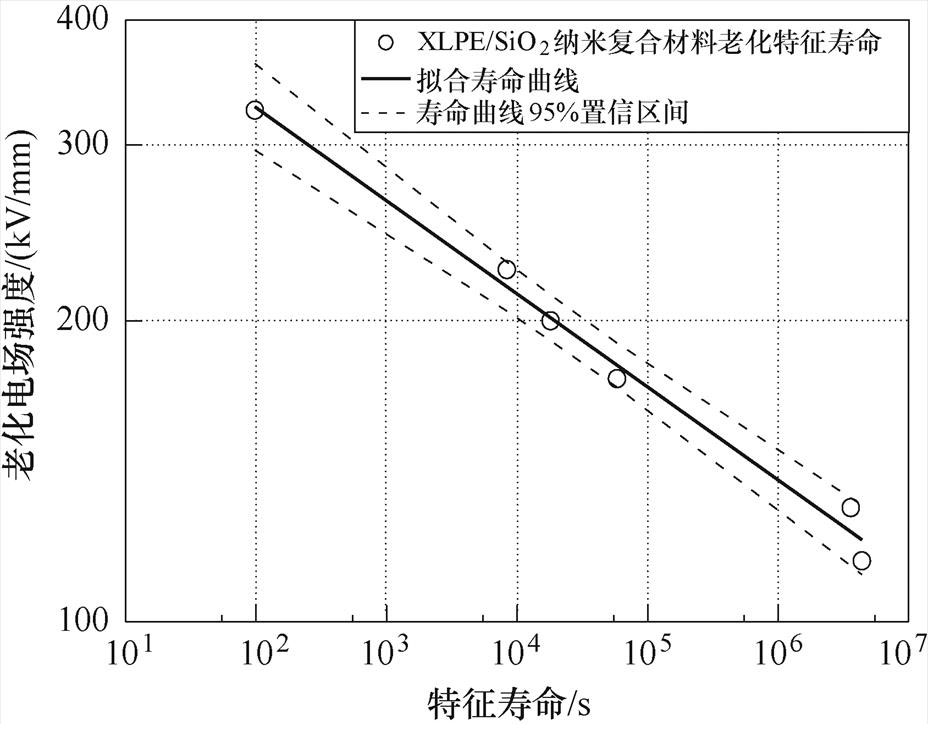

有研究发现,在相同直流电场老化的实验条件下,得到了XLPE/SiO2纳米复合材料的寿命指数低于纯XLPE的结果,XLPE和XLPE/SiO2纳米复合材料寿命曲线如图1所示[9, 21-22]。

由图1可以看出,伴随电场强度降低,两种材料的寿命曲线出现一个交点,当直流电场低于交点处电场时,XLPE/SiO2纳米复合材料的特征寿命显著低于纯XLPE材料。为什么会出现这种情况,究竟是何种机理导致XLPE/SiO2纳米复合材料电老化寿命变短?目前研究文章较少。因此,本文实验研究XLPE/SiO2纳米复合材料的特征寿命,对比两种材料的寿命指数及其置信区间,并在研究导致纳米复合XLPE材料电老化特征寿命变短原因的基础上,顺便提出如下问题,XLPE/SiO2纳米复合材料真的适合做高压直流电缆的绝缘层吗?

图1 XLPE和XLPE/SiO2纳米复合材料寿命曲线

Fig.1 Lifetime curves of XLPE and XLPE/SiO2 nano-composites

分别制备了纯XLPE和1wt%纳米SiO2改性XLPE复合材料;应用不同幅值恒定直流电场对XLPE和XLPE/SiO2纳米复合材料在20℃进行老化实验,预期使最长特征寿命达到半年左右。

本实验采用了以下两种原材料:

(1)XLPE纯料颗粒:一种交流电缆主绝缘用的材料,型号为万马101B。

(2)XLPE/SiO2纳米复合材料颗粒(以下称XLPE/SiO2纳米复合材料):是一种基体为上述XLPE纯料,再加入中值粒径为50nm、表面经聚酯包覆且分散性良好的1wt%纳米SiO2微粒而成。

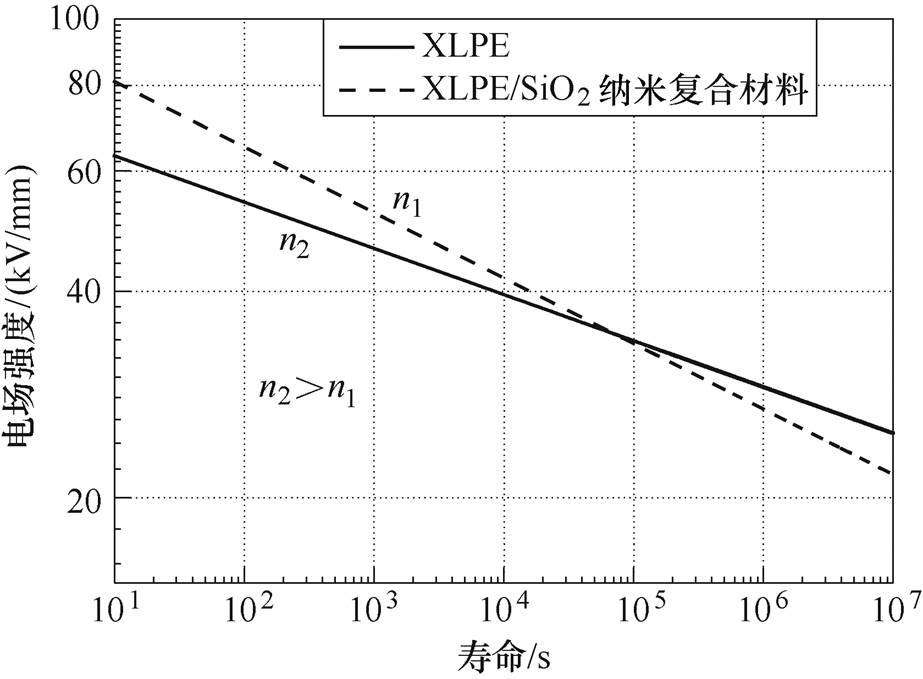

图2所示为两种基本材料颗粒的扫描电镜(Scanning Electron Microscope, SEM)图片,图2a为纯XLPE颗粒表面,图2b为XLPE/SiO2纳米复合材料。可以看出,经过表面处理后的纳米SiO2均匀分布在基体材料中,测量结果显示,纳米粒子的粒径范围为50~100nm。

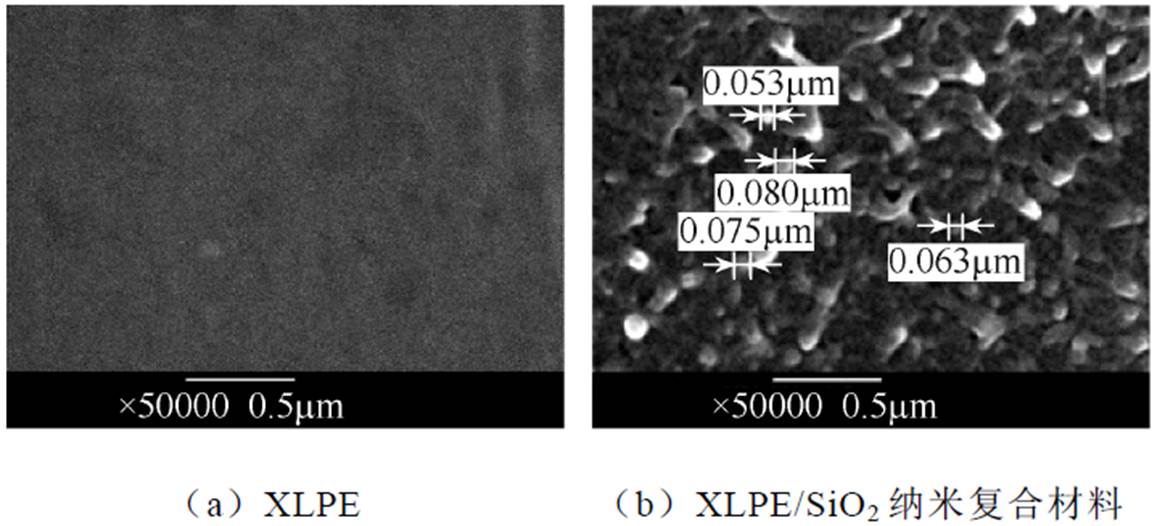

应用上述两种原料,利用平板硫化机制备片状试样,试样尺寸:厚度为0.2mm,直径为90mm。分别制备纯XLPE和XLPE/SiO2纳米复合材料试样100片,制样工艺流程如图3所示。

图2 XLPE和XLPE/SiO2纳米复合材料的SEM

Fig.2 The SEM diagram of XLPE and XLPE/SiO2 nano-composites

图3 制样工艺流程

Fig.3 Sample preparation process chart

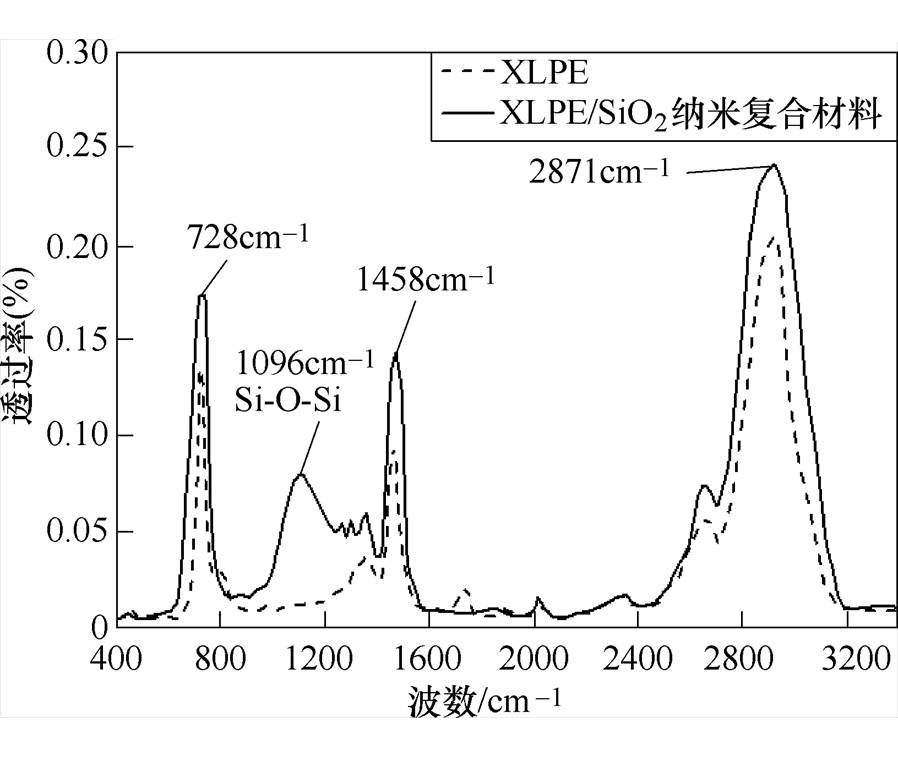

为了进一步确定本文所用XLPE/SiO2纳米复合材料和XLPE在组成成分上的不同,在老化实验开始前,对两种样品进行了傅里叶变换红外光谱(Fourier Transform Infrared spectroscopy, FTIR)测试。图4所示为两种材料的红外图谱。

图4 XLPE和XLPE/SiO2纳米复合材料红外图谱

Fig.4 FTIR spectra of XLPE and XLPE/SiO2 nano-composites

从图4中可以看出,两种材料都在728cm-1、1 458cm-1和2 871cm-1附近出现了吸收峰。与XLPE不同的是,XLPE/SiO2纳米复合材料在1 096cm-1出现一个吸收峰,根据文献[23-24]的研究成果,Si-O-Si键的吸收峰出现在1 100cm-1左右。因此,图4中1 096cm-1的吸收峰是由XLPE/SiO2纳米复合材料中的Si-O-Si键引起的。

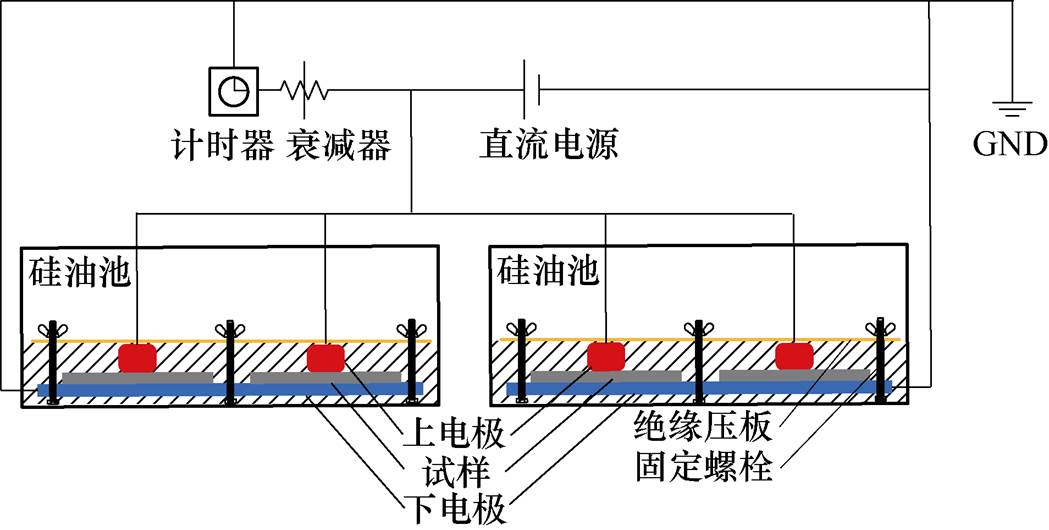

图5所示为直流老化实验电路,图中,上电极为柱状铜电极,直径25mm,高30mm,下电极为板状铝电极。在同一电压下同时对多个纯XLPE和XLPE/ SiO2纳米复合材料进行老化实验。为了确保在实验过程中试样和电极的接触,在上电极上方设计一个与下电极等大的有机玻璃板,通过绝缘螺杆和螺母将有机玻璃板与下电极固定。直流电源量程为100kV,计时器的工作电压为15~100V,通过1 000倍的衰减器与电源连接。整个实验过程中试样浸没于硅油中,老化单元放置于温度可调的恒温箱中。

图5 直流老化实验电路

Fig.5 Circuit of DC aging experiment

由于同种介质材料在相同电压下的寿命并不是一样的,而是符合特定的概率分布。实验之前,对直流电压源做了逆电流自动切断处理,当有试样失效时,自动切断电源以避免电源损伤,同时,计时器的驱动电源电压降为零,停止计时,读取试样寿命。然后切断电源与上电极接线,用兆欧表逐个测量实验试样与接地线之间的电阻,当发现有试样电阻值接近0时,表明该片试样失效。之后,连接电压源与其他试样,重新开始老化实验。

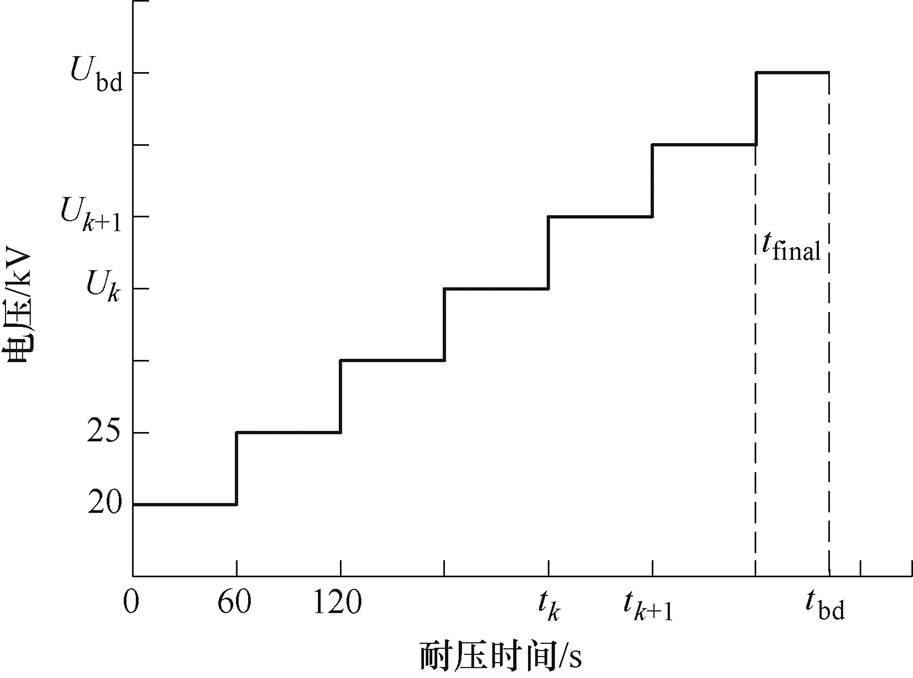

首先,在20℃条件下进行等步长逐步升压实验,起始电压为20kV,时间步长为1min,电压步长为5kV,持续操作直至试样击穿,记录击穿电压和耐压时间,图6给出逐级升压法加压方式示意图。值得注意的是,因为等步长加压条件下的试样耐压时间较短,最后一步电压也比较高,为了防止一片试样击穿时,电压断开瞬间对其他试样造成破坏,等步长老化实验是逐个对试样加压的。

图6中,Uk为逐级升压第k步电压,Ubd为击穿电压;tk为第k步的时间,tfinal为击穿电压持续时间,tbd为试样耐压时间。

图6 逐步升压法示意图

Fig.6 Schematic diagram of step-increase method

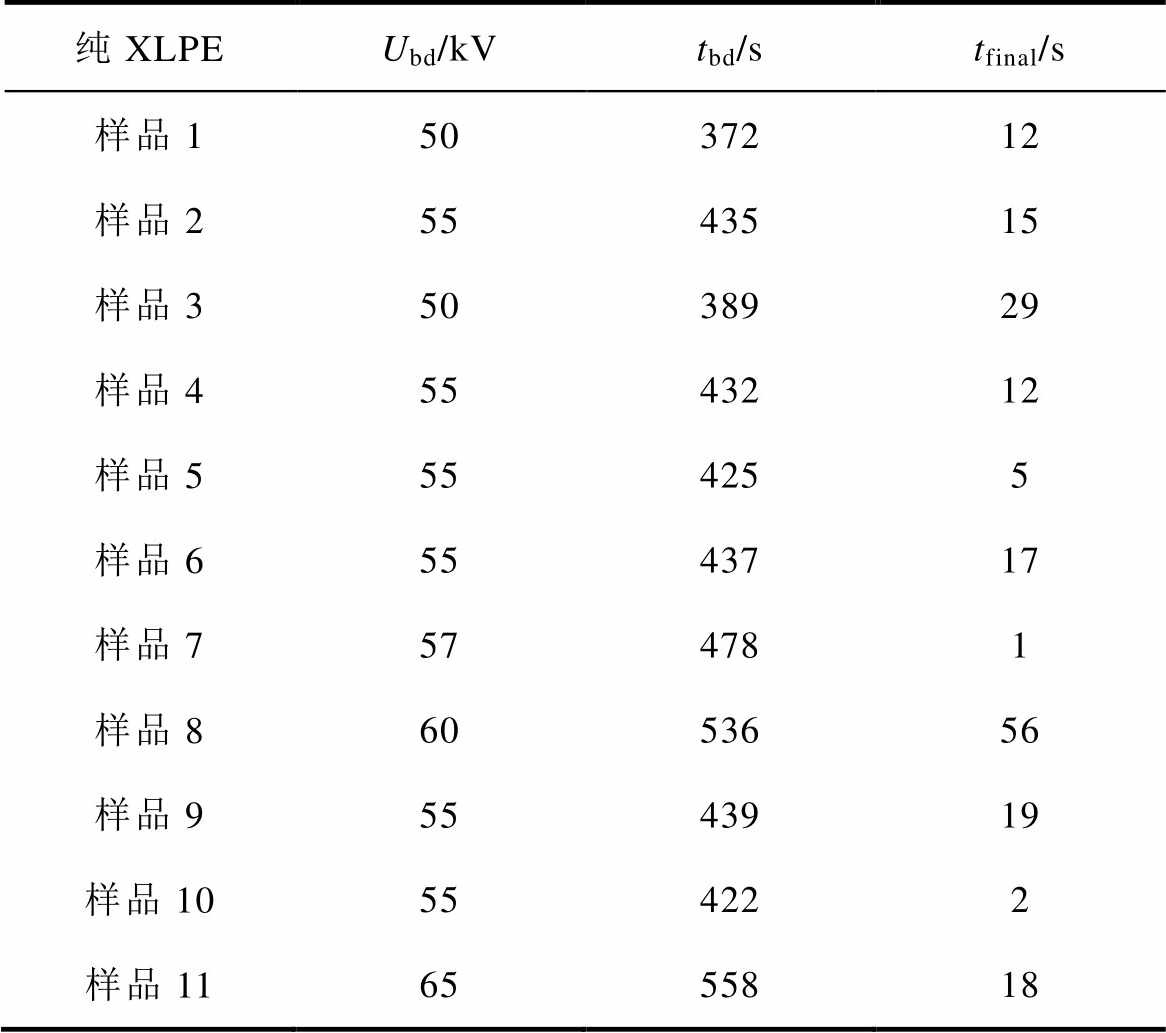

表1 纯XLPE逐级升压法实验数据

Tab.1 The experimental data of XLPE under step-increase DC aging

纯XLPEUbd/kVtbd/stfinal/s 样品15037212 样品25543515 样品35038929 样品45543212 样品5554255 样品65543717 样品7574781 样品86053656 样品95543919 样品10554222 样品116555818

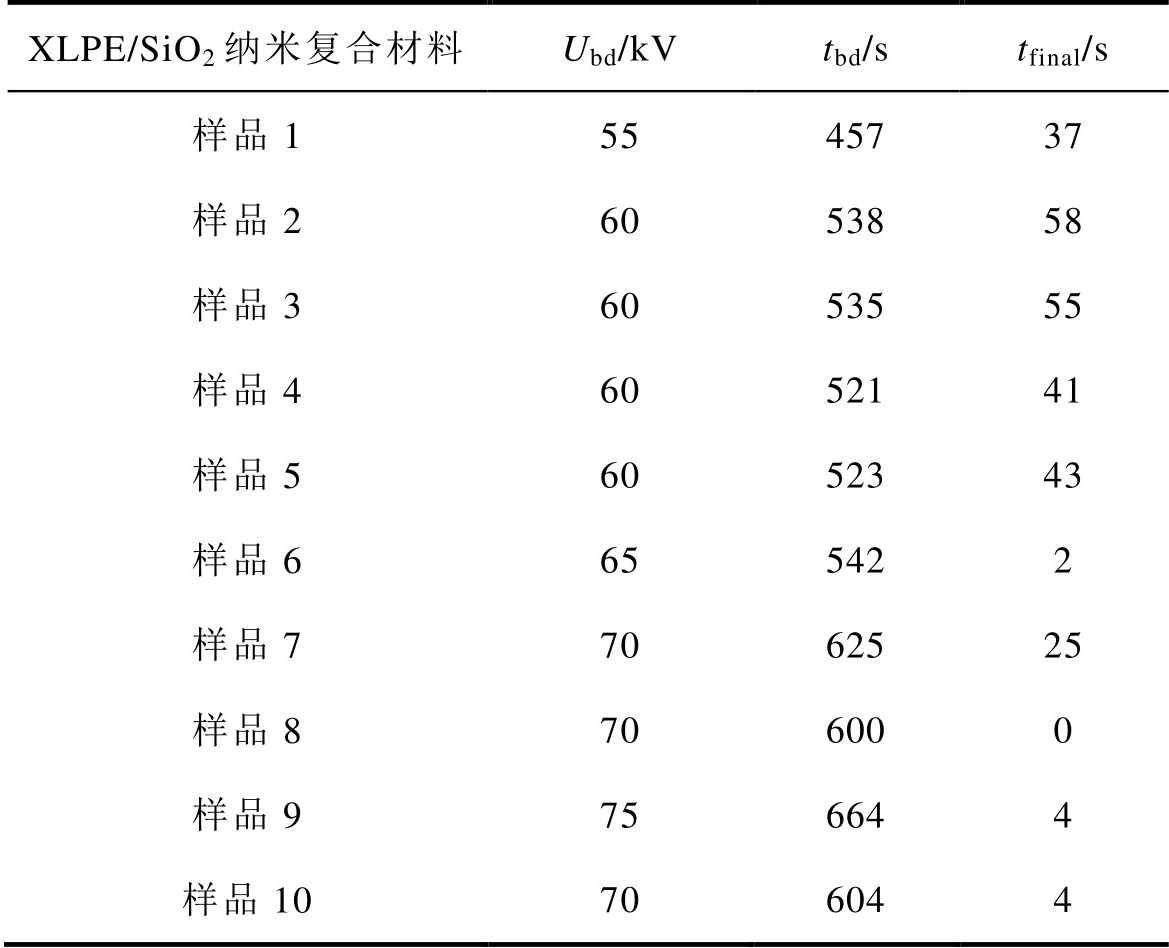

表2 XLPE/SiO2纳米复合材料逐级升压法实验数据

Tab.2 The experimental data of XLPE/SiO2 nano-composites under step-increase DC aging

XLPE/SiO2纳米复合材料Ubd/kVtbd/stfinal/s 样品15545737 样品26053858 样品36053555 样品46052141 样品56052343 样品6655422 样品77062525 样品8706000 样品9756644 样品10706044

表1和表2列出了纯XLPE和XLPE/SiO2纳米复合材料逐级升压法直流老化实验得到的数据。其中,纯XLPE试样为11片,XLPE/SiO2纳米复合材料试验为10片。

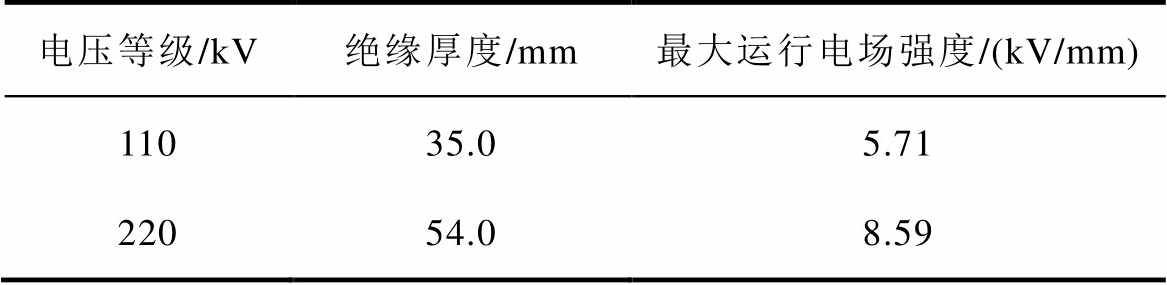

应用GB/T 11017.1—2014提供的计算方法,以导体标称横截面积400mm2为例,计算电压等级分别为110kV和220kV的XLPE绝缘电缆的最大运行电场强度,见表3。

表3 110kV和220kV的XLPE电缆承受最大电场强度

Tab.3 The highest electric field of XLPE cable under 100kV and 220kV

电压等级/kV绝缘厚度/mm最大运行电场强度/(kV/mm) 11035.05.71 22054.08.59

为了实现本文的研究目的且不至于使恒压直流老化实验时间过长,取介于逐级升压法的击穿场强和最大运行电场强度的直流电场强度作为实验电场强度。分别取225kV/mm、200kV/mm、175kV/mm、130kV/mm和115kV/mm,对纯XLPE和XLPE/SiO2纳米复合材料在这五个恒定直流电场下进行老化实验,并一一记录各个样品耐压时长,为避免篇幅冗长,此处对直流老化数据不再列表展示。

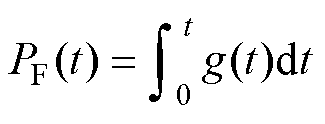

如果对绝缘材料施加恒定的交流或者直流电场,很难预测材料过多长时间会被击穿,然而却可以对材料每个耐压时间的击穿概率进行预测。换句话说,在恒定电场下对很多试样进行老化实验,每一片试样的耐压时间都是不同的,并且都不能提前预测,但是,可以在已知的置信度内,预测给定时间下失效样品的占比[25]。从统计学上讲,如果测试样品足够多,可以预测从实验开始到某个时间点的击穿概率,也即累积概率有

(1)

(1)式中,PF(t)为失效的累积概率(失效函数),表示从时间t =0到给定时间失效试样占总试样比例;g(t)为概率密度。

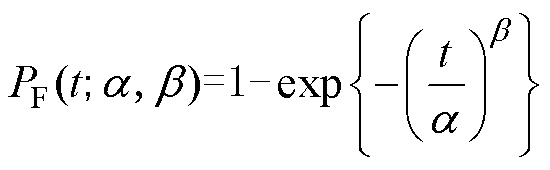

根据J. C. Fothergill教授等编撰的IEEE绝缘材料寿命统计学分析标准(以下简称标准)[26-27],同种绝缘材料的寿命分布符合Weibull累积概率密度。双参数Weibull累积概率的表达式为

(2)

(2)式中,t为测量时间,通常情况下是老化寿命或者击穿电压; 为一个电压下的失效概率或者寿命不大于t的失效概率;a 为尺度参数,

为一个电压下的失效概率或者寿命不大于t的失效概率;a 为尺度参数, ;b 为形状参数,

;b 为形状参数, 。

。

当t =0时,累积概率PF(t)=0,随着t的不断变大,失效概率单调升高。当t趋向于无穷大时,失效概率趋近于1,也就是说,在这样的t下,几乎所有试样都会失效。

在Weibull累积概率函数中,尺度参数a 是指失效累积概率为0.632(1-e-1,e为自然常数)所对应的耐压时间,也称为特征寿命,a 的单位与t相同。形状参数b 代表耐压时间和击穿电压的范围,b 越大,耐压时间和击穿电场的范围越窄,同时,b 也可以称为材料的老化速率,b 越大,说明老化速率越大,材料老化得越快。所以,a 和b 共同决定一种材料的耐压特性和寿命特性。

将式(2)变换,可以得到

(3)

(3)两端取对数,有

(4)

(4)

进一步地,有

(5)

(5)由式(5)可以直观地看出,若以t为自变量,以-ln(1-PF(t))为因变量,那么在双对数坐标里,两者的关系呈一条直线,直线的斜率是b,在y轴的截距为-blna。

在绘制Weibull累积概率分布图之前,需要对各个耐压时间或者电压所对应的概率进行估算。这里,假设参与实验的试样总数为N,常用的办法是当所有试样失效后,先将所有试样的耐压时间按照从短到长的顺序排列,如果i为第i片失效的试样,一个简单而又近似度高的计算累积概率的公式[27-31]为

(6)

(6)式中,PF(i, N)为累积概率。

得到所有试样的老化寿命后,就可以应用式(6)计算出每个老化数据所对应的概率,然后在Weibull图纸上标记出每个寿命数据和其所对应的概率,通过最小二乘法拟合出与式(5)所对应的直线,即为累积概率曲线,然后取累积概率为63.2%时对应的横坐标值,即为尺度参数a,取拟合直线的斜率即为形状参数b。图7所示为一种典型的Weibull累积概率分布示意图[25]。

图7 Weibull累积概率分布

Fig.7 Distribution of Weibull cumulative probability

本文中直流老化每组实验的试样总数N介于8~11[32]之间。

Weibull分布的另一种表达,以特征寿命和电压为自变量,老化概率作为因变量[22],有

(7)

(7)式中,P(a,V)为老化概率;C、a、b均为常数。从式(7)可以看到,对于给定的老化概率,老化寿命与电压的n次幂成反比,有

(8)

(8)

式中,L为老化累积量,与材料及实验条件有关;a为特征寿命;U为老化电压;n为寿命指数。

式(8)称为逆幂定律,工程上常应用逆幂定律来判断绝缘材料的老化特性,同时,逆幂定律也可以用于材料在给定电场下特征寿命的预测[33]。

式(8)两端取对数,可以得到

(9)

(9)由式(9)可以看到,在双对数坐标轴里,特征寿命 与老化电压U呈直线分布(寿命曲线),斜率为-1/n,在纵轴的截距为lgL/n。所以,只要知道两组以上的老化电压和其对应的特征寿命,就可以通过最小二乘法在双对数坐标轴内拟合寿命曲线,进而求得寿命指数n。

与老化电压U呈直线分布(寿命曲线),斜率为-1/n,在纵轴的截距为lgL/n。所以,只要知道两组以上的老化电压和其对应的特征寿命,就可以通过最小二乘法在双对数坐标轴内拟合寿命曲线,进而求得寿命指数n。

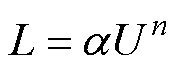

根据老化实验数据,应用式(6),可以分别计算出纯XLPE和XLPE/SiO2纳米复合材料在逐级升压老化和多个恒压直流老化下的Weibull累积概率,在Weibull坐标上标出数据所对应的点,然后通过计算机拟合直线,计算特征参数。图8所示为两种材料在不同电场下老化寿命的Weibull累积概率曲线及其95%置信区间。

根据图8所示结果,计算纯XLPE和XLPE/SiO2纳米复合材料Weibull累积概率分布的参数a 、参数b 及其95%置信区间,计算结果见表4和表5,其中,逐级升压法的电场是根据最后一步击穿电压的Weibull概率分布计算出来的特征电场。

图8 XLPE和XLPE/SiO2纳米复合材料在不同直流电场下老化的Weibull分布

Fig.8 Weibull distribution of XLPE and XLPE/SiO2 nano-composites under DC electric field

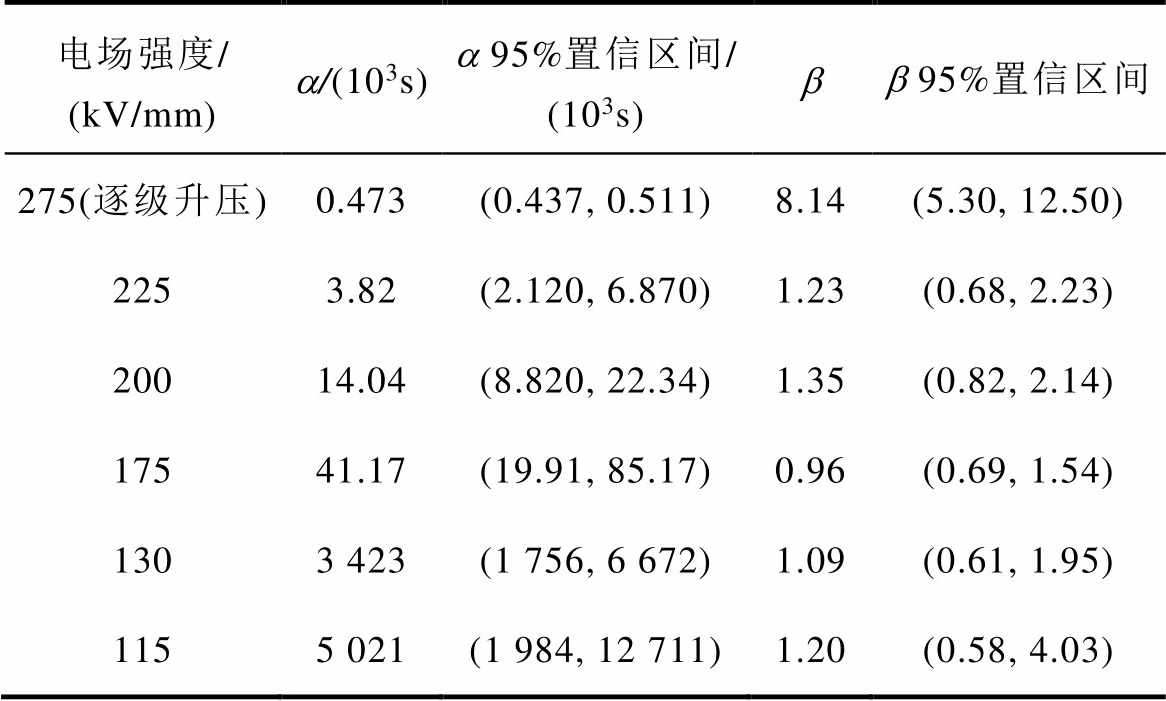

表4 纯XLPE在不同实验条件下的特征寿命a和形状参数b

Tab.4 The characteristic lifetime and shape parameter of XLPE under different experimental condition

电场强度/ (kV/mm)a/(103s)a 95%置信区间/ (103s)bb 95%置信区间 275(逐级升压)0.473(0.437, 0.511)8.14(5.30, 12.50) 2253.82(2.120, 6.870)1.23(0.68, 2.23) 20014.04(8.820, 22.34)1.35(0.82, 2.14) 17541.17(19.91, 85.17)0.96(0.69, 1.54) 1303 423(1 756, 6 672)1.09(0.61, 1.95) 1155 021(1 984, 12 711)1.20(0.58, 4.03)

表5 XLPE/SiO2纳米复合材料在不同实验条件下的特征寿命a和形状参数b

Tab.5 The characteristic lifetime and shape parameter of XLPE/SiO2nano-composites under different experimental condition

电场强度/ (kV/mm)a/(103s)a95%置信区间/ (103s)bb 95%置信区间 325(逐级升压)0.587(0.552, 0.625)10.5(6.56, 16.83) 2258.370(4.230, 16.54)1.07(0.63, 1.84) 20018.10(10.48, 31.26)1.35(0.82, 2.22) 17553.8(37.90, 89.90)1.60(0.98, 2.63) 1303 603(2 317, 5 604)1.67(0.97, 2.86) 1154 384(2 613, 8 306)2.08(1.04, 7.23)

可以看到,纯XLPE和XLPE/SiO2纳米复合材料的特征寿命随着电场强度的降低不断延长。高电场时,纯XLPE寿命明显低于XLPE/SiO2纳米复合材料,如在225kV/mm,前者寿命仅仅是后者的46%;而随着电场强度降低,两种材料的特征寿命不断接近,如在130kV/mm电场强度下,前者寿命仅比后者低5%;而到了115kV/mm,纯XLPE的特征寿命却比XLPE/SiO2复合材料的寿命长15%左右。

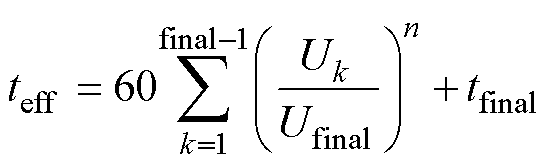

为了更加有效地应用实验数据绘制纯XLPE和XLPE/SiO2纳米复合材料的寿命曲线,需要将逐级升压法得到的寿命等效为以击穿电压为恒压老化的试样耐压时间,Wang Ya等应用数学计算的方法将逐级升压法的寿命转换为最后一步电压下的有效耐压时间[21, 34],计算方法为

(10)

(10)式中,teff为逐级升压法通过等效计算后在以最后一步电压为恒定电压进行老化的有效耐压时间;Uk为逐级升压法的第k步电压;Ufinal为逐级升压法最后一步电压;tfinal为材料在最后一步电压下的耐压时长;n为通过恒压老化法得到的寿命指数。

参考表1与表2中老化数据,应用式(10)的等效方法,可以分别计算出纯XLPE和XLPE/SiO2纳米复合材料在逐级升压法下的有效耐压时间,计算结果见表6。

表6 逐级升压法等效寿命

Tab.6 The effective lifetime under step-increase electric field

试样材料Ubd/kVtbd/stfinal/steff/s 纯XLPE55472.552.571 XLPE/SiO2纳米复合材料65587.347.398

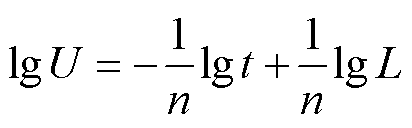

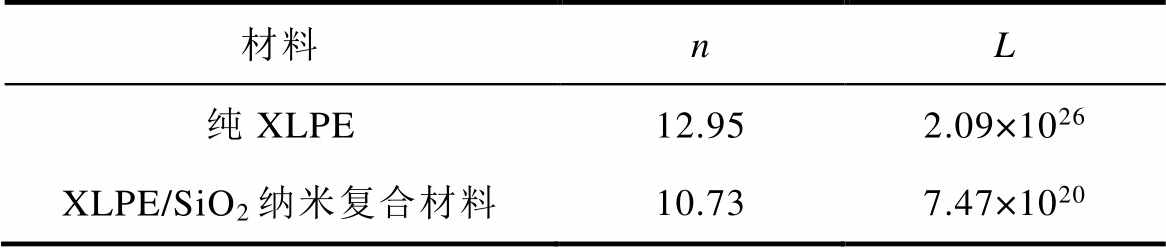

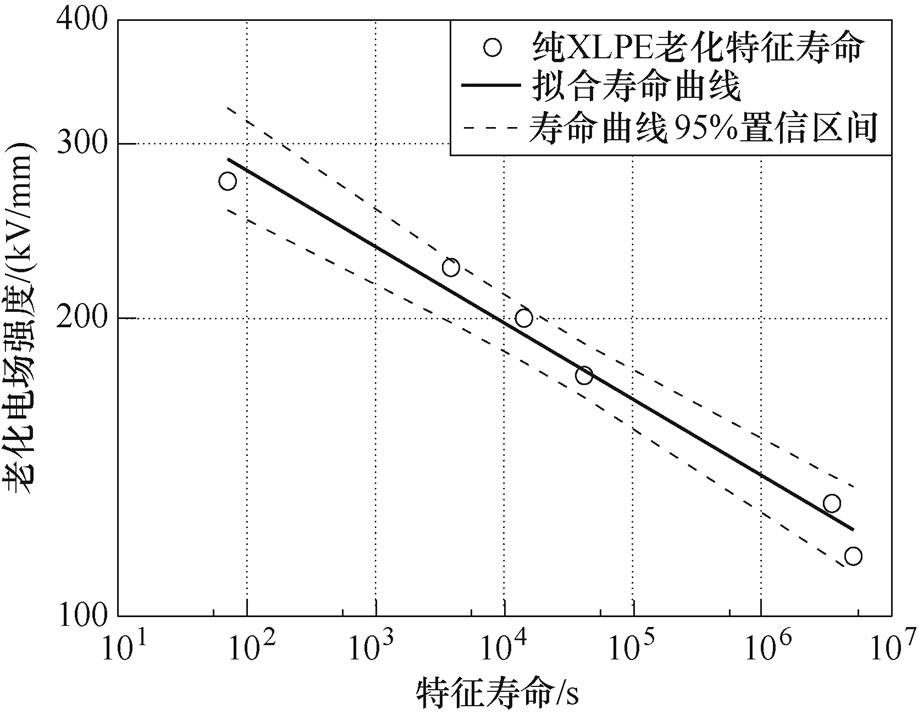

结合表4和表5中老化电压和对应的特征寿命,在双对数坐标下分别标出纯XLPE和XLPE/SiO2纳米复合材料在不同直流电场下的特征寿命以及置信区间,应用逆幂定律和最小二乘法,拟合寿命曲线,进而得到对应的寿命指数n和老化累积量L。表7列出了两种材料的寿命指数n和老化累积量L。从表中可以看到,纯XLPE的寿命指数比XLPE/SiO2纳米复合材料寿命指数大。所以,在拟合的寿命曲线中,两种材料将有不同的斜率,换句话说,两条寿命曲线会出现交点。

表7 两种材料的老化寿命指数n和老化累积量L

Tab.7 Lifetime index n and aging accumulation amount L of XLPE and XLPE/SiO2 nano-composites

材料nL 纯XLPE12.952.09×1026 XLPE/SiO2纳米复合材料10.737.47×1020

图9所示为纯XLPE和XLPE/SiO2纳米复合材料的寿命曲线,各自的寿命指数也在图中给出。可以看到,当直流电场高于交点处电场时,纯XLPE的寿命比在相同电场下XLPE/SiO2纳米复合材料的寿命短;当直流电场低于交点处电场后,两者的特征寿命发生反转,即纯XLPE的老化寿命特性优于XLPE/SiO2纳米复合材料。进一步地,可以观察到交点处的特征寿命为106s左右,也即大约300h。对比击穿实验,同样是在短寿命或者高电场下的老化,XLPE/SiO2纳米复合材料的寿命特性会优于纯XLPE的,但很少有人在实验室将绝缘材料进行300h的直流老化,因此这个寿命反转的现象,是在实验室第一次得到的。

图9 纯XLPE和XLPE/SiO2纳米复合材料寿命曲线

Fig.9 Lifetime curves of XLPE and XLPE/SiO2 nano-composites under DC electric field

对于3.2节计算得到的寿命指数n的真实性与可靠性,Wang Ya等在基于不同时间步长的逐级升压法实验中也得到了验证[21],同样地,纯XLPE的寿命指数比XLPE/SiO2纳米复合材料寿命指数大。图10所示为不同温度(20℃、40℃和60℃)下进行逐级升压法所得到的寿命指数变化规律。

图10 XLPE和XLPE/SiO2纳米复合材料的老化寿命指数随温度的变化规律

Fig.10 The change law of lifetime curve of XLPE and XLPE/SiO2 nano-composites with temperature

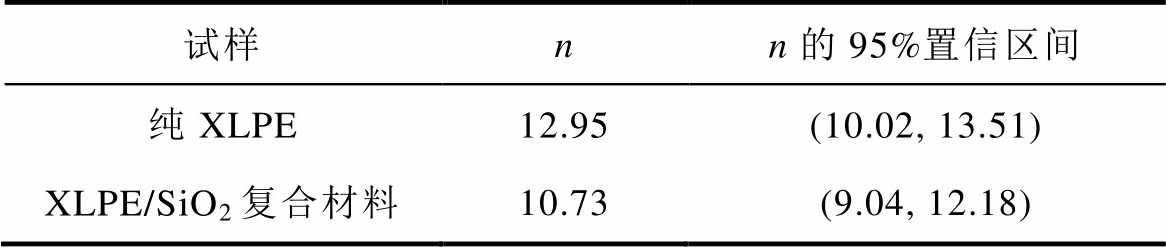

第3.2节中寿命指数的求取,是通过对老化实验的施加电场和各个电场下对应的特征寿命在双对数坐标下进行线性回归,然后计算直线的斜率进而得到的。根据统计学知识,拟合得到的n值并不是老化寿命指数的真值,要想增加说服力,有必要进一步求解老化寿命指数的95%置信区间。

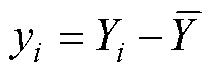

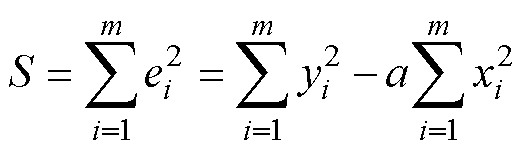

对逆幂定律的对数形式进行变形,可得

(11)

(11)设Y=lgt,a=-n,X=lgU,b=lgL,那么式(11)可以简化为

(12)

(12)

定义寿命曲线中电压值为Ui,特征寿命为ai,其中,iÎ[1, m],m为样本点数。那么有Xi=lgUi,Yi=lgai。

记为

那么残差二次方和可表示为

(13)

(13)

式中,ei为残差。

则误差项的方差为

(14)

(14)斜率a的标准误差为

(15)

(15)

所以,a的95%的置信区间为[(a-ta/2Se(a)), (a+ta/2Se(a))],其中,ta/2服从t分布,可以通过查表得到(自由度为m-2)。

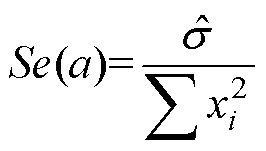

通过上面介绍的方法,可以分别计算得到纯XLPE和XLPE/SiO2纳米复合材料的老化寿命指数的置信区间,见表8。

表8 纯XLPE和XLPE/SiO2纳米复合材料寿命指数置信区间

Tab.8 The lifetime index confidence interval of XLPE and XLPE/SiO2 nano-composites

试样nn的95%置信区间 纯XLPE12.95(10.02, 13.51) XLPE/SiO2复合材料10.73(9.04, 12.18)

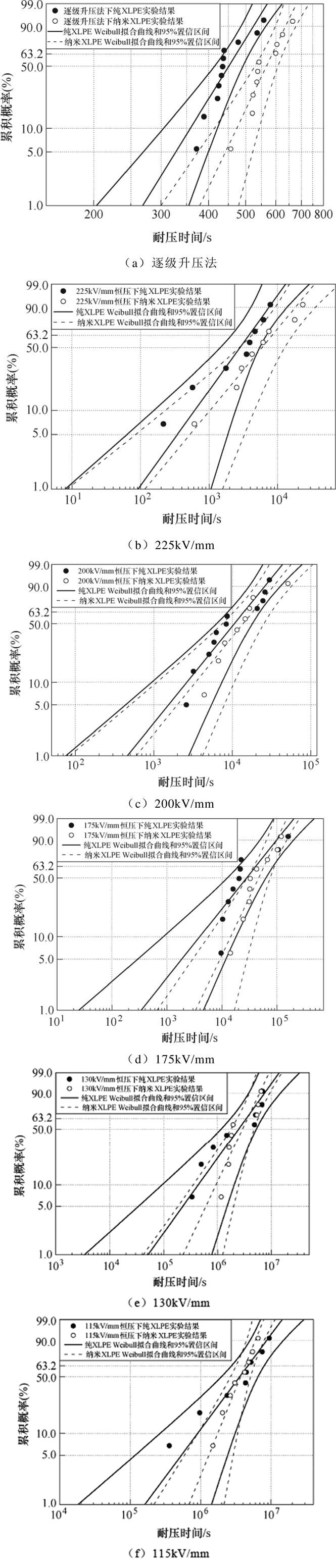

采用相同的办法,可以得到寿命曲线的置信区间,分别如图11和图12所示。从图中可以看到,直流老化各电场下所得到的特征寿命都位于所拟合寿命曲线95%的置信区间内,说明了老化寿命实验数据具有很强的可信度,可以为进一步的研究提供有力的依据。

图11 纯XLPE寿命曲线及其95%置信区间

Fig.11 The lifetime curves and its 95% confidence interval of XLPE

图12 XLPE/SiO2纳米复合材料寿命曲线及95%置信区间

Fig.12 The lifetime curves and its 95% confidence interval of XLPE/SiO2nano-composites

本文研究了XLPE/SiO2纳米复合材料在直流电场下的长时老化特性,并与纯XLPE进行了比较。具体研究了两种材料在不同直流电场下的老化寿命,分析其特征寿命及其置信区间、老化速率的变化规律并计算了寿命指数。得出以下结论:

1)通过研究发现,在较高直流电场强度(175kV/mm以上)时,XLPE/SiO2纳米复合材料的特征寿命较纯XLPE长,当电场强度为130kV/mm时,纯XLPE的特征寿命为3.42×106s,XLPE/SiO2纳米复合材料的特征寿命为3.60×106s,两者寿命差异仅为5%,非常接近。当直流电场强度降低到115kV/mm时,纯XLPE的特征寿命为5.02×106s,XLPE/SiO2纳米复合材料的特征寿命为4.38×106s,低于纯XLPE 12.7%,也即两种材料的特征寿命特性发生反转。

2)应用特征寿命和电场绘制两种材料的寿命曲线发现,普通XLPE的寿命指数为12.95,而XLPE/ SiO2纳米复合材料的寿命指数仅为10.73,低于普通XLPE的,且两种材料的寿命曲线在300h寿命处出现交点。因此,就本文研究结果而言,XLPE/SiO2纳米复合材料在直流电场下的长期寿命并不比纯XLPE好。

参考文献

[1] Hanley T L, Burford R P, Fleming R J, et al. A general review of polymeric insulation for use in HVDC cables[J]. IEEE Electrical Insulation Magazine, 2003, 19(1): 13-24.

[2] 杜言. 交联聚乙烯电缆局部放电在线监测及定位研究[D]. 重庆: 重庆大学, 2006.

[3] 朱晓辉. 交联工艺对交联聚乙烯绝缘特性的影响[D]. 天津: 天津大学, 2010.

[4] 杜伯学, 李忠磊, 杨卓然, 等. 高压直流交联聚乙烯电缆应用与研究进展[J]. 高电压技术, 2017, 43(2): 344-354.

Du Boxue, Li Zhonglei, Yang Zhuoran, et al. Application and research progress of HVDC cross- linked polyethylene cable[J]. High Voltage Engineering, 2017, 43(2): 344-354.

[5] 王正洲, 范维澄, 瞿保钧, 等. 聚乙烯的交联技术研究进展[J]. 高分子材料科学与工程, 2001, 17(1): 7-10.

Wang Zhengzhou, Fan Weicheng, Zhai Baojun, et al. Research progress of polyethylene cross-linking technology[J]. Polymer Materials Science and Engineering, 2001, 17(1): 7-10.

[6] Wang Weiwang, Takada T, Tanaka Y, et al. Trap- controlled charge decay and quantum chemical analysis of charge transfer and trapping in XLPE[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2017, 24(5): 3144-3153.

[7] Kemari Y, Mekhaldi A, Teguar M. Experimental investigation and signal processing techniques for degradation assessment of XLPE and PVC/B mate- rials under thermal aging[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2017, 24(4): 2559-2569.

[8] Liu Hechen, Liu Yunpeng, Li Yanda, et al. Growth and partial discharge characteristics of electrical tree in XLPE under AC-DC composite voltage[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2017, 24(4): 2282-2290.

[9] Lei Weiqun, Wu Kai, Wang Ya, et al. Are nano- composites really better DC insulators? a study using silica nanoparticles in XLPE[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2017, 24(4): 2268-2270.

[10] 陈铮铮, 赵健康, 欧阳本红, 等. 直流与交流交联聚乙烯电缆料绝缘特性的差异及其机理分析[J]. 高电压技术, 2014, 40(9): 2644-2652.

Chen Zhengzheng, Zhao Jiankang, Ouyang Benhong, et al. Analysis on the differences and mechanisms of insulation characteristics of DC and AC cross-linked polyethylene cable materials[J]. High Voltage Engin- eering, 2014, 40(9): 2644-2652.

[11] Vu T T N, Teyssedre G, Le Roy S, et al. Space charge criteria in the assessment of insulation materials for HVDC[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2017, 24(3): 1405-1415.

[12] 杨丽君, 李仲轩, 姚人允, 等. 获取XLPE绝缘直流电压耐受指数的步进应力试验参数选取方法研究[J]. 电工技术学报, 2019, 34(24): 5244-5251.

Yang Lijun, Li Zhongxuan, Yao Renyun, et al. Study on the method of step stress test parameter selection for obtaining the DC voltage withstand index of XLPE insulation[J]. Transactions of China Electro- technical Society, 2019, 34(24): 5244-5251.

[13] 刘士利, 李丛健, 沈方, 等. 交流XLPE电缆改为直流运行时空间电荷积累特性仿真[J]. 高电压技术, 2017, 43(11): 3576-3582.

Liu Shili, Li Congjian, Shen Fang, et al. Simulation of space charge accumulation characteristics when AC XLPE cable is changed to DC operation[J]. High Voltage Engineering, 2017, 43(11): 3576-3582.

[14] 黄光磊, 李喆, 杨丰源, 等. 直流交联聚乙烯电缆泄漏电流试验特性研究[J]. 电工技术学报, 2019, 34(1): 192-201.

Huang Guanglei, Li Zhe, Yang Fengyuan, et al. Research on the leakage current test characteristics of DC cross-linked polyethylene cables[J]. Transactions of China Electrotechnical Society, 2019, 34(1): 192- 201.

[15] Hayase Y, Aoyama H, Tanaka Y, et al. Space charge formation in LDPE/MgO nano-composite thin film under ultra-high DC electric stress[C]//2006 IEEE 8th International Conference on Properties and Appli- cations of Dielectric Materials, Bali, Indonesia, 2006: 159-162.

[16] Yoshida J, Maezawa T, Miyake H, et al. Space charge accumulation and breakdown in LDPE and LDPE/ MgO nano-composite under high dc stress at various temperatures[C]//2009 IEEE Conference on Electrical Insulation and Dielectric Phenomena, Virginia Beach, VA, USA, 2009: 150-153.

[17] 谢庆, 张采芹, 闫纪源, 等. 不均匀直流电场下绝缘材料表面电荷积聚与消散特性[J]. 电工技术学报, 2019, 34(4): 817-830.

Xie Qing, Zhang Caiqin, Yan Jiyuan, et al. The characteristics of surface charge accumulation and dissipation of insulating materials under non-uniform DC electric field[J]. Transactions of China Electro- technical Society, 2019, 34(4): 817-830.

[18] 周凯, 李诗雨, 尹游, 等. 退运中压XLPE和EPR电缆老化特性分析[J]. 电工技术学报, 2020, 35(24): 5197-5206.

Zhou Kai, Li Shiyu, Yin You, et al. Analysis of aging characteristics of returned medium-voltage XLPE and EPR cables[J]. Transactions of China Electrotechnical Society, 2020, 35(24): 5197-5206.

[19] Li Zhe, Cao Weikang, Sheng Gehao, et al. Experi- mental study on space charge and electrical strength of MgO nano-particles/polypropylene composite[J]. IEEE Transactions on Dielectrics & Electrical Insulation, 2016, 23(3): 1812-1819.

[20] 曹雯, 宋倩文, 申巍, 等. 环氧/纸复合材料直流耐压寿命模型的估计方法[J]. 电工技术学报, 2019, 34(18): 3750-3758.

Cao Wen, Song Qianwen, Shen Wei, et al. Estimation method of DC withstand voltage life model for epoxy/ paper composites[J]. Transactions of China Electro- technical Society, 2019, 34(18): 3750-3758.

[21] Wang Ya, Lü Zepeng, Wang Xia, et al. Estimating the inverse power law aging exponent for the DC aging of XLPE and its nanocomposites at different tem- peratures[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2016, 23(6): 3504-3513.

[22] Lei Weiqun, Dissado L A, Dodd S J, et al. DC breakdown voltage tests may not be a good indicator of long-term ageing behaviour: a study of silica- XLPE nanocomposites[C]//2017 International Sym- posium on Electrical Insulating Materials (ISEIM), Toyohashi, Japan, 2017: 425-428.

[23] 杨靖, 陈杰. 甲基修饰二氧化硅气凝胶的红外光谱和热分析研究[J]. 西安交通大学学报, 2009, 43(1): 114-118.

Yang Jing, Chen Jie. Fourier transform infrared spectroscopy and thermal analysis of silica aerogel modified by methyl groups[J]. Journal of Xi’an Jiaotong University, 2009, 43(1): 114-118.

[24] 程年寿, 汪徐春, 张雪梅, 等. 红外光谱法测定石英砂中的二氧化硅[J]. 光谱实验室, 2013, 30(2): 709-711.

Cheng Nianshou, Wang Xuchun, Zhang Xuemei, et al. Determination of silica in quartz sand by infrared spectrum method[J]. Chinese Journal of Spectroscopy Laboratory, 2013, 30(2): 709-711.

[25] Dissado L A, Fothergill J C. Electrical degradation and breakdown in polymers[M]. London: Peter Peregrinus Ltd, 1992.

[26] Fothergill J C, Hampton R N, Montanari G C. IEEE P930: the statistical analysis of electrical insulation breakdown data[S]. New York: IEEE, 2005.

[27] Fothergill J C, Hill R M, Dissado L A, et al. Applications and implications of Weibull statistics in dielectrics[C]//Proceedings of First International Conference on Conduction and Breakdown in Solid Dielectrics, Toulouse, France, 1983: 291-295.

[28] Fothergill J C. Statistical treatment of breakdown tests for extruded insulation[C]//IEE Two Day Collo- quium on Supertension, London, UK, 1995: 11-19.

[29] Dissado L A, Fothergill J C, Wolfe S V, et al. Weibull statistics in dielectric breakdown; theoretical basis, applications and implications[J]. IEEE Transactions on Electrical Insulation, 1984, EI-19(3): 227-233.

[30] Dissado L A, Thabet A, Dodd S J. Simulation of DC electrical ageing in insulating polymer films[J]. IEEE Transactions on Dielectrics & Electrical Insulation, 2010, 17(3): 890-897.

[31] Dissado L A, Thabet A. Simulation of electrical ageing in insulating polymers using a quantitative physical model[J]. Journal of Physics D Applied Physics, 2008, 41(8): 1577-1582.

[32] Fothergill J C. Estimating the cumulative probability of failure data points to be plotted on Weibull and other probability paper[J]. IEEE Transactions on Electrical Insulation, 1990, 25(3): 489-492.

[33] 罗潘, 任志刚, 徐阳, 等. 退役高压交联聚乙烯电缆绝缘老化状态分析[J]. 电工技术学报, 2013, 28(10): 41-46.

Luo Pan, Ren Zhigang, Xu Yang, et al. Analysis of the insulation aging state of decommissioned high voltage XLPE cable[J]. Transactions of China Elec- trotechnical Society, 2013, 28(10): 41-46.

[34] Liu Tong, Lü Zepeng, Wang Ya, et al. A new method of estimating the inverse power law ageing parameter of XLPE based on step-stress tests[C]//2013 Annual Report Conference on Electrical Insulation and Die- lectric Phenomena, Shenzhen, China, 2013: 69-72.

Analysis on the Characteristic Lifetime Deterioration of XLPE/SiO2 Nano-Composites After Long-Term DC Aging

Abstract In order to study the long-term aging characteristics of XLPE/SiO2 nano-composites under HVDC, a comparative study of pure XLPE and XLPE/SiO2 nano-composites was conducted. First, aging experiments were performed on both materials at different DC electric fields. It was found that XLPE/SiO2 nano-composites did have better electrical and life characteristics than pure XLPE at higher electric fields. However, with the decrease of the DC electric field, the lifetime of XLPE/SiO2 nano-composites was getting closer to that of pure XLPE. Until the minimum electric field is 115kV/mm, the characteristic lifetime of XLPE/SiO2 nano-composites was shorter than that of pure XLPE. Experimental studies further found that the life index of XLPE/SiO2 nano-composites was lower than that of pure XLPE. Therefore, although XLPE/SiO2 nano-composites composite showed excellent short-term electrical properties, the long-term DC aging property might not be better than that of pure XLPE.

Keywords:XLPE/SiO2 nano-composites, DC aging, characteristic lifetime, inverse power law, life index

中图分类号:TM215; TM855

DOI: 10.19595/j.cnki.1000-6753.tces.L90101

山西省关键核心技术和共性技术研发攻关专项(2020XXX012)和国家自然科学基金(51377126)资助项目。

收稿日期 2020-06-27

改稿日期 2020-11-16

E-mail: christ_lei@163.com

刘冠芳 女,1983年生,硕士,高级工程师,研究方向为牵引电机绝缘测试与诊断。

E-mail: liuguanfang@163.com(通信作者)

(编辑 崔文静)