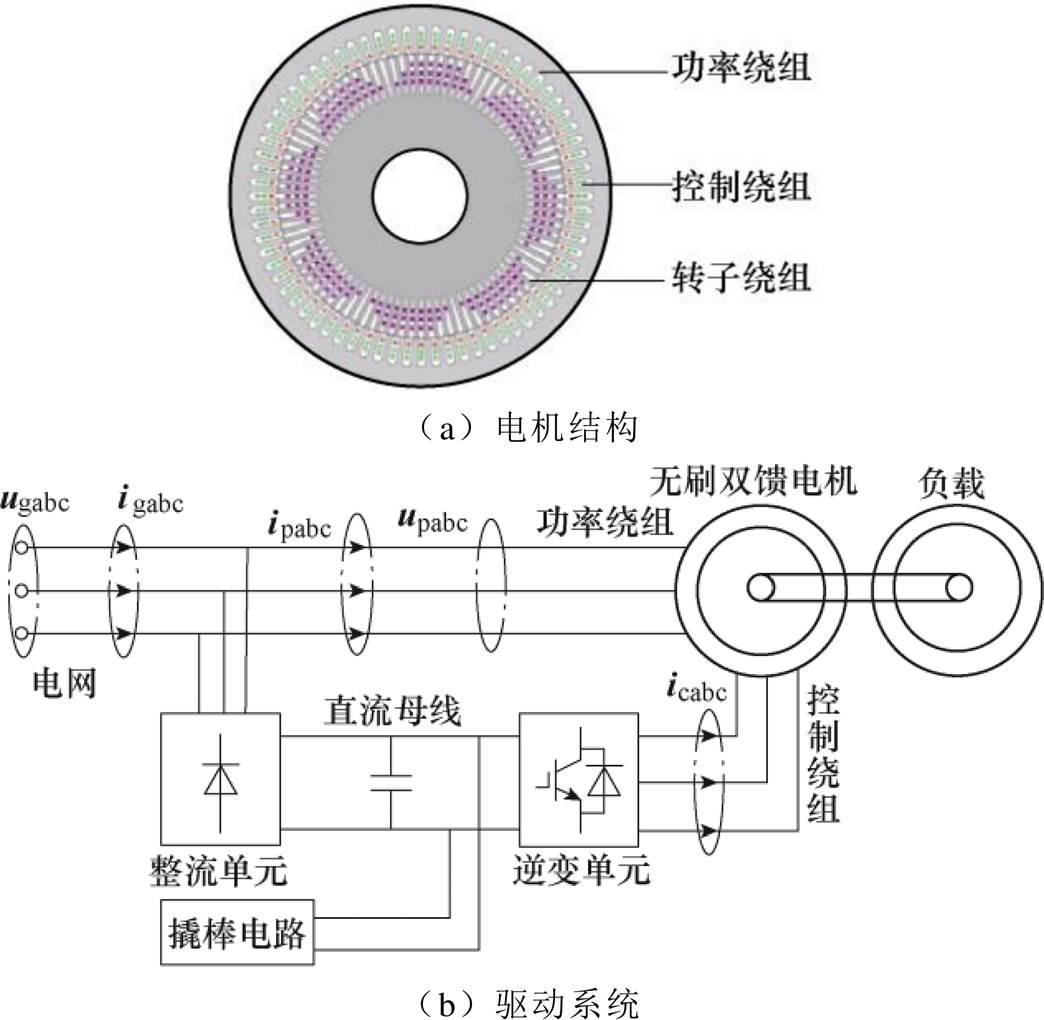

图1 无刷双馈电机及其驱动系统拓扑结构

Fig.1 The structure of the BDFM and drive system

摘要 无刷双馈电机是一种定子励磁的双电气端口电机,与常规的异步电机、同步电机相比,具有多个自由度,运行方式灵活。在电机系统起动时,两套电源需要先后投入使用。为了避免施加激励时产生冲击并获得理想的输出转矩,应根据电机机械特性与应用工况选择合适的起动方式。该文首先利用无刷双馈电机的数学模型对其双馈及异步运行模式下的转矩特性进行分析;然后针对这两种运行模式,分别提出了基于虚拟电阻的恒转矩异步起动控制策略与基于定子控制绕组开路电压跟踪的双馈起动控制策略;最后利用一台30kW的样机建立无刷双馈变频调速系统的实验平台,实验结果验证了所提双馈与异步起动控制策略的可行性与有效性。

关键词:无刷双馈电机 虚拟电阻 异步起动 恒转矩 双馈起动

随着电机结构与电力电子器件的发展,越来越多的研究者开始关注多电气端口电机驱动系统[1-4]。其中,从级联电机演化而来的无刷双馈电机(Brush- less Doubly Fed Machine, BDFM)作为一种定子励磁型感应电机,具有高可靠、间接控制与节省变频器容量等优点,在高低压变频调速[5-6]与变速恒频发电领域[7-8]有着广阔的应用前景。

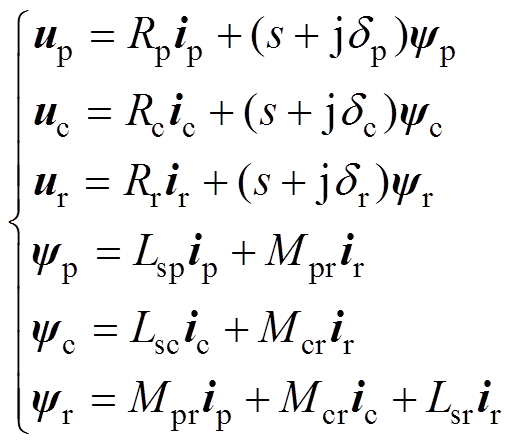

图1a所示为绕线转子无刷双馈电机的定转子结构,电机定子上有两套极对数不同的独立绕组,分别称为功率绕组与控制绕组,两定子绕组产生的旋转磁场可通过特殊设计的转子绕组实现间接耦合。图1b所示为基于无刷双馈电机的变频调速系统,采用两象限变频器可以满足电机在超同步转速区间的控制需求。变频器仅需承担系统的一部分功率,对于仅需要在有限范围内进行调速的风机泵类负载而言,该系统具有明显的优势。

图1 无刷双馈电机及其驱动系统拓扑结构

Fig.1 The structure of the BDFM and drive system

对该系统来说,首要解决的是如何控制电机转速平稳快速地由0上升至设定值。然而,关于无刷双馈电机的控制策略研究,目前主要针对双馈运行模式进行[9-10],关于系统的起动控制策略鲜有涉及。无刷双馈电机具有异步、同步与双馈三种运行模式,工作在异步运行模式时电机特性与绕线转子感应电机类似[11]。对控制系统要求较低,但该模式下电机的最大转矩可能低于系统的额定转矩。

文献[12]针对笼型转子无刷双馈电机的不同起动方式进行了简单的仿真。文献[13]参考绕线转子异步电机的起动方式提出了串联电阻的方法,通过选择合适的电阻使电机在起动过程中输出较大的转矩。文献[14]则通过控制变频器逆变桥下桥臂的导通与关断来调节电机定子控制绕组流出的有功功率,从而模拟外接电阻的特性。改变下桥臂导通占空比即可调整等效电阻的大小,控制方式较为灵活。文献[15]专利基于风力发电同步并网控制提出了一种适用于高压无刷双馈电机的双馈起动方法,随后文献[16]利用该方法在低压系统中完成了双馈起动。但在应用中,需要针对变频器的输出配置滤波器,且高压电机系统中定子功率绕组的电压检测成本较高,不利于市场推广应用。

对于调速范围较宽且起动转矩较大的负载,选择双馈起动的方式较为合适,但目前已有的双馈起动方案是基于风力发电同步并网控制提出的,在变频调速系统中应用时,变频器输出需要增加滤波器。对于调速范围较窄的场合,需要变频器输出的频率范围有限,为提高变频器母线电压的利用率,降低变频器的输出电流,无刷双馈电机定子控制侧通常选择较高的压频比。由于静止状态下电机定子两套绕组的频率一致[17],定子控制侧感应出的开路电压大都高于变频器的母线电压,一般采用异步起动模式,但在具体应用中需要根据实际工况选择合适的实现方式。例如,对于独立运行的泵类负载,负载转矩与转速的二次方成正比,在定子控制绕组中串接适当的电阻便可以满足异步起动的要求。但多台泵并联运行时,起动时泵的进出口压力差近似为额定值,起动转矩较大,依靠串联电阻的方式难以满足要求。无刷双馈电机变频调速系统的起动方式需要综合现场负载转矩特性与电机方案进行选择,因此研究无刷双馈电机的异步与双馈起动特性,为不同工况下的系统提供合适的起动方案具有重要意义。

本文基于无刷双馈电机的稳态模型,研究了电机在异步与双馈运行状态下的转矩特性,分析了无刷双馈电机异步最大转矩与电机参数的关系。指出无刷双馈电机异步软起动控制的实质是选择合适的电阻使电机能够循一条最优的转速-转矩曲线完成异步起动。然后,推导了异步转矩与定子控制侧电流幅值的关系,在文献[14]的基础上,提出了一种基于虚拟电阻的恒转矩异步起动控制策略,采用电流滞环的方式控制逆变桥下桥臂的导通占空比,简便易行。根据无刷双馈电机双电气端口交流励磁的特性,提出了基于定子控制绕组开路电压跟踪的双馈起动控制策略,无需对变频器输出进行滤波,将电压检测转移至定子控制侧。最后,通过一台30kW的样机验证了这两种控制方式的有效性。

对于定子功率绕组与工频电网直接相连的系统,无刷双馈电机主要有异步与双馈两种运行模式,同步运行模式通常仅为过渡状态,可视为双馈运行时的一种特殊情况。在两种运行状态下,电机表现出不同的机械特性。本节将在无刷双馈电机数学模型的基础上,对双馈运行模式的转矩特性进行分析。

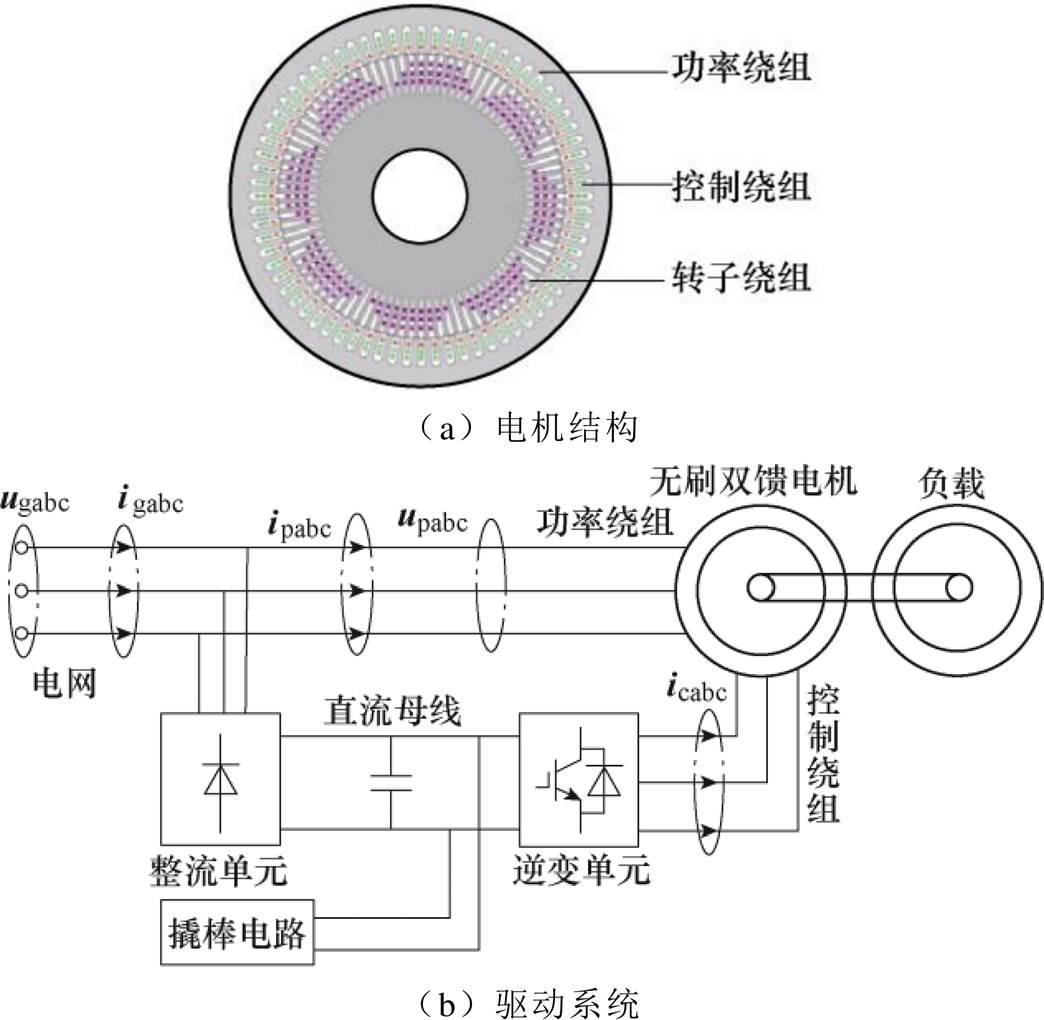

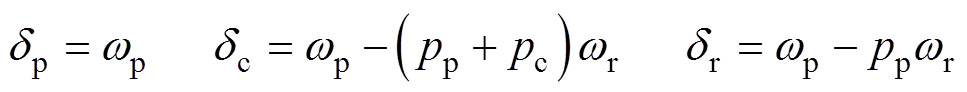

无刷双馈电机在两相同步旋转坐标系中的数学模型可表示[18]为

(1)

(1)

式中,u、i与 分别为电压、电流与磁链矢量;下标“p”、“c”与“r”分别为电机定子功率侧、控制侧与转子侧变量;s为微分算子;Ls与M分别为定转子绕组的自感与互感;R为定转子电阻;w 为电流角频率;dp、dc与dr分别为定子功率侧、控制侧与转子侧坐标轴的旋转速度,可表示为

分别为电压、电流与磁链矢量;下标“p”、“c”与“r”分别为电机定子功率侧、控制侧与转子侧变量;s为微分算子;Ls与M分别为定转子绕组的自感与互感;R为定转子电阻;w 为电流角频率;dp、dc与dr分别为定子功率侧、控制侧与转子侧坐标轴的旋转速度,可表示为

式中,p为极对数。

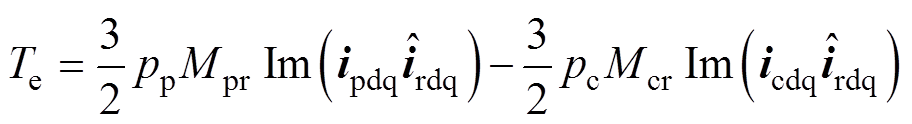

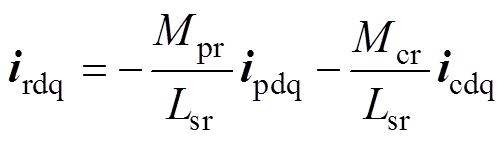

无刷双馈电机的电磁转矩为

(2)

(2)

式中,Im为复矢量表达式的虚部;“ ”表示对矢量取共轭。

”表示对矢量取共轭。

根据式(1)中的转子电压方程,忽略转子电阻,可以得到转子电流矢量irdq、控制侧电流矢量icdq与功率侧电流矢量ipdq之间的关系为

(3)

(3)

将式(3)代入式(2)中,无刷双馈电机的转矩表达式可以变换为

(4)

(4)

式(4)可进一步改写为

(5)

(5)

式中,qT为电流矢量ipdq与icdq经过坐标变换之后相对各自同步旋转坐标轴静止的功率与控制侧电流矢量之间的等效夹角,可视为双馈运行模式下电机的等效转矩角。

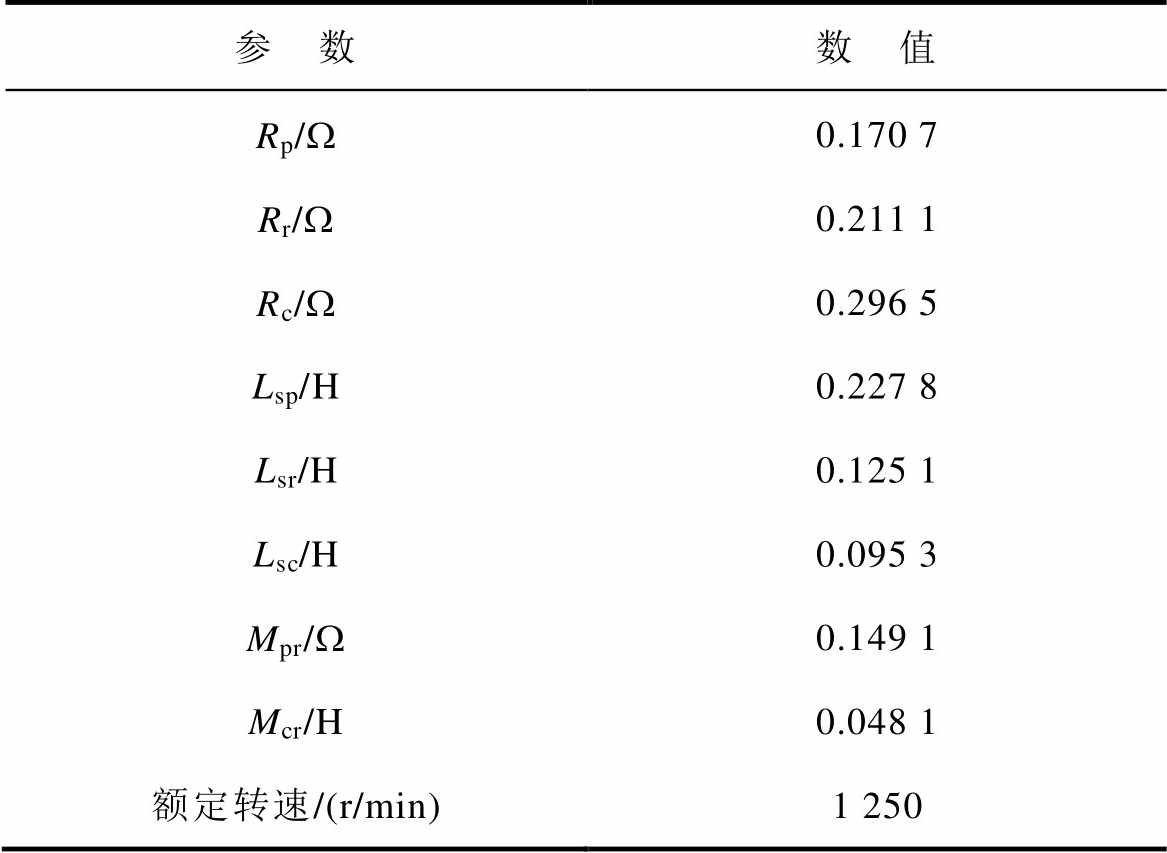

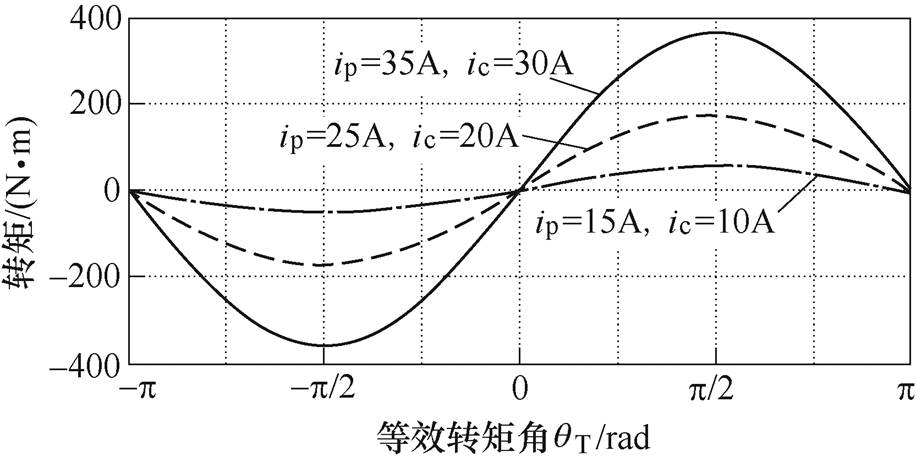

表1所示为一台1/3对极,30kW的绕线转子无刷双馈电机的参数,利用该样机参数可以绘制出如图2所示双馈运行状态下电机的转矩曲线,能够较为直观地反映出无刷双馈电机转矩随定子电流幅值及转矩角度变化的情况。

表1 无刷双馈电机样机参数

Tab.1 The parameters of prototype brushless doubly-fed machine

参 数数 值 Rp/W0.170 7 Rr/W0.211 1 Rc/W0.296 5 Lsp/H0.227 8 Lsr/H0.125 1 Lsc/H0.095 3 Mpr/W0.149 1 Mcr/H0.048 1 额定转速/(r/min)1 250

图2 无刷双馈电机双馈运行的转矩特性

Fig.2 The torque characteristic of brushless doubly-fed machine under doubly-fed mode

由图2可以看出,双馈运行状态下,无刷双馈电机的转矩特性类似于一台由外部提供交流励磁的同步电机。在电流ipdq与icdq幅值恒定的情况下,电机输出转矩随等效转矩角qT以正弦的方式变化,qT=±p/2时转矩达到最大值。

在矢量控制模式下,通过分解电流的励磁与转矩分量,可以控制式(5)中转矩角的正弦量保持在一个较大数值,该方法可最大化地利用电机的输出电流,有助于提高无刷双馈电机的输出能力。同时,合理地分配电机功率侧与控制侧的电流分量同样有利于降低调节电机的损耗。相对于无刷双馈电机的异步运行模式,电机输出转矩没有最大值的限制。该模式下,无刷双馈电机转矩的输出能力与转速等无关,主要由变频器容量与电机温升决定,适合异步最大转矩较小但又需要带重载起动的无刷双馈电机系统。

在异步运行模式下,无刷双馈电机定子控制侧通常直接短接或者串联三相电阻后短接。为分析这种状态下电机的机械特性,应对式(1)中电机控制侧的电压方程进行适当调整。异步运行状态下,式(1)中的定子控制侧电压方程可以改写为

(6)

(6)

式中,RcL为控制侧串联的电阻。

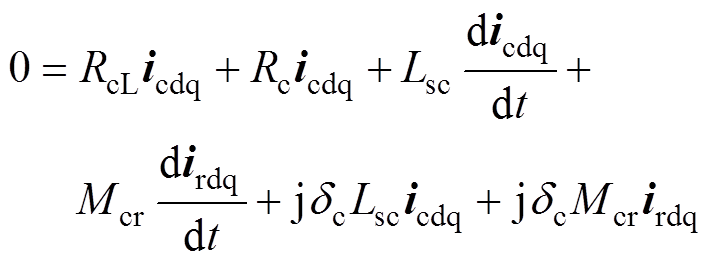

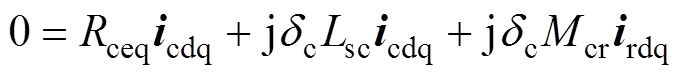

针对稳定运行状态下的电机,式(6)可进一步简化为

(7)

(7)

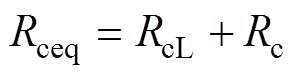

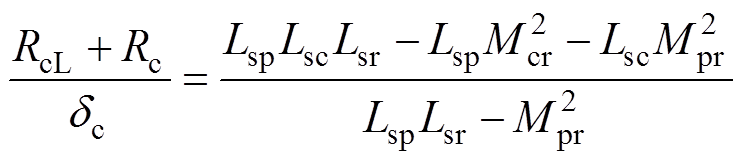

式中,Rceq为定子控制侧串联三相电阻后得到的等效电阻,可表示为

从而稳态异步运行时转子电流矢量irdq与控制侧电流矢量icdq之间关系为

(8)

(8)

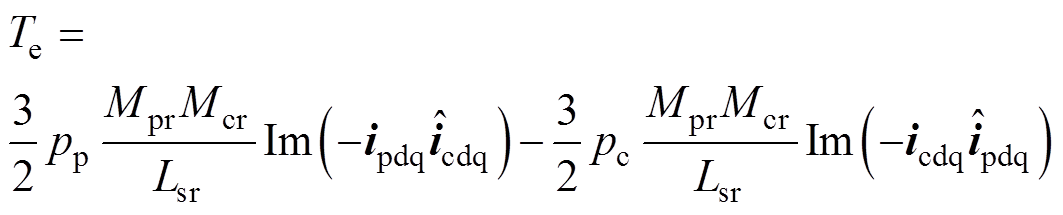

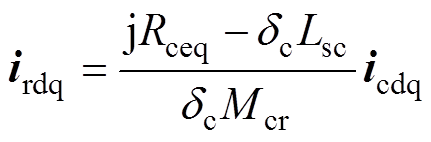

结合式(3)、式(4)与式(8)可以得到异步运行状态下电机的转矩表达式为

(9)

(9)

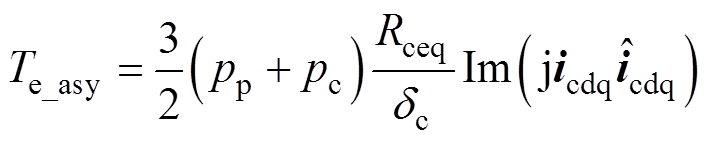

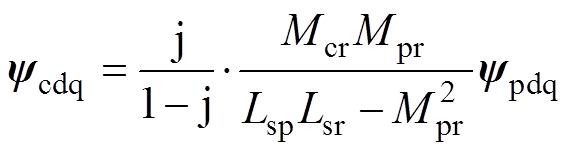

由于icdq受Rceq的影响,式(9)无法直接用来分析电机的异步转矩。考虑到电机定子功率侧直接与电网相连,磁链 的幅值近似恒定,可利用

的幅值近似恒定,可利用 来代替式(8)中的icdq。结合式(1)、式(3)与式(8)可以得到稳态下电机定子功率侧磁链与控制侧电流矢量之间的关系为

来代替式(8)中的icdq。结合式(1)、式(3)与式(8)可以得到稳态下电机定子功率侧磁链与控制侧电流矢量之间的关系为

(10)

(10)

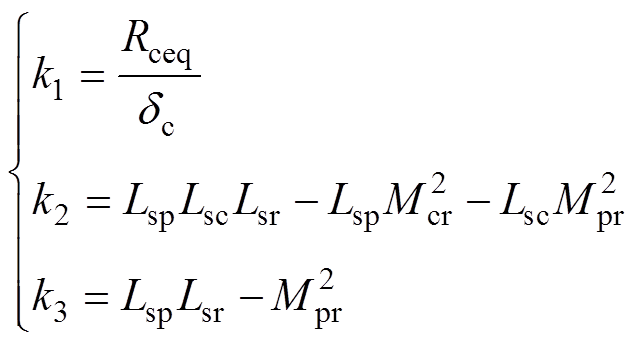

其中

将式(10)代入式(9)可得用磁链 表示的转矩方程为

表示的转矩方程为

(11)

(11)

利用表1所示样机参数可以绘制出异步运行状态下电机的转矩曲线,能够较为直观地反映出外接电阻参数对电机异步转矩的影响。

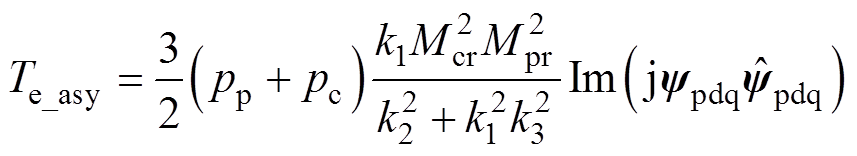

串联阻抗起动的一个目的是降低电机对电网的冲击,由式(1)、式(3)与式(8)可以得到图3中异步运行状态下无刷双馈电机定子电流与外接电阻RcL的关系曲线。如图3a和图3b所示,在不同转速下通过串联电阻的方式均可明显降低异步起动阶段电机的定子电流。

图3 异步运行状态下定子电流与外接电阻的关系

Fig.3 The relationship between stator current and external resistance under asynchronous mode

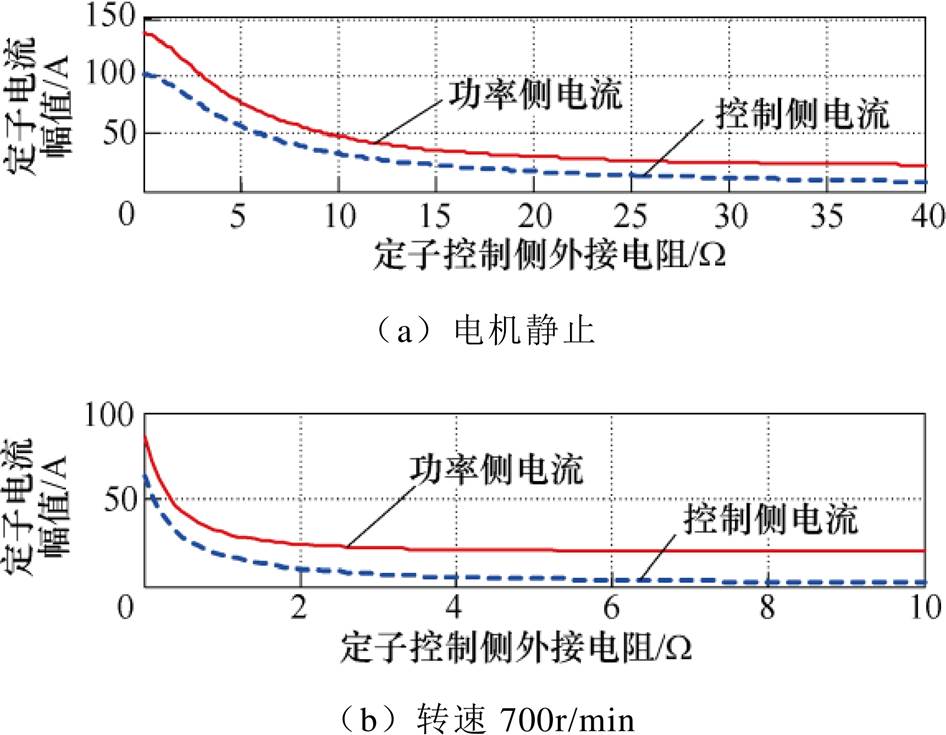

串联电阻起动的另一个目的是提高电机的起动转矩,当无刷双馈电机做电动机运行时,根据式(11)可以得到如图4所示在亚同步转速范围内,Te_asy= f(RcL,nr)的关系曲线。从图4中可以看出,无刷双馈电机定子控制侧串联三相电阻不会改变其异步运行的最大转矩,但最大转矩点对应的转速会随着RcL发生偏移。因此,在异步起动的过程中,适当地改变电阻RcL,可以让电机保持理想的转矩输出。

图4 异步运行状态下无刷双馈电机的转矩特性

Fig.4 The torque characteristic of brushless doubly-fed machine under asynchronous mode

根据图4中的转速-转矩特性可知,无刷双馈电机串联三相电阻异步起动的实质是选择合适的电阻RcL使电机能够沿一条最优的转速-转矩曲线完成异步起动。在该过程中,电机的定子电流被限制在一定范围内,不会产生冲击。

由式(11)可以看出,无刷双馈电机的异步转矩主要由定子功率侧磁链 幅值、电机参数与k1决定。

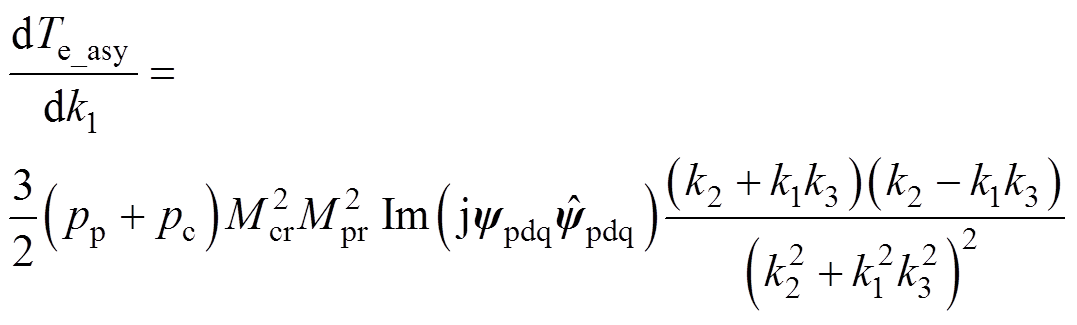

幅值、电机参数与k1决定。 幅值与电机参数可视为常数,k1则代表了外接电阻RcL与电机转速。假定外接电感为常数,分析式(3)~式(11)中k1对转矩的影响即可得到无刷双馈电机异步转矩随外接电阻与电机转速变化的规律。以Te_asy为变量,k1为自变量,对式(11)求导可得

幅值与电机参数可视为常数,k1则代表了外接电阻RcL与电机转速。假定外接电感为常数,分析式(3)~式(11)中k1对转矩的影响即可得到无刷双馈电机异步转矩随外接电阻与电机转速变化的规律。以Te_asy为变量,k1为自变量,对式(11)求导可得

(12)

(12)

无刷双馈电机处于异步运行状态时,电机转速低于自然同步速,在该转速区间,dc为正数。因此,转速不变时,k1将随着电阻RcL的增大而增大。另外,由于k2与k3同为正数,对一个固定的电机转速,Te_asy是RcL的减函数。在k2-k1k3>0的阶段,电机的稳态异步转矩随RcL的增大而增大;在k2-k1k3<0的阶段,电机的稳态异步转矩随RcL的增大而减小。因此,当RcL满足式(13)时,电机的稳态异步转矩达到最大值,最大转矩点处的RcL表示为RcL_max。

(13)

(13)

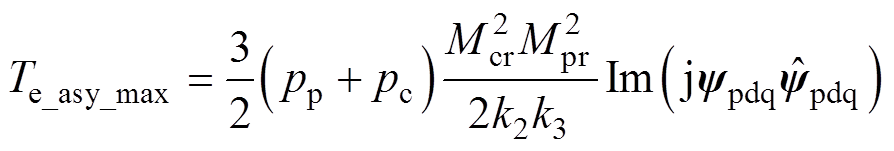

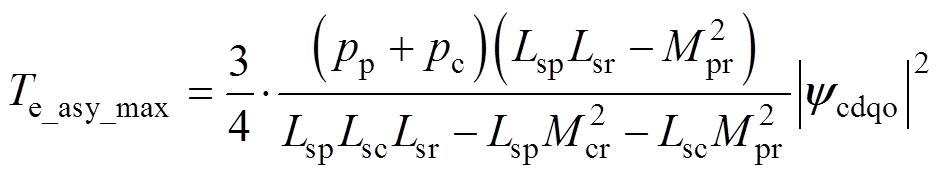

将式(13)代入式(11)即可得到电机在异步运行阶段的最大转矩为

(14)

(14)

从式(14)可以看出,无刷双馈电机的异步最大转矩与定子功率侧磁链幅值的二次方成正比,不随外接电阻的变化而变化。由于式(13)的约束条件中电阻与dc成正比,因此当定子控制侧外接电阻增加时,Te_asy_max保持不变。最大转矩点对应的电机转速与电阻Rceq之间为线性关系,随Rceq的增大而下降。

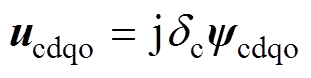

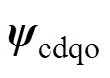

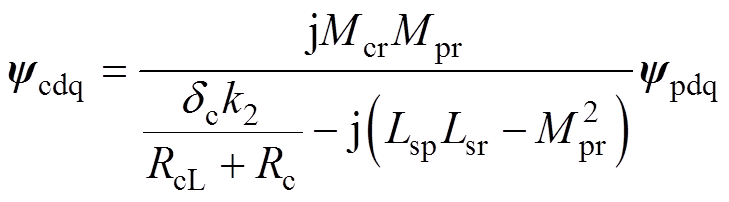

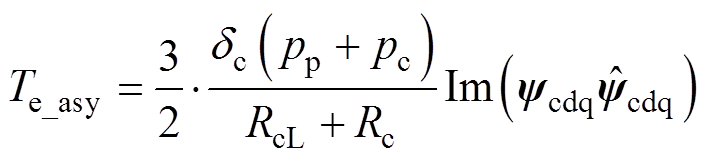

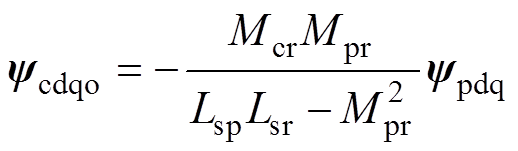

对常见的无刷双馈电机系统来说,定子功率侧直接与电网相连,定子控制侧由变频器提供激励。作为多端口电机,其直观反映出来的外部特性即为定子功率侧连接电网后,定子控制侧感应出的开路电压。根据式(1)中电机的电压方程,定子控制侧的稳态开路电压ucdqo可表示为

(15)

(15)

开路状态下定子控制侧对应的磁链 幅值基本恒定,不随电机转速而变化,电压ucdqo的幅值与定子控制侧的频率成正比。为保证电机在设计的转速范围内正常运行,变频器输出最大频率时,变频器输出电压的上限应高于对应转速下的定子控制侧开路电压。结合式(1)、式(3)与式(8)可以得到异步运行状态下

幅值基本恒定,不随电机转速而变化,电压ucdqo的幅值与定子控制侧的频率成正比。为保证电机在设计的转速范围内正常运行,变频器输出最大频率时,变频器输出电压的上限应高于对应转速下的定子控制侧开路电压。结合式(1)、式(3)与式(8)可以得到异步运行状态下 与

与 的关系为

的关系为

(16)

(16)

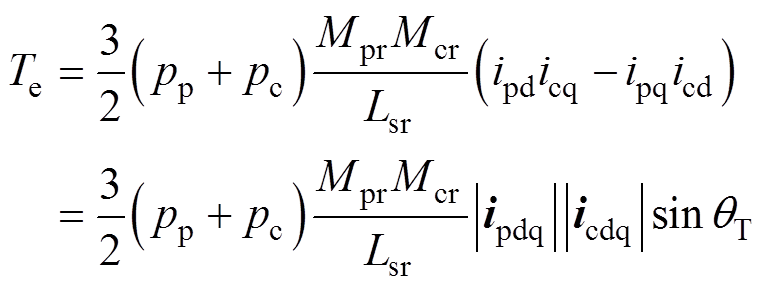

结合式(9)与式(16)可以得到用定子控制侧磁链表示的异步转矩为

(17)

(17)

异步运行状态下,定子功率侧的磁链幅值由于电网电压的作用可近似视为恒定,从式(16)可以看出,定子控制侧的磁链幅值将随着电阻RcL的增大而增大。在RcL为无穷大即定子控制侧处于开路状态时, 的幅值达到最大。该时刻的定子控制侧磁链可以表示为

的幅值达到最大。该时刻的定子控制侧磁链可以表示为

(18)

(18)

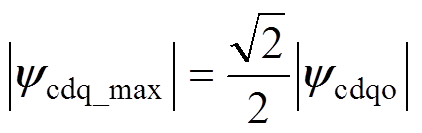

将式(13)中最大异步转矩点对应的电阻RcL代入式(16)可以得到该阻值下对应的定子控制侧磁链表达式为

(19)

(19)

对比式(18)与式(19)可知,异步运行的最大转矩点与定子控制侧开路状态下磁链 幅值的关系为

幅值的关系为

(20)

(20)

从而无刷双馈电机的最大异步转矩也可以表示为

(21)

(21)

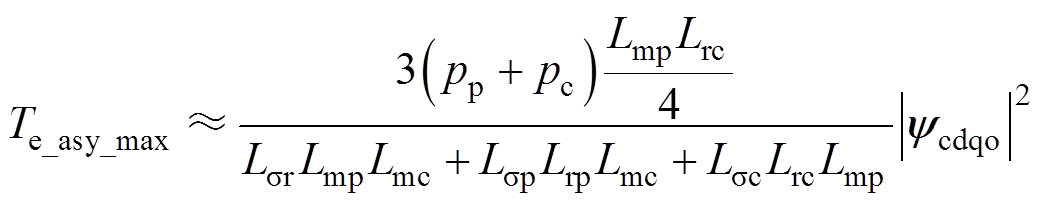

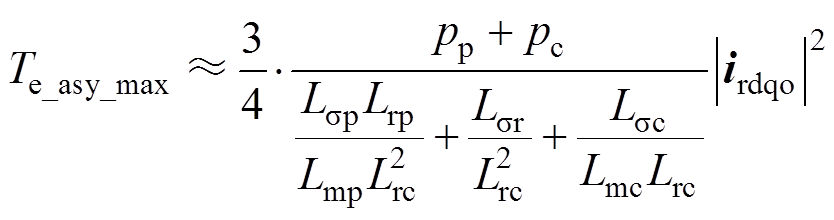

对式(21)进行化简,忽略其中的极小项可以得到

(22)

(22)

式中,Ls 为绕组漏感;Lm为绕组的励磁电感。

进一步用定子控制侧开路状态下的转子电流irdqo表示 可得

可得

(23)

(23)

由式(23)可以看出,无刷双馈电机异步最大转矩Te_asy_max与转子绕组对应控制侧极对数磁场的自感部分Lrc及定子控制侧自感部分Lmc呈正相关。同时,Te_asy_max与定转子绕组漏感呈负相关。根据无刷双馈电机的转子回路方程,电机转子电流由pp与pc极对数的磁场产生的感应电动势、回路电阻与转子漏抗决定。因此,在绕组匝数不变的情况下,提高定转子绕组的绕组利用率,降低转子漏抗有助于增大无刷双馈电机的最大异步转矩。

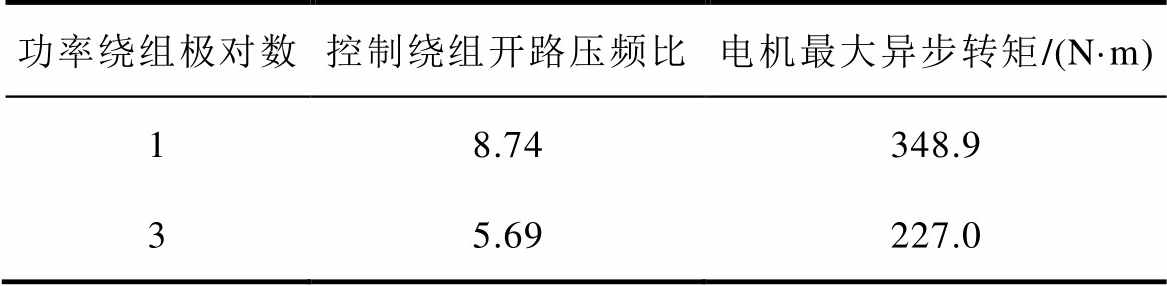

根据式(14)与式(15)可得,表1中样机在1对极与3对极分别做功率绕组,与电网直连时,控制绕组处于开路状态下的压频比及电机异步运行时的最大转矩,计算结果见表2。

表2 功率绕组采用不同极数时的定子控制侧开路压频比及异步最大转矩

Tab.2 The open circuit voltage-frequency ratio of the control side and maximum asynchronous torque when the power winding selecting different pole numbers

功率绕组极对数控制绕组开路压频比电机最大异步转矩/(N·m) 18.74348.9 35.69227.0

从电机外特性来看,绕组利用率的增大将会提高电机定子控制侧的开路磁链。根据式(15),电机开路状态下定子控制侧的压频比与磁链幅值成正比,该参数可作为电机异步最大转矩的一个简单判据。对于控制侧开路状态下压频比较高的无刷双馈电机来说,异步运行模式下能够提供的最大转矩通常也较大。

无刷双馈变频调速系统双馈起动时需要解决的问题包含电机定子两个电源平滑接入及电机转速由静止升高到接近自然同步速。

作为一个多端口输入电机,在定子的两个激励源分别投入的过程中可将无刷双馈电机视为一个静止状态下的发电机。文献[15]参考无刷双馈风力发电系统的并网方式,提出了一种适用于高压无刷双馈电机的起动方法。首先使功率绕组与电网之间的接触器保持断开状态,调节变频器的输出即可在定子功率绕组感应出相应的开路电压。然后根据检测到的电网三相电压与功率侧三相电压对变频器的输出进行调整,使定子功率侧电压与电网电压保持一致。最后在该状态下闭合定子功率侧的接触器即可实现电网的平滑接入,系统直接进入双馈运行状态,通过控制变频器的输出对电机进行调速。

采用上述方法完成电机定子两个激励源的平滑接入较为简单,但在实际应用中存在下面两个问题:

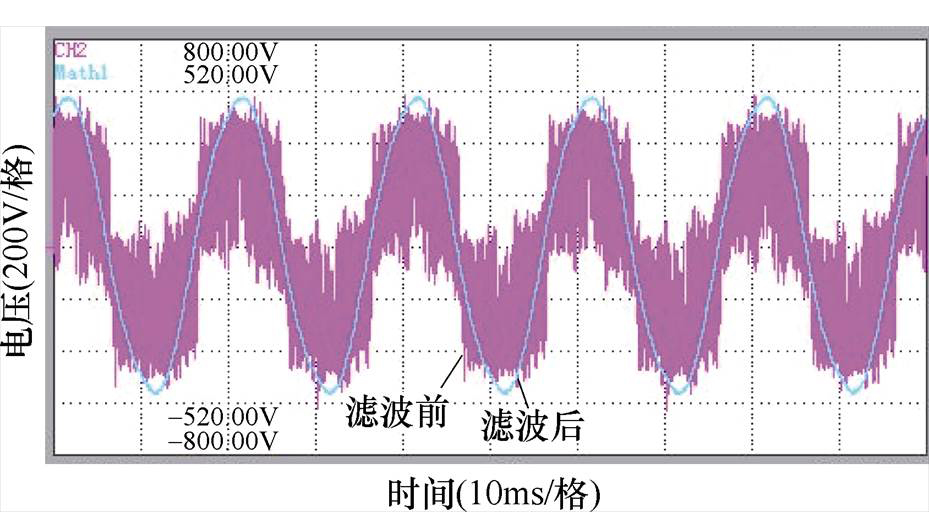

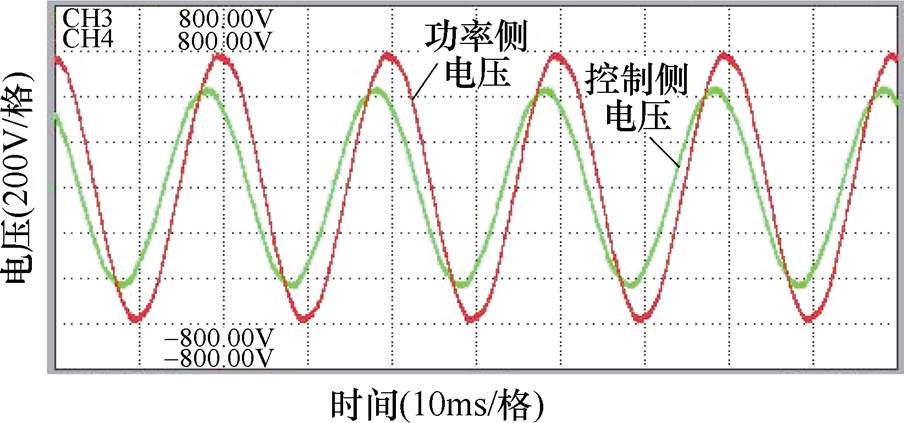

(1)变频器直接输出的是高频斩波,虽然与一定频率的交流电压等效,但直接作用到电机定子控制绕组,在定子功率绕组侧感应出的电压波形如图5所示。

图5中的波形不能直接用于电压采样,需要在变频器输出侧增加LC滤波器,成本较高,且电抗器本身体积较大,同时会增大系统损耗。

图5 电机控制侧与变频器直连时功率侧开路电压波形

Fig.5 The voltage waveforms of the open circuit power side when the control side directly connected to the inverter

(2)为实现定子功率侧开路电压与电网电压的同步,需要同时检测定子功率侧与电网电压。对于高压电机来说,原本仅需在电网侧安装电压互感器向控制系统提供采样信号,现需要在电机定子功率侧额外增加一套电压互感器,提高了系统的成本。

考虑到电网与变频器均可对无刷双馈电机提供激励,相比于变频器输出的高频斩波,电网电压的正弦性较好,谐波含量可以忽略。可采用基于定子控制绕组开路电压跟踪的起动控制策略,首先闭合电机功率侧接触器,则定子控制侧会感应出与电网同频率的开路电压。电机功率侧接电网时控制侧的开路电压波形如图6所示,谐波含量较低,便于检测,无需增加额外的滤波器。

图6 电机功率侧接电网时控制侧的开路电压波形

Fig.6 The voltage waveforms of the open circuit control side when the power side directly connected to the grid

然后,可控制变频器输出与定子控制侧开路电压保持一致,即可将变频器平滑地接入系统并进入双馈运行状态。另外,根据检测到的定子控制侧开路电压与电网电压矢量角度,可以直接计算出转子的初始位置角度。

无论是高压或者低压无刷双馈电机,其定子控制侧均设计为低压系统。因此,利用常规的采样电路即可完成对电机定子控制侧开路电压的采样,无需再针对高压电网增加额外的电压互感器。

定子控制侧外接分级电阻可以有效地调节无刷双馈电机在异步起动阶段的输出转矩,但由于串联电阻的阻值不能连续变化,难以获得最优的异步起动性能。采用变频器虚拟电阻的方式,在电机异步起动的过程中通过控制变频器下桥臂的导通比来控制定子端电压以调节从定子流出的有功功率,可以模拟出外接电阻的效果。该方法无需额外的机械开关,利用与定子控制绕组相连的变频器就可以实现,简单实用。

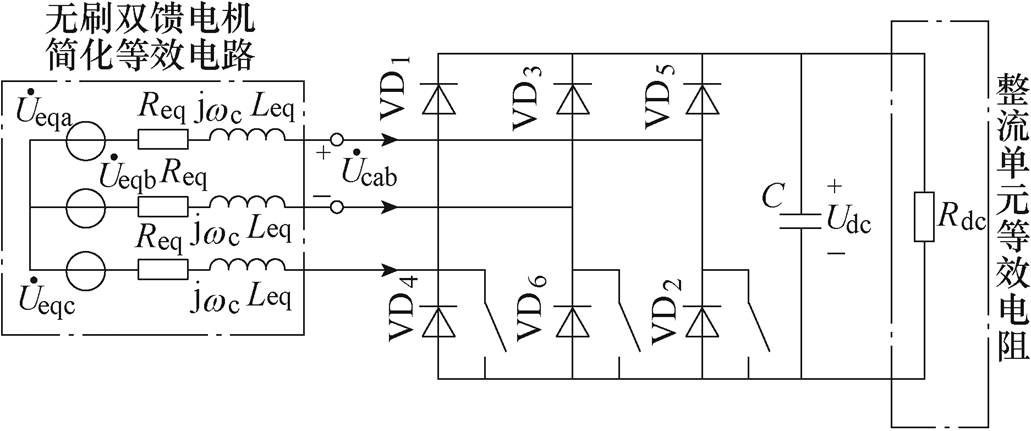

将异步状态下无刷双馈电机的等效电路[19]进行戴维南等效,转换为具有内阻抗的电压源,然后与逆变桥相连即可得到如图7所示的无刷双馈电机虚拟电阻软起动模式下的等效电路。

图7 无刷双馈电机虚拟电阻软起动等效电路

Fig.7 The equivalent circuit of brushless double-fed machine using virtual resistance soft start method

图7构成了一个三相Boost电路,通过控制逆变桥下桥臂通断的占空比kon来调节端电压Uc,对直流母线电容充电。整流单元的作用是消耗流向直流母线有功功率,维持母线电压Udc稳定,可等效为一个阻值随整流桥流出有功功率变化的电阻Rdc。

改变变频器导通比的给定方式即可调整定子控制侧串联的等效电阻阻值,从而选择一条合适的转速-转矩曲线完成起动。

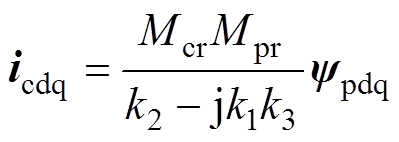

根据式(10),电机定子控制侧电流幅值随外接电阻RcL而变化;反之,若对定子控制侧电流幅值进行控制,则可改变电机的外接等效电阻RcL_eq。考虑到同等转速下,采用虚拟电阻的方式,定子控制侧的电流幅值与给定下桥臂导通占空比呈正相关。通过滞环的方式控制下桥臂占空比kon在0~100%之间切换,可以保持控制侧电流幅值恒定。

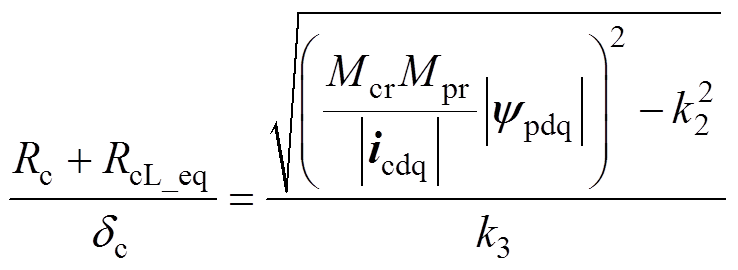

对式(10)进行变换,可以得到控制侧电流幅值与外接虚拟电阻之间的关系为

(24)

(24)

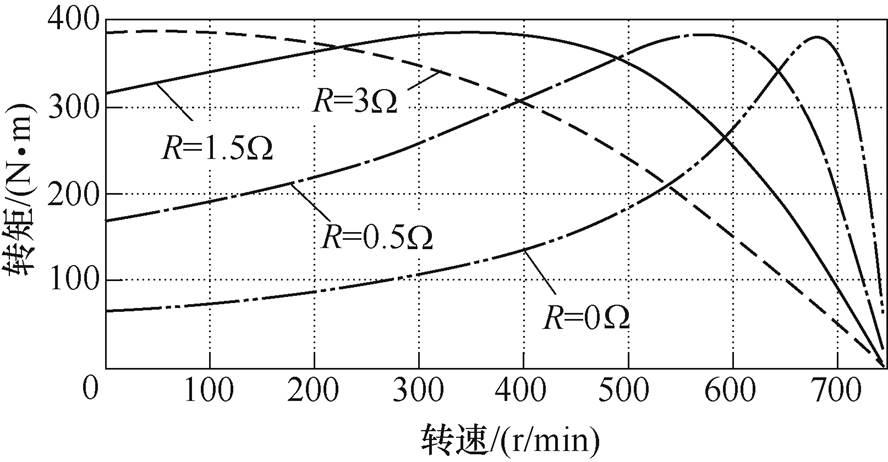

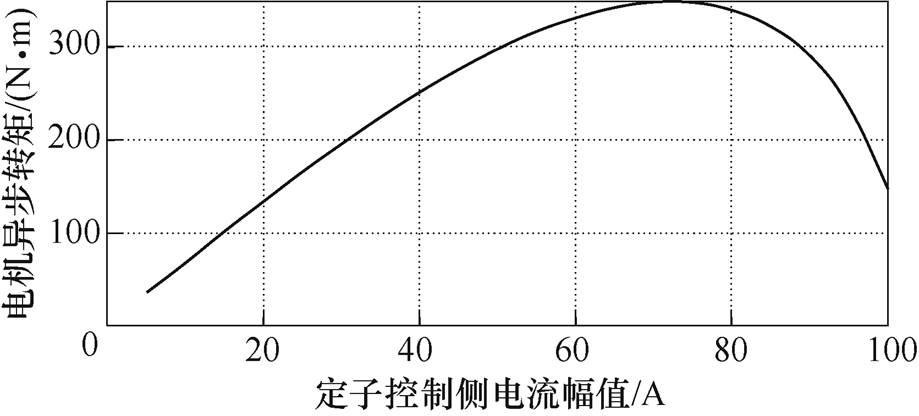

由式(24)可以看出,在电流icdq的幅值恒定时,(Rc+RcL_eq)/dc近似为常数。将表1中的样机参数代入式(10)与式(11)可得如图8所示的不同控制侧电流幅值的转矩-转速曲线。该模式下,电机的电磁转矩恒定,与电机转速无关,机械特性与他励直流电机类似。采用该方式来控制占空比kon可以同时兼顾电机起动过程中的电流与转矩大小,简单实用。

图8 不同电流幅值下异步转矩-转速关系曲线

Fig.8 The asynchronous torque-speed characteristic under different current amplitude

进一步结合式(11)与式(24)可以得到如图9所示电机异步转矩随控制侧电流幅值变化的曲线。从图中可以看出,在定子控制侧电流幅值较小时,电机异步转矩随电流幅值的增大而增大;电流幅值超过一定范围后,随着电流的增大,电机异步转矩迅速下降。因此,采用电流滞环控制模式时,设定的电流幅值不能过高,应参考电机定子电流的额定值。

图9 异步转矩-控制侧电流幅值关系曲线

Fig.9 The relationship curves between asynchronous torque and the control side current

利用表1所示的绕线转子无刷双馈电机对本文所提出的两种起动控制策略进行实验验证。无刷双馈电机变频调速系统实验平台如图10所示,变频器的载波频率为3.125kHz,直流母线采用二极管整流的方式建立,起动过程中流向直流母线的能量通过撬棒电路泄放掉。一台同轴相连的无刷双馈发电机作为实验样机的负载,发电机的定子功率绕组接三相电阻箱。转速由E6B2-CWZ6C增量式光电编码器(欧姆龙)测量,分辨率为1 024脉冲/转;输出转矩则由原动机与负载电机之间的转矩传感器(湖湘测控)测量得到。电机定子绕组电流的dq分量数值则由变频器通过串行通信的方式发送给上位机。

图10 无刷双馈电机实验平台

Fig.10 The platform of brushless double-fed machine driving system

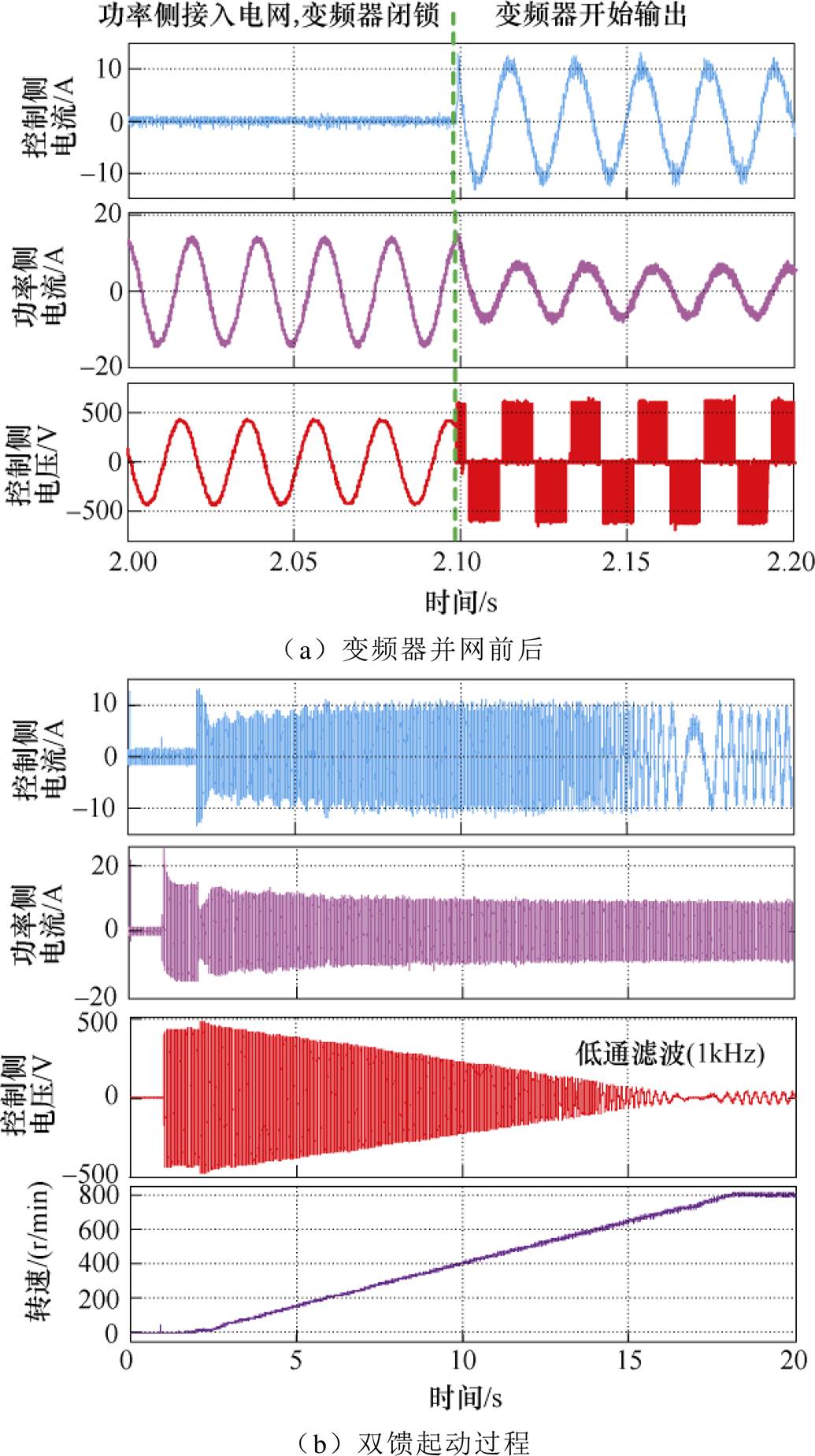

根据表2可以看出,3对极一侧的定子绕组压频比较高,静止状态下定子3对极相对于1对极为升压关系。因此,本文以3对极作为功率绕组,1对极为控制绕组对双馈起动进行实验验证,以确保变频器直流母线电压具有足够的裕度。图11给出空载状态下采用双馈起动方式时系统的响应波形,转速给定值为800r/min,上升速度设定为每秒50r/min。

图11a所示为变频器以定子控制侧开路电压为参考,执行并网前后的电压与电流波形。自上而下分别为控制侧电流、功率侧电流与控制侧电压。首先,闭合定子功率侧接触器使电机接入电网,变频器的逆变桥处于闭锁状态。由于控制侧感应出的线电压幅值uc_amp低于变频器的母线电压,可认为控制侧处于开路状态,电流为0。然后检测控制侧三相电压,并以该电压为参考,变频器执行并网操作,输出与控制侧幅值、频率与相位相同的电压。从图中可以看出,采用该方式可保证电机定子外接的两个电源均能平滑接入电网,不存在冲击。

图11 空载状态下的双馈起动过程

Fig.11 The doubly-fed starting process under no-load condition

图11b给出了空载状态下,整个双馈起动过程的波形,自上而下依次是控制侧电流、功率侧电流、控制侧电压与电机转速。从图中可以看出,电机转速按照设定曲线平稳上升,整个起动过程中定子电流变化较为平稳。控制侧电压波形是变频器直接输出的电压经过二阶低通滤波得到,滤波截止频率为1kHz。在转速上升过程中,控制侧频率逐渐下降,在自然同步速时频率为0,之后又随电机转速的上升而增大,控制侧电压以一定的压频比随频率而变化。变频器开始工作后,电机控制侧电流上升,由于定子电阻与漏感上的压降使得变频器输出的压频比略高于定子控制侧开路时的压频比。

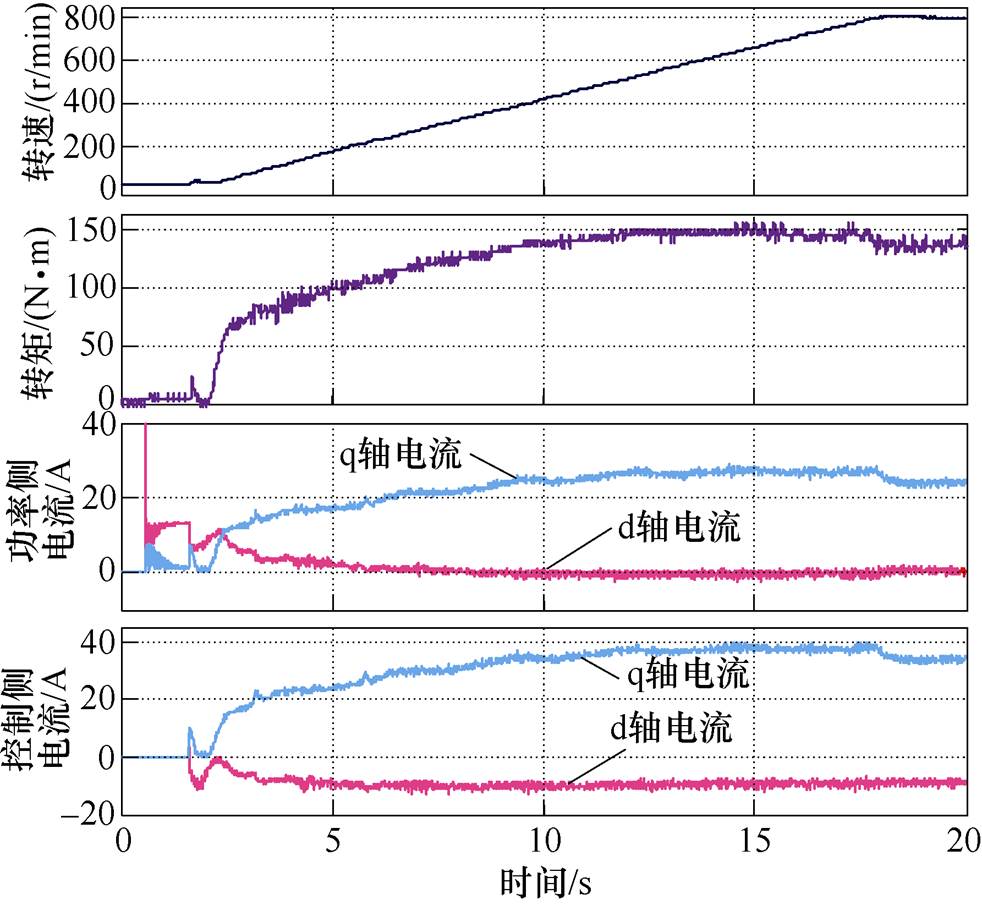

图12所示为带载情况下,采用双馈起动方式的波形,自上而下依次为电机转速、轴端输出转矩、电机功率侧dq轴电流分量与控制侧dq轴电流分量。

由于采用定子功率侧磁链定向的方式,电流的d轴分量可视为励磁分量,代表了功率侧与控制侧各自承担的励磁,q轴分量可视为转矩分量,与轴端输出转矩相关。从图12中可以看出,在变频器开始工作后,系统设定功率侧的功率因数为1,则功率侧电流的d轴分量为0,控制侧承担系统励磁。在起动过程中,定子功率侧与控制侧的q轴电流分量与转矩呈正相关,与输出转矩同步变化,对该电流进行控制即可保证电机转速按照设定值平稳快速上升。

图12 带载状态下的双馈起动过程

Fig.12 The doubly-fed starting process under load condition

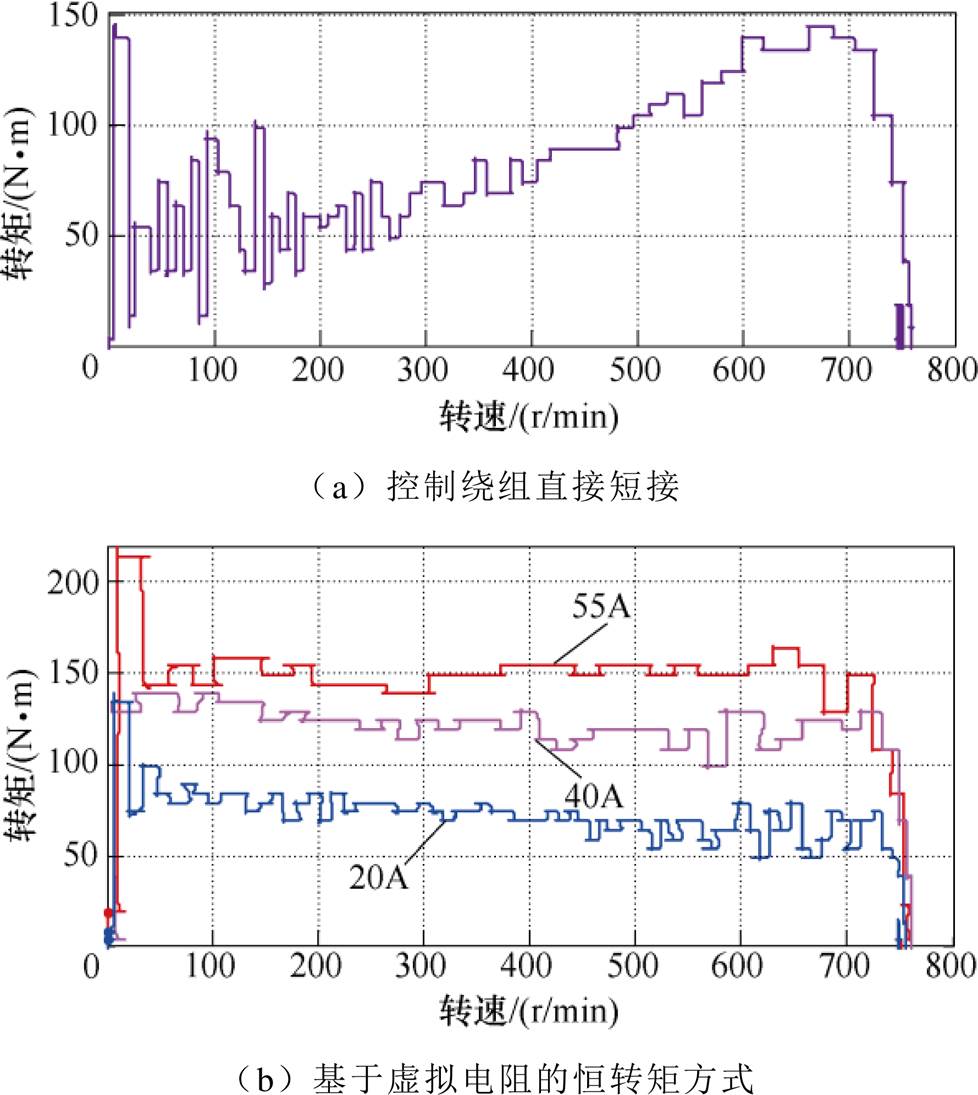

异步起动时选择1对极作为功率绕组,3对极做为控制绕组。对起动过程中的转速与转矩信号进行采集,取同一时刻的转速与转矩信号即可绘制出如图13所示的电机异步起动的转速-转矩曲线。

图13 空载状态下异步起动的转速-转矩曲线

Fig.13 The speed-torque curves of the asynchronous starting process under no-load condition

图13a为空载状态下,电机直接短接控制绕组起动过程中电机的转速-转矩特性曲线。可以看出,采用该方式电机的起动转矩较小,接近自然同步速时输出转矩较大,不利于电机起动。图13b所示为空载状态下采用基于虚拟电阻的恒转矩起动方式,将控制侧电流设定为不同大小时,电机的转速-转矩曲线。以控制侧电流幅值作为判断依据,采用滞环的方式控制逆变桥下桥臂的导通比在0~100%之间进行切换,保证在起动过程中控制侧电流幅值近似恒定。从图13中可以看出,在该起动控制方式下电机的转矩近似恒定,且转矩大小随控制侧电流幅值而变化,与第3节的分析相符合,可以实现电机在异步状态下的恒转矩起动。由于采样后计算得到的转速与转矩曲线均存在波动,因此图13中会出现同一转速对应不同转矩的情况。但从曲线整体的趋势来看,测量结果基本与理论分析相吻合。

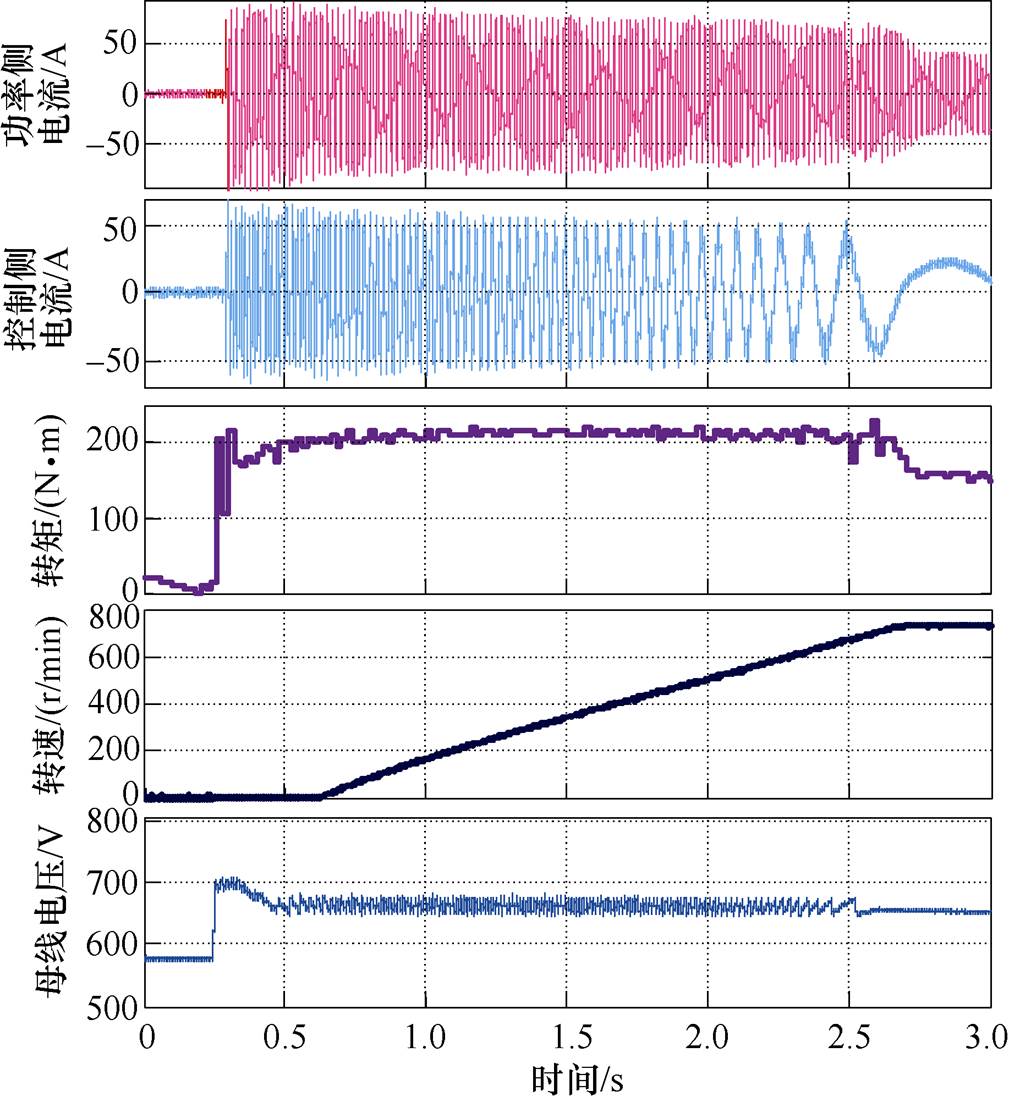

图14所示为带载状态下采用基于虚拟电阻的恒转矩起动方式的波形,自上而下依次是功率侧电流、控制侧电流、轴端输出转矩、电机转速与变频器直流母线电压。

图14 带载状态下基于虚拟电阻的恒转矩异步起动过程

Fig.14 The constant torque asynchronous starting process based on virtual resistance under load condition

在起动过程中设定控制侧电流幅值为55A,从图14中可以看出,在整个异步起动过程中,轴端输出转矩均保持在较高水平且近似恒定。转速上升过程平稳,起动时间约为2.5s,说明该方式可以控制电机以恒转矩的方式平稳快速起动,简单实用。实验过程中,变频器的直流母线电压利用撬棒电路保持稳定,触发与关断电压分别设定为680V与660V。

本文利用无刷双馈电机的稳态模型对双馈及异步运行模式的转矩特性进行分析,针对异步起动与双馈起动两种方式分别提出了相应的控制策略并进行了验证。可以得出以下结论:

1)采用基于定子控制绕组开路电压跟踪的双馈起动方式可以实现定子两个外接电源的平滑接入,顺利完成起动。该方式降低了双馈起动模式对变频器输出滤波器的要求,将电压采样转移到控制绕组,有助于减少在高压电机系统中应用的成本。

2)无刷双馈电机基于虚拟电阻异步起动的实质是在起动过程中选择一条虚拟电阻曲线,获得最优的转速-转矩特性。

3)对基于虚拟电阻的异步起动模式而言,采用电流滞环控制的方式可以达到恒转矩起动的效果,通过调整控制侧电流的设定值可以有效改变输出转矩的大小,简单实用。

参考文献

[1] 魏新迟, 许利通, 骆仁松, 等. 考虑饱和效应的无刷双馈发电机功率模型预测控制[J]. 电工技术学报, 2021, 36(17): 3721-3729.

Wei Xinchi, Xu Litong, Luo Rensong, et al. Model predictive power control of brushless doubly-fed induction generator considering saturation effect[J]. Transactions of China Electrotechnical Society, 2021, 36(17): 3721-3729.

[2] Su Jingyuan, Chen Yu, Zhang Debin, et al. Stand- alone brushless doubly fed generation control system with feedforward parameters identification[J]. IEEE Transactions on Industrial Informatics, 2019, 15(11): 6011-6022.

[3] 阚超豪, 鲍习昌, 金科, 等. 绕线转子无刷双馈电机多谐波联合起动过程中磁动势及性能分析[J]. 电工技术学报, 2020, 35(3): 481-493.

Kan Chaohao, Bao Xichang, Jin Ke, et al. Analysis of magnetomotive force and performance during starting process of wound-rotor brushless doubly-fed machine with combined multi-harmonic fields[J]. Transactions of China Electrotechnical Society, 2020, 35(3): 481-493.

[4] 欧乐知, 王雪帆, 李振明, 等. 绕线转子无刷双馈电机齿驻波特性研究[J]. 电工技术学报, 2019, 34(17): 3599-3606.

Ou Lezhi, Wang Xuefan, Li Zhenming, et al. Research on tooth standing wave characteristic of wound rotor brushless doubly-fed machine[J]. Transa- ctions of China Electrotechnical Society, 2019, 34(17): 3599-3606.

[5] Shipurkar U, Strous T D, Polinder H, et al. Achieving sensorless control for the brushless doubly fed induction machine[J]. IEEE Transactions on Energy Conversion, 2017, 32(4): 1611-1619.

[6] Zhang Guanguan, Yang Jian, Sun Yao, et al. A robust control scheme based on ISMC for the brushless doubly fed induction machine[J]. IEEE Transactions on Power Electronics, 2018, 33(4): 3129-3140.

[7] 许利通, 程明, 魏新迟, 等. 考虑损耗的无刷双馈风力发电系统功率反馈法最大功率点跟踪控制[J]. 电工技术学报, 2020, 35(3): 472-480.

Xu Litong, Cheng Ming, Wei Xinchi, et al. Power signal feedback control of maximum power point tracking control for brushless doubly-fed wind power generation system considering loss[J]. Transactions of China Electrotechnical Society, 2020, 35(3): 472-480.

[8] 徐伟, 陈俊杰, 刘毅, 等. 无刷双馈独立发电系统的改进无参数预测电流控制[J]. 电工技术学报, 2021, 36(19): 4002-4015.

Xu Wei, Chen Junjie, Liu Yi, et al. Improved nonparametric predictive current control for standalone brushless doubly-fed induction generators[J]. Transa- ctions of China Electrotechnical Society, 2021, 36(19): 4002-4015.

[9] Hussien M G, Liu Yi, Xu Wei. Robust position observer for sensorless direct voltage control of stand-alone ship shaft brushless doubly-fed induction generators[J]. CES Transactions on Electrical Machines and Systems, 2019, 3(4): 363-376.

[10] Barati F, McMahon R, Shao Shiyi, et al. Generalized vector control for brushless doubly fed machines with nested-loop rotor[J]. IEEE Transactions on Industrial Electronics, 2013, 60(6): 2477-2485.

[11] 陈曦. 无刷双馈电机齿驻波磁场理论研究[D]. 武汉:华中科技大学, 2017.

[12] 邓先明, 张海忠, 拾华杰. 笼形转子无刷双馈电机启动特性分析[J]. 电机与控制学报, 2008, 12(5): 545-549.

Deng Xianming, Zhang Haizhong, Shi Huajie. Analysis of starting characteristics of cage-rotor brushless doubly-fed machine[J]. Electric Machines and Control, 2008, 12(5): 545-549.

[13] Shao Shiyi, Abdi E, McMahon R. Low-cost variable speed drive based on a brushless doubly-fed motor and a fractional unidirectional converter[J]. IEEE Transactions on Industrial Electronics, 2012, 59(1): 317-325.

[14] Kong Ming, Wang Xuefan, Li Zhenping, et al. Asynchronous operation characteristics and soft- starting method for the brushless doubly-fed motor[J]. IET Electric Power Applications, 2017, 11(7): 1276-1283.

[15] 刘铁军, 金维宇, 夏小华, 等. 一种高压无刷双馈电机重载启动控制系统和方法: CN106953560A[P]. 2017-07-14.

[16] Yang Jian, Tang Weiyi, Zhang Guanguan, et al. Sensorless control of brushless doubly fed induction machine using a control winding current MRAS observer[J]. IEEE Transactions on Industrial Elec- tronics, 2019, 66(1): 728-738.

[17] Williamson S, Ferreira A C, Wallace A K. Gen- eralised theory of the brushless doubly-fed machine. part 1: analysis[J]. IEE Proceedings-Electric Power Applications, 1997, 144(2): 111-122.

[18] Poza J, Oyarbide E, Roye D, et al. Unified reference frame dq model of the brushless doubly fed machine[J]. IEE Proceedings-Electric Power Appli- cations, 2006, 153(5): 726-734.

[19] Roberts P C, McMahon R A, Tavner P J, et al. Equivalent circuit for the brushless doubly fed machine (BDFM) including parameter estimation and experimental verification[J]. IEE Proceedings-Electric Power Applications, 2005, 152(4): 933-942.

Doubly Fed and Asynchronous Starting Control Strategies of Brushless Doubly Fed Machine

Abstract Brushless doubly fed machine (BDFM) is a kind of multi-port electrical machine with stator excitation, which has multiple degrees of freedom and flexible operation modes compared with the conventional asynchronous and synchronous machines. During the start-up process, dual stator windings of the BDFM are supplied with two different AC power sources successively. In order to avoid shock while obtaining the ideal output torque, the appropriate starting method should be selected according to torque characteristics and application conditions. Firstly, the torque characteristics of the BDFM under doubly fed and asynchronous modes are analyzed by the mathematical model. Then, a constant torque asynchronous starting control strategy based on virtual resistor and a doubly fed starting control strategy based on control side voltage tracking are proposed for asynchronous and doubly fed operation modes, respectively. Finally, an experimental platform based on a 30kW prototype is established, and the results verify the effectiveness and robustness of the proposed two starting control methods.

keywords:Brushless doubly fed machines, virtual resistor, asynchronous starting, constant torque, doubly fed starting

DOI: 10.19595/j.cnki.1000-6753.tces.210153

中图分类号:TM301.2

国家自然科学基金资助项目(52007070)。

收稿日期 2021-01-29

改稿日期 2021-03-11

李珍平 男,1992年生,博士,研究方向为无刷双馈电机及其控制系统。E-mail: lzp0915@126.com

陈 曦 男,1989年生,博士,讲师,研究方向为新型特种电机与新能源发电技术。E-mail: xichenseee@hust.edu.cn(通信作者)

(编辑 崔文静)