0 引言

硅橡胶复合绝缘子因具有质量轻、憎水好、维护方便等优势,在电力系统得到了广泛应用[1-2]。截至2018 年底,在我国各电压等级的电网体系中运行服役的复合绝缘子总量超过900 万支。其中,广东电网110kV 以上各电压等级输电线路中的复合绝缘子使用量已超过57 万支。因此,研究复合绝缘子运行失效过程中的主要老化因素及其作用机理对电网的安全运行具有重要的意义。

目前,复合绝缘子的运行失效形式主要有内绝缘击穿和芯棒断裂两大类[3],其中,脆性断裂是较早发现的复合绝缘子断裂失效形式且进行了较多研究。目前认为,硝酸引起的应力腐蚀作用是导致绝缘子脆性断裂的主要因素[4-6]。同时,硝酸对硅橡胶护套的老化及硝酸在硅橡胶中的渗透对绝缘子脆断起到了一定的促进作用[7]。因此,研究硝酸对硅橡胶的老化机理对阐明硅橡胶阻隔性能的下降及绝缘子的脆断过程具有重要意义。在运行过程中,硝酸是由空气中的氮气、氧气在放电及潮湿条件下反应生成,主要以液体形式存在[8]。梁英[9]在不同湿度下对硅橡胶进行电晕放电试验,发现电晕放电电压为10kV 时产生的硝酸pH 范围在1.2~3.5 之间。孙伟忠[10]将复合绝缘子浸泡在不同浓度的硝酸溶液中发现,绝缘子表面憎水性出现不同程度的下降;J. Y.Koo 等[11]发现,硝酸会使复合绝缘子击穿电压大幅降低;杨堃等[12]研究表明,硅橡胶在硝酸溶液的作用下,平滑、致密的表面被破坏,产生空洞等缺陷。

由此可见,目前的研究主要集中在硝酸对硅橡胶性能及表面结构的影响,而硝酸对硅橡胶体内聚二甲基硅氧烷(PDMS)网状结构的影响则关注不足。作为一种复合材料,硅橡胶中PDMS 网络结构是包裹无机填料的主体,也是决定硅橡胶表面憎水性的重要结构因素。该网络结构的解聚会导致硅橡胶机械、介电性能的大幅下降[13]。因此,本文主要探讨硝酸老化条件下,硅橡胶体内PDMS 网络结构的变化。然而,现有的化学结构研究手段,主要以高能电磁波或电子为探针,只能获得材料表面局部信息,比如傅里叶红外光谱(Fourier Transform Infrared Spectroscopy, FTIR)、X 射线光电子能谱(X-ray Photoelectron Spectroscopy, XPS)、扫描电子显微镜(Scanning Electron Microscope, SEM)等,无法获得硅橡胶内部PDMS 网状结构的信息[14-16]。本文将索氏抽提与气相色谱-质谱(Gas Chromatography-Mass Spectrometry, GC-MS)技术相结合,对硅橡胶中未交联的硅氧烷小分子进行了量化测试,从硅氧烷小分子演化角度对硅橡胶中PDMS 网络结构的交联状态进行研究。同时,索氏抽提使用硅橡胶样品量相对较大,克服了微观测试分析样本较小、获取信息过于局部的缺陷。

本文将硅橡胶浸泡在pH=1 的硝酸溶液中不同时间,并利用GC-MS、热重分析(Thermogravimetric Analysis, TGA)等方法,从PDMS 主链降解及转化产物、侧链氧化两个方面分析了硝酸对硅橡胶的老化作用机理,为解释硅橡胶在硝酸作用下的性能变化提供了扎实的试验依据。

1 试验样品及测试方法

1.1 硝酸老化试验

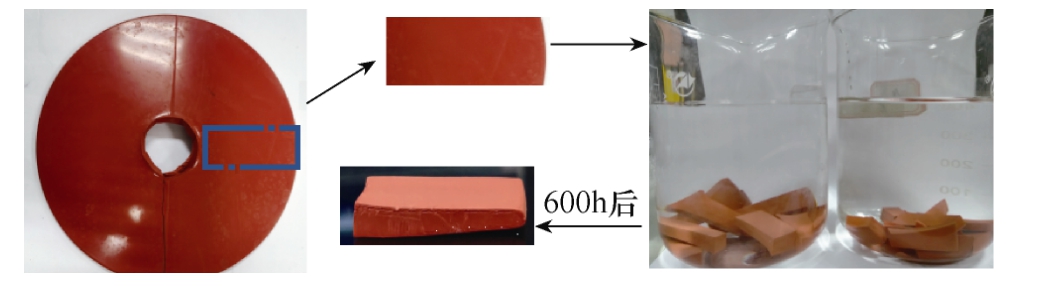

本文所用的硅橡胶为商用的500kV 复合悬式绝缘子外绝缘伞裙部分。试样为新复合绝缘子伞裙切片,尺寸为2cm×1cm×1cm。将硅橡胶样品在pH=1的硝酸溶液中分别浸泡180h,300h,450h,600h,取出后先用子水冲洗至中性,再在去离子水中浸泡24h(每隔8h 更换一次去离子水)以去除试样中残留的硝酸,最后置入真空干燥箱干燥24h。另外,FTIR、XPS、TGA 测试前,为避免硅氧烷小分子迁移带来的影响,将样品置于正己烷中抽提96h,取出后在真空干燥箱中干燥3h 以去除样品中的正己烷。硝酸溶液浸泡试验示意图如图1 所示。

图1 硝酸溶液浸泡试验示意图

Fig.1 Sketch map of immersion test in nitric acid solution

1.2 小分子抽提及定量测试

1.2.1 仪器及参数设置

采用索氏抽提装置对硅橡胶中硅氧烷小分子抽提,用于抽提的样品质量为25g,油浴加热至90℃,溶剂为正己烷,抽提时间为96h。利用旋转蒸发仪将抽提液浓缩至10mL 用于GC-MS 分析。

气相色谱-质谱联用仪(美国瓦里安,450GC-320MS)分析硅氧烷小分子种类及含量。色谱测试采用VF-5ms 色谱柱,初始温度为50℃(保持3min),20℃/min 升温至290℃,载气为高纯氦气,气体流速为1mL/min,进样量为1μL,分流比为1∶20;质谱测试采用EI 模式,电离能为70eV,质量扫描范围为(30~2 000)m/z(amu)。

1.2.2 定量测试

采用D4 为外标物进行定量分析。首先配置不同浓度的D4 标准液,在GC-MS 仪器中测试,得到不同浓度D4 正己烷溶液色谱图。再对色谱图进行分析得到不同浓度D4 正己烷溶液峰面积,将D4 溶液的浓度与其峰面积进行线性拟合得到标准曲线。该标准曲线可用于计算样品中未知浓度的环硅氧烷小分子浓度,即利用样品中硅氧烷小分子的峰面积在D4标准曲线中对应得到其浓度。

1.3 仪器分析及测试条件

傅里叶红外光谱分析仪(美国赛默飞,Nicolet 5700)衰减全反射(Attenuated Total Reflection,ATR)模式测试表面特征基团,波数范围为400~4 000cm-1,分辨率为4cm-1。

综合热分析仪(德国耐驰,STA449)测试PDMS相对含量,升温速率为10k/min,温度范围为25~700℃,工作气氛为空气,从完成硝酸溶液浸泡试验后的硅橡胶表面切取约10mg 样品进行测试。

X 射线光电子能谱分析仪(美国热电,ESCALAB 250Xi)测试表面元素及化学状态。测试电压为12kV,能量步距为0.5eV,以C1s=284.8eV为基准进行光谱校正。

用扫描电子显微镜(日本日立,S-4800)观察表面形貌,测试前样品喷金60s。

静态接触角测量仪(美国科诺,SL200KB)测试表面憎水状态,测试液体为去离子水,液滴体积5μL。硝酸溶液中取出的样品用去离子水多次冲洗去除表面的硝酸后,用滤纸将表面水分吸干进行测试。在样品表面随机取5 个测试点,以5 个点的测试平均值作为试样表面的最终静态接触角。

2 结果与讨论

2.1 硅氧烷小分子种类及含量变化

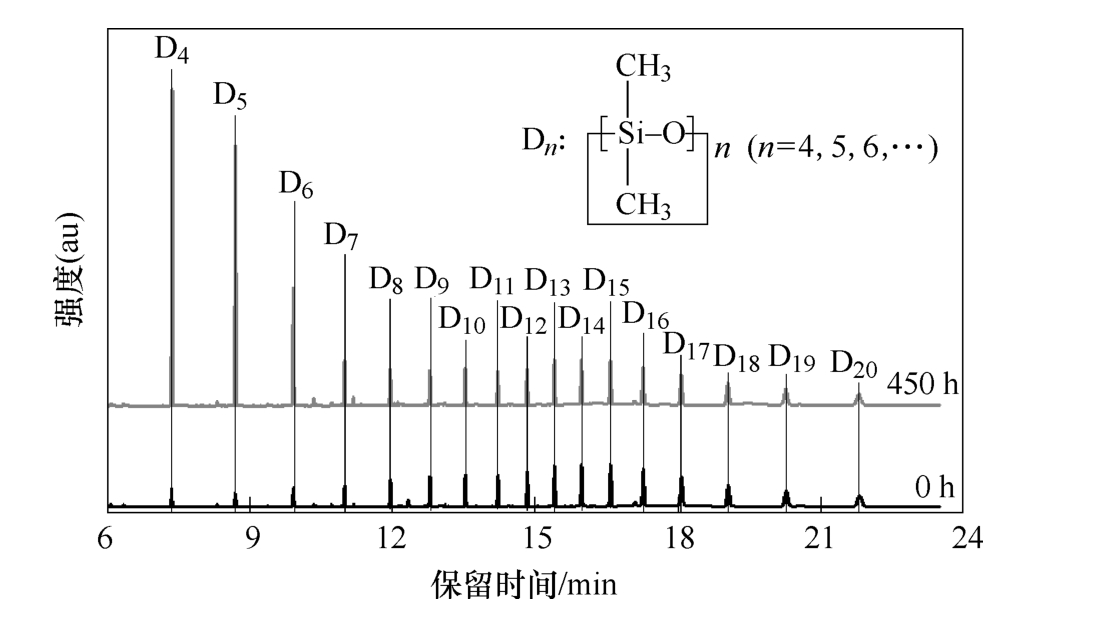

图2 为经硝酸溶液浸泡0h 和450h 的硅橡胶抽提液中硅氧烷小分子的总离子流色谱,通过与NIST08 质谱库比对得到不同保留时间的谱峰分别对应的硅氧烷小分子种类。从图2 可以看出,未老化的硅橡胶中同样存在环状硅氧烷小分子 D4~D20,它们来源于硅橡胶制备过程中未交联的短链有机硅组分[17]。硝酸溶液浸泡450h 后的硅橡胶中同样只存在D4~D20,即硝酸浸泡后的硅橡胶中没有额外生成新种类的硅氧烷小分子。但与未老化时的硅橡胶相比,D4~D7 的谱峰强度明显增加,表明硅橡胶的PDMS 主链有断裂从而生成了硅氧烷小分子。

图2 硅氧烷小分子的总离子流色谱

Fig.2 Total ion chromatograms of cyclic siloxanes in silicone rubber

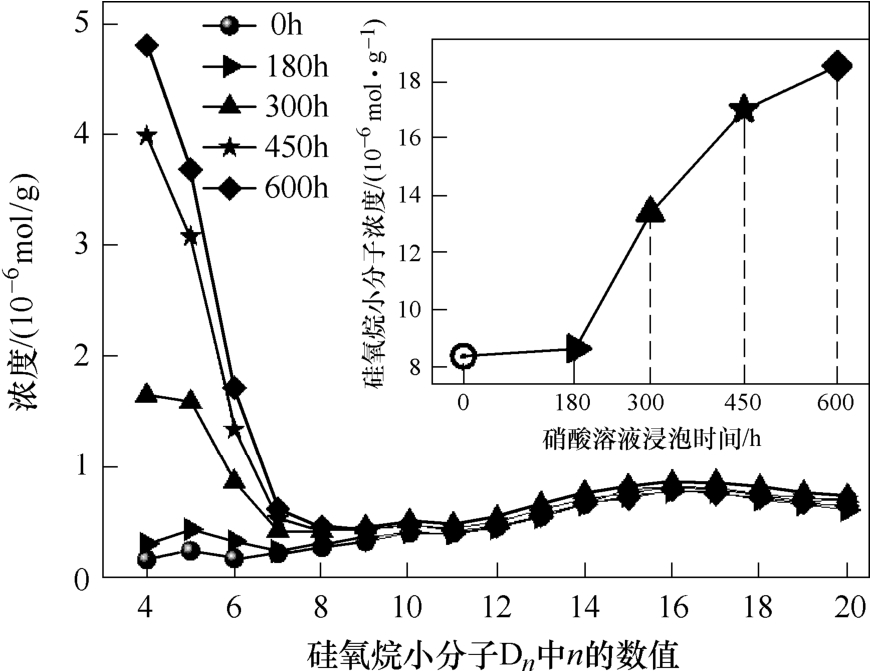

图 3 给出硝酸溶液浸泡不同时间的硅橡胶中D4~D20 的定量测试结果。发现链节较长的硅氧烷小分子(D10~D20)浓度基本没变,而链节较短的硅氧烷小分子(D4~D7)随浸泡时间浓度逐渐增加。且浸泡600h 的试样中,D4~D7 的含量分别是未老化时的30、15、10、3 倍。该结果表明,硝酸溶液浸泡后硅橡胶中增多的D4~D7 并不是来源于链节较长的硅氧烷小分子断链,而是来源于硅橡胶中PDMS 主链断链,即硅橡胶中PDMS 的网络结构发生了解聚。

图3 硝酸溶液浸泡不同时间后的小分子浓度分布

Fig.3 The concentration distribution of cyclic siloxanes extracted from silicone rubber after immersion in nitric acid solution for different time

PDMS 主链Si-O 键键能(444kJ/mol)相对于一般有机物主链 C-C 键(356kJ/mol)、C-O 键(339kJ/mol)高出近30%,具有相当好的稳定性[18]。一般认为,PDMS 中的Si-O 键键能高且较难断裂,但研究者在硅橡胶的无氧热老化中也有发现 Si-O键断键的情况[19]。目前认为,导致Si-O 键断裂的机理主要有以下两个:一是老化源引发了Si-O 键中的Si 原子d 轨道电子参与了Si-O 键重组,使Si-O键键能降低断裂生成短链小分子[19-20];二是硅橡胶中Si-O 键具有40%的极性[18],在特定的化学环境条件下,Si-O 键比其他不具备极性的化学键更容易断链。从本文的试验结果推断,很可能是硝酸的酸性化学环境引发了硅橡胶 PDMS 网络结构中的Si-O 键断裂并生成端部是Si 或O 原子自由基的短链线状小分子。这些活性较高的线状小分子相互交联后生成短链硅氧烷小分子(D4~D7)。

图3 中插图显示,硅橡胶内硅氧烷小分子Dn(n=4~20)总量随硝酸溶液浸泡时间不断增加,但这种增加并不是线性的,而是呈现一种“先慢—后快—再慢”的趋势。“先慢”是由于硝酸溶液浸泡的前180h 硅橡胶主要以Si-O-Si 断键为主,且该过程累积了较多数量的自由基。当活性较高的自由基积累到一定程度,交联速度增加,硅氧烷小分子浓度开始以一个较快的速度增长,因此出现了“后快”的现象。“再慢”是因为随着硝酸往硅橡胶中渗透,硅橡胶中的氢氧化铝(Aluminum Trihydrate, ATH)与硝酸反应,导致硝酸中的H+不断被消耗,酸性化学条件减弱,最终导致Si-O 断裂速率减慢。该结果与硝酸浸泡后硅橡胶中硅氧烷小分子变化的分析结果一致,即硝酸的酸性环境引发了PDMS 中Si-O的断裂。

2.2 表面化学结构变化

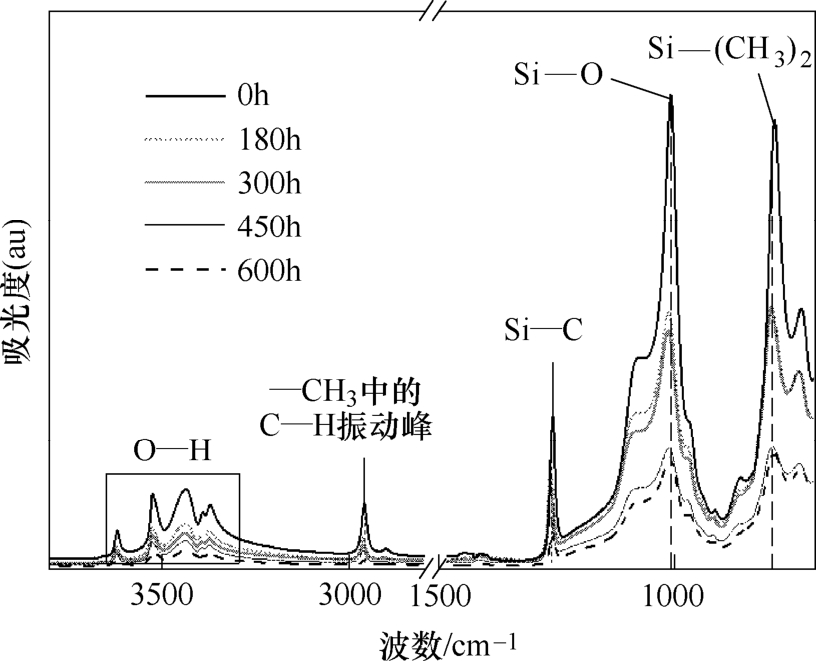

图4 为硝酸溶液浸泡不同时间的硅橡胶红外光谱。1 000~1 100cm-1 处峰强减弱表明,Si-O-Si在硝酸作用下减少,与GC-MS 测试结果相吻合。此外,790~840cm-1、1 240~1 280cm-1、2 960cm-1处对应的Si(CH3)2、Si-CH3、-CH3 吸收峰减弱,表明硅橡胶中与憎水性密切相关的侧链甲基断裂愈加严重。3 200~3 700cm-1 处ATH 的羟基振动峰减弱,表明ATH 与硝酸反应导致含量下降。

图4 硝酸溶液浸泡不同时间的硅橡胶红外光谱

Fig.4 FTIR spectra of nitric acid solution aged silicone rubber as a function of immersion time

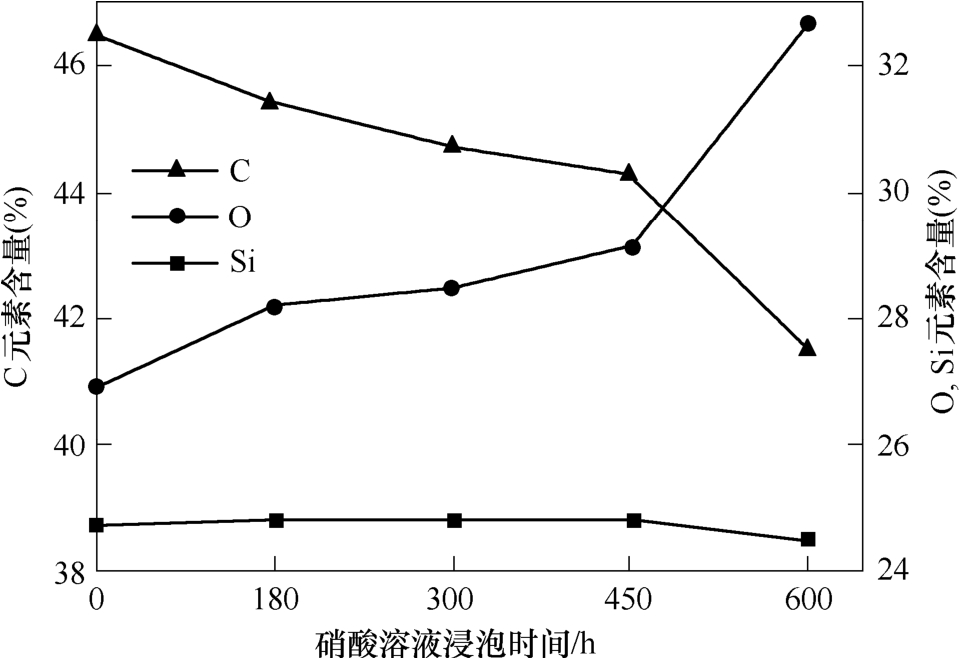

利用XPS 测试得到硝酸溶液浸泡不同时间硅橡胶表面主要元素含量变化情况,如图5 所示,发现硝酸溶液浸泡600h 后C 元素相对含量由未老化时的46.5%减少到41.5%。硅橡胶中C 元素主要以Si-CH3 形式存在,C 元素含量不断减少表明硝酸对Si-C 键造成了破坏,这与红外测试结果中得到的Si-CH3 吸收峰强度减弱一致。另外,Si 元素相对略有下降,O 元素相对含量则从最初的26.9%上升到32.7%。

图5 硝酸溶液浸泡不同时间硅橡胶表面元素含量

Fig.5 Surface element content of silicone rubber immersed in nitric acid solution for different time

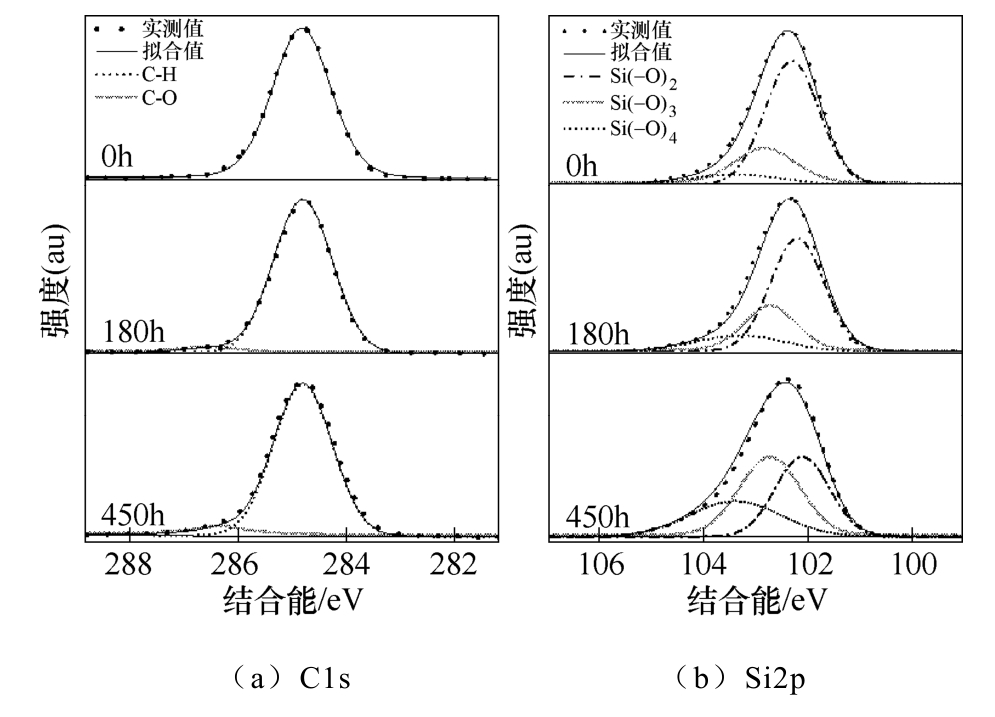

利用XPS 得到硝酸浸泡前后硅橡胶表面元素的光电子能谱,并对Si2p 和C1s 的光电子能谱进行分峰,如图6 所示。文献[16]报道硅橡胶中Si 元素与O 元素的结合态有以下三种,Si(-O)2∶(102.1±0.1)eV;Si(-O)3∶(102.7±0.1)eV;Si(-O)4∶(103.4±0.1)eV。分峰结果表明,硝酸作用后的硅橡胶表面 Si(-O)3、Si(-O)4 的峰面积随着浸泡时间增长而增大;同时硝酸作用后的硅橡胶中除原有的C-H 峰外,还新出现了C-OH(286.5eV)[21],这说明硅橡胶侧链甲基中C-H 逐渐被氧化并转化为亲水性C-OH[22]。

图6 硝酸溶液浸泡不同时间的硅橡胶C1s、Si2p光电子能谱峰

Fig.6 Photoelectron peak of C1s、Si2p of silicone rubber immersed in nitric acid solution for different time

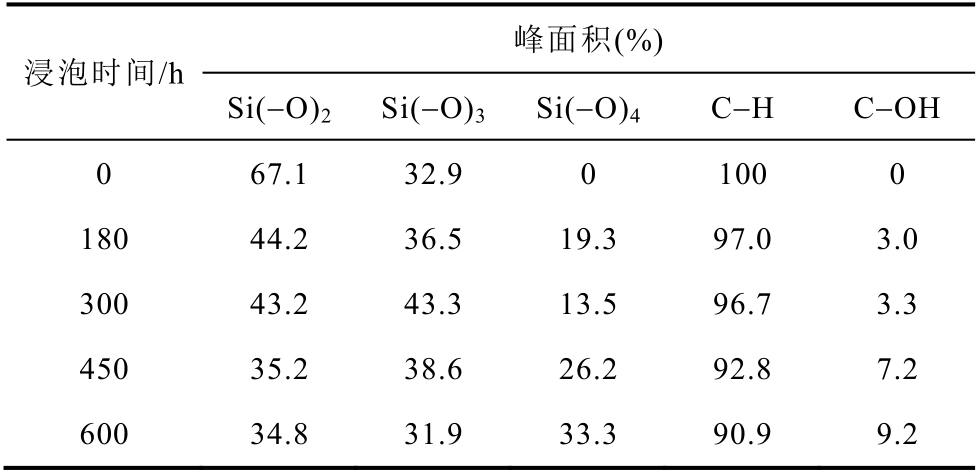

根据分峰结果可以得到不同化学组态的Si 元素及C 元素峰面积占比,硝酸溶液浸泡不同时间硅橡胶Si2p、C1s 分峰结果见表1,可以看出,未老化的硅橡胶中存在大量的Si(-O)2 以及少部分Si(-O)3 结构,硝酸溶液浸泡600h 后硅橡胶中Si(-O)2 所占比例从未老化时的60%降低到35%,Si(-O)3、Si(-O)4所占比例不断增加,Si(-O)4 更是从未老化时的9%增加到30%,这是因为硝酸使PDMS 的Si-O-Si 主链及S-C 断裂,硅橡胶表面无机Si-O 链节相交联形成了类似SiOx(x=3、4)结构的无机层[23]。C-OH所占比例也随着浸泡时间的增长不断增加,表明硅橡胶表面的亲水性逐渐增强,与下文憎水性测试的结果一致。

表1 硝酸溶液浸泡不同时间硅橡胶Si2p、C1s 分峰结果

Tab.1 Peak analysis result of Si2p、C1s for silicone rubber aged in nitric acid solution different time

峰面积(%)浸泡时间/h Si(-O)2 Si(-O)3 Si(-O)4 C-H C-OH 0 67.1 32.9 0 100 0 180 44.2 36.5 19.3 97.0 3.0 300 43.2 43.3 13.5 96.7 3.3 450 35.2 38.6 26.2 92.8 7.2 600 34.8 31.9 33.3 90.9 9.2

2.3 PDMS 相对含量变化

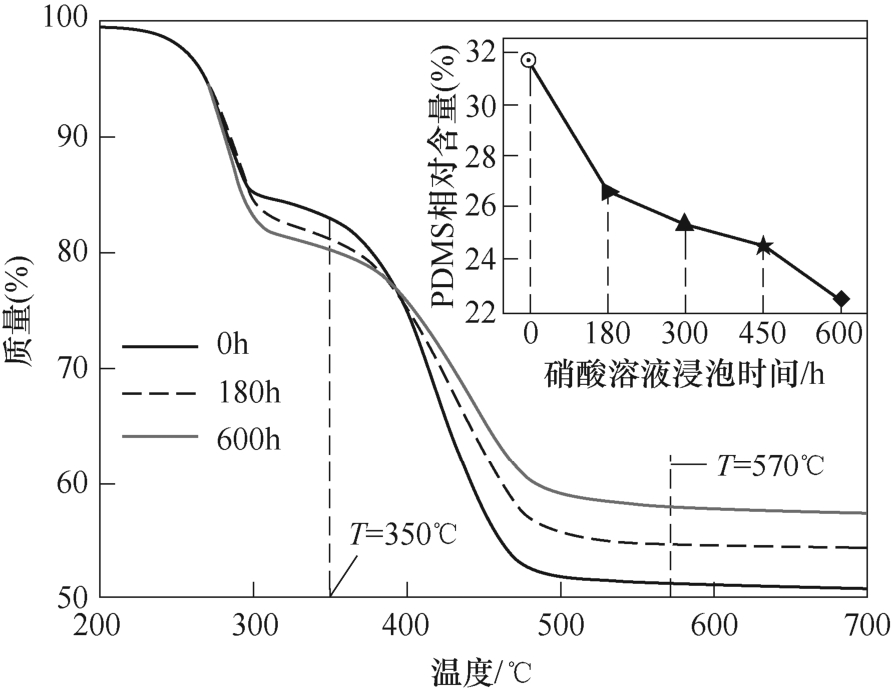

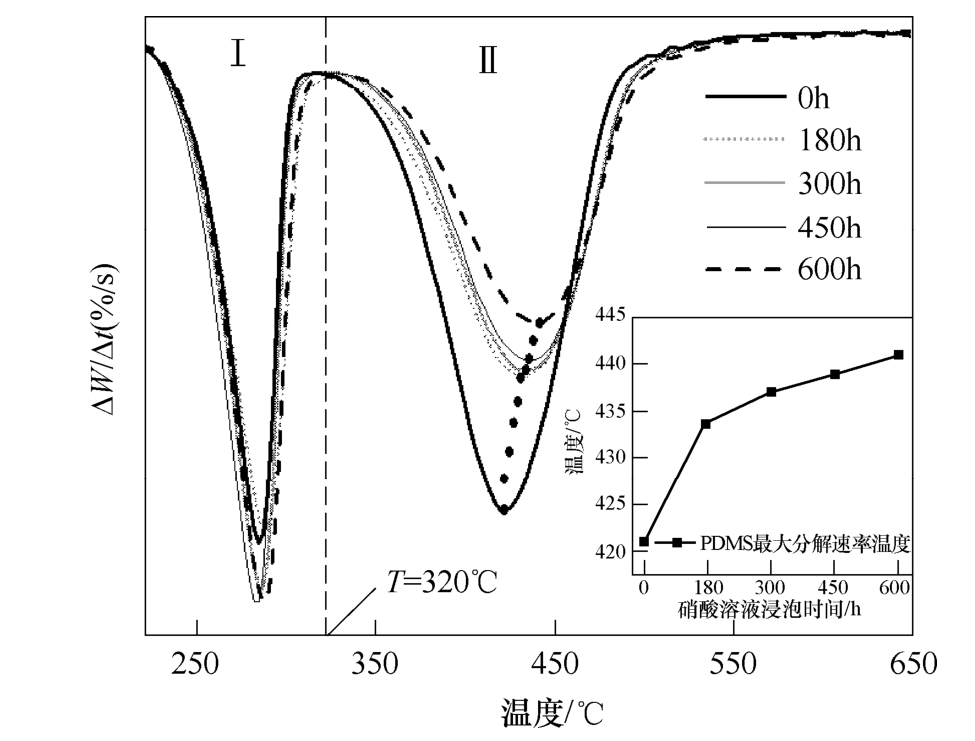

硝酸溶液浸泡后的硅橡胶主链断键生成硅氧烷小分子,意味着其有机组分PDMS 被消耗。图7 为硝酸溶液浸泡不同时间的硅橡胶热重分析。根据热重曲线采用文献[24]中的方法计算出硅橡胶中的PDMS 含量,结果见图7 中的插图。

图7 硝酸溶液浸泡不同时间硅橡胶热重分析

Fig.7 TGA curves of silicone rubber immersed in nitric acid solution for different time

从图 7 中插图可以看出,硝酸溶液浸泡后PDMS 失重率明显低于未老化的样品,表明硝酸溶液浸泡后的硅橡胶中PDMS 相对含量有所下降,硝酸溶液浸泡600h 的硅橡胶中PDMS 的相对含量比未老化时下降了9.16%。由于TGA 测试的样品已经历了96h 的抽提,其中因硝酸老化而生成的小分子已经被溶解在了正己烷溶液中。因此,该结果可以表明,硝酸老化后硅橡胶中完整的PDMS 网络结构减少,即硅橡胶中新生成的小分子来源于PDMS 网络结构的解聚。这与2.1 节GC-MS 的测试结果一致。

图8 为硝酸溶液浸泡不同时间硅橡胶的一次微分(Derivative Thermogravimetry, DTG)曲线。研究表明[24],硅橡胶中ATH 热分解温度区间为220~320℃,PDMS 的热分解温度区间为350~570℃,而在测试温度范围内SiO2 等稳定无机物基本不发生分解。据此图8 中第Ⅰ阶段为ATH 的DTG 曲线,第Ⅱ阶段为PDMS 的DTG 曲线。图8 中的插图为硝酸浸泡不同时间硅橡胶中PDMS 的DTG 曲线峰值点对应的温度变化情况,可以看出,PDMS 的DTG曲线峰值点随浸泡时间不断右移。根据国际热分析(International Center for Thermal Analysis, ICTA)协会规定,DTG 曲线的峰值点对应着最大分解速率温度,因此,DTG 曲线峰值点的右移表明:硅橡胶试样中PDMS 随硝酸溶液浸泡时间的增长,最大分解速率对应的温度略有升高[25-26]。该结果可能与PDMS 中的部分有机硅在硝酸的作用下转化为无机硅有关,这一结论与XPS 结果相一致。

图8 硝酸溶液浸泡不同时间硅橡胶DTG 曲线

Fig.8 DTG curves of silicone rubber immersed in nitric acid solution for different time

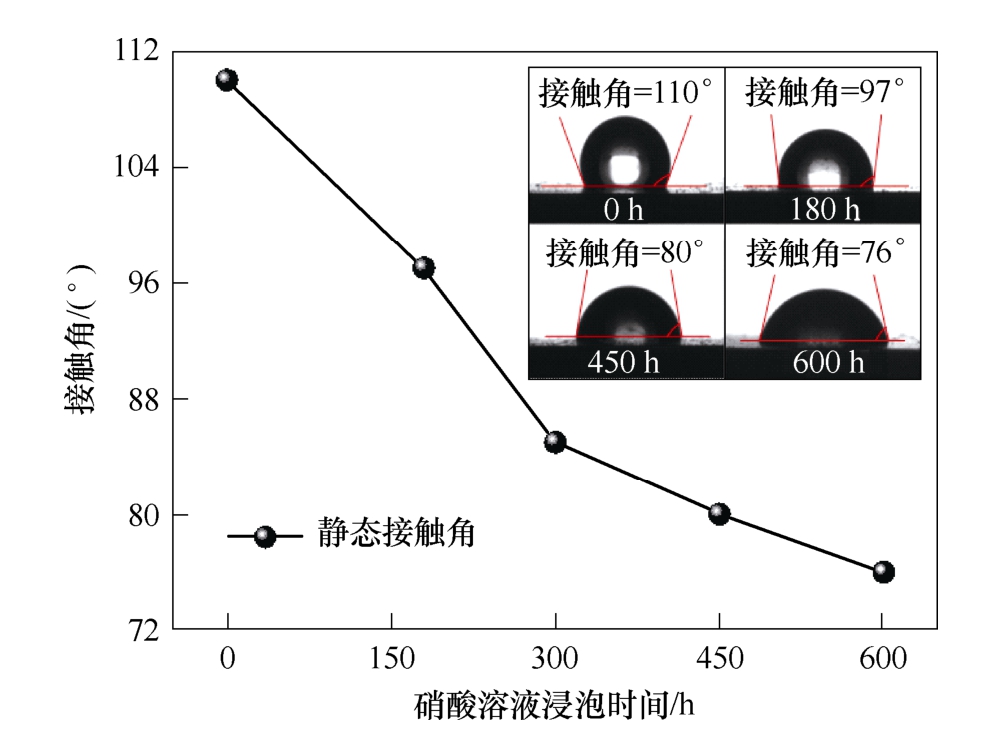

2.4 硝酸及硅橡胶憎水性及表面形貌的影响

图9 为硝酸溶液浸泡不同时间的硅橡胶表面静态接触角。未老化的硅橡胶静表面态接触角约为110°,具有良好憎水性,硝酸溶液浸泡300h 的硅橡胶表面接触角低于 90°,表现为亲水性,浸泡600h 后表面接触角仅为76°,比未老化的样品下降了34°。PDMS 中Si-C 键断裂、C-H 键被氧化,导致非极性的甲基减少是硅橡胶表面憎水性下降的主要原因[27]。

图9 硝酸溶液浸泡不同时间硅橡胶表面静态接触角

Fig.9 Contactangles on the surface of nitric acid aged silicone rubber as a function of immersion time

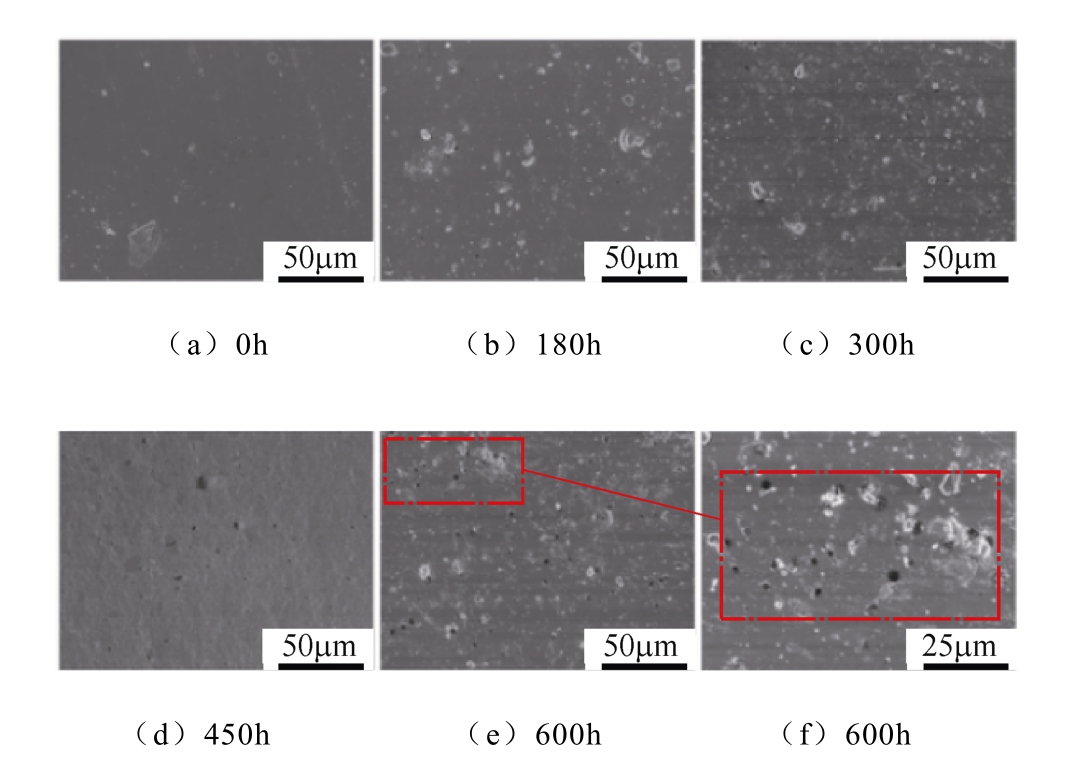

图10 为硝酸溶液浸泡不同时间的硅橡胶表面形貌图。硅橡胶的表面形貌变化是微观结构长时间老化的宏观表现,进一步反映了硝酸对硅橡胶的老化作用。从图中可以看出,未老化的硅橡胶表面较为平整、光滑,经硝酸溶液浸泡一段时间后,硅橡胶表面逐渐出现孔洞,且随着硝酸浸泡时间的增长孔洞数量逐渐增多,甚至出现几个孔洞连成一片的现象。这表明,随着硅橡胶表层的PDMS 被硝酸逐渐破坏,无机填料逐渐裸露并与硝酸溶液发生反应,形成孔洞。

图10 硝酸溶液浸泡不同时间的硅橡胶SEM 图片

Fig.10 SEM images of silicone rubber immersed in nitric acid solution for different time

2.5 讨论

综合本文FTIR、GC-MS、XPS、TGA 测试得到的结果,硝酸对硅橡胶的老化作用机理可以从以下两个方面分析:

(1)红外测试发现Si-O-Si 主链在硝酸作用下减少,GC-MS 测试结果显示硝酸浸泡后的硅橡胶中短链环状硅氧烷小分子(D4~D7)随浸泡时间增长浓度逐渐增加,通过TGA 测试发现,硅橡胶中的PDMS 含量在硝酸作用下逐渐降低。结合以上测试结果,可以推断出硝酸中的H+作用于PDMS 中的Si-O 键,使PDMS 的Si-O-Si 主链断键并生成以D4~D7 为主的硅氧烷小分子,如图11a 所示。

(2)红外分析结果还显示,硝酸浸泡后的硅橡胶在Si-O-Si 主链断键的同时,侧链Si-C 键也发生部分断裂,吸收峰有所减弱。XPS 测试结果显示,随着硝酸浸泡时间的增长,未老化的硅橡胶中原本大量存在的 Si(-O)2 结构逐渐减少,新生成的Si(-O)3、Si(-O)4 所占比例不断增加,同时出现了新的C-OH 吸收峰。以上结果表明,硝酸溶液中强氧化性的NO3-作用于表面PDMS 中的基团,使PDMS中的Si-C 键断键形成游离自由基,这些游离的自由基互相交联形成了无机硅结构,此外,侧链甲基中的 C-H 被氧化断键引入极性基团-OH,如图11b所示。

图11 PDMS 与硝酸反应机理示意图

Fig.11 Mechanism diagram of reaction between PDMS and nitric acid

3 结论

1)硝酸的酸性条件使硅橡胶中的Si-O 键断裂,最终随机生成硅氧烷小分子,导致硅橡胶中D4~D7含量明显增多。进一步的分析证实,生成的D4~D7来源于硅橡胶中主网络结构中 PDMS 的解聚而非D8~D20 小分子的分解。

2)硝酸的强氧化性使硅橡胶中 PDMS 侧链Si-C 键断裂,导致Si 元素的相对含量增加,C 元素的相对含量减少。Si-C 键经过断裂交联后,使硅橡胶表面生成类似SiOx(x=3, 4)结构的无机硅氧层,最终导致硅橡胶表面无机化,憎水性减弱。

3)硝酸的强氧化性也会将硅橡胶表面甲基中的C-H 氧化成极性的C-OH,使硅橡胶中的甲基含量减少,进一步导致硅橡胶表面憎水性下降。

[1] 梁曦东, 高岩峰, 王家福, 等. 中国硅橡胶复合绝缘子快速发展历程[J]. 高电压技术, 2016, 42(9):2888-2896.Liang Xidong, Gao Yanfeng, Wang Jiafu, et al. Rapid development of silicone rubber composite insulator in China[J]. High Voltage Engineering, 2016, 42(9):2888-2896.

[2] 张文亮, 吴维宁, 吴光亚, 等. 我国绝缘子的发展现状与应用前景[J]. 高电压技术, 2004, 30(1): 10-12.Zhang Wenliang, Wu Weining, Wu Guangya, et al.The insulators development and application of our country[J]. High Voltage Engineering, 2004, 30(1):10-12.

[3] 曹雯, 栾明杰, 申巍, 等. 绝缘子芯棒碳化对其电场分布特性的影响[J].电机与控制学报, 2018,22(11): 89-95.Cao Wen, Luan Mingjie, Shen Wei, et al. Effects of carbonization of insulator core rod on properties of electric field distribution[J]. Electric Machines and Control, 2018, 22(11): 89-95.

[4] 刘瑛岩, 李建安, 王家福, 等. 硝酸渗透作用对复合绝缘子发生脆断的影响[J]. 高电压技术, 2012,38(10): 2528-2535.Liu Yingyan, Li Jianan, Wang Jiafu, et al. Influence of diffusion of nitric acid to brittle fracture of composite insulators[J]. High Voltage Engineering,2012, 38(10): 2528-2535.

[5] 李超红. 复合绝缘子芯棒断裂研究现状[J]. 绝缘材料, 2018, 51(6): 7-11.Li Chaohong. Research status on mandrel fracture of composite insulator[J]. Insulating Materials, 2018,51(6): 7-11.

[6] 张福林, 张善钢. 复合绝缘子运行过程中芯棒出现脆断原因初析[J]. 电网技术, 2000, 24(1): 30-32.Zhang Fulin, Zhang Shangang. Preliminary an analysis on brittle fracture phenomenon of polymer insulator FRP rod[J]. Power System Technology,2000, 24(1): 30-32.

[7] 梁曦东, 戴建军. 复合绝缘子用耐酸芯棒的脆断性能研究[J]. 电网技术, 2006, 30(12): 42-46.Liang Xidong, Dai Jianjun. Study on brittle fracture of boron-free FRP rod of composite insulator[J].Power System Technology, 2006, 30(12): 42-46.

[8] Carpenter S H, Kumosa M. An investigation of brittle fracture of composite insulator rods in an acid environment with either static or cyclic loading[J]. Journal of Materials Science, 2000, 35(17): 4465-4476.

[9] 梁英. 高温硫化(HTV)硅橡胶电晕老化特性及机理的研究[D]. 保定: 华北电力大学, 2008.

[10] 孙伟忠. 温度、酸碱对复合绝缘子憎水性的影响[J].云南电力技术, 2016, 44(5): 48-51.Sun Weizhong. Research on influence of temperature,acid and alkali on hydrophobicity of composite insulator[J]. Yunnan Electric Power, 2016, 44(5):48-51.

[11] Koo J Y, Kim I T, Kim J T, et al. An experimental investigation on the degradation characteristic of the outdoor silicone rubber insulator due to sulfate and nitrate ions[J]. IEEE Report, 2002, 2(1): 370-372.

[12] 杨堃, 丁立健, 梁英, 等. 硝酸对合成绝缘子老化作用的初步研究[C]//中国电机工程学会高压专业委员会高电压新技术学组2006 年学术年会, 武汉,2006: 213-216.

[13] 梁英, 高婷, 王祥念, 等. 电场和温度协同作用下复合绝缘子用硅橡胶微观结构演化[J]. 电工技术学报, 2020, 35(7): 1575-1583.Liang Ying, Gao Ting, Wang Xiangnian, et al.Microstructure evolution of silicone rubber used for composite insulators under the effects of electric field and temperature[J]. Transactions China Electrotechnical Society, 2020, 35(7): 1575-1583.

[14] 张志劲, 张翼, 蒋兴良, 等. 自然环境不同年限复合绝缘子硅橡胶材料老化特性表征方法研究[J].电工技术学报, 2020, 35(6): 1368-1376.Zhang Zhijin, Zhang Yi, Jiang Xingliang, et al. Study on aging characterization methods of composite insulators aging in natural environment for different years[J]. Transactions China Electrotechnical Society,2020, 35(6): 1368-1376.

[15] 夏云峰, 宋新明, 何建宗, 等. 复合绝缘子用硅橡胶老化状态评估方法[J]. 电工技术学报, 2019,34(1): 440-448.Xia Yunfeng, Song Xinming, He Jianzong, et al.Evaluation method of aging for silicone rubber of composite insulator[J]. Transactions China Electrotechnical Society, 2019, 34(1): 440-448.

[16] Hillborg H, Ankner J F, Gedde U W, et al.Crosslinked polydimethylsiloxane exposed to oxygen plasma studied by neutron reflectometry and other surface specific technique[J]. Polymer, 2000, 41(18):6851-6863.

[17] Hillborg H, Gedde U W. Silicone Surface Science[M].Berlin: Springer, 2012.

[18] Yilgör E, Yilgör I. Silicone containing copolymers:synthesis, properties and applications[J]. Progress in Polymer Science, 2014, 39(6): 1165-1195.

[19] Thomas T H, Kendrick T C. Thermal analysis of polydimethylsiloxanes[J]. Journal of Polymer Science Part B Polymer Physics, 1969, 7(3): 537-549.

[20] Hillborg H, Karlsson S, Gedde U W. Characterisation of low molar mass siloxanes extracted from crosslinked polydimethylsiloxanes exposed to corona discharges[J]. Polymer, 2001, 42(21): 8883-8889.

[21] Benseddik E, Makhlouki M, Bernede J C. XPS studies of environmental stability of polypyrrole-poly(vinyl alcohol) composites[J]. Synthetic Metals, 1995,72(2): 237-242.

[22] 肖雄, 王建国, 吴照国, 等. 等离子体作用后硅橡胶憎水性恢复及憎水迁移特性研究[J]. 电工技术学报, 2019, 34(增刊1): 433-439.Xiao Xiong, Wang Jianguo, Wu Zhaoguo, et al. Study on hydrophobicity recovery and hydrophobicity transfer of plasma treated silicone rubber[J].Transactions China Electrotechnical Society, 2019,34(S1): 433-439.

[23] 郑峰. 硅橡胶绝缘材料老化及憎水恢复性的正电子研究[D]. 武汉: 武汉大学, 2014.

[24] 彭向阳, 李子健, 黄振, 等. 基于 TG-DSC 法的复合绝缘子硅橡胶主组分含量研究[J]. 南方电网技术, 2017, 11(1): 36-44.Peng Xiangyang, Li Zijian, Huang Zhen, et al.TG-DSC coupling techniques based investigation on main component content of silicone rubber composite insulators[J]. Southern Power System Technology,2017, 11(1): 36-44.

[25] Camino G, Lomakin S M, Lageard M. Thermal polydimethylsiloxane degradation. part 2. the degradation mechanisms[J]. Polymer, 2002, 43(7): 2011-2015.

[26] 罗义, 汪政, 陈龙, 等. NO2 对复合绝缘子硅橡胶表面结构的影响[J]. 绝缘材料, 2019, 52(3): 40-45.Luo Yi, Wang Zheng, Chen Long, et al. Influence of NO2 on surface structure of silicone rubber for composite insulator[J]. Insulating Materials, 2019,52(3): 40-45.

[27] Zhu Yong, Otsubo M, Honda C, et al. Loss and recovery in hydrophobicity of silicone rubber exposed to corona discharge[J]. Polymer Degradation and Stability, 2006, 91(7): 1448-1454.