图1 切向结构永磁同步电机横截面示意图

Fig.1 Cross section diagram of spoke-type PMSM

摘要 针对低速大转矩切向结构永磁同步电机中磁钢尺寸对性能的影响进行研究。提出一种“工”字形排布的磁钢径向并联组合优化方案。在保证电机磁钢轴向长度和体积不变前提下,分析磁钢磁化方向长度变化对电机性能的影响。分析表明:磁钢的磁化方向长度在一定范围内增加可降低磁钢漏磁、增大反电动势和降低转矩波动;但磁钢的磁化方向长度过度增加会大大降低电机磁通面积,使得电机反电动势不增反降。在此基础上,提出一种降低磁钢漏磁、增大反电动势和降低转矩波动的三块磁钢径向并联组合的“工”字形排布方案:近气隙侧和近隔磁槽侧磁钢槽内分别插入磁化方向长度短、径向宽度窄的磁钢以降低近气隙侧和近隔磁套侧磁钢漏磁;近气隙侧磁钢和近隔磁槽侧磁钢之间采用磁化方向长度较短的磁钢以保证磁钢磁通面积降低得不多。通过仿真实验验证所提方案的可行性。

关键词:切向结构永磁同步电机 磁钢尺寸 磁化方向长度 漏磁系数 磁钢径向组合

切向结构永磁同步电机(Permanent Magnet Synchronous Motor, PMSM)相比径向结构具有显著的聚磁效果,故在要求高转矩密度的场合获得广泛应用。因切向结构较径向结构在圆周方向永磁体可放置更多,因此切向式电机极数可设计得更多、电机可设计得更加低速[1-6]。

针对切向充磁的异步起动永磁同步电机,文献[7]提出一种考虑转子开槽、磁桥漏磁、装配气隙等因素影响的精确等效磁路模型。电感参数的准确计算是电机特性计算和动态仿真的基础,文献[8-11]证明了漏磁在切向式永磁电机中不可忽略。文献[12-14]分别提出了一种增加辅助磁极和采用间隔磁桥来降低切向充磁电机轴部漏磁的新方法。文献[15-18]分别从磁极形状优化、转子斜极和磁钢正弦化设计角度进行优化以降低切向充磁电机转矩波动和电磁振动。文献[19]提出了一种非稀土翼型结构电机。

针对切向结构永磁电机采用常规矩形块磁钢时,若磁化方向长度增加可降低漏磁,但是磁化方向会降低电机磁通面积进而导致电机反电动势不增反降。对此本文提出磁钢径向组合的“工”字形排布方案,通过适当加宽近隔磁套侧磁钢以降低漏磁目的、适当选取近气隙侧磁钢以优化齿槽转矩目的和适当缩短近气隙侧、近隔磁套侧磁钢的宽度以减弱对磁通面积缩小的程度,达到提高反电动势、降低齿槽转矩的目的。

本文首先推导了磁钢磁化方向长度hm和宽度bm的尺寸约束条件。然后在保证磁钢轴向截面积即bm×hm不变前提下,采用场路结合的方法分析电机漏磁、齿槽转矩等性能参数随磁化方向长度hm变化的趋势,在此基础上提出了磁钢径向组合的方案:一个磁钢槽内径向放置多块不同磁化方向长度hm的磁钢。最后,针对该方案,在保证bm×hm不变前提下,先分析了两块不同磁化方向hm的磁钢径向组合时电机性能变化趋势,总结得出磁钢径向组合的设计原则。在此原则基础上,进一步提出了三块不同hm磁钢径向组合的“工”字形排布方案并进行了仿真分析。

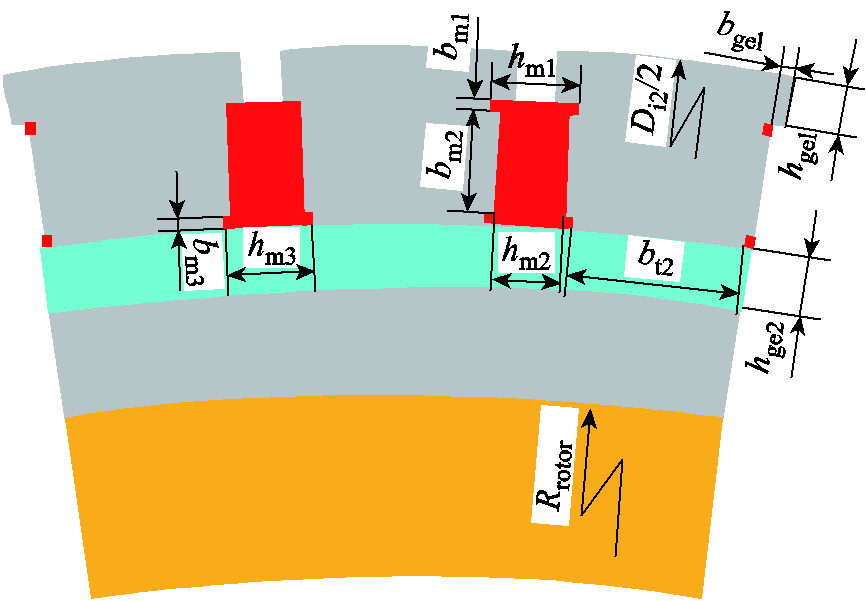

本文针对隔磁套隔磁的内置切向式永磁电机转子结构进行研究,电机结构示意图如图1所示[20]。其中每一列磁极冲片通过磁极导向键连接成一个独立的转子磁极,磁极与隔磁套辐板之间的连接通过螺栓把和磁极导向键实现。

图1 切向结构永磁同步电机横截面示意图

Fig.1 Cross section diagram of spoke-type PMSM

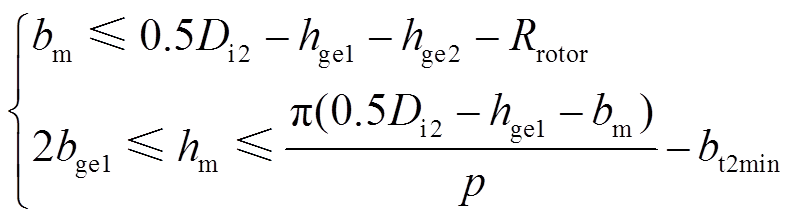

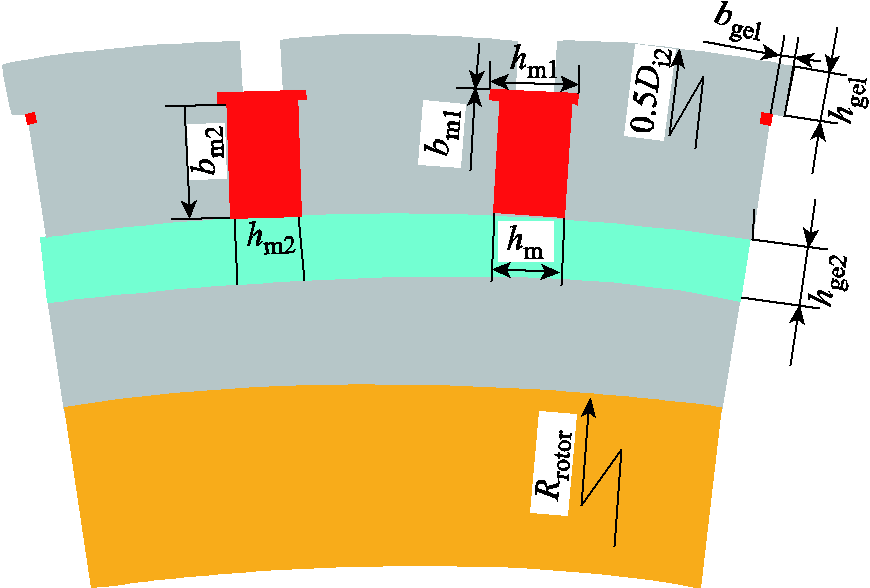

磁钢尺寸关联的转子尺寸示意图如图2所示。磁钢宽度bm和磁钢磁化方向要满足的尺寸约束条件为

(1)

(1)式中,Di2为转子冲片外径;hge1为隔磁桥厚度;hge2为隔磁套厚度;Rrotor为转轴半径;bge1为隔磁桥宽度;p为电机极对数;bt2为近隔磁套侧磁极冲片宽度;bt2min为磁极把和固定螺栓所需预留的最小攻丝面积。

图2 切向结构永磁同步电机转子横截面示意图

Fig.2 Cross section diagram of rotor associated with spoke-type PMSM

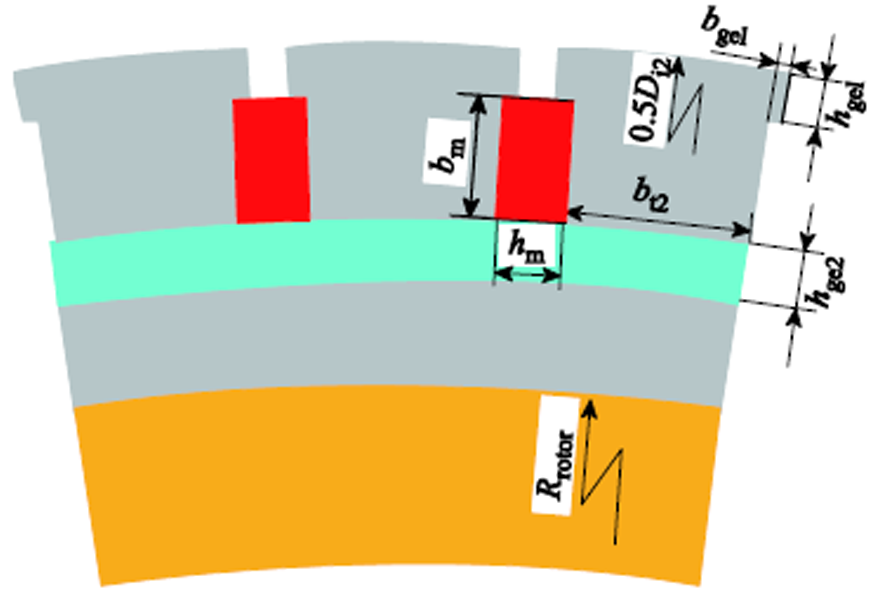

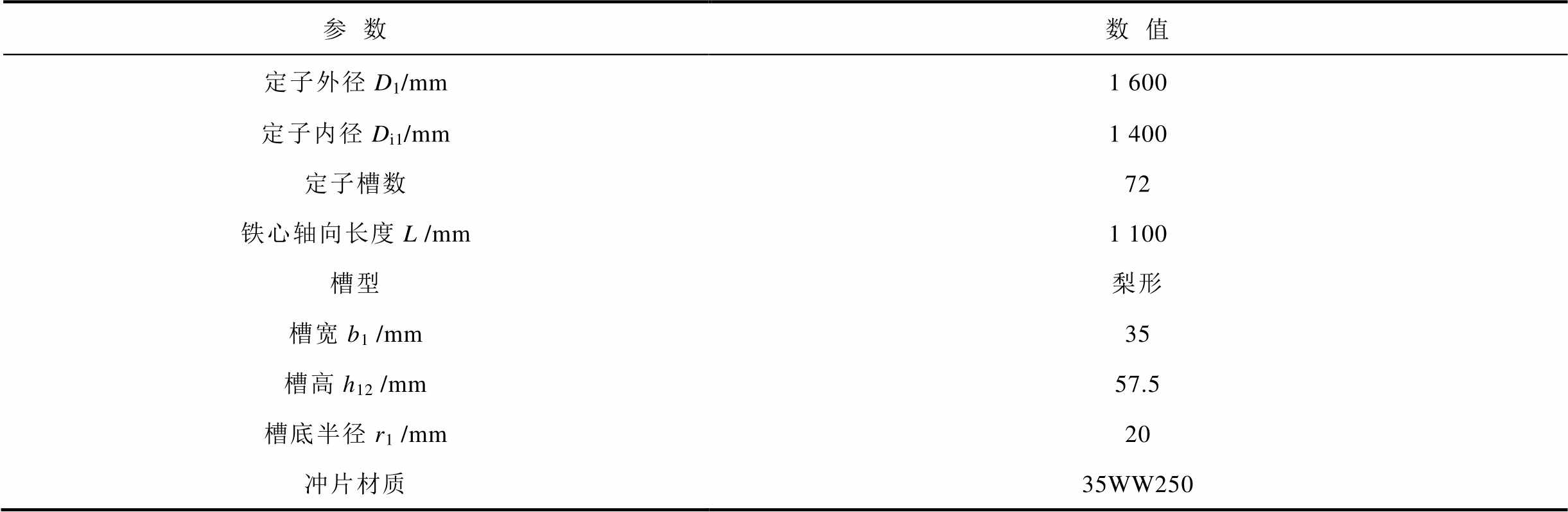

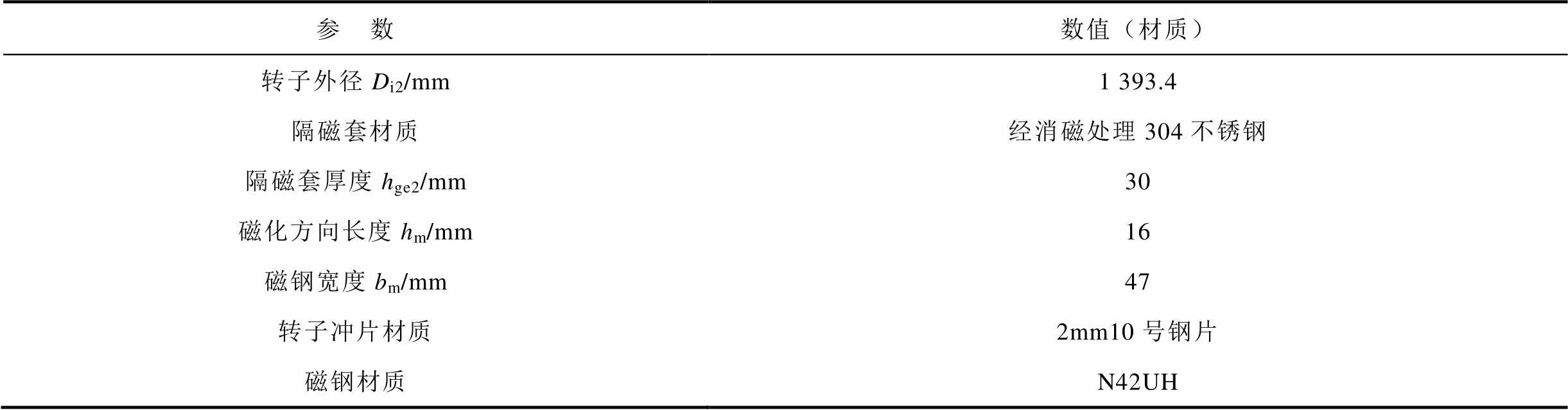

本文以一台额定功率为250kW,额定电压为660V,极数为60,额定频率为11.75Hz,额定转矩为105N∙m的样机为例进行分析。参考样机1参数见表1和表2。

表1 切向式永磁同步电机样机1定子参数

Tab.1 The stator parameters of prototype motor 1

参数数值 定子外径D1/mm1 600 定子内径Di1/mm1 400 定子槽数72 铁心轴向长度L /mm1 100 槽型梨形 槽宽b1 /mm35 槽高h12 /mm57.5 槽底半径r1 /mm20 冲片材质35WW250

表2 切向式永磁同步电机样机1转子参数

Tab.2 The rotor parameters of prototype motor 1

参 数数值(材质) 转子外径Di2/mm1 393.4 隔磁套材质经消磁处理304不锈钢 隔磁套厚度hge2/mm30 磁化方向长度hm/mm16 磁钢宽度bm/mm47 转子冲片材质2mm10号钢片 磁钢材质N42UH

以样机1为参考,只改变其中磁钢尺寸进行仿真分析:保持磁钢bm×hm=752mm2不变,分析磁钢磁化方向长度hm增大时永磁电机各方面的性能。

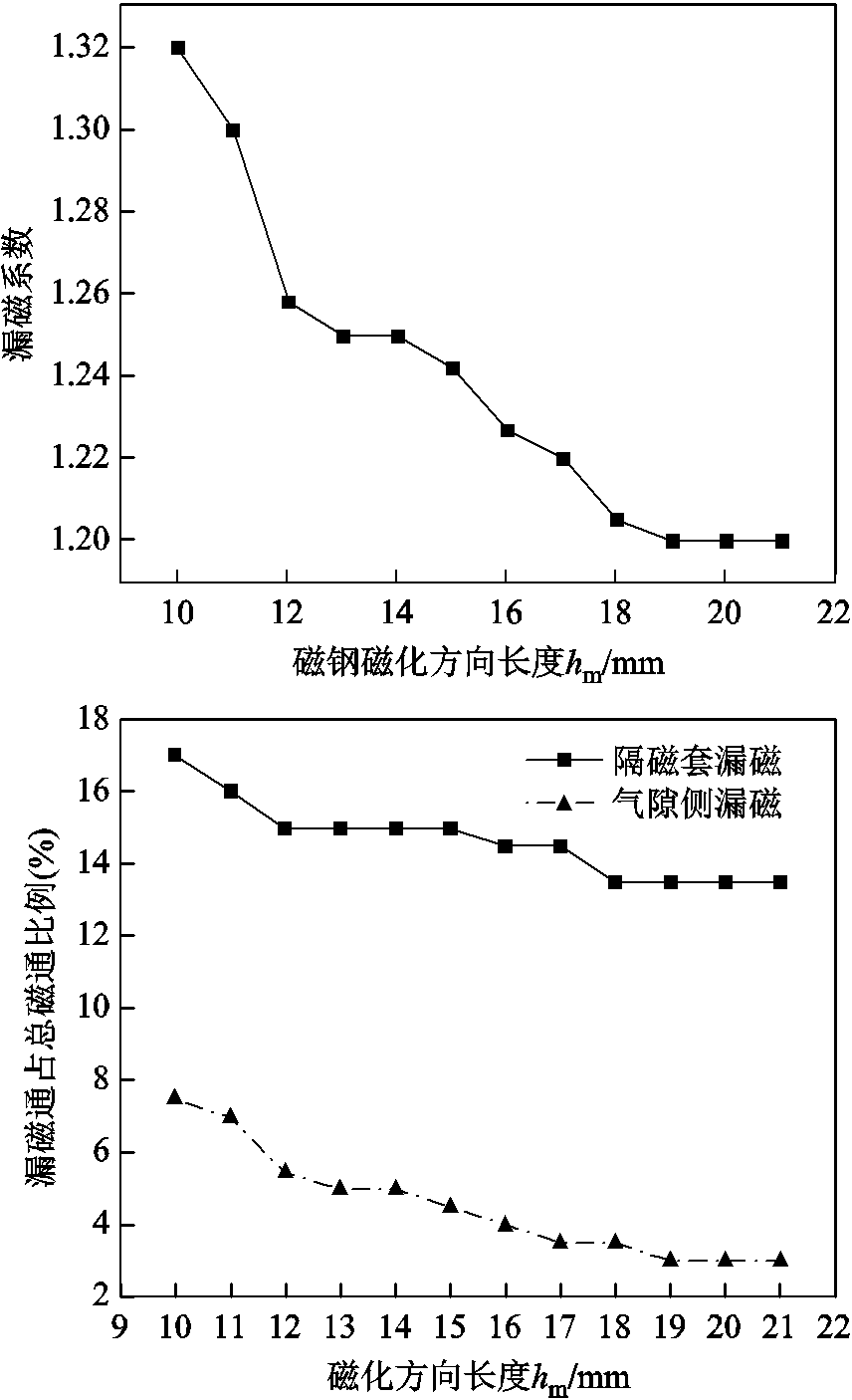

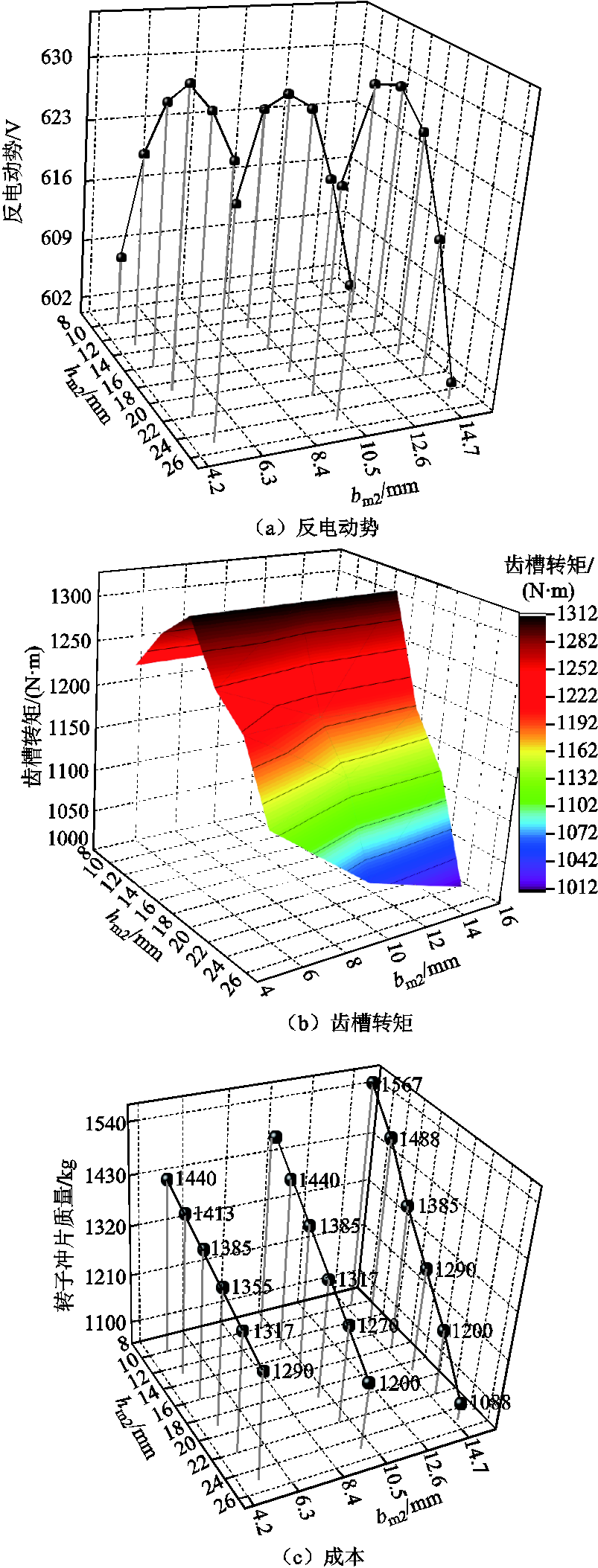

转子磁极漏磁分为隔磁套侧漏磁和气隙侧漏磁两部分如图3所示。保持磁钢bm×hm=752mm2不变时,这两部分漏磁占总磁通比例如图4所示,由图4可知:

(1)一定范围内漏磁随磁化方向长度增加而降低,长度增大到一定值后基本保持不变:磁化方向长度从10mm增大到19mm时,总漏磁系数σ从1.32降低到1.2,隔磁套侧漏磁占总漏磁比例从17%降低到13.5%,气隙侧漏磁占总漏磁比例从7.5%降低到3%;而从19mm再增加到21mm时总漏磁σ和各部分漏磁基本保持不变。

(2)隔磁套侧漏磁比气隙侧漏磁多:磁化方向厚度从10mm增大到21mm时,隔磁套侧漏磁占总漏磁的比例均在70%以上。

(3)磁化方向厚度变化时,气隙侧漏磁比隔磁套漏磁变化大:磁化方向厚度从10mm增大到21mm时,隔磁套侧漏磁占总漏磁比例降低了3.5%;而气隙侧漏磁占总漏磁比例降低了4.5%,大于隔磁套侧的3.5%。

图3 转子磁极漏磁示意图(bm×hm=752mm2)

Fig.3 The diagram of the rotor leakage flux (bm×hm=752mm2)

图4 hm与漏磁比例关系(bm×hm不变)

Fig.4 The relation of hm with leakage flux at no load(bm×hm is constant)

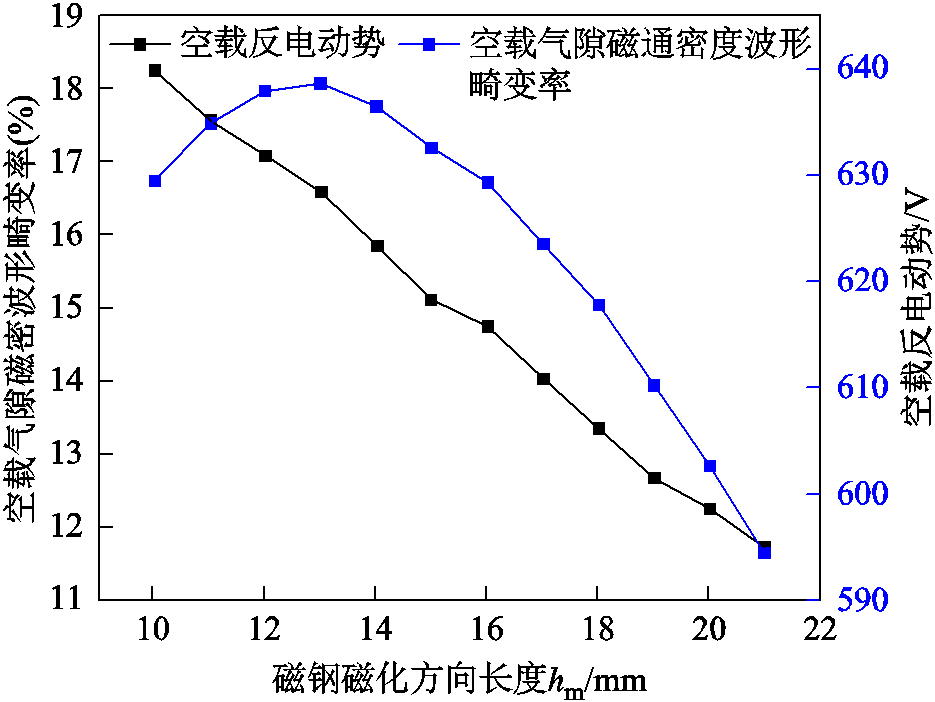

由图5推得,保持bm×hm不变时,在一定范围内随着磁化方向长度增加:①磁通密度畸变率逐渐减小:hm从10mm增大到21mm过程中空载气隙磁通密度波形畸变率随磁化方向长度从18.27%降低到11.27%,磁通密度正弦度增高;②反电动势先增后减:hm从10mm增加到13mm时,反电动势增加近10V;从13mm增加到21mm过程,反电动势降低了44.2V。

图5 hm与空载气隙磁通密度波形畸变率、反电动势的关系(bm×hm不变)

Fig.5 The relation of hm with leakage flux coefficient and counter electromotive force (EMF)at no load (bm×hm is constant)

电机空载反电动势E满足

(2)

(2)式中,f为频率;N为绕组串联匝数;Kdp1为绕组系数。

因仿真参数化分析时只改变电机转子参数,故反电动势公式中只有 发生了变化,且

发生了变化,且 随hm变化时也是先增加后减小。

随hm变化时也是先增加后减小。

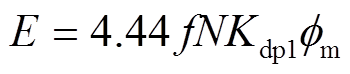

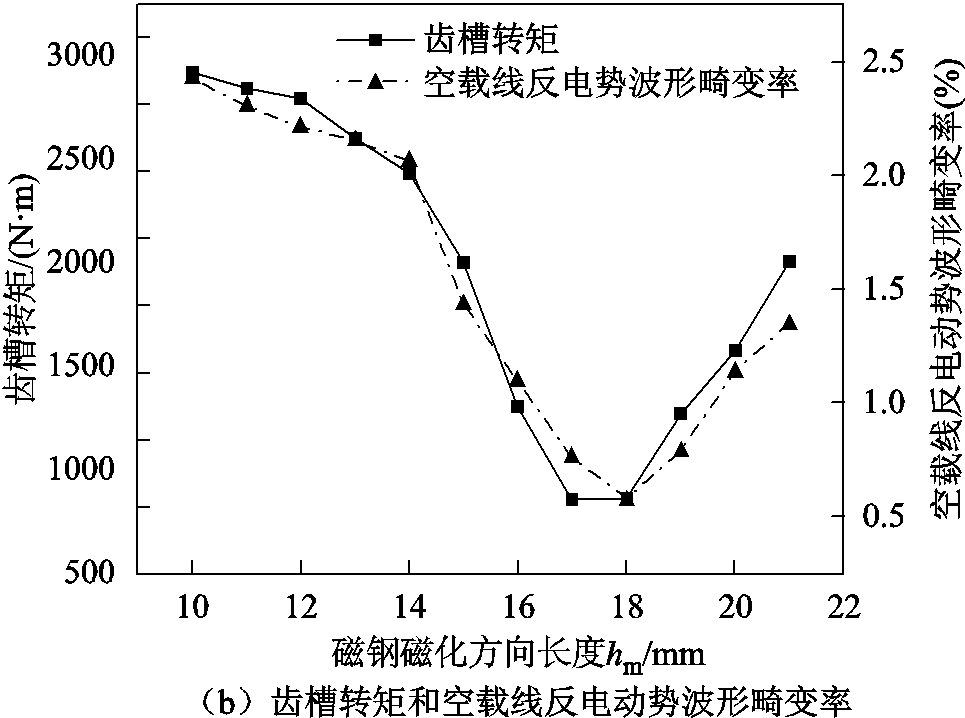

成本方面,因该参数化分析定子参数都不变,磁钢用量也没变,故此时影响材料和成本最大的是转子冲片质量。本节对转子冲片质量、磁钢抗去磁能力、转矩波动和反电动势波形畸变率参数进行了分析。由图6可知,保持bm×hm不变时,在一定范围内随着磁化方向长度增加,电机成本和性能变化如下:

图6 hm与成本参数和影响电机稳定性参数关系(bm×hm不变)

Fig.6 The relation of hm with the cost parameter and the parameter which influence the motor stability(bm×hm is constant)

(1)成本:转子冲片用量随着hm增加而逐渐下降,hm从10mm增加到21mm过程冲片质量最大下降了1 328kg,电机质量下降了近5%,电机整体成本下降了近2.5%。

(2)可靠性:磁钢最大去磁工作点随hm增加而逐渐增加,磁钢抗去磁能力也随之增加;齿槽转矩和反电动势畸变率在hm取16~19mm时存在最小值,电机空载起动能力、转矩波动以及电机谐波会对应降低。

第2节分析发现磁钢磁化方向长度增加,会带来漏磁减小、成本降低、抗去磁能力增加等优点,但若增加过多则同时带来了反电动势降低,而反电动势降低带来一系列功率因数、效率降低等弊端。针对此情况,本节提出了一种磁钢径向组合的方案,在漏磁较大时适当增加磁化方向长度,在影响转矩波动、波形正弦度场合适当选取磁化方向长度,以径向组合出成本较低、转矩波动较小同时反电动势和波形正弦度较高的方案。

本节仍以样机1为对比模型,在保证bm×hm不变前提下,分析如图7所示的近气隙侧磁钢磁化方向长度hm1从10mm到25mm和宽度bm1从5mm到15mm对电机性能的影响,其中hm2=hm =16mm,磁钢均是切向充磁。

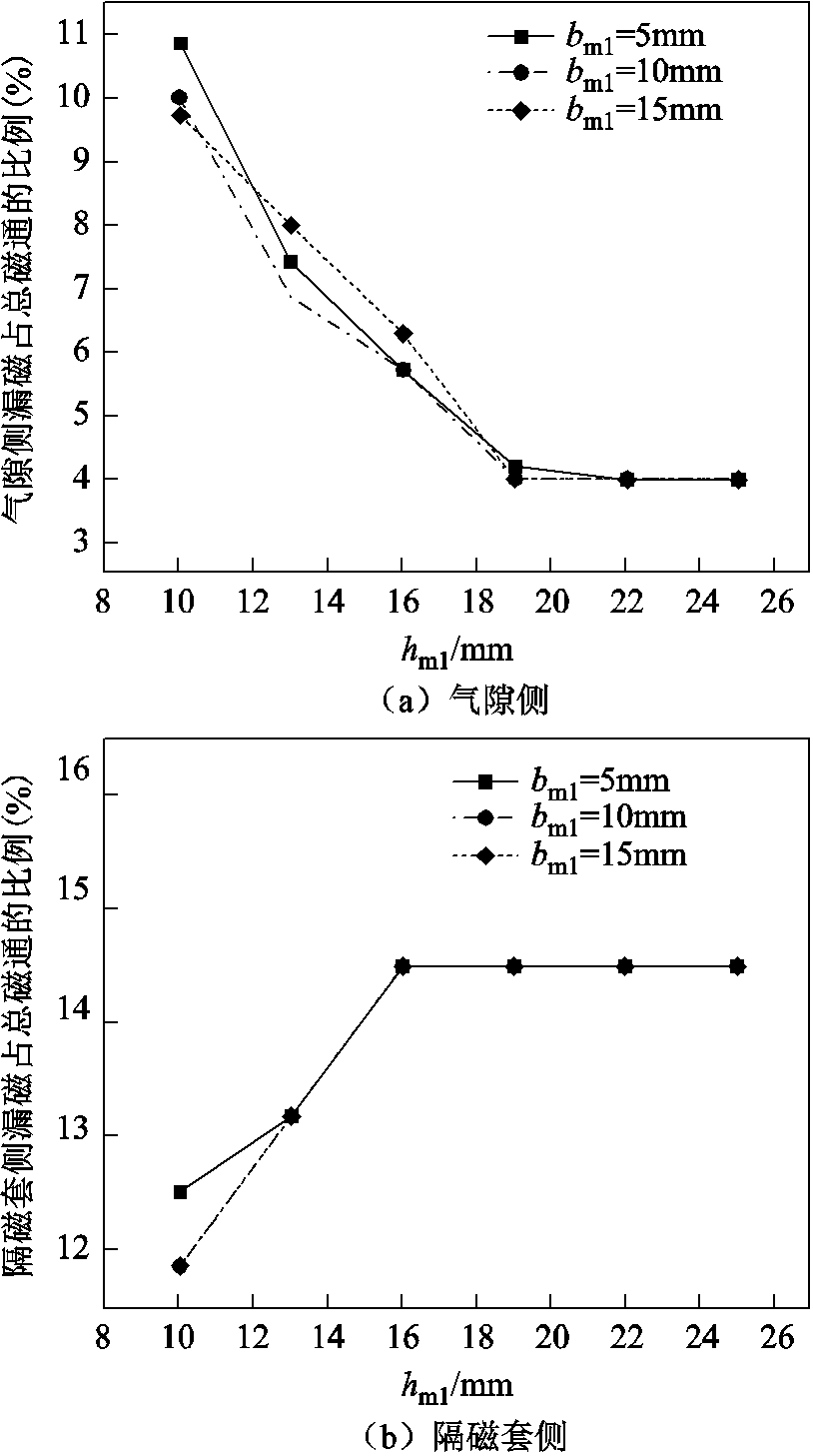

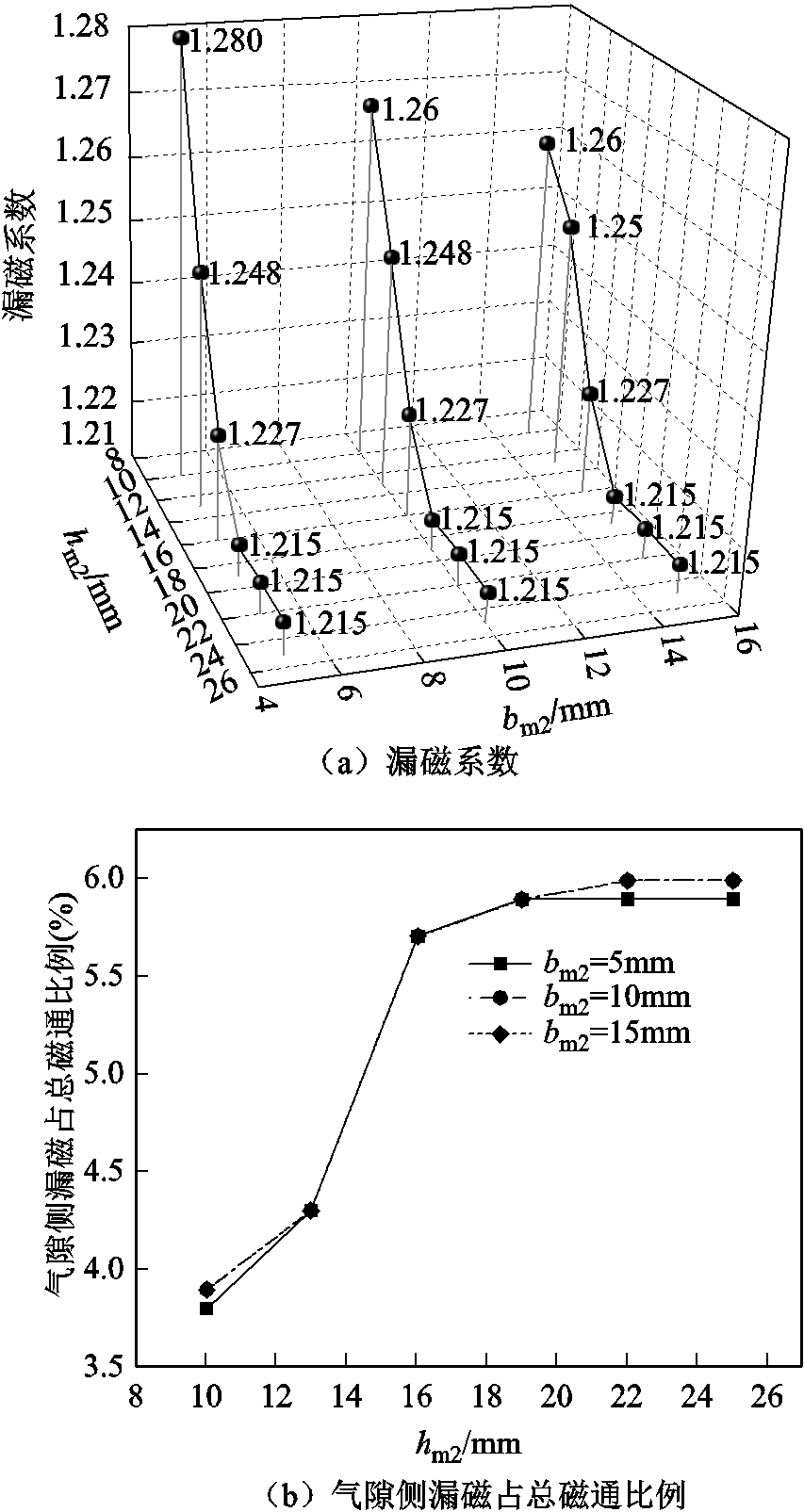

图8所示为近气隙侧磁钢尺寸对漏磁影响数据,由图8可知:

(1)磁钢宽度bm1改变对漏磁基本没影响:磁化方向长度hm1在10mm时,近气隙侧磁钢宽度bm1从5mm增加到15mm过程中,漏磁占总磁通的比例变化较小,只下降了2%;但hm1增加到12mm以后,近气隙侧磁钢宽度bm1从5mm增加到15mm过程中,漏磁占总磁通的比例变化甚微,只降低了0.2%。

图7 近气隙侧磁钢磁钢组合切向永磁同步电机转子横截面示意图

Fig.7 Cross section diagram of rotor associated with widen magnet thickness close to air gap spoke-type PMSM

图8 近气隙侧磁钢尺寸与漏磁关系

Fig.8 The relation of hm1 and bm1 with leakage flux

(2)磁化方向长度hm1增大时气隙侧漏磁先明显降低后趋于稳定,隔磁套侧漏磁先升高后趋于稳定:hm1从10mm增加到19mm过程中,气隙侧漏磁占总磁通的比例降低了5%以上,hm1>19mm后气隙侧漏磁基本不变;hm1从10mm增加到16mm过程隔磁套侧漏磁占总磁通的比例增加了2%,hm1>16mm以后隔磁套侧漏磁基本不变。

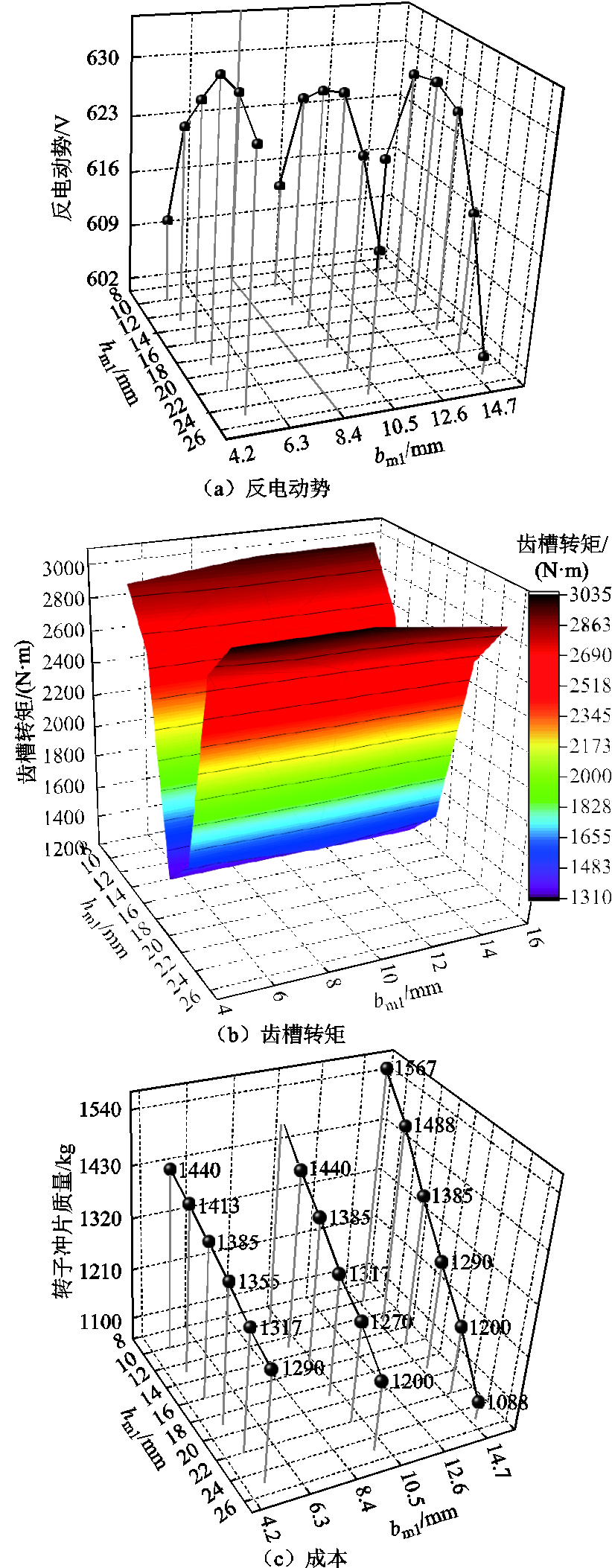

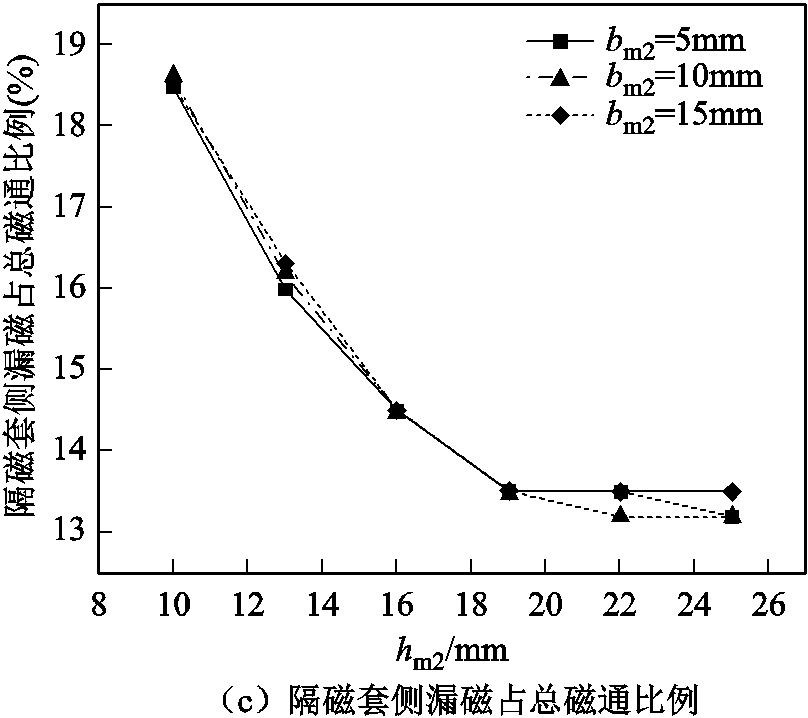

近气隙侧磁钢尺寸对反电动势、齿槽转矩和成本影响如图9所示。由图9可知:

图9 近气隙侧磁钢尺寸对反电势、齿槽转矩和成本影响

Fig.9 The relation of bm1 and hm1with counter electromotive force (EMF)at no load , cogging torque and the cost parameter

(1)反电动势随磁化方向长度hm1增加先增加后减小:hm1相同时,bm1取最小5mm时反电动势最高,bm1相同时,随着hm1增加在取16~19mm之间反电动势存在最大值。

(2)bm1对齿槽转矩没影响,hm1对齿槽转矩影响较大:bm1从5mm增加到15mm时齿槽转矩变化不到0.5%;hm1从10mm增加到25mm时齿槽转矩先下降超过50%后再上升。

(3)bm1增加时,hm1变化对成本影响程度逐步增大:当hm1从10mm变化为25mm过程,当bm1=5mm时冲片变化150kg,但bm1=15mm时冲片变化479kg。

本小节以样机1为对比模型,在保证bm×hm不变前提下,分析如图7所示的近隔磁套侧磁钢磁化方向长度取hm2从10mm到25mm和宽度bm2从5mm到15mm对电机性能的影响,其中hm1= hm=16mm。

图10为近隔磁套侧磁钢尺寸对漏磁影响数据图,由图10可知:

图10 近隔磁套侧磁钢尺寸与漏磁关系

Fig.10 The relation of hm2 and bm2 with leakage flux

(1)磁化方向长度hm2适当增加后磁钢宽度bm2改变对漏磁基本没影响:磁化方向长度hm2在10mm时,近隔磁套侧磁钢宽度bm2从5mm增加到15mm过程中,气隙侧漏磁和隔磁套侧漏磁占总磁通比例最大变化了1%,对漏磁有所影响;但hm2增加到12mm以后,近隔磁套侧磁钢宽度bm2从5mm增加到15mm过程中,漏磁基本保持不变。

(2)磁化方向长度hm2增大时隔磁套侧漏磁先明显降低后趋于稳定,气隙侧漏磁先升高后趋于稳定:hm2从10mm增加到18mm过程中总漏磁降低了5%以上、隔磁套侧漏磁占总磁通比例降低了4.5%以上,hm2>18mm后隔磁套侧漏磁和总漏磁基本不变;hm2从10mm增加到22mm过程中气隙侧漏磁占总磁通比例增加了1.5%,hm1>16mm以后气隙侧漏磁基本不变。

隔磁套侧漏磁钢尺寸对反电动势、齿槽转矩和成本影响如图11所示。由图11可知:

(1)反电动势随磁化方向长度hm2增加先增加后减小:hm2相同时,bm2取最小5mm时反电动势最高,bm2相同时,随着hm2增加在取16~19mm之间反电动势存在最大值。

(2)bm2对齿槽转矩没影响,hm2对齿槽转矩影响较大:bm2从5mm增加到15mm时齿槽转矩变化不到0.5%;hm2从10mm增加到25mm过程中,齿槽转矩先上升后下降超过15%后再上升。

(3)bm2增加时,hm2变化对成本影响程度逐步增大:当hm2从10mm变化为25mm的过程,当bm2=5mm时冲片变化150kg,但bm2=15mm时冲片变化479kg。

图11 近隔磁套侧磁钢尺寸对反电动势齿槽转矩和成本影响

Fig.11 The relation of bm2and hm2 with counter electromotive force (EMF)at no load, cogging torque and the cost parameter

从第2、第3节分析结果可总结得磁钢径向组合时磁钢尺寸选择原则:

(1)近气隙侧磁钢和近隔磁套侧磁钢宽度在满足机械强度前提下尽可能小:近气隙侧磁钢和近隔磁套侧磁钢宽度增加对漏磁、齿槽转矩影响不大,但对反电动势的削弱性很强。

(2)近气隙侧磁钢和近隔磁套侧磁化方向长度需综合反电动势、齿槽转矩和磁钢成本来选择:近气隙侧磁钢磁化方向长度从小到大的过程中,反电动势先增后减、齿槽转矩先减后增,成本在逐渐降低;而近隔磁套侧磁钢随磁化方向长度增加,反电动势先增加后减小。故根据工况要求进行偏重其中某一性能。

综上提出了如图12所示的三磁钢径向组合的方案:通过对近气隙侧磁钢的磁化方向长度进行优化设计来降低电机近气隙侧磁钢漏磁和齿槽转矩;通过对近隔磁槽侧磁钢的磁化方向长度进行优化设计来降低电机近隔磁槽侧磁钢漏磁;在保证磁钢不去磁前提下,通过对近气隙侧磁钢和近隔磁槽侧磁钢之间的磁钢尺寸进行优化设计来降低转子冲片成本和提高电机反电动势。样机2即采用此三磁钢组合方案进行设计。

图12 三磁钢组合切向永磁同步电机转子横截面示意图

Fig.12 Cross section diagram of rotor associated with three magnet combination spoke-type PMSM

样机2与样机1定子参数一致见表1,转子参数见表3,其中样机2磁钢与样机1磁钢的径向截面积、体积相同,即bm×hm=bm1×hm1+bm2× hm2+bm3× hm3=752mm2。

表3 切向式永磁同步电机样机2转子参数

Tab.3 The rotor parameters of prototype motor 2

参数数值(材质) 转子外径Di2/mm1393.4 隔磁套材质经消磁处理304不锈钢 隔磁套厚度hge2/mm30 磁化方向长度/mmhm1=hm3=18,hm2=16 磁钢宽度/mmbm1=bm3=5,bm2=35.75 转子冲片材质2mm10号钢片 磁钢材质N42UH

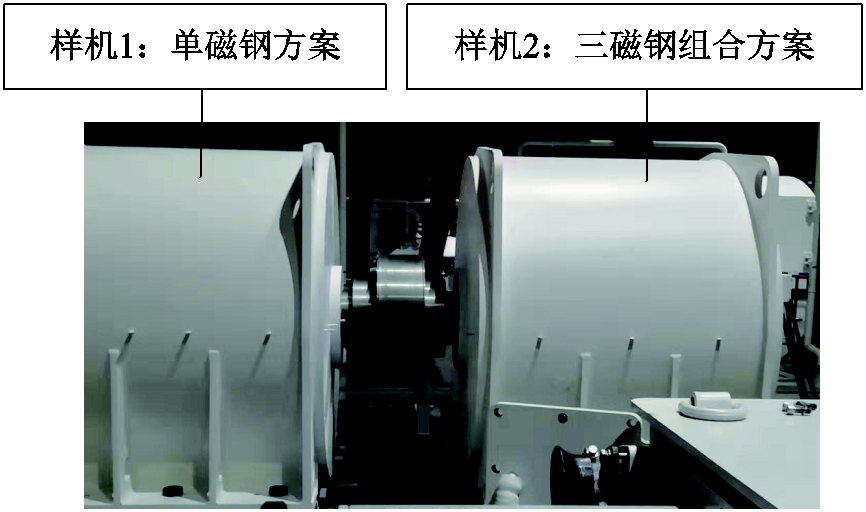

样机1(单磁钢方案)与样机2(三磁钢组合方案)实物图如图13和图14所示。

图 13 转子实物

Fig.13 Photo show of the rotor

图14 样机1与样机2实物图

Fig.14 Photo show of the prototype1 and prototype 2

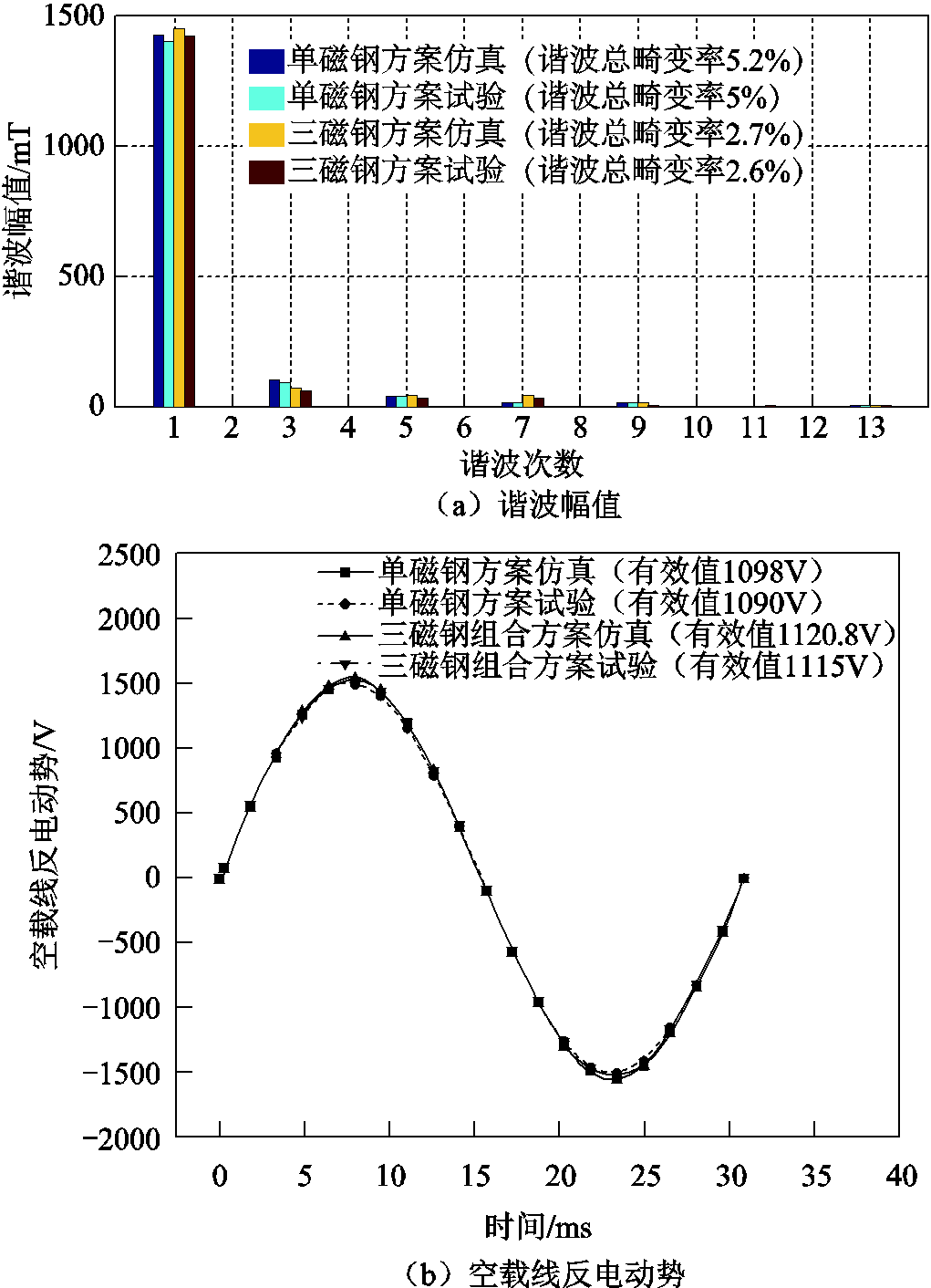

两样机的空载齿槽转矩对比、空载反电动势谐波分量对比分别如图15和图16a所示。由图可知三磁钢组合方案的齿槽转矩比单磁钢方案少了48%,三磁钢组合方案的反电动势谐波总畸变率近似是单磁钢方案的一半。经过仿真和试验结果证明了三磁钢组合方案中近气隙侧磁钢1磁化方向适当取值对电机齿槽转矩的削弱作用和对气隙磁通密度的正弦度的增强作用。

图15 齿槽转矩仿真对比波形

Fig.15 Comparison simulation waveforms of cogging torque

图16 空载线反电动势对比

Fig.16 Comparison waveform of no-load back EMF

样机1(单磁钢方案)与样机2(三磁钢组合方案)的空载线反电动势波形如图16b所示。由图16可知三磁钢组合方案的空载反电动势比单磁钢方案大20V以上。经过仿真和试验结果证明了三磁钢组合方案中近气隙侧磁钢1和近隔磁套侧磁钢3适当加宽对漏磁的削弱作用。

本文针对低速大转矩切向结构中磁钢尺寸对电机漏磁、转矩波动等性能的影响,在保证电机磁钢用量和轴向长度不变的前提下,得出如下结论:

1)漏磁与磁化方向长度关系:漏磁随磁化方向长度增加而降低,长度增大到一定值后基本保持不变;近隔磁套侧漏磁比气隙侧漏磁多一倍以上;磁化方向长度变化时,气隙侧漏磁比隔磁套漏磁变化明显。

2)反电动势波形畸变率和齿槽转矩与磁化方向长度的关系:反电动势波形畸变率和齿槽转矩受近气隙侧磁钢磁化方向长度影响较大,受磁钢宽度影响不大,故可对磁钢近气隙侧的部分进行局部加大或缩小磁化方向长度的处理使得在优化反电动势波形畸变率和减小齿槽转矩的的前提下保证电机其他性能变化不大。

3)可靠性和经济性:磁钢厚度适当增加可提高电机最大去磁工作点和降低转子冲片的用量,进而提高电机可靠性和经济性。

4)磁钢径向组合的原则:近气隙侧磁钢和近隔磁套侧磁钢宽度在满足机械强度前提下尽可能地小;近气隙侧磁钢和近隔磁套侧磁化方向长度需综合反电动势、齿槽转矩和磁钢成本来选择;中间磁钢通过参数化仿真中和磁钢去磁能力、反电动势成本进行选择。

参考文献

[1] 胡田, 唐任远, 李岩. 永磁风力发电机三维温度场计算及分析[J]. 电工技术学报, 2013, 28(3):122-126. Hu Tian, Tang Renyuan, Li Yan.Thermal analysis and calculation of permanent magnet wind generators[J]. Transactions of China Electrotechnical Society, 2013, 28(3):122-126.

[2] 鲍晓华, 刘佶炜, 孙跃. 低速大转矩永磁直驱电机研究综述与展望[J]. 电工技术学报, 2019, 34(6): 34-46. Bao Xiaohua, Liu Jiwei, Sun Yue. Review and prospect of low-speed high-torque permanent magnet machines[J]. Transactions of China Electrotechnical Society, 2019, 34(6): 34-46.

[3] Ma J . Optimal split ratio in small high speed PM machines considering both stator and rotor loss limitations[J]. CES Transactions on Electrical Machines and Systems, 2019, 3(1): 3-11.

[4] Zhang Xu, Zhang Wei, Liang Xingyan, et al. Performance analysis and comparison for two topologies of flux-switching permanent magnet machine[J]. CES Transactions on Electrical Machines and Systems , 2020, 4(3): 190-197.

[5] 杨晨, 白保东, 陈德志, 等. 可变磁通永磁辅助同步磁阻电机设计与性能分析[J]. 电工技术学报, 2019, 34(3): 489-496. Yang Chen, Bai Baodong, Chen Dezhi, et al. Design and analysis of a variable flux permanent magnet assisted synchronous motor[J]. Transactions of China Electrotechnical Society, 2019, 34(3): 489-496.

[6] 张新彤, 张成明, 李立毅, 等. 源.基于绕组温度约束的永磁同步电机裂比优化方法(英文)[J]. 电工技术学报, 2019, 34(9): 1886-1899. Zhang Xintong, Zhang Chengming, Li Liyi, et al. Split ratio optimization for permanent magnet synchronous machines considering winding temperature limitation[J]. Transactions of Electrotechnical Society, 2019, 34(9): 1886-1899.

[7] 史俊旭, 尹华杰. 切向充磁的异步启动永磁同步电机的一种精确磁路模型[J]. 微电机, 2013, 46(5): 12-15. Shi Junxu, Yin Huajie. An accurate magnetic circuit model for line started PMSM with tangential magnetization[J]. Small & Special Electrical Machines, 2013, 46(5): 12-15.

[8] 孙程英, 刘明基, 罗应立. 切向式永磁同步电机不同转子结构的轴部漏磁分析[J]. 微特电机, 2010, 38(2): 27-29. Sun Chengying, Liu Mingji, Luo Yingli. Analysis of shaft flux leakage in tangential PMSMs with different rotor structures[J]. Small & Special Electrical Machines, 2010, 38(2): 27-29.

[9] 赵朝会, 秦海鸿, 严仰光. 切向结构永磁同步电机的非导磁衬套研究[J].电工技术学报, 2006, 21(10): 62-66. Zhao Chaohui, Qin Haihong, Yan Yangguang. Research on non-magnetism bush of IPM synchronous machine[J]. Transactions of China Electrotechnical Society, 2006, 21(10): 62-66.

[10] 赵朝会, 朱德明, 秦海鸿, 等. 切向结构永磁同步电机极对数的选择[J]. 南京航空航天大学学报, 2006, 38(3): 281-285. Zhao Chaohui, Zhu Deming, Qin Haihong, et al. Pole pairs selection of IPM synchronous machine[J]. Journal of Nanjing University of Aeronautics and Astronautics, 2006, 38(3): 281-285.

[11] 赵朝会, 李遂亮, 王新威. 径向和切向结构永磁同步发电机的比较研究[J]. 大电机技术, 2007(4): 1-4. Zhao Chaohui, Li Suiliang, Wang Chenwei. Comparative investigation of SPM and IPM synchronous electric machine[J]. Large Electric Machine and Hydraulic Turbine, 2007(4): 1-4.

[12] 赵朝会, 朱德明, 严仰光. 切向结构永磁同步电机辅助磁极的优化[J]. 南京航空航天大学学报, 2006(1): 53-57. Zhao Chaohui, Zhu Deming, Yan Yangguang. Optimization of auxiliary poles in IPM synchronous machine[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2006 (1): 53-57.

[13] Onsal M, Cumhur B, Demir Y, et al. Rotor design optimization of a new flux-assisted consequent pole spoke-type permanent magnet torque motor for low-speed applications[J]. IEEE Transactions on Magnetics, 2018, 54(11): 1-5.

[14] 葛笑, 诸自强, 陈金涛. 切向内置式永磁电机的新型转子设计[J]. 微特电机, 2017, 45(6): 4-7. GE Xiao, Zhu Ziqiang, Chen Jintao. Novel rotor design for spoke-type IPM machine[J]. Small & Special Electrical Machines, 2017, 45(6): 4-7.

[15] Kakihara W, Takemoto M, Ogasawara S. Rotor structure in 50kW spoke-type interior permanent magnet synchronous motor with ferrite permanent magnets for automotive applications[C]//IEEE Energy Conversion Congress & Exposition, Denver, USA, 2013: 606-613.

[16] Kim D Y, Nam J K, Jang G H. Reduction of magnetically induced vibration of a spoke-type IPM motor using magnet mechanical coupled analysis and optimization[J]. IEEE Transactions on Magnetics, 2013, 49(9): 5097-5105.

[17] Takbash A, Pillay P. Design optimization of a new spoke type variable-flux motor using AlNiCo permanent-magnet[C]//Electric Machines & Drives Conference, Miami, USA, 2017: 1-6.

[18] Zhao W, Lipo T, Kwon B I. Torque pulsation minimization in spoke-type interior permanent magnet motors with skewing and sinusoidal permanent magnet configurations[J]. IEEE Transactions on Magnetics, 2015, 51(11): 1-4.

[19] Kimiabeigi M, Widmer J D, Long R, et al. On selection of rotor support material for a ferrite magnet spoke type traction motor[J]. IEEE Transactions on Industry Applications, 2016, 52(3): 2224-2233.

[20] 冯桂宏, 张炳义, 于建英. 一种永磁电机用转子磁极结构: 中国, CN202334046U[P]. 2012-07-11.

The Performance Impact of Radial Parallel Permanent Magnet in Spoke-Type Permanent Magnet Synchronous Motor

Abstract The performance impact of permanent magnet size in spoke-type permanent magnet synchronous motor with low speed and high torque is studied. And the scheme of radial parallel permanent magnet with ‘工’-shape for spoke-type permanent magnet synchronous motor is proposed. With the axial length and the volume of the magnet is maintained, the influence of the magnetization length on motor performance is analyzed. With the magnetization length increased in a certain range, the analyzed result proved that the leakage coefficient and the torque fluctuation can be reduced, the back-electromotive force can be increased. However, excessive increased magnetization length will reduce the back-electromotive force with the magnetic flux area sharp decreased. On this basis, the scheme of radial parallel permanent magnet with ‘工’-shape is proposed to reduced the leakage coefficient, cogging torque and increase the electromotive force:the magnets with longer magnetization length and thinner radical size are inserted into the near air gap side and the near magnetic sleeve side magnet slot respectively to reduce the leakage coefficient; the magnet with shorter magnetization length and wider radical size is inserted between the near air gap side and the near magnetic sleeve side magnet to ensure the magnetic flux area of the magnet modest decreased. The feasibility of the proposed scheme is verified by simulation and experiment.

Keywords: Spoke-type permanent magnet synchronous motor(PMSM), the size of permanent magnet, magnetization length, leakage coefficient, radial parallel permanent magnet

中图分类号:TM313; TM351

DOI:10.19595/j.cnki.1000-6753.tces.191387

收稿日期 2019-10-23

改稿日期 2019-12-23

孙少男 男,1991年生,博士,研究方向为特种电机及其控制。E-mail:1063261193@qq.com(通信作者)

冯桂宏 女,1963年生,教授,研究方向为电机系统及其控制。E-mail:fenggh@sut.edu.cn

(编辑 郭丽军)