(1)

(1)摘要 针对新能源汽车驱动系统速度传感器失效问题,提出一种基于改进高阶滑模观测器的车用永磁同步电机驱动系统故障检测与容错控制方法。首先利用改进超螺旋算法对高阶滑模观测器进行优化设计,提高不同干扰类型下系统收敛性与跟踪精度。其次利用新型滑模观测器计算出转速估计值,选取实际转速与估计转速的差值为故障特征量,提出传感器失效检测法,同时利用新型滑模观测器代替失效传感器完成相应功能,从而实现容错控制。最后对新能源汽车恒速驱动与变载驱动的行驶模式进行仿真分析与实验验证。结果表明,在不同行驶工况下,新能源汽车永磁同步电机驱动系统能够准确及时检测出失效故障且容错性能良好。与传统高阶滑模观测器驱动系统相比,所提方法速度跟踪精度更高、容错控制效果更好。

关键词:速度传感器 故障检测 容错控制 滑模观测器 新能源汽车

当前,全球面临着空气及环境污染、能源严重匮乏等问题,新能源汽车得以日益发展。新能源汽车辅助系统中的巡航预测与车道偏离警示功能是其安全性、可靠性的重要保证与关键环节[1-2]。因此,作为新能源汽车动力提供者的电机驱动系统应更具可靠性与安全性。但是,固有的可靠性并不代表无故障发生,电机驱动系统长期运行于复杂环境与不同模式中,难免会发生故障[3-5]。而驱动系统的卓越性能往往高度依赖于先进传感技术,一旦系统中的速度传感器失效,将导致整个系统输出信号无法采集与反馈,轻则性能指标恶化,重则汽车系统失控,从而导致灾难性后果,故新能源汽车驱动系统速度传感器失效检测与容错控制方法的研究具有重要意义[6]。

为进一步提高新能源汽车驱动系统的可靠性与容错性,国内外学者做了大量研究并取得一定成果。总体上,传感器失效的容错控制方法主要包含两方面:一是采用多个传感器构成的冗余结构,当某个传感器失效时,冗余传感器承担起失效传感器工作;二是采用恰当观测器,驱动系统正常时传感器工作,故障时观测器代替传感器工作。采用冗余结构无疑会增加系统体积与经济成本,所以观测器容错法引起学者的广泛关注。文献[7]以永磁无刷电机为研究对象,针对霍尔位置传感器失效提出了转子角度外插估计法,并与电机机械动态模型相融合建立了具有容错能力的霍尔矢量观测器。在此基础上,文献[8]提出了线性外差法霍尔故障补偿、一阶泰勒算法故障补偿、基于降阶观测器的霍尔故障补偿法,分别实现了单霍尔与双霍尔位置传感器失效容错控制。上述方法一定程度上改善了容错控制系统的动态性能,但所述方法对随机噪声缺乏鲁棒性。文献[9]针对双绕组永磁容错电机将滑模变结构控制与模型参考自适应控制相结合实现转子位置估计,并利用双正弦函数取代了符号函数,一定程度降低滑模抖动。文献[10]基于Sigmoid函数的传统滑模观测器控制系统因高频信号切换导致系统存在较大抖振,针对这一问题,该文提出一种新型滑模观测器,该观测器采用分段指数型函数代替传统滑模观测器中的开关函数。文献[11-12]建立了高阶滑模观测器,实现转子位置角的估计,在无需低通滤波器的前提下减小了抖震,对有界扰动在有限时间内具有良好的收敛性和鲁棒性,但对于线性增长型扰动而言,超螺旋算法收敛性较差。文献[13]提出一种离散变增益永磁同步电机超螺旋滑模观测器,该观测器增益随电机转速及系统内部状态动态调整,实现了宽范围变转速工况下的滑模抖振抑制。文献[14]针对超螺旋算法上述缺点进行了改进,通过调节滑模观测器的增益幅值抑制扰动项且能够直接消除线性扰动。文献[15]提出一种非齐次连续超螺旋算法,该算法可使任意系统在有限时间内具有良好的收敛性能。

由于永磁同步电机(Permanent Magnet Synchronous Motor, PMSM)具有高密度能量、高效率、高可靠性等显著优势,目前被广泛应用于新能源汽车驱动系统[2, 16-17]。本文以车用永磁同步电机驱动系统为研究对象,利用改进超螺旋算法(Improved Super- Twisting Algorithm, ISTA)对传统高阶滑模观测器(High-Order Sliding Mode observer, HOSM)进行优化设计,提出基于改进超螺旋高阶滑模观测器(ISTA- HOSM)的车用PMSM驱动系统速度传感器失效故障检测与容错控制方法。所提新型观测器不仅对参数不确定或多变的驱动系统实现速度传感器失效故障检测,还可对该类故障实现容错控制,且使驱动系统具有较高的鲁棒性与稳定性。

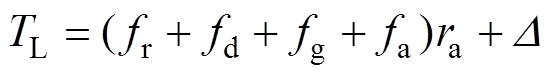

本文以电动汽车用永磁同步电机驱动系统为研究对象,汽车负载转矩TL为

(1)

(1)式中,fr为汽车车轮在滚动过程中产生的阻力;fd为气动阻力;fg为分级阻力;fa为加速阻力;ra为轮胎的动态半径;D 为未确定的动力部分。汽车运行速度与PMSM转速呈一定比例关系,有

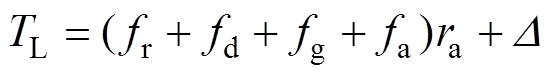

(2)

(2)

式中,vs为汽车运行速度;we为电机转速;nd为传动比;ni为齿轮箱传动比系数。可见,当给定期望速度vs时,相应可得到电机转速期望值,而转速又是关于转矩的函数。因此,电机转矩控制是电动汽车能否良好跟踪期望运行速度的关键。

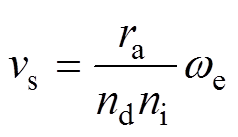

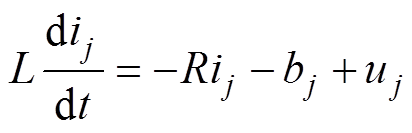

在静止参考坐标系中,PMSM动态模型为

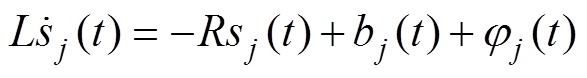

(3)

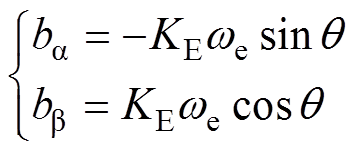

(3)式中, ;uj为相电压;ij为定子电流;R为定子电阻;L为电感;bj为反电动势,其定义为

;uj为相电压;ij为定子电流;R为定子电阻;L为电感;bj为反电动势,其定义为

(4)

(4)

其中

(5)

(5)式中,q 为转子位置角;KE为常数;we为转速;Te为转矩;J为转动惯量;p为电机磁极对数; 为转子磁通;fv为摩擦因数;ia、ib 分别为a 轴、b轴电流。由式(4)可知,反电动势bj是一个关于转速与转子位置角的函数。故可通过反电动势bj推导得到电机实时转速与转子位置角,那么,bj的精准获取是故障检测与容错控制方案设计的关键。所以,本文提出一种新型观测器ISTA-HOSM对未知的反电动势进行观测估计,再通过bj的观测值计算出电机实时转速与转子位置角,以确保在位置传感器完全失效时,电机仍能保持正常运行。

为转子磁通;fv为摩擦因数;ia、ib 分别为a 轴、b轴电流。由式(4)可知,反电动势bj是一个关于转速与转子位置角的函数。故可通过反电动势bj推导得到电机实时转速与转子位置角,那么,bj的精准获取是故障检测与容错控制方案设计的关键。所以,本文提出一种新型观测器ISTA-HOSM对未知的反电动势进行观测估计,再通过bj的观测值计算出电机实时转速与转子位置角,以确保在位置传感器完全失效时,电机仍能保持正常运行。

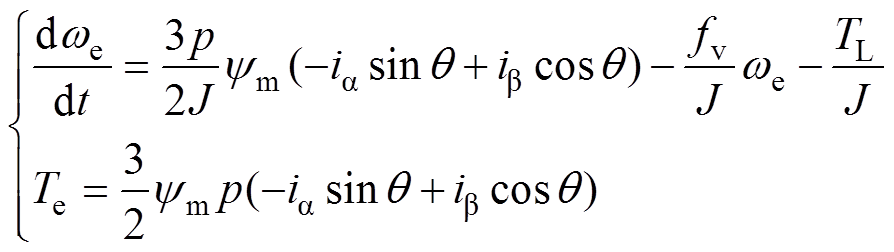

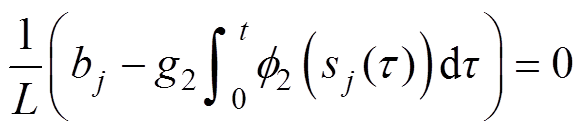

STA-HOSM的基本设计思想为:首先基于式(3)利用实时测量的uj与ij估计出bj,再利用估计的反电动势值计算出电机实时转速与转子位置角。所设计的观测器滑模面为

(6)

(6)式中, 与

与 分别为电流估计值与实测电流值。PMSM电流观测器模型为

分别为电流估计值与实测电流值。PMSM电流观测器模型为

(7)

(7)

式中, 为观测器的调整项,基于超螺旋算法定义[15]为

为观测器的调整项,基于超螺旋算法定义[15]为

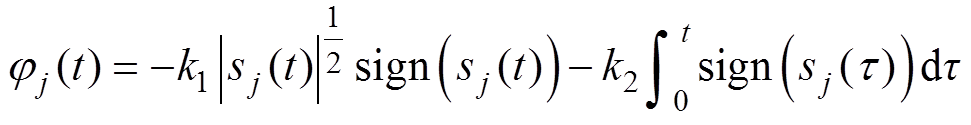

(8)

(8)式中,k1与k2均为正增益。

但式(8)中的sign( )存在界限,使得轨迹偏离系统原点时系统收敛速度过慢,从而导致观测器跟踪品质降低,难以得到精准的转速跟踪值。

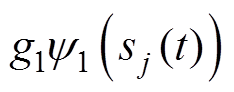

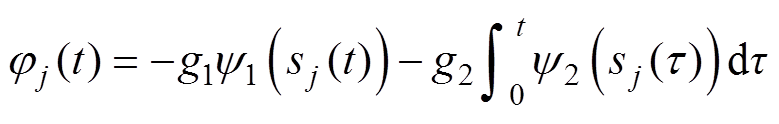

为解决上述问题,本文采用线性项 替换式(8)中的sign( )函数,重新定义后有

替换式(8)中的sign( )函数,重新定义后有

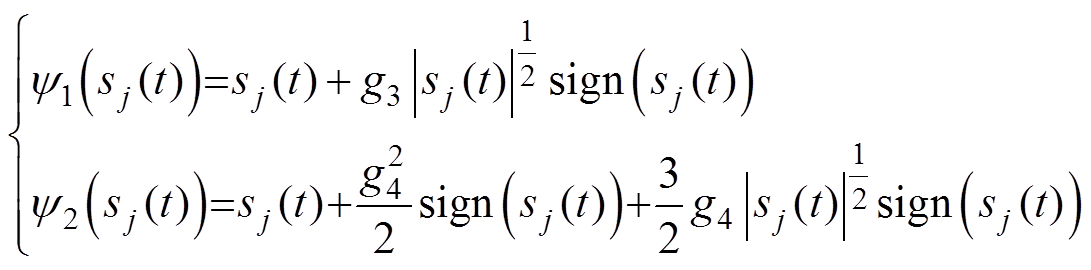

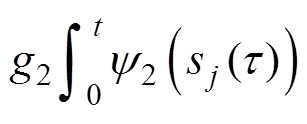

(9)

(9)其中

(10)

(10)

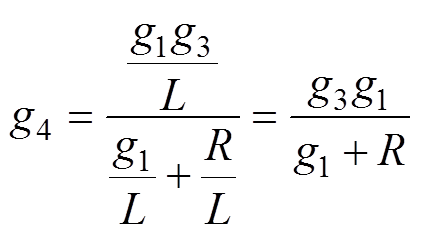

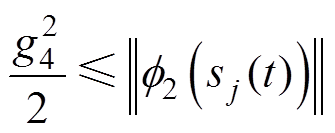

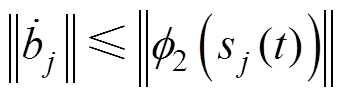

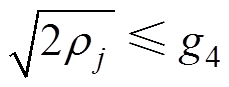

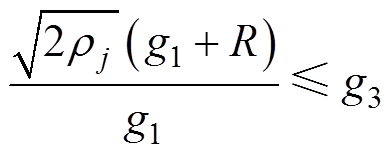

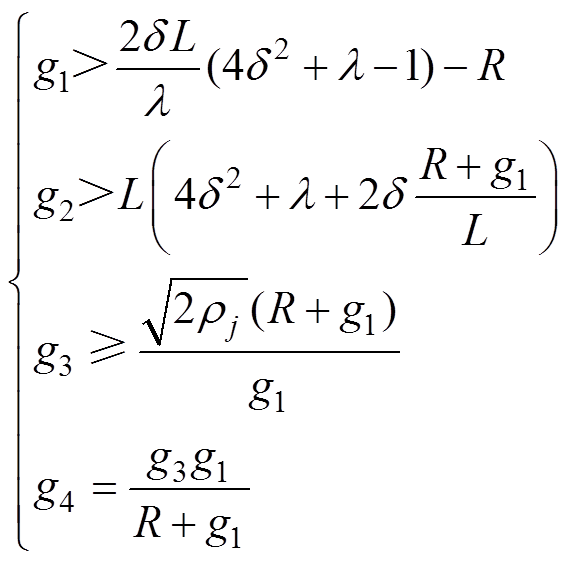

式中,g1、g2、g3、g4均为正增益。

与经典STA算法相比,所提出的ISTA算法做出如下改进:①引入 项,提高运动轨迹回归至原点的收敛速度,且该项幅值越大,收敛速度越快;②引入增益g2与g3,使其分别控制有限时间内系统稳定性以及抑制外界干扰造成的影响。

项,提高运动轨迹回归至原点的收敛速度,且该项幅值越大,收敛速度越快;②引入增益g2与g3,使其分别控制有限时间内系统稳定性以及抑制外界干扰造成的影响。

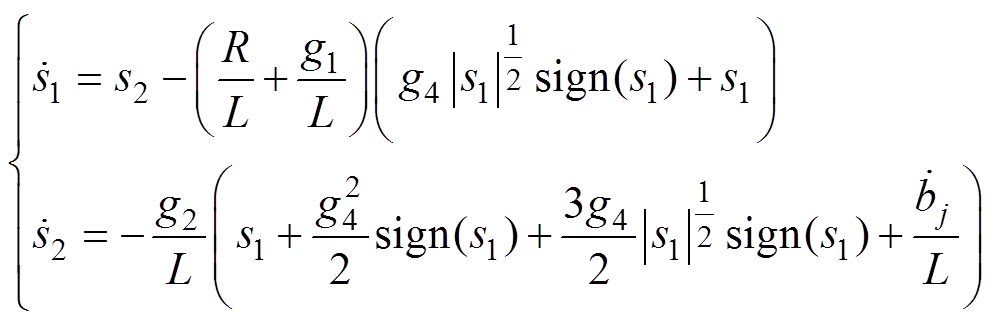

结合式(3)与式(7)可得到sj的时间导数,有

(11)

(11)必然存在常数 为扰动边界且

为扰动边界且 ,使bj(t)满足

,使bj(t)满足

(12)

(12)

可见,式(11)中所示系统在式(12)所设条件下为一个在有限时间内的稳定平衡点。即式(12)中的bj可在式(9)中 作用下平滑工作。

作用下平滑工作。

设定M0为赫维茨矩阵,有

(13)

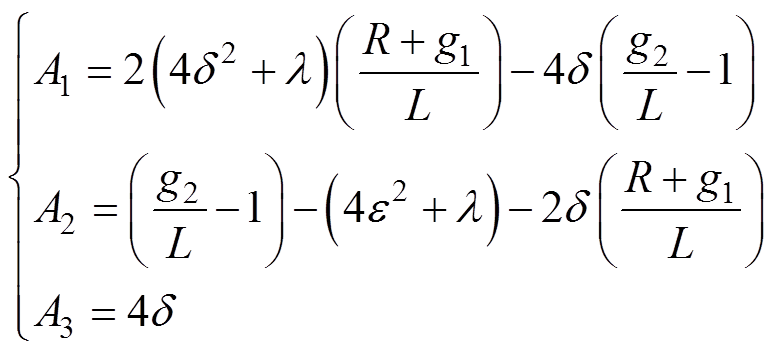

(13)式中,g1>0且g2>0。将式(9)代入式(11)可得

(14)

(14)

其中

由于 ,那么

,那么 ,则

,则 。增益g3需满足

。增益g3需满足

(15)

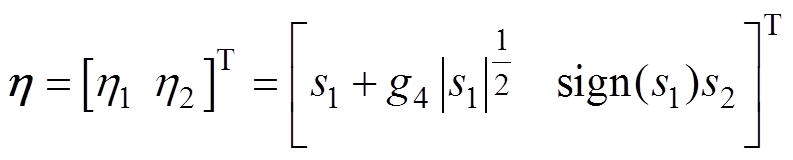

(15)增广状态向量为

(16)

(16)

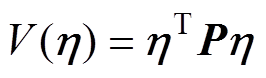

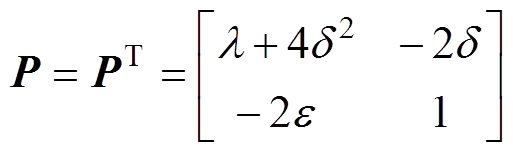

李雅普诺夫函数设置为

(17)

(17)其中

且

且

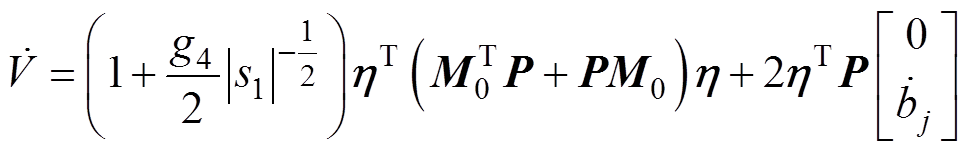

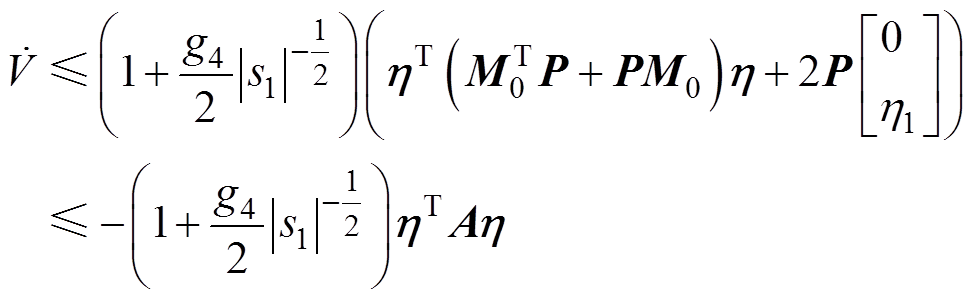

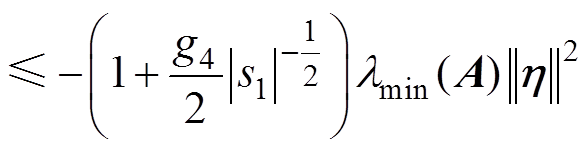

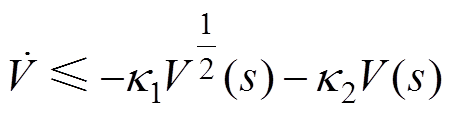

结合式(16),对式(17)进行求导,得到

(18)

(18)式(18)满足

(19)

(19)其中

(20)

(20)

(21)

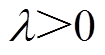

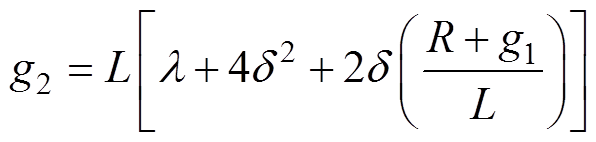

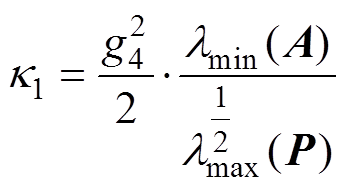

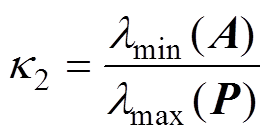

(21)为了保证矩阵A的正定性,g2定义为

(22)

(22)

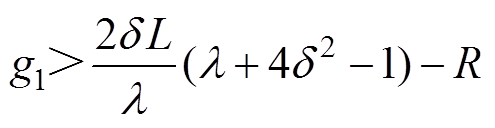

如果g1满足

(23)

(23)则可判定矩阵A为正定矩阵。

由此可得

(24)

(24)其中

式(14)所示的闭环系统在有限时间内是稳定的。

因此,在有限时间内,上述系统中每条轨迹从初始状态到达原点的时间均小于文献[18]所需时间。s1与s2均可在有限时间内收敛至零,则 。

。

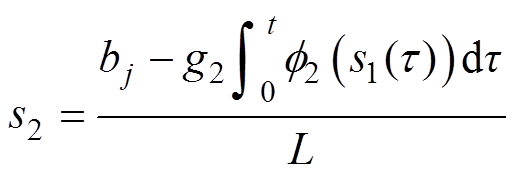

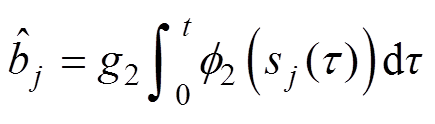

反电动势的估计值为

(25)

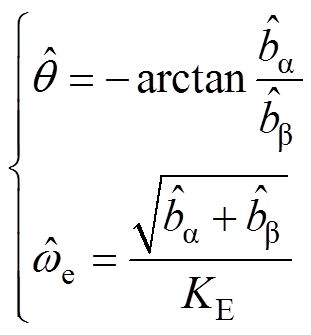

(25)由式(4)与式(25)可得电机转子位置角与转速的估计值,有

(26)

(26)

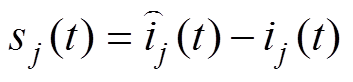

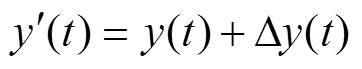

传感器常见故障包括传感器连接不牢固、传感器失效、直流偏置、传感器增益下降[1]。在上述故障类型中,故障等级最为严重的是传感器完全失效故障,可直接导致驱动系统不稳定。因此,本文选择闭环系统中速度传感器完全失效作为故障检测对象。实际上,该类故障可等效为来自外界的附加干扰[2],故障模型为

(27)

(27)式中, (t)为速度实际测量值;y(t)为速度理论值;Dy(t)为故障所造成的系统扰动。

(t)为速度实际测量值;y(t)为速度理论值;Dy(t)为故障所造成的系统扰动。

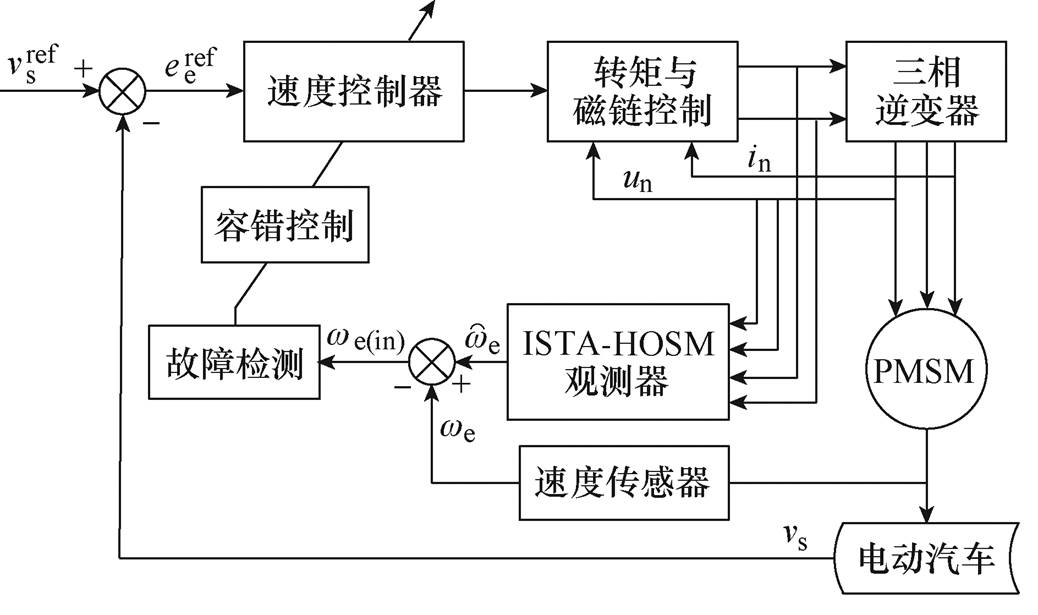

电动汽车速度传感器完全失效情况下,巡航控制原理如图1所示。

图1 速度传感器失效故障,汽车巡航控制原理

Fig.1 The cruise control schematic when sensor failure

理想条件下,当传感器正常工作时,由传感器获取的电机实际转速we应与观测器计算得到的转速估计值 实时相等;一旦传感器发生故障,电机实际转速we无法被反馈至系统输入端,故障传感器输出信号迅速发生变化,we与

实时相等;一旦传感器发生故障,电机实际转速we无法被反馈至系统输入端,故障传感器输出信号迅速发生变化,we与 必然不等。所以,选取we与

必然不等。所以,选取we与 差值为传感器失效检测故障特征量,有

差值为传感器失效检测故障特征量,有

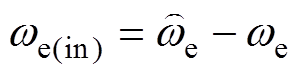

(28)

(28)但由于系统往往受外部噪声等干扰或参数不确定性的影响,传感器正常状态下we与 也存在一定误差,但该误差为有界值。此外,外部干扰也会使电压传感器在采样过程中产生误差而影响

也存在一定误差,但该误差为有界值。此外,外部干扰也会使电压传感器在采样过程中产生误差而影响 的精度。所以,上述两种情况均可能导致错误检测信号产生。为了避免产生错误检测信号,此处引入阈值we(th)>0。而we(th)的选取不仅决定检测结果是否准确,也对检测所需时间有一定影响,故we(th)根据驱动系统基本参数设定为最小转速误差。同时,定义检测因子g为

的精度。所以,上述两种情况均可能导致错误检测信号产生。为了避免产生错误检测信号,此处引入阈值we(th)>0。而we(th)的选取不仅决定检测结果是否准确,也对检测所需时间有一定影响,故we(th)根据驱动系统基本参数设定为最小转速误差。同时,定义检测因子g为

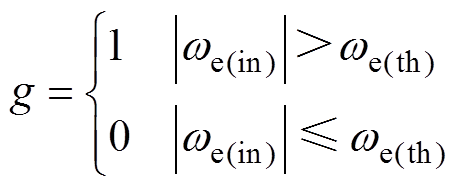

(29)

(29)

由此,设立检测判据为:当g =0时,传感器正常;当g =1时,传感器失效。

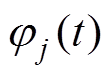

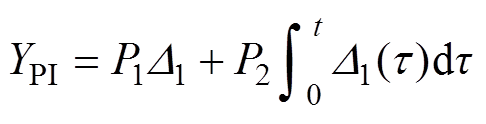

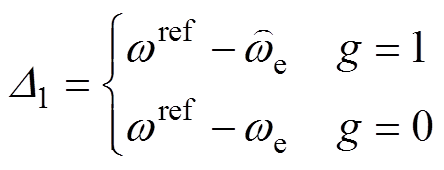

从图1中可见,当故障检测模块识别出传感器失效,控制系统则启动容错控制模块,对故障进行隔离。即在有限时间内,所设计的ISTA-HOSM可视为虚拟传感器,当速度传感器完全失效时,容错控制模块将启动这个虚拟传感器替代失效传感器计算出转速估计值,并将该值等效为传感器采集的转速反馈值送入速度控制器。也就是说,当无故障发生时,转速实际测量值被送入速度控制器模块;当传感器失效时,转速估算值送入速度控制器模块。其中,转速PI控制器的调整规律为

(30)

(30)式中,速度控制器增益P1>0且P2>0,D1满足

(31)

(31)

给定的参考转速 发生较大突变或系统额外增加较大负载时,均有可能造成速度PI控制器输出量ΥPI达到饱和状态。通过适当调节P1和P2可有效减小转速跟踪误差D1。

发生较大突变或系统额外增加较大负载时,均有可能造成速度PI控制器输出量ΥPI达到饱和状态。通过适当调节P1和P2可有效减小转速跟踪误差D1。

本文采用CarSim软件建立了PMSM速度传感器故障检测与容错控制系统,对故障状态下车辆动态闭环响应进行分析,PMSM具体参数见表1。

表1 PMSM具体参数

Tab.1 Specific parameters of PMSM

参 数数 值 极对数4 额定功率/kW60 额定转速/(rad/s)650 定子电阻/W0.85 d轴定子电感/mH0.5 q轴定子电感/mH0.5

当汽车动力系统在闭环控制下达到稳定状态时,巡航控制模式开启。为了证明所提出方法的有效性,本节的仿真研究将分别考虑汽车恒速驱动与斜坡速度驱动两种不同的运行模式。外界扰动变化的界限设置为5,而这一数值为经验值。ISTA- HOSM中的正增益调整为g1=1、g2=55、g3=15、g4=10,可满足如果增益g1过高,则会产生加大的控制输入量,导致实际输入达到饱和状态。但是,系统收敛速度会变高。所以,在确定该增益数值时,要对上述两方面影响进行综合考虑。调整增益g2和g3时要综合考虑控制量的大小与对系统鲁棒性的影响。速度PI控制器中的参数P1=5、P2=15。为了使仿真研究更好地模拟实际运行情况,在仿真中对传感器施加了外界干扰,并通过调节外界干扰、电机运行转速与负载进行多次仿真实验,确定阈值we(th)=50rad/s,故该阈值为经验值。

(32)

(32)4.1.1 恒速驱动行驶模式

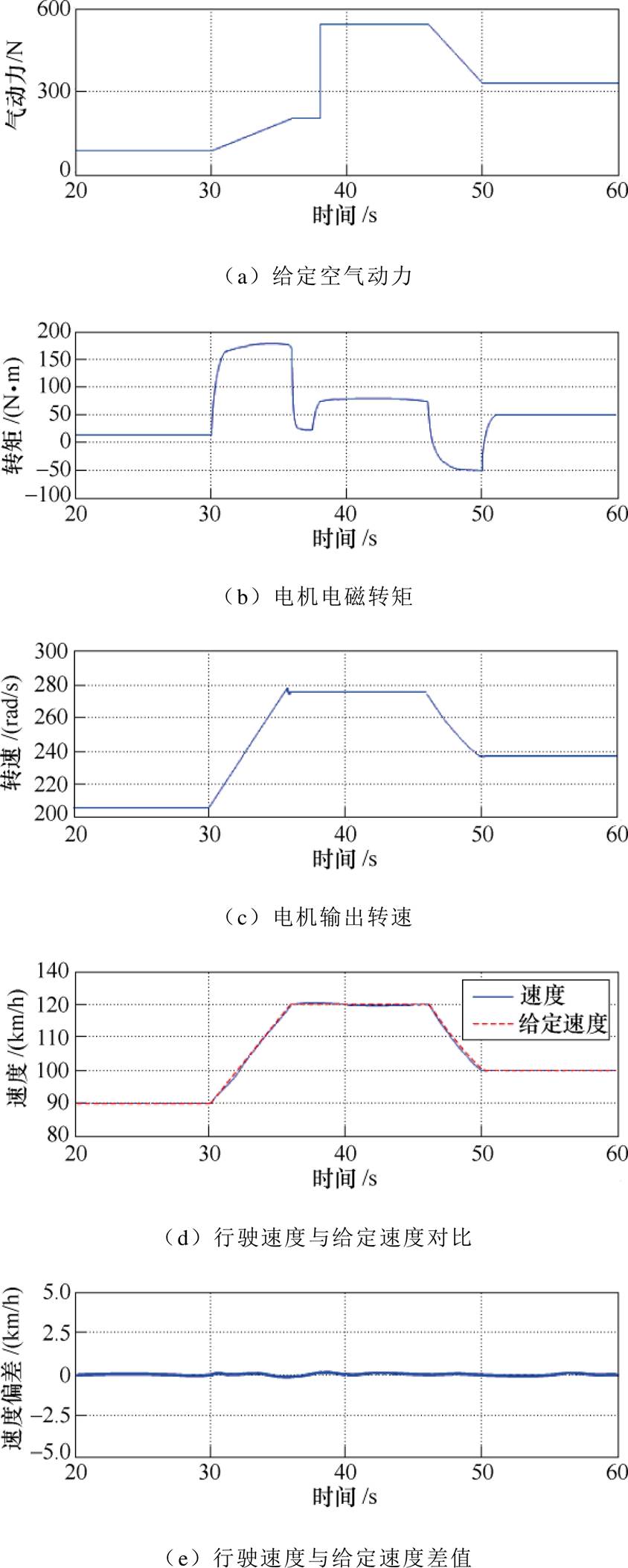

在此运行模式中,设置汽车行驶于平坦道路,给定参考速度为90~120km/h,在t =38s时,气动载荷力突然增大至初始载荷力3倍,汽车运行状态如图2所示。图2a给出了电动汽车驱动系统所提供的气动力Fw变化曲线,图2b给出了与图2a相应的电机转矩Te曲线。由图2a和图2b可见,电机电磁转矩Te随着驱动系统所提供的气动力Fw的变化而变化,当Fw突增时Te也随之增大,即Fw是Te的重要影响因素。图2c与图2d分别给出了电机转速we与车辆行驶速度vs在Fw突变状态下的相应曲线,

图2e给出了图2a运行状态下车辆给定行驶速度 与实际行驶速度vs间的差值Dvs。从图2c中可见,电机输出转速we随着给定Fw的变化而变化,且we随着Fw 的升高呈上升趋势、随Fw的下降而降落。但在本文所提方案控制下,Fw突增(即t =38s)时,we几乎保持稳定状态,并未发生明显变化。图2d给出了车辆给定速度

与实际行驶速度vs间的差值Dvs。从图2c中可见,电机输出转速we随着给定Fw的变化而变化,且we随着Fw 的升高呈上升趋势、随Fw的下降而降落。但在本文所提方案控制下,Fw突增(即t =38s)时,we几乎保持稳定状态,并未发生明显变化。图2d给出了车辆给定速度 变化曲线与实际行驶速度vs变化曲线的对比。从图2d与图2e中可见,随着Fw的实时变化,

变化曲线与实际行驶速度vs变化曲线的对比。从图2d与图2e中可见,随着Fw的实时变化, 、vs变化趋势与we变化趋势相同,且

、vs变化趋势与we变化趋势相同,且 与vs的差值Dvs未随Fw的突变而发生明显变化,几乎保持为零,即车辆在本文所提方案控制下实际行驶速度vs能够稳定地跟踪给定速度

与vs的差值Dvs未随Fw的突变而发生明显变化,几乎保持为零,即车辆在本文所提方案控制下实际行驶速度vs能够稳定地跟踪给定速度 。

。

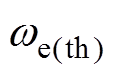

设置汽车运行于t =38s时气动载荷力突然增大至初始载荷力3倍,运行于t =42s时速度传感器突发故障导致失效。图3给出了上述状态下驱动系统各输出参数变化曲线,其中,图3a为电机电磁转矩Te曲线,图3b为电机转速指数 与其设置阈值

与其设置阈值 曲线,图3c为电机实际转速

曲线,图3c为电机实际转速 曲线,图3d为汽车实际行驶速度vs与给定行驶速度

曲线,图3d为汽车实际行驶速度vs与给定行驶速度 曲线,图3e为

曲线,图3e为 与vs间的差值Dvs。可见,当Fw突变时,电机电磁转矩Te、实际转速

与vs间的差值Dvs。可见,当Fw突变时,电机电磁转矩Te、实际转速 、汽车实际行驶速度vs与给定行驶速度

、汽车实际行驶速度vs与给定行驶速度 的变化趋势与图2所示大致相同,且

的变化趋势与图2所示大致相同,且 与vs的差值未随Fw的突变而发生明显变化,vs能够稳定地跟踪

与vs的差值未随Fw的突变而发生明显变化,vs能够稳定地跟踪 。但当t =42s时,

。但当t =42s时, 突然大幅上升,使

突然大幅上升,使 >

> (见图3b),故控制系统中的故障检测模块可识别出速度传感器失效,同时导致Te、

(见图3b),故控制系统中的故障检测模块可识别出速度传感器失效,同时导致Te、 、vs的幅值均突然下降(见图3a、图3c和图3d),Dvs幅值上升(见图3e)。经容错控制器调节后,Te、

、vs的幅值均突然下降(见图3a、图3c和图3d),Dvs幅值上升(见图3e)。经容错控制器调节后,Te、 、vs迅速恢复到故障前的稳定状态,Dvs下降至零。由此可见,本文所提出的速度传感器故障容错控制方法效果明显。

、vs迅速恢复到故障前的稳定状态,Dvs下降至零。由此可见,本文所提出的速度传感器故障容错控制方法效果明显。

图2 载荷突变状态下,系统各输出参数变化仿真曲线

Fig.2 Simulation curves of system output parameters with a sudden load

图3 载荷突变与速度传感器失效状态下,系统各输出参数变化仿真曲线

Fig.3 Simulation curves of system output parameters with a sudden load and a faulted sensor

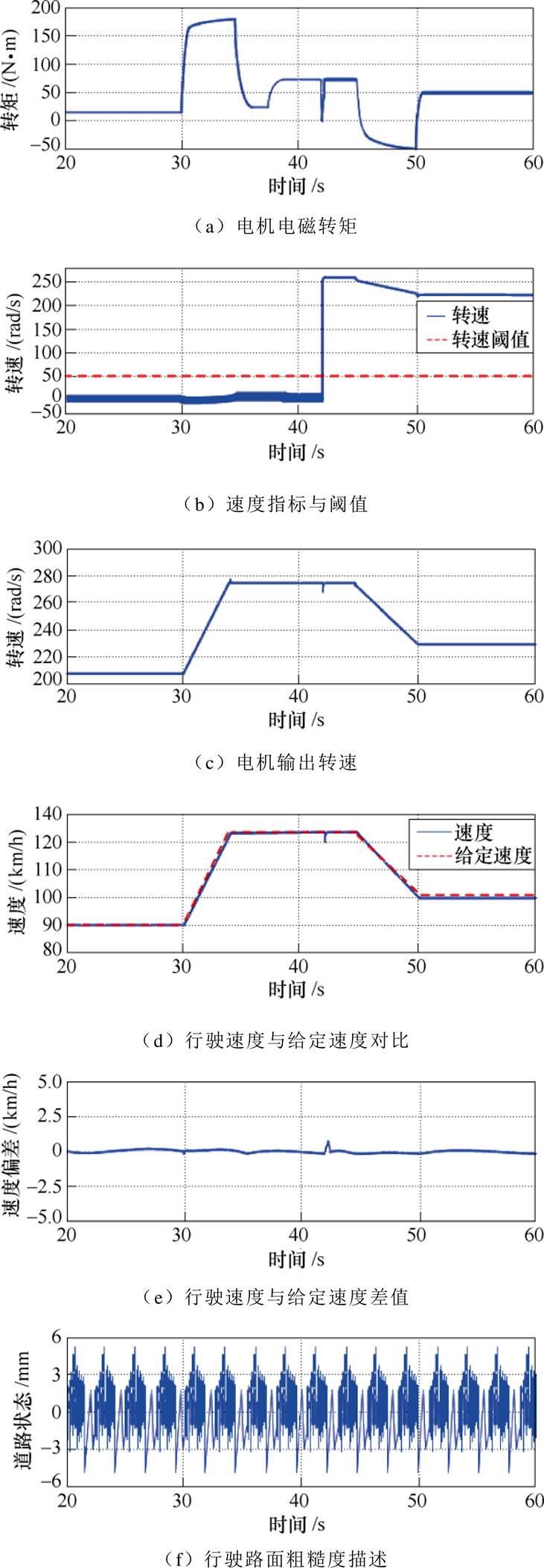

为了进一步验证所提容错方法的鲁棒性,本部分仿真实验设置汽车运行于粗糙路面。同时,设置t =38s时气动载荷力突然增大至初始载荷力3倍,运行于t =42s时速度传感器突发故障导致失效。 图4给出了上述状态下驱动系统各输出参数变化曲线,其中,图4a为电机电磁转矩Te曲线,图4b为电机转速指数 与其设置阈值

与其设置阈值 曲线,图4c为电机实际转速

曲线,图4c为电机实际转速 曲线,图4d为汽车实际行驶速度vs与给定行驶速度

曲线,图4d为汽车实际行驶速度vs与给定行驶速度 曲线,图4e为

曲线,图4e为 与vs间的差值Dvs,图4f描述了汽车运行道路的粗糙情况,本部分采用国际标准化组织所规范的D类道路。可见,汽车行驶于粗糙路面上,当Fw突变(t =38s)与速度传感器失效(t =42s)时,电机电磁转矩Te、实际转速

与vs间的差值Dvs,图4f描述了汽车运行道路的粗糙情况,本部分采用国际标准化组织所规范的D类道路。可见,汽车行驶于粗糙路面上,当Fw突变(t =38s)与速度传感器失效(t =42s)时,电机电磁转矩Te、实际转速 、汽车实际行驶速度vs与给定行驶速度

、汽车实际行驶速度vs与给定行驶速度 的变化趋势与图3所示变化趋势基本相同,且Dvs未随Fw的突变而发生明显变化。同时,传感器失效时

的变化趋势与图3所示变化趋势基本相同,且Dvs未随Fw的突变而发生明显变化。同时,传感器失效时 也突然大幅上升,使

也突然大幅上升,使 >

> (见图4b),但vs依然能够稳定地跟踪

(见图4b),但vs依然能够稳定地跟踪 。由于大幅增加了行驶路面粗糙度,所以图4所示的Te、

。由于大幅增加了行驶路面粗糙度,所以图4所示的Te、 、vs曲线平滑度略低于图3所示相应曲线的平滑度,但Dvs经容错控制器调节后仍能迅速恢复平稳状态且接近于零。由此可见,本文所提出控制方法具有明显容错能力与较好鲁棒性。

、vs曲线平滑度略低于图3所示相应曲线的平滑度,但Dvs经容错控制器调节后仍能迅速恢复平稳状态且接近于零。由此可见,本文所提出控制方法具有明显容错能力与较好鲁棒性。

4.1.2 变速驱动运行模式

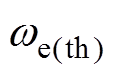

在本节仿真研究中,设置汽车在粗糙路面上运行于变速驱动模式,速度从90~120km/h呈斜坡状递增。同时,设置t =34s时气动载荷力突然增大至初始载荷力3倍,运行于t =40s时速度传感器突发故障导致失效。为进一步证明所提容错控制方法的有效性,图5给出了上述状态下驱动系统各输出参数变化仿真曲线,其中,电磁转矩Te、转速指标 与其阈值

与其阈值 、实际转速

、实际转速 、实际行驶速度vs与给定行驶速度

、实际行驶速度vs与给定行驶速度 、

、 与vs间的差值Dvs、运行道路粗糙情况分别如图5a~图5f所示,本部分依然采用国际标准化组织所规范的D类道路。可见,汽车在上述状态下运行,当Fw突增(t =34s)时,Te、

与vs间的差值Dvs、运行道路粗糙情况分别如图5a~图5f所示,本部分依然采用国际标准化组织所规范的D类道路。可见,汽车在上述状态下运行,当Fw突增(t =34s)时,Te、 、vs随之上升,且由于vs能够基本跟踪

、vs随之上升,且由于vs能够基本跟踪 的变化,所以Dvs的幅值未发生较大变化;当t =40s时,

的变化,所以Dvs的幅值未发生较大变化;当t =40s时, 大幅上升,使

大幅上升,使 >

> ,同时Te、

,同时Te、 、vs迅速下降,Dvs迅速上升,故障检测模块可诊断出速度传感器失效,此时容错控制器启动工作,经调节后Te、

、vs迅速下降,Dvs迅速上升,故障检测模块可诊断出速度传感器失效,此时容错控制器启动工作,经调节后Te、 、vs立即恢复正常稳定状态,使得vs继续对

、vs立即恢复正常稳定状态,使得vs继续对 保持良好跟踪,Dvs趋近于零。由此可见,无论汽车运行于恒速驱动模式还是变速驱动模式,本文所提出的控制方法都具有较好的容错能力。

保持良好跟踪,Dvs趋近于零。由此可见,无论汽车运行于恒速驱动模式还是变速驱动模式,本文所提出的控制方法都具有较好的容错能力。

图4 汽车行驶于粗糙路面,系统输出参数变化仿真曲线

Fig.4 Simulation curves of system output parameters when the car is driving on a rough road

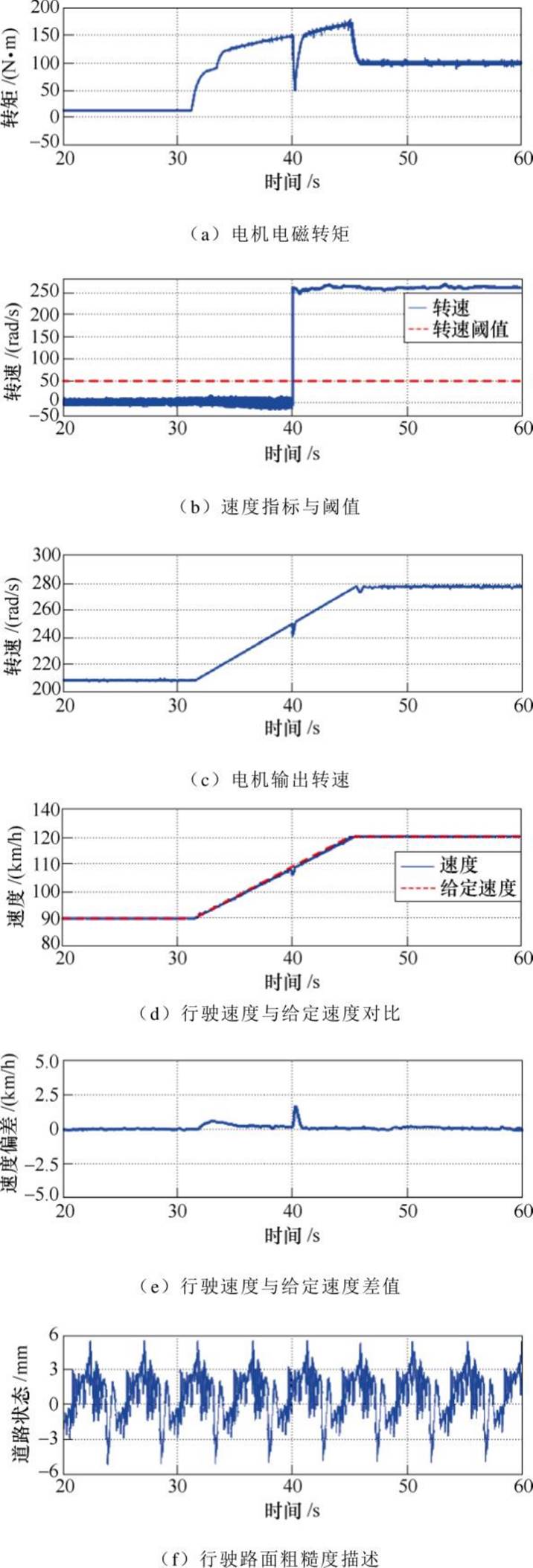

本文采用一台三相PMSM为驱动电机,配以开关频率为15kHz的电源模块供电,具体参数见表2。控制部分主要包括电流、电压采集与转换模块、位置检测模块、故障检测模块以及本文所提出的速度传感器失效容错模块。控制系统的核心控制器选用DSPTMS320F28335,采用2 000脉冲/转的增量编码器测量电机实际转速。为了保持与仿真研究条件一致,实验中给PMSM施加机械惯性负载。所建观测器中的增益设置为g1=0.5、g2=40、g3=25、g4=4.5,转速阈值 =15。

=15。

图5 变速运行模式下,系统各输出参数变化仿真曲线

Fig.5 Simulation curves of system output parameters when the car is driving in variable speed mode

表2 PMSM样机具体参数

Tab.2 Specific parameters of PMSM prototype

参 数数 值 极对数4 额定功率/kW30 额定转速/(rad/s)450 定子电阻/W2.4 定子电感/mH0.55 惯性负载/(kg·cm2)0.074

4.2.1 电机转速突变实验验证

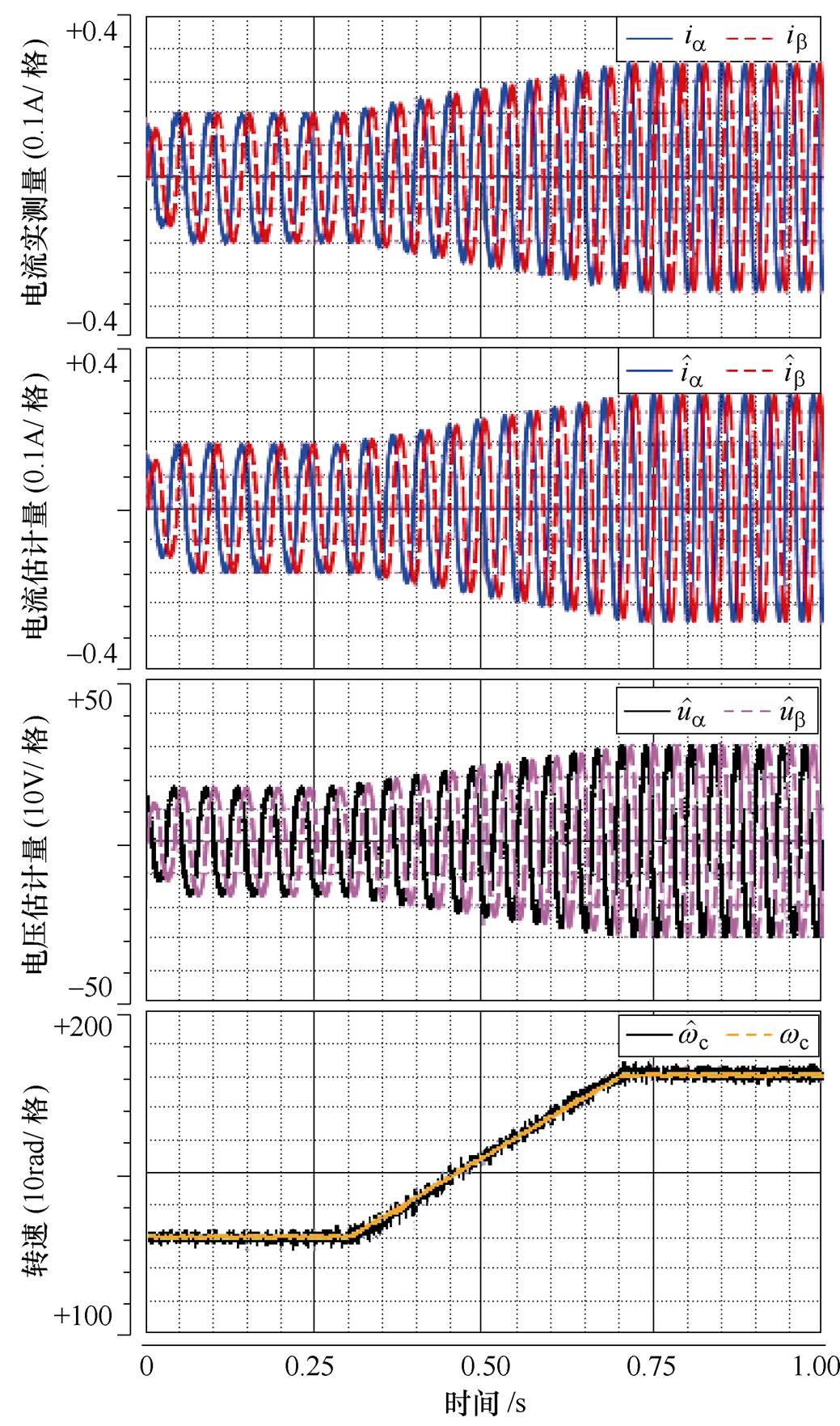

图6与图7分别给出了电机转速呈不同变化形态时,电机电流、反电动势与转速的输出曲线。从图6中可见,当电机转速从130rad/s呈斜坡式上升至180rad/s时,电机实际电流ia、ib 与观测电流 、

、 的幅值均逐渐升高,且

的幅值均逐渐升高,且 、

、 能够较好地跟踪ia、ib。经观测器计算得到观测反电动势

能够较好地跟踪ia、ib。经观测器计算得到观测反电动势 、

、 的变化趋势与实际电流变化趋势相同,但较观测电流波形更为平滑。转速观测值

的变化趋势与实际电流变化趋势相同,但较观测电流波形更为平滑。转速观测值 也呈斜坡式从130rad/s上升至180rad/s,较好地跟踪了电机转速变化曲线。但由于实际电流采集测量过程易受外界噪声干扰,所以

也呈斜坡式从130rad/s上升至180rad/s,较好地跟踪了电机转速变化曲线。但由于实际电流采集测量过程易受外界噪声干扰,所以 曲线不够平滑,包含噪声。

曲线不够平滑,包含噪声。

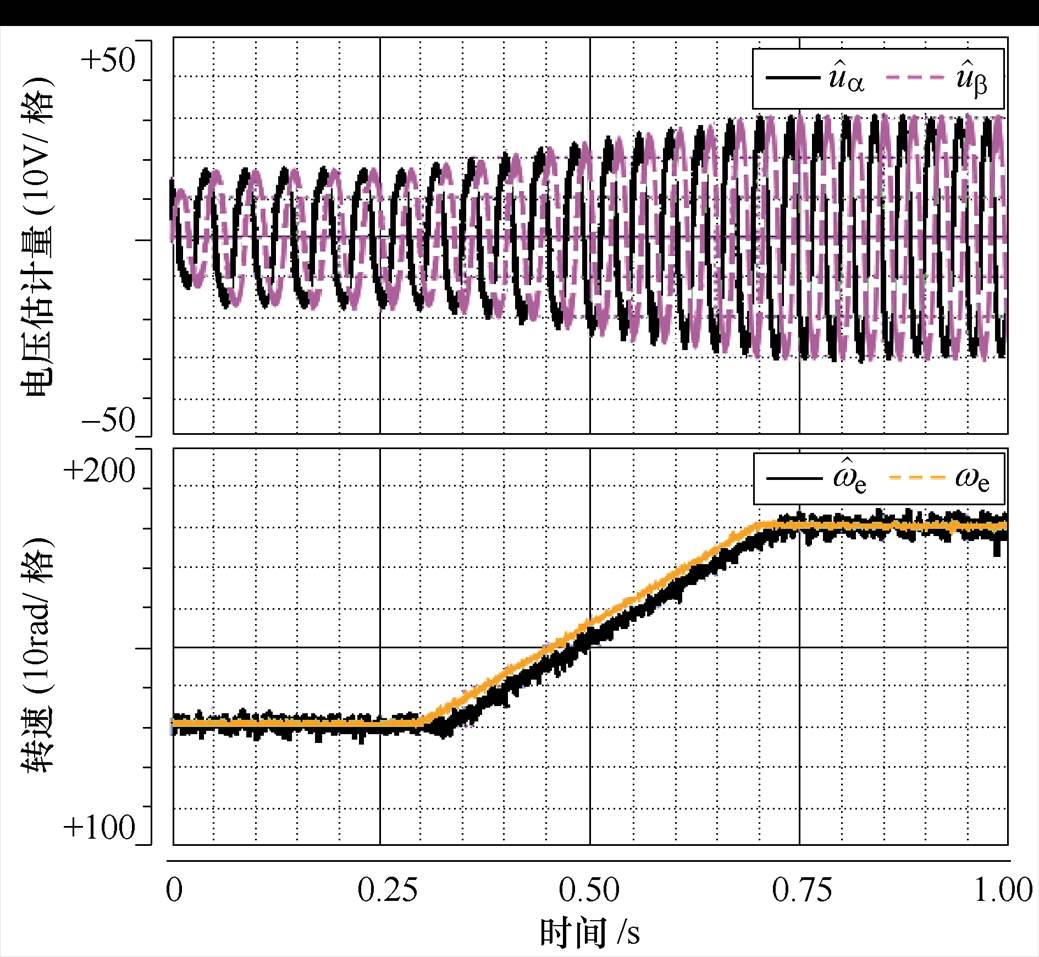

为了进一步验证容错控制方法有效性,改变电机转速上升模式,使转速呈阶跃式上升,如图7所示。当电机运行至0.5s时,转速从130rad/s突增至180rad/s,由式(25)得到反电动势观测值 、

、 ,经观测器作用

,经观测器作用 、

、 在0.5s时均立即上升。再由式(27)可得转速观测值

在0.5s时均立即上升。再由式(27)可得转速观测值 ,可见

,可见 能够及时跟踪电机实际转速

能够及时跟踪电机实际转速 的变化。图8给出了基于普通滑模观测器的容错控制系统在上述电机转速上升模式下,反电动势

的变化。图8给出了基于普通滑模观测器的容错控制系统在上述电机转速上升模式下,反电动势 、

、 变化曲线以及电机实际转速

变化曲线以及电机实际转速 与观测转速

与观测转速 间的对比曲线。从图中可见,经普通滑模观测器得到的观测转速

间的对比曲线。从图中可见,经普通滑模观测器得到的观测转速 与实际转速

与实际转速 间存在偏差,且在转速变化时速度跟踪效果更差。通过对比,可知本文所提容错系统控制效果更好。

间存在偏差,且在转速变化时速度跟踪效果更差。通过对比,可知本文所提容错系统控制效果更好。

图6 电机转速呈斜坡变化时,各参数实际输出曲线

Fig.6 The actual curves of system output parameters when the motor speed changes in a ramp

图7 电机转速呈阶跃变化时,各参数实际输出曲线

Fig.7 The actual curves of system output parameters when the motor speed changes in a stepwise

图8 基于普通滑模观测器的各参数输出曲线

Fig.8 The output curves based on an ordinary sliding mode observer

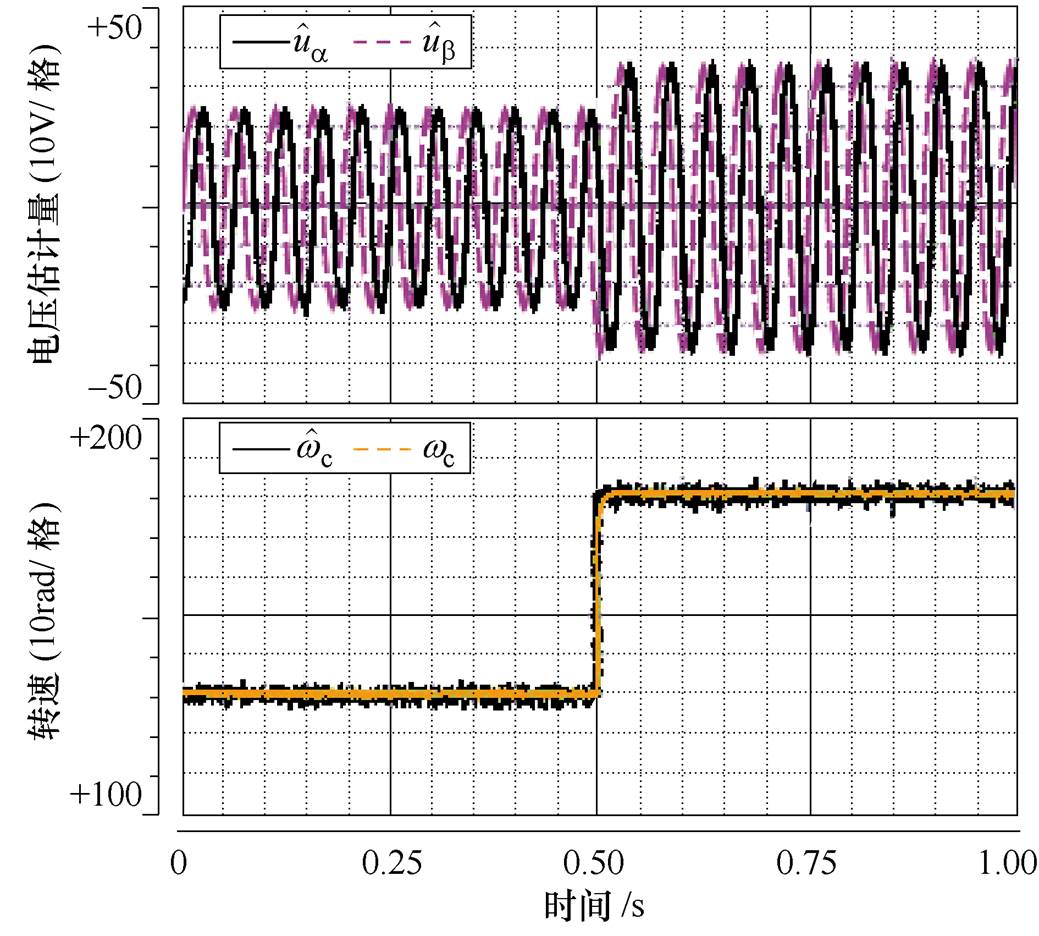

4.2.2 故障状态下实验验证

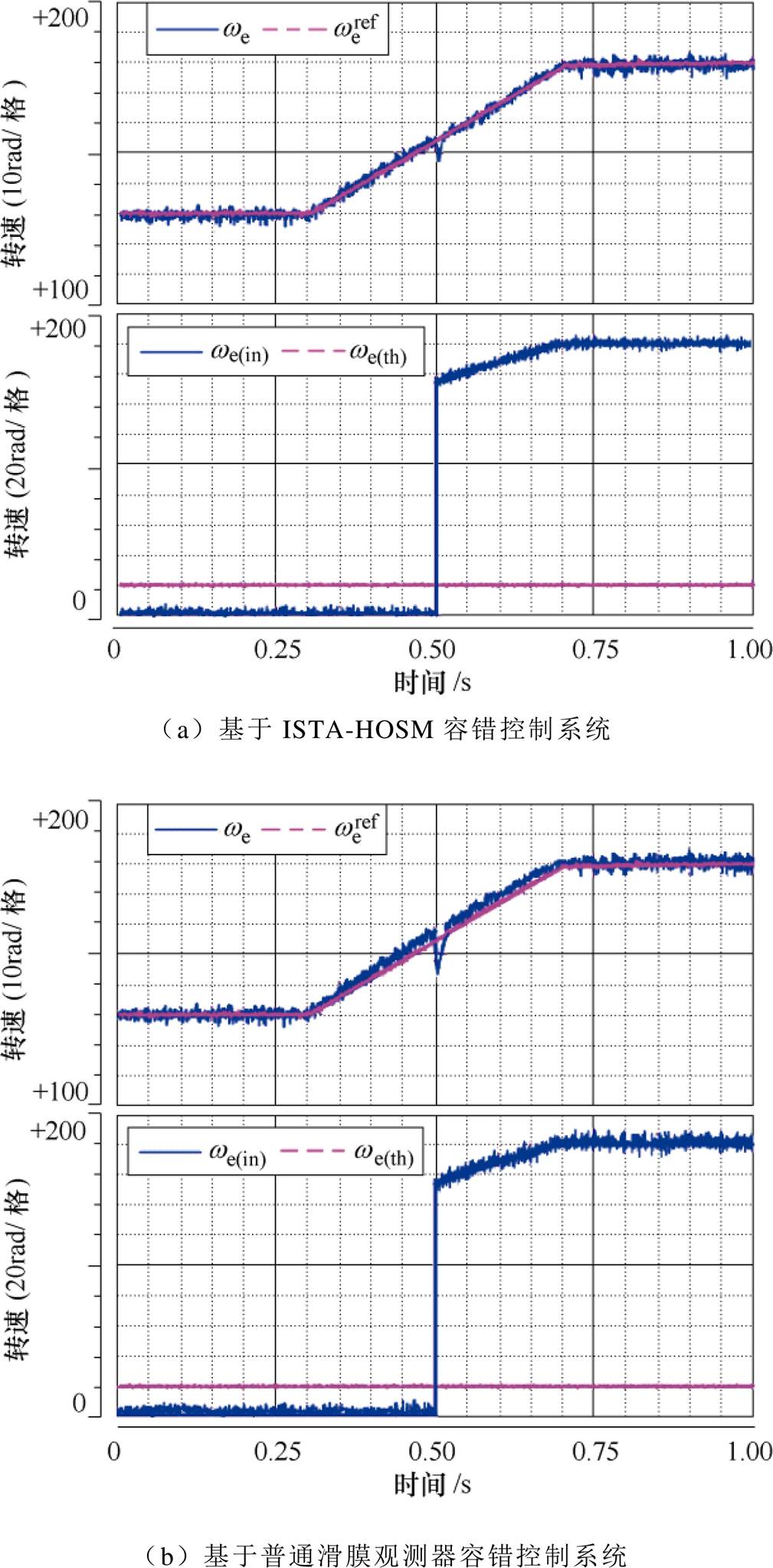

本部分将在速度传感器完全失效的故障状态下,对容错系统控制效果进行验证,如图9所示。设置电机运行至0.5s时,传感器突然失效。从图9a可见,0.5s前转速指标 小于转速阈值

小于转速阈值 ,

, 与

与 保持一致。但当电机运行至0.5s时,

保持一致。但当电机运行至0.5s时, 的幅值突增至158rad/s,大幅超过

的幅值突增至158rad/s,大幅超过 幅值,由此故障检测模式可判定传感器失效。此时,容错控制模块立即启动,使得

幅值,由此故障检测模式可判定传感器失效。此时,容错控制模块立即启动,使得 在出现小幅降落后迅速恢复至正常状态,继续稳定地跟踪

在出现小幅降落后迅速恢复至正常状态,继续稳定地跟踪 。同时,为了证明所提容错方法在收敛性与跟踪精度等方面的优势,图9b给出了速度传感器完全失效下,基于普通滑模观测器的容错系统各参数输出曲线。从图中可见,经普通滑模观测器得到

。同时,为了证明所提容错方法在收敛性与跟踪精度等方面的优势,图9b给出了速度传感器完全失效下,基于普通滑模观测器的容错系统各参数输出曲线。从图中可见,经普通滑模观测器得到 与实际转速

与实际转速 间存在偏差。在t =0.5s时,

间存在偏差。在t =0.5s时, 幅值超过

幅值超过 ,可判断传感器失效。与图9对比可见,传感器失效时,图9b中

,可判断传感器失效。与图9对比可见,传感器失效时,图9b中 的波动较大,即基于普通滑模观测器的容错系统达到容错效果所用时间大于基于ISTA-HOSM容错系统所需时间,且速度跟踪误差较大。

的波动较大,即基于普通滑模观测器的容错系统达到容错效果所用时间大于基于ISTA-HOSM容错系统所需时间,且速度跟踪误差较大。

图9 传感器失效状态下,容错控制系统各参数输出曲线

Fig.9 The actual curves of fault-tolerant control system output parameters when the sensor failure

本文围绕新能源汽车驱动系统速度传感器失效故障展开深入研究,基于ISTA-HOSM提出了速度传感器故障检测与容错控制方法。针对传统高阶滑模观测器收敛性与鲁棒性的不足,采用超螺旋算法进行改进,并证明ISTA-HOSM提高了系统在不同类型干扰下的收敛性与稳定性。在此基础上,利用所建立的ISTA-HOSM计算出精准速度观测值,并选取速度差值为故障特征量,提出了速度传感器故障检测与容错控制方法。同时,以永磁同步电机驱动系统为例进行了大量仿真分析与实验,结果表明,新能源汽车在不同行驶模式与工况下,所提方法能够及时准确地检测出传感器失效故障,并且故障后ISTA-HOSM能够替代失效传感器计算出精准速度值反馈于驱动系统,使速度观测值实时跟踪实际汽车运行速度,容错控制效果良好。

参考文献

[1] Hu Sideng, Liang Zipeng, Zhang Wei, et al. Research on the integration of hybrid energy storage system and dual three-phase PMSM drive in EV[J]. IEEE Transactions on Industrial Electronics, 2018, 65(8): 6602-6611.

[2] Chaoui H, Khayamy M, Okezie O. Adaptive RBF network based direct voltage control for interior PMSM based vehicles[J]. IEEE Transactions on Vehicular Technology, 2018, 67(7): 5740-5749.

[3] 肖丽, 范书瑞, 王博文. 基于电流分析的开关磁阻电机功率变换器故障检测方法[J]. 电机与控制学报, 2018, 22(4): 67-74.

Xiao Li, Fan Shurui, Wang Bowen. Fault detection method of power converter for switched reluctance motor based on analysis of current[J]. Electric Machines and Control, 2018, 22(4): 67-74.

[4] 李浩源, 张兴, 杨淑英, 等. 基于高频信号注入的永磁同步电机无传感器控制技术综述[J]. 电工技术学报, 2018, 33(12): 2653-2664.

Li Haoyuan, Zhang Xing, Yang Shuying, et al. Review on sensorless control of permanent magnet synchronous motor based on high-frequency signal injection[J]. Transactions of China Electrotechnical Society, 2018, 33(12): 2653-2664.

[5] 郭磊, 杨中平, 林飞. 带误差补偿的高频信号注入永磁同步电机无传感器控制策略[J]. 电工技术学报, 2019, 34(21): 4458-4466.

Guo Lei, Yang Zhongping, Lin Fei. A sensorless control strategy for high frequency signal injection permanent magnet synchronous motor with error compensation[J]. Transactions of China Electro- technical Society, 2019, 34(21): 4458-4466.

[6] 许中阳, 郭希铮, 邹方朔, 等. 永磁同步电机无速度传感器控制离散化方法研究[J]. 电工技术学报, 2019, 34(增刊1): 52-61.

Xu Zhongyang, Guo Xizheng, Zou Fangshuo, et al. Research on digital discretization method of speed sensorless control for permanent magnet synchronous motor[J]. Transactions of China Electrotechnical Society, 2019, 34(S1): 52-61.

[7] 董亮辉, 刘景林. 霍尔传感器故障下的永磁无刷电机容错控制及其动态性能研究[J]. 中国电机工程学报, 2017, 37(12): 3602-3611, 3689.

Dong Lianghui, Liu Jinglin. Research on the fault tolerant control and its dynamic performance of brushless permanent magnet motor with faults in hall sensor[J]. Proceedings of the CSEE, 2017, 37(12): 3602-3611, 3689.

[8] 吕德刚, 都泽源, 李松. 永磁无刷电机霍尔位置传感器容错控制[J]. 电机与控制学报, 2019, 23(2): 44-52.

Lü Degang, Du Zeyuan, Li Song. Fault-tolerant of brushless permanent magnet motor drives with Hall sensors[J]. Electric Machines and Control, 2019, 23(2): 44-52.

[9] 白洪芬, 朱景伟, 秦俊峰, 等. 基于变结构模型参考自适应的双绕组永磁容错电机转子位置估计算法[J]. 控制与决策, 2018, 33(1): 27-36.

Bai Hongfen, Zhu Jingwei, Qin Junfeng, et al. Estimation algorithm of rotor position for dual- winding fault tolerant permanent magnet motor drive based on SMO-MRAS[J]. Control and Decision, 2018, 33(1): 27-36.

[10] 张立伟, 李行, 宋佩佩, 等. 基于新型滑模观测器的永磁同步电机无传感器矢量控制系统[J]. 电工技术学报, 2019, 34(增刊1): 70-78.

Zhang Liwei, Li Hang, Song Peipei, et al. Sensorless vector control using a new sliding mode observer for permanent magnet synchronous motor speed control system[J]. Transactions of China Electrotechnical Society, 2019, 34(S1): 70-78.

[11] Rath J J, Veluvolu K C, Defoort M, et al. Higher- order sliding mode observer for estimation of tyre friction in ground vehicles[J]. IET Control Theory Applications, 2014, 8(6): 2014-2021.

[12] Zhao Lihang, Huang Jin, Liu He, et al. Second-order slidingmode observer with online parameter identi- fication for sensorless induction motor drives[J]. IEEE Transactions on Industrial Electronics, 2014, 61(10): 5280-5289.

[13] 张懿, 吴嘉欣, 韦汉培. 离散型变增益永磁同步电机超螺旋滑模观测器[J]. 电工技术学报, 2018, 33(21): 4962-4970.

Zhang Yi, Wu Jiaxin, Wei Hanpei. Discrete variable gain super-twisting sliding mode observer for permanent magnet synchronous motor[J]. Transa- ctions of China Electrotechnical Society, 2018, 33(21): 4962-4970.

[14] Gonzalez J, Moreno L, Fridman L. Variable gain super-twisting sliding mode control[J]. IEEE Transa- ctions Automatic Control, 2012, 57(8): 2100-2105.

[15] Basin M, Rodriguez-Ramirez P, Ding S, et al. A nonhomogeneous super-twisting algorithm for systems of relative degree more than one[J]. Journal of the Franklin Institute, 2015, 352(4): 1364-1377.

[16] Foo G H B, Zhang Xinan, Vilathgamuva D M. Asensor fault detection and isolation method in interior permanent magnet synchronous motor drives based on an extended Kalman filter[J]. IEEE Transactions on Industrial Electronics, 2013, 60(8): 3485-3495.

[17] Choi C, Lee K, Lee W. Observer-based phase-shift fault detection using adaptive threshold for rotor position sensor of permanent-magnet synchronous machine drives in electromechanical brake[J]. IEEE Transactions on Industrial Electronics, 2015, 62(3): 1964-1974.

Speed Sensor Fault Detection and Tolerant Control for New Energy Vehicle Drive System

Abstract For the failure of speed sensor of the new energy vehicle drive system, this paper proposes a fault detection and tolerant control method for permanent magnet synchronous motor drive system in vehicles based on an improved high-order sliding mode observer. Firstly, the super-spin algorithm is used to optimize the design of high-order sliding mode observer to improve the convergence and speed tracking accuracy under different types of interference. Secondly, the new sliding mode observer is used to calculate the speed observation value, and the difference between the actual speed and the estimated speed is selected as the fault feature quantity, and then the fault detection and tolerant control method are proposed. Finally, the simulation analysis and experimental verification corresponding with the constant-speed driving mode and the variable-load driving mode of vehicles are carried out. The results show that regardless of driving conditions the proposed system can detect the fault accurately and timely, and has good fault-tolerant performance. Compared with the drive system with the traditional high-order sliding mode observer, the proposed method has higher speed tracking accuracy and better fault-tolerant control effect.

keywords:Speed sensor, fault detection, tolerant control, sliding mode observer, new energy vehicle

DOI: 10.19595/j.cnki.1000-6753.tces.191391

中图分类号:TM315

肖 丽 女,1987年生,博士,副教授,研究方向为新型电机故障诊断与容错控制。E-mail: xiaoli060755@126.com(通信作者)

高 峰 男,1984年生,工程师,研究方向为电气设备故障诊断与容错控制。E-mail: gaofengzhongbei@126.com

收稿日期 2019-10-25

改稿日期 2020-01-06

天津市自然科学基金(16JCQNJC04200)、天津市高等学校科技发展基金(2018KJ227)和大学生创新创业(201910069016,201810069019)资助项目。

(编辑 崔文静)