图1 双面散热功率模块的现状

Fig.1 State-of-the-art of double-sided cooling power module

摘要 双面散热(DSC)功率模块可以降低封装热阻和寄生参数,是车用电机控制器的发展趋势。然而,双面散热功率模块内的热-力交互作用机制尚不明晰,且缺少热-力协同的设计方法。为了克服热阻与应力之间的相互制约,该文提出一种多目标协同的双面散热功率模块设计方法。建立了双面散热功率模块热学和力学性能的数学模型,表征材料属性和封装尺寸对功率模块性能的影响,并利用有限元分析(FEA)方法进行验证。此外,提出双面散热功率模块的多目标优化设计模型,协同提升功率模块的热-力性能,并给出基于非占优遗传算法的求解方法。最后,基于所提出的多目标协同设计方法,对比研究了封装材料属性对优化设计结果的影响。

关键词:功率模块 双面散热 多目标优化 热-力协同设计

随着电动汽车的快速发展,车用电机控制器得到广泛的关注[1]。车用电机控制器管理电池和电机之间的能量流,是电动汽车的心脏。除动力电池外,车用电机控制器的功率模块是电动汽车中最昂贵的部件,占整车成本的7%~15%[2]。为了满足严苛的运行工况和严格的预期寿命(通常要求20万km或15年的设计寿命),车用功率模块应满足低热阻和低应力要求,以提升功率模块的可靠性和耐用性[3-4]。相对于传统单面散热功率模块,双面冷却功率模块具有更强的散热能力和更低的寄生参数。近年来,为了进一步提高车用电机控制器的效率、功率密度和可靠性,双面散热功率模块在电动汽车上的应用得到了越来越多的关注[5-6]。然而,新兴的双面散热功率模块还缺少设计理论和设计方法,模块内的热-力耦合规律也尚不明晰。这些问题都限制了双面散热功率模块的大规模应用。

按芯片顶面的连接方式不同,双面散热功率模块可分为低温共烧[7]、压接[8-10]、直焊[11-12]三类。通常,车用双面散热功率模块的电压等级为600~1 200V,出于成本考虑,多采用直焊的双面散热功率模块。近年来,一些文献尝试着从降低寄生电感、降低热阻、提高机械强度等方面改进双面散热功率模块的封装。在降低寄生电感方面,出现一些新颖的封装结构。文献[13-14]提出P-cell和N-cell的概念,缩短功率回路,减少寄生电感。与传统封装布局相比,改进的封装结构可以降低50%以上的寄生电感。此外,文献[14-15]提出层叠功率回路的概念,利用磁场相消原理,降低功率模块的寄生电感。由于回路内的互感之间相互抵消,封装寄生电感的作用范围被限制为芯片的宽度。文献[16-19]进一步提出了芯片堆叠和功率倒装等封装概念,将功率回路的换流区域限制在芯片厚度之内,将封装寄生电感控制到2nH以下。在降低封装热阻方面,采用了一些新的封装材料。为了降低焊层的热阻,高导热系数的纳米银烧结技术成为传统钎焊技术的有力竞争者[20-21]。为了降低直接敷铜板(Direct Bonded Coppers, DBC)的热阻,人造金刚石材料导热系数高,且热膨胀系数(Coefficient Thermal Expansion, CTE)接近于半导体材料,有望取代DBC中的陶瓷材料[22]。此外,文献[23]提出一种铝基凸点互连倒装技术,可以提高双面散热功率模块1.7%的热容,降低15%的瞬态热阻。此外,散热器与功率模块的集成,也能有效提升双面散热功率模块的热性能[24]。先进的冷却技术,可以有效地改善功率模块的热性能,譬如直喷、微管等[25-26]。在增强机械强度方面,文献[27]采用有限元分析方法,对比研究了不同封装结构对双面散热功率模块翘曲形变的影响。由于双面散热功率模块由多层复合而成,各层的CTE不匹配使得平面弯曲,会增加封装热阻,导致芯片局部过热[28]。文献[29]提出改进的双面散热功率模块,以降低翘曲形变。文献[30]提出了特殊的钼和铜结构,减小焊料层边沿的应力和应变。文献[31]提出一种快速的可靠性测试方法,模拟双面散热功率模块在热循环过程中的机械应力,克服热效应引起的剪切应力。

基于封装材料和封装结构改进,传统的设计方法虽然能改善双面散热功率模块的性能,但在很大程度上依赖于经验试凑和反复试验[32-33],整个设计过程的周期长、成本高、竞争力低。此外,传统的设计方法侧重于降低封装寄生参数,忽视了热学和力学性能。而且,传统设计方法缺乏数学模型指导,难以实现自动设计[34-35]。因此,应建立表征双面散热功率模块热-力性能的数学模型,分析材料属性和结构尺寸对封装性能的影响,提出热-力协同的双面散热功率模块优化设计方法。

针对双面散热功率模块的设计难题,本文提出了一种热-力协同的多目标优化设计方法。梳理双面散热功率模块的现状,发现传统设计方法中的欠优化问题。建立表征功率模块热-力性能的数学模型,提出热-力协同的多目标优化模型,并利用进化算法进行了求解。此外,还分析了不同材料对优化设计结果的影响。本文为双面散热功率模块的研究和应用,提供了一条新的道路。

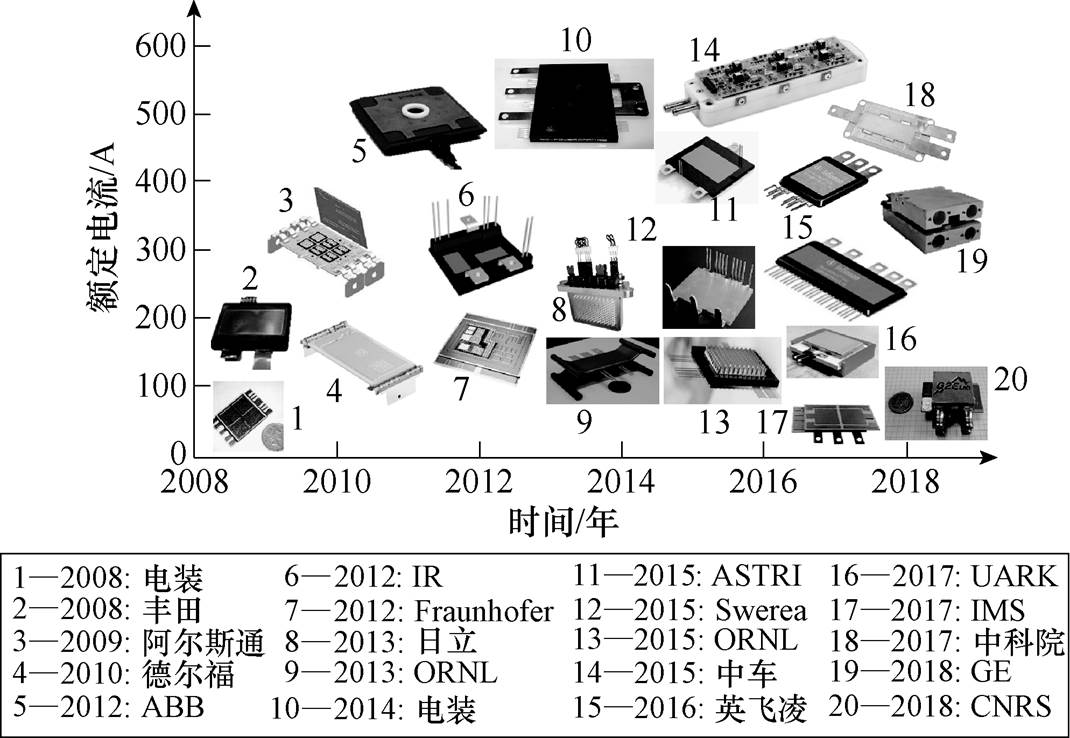

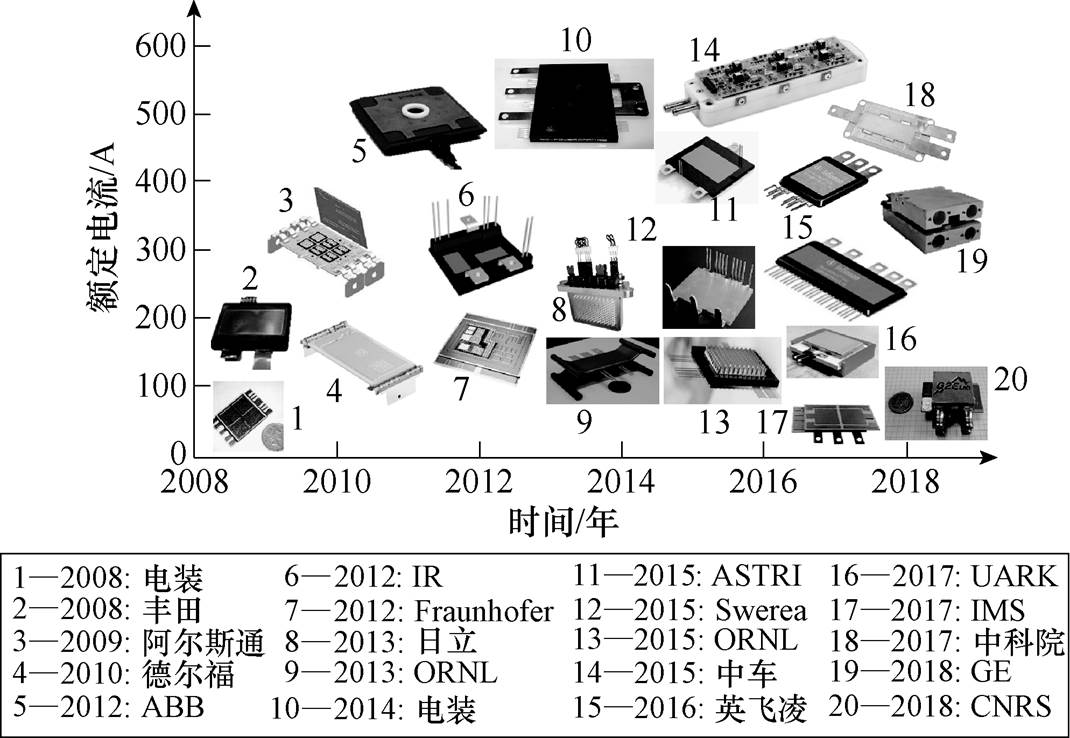

近十年来,一些公司和机构对双面散热功率模块的可行性进行了研究和示范[7-31],双面散热功率模块的现状如图1所示,电流范围从50~600A。除样机之外,日本电装、日本日立和德国英飞凌等公司的双面散热功率模块已初步实现了商业化。部分双面散热功率模块的内部结构如图2所示。近年来,双面散热功率模块在电动汽车中的应用得到了越来越多的关注。

图1 双面散热功率模块的现状

Fig.1 State-of-the-art of double-sided cooling power module

图2 部分商业化双散热模块的内部结构

Fig.2 Inner structure of some commercial double-sided cooling power modules

根据现有双面散热功率模块的现状,从平面布局来看,功率模块的芯片数量和布局由模块的额定功率决定,不同模块的差异较大。但是,从模块的截面来看,功率模块普遍采用两层DBC衬板、芯片、垫片和三层焊料的结构。

对比图1和图2所示模块,结果表明:①各双面散热模块在平面结构方面差异很大,但共同特点是芯片之间的距离普遍较远,热耦合作用较弱; ②都具有相同的基本单元,即两层DBC衬板、芯片、垫片和三层焊料构成的三明治结构;③对每个芯片单元进行抽象建模,发现其都有相同的截面结构。根据现有双面散热功率模块的特点,出于通用性考虑,在芯片间热耦合效应不强的情况下,本文研究双面散热功率模块的一维热传递模型[36]。

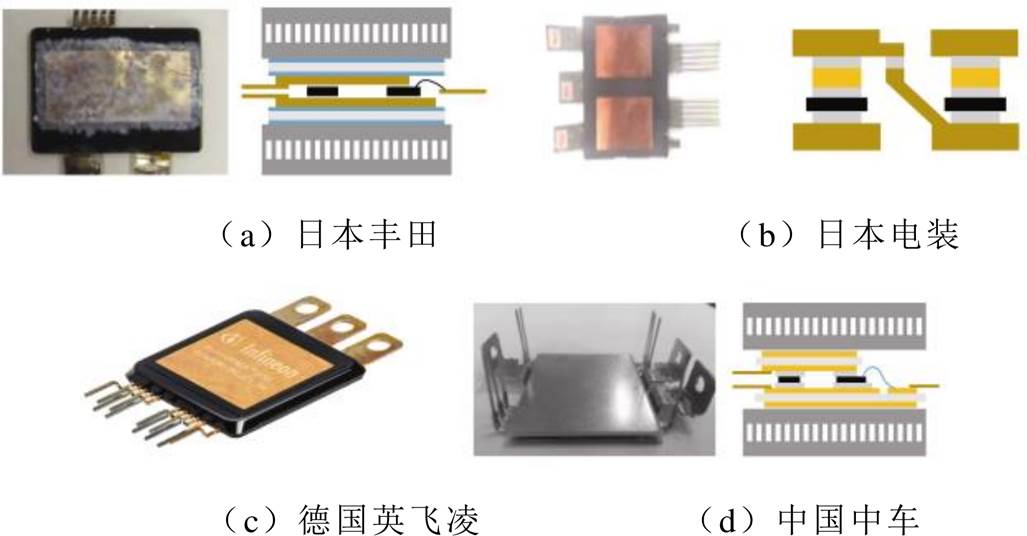

以英飞凌公司为例,其最新的双面散热功率模块FF400R07A01E3_S6的基本结构如图3所示,该半桥功率模块的额定电流和电压为400A/700V,内部剖面如图3c所示[37-38]。该模块主要由2个Si IGBT、2个Si FRD(fast recovery diode)、2个DBC和4个垫片组成。

图3 双面散热功率模块的基本结构

Fig.3 Configuration of double-sided cooling power module

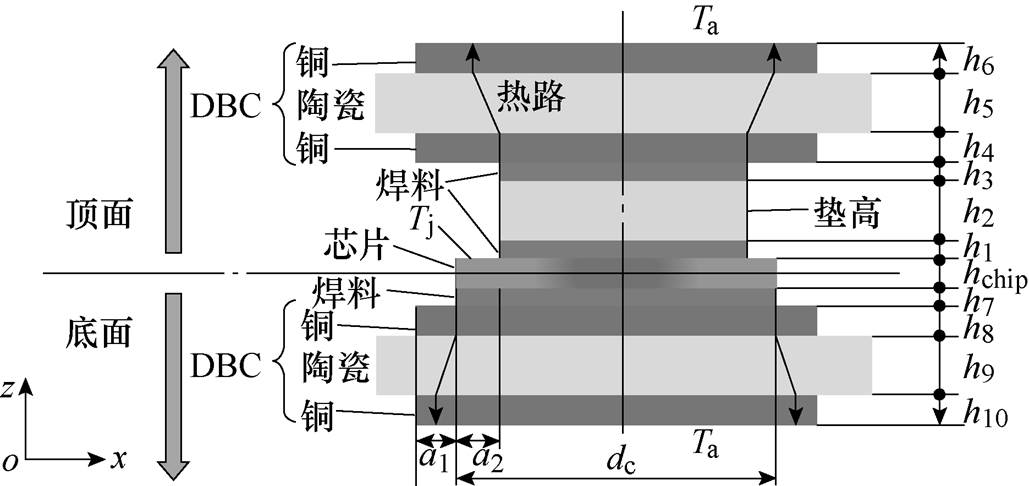

根据图3c所示,双面散热功率模块在x-z平面上的截面如图4所示。DBC为铜-陶瓷-铜的三明治结构,用于绝缘和导热。金属垫高用于导电和导热,为IGBT门极键合线提供足够的高度和绝缘强度。焊料用于连接异质层。当各层材料确定之后,模块的性能决定于各层的结构尺寸h1~h10、a1、a2和dc。

图4 双面散热功率模块的剖面

Fig.4 Cross-section view of double-sided cooling power module

根据图3和图4,现有双面散热功率模块顶面和底面DBC的高度完全相同(以陶瓷层为例,h5= h9)。然而,由于垫高仅出现在顶面,功率模块在垂直方向上的结构并不对称。因此,对于一个优化的双面散热功率模块,顶面和底面DBC的高度应该不一致(h5 ≠h9)。显然,现有的双面散热功率模块存在欠优化问题,需要根据具体设计目标开展深度的建模和优化研究。

由于车用双面散热功率模块对可靠性要求高,选择与模块寿命高度相关的热阻和应力作为优化设计的目标。与封装结构尺寸相关的高度h1~h10和宽度a1、a2作为待优化变量。以制造工艺的限制作为待优化变量的约束条件。

封装结构和封装材料决定了功率模块的热-力性能。针对功率模块的优化设计,需要解决两个关键问题:如何表征材料属性和结构尺寸对功率模块的热-力性能的影响;如何协同设计功率模块的热-力性能。

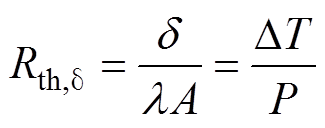

功率模块是电力电子系统中最不可靠的部分之一[39],降低热阻和热应力是功率模块设计时的两个重要目标。根据热阻的定义

(1)

(1)式中,Rth,d 为薄层结构的热阻;d 为材料厚度;l 为材料的热导率;A为传热面积;DT为物体两侧温差;P为传热的功率。

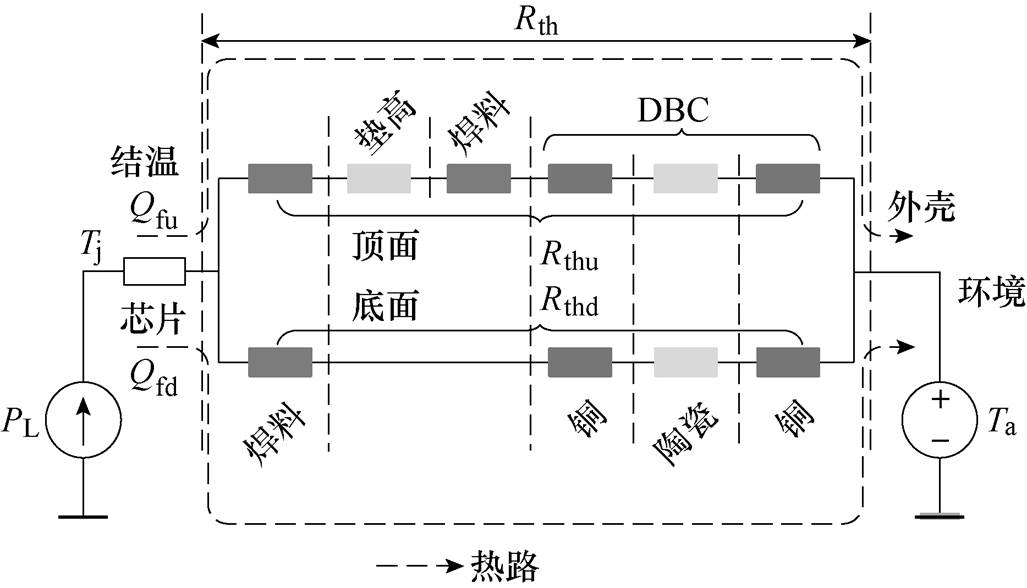

根据图4的剖面结构,可以建立双面散热功率模块的热网络模型,如图5所示。PL为芯片的功耗,Tj和Ta分别为芯片结温和环境温度。由于功率模块在垂直方向上的结构不对称,其顶面和底面的热路和热阻并不相同。

芯片间距离越远,其热耦合作用越弱[40]。根据第1.1节的分析结果,芯片之间的热耦合效应不强。本文在热阻建模过程中,为了分析方便考虑,忽略芯片间的热耦合效应。将每个芯片作为独立的研究对象,经过这些合理的假设,降低了分析的复杂性,提高了建模的可行性,为多目标优化分析打下了基础。

图5 双面散热功率模块的热网络模型

Fig.5 Thermal network model of double-sided cooling power module

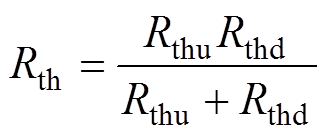

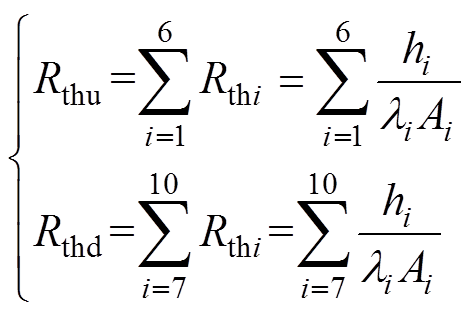

基于图5的热网络模型,双面散热功率模块的结-壳热阻可表示为

(2)

(2)式中,Rthu和Rthd分别为顶面和底面热路的热阻,有

(3)

(3)

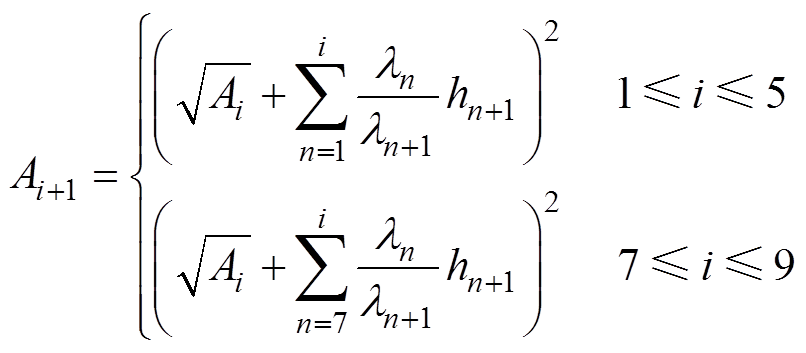

式中,Rthi、li和Ai分别为第i层的热阻、热导率和等效传热面积。芯片顶面和底面焊料的面积A1和A7分别为A1=(dc-2a2)2和A7= ,dc为芯片的宽度。

,dc为芯片的宽度。

考虑热扩散效应,其他层的等效传热面积为

(4)

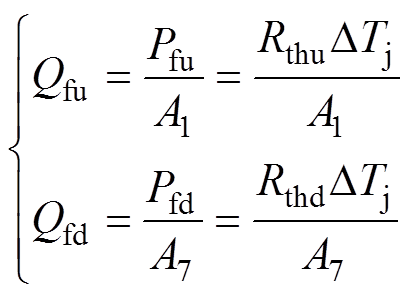

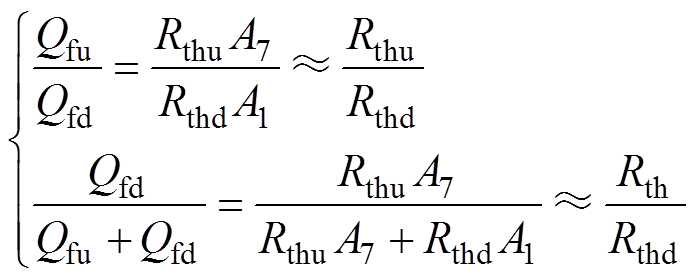

(4)流过功率模块顶面和底面热路的热通量可以表示为

(5)

(5)

式中,Qfu和Qfd分别为顶面和底面的热通量;Pfu和Pfd分别为通过顶面和底面的耗散功率;Pfu+ Pfd=PL。并联热路之间的热通量分配可表示为

(6)

(6)可见,热路的热阻越小,传导的热通量越大。

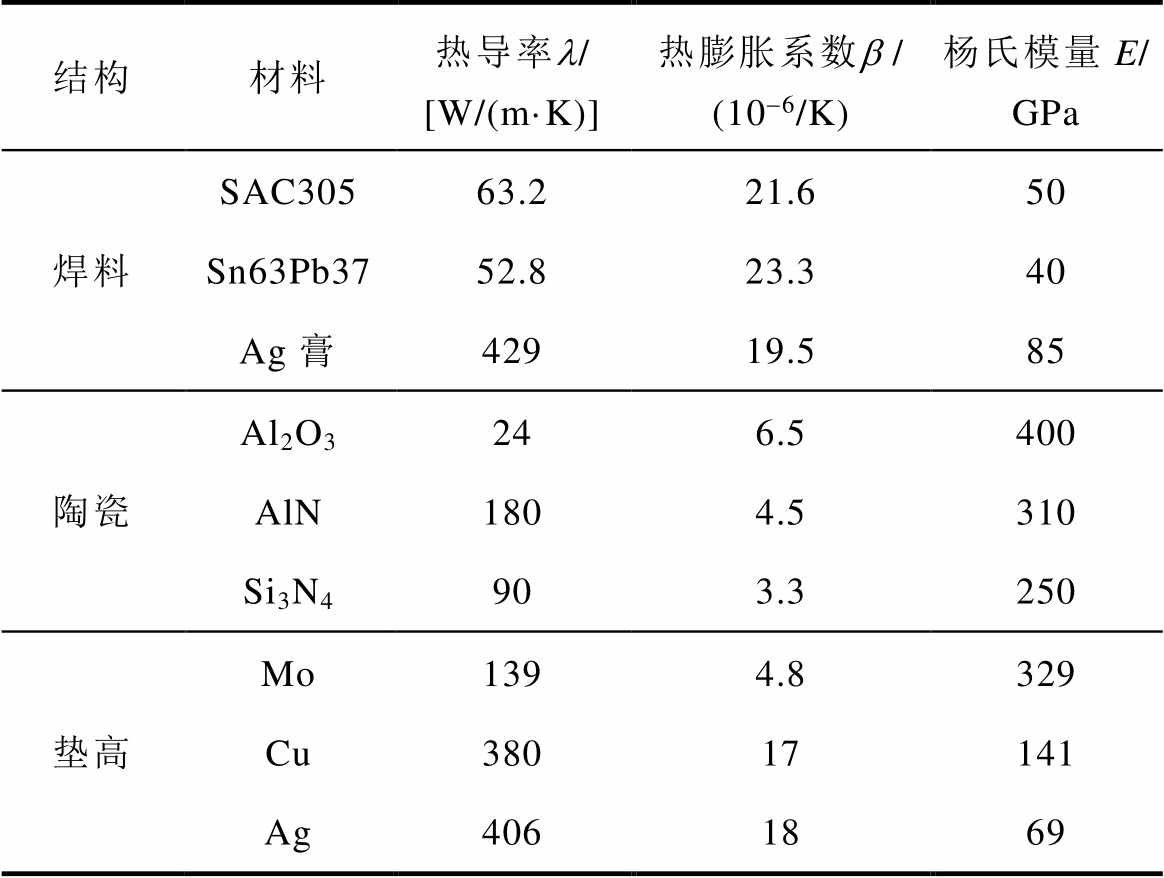

双面散热功率模块的典型材料属性见表1。常用的焊料包括SAC305(Sn96.5Ag3Cu0.5)合金、Sn63Pb37合金和银(Ag)膏。常用的DBC陶瓷材料有Al2O3、AlN和Si3N4。常用于垫高的材料为金属钼(Mo)、铜(Cu)和银(Ag)。

表1 功率模块材料的特性

Tab.1 Material properties of power module

结构材料热导率l/ [W/(m·K)]热膨胀系数b / (10-6/K)杨氏模量E/ GPa 焊料SAC30563.221.650 Sn63Pb3752.823.340 Ag膏42919.585 陶瓷Al2O3246.5400 AlN1804.5310 Si3N4903.3250 垫高Mo1394.8329 Cu38017141 Ag4061869

针对图3所示欠优化的功率模块,表2给出了功率模块的典型封装材料和结构尺寸。芯片宽度dc=4.25mm。除场限环和门极焊盘之外,芯片顶面的实际焊接面积为3.5mm×3.5mm。第i层的实际宽度为di,边缘距离为a1=0.875mm、a2=0.375mm。

表2 双面散热功率模块的典型尺寸

Tab.2 Typical sizes of double-sided cooling power module

层数材料高度hi/mm宽度di/mm 顶面1焊料(SAC305)0.13.5 2垫高(Mo)2.03.5 3焊料(SAC305)0.13.5 4铜(Cu)0.26.0 5陶瓷(AlN)0.38.0 6铜(Cu)0.26.0 底面7焊料(SAC305)0.14.25 8铜(Cu)0.26.0 9陶瓷(AlN)0.38.0 1铜(Cu)0.26.0

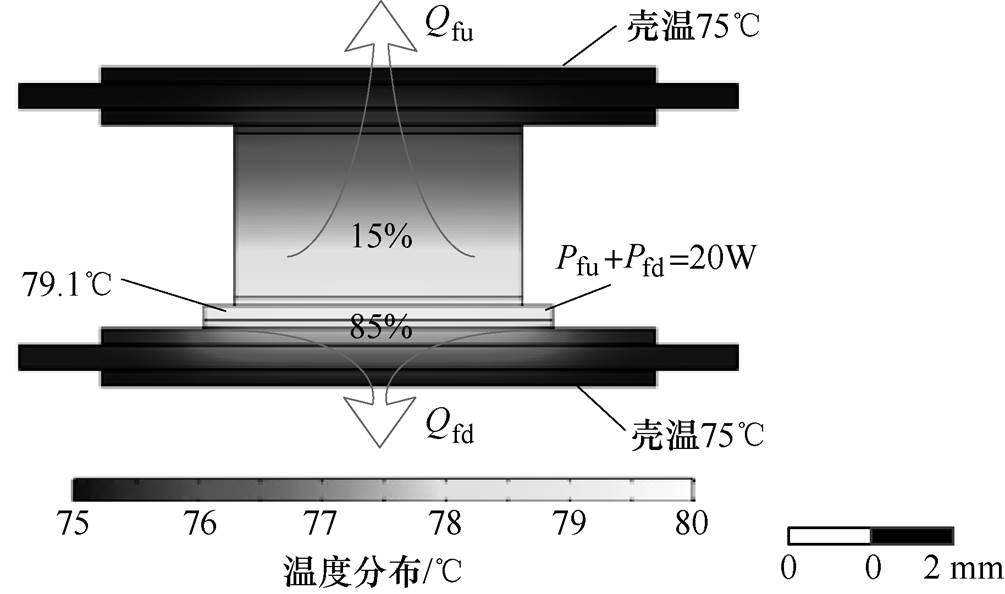

根据表2的参数,采用有限元分析方法,获得功率模块内的温度分布如图6所示。将芯片的损耗设为20W,功率模块的顶面和底面的壳温设置为 75℃,以模拟理想的散热条件,从而求得结-壳热阻。

仿真得到,芯片结温为79.1℃,根据式(1),该双面散热功率模块的结-壳热阻为0.205K/W,芯片仅有15%的损耗通过顶面耗散,这主要是由于芯片顶面的散热面积小于底面。此外,顶面的垫高及其焊层,也使得顶面的热阻大于底面。

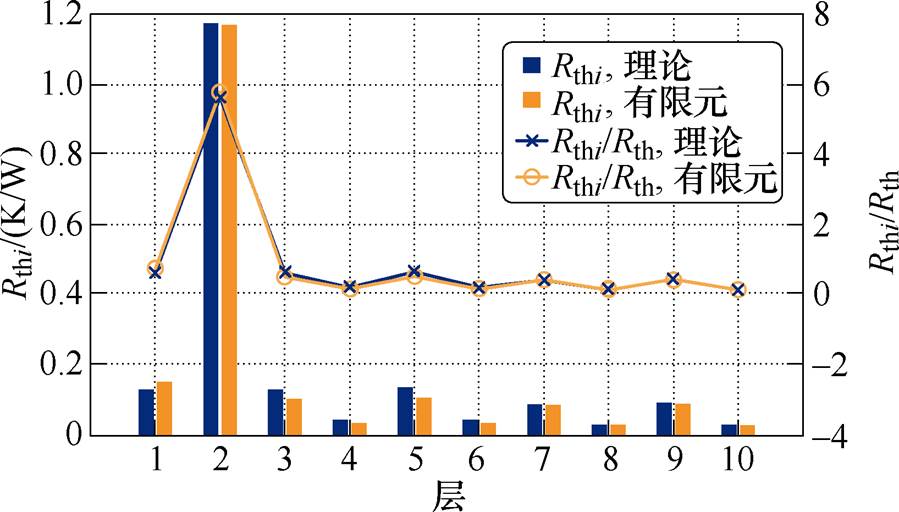

根据式(2)~式(4)所示数学模型和表1、表2所示材料参数,功率模块内各层热阻的理论分布如图7所示。利用式(1)可以得出,顶面热阻Rthu= 1.37K/W,底面热阻Rthd=0.245K/W,总热阻Rth= 0.208K/W。采用有限元分析方法,也可以得到功率模块的热阻分布。

图6 双面散热功率模块的温度分布

Fig.6 Temperature distribution of double-sided cooling power module

图7 双面散热功率模块的热阻分析

Fig.7 Thermal resistance breakdown of double-sided cooling power module

与有限元方法的估计值0.205K/W相比,模型的计算值为0.208K/W,相对误差仅为1.4%,且各层热阻的计算值和有限元的仿真值也非常接近。可见,所提双面散热功率模块的热阻模型非常精确,足以表征功率模块的热阻。

单面散热模块的热通路,与双面散热模块的底面热通路相同。因此,在材料和尺寸相同的情况下,单面散热模块的热阻等于Rthd。但是,因为增加了顶面的散热通路,与传统单面散热功率模块相比,整个双面散热功率模块的热阻降低了15%。

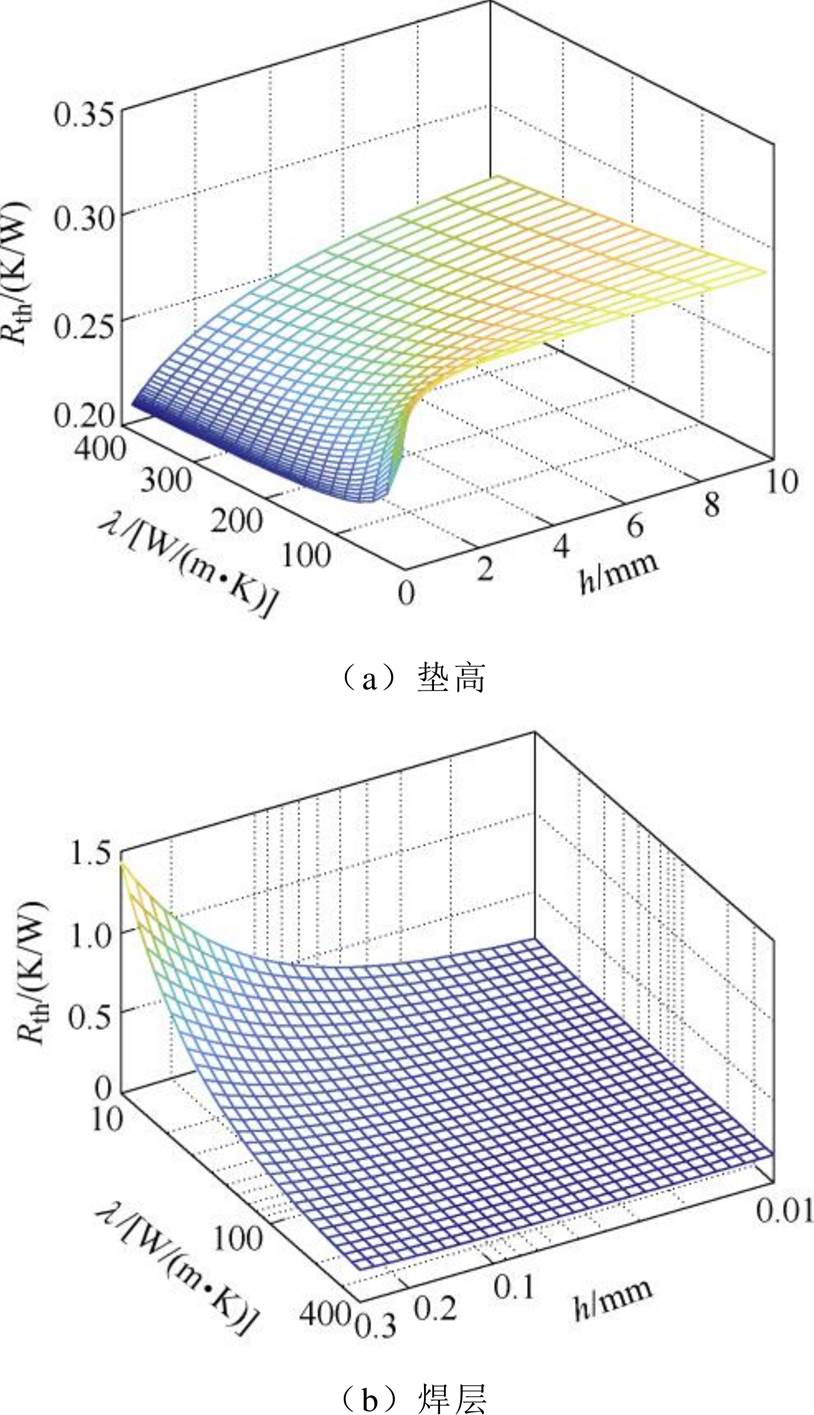

根据图7,垫高和焊层是双面散热功率模块热阻的主要构成部分,其对热阻的影响规律如图8所示。为了降低结-壳热阻,垫高和焊层应采用尽可能薄的结构和尽可能导热的材料。

由于金属钼的导热系数较低,垫高的热阻成为双面散热功率模块的瓶颈。通过使用高导热系数的金属,例如铜等,垫高的热阻可降低63%。然而,铜的CTE比钼大,会增加模块的机械应力。

图8 垫高和焊层对双面散热功率模块热阻的影响规律

Fig.8 Principles of thermal resistance of double-sided cooling power module influenced by spacer and solder layers

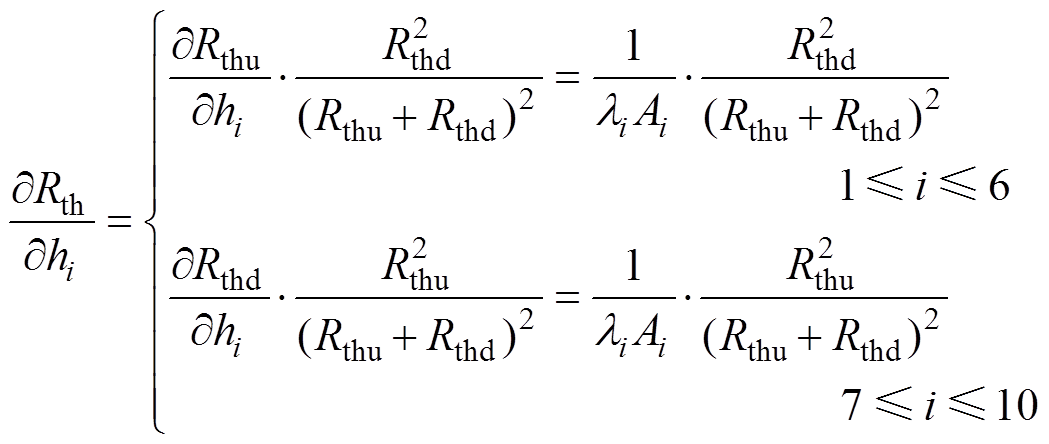

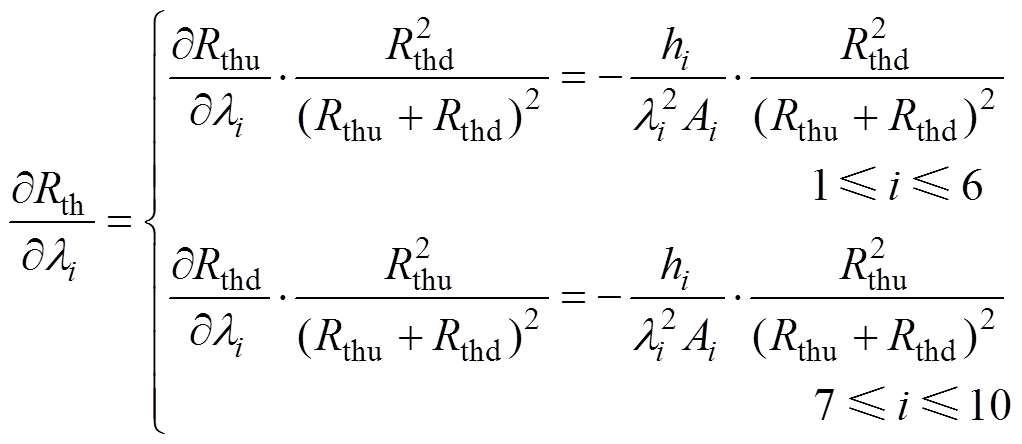

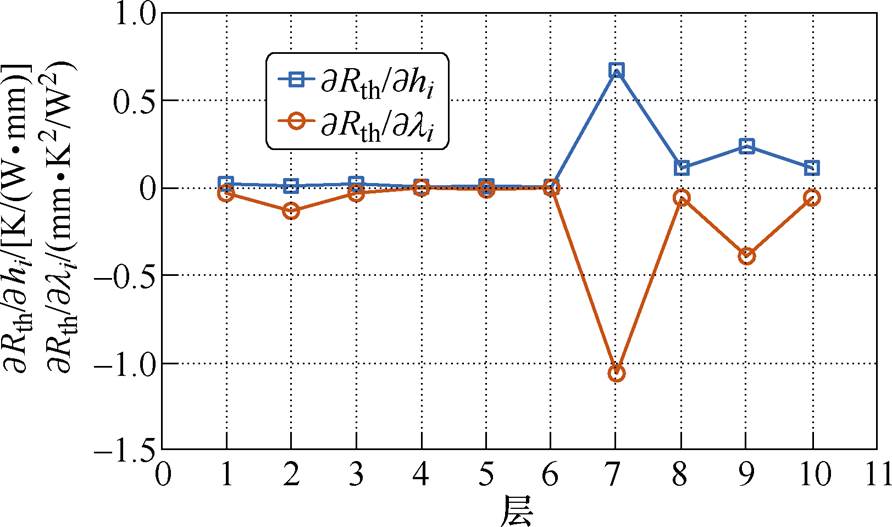

根据式(2)~式(4),热阻Rth对第i层材料hi的灵敏度为

(7)

(7)类似地,热阻Rth对第i层材料li的灵敏度为

(8)

(8)

根据式(7)、式(8)和表1、表2,得到热阻对hi和li的灵敏度分析结果,如图9所示。可见,热阻Rth对芯片底面焊层(见图4第7层)最为敏感。对于第7层,高度增加Dh7=0.1mm,热阻增加DRth=(∂Rth/∂h7)Dh7=0.07K/W。然而,导热系数增加Dl7=100W/(m·K),热阻会降低DRth=(∂Rth/∂l7)Dl7= -0.11K/W。通常,高度与导热系数的灵敏度呈相反趋势。为降低双面散热功率模块的热阻,应降低材料厚度,提高材料导热系数。

图9 双面散热功率模块的热阻灵敏度

Fig.9 Thermal resistance sensitivity of double-sided power module

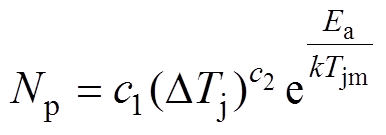

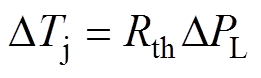

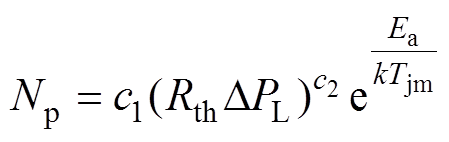

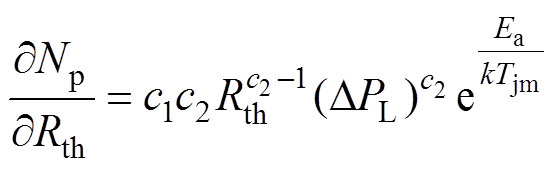

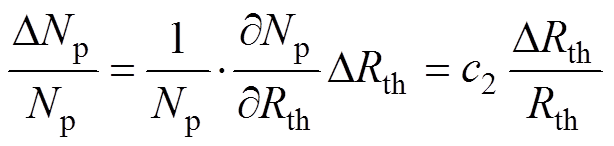

功率循环寿命涉及功率模块的电-热耦合,主要采用Coffin-Manson-Arrhenius模型(又称LESIT模型)[41-43]来描述,即

(9)

(9)式中,Np为功率模块的功率循环寿命;c1、c2分别为初始寿命、加速老化因子;Tjm为平均结温;Ea为活化能;k为玻耳兹曼常数。该模型考虑了结温波动DTj和平均结温Tjm对功率模块寿命的影响。降低循环结温有助于提升可靠性,而结温循环又直接由Rth决定。降低Rth,有助于提高模块的可靠性。

通过对Coffin-Manson-Arrhenius模型的引入,可以定量地描述本文对热阻进行多目标优化的重要性。根据Coffin-Manson-Arrhenius模型,在相同平均结温下,Np取决于循环结温DTj,而DTj由Rth和DPL决定,有

(10)

(10)式中,DPL=PLmax-PLmin,PLmax和PLmin分别为功率循环的最大和最小功耗。因此,式(9)可以进一步表示为

(11)

(11)

显然,功率循环寿命Np直接由Rth决定。Np对热阻的灵敏度可以表示为

(12)

(12)降低热阻可以提高功率模块的使用寿命,且寿命提升的比例可以表示为

(13)

(13)

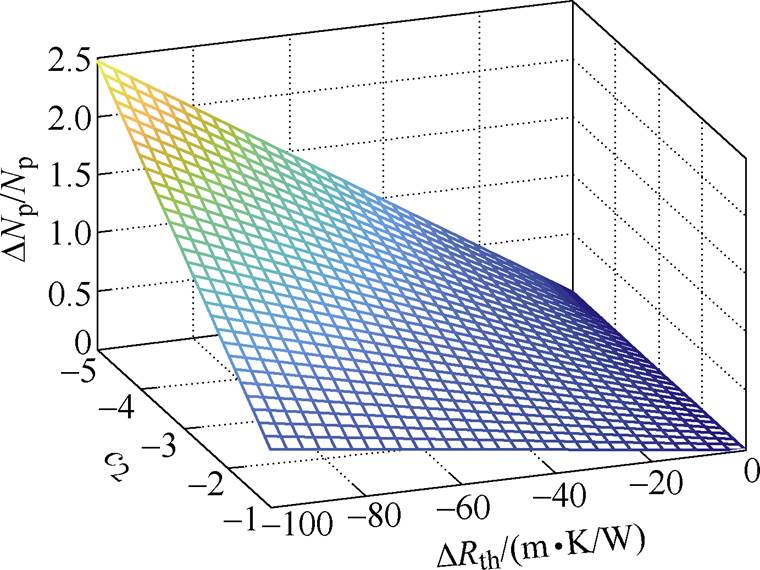

热阻对功率模块寿命的影响如图10所示。通过优化结构尺寸和材料属性降低热阻,可以线性地提高双面散热功率模块的寿命。

图10 双面散热功率模块的热阻与模块寿命的关系

Fig.10 Relationship between thermal resistance and lifetime of double-sided power module

在工程设计中,热阻和热应力的优化与折中是需要考虑的极为重要的两个因素,现有设计方法往往依靠工程师的经验和试凑。本文建立功率模块电热性能的数学模型,并进行多目标优化协同设计。根据文献[44],模块内部多层材料的热膨胀系数不匹配引起的热应力会导致功率模块的失效。因此,本节对模块的应力进行了建模。

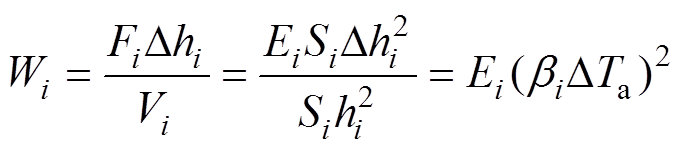

首先,需要求取整个模块所承受的平均热应力,这并非简单的数值平均,需要对应变体积进行加权。可以利用总的应变能密度W进行表征。总应变能密度是一个可以表征应力、应力做功以及体积分布的物理量。

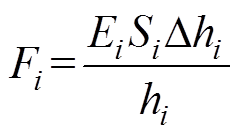

热循环过程中热膨胀引起的机械应力Fi可以表示为

(14)

(14)式中,Ei为第i层材料的杨氏模量;Si为第i层的实际面积。热循环DTa=Tamax-Tamin的热膨胀位移Dhi可以表示为

(15)

(15)

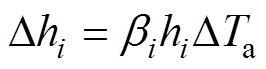

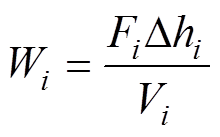

式中, 为第i层的材料的热膨胀系数。为了表征体积加权的应力分布,各层的总应变能密度Wi可以表示为

为第i层的材料的热膨胀系数。为了表征体积加权的应力分布,各层的总应变能密度Wi可以表示为

(16)

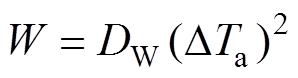

(16)根据定义,则W可以表示为

(17)

(17)

式中,Wi和Vi分别为第i层的总应变能密度和体积,Vi=Sihi,其中,Si= 。因此,式(16)可以改写为

。因此,式(16)可以改写为

(18)

(18)根据式(17)、式(18),模块的总应变能密度可以改写为

(19)

(19)

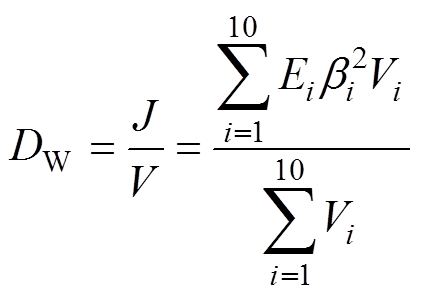

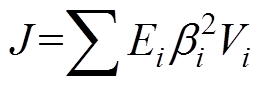

其中,常系数DW为

(20)

(20)式中, 为与封装材料有关的常数;V=

为与封装材料有关的常数;V=  为与封装结构尺寸有关的总体积。本文选择DW作为优化目标,量化封装材料和封装结构的基本性能,表征模块的所受应力。

为与封装结构尺寸有关的总体积。本文选择DW作为优化目标,量化封装材料和封装结构的基本性能,表征模块的所受应力。

需要说明的是,因为多目标优化需要一个形式统一和形式相对简单的模型。根据文献[42],衬板、铜层、芯片均可以考虑为与温度无关的线性材料,而焊料所占体积很小,所以本文为了模型的统一以及方便多目标优化,对焊料层应力计算作了一定程度的妥协,并未考虑其温度相关性。

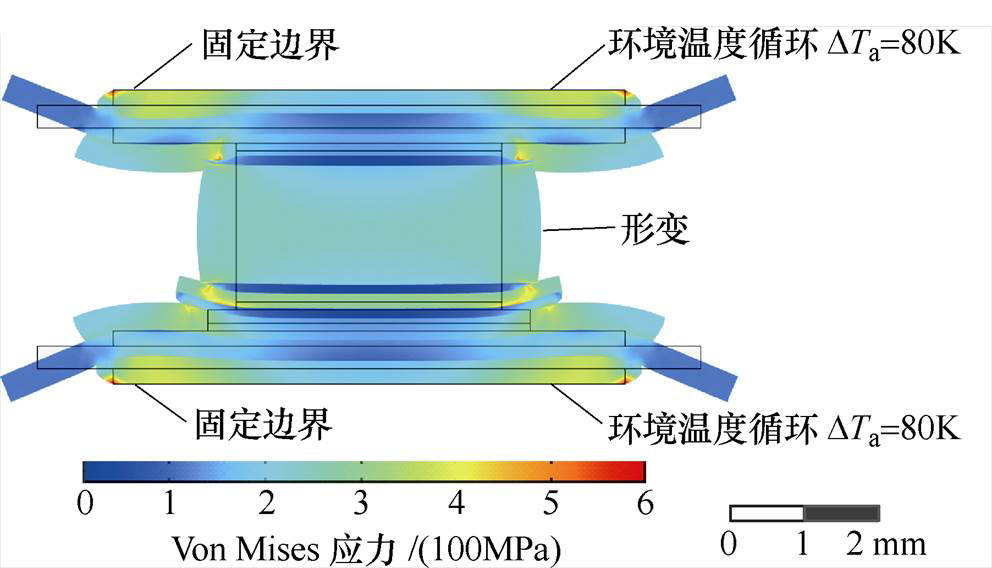

根据表1和表2,当DTa=80K时,采用有限元分析,得到双面散热功率模块的Von Mises应力分布,如图11所示。为了模拟车用工况,模块的顶部和底部固定,且采用强制水冷。在热循环过程中,由于CTE不匹配,会导致各层不均匀热膨胀,由此产生的机械应力将进一步导致各层的挤压和弯曲。

由式(19)和式(20)可知,各层的高度、热膨胀系数和杨氏模量共同决定模块的机械应力。如前所述,相对于金属钼,铜垫高可以降低功率模块的热阻。但是,根据式(18)和表1,垫高使用铜的非弹性能量密度是钼的5.4倍。此外,焊层和DBC铜层贡献了近90%的机械应力,它们是热循环过程中的薄弱环节。与焊料相比,DBC铜层的影响更为显著。

图11 双面散热功率模块的Von Mises应力分布

Fig.11 Von Mises stress distribution of double-sided cooling power module

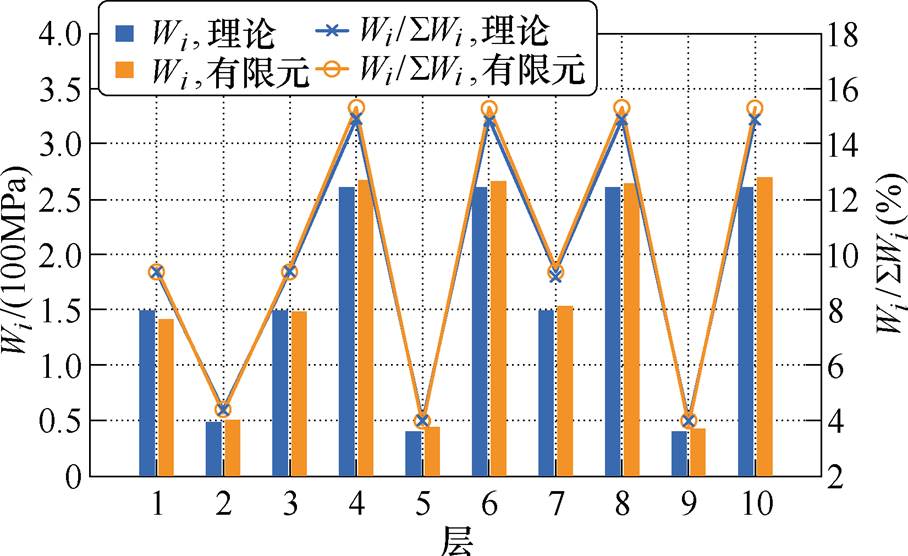

此外,为了确保所提应力模型的正确性,本文还采用有限元方法进行了验证。使用多物理分析工具COMSOL,可以得到各层的平均Von Mises应力分布,类似于式(18)中建模得到的总应变能密度,如图12所示。可见,所提数学模型能够较好地表征功率模块的机械应力。

图12 双面散热功率模块的应力分布

Fig.12 Stress distribution of double-sided power module

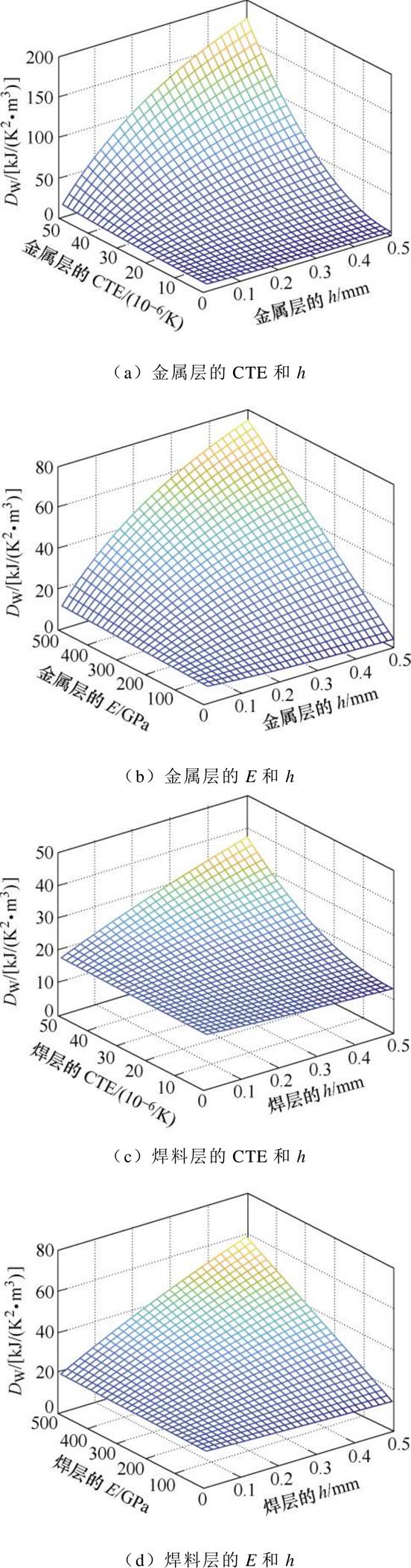

如图12所示,DBC金属层和焊层是模块机械应力的集中区域。材料属性和结构高度对DW的影响规律如图13所示。高度、CTE和杨氏模量共同决定机械应力,且呈现出非线性关系。与焊料层相比,DBC金属层的影响更为显著。

图13 金属层和焊料层对DW的影响规律

Fig.13 Principle of DW influenced by metal and solder layers

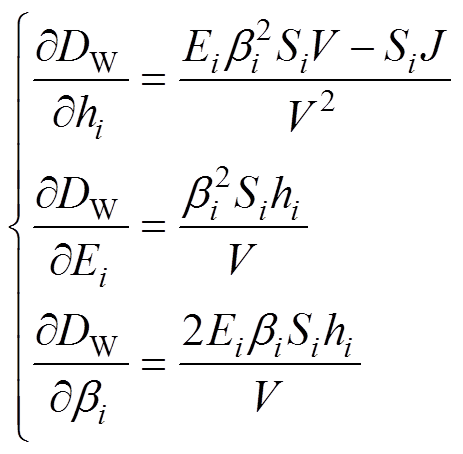

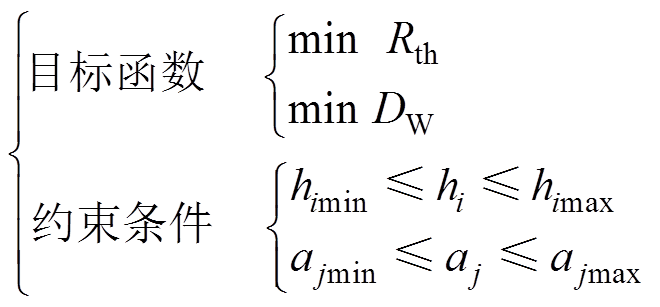

根据式(20),可知DW对各层高度、杨氏模量、CTE的灵敏度分别为

(21)

(21) DW对封装结构和封装材料的灵敏度分析结果如图14所示。除DBC陶瓷层外,DW随其他各层高度的增加而增加。增加材料的杨氏模量也会增加DW,且DW对DBC金属层的杨氏模量更为敏感。增加各层材料的CTE也会增加DW,且DW对DBC陶瓷层的CTE更为敏感。

图14 DW对封装结构和封装材料的灵敏度分析结果

Fig.14 Sensitivity of DW to packaging structure and materials

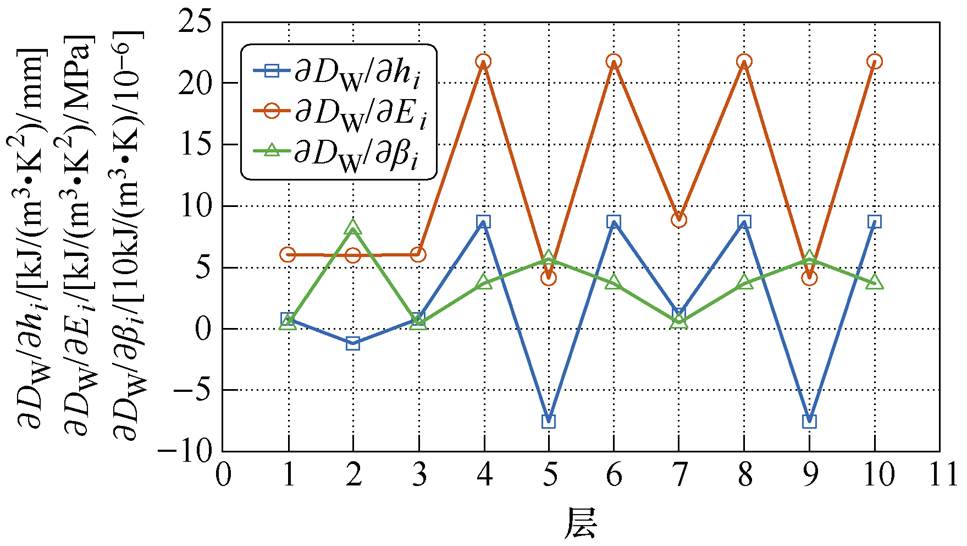

如2.1和2.2小节所分析,为降低Rth,需采用小而薄的封装结构,来增强散热。然而,为降低DW,却需要采用宽而厚的封装结构,来增加模块体积。根据式(2)和式(20),部分层厚度对模块性能的影响如图15所示。除DBC金属层厚度h8之外,DBC陶瓷层、焊料层和垫高的厚度(h5、h7和h2)均无法同时使Rth和DW最小。显然,在双面散热功率模块的优化设计过程中,热阻和应力之间存在折中。

图15 层厚对双面散热功率模块Rth和DW的影响规律

Fig.15 Principles of Rth and DW influenced by the layer height of double-sided power module

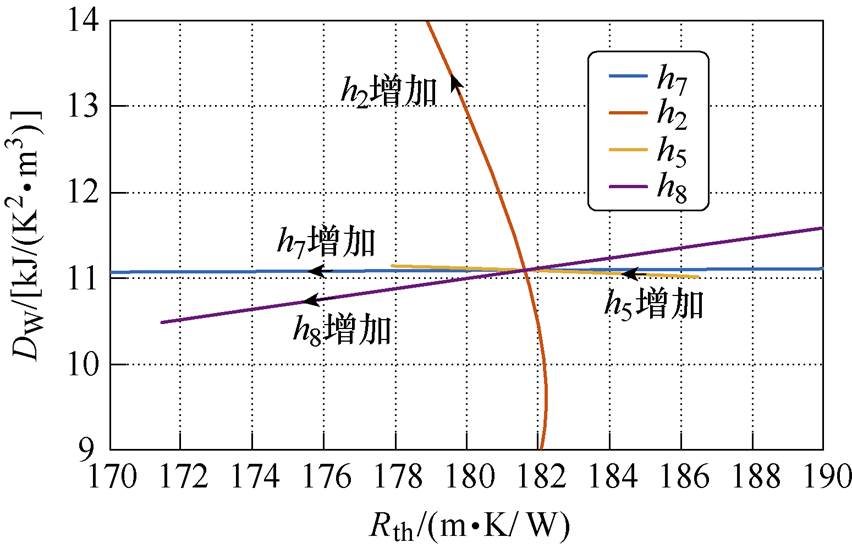

为了协调双面散热功率模块的热-力性能,提出多目标协同设计模型

(22)

(22)式中,himin、himax、ajmin和ajmax为制造工艺所决定的优化边界,见表3。

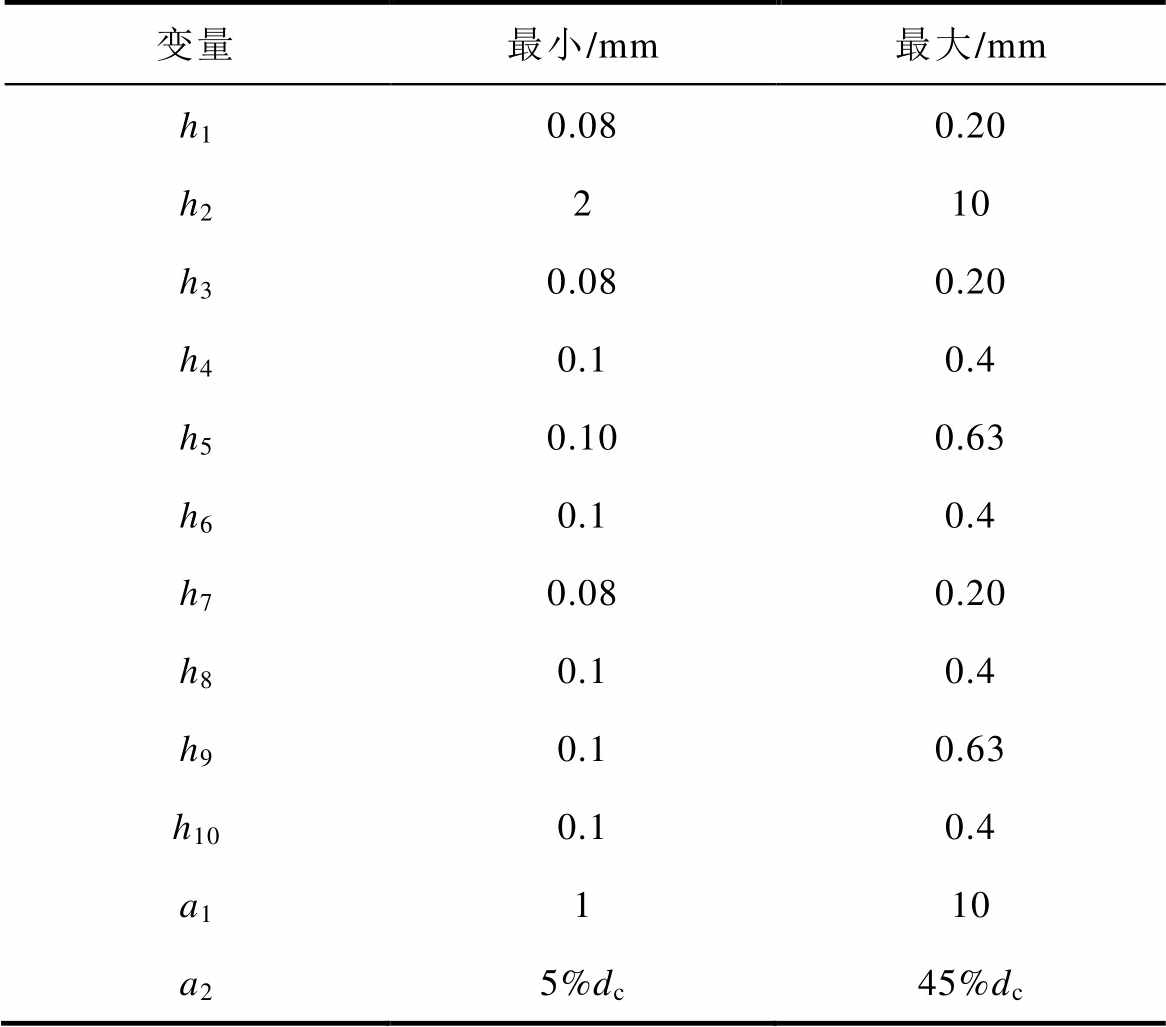

表3 双面散热功率模块的设计边界

Tab.3 Design limitations of double-sided power module

变量最小/mm最大/mm h10.080.20 h2210 h30.080.20 h40.10.4 h50.100.63 h60.10.4 h70.080.20 h80.10.4 h90.10.63 h100.10.4 a1110 a25%dc45%dc

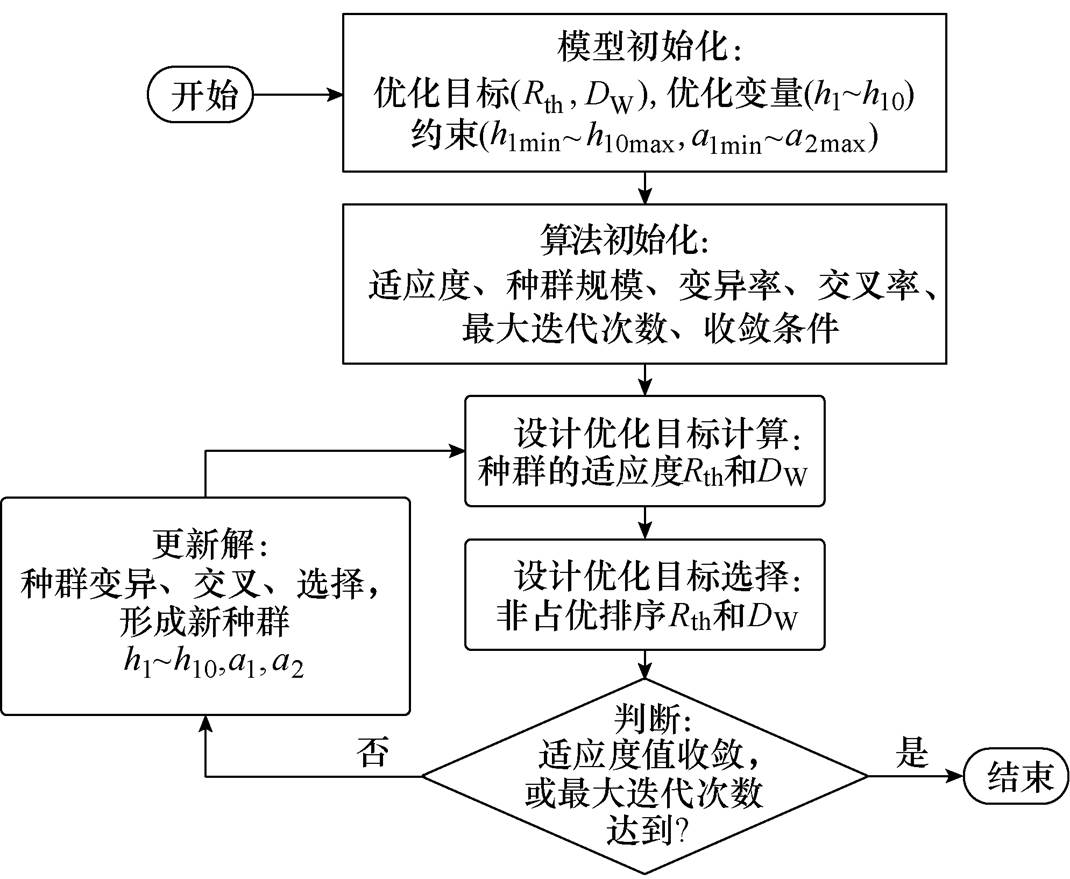

式(22)所示多目标优化模型是一个多变量、多约束、强非线性的数学问题,无法获得其解析解。本文采用非占优排序遗传算法求解该问题,算法的流程如图16所示。种群规模和最大迭代次数设置为300和500,突变率和交叉率分别为0.3和0.1。

图16 双面散热功率模块热-力协同优化求解算法

Fig.16 Algorithm for thermo-mechanical co-design of double-sided cooling power module

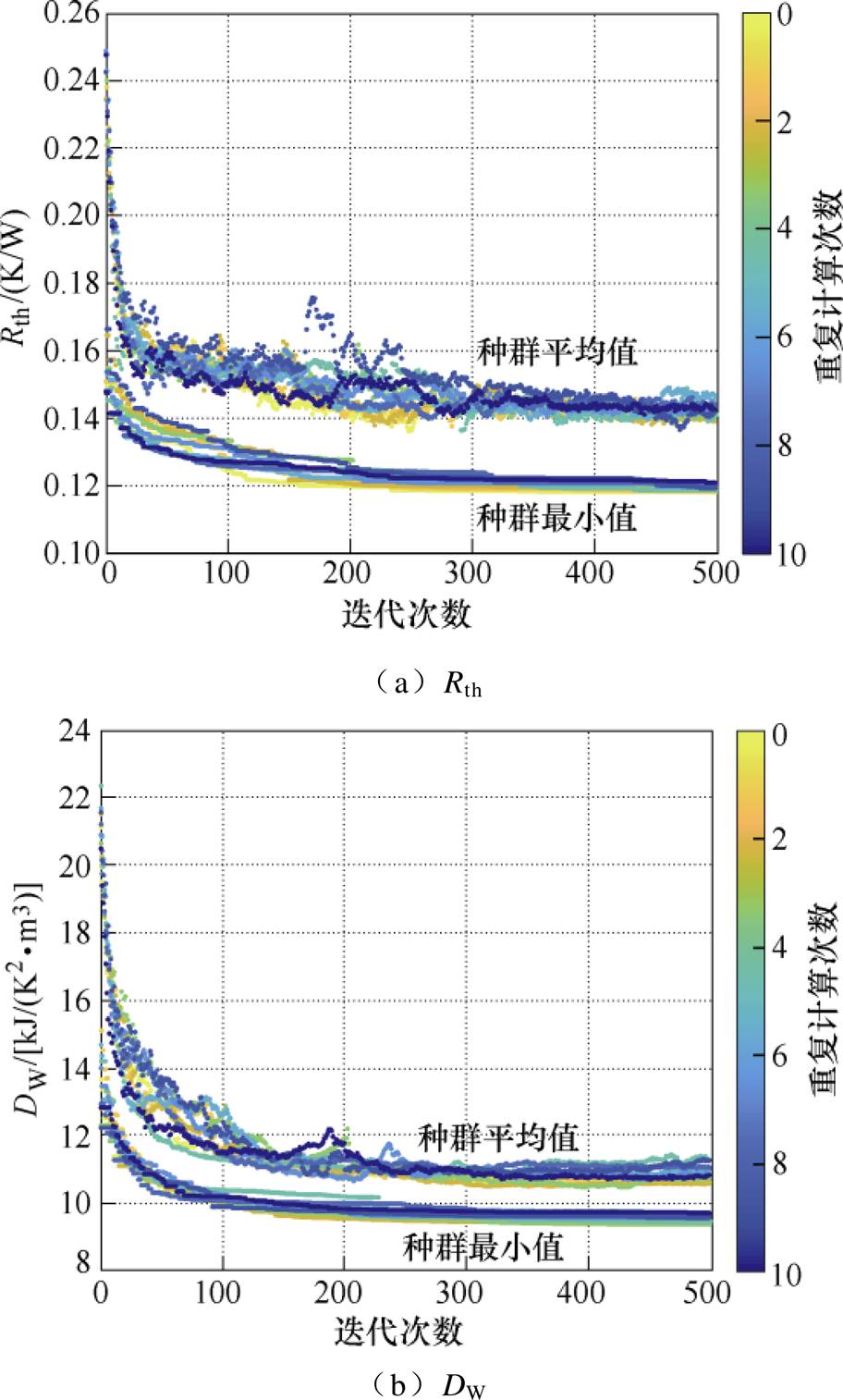

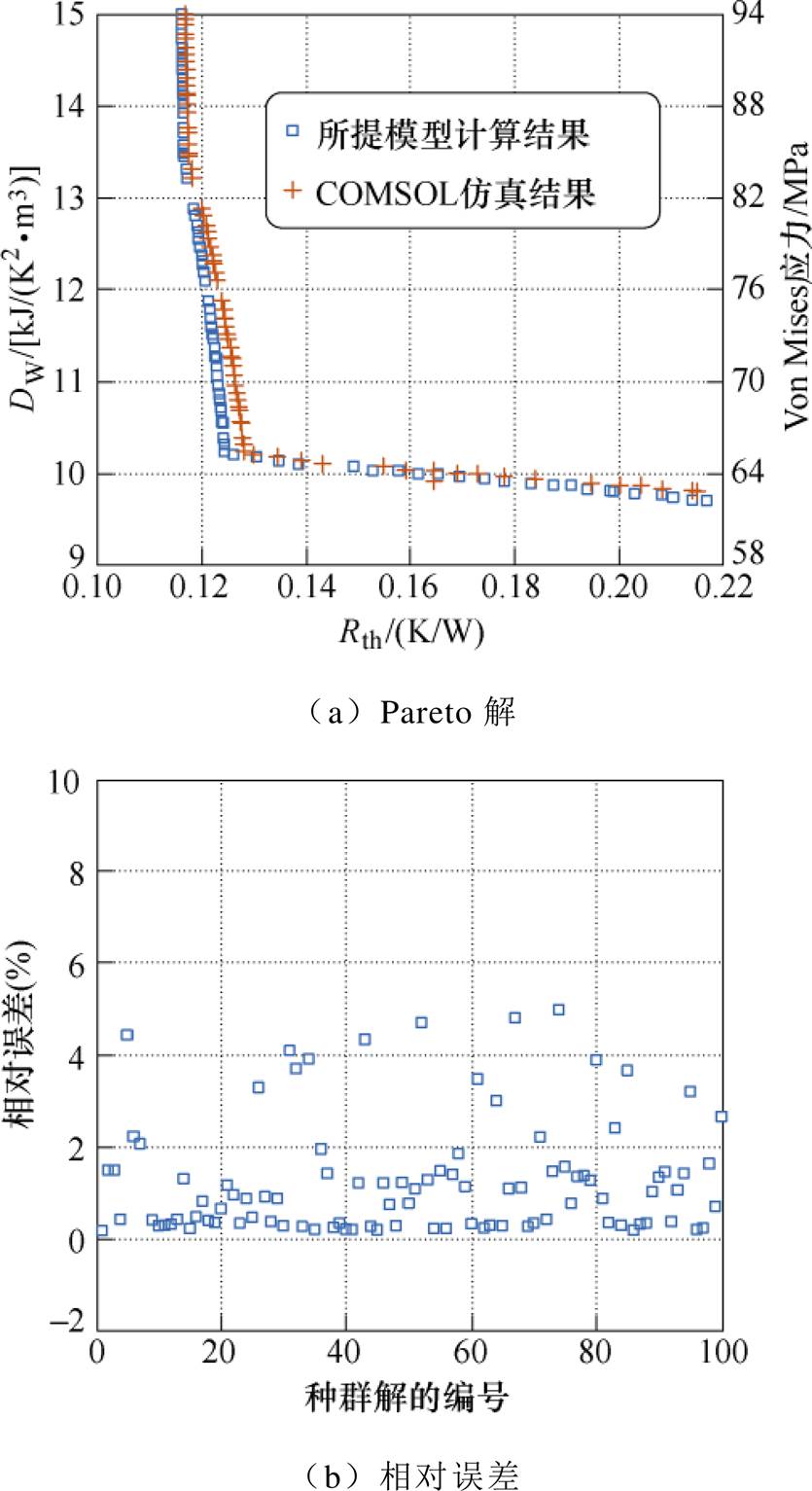

根据表1~表3,采用图16所示算法,求解双面散热功率模块的热-力协同优化问题。独立执行算法10次,其收敛过程如图17所示。可见,由于合适的种群规模和迭代次数,经过400次迭代后,热学指标和力学指标几乎同时收敛。且算法具有较好的一致性,10次独立运行得到几乎相同的结果。

图17 热-力协同优化设计求解算法的收敛性验证

Fig.17 Convergence of thermo-mechanical co-design algorithm and solution

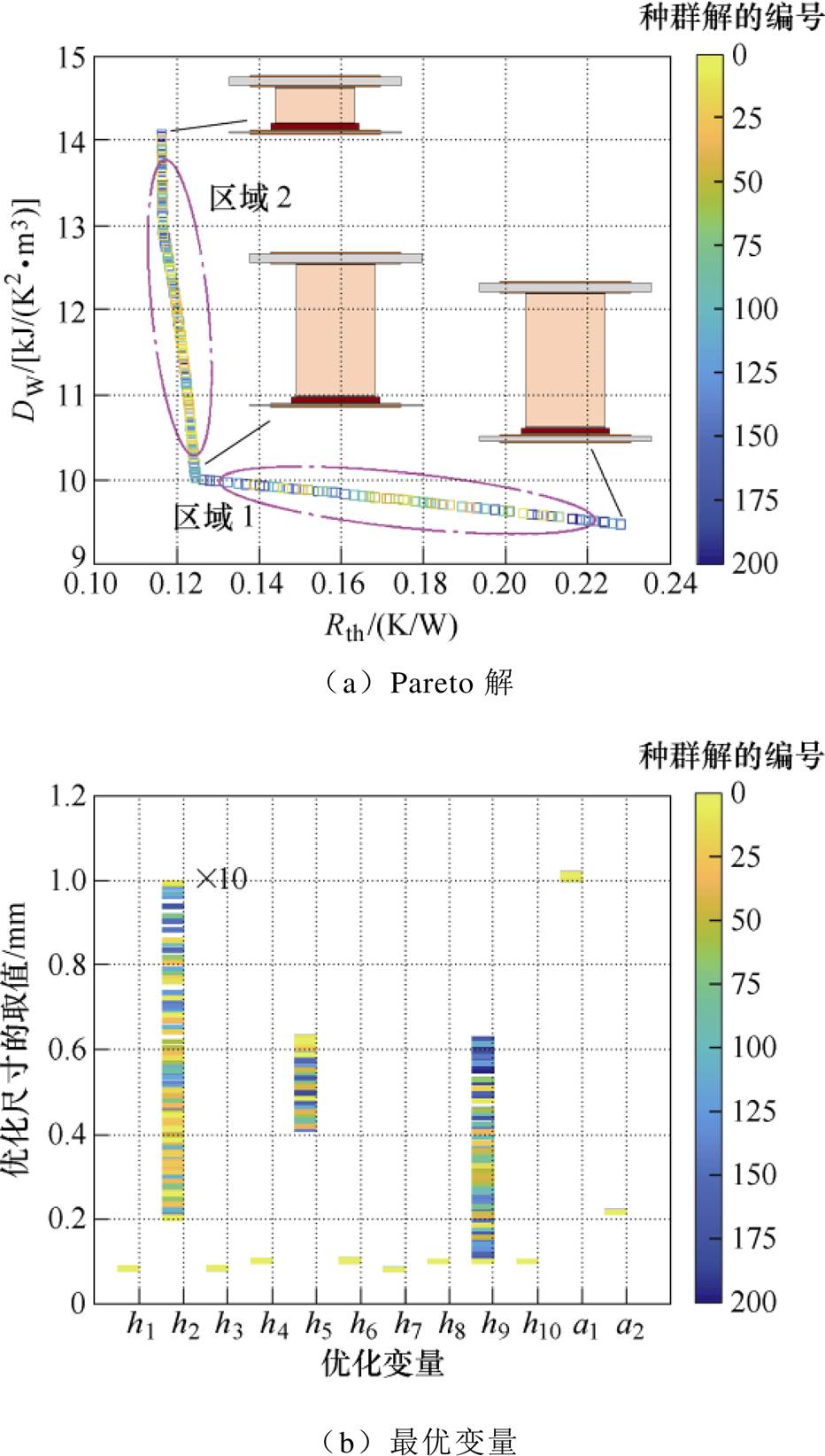

计算得到的Pareto解如图18所示。垫高和陶瓷层的高度(h2、h5和h9)以及宽度a1,是协调Rth和DW性能的主要因素。此外,在优化结果中,由于双面散热功率模块在垂直方向上结构的不对称,使得顶面和底面的DBC厚度并不相同。Pareto解包括两个区域,在区域1中,底面DBC陶瓷层的厚度是调节热阻的主要因素;在区域2中,垫高的厚度是调节机械应力的主要因素。

图18 双面散热功率模块多目标协同设计的求解结果

Fig.18 Solution result of multi-objective co-design of double-sided cooling power module

基于前述优化设计得到的尺寸数据,采用多物理分析工具COMSOL验证模型的正确性。基于有限元分析方法,可以得到功率模块的热-力耦合分析结果,得到功率模块的热阻和机械应力。多物理分析的仿真结果与式(22)优化模型的计算结果对比,如图19所示。可见,理论模型计算得到的优化目标与多物理场仿真得到的结果基本一致,相对误差在5%以内。因此,在多物理分析的保证下,所提的多目标优化模型,能够有效地指导双面散热功率模块的热-力协同设计。

双面散热功率模块的热-力性能主要依赖于封装的结构尺寸和材料属性。这里,进一步讨论不同材料对功率模块协同优化设计的影响。

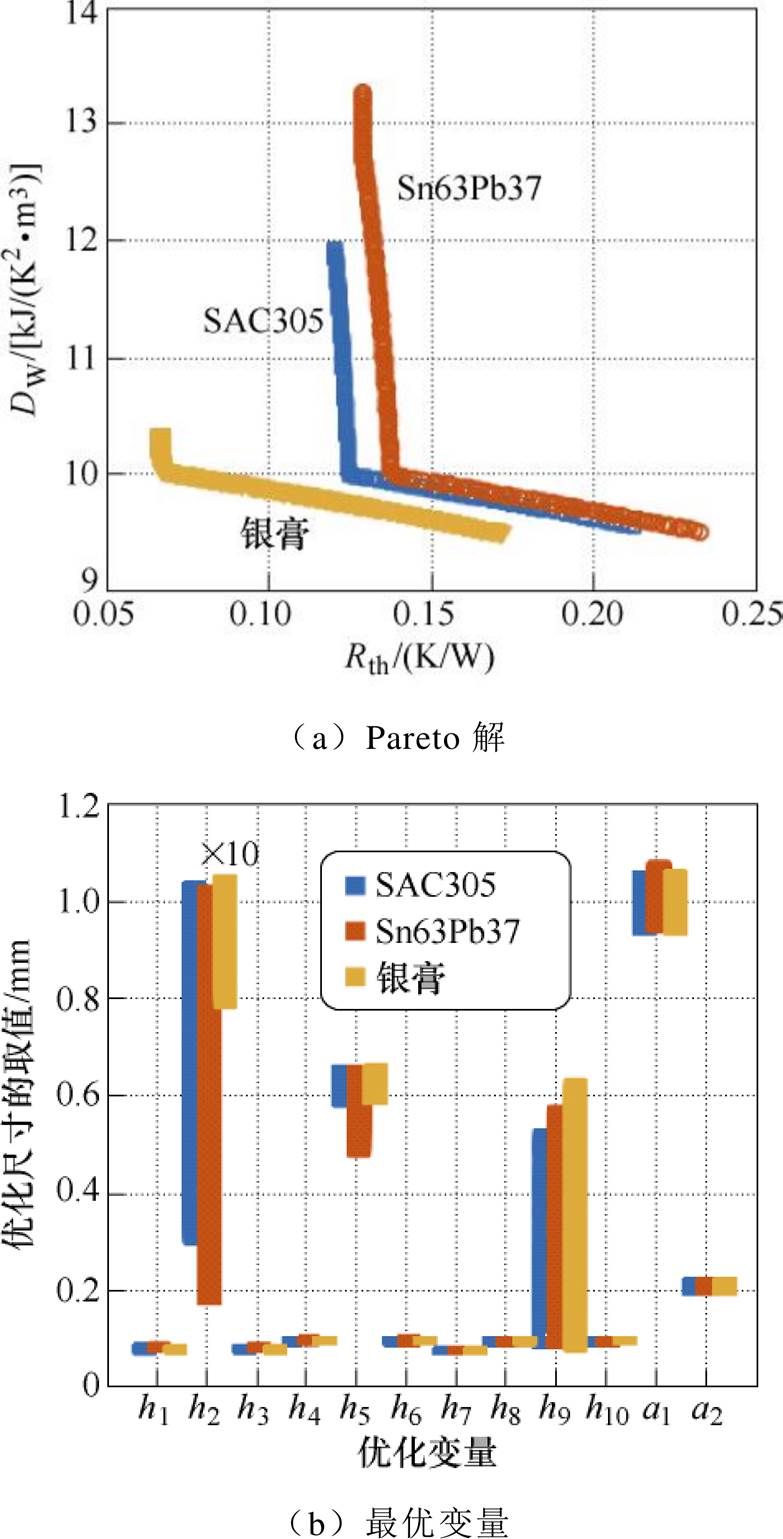

考虑不同焊层材料的影响,模型的优化设计结果如图20所示。与SAC305或Sn63Pb37合金相比,银膏可以降低双面散热功率模块46%的热阻。采用银膏可以降低封装热阻和机械应力,提高功率模块的寿命。

图19 多目标优化模型与多物理耦合分析的结果比较

Fig.19 Results comparison of multi-objective optimum model and multi-physics analysis

图20 焊料对封装优化设计结果的影响

Fig.20 Optimal design results influenced by solders

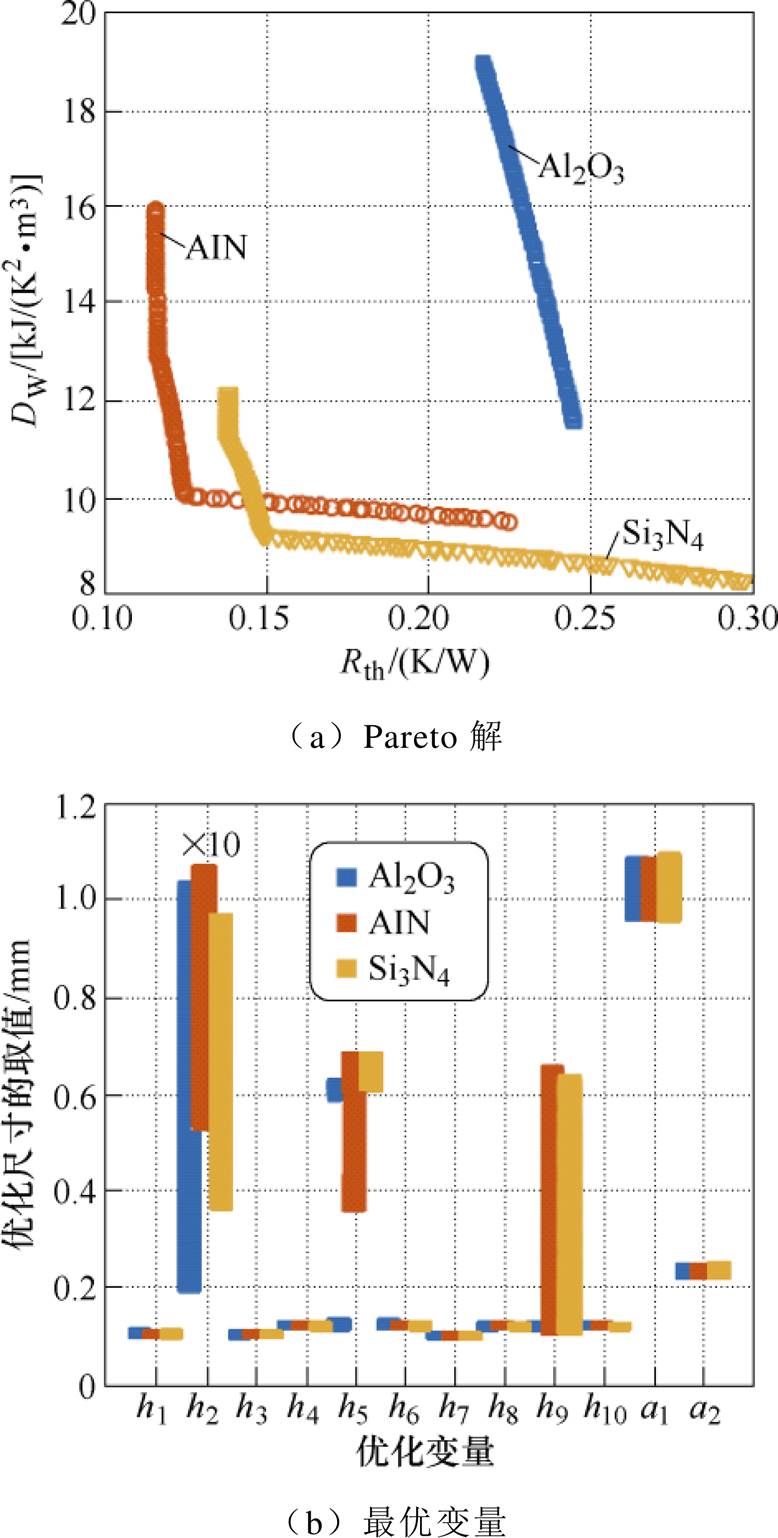

考虑不同陶瓷材料的影响,模型的优化设计结果如图21所示。可见,采用AlN可以获得较低的热阻,而采用Si3N4可以获得更低的机械应力。与Al2O3相比,它们都可以提升模块的热-力性能。相对于AlN衬底,采用Si3N4双面散热功率模块的机械应力降低了8%,但是热阻增加了21%。

图21 陶瓷对封装优化设计结果的影响

Fig.21 Optimal design results influenced by ceramics

AlN具有较好的导热性,有助于降低热阻,并且成本较Si3N4更低,因而厂家更多推出AlN DBC的产品;然而AlN DBC的高温可靠性较差,抗弯强度较之氮化硅基板差距较大,可以预见的是在未来产业链更加成熟时,Si3N4将会是一种更好的选择。

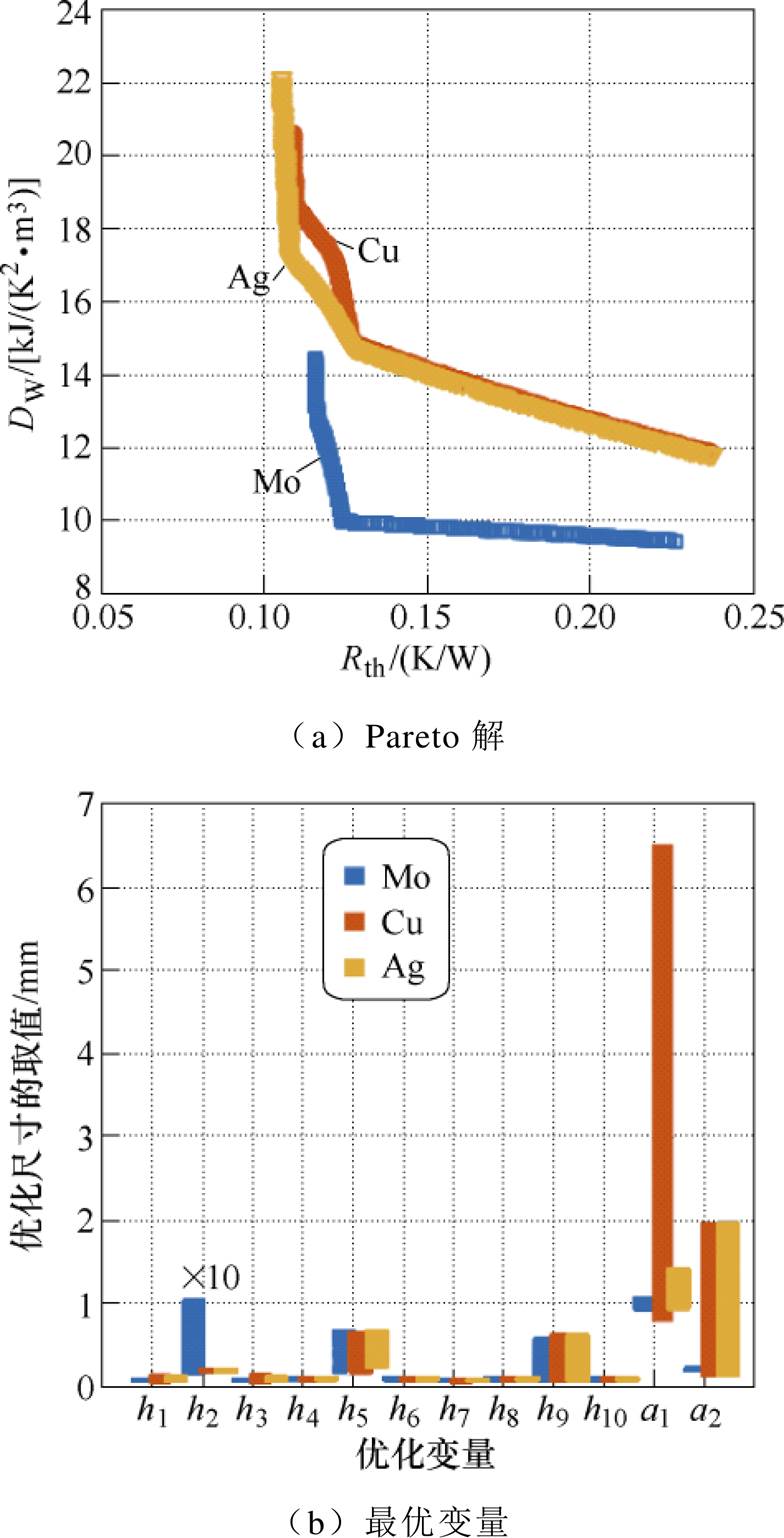

考虑不同垫高金属材料的影响,模型的优化设计结果如图22所示。采用铜和银垫高材料,优化设计结果的热-力性能基本相同。与钼相比,铜和银具有较高的导热系数。然而,在使用钼作为垫高材料时,其热阻牺牲不到10%,却能使功率模块的机械应力降低18%以上。

钼因为热膨胀系数小,具有降低热应力的效果,钼垫片的可焊性也可通过镀镍解决。所以,最近几年各厂家已经推出了钼垫片的双面散热模块(如英飞凌、中车等)。但是其导热率较差,在选择时应综合考虑双面散热模块的尺寸和多芯片并联热设计,平衡导热和机械应力的关系。

图22 垫高材料对封装优化设计结果的影响

Fig.22 Optimal design results influenced by spacer materials

通过图22可以看出,在考虑的尺寸范围内,金属钼作为垫高材料的优势是极为明显的。

综上所述,双面散热功率模块的封装设计过程中,热阻和机械应力之间存在着明显的折中。为了协调功率模块的热-力性能,推荐的封装材料:DBC陶瓷AlN或Si3N4、银膏焊料和钼金属垫高。此外,在模块设计过程中,还可以根据Pareto解,定制化设计功率模块的截面尺寸。

双面散热功率模块是车用电机控制器的发展趋势。然而,现有双面散热功率模块存在明显的欠优化问题,其设计缺乏理论模型表征,也尚未建立起热-力协同的优化设计方法。从热阻和应力的角度,本文建立了双面散热功率模块热学和力学性能的表征模型,提出了热-力协同的多目标优化设计模型,提升功率模块的功率循环寿命和温度循环寿命。针对所提多目标优化设计问题的特点,提出了一种基于非占优排序遗传算法的进化求解算法。此外,还对比研究了封装材料对封装结构优化设计结果的影响。可以得到如下结论:

1)相对于传统单面散热功率模块,双面散热功率模块能够减小寄生参数,降低热阻,改善功率模块的寿命,是下一代车用电机控制器的关键核心部件。传统双面散热功率模块缺乏设计指导,有待进一步的深入研究。

2)双面散热功率模块的垫高层及其焊料层热阻较大,是制约功率模块热阻降低的技术瓶颈。模块DBC金属层和焊料层的总应变能密度较大,是限制机械应力降低的技术关键。

3)双面散热功率模块在热学和力学性能之间存在明显的折中,所提多目标优化设计方法及其求解算法,从Pareto解的角度,能给出有效改善功率模块热-力性能的优化设计方案。

4)封装材料属性对于优化设计结果具有明显的影响。银膏焊料、AlN或Si3N4陶瓷材料、钼垫高等材料是双面散热功率模块的推荐材料,有利于提升功率模块的综合性能。此外,还可根据Pareto最优解,定制化设计功率模块的尺寸,灵活满足多样化的应用需求。

参考文献

[1] 王学梅. 宽禁带碳化硅功率器件在电动汽车中的研究与应用[J]. 中国电机工程学报, 2014, 34(3): 371- 379.

Wang Xuemei. Researches and applications of wide bandgap SiC power devices in electric vehicles[J]. Proceedings of the CSEE, 2014, 34(3): 371-379.

[2] Yole Développement. EV-HEV market and techno- logy trends [EB/OL]. www.psma.com, 2015.

[3] Hirschmann D, Tissen D, Schroder S, et al. Reliability prediction for inverters in hybrid elec- trical vehicles[J]. IEEE Transactions on Power Electronics, 2007, 22(6): 2511-2517.

[4] Seal S, Mantooth H A. High performance silicon carbide power packaging—past trends, present prac- tices, and future directions[J]. Energies, 2017, 10(3): 1-30.

[5] 王莉娜, 邓洁, 杨军一, 等. Si和SiC功率器件结温提取技术现状及展望[J]. 电工技术学报, 2019, 34(4): 703-716.

Wang Lina, Deng Jie, Yang Junyi, et al. Junction temperature extraction methods for Si and SiC power devices-a review and possible alternatives[J]. Transactions of China Electrotechnical Society, 2019, 34(4): 703-716.

[6] 王晓远, 杜静娟. CFD分析车用电机螺旋水路的散热特性[J]. 电工技术学报, 2018, 33(4): 955-963.

Wang Xiaoyuan, Du Jingjuan. CFD analysis of heat transfer characterization in spiral channel cooling for permanent magnet electric machine in EVs[J]. Transactions of China Electrotechnical Society, 2018, 33(4): 955-963.

[7] Zhang Hui, Ang S S, Mantooth H A, et al. A high temperature, double-sided cooling SiC power electro- nics module[C]//2013 IEEE Energy Conversion Con- gress and Exposition, Denver, Colorado, 2013: 2877- 2883.

[8] Zhu Nan, Mantooth H A, Xu Dehong, et al. A solution to press-pack packaging of SiC MOSFETs[J]. IEEE Transactions on Industrial Electronics, 2017, 64(10): 8224-8234.

[9] Gonzalez J O, Alatise O, Aliyu A M, et al. Evaluation of SiC schottky diodes using pressure contacts[J]. IEEE Transactions on Industrial Electronics, 2017, 64(10): 8213-8223.

[10] Kicin S, Laitinen M, Haederli C, et al. Low-voltage AC drive based on double-sided cooled IGBT press- pack modules[J]. IEEE Transactions on Industry Applications, 2012, 48(6): 2140-2146.

[11] Ning Puqi, Liang Zhenxian, Wang Fred. Power module and cooling system thermal performance evaluation for HEV application[J]. IEEE Journal of Emerging and Selected Topics in Power Electronics, 2014, 2(3): 487-495.

[12] Liang Zhenxian, Ning Puqi, Wang Fred. Deve- lopment of advanced all-SiC power modules[J]. IEEE Transactions on Power Electronics, 2014, 29(5): 2289-2295.

[13] Li Shengnan, Tolbert L M, Wang Fred, et al. Stray inductance reduction of commutation loop in the P-cell and N-cell-based IGBT phase leg module[J]. IEEE Transactions on Power Electronics, 2014, 29(7): 3616-3624.

[14] Yang Fei, Wang Zhiqiang, Liang Zhenxian, et al. Electrical performance advancement in SiC power module package design with kelvin drain connection and low parasitic inductance[J]. IEEE Journal of Emerging and Selected Topics in Power Electronics, 2019, 7(1): 84-98.

[15] Yin Liang, Kapusta C, Gowda A, et al. A wire- bondless packaging platform for silicon carbide power semiconductor devices[J]. Journal of Elec- tronic Packaging, 2018, 140(3): 031009-1-8.

[16] Vagnon E, Jeannin P O, Crebier J C, et al. A bus- bar-like power module based on three-dimensional power-chip-on-chip hybrid integration[J]. IEEE Transactions on Industry Applications, 2010, 46(5): 2046-2055.

[17] Regnat G, Jeannin P O, Frey D, et al. Optimized power modules for silicon carbide MOSFET[J]. IEEE Transactions on Industry Applications, 2018, 54(2): 1634-1644.

[18] Zhao Xin, Gao Bo, Zhang Liqi, et al. Performance optimization of a 1.2kV SiC high density half bridge power module in 3D package[C]//2018 IEEE Applied Power Electronics Conference and Exposition (APEC), San Antonio, USA, 2018: 1266-1271.

[19] Lasserre P, Lambert D, Castellazzi A. Integrated bi-directional SiC MOSFET power switches for efficient, power dense and reliable matrix converter assembly[C]//2016 IEEE 4th Workshop on Wide Bandgap Power Devices and Applications (WiPDA), Fayetteville, Argentina, 2016: 188-193.

[20] Wang Meiyu, Mei Yunhui, Li Xin, et al. Pressureless silver sintering on nickel for power module pack- aging[J]. IEEE Transactions on Power Electronics, 2019, 34(8): 7121-7125.

[21] Mei Yunhui, Lian Jiaoyuan, Chen Xu, et al. Thermo- mechanical reliability of double-sided IGBT asse- mbly bonded by sintered nanosilver[J]. IEEE Transactions on Device and Materials Reliability, 2014, 14(1): 194-202.

[22] Sienski K, Eden R, Schaefer D. 3-D electronic interconnect packaging[C]//1996 IEEE Aerospace Applications Conference Proceedings, Aspen, Colo- rado, USA, 1996: 363-373.

[23] Tanisawa H, Kato F, Koui K, et al. Transient thermal characteristics of high-temperature SiC power module enhanced with Al-bump technology[J]. Japanese Journal of Applied Physics, 2018, 57: 04FR10-1-5.

[24] Matsushita A, Saito R, Tokuyama T, et al. An experimental study on the thermal performance of double-side direct-cooling power module structure[C]// IEEE International Exhibition and Conference for Power Electronics, Intelligent Motion, Renewable Energy and Energy Management, Nuremberg, Germany, 2016: 1-5.

[25] Aranzabal I, Alegria I M, Delmonte N, et al. Comparison of the heat transfer capabilities of conventional single-phase and two-phase cooling systems for electric vehicle IGBT power module[J]. IEEE Transactions on Power Electronics, 2019, 34(5): 4185-4194.

[26] Buttay C, Rashid J, Johnson C M, et al. High performance cooling system for automotive inver- ters[C]//2007 European Conference on Power Elec- tronics and Applications, Aalborg, 2007: 1-9.

[27] Woo D R M, Hwang H Y, Jerry A J L, et al. Miniaturized double side cooling packaging for high power 3 phase SiC inverter module with junction temperature over 220℃[C]//IEEE 66th Electronic Components and Technology Conference (ECTC), Las Vegas, Nevada, 2016: 1190-1196.

[28] Dwarakanath S, Raj P M, Smet V, et al. High- temperature and moisture-ageing reliability of high- density power packages for electric vehicles[C]// IEEE Electronic Components and Technology Con- ference, San Diego, California, 2018: 179-184.

[29] Grassmann A, Geitner O, Hable W, et al. Double sided cooled module concept for high power density in HEV applications[C]//Proceedings of PCIM Europe 2015; International Exhibition and Conference for Power Electronics, Intelligent Motion, Renewable Energy and Energy Management, Nuremberg, Ger- many, 2015: 1-7.

[30] Solomona A K, Skuriat R, Castellazzi A, et al. Modular integration of a matrix converter[J]. IEEJ Transactions on Electrical and Electronic Engin- eering, 2016, 11(1): 103-111.

[31] Marbut C J, Montazeri M, Huitink D R. Rapid solder interconnect fatigue life test methodology for predicting thermomechanical reliability[J]. IEEE Transactions on Device and Materials Reliability, 2018, 18(3): 412-421.

[32] Evans T M, Le Quang, Mukherjee S, et al. Power- Synth: A power module layout generation tool[J]. IEEE Transactions on Power Electronics, 2019, 34(6): 5063- 5078.

[33] Ji Bing, Song Xueduan, Sciberras E, et al. Multi objective design optimization of IGBT power modules considering power cycling and thermal cycling[J]. IEEE Transactions on Power Electronics, 2015, 30(5): 2493-2504.

[34] Dragicevic T, Wheeler P, Blaabjerg F. Artificial intelligence aided automated design for reliability of power electronic systems[J]. IEEE Transactions on Power Electronics, 2019, 34(8): 7161-7171.

[35] Bindra A, Mantooth A. Modern tool limitations in design automation: advancing automation in design tools is gathering momentum[J]. IEEE Power Elec- tronics Magazine, 2019, 6(1): 28-33.

[36] Li Hui, Liao Xinglin, Zeng Zheng, et al. Thermal coupling analysis in a multichip paralleled IGBT module for a DFIG wind turbine power converter[J]. IEEE Transactions on Energy Conversion, 2017, 32(1): 80-90.

[37] Yole Développement. Infineon FF400R07A01E3[EB/OL]. www.systemplus.fr, 2018.

[38] Infineon. FF400R07A01E3_S6 datasheet[EB/OL]. www.infineon.com, 2018.

[39] 王学梅, 张波, 吴海平. 基于失效物理的功率器件疲劳失效机理[J]. 电工技术学报, 2019, 34(4): 717-727.

Wang Xuemei, Zhang Bo, Wu Haiping, et al. A review of fatigue mechanism of power devices based on physics-of-failure[J]. Transactions of China Elec- trotechnical Society, 2019, 34(4): 717-727.

[40] 蔡杰, 周雒维, 彭英舟, 等. 一种IGBT模块端口等效耦合热阻抗的离散化方波提取法[J]. 电工技术学报, 2018, 33(7): 1440-1449.

Cai Jie, Zhou Luowei, Peng Yingzhou, et al. A discrete square wave extraction method for the port equivalent coupled thermal impedance of IGBT modules[J]. Transactions of China Electrotechnical Society, 2018, 33(7): 1440-1449.

[41] Hanif A, Yu Yuechuan, Devoto D, et al. A com- prehensive review toward the state-of-the-art in failure and lifetime predictions of power electronic devices[J]. IEEE Transactions on Power Electronics, 2019, 34(5): 4729-4746.

[42] Hu Borong, Gonzalez J O, Ran Li, et al. Failure and reliability analysis of a SiC power module based on stress comparison to a Si device[J]. IEEE Transa- ctions on Device and Materials Reliability, 2017, 17(4): 727-737.

[43] Ciappa M. Selected failure mechanisms of modern power modules[J]. Microelectronics Reliability, 2002, 42(4-5): 653-667.

[44] 李亚萍, 周雒维, 孙鹏菊, 等. 基于特定集电极电流下饱和压降的IGBT模块老化失效状态监测方法[J]. 电工技术学报, 2018, 33(14): 3202-3212.

Li Yaping, Zhou Luowei, Sun Pengju, et al. Con- dition monitoring for IGBT module aging failure on VCE(on) under certain IC conditions[J]. Transactions of China Electrotechnical Society, 2018, 33(14): 3202- 3212.

Thermo-Mechanical Co-Design of Double Sided Cooling Power Module for Electric Vehicle Application

Abstract The double-sided cooling (DSC) packaging remarkably reduces the junction-case thermal resistance and interconnection electrical parasitic of the power module, which is recommended as the foundation of next-generation power control unit of the electric vehicle. However, some technical obstacles should be addressed for the emerging DSC power module. As far as now, the thermo-mechanical interaction mechanism in the DSC power module is not clear. Besides, the multi-physics-oriented co-design methodology of the DSC power module is not available. In this paper, to overcome the tradeoff between thermal resistance and mechanical stress, a multi-objective co-design method is proposed for the DSC power module. The mathematical models are proposed to characterize the thermal and mechanical properties of the DSC power module. In addition, how the material properties and packaging sizes influence the specifications of the DSC power module is insightfully investigated. The finite element analysis (FEA) simulation tool is employed to confirm the proposed models. Besides, a multi-objective optimization model is proposed to coordinately improve the thermo-mechanical performances of the DSC power module, and it is solved by the non-dominated sorting genetic algorithm II (NSGA-II). Finally, based on the proposed multi-objective co-design method, the influence of packaging materials on the optimization results is comparably investigated.

keywords:Power module, double-sided cooling, multi-objective optimization, thermal- mechanical co-design

DOI: 10.19595/j.cnki.1000-6753.tces.190765

中图分类号:TM23

曾 正 男,1986年生,博士,副教授,研究方向为新型电力电子器件封装集成与应用。E-mail: zengerzheng@126.com(通信作者)

欧开鸿 男,1994年生,硕士研究生,研究方向为新型电力电子器件封装集成与应用。E-mail: 20143868@cqu.edu.cn

国家重点研发计划专项资助项目(2017YFB0102303)。

收稿日期 2019-06-24

改稿日期 2019-11-16

(编辑 崔文静)