(1)

(1)摘要 针对直驱XY平台在加工高进给率或存在尖角的轮廓时精度较差这一问题,该文提出一种精密轮廓跟踪控制方法。首先,利用参考轮廓和当前位置信息构造关于轮廓误差的代价函数,采用牛顿极值搜索算法进行动态轮廓误差估计(CEE)。然后,对轮廓误差进行迭代学习控制(ILC),并将ILC的结果用于调整参考轮廓,形成修正参考轮廓,以获得更好的跟踪性能,从而改善轮廓精度。接着,利用互补滑模控制器(CSMC)抑制系统中参数变化、外部扰动、非线性摩擦等不确定性因素的影响,提高单轴的鲁棒性能和跟踪性能。最后,系统实验结果表明,该控制方法能够明显地提高系统的控制性能,减小系统的轮廓误差,进而改进直驱XY平台伺服系统的高精度轮廓加工性能。

关键词:直驱XY平台 轮廓误差估计 迭代学习控制 轮廓跟踪控制

随着技术的高速发展,直驱XY平台伺服系统已经广泛用于计算机零件加工、半导体制造系统、检测装置等高速度、高精度的精密制造业[1-2]。直驱XY平台伺服系统采用两台永磁直线同步电机(Permanent Magnet Linear Synchronous Motor, PMLSM)驱动,由于两轴之间运动不协调而产生的轮廓误差成为评估实际加工操作的关键指标[3-4]。因此必须建立精确的轮廓误差估计(Contouring Error Estimation, CEE)模型并进行轮廓误差控制,以满足直驱XY平台伺服系统的轮廓控制要求。

为实现轮廓加工需求,文献[5]通过设计自适应鲁棒控制器降低单轴的跟踪误差,达到减小轮廓误差的目的。但降低跟踪误差并不一定会使轮廓误差减少。为了进一步减小轮廓误差,交叉耦合控制(Cross-Coupled Control, CCC)被广泛应用于多轴运动控制中。文献[6]的CCC方法中,参考轮廓简化为切线或圆形并利用每个轴的跟踪误差对轮廓误差进行估计。然而在高进给率和存在尖角的情况下,这种近似方法将会导致轮廓精度的下降。文献[7]提出了一种全局任务坐标系的控制方法,在高进给率和存在尖角的情况下能够建立精确的轮廓误差,但对于复杂轮廓难以适用。文献[8]提出了一种基于牛顿法的动态CEE来搜索轮廓误差点,对轮廓误差进行精确估计,但对轮廓误差进行控制也十分重要。文献[9]提出了一种交叉耦合迭代学习控制(Cross- Coupled Iterative Learning Control, CCILC),通过学习轮廓误差的估计值来提高下一次迭代的轮廓精度。然而,如果轮廓误差估计不够准确,则CCILC的稳定性难以保证。文献[10]提出了一种预补偿方法,将轮廓误差输入到参考轮廓后形成修正参考轮廓,从而提高轮廓精度。文献[11]利用互补滑模控制器(Complementary Sliding Mode Controller, CSMC)对系统的不确定性不敏感的特点,减小系统的同步误差。

本文采用牛顿极值搜索算法和迭代学习控制(Iterative Learning Control, ILC)相结合,对轮廓误差进行控制。利用代价函数来描述实际位置和参考轮廓之间的距离,采用牛顿极值搜索算法估计轮廓误差,对高进给率和存在尖角的轮廓利用ILC对估计后的轮廓误差进行控制,并通过迭代学习结果对参考轮廓进行修正,提高了轮廓精度和响应时间;CSMC用于抑制单轴的不确定性,提高各轴的跟踪精度。实验验证了所提出的Newton-ILC能够有效减小系统轮廓误差,满足直驱XY平台高精密加工要求。

直驱XY平台伺服系统由两台PMLSM组成,电磁推力方程和机械运动方程为

(1)

(1) (2)

(2)

式中,Fei为电磁推力;Kfi为电磁推力常数;iqi为q轴电流;vi为动子速度,Mi为动子总质量;Bi为黏滞摩擦因数;Fi为包括系统参数变化、摩擦力等不确定性的扰动;i表示下标x或y。

假设不存在扰动Fi,根据式(1)和式(2)得到理想状态下的动态方程为

(3)

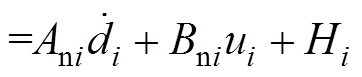

(3)式中,di为动子位置;Ani=-Bi/Mi;Bni=Kfi/Mi;ui=iqi为控制器输出。考虑各种不确定性因素存在时,则

(4)

(4)式中,Cni=-1/Mi; 、

、 和

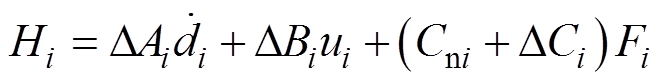

和 为系统参数Mi和Bi所引起的不确定量;Hi为系统不确定性总和,表示为

为系统参数Mi和Bi所引起的不确定量;Hi为系统不确定性总和,表示为

(5)

(5)

假设Hi有界,即 ,

, 为正常数。

为正常数。

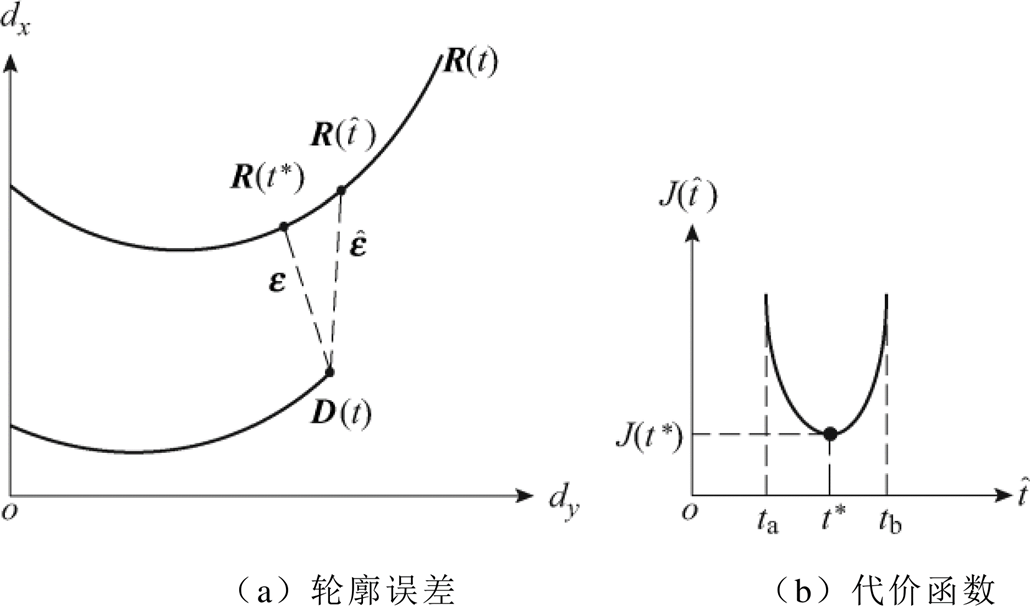

直驱XY平台伺服系统产生的非线性曲线轮廓误差如图1a所示,代价函数如图1b所示。

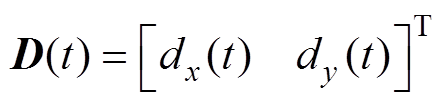

直驱XY平台伺服系统的位置表示为

(6)

(6)式中,t为时间。假设参考轮廓为

(7)

(7)

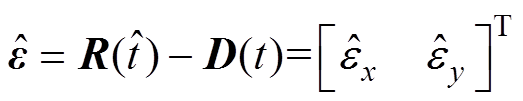

轮廓误差 为系统当前位置到参考轮廓的最短距离,即

为系统当前位置到参考轮廓的最短距离,即

图1 轮廓误差与代价函数

Fig.1 Schematic of contouring error and cost function

(8)

(8)定义代价函数为

(9)

(9)

式中, 为欧几里得范数;

为欧几里得范数; 为

为 的估计值,即

的估计值,即

(10)

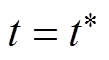

(10)因此,代价函数的最小值与t* 有关。当代价函数达到最小值时,即 ,便可得到系统的轮廓误差

,便可得到系统的轮廓误差 。

。

直驱XY平台伺服系统框图如图2所示。其中, 为低通滤波器,

为低通滤波器, 为学习律增益。

为学习律增益。

图2 直驱XY平台伺服系统框图

Fig.2 Block diagram of direct drive XY table servo system

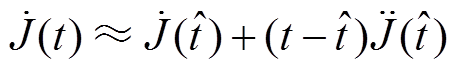

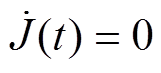

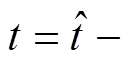

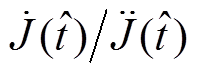

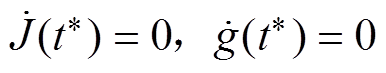

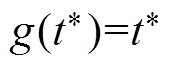

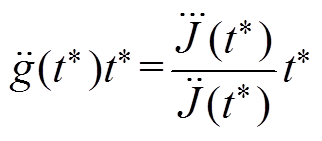

在CEE阶段,采用牛顿极值搜索算法计算代价函数的最小值。将代价函数J进行泰勒级数展开为

(11)

(11)令 ,此时J取最小值,则

,此时J取最小值,则

。

。

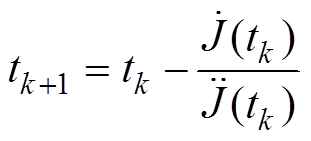

牛顿极值搜索算法的递推公式为

(12)

(12)式中,k为牛顿极值搜索算法的迭代次数。

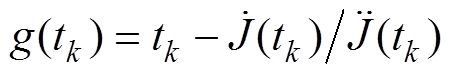

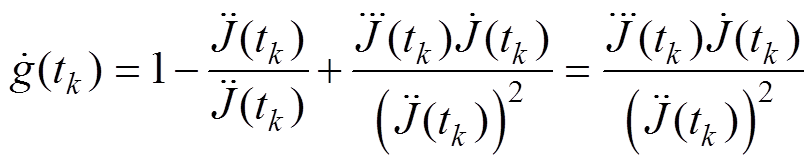

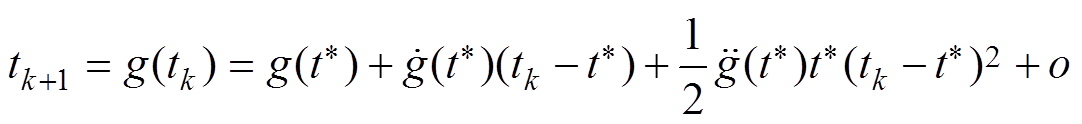

令 ,得

,得

(13)

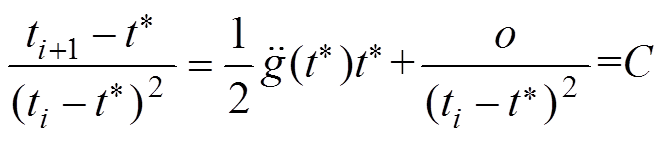

(13)将式(13)进行泰勒级数展开为

(14)

(14)

式中,o为高阶无穷小。因为 以及

以及 ,则根据式(14)得

,则根据式(14)得

(15)

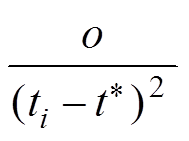

(15)式中, 被忽略;

被忽略; 为有界常数,证明了牛顿极值搜索算法为二阶收敛。因此,基于牛顿极值搜索算法的CEE的收敛性得到保证。

为有界常数,证明了牛顿极值搜索算法为二阶收敛。因此,基于牛顿极值搜索算法的CEE的收敛性得到保证。

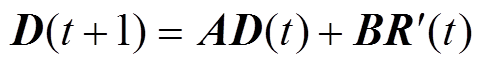

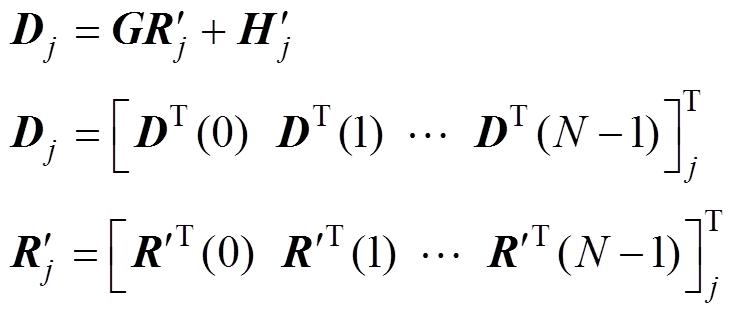

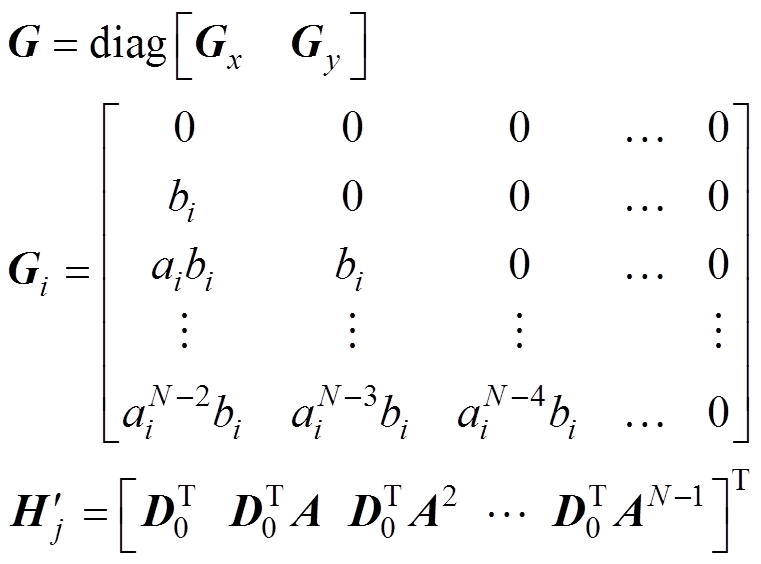

ILC通过学习每次迭代的误差,可以有效地改善系统的控制性能[12]。建立直驱XY平台伺服系统的状态空间方程为

(16)

(16)其中

式中,A、B为状态空间矩阵; 为系统修正参考轮廓。将状态空间方程用提升矩阵形式[13]表示,即

为系统修正参考轮廓。将状态空间方程用提升矩阵形式[13]表示,即

(17)

(17) (18)

(18)

式中,j为迭代次数;N为采样周期;G为Markov参数矩阵;D0为系统的初始位置; 为系统的初始响应。将式(17)代入式(8),得

为系统的初始响应。将式(17)代入式(8),得

(19)

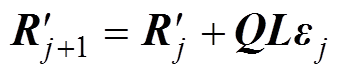

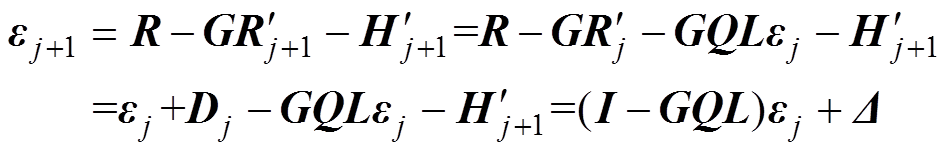

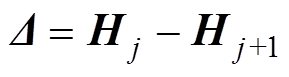

(19)在迭代过程中,参考轮廓R保持不变,设计ILC为

(20)

(20)

根据式(19)和式(20)可得

(21)

(21)式中,I为单位对角矩阵; 为每次迭代之间的误差。

为每次迭代之间的误差。

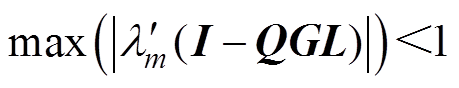

系统渐近收敛的充分必要条件是

(22)

(22)式中, 为谱半径条件。

为谱半径条件。

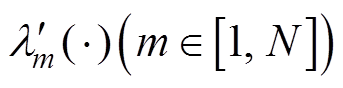

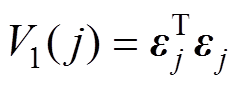

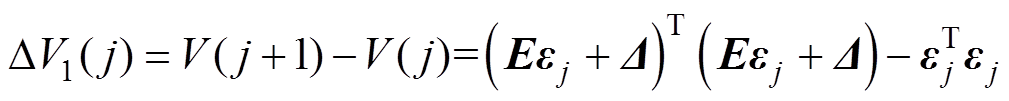

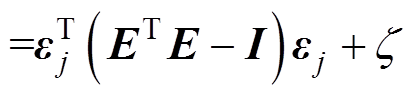

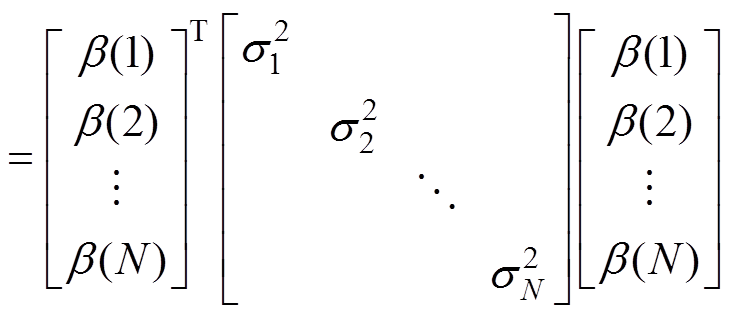

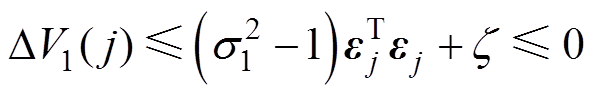

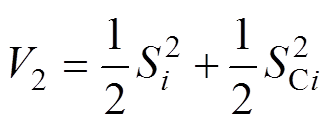

定义Lyapunov函数为

(23)

(23)对V1求导,得

(24)

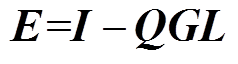

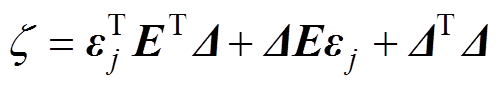

(24)式中, ;

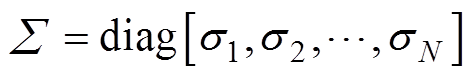

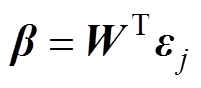

; 。将E进行奇异值分解,得E=UΣWT。其中,U、W为酉矩阵;

。将E进行奇异值分解,得E=UΣWT。其中,U、W为酉矩阵; ,其对角线元素为E的奇异值。令

,其对角线元素为E的奇异值。令 ,得

,得

(25)

(25)式中, 为E的最大奇异值。因此有

为E的最大奇异值。因此有

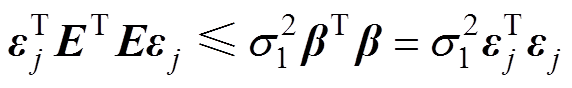

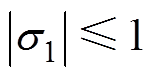

(26)

(26)

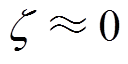

根据式(22),得 。

。 为有界常数,因为迭代过程中产生的误差很小,所以

为有界常数,因为迭代过程中产生的误差很小,所以 ,因此

,因此

,则

,则 (27)

(27)

因此,保证了ILC的稳定性和收敛性。

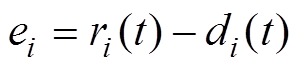

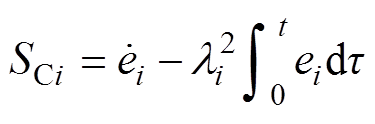

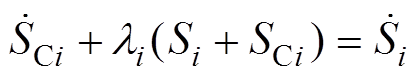

CSMC能够很好地补偿系统中摩擦力、参数变化等不确定性,采用两个滑模面相结合的设计,进一步提高系统的抗扰能力。定义跟踪误差为

(28)

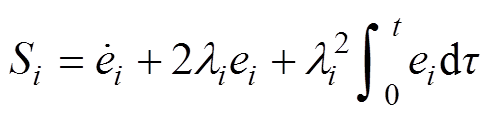

(28)为了满足控制要求,设计广义滑模面 为

为

(29)

(29)

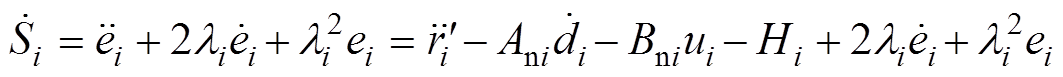

式中, 为正常数。对式(29)求导,并结合式(4)和式(28),得

为正常数。对式(29)求导,并结合式(4)和式(28),得

(30)

(30)设计互补滑模面 为

为

(31)

(31)

在CSMC中,广义滑模面和互补滑模面的 相同。因此

相同。因此 与

与 的关系为

的关系为

(32)

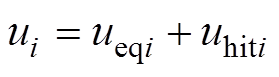

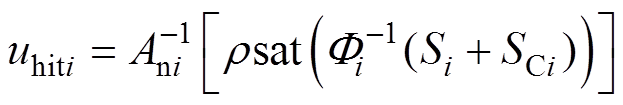

(32)根据式(29)~式(32),得CSMC的控制律 为

为

(33)

(33)

(34)

(34) (35)

(35)

式中, 为等效控制律;

为等效控制律; 为切换控制律;

为切换控制律; 为边界层厚度;

为边界层厚度; 为饱和函数,表示为

为饱和函数,表示为

(36)

(36)定义李雅普诺夫函数为

(37)

(37)

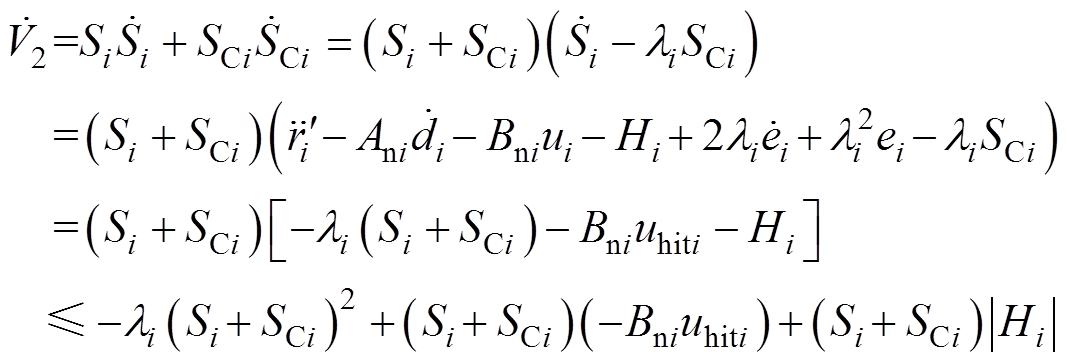

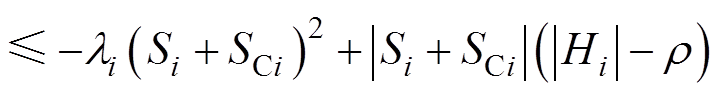

对 求导,并结合式(30)和式(32)~式(35),得

求导,并结合式(30)和式(32)~式(35),得

(38)

(38)

由式(5)中 ,得

,得 。这就保证了系统可以在有限时间内达到边界层,从而可以保证

。这就保证了系统可以在有限时间内达到边界层,从而可以保证

直驱XY平台伺服系统的稳定性。

对系统的轮廓性能进行分析之前,首先应保证各轴具有良好的控制性能,因此搭建系统模型并进行仿真分析。令Cx=Cy=0表示两轴间没有交叉耦合,仅为单轴控制。XY平台中PMLSM参数为: ,

, ,

, ;

; ,

, ,

, 。分别采用SMC与CSMC对两轴进行控制。选取SMC的参数为:r =16,lx =25,

。分别采用SMC与CSMC对两轴进行控制。选取SMC的参数为:r =16,lx =25, ,ly =12,

,ly =12, ;CSMC的参数为:r =18,lx =22,

;CSMC的参数为:r =18,lx =22, ,ly =10,

,ly =10, 。

。

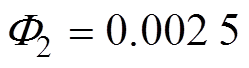

为验证CSMC的有效性,对两轴输入幅值为1mm的阶跃信号,并于2s对两轴施加50N的负载扰动。XY平台的位置跟踪误差如图3所示。可以看出,两种方法都能够较好地跟踪信号,突加扰动后误差都能够较快地收敛至零附近。突加扰动时,由图3a可知,SMC的X轴跟踪误差最大值约为0.72mm,CSMC的X 轴跟踪误差最大值约为0.49mm;图3b中,SMC的Y轴跟踪误差最大值约为0.59mm,CSMC的Y轴跟踪误差最大值约为0.37mm。通过仿真证明,CSMC可以提高XY平台伺服系统单轴的鲁棒性能和跟踪性能。

图3 阶跃信号的位置跟踪误差曲线

Fig.3 Position tracking error curves of step signal

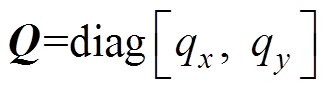

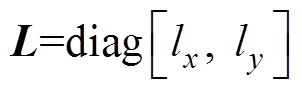

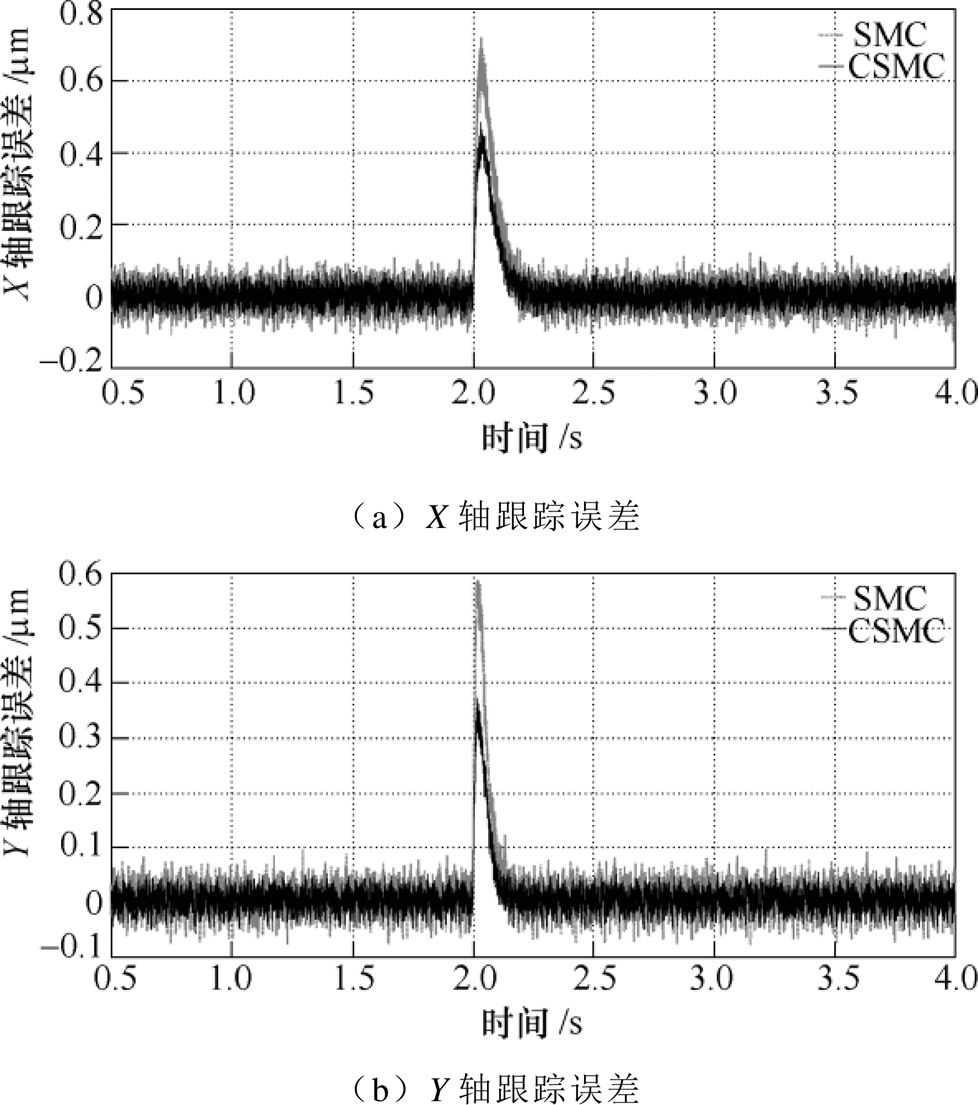

在CSMC对各轴的跟踪误差能有效控制的前提下,对系统的轮廓跟踪性能进行实验分析。选择慧摩森科技公司生产的LM22-26系列XY平台作为控制对象进行实验研究。采用美国GSI公司的Micro- EMercury II 1600-40型光栅编码器作为两轴位置传感器,X-RS232与Y-RS232分别为PC与X轴、Y轴的驱动器通信口。XY平台伺服系统硬件结构如图4所示。Newton-ILC中的参数为:lx =ly =15,qx = qy=400/(s+400),k=10,迭代时间为0.001s。

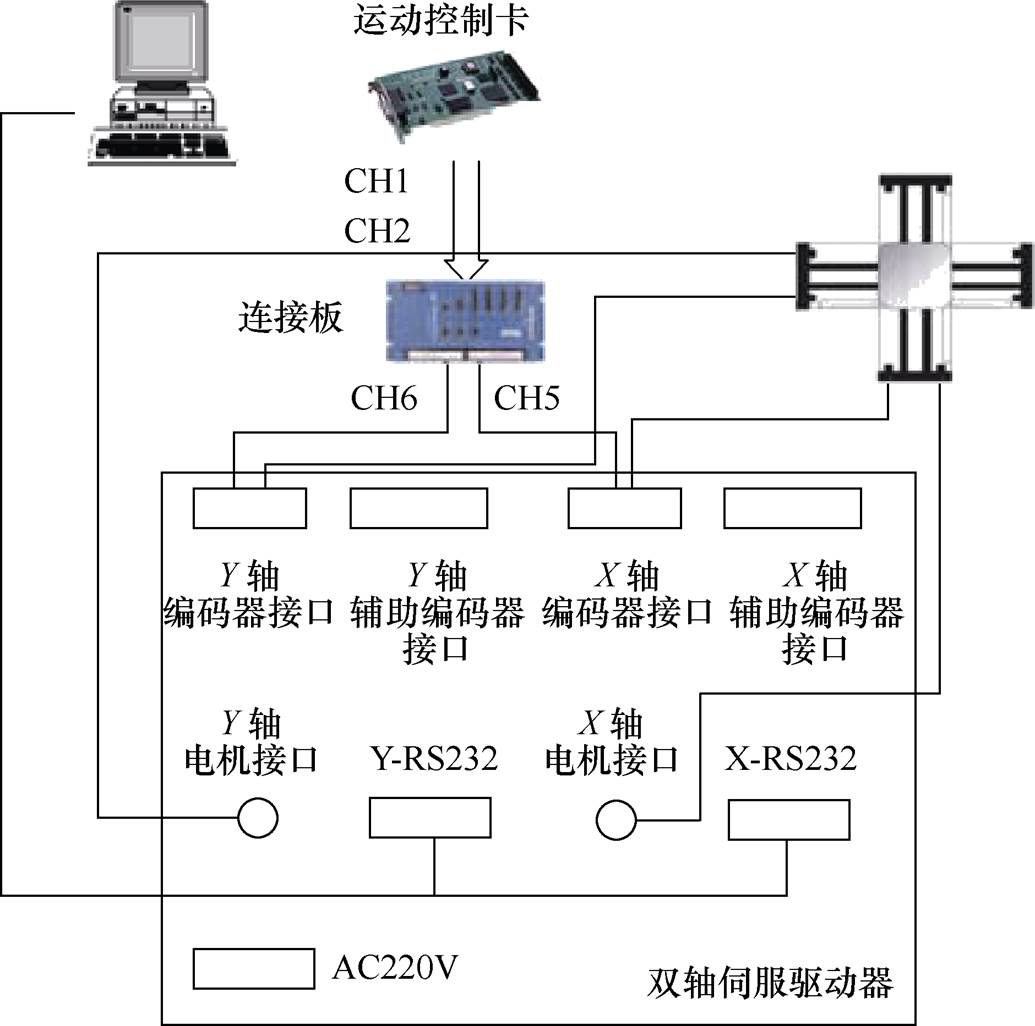

为验证直驱XY平台伺服系统的轮廓跟踪性能,对系统输入rx =0.02cos(pt),ry =0.02sin(pt)的圆形轮廓,系统产生的轮廓误差如图5所示。从图5a、图5b可以看出,CCILC产生的轮廓误差的最大值为2.4mm,轮廓误差的方均根值为0.25mm;Newton- ILC产生的轮廓误差的最大值为1.2mm,轮廓误差的方均根值为0.16mm。这表明在初始时刻CCILC的CEE性能较差,而采用牛顿法的CEE能对轮廓误差进行精确估计,从而显著提高了系统的轮廓控制性能。图5c表明,Newton-ILC可以获得更好的轮廓控制性能,只需要3次迭代便可得到满意的控制精度,收敛速度更快。因此,Newton-ILC不仅可以得到精确的CEE,并且还具有优异的轮廓误差控制性能,能够降低系统的轮廓误差并且提高收敛速度。

图4 XY平台伺服系统的硬件结构

Fig.4 Hardware structure diagram of XY table servo system

图5 圆形参考轮廓实验结果

Fig.5 Experimental results of circular reference contour

为了进一步验证Newton-ILC的性能,对系统输入rx =0.06cos(πt),ry =0.02sin(πt)的高进给率椭圆形轮廓,系统产生的轮廓误差如图6所示。由图6a、图6b可以看出,CCILC产生的轮廓误差最大值为4.18mm,轮廓误差的方均根值为0.6mm;Newton-ILC产生的轮廓误差最大值为2.82mm,轮廓误差的方均根值为0.31mm。图6c表明,CCILC需要7次迭代后轮廓误差才会收敛,而Newton-ILC只需要5次迭代便可收敛。因此,Newton-ILC对于高进给率的轮廓可以产生优异的轮廓加工性能。

图6 椭圆形参考轮廓实验结果

Fig.6 Experimental results of ellipse reference contour

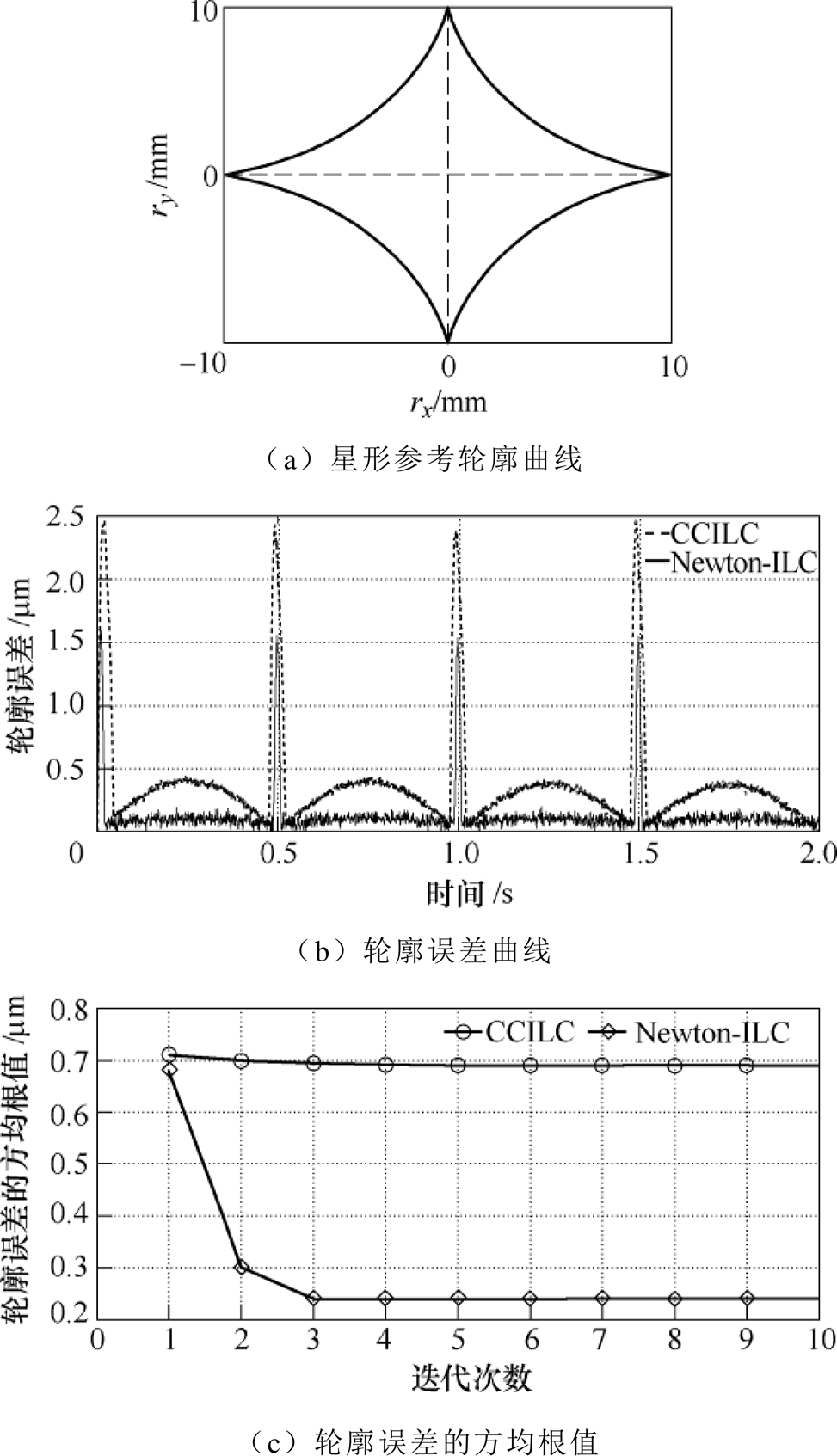

当系统输入如图7a所示的rx =0.01cos3(πt),ry = 0.01sin3(πt)的星形参考轮廓时,直驱XY平台伺服系统的轮廓误差曲线如图7b所示,可以看出,CCILC在尖角处产生的最大轮廓误差约为2.5mm,Newton-ILC在尖角处产生的最大轮廓误差约为1.6mm。CCILC在曲线的平滑处可以产生良好的跟踪轮廓,但是在尖角处的轮廓跟踪性能恶化。因为CCC产生的CEE不够精确,且经过迭代累计后产生了较大的轮廓误差,导致了轮廓误差无法收敛到零,如图7c所示;而Newton-ILC可以更精确地跟踪尖角处参考轮廓,因此该控制方案有效可行。

图7 星形参考轮廓实验结果

Fig.7 Experimental results of astroid reference contour

为实现直驱XY平台伺服系统的高精密轮廓控制,考虑到高进给率和尖角轮廓使得系统的轮廓精度变低的问题,提出了一种动态CEE和迭代学习相结合的精密轮廓控制方案。采用牛顿极值搜索算法实现动态CEE,利用ILC进行轮廓误差控制并对参考轮廓进行修正;同时CSMC对系统中的不确定性进行抑制。从理论上分析了牛顿极值搜索算法的稳定性和ILC的收敛性。实验结果表明,CSMC能够减小单轴的跟踪误差;Newton-ILC显著地减小了系统的轮廓误差,收敛速度更快。因此该控制方案更加有效可行,实现了高精密轮廓跟踪控制。

参考文献

[1] 赵希梅, 赵久威, 李洪谊. 基于GPC和DOB的直驱XY平台鲁棒跟踪控制[J]. 电工技术学报, 2015, 30(6): 150-154.

Zhao Ximei, Zhao Jiuwei, Li Hongyi. Robust tracking control for direct drive XY table based on GPC and DOB[J]. Transactions of China Electro- technical Society, 2015, 30(6): 150-154.

[2] 武志涛, 杨永辉. 一种永磁直线电机驱动X-Y平台精密轮廓跟踪控制策略[J]. 电工技术学报, 2018, 33(17): 4037-4043.

Wu Zhitao, Yang Yonghui. A precise contour tracking control method for X-Y table driven by permanent magnet linear motors[J]. Transactions of China Electrotechnical Society, 2018, 33(17): 4037- 4043.

[3] Corapsiz M F, Erenturk K. Trajectory tracking control and contouring performance of three- dimensional CNC[J]. IEEE Transactions on Industrial Electronics, 2016, 63(4): 2212-2220.

[4] Yang Shili, Ghasemi A H, Lu Xiangxing, et al. Pre-compensation of servo contour errors using a model predictive control framework[J]. International Journal of Machine Tools & Manufacture, 2015, 98: 50-60.

[5] Hu Chuxiong, Yao Bin, Wang Qingfeng. Coor- dinated adaptive robust contouring control of an industrial biaxial precision gantry with cogging force compensations[J]. IEEE Transactions on Industrial Electronics, 2010, 57(5): 1746-1754.

[6] 王丽梅, 张宗雪. H型精密运动平台交叉耦合模糊PID同步控制[J]. 沈阳工业大学学报, 2018, 40(1): 1-5.

Wang Limei, Zhang Zongxue. Cross-coupled fuzzy PID synchronous control for H-type precision motion platform[J]. Journal of Shenyang University of Technology, 2018, 40(1): 1-5.

[7] Lee C B, Stepanick C K, Lee S K, et al. Cross- coupling effect of large range XY, nanopositioning stage fabricated by stereolithography process[J]. Precision Engineering, 2016, 46: 81-87.

[8] Ghaffari A, Ulsoy A G. Dynamic contour error estimation and feedback modification for high- precision contouring[J]. IEEE/ASME Transactions on Mechatronics, 2016, 21(3): 1732-1741.

[9] Barton K L, Alleyne A G. A cross-coupled iterative learning control design for precision motion control[J]. IEEE Transactions on Control Systems Technology, 2008, 16(6): 1218-1231.

[10] Chen S L, Wu K C. Contouring control of smooth paths for multiaxis motion systems based on equivalent errors[J]. IEEE Transactions on Control Systems Technology, 2007, 15(6): 1151-1158.

[11] 赵希梅, 赵久威. 精密直驱龙门系统的交叉耦合互补滑模控制[J]. 电工技术学报, 2015, 30(11): 7-12.

Zhao Ximei, Zhao Jiuwei. Cross-coupled com- plementary sliding mode control for precision direct- drive gantry system[J]. Transactions of China Elec- trotechnical Society, 2015, 30(11): 7-12.

[12] 朱国昕, 雷鸣凯, 赵希梅. 永磁同步电机伺服系统自适应迭代学习控制[J]. 沈阳工业大学学报, 2018, 40(1): 6-11.

Zhu Guoxin, Lei Mingkai, Zhao Ximei. Adaptive iterative learning control for permanent magnet synchronous motor servo system[J]. Journal of Shenyang University of Technology, 2018, 40(1): 6-11.

[13] Bristow D A, Tharayil M, Alleyne A G. A survey of iterative learning control[J]. IEEE Control Systems, 2006, 26(3): 96-114.

A Precision Contouring Tracking Control Method for Direct Drive XY Table

Abstract A precision contouring tracking control method was proposed to solve the problem that direct drive XY table has poor accuracy when machining high feed rates and sharp corner contours. Firstly, a cost function for the contouring error was established using the reference contour and current position information. Newton extremum seeking algorithm was used to establish dynamic CEE. Then, the contouring error was reduced by iterative learning control (ILC), and the ILC results were used to adjust the reference contour to form a modified reference contour for better tracking performance. Therefore, the profile accuracy was developed. The complementary sliding mode controller (CSMC) was used to suppress the influence of uncertainties in the system such as parameter changing, external disturbances, nonlinear friction and so on. The robust performance and tracking performance of single axis were enhanced. Finally, the system experimental results show that the proposed method can improve the control performance significantly and reduce the contouring error. The high precision contouring machining performance of the direct drive XY table servo system is also improved.

keywords:Direct drive XY table, contouring error estimation, iterative learning control, contouring tracking control

DOI: 10.19595/j.cnki.1000-6753.tces.190444

中图分类号:TP273; TM351

原 浩 男,1992年生,博士研究生,研究方向为直线伺服、智能控制等。E-mail: yuanhao_sut@163.com

赵希梅 女,1979年生,教授,博士生导师,研究方向为电机控制、机器人控制、智能控制等。E-mail: zhaoxm_sut@163.com(通信作者)

收稿日期2019-04-19

改稿日期 2019-06-24

辽宁省自然科学基金计划重点项目(20170540677)和辽宁省教育厅科学技术研究项目(LQGD2017025)资助。

(编辑 赵 鹏)